РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

ГИДРАВЛИЧЕСКОЙ АВТОМАТИЧЕСКОЙ СИСТЕМЫ

РЕГУЛИРОВАНИЯ В СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ

РД 34.35.415-97

![]()

ОРГРЭС

Москва 1998

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнители К.Н. САБУРОВ, Е.М. ШМЫРЕВ, А.Р. СИМОНОВ, Е.А. ЩУПЛОВА и Н.И. БАЛАШОВА

Утверждено Департаментом науки и техники РАО «ЕЭС России» 03.06.97

Начальник А. П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКОЙ АВТОМАТИЧЕСКОЙ СИСТЕМЫ РЕГУЛИРОВАНИЯ В СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ |

РД 34.35.415-97 |

Вводится в действие

с 01.06.98 г.

Методические указания устанавливают порядок проведения приемо-сдаточных испытаний гидравлических автоматических систем регулирования (ГАСР) на тепловых электростанциях (ТЭС) и в тепловых сетях.

Настоящие Методические указания предназначены для предприятий, тепловых сетей, электростанций и котельных, работающих на органическом топливе, а также прочих предприятий, производящих работы по эксплуатации и ремонту гидравлических регуляторов в системах теплоснабжения и входящих в РАО «ЕЭС России».

Настоящие Методические указания могут быть распространены на союзы, ассоциации, акционерные общества, предприятия других форм собственности, имеющие в своем составе тепловые сети, а также на проектные институты.

С выходом настоящих Методических указаний утрачивает силу «Типовая методика приемо-сдаточных испытаний гидравлической системы автоматического регулирования (ГСАР) в тепловых сетях» (М.: СПО Союзтехэнерго, 1986).

1. ВВЕДЕНИЕ

1.1. Испытаниями ГАСР завершаются наладочные работы. Испытания организуются с целью оценки качества работы и определения динамических и статических характеристик автоматических регуляторов (АР).

1.2. Настоящие Методические указания определяют способы проведения испытаний и оценки качества работы ГАСР и устанавливают предельные значения показателей качества регулирования.

1.3. В настоящих Методических указаниях приведены показатели качества регулирования ГАСР, требования к объему, средствам и условиям испытаний.

Гидравлические автоматические системы регулирования ТЭС и тепловых сетей представляют собой совокупность гидравлических АР, выполняющих различные технологические функции и работающие без использования посторонних источников энергии, а также устройств технологической защиты оборудования ТЭС и тепловых сетей при нарушении гидравлических режимов работы.

Объем испытаний и качество показателей, подлежащих оценке, определяются возможностями технологического оборудования и средств измерения и устанавливаются рабочей программой испытаний, которая должна разрабатываться с учетом требований [4] и [5].

2. ОБЩИЕ СВЕДЕНИЯ

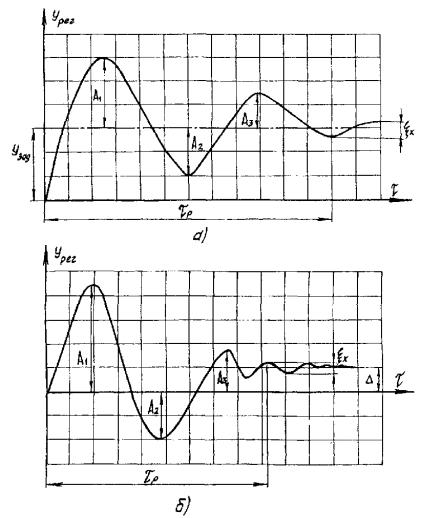

2.1. Возможные переходные процессы в замкнутой системе регулирования с пропорциональными регуляторами показаны на рис. 1.

2.2. Кривые 0, 1, 2 и 3 (рис. 1) поясняют влияние на переходный процесс коэффициента усиления регулятора Кр.

Кривая 0 показывает переходный процесс в системе при отключенном регуляторе. При этом коэффициент усиления Кр = 0, а кривая 0 точно соответствует разгонной характеристике объекта при единичном ступенчатом изменении величины регулирующего воздействия.

Кривые 1 и 2 показывают различные варианты переходных процессов в системе при постепенном увеличении значения Кр. Процессы, показанные кривыми 1 и 2, называются апериодическими.

Кривая 3 показывает переходный процесс при дальнейшем увеличении значения Кр, при котором переходный процесс приобретает колебательный характер. Процесс, показанный кривой 3, называется периодическим или колебательным.

Рис. 1. Переходные процессы в замкнутой системе с пропорциональным регулятором при изменении коэффициента усиления регулятора

2.3. При пропорциональном законе регулирования, который реализуют ГАСР на объектах систем теплоснабжения, перемещение регулирующего органа (РО) Xрег пропорционально отклонению регулируемого параметра, т.е. выражается зависимостью

Xрег = Кр(Урег - Узад), (1)

где Кр - коэффициент усиления регулятора;

Урег - текущее значение регулируемого параметра;

Узад - заданное значение регулируемого параметра.

2.4. Переходные процессы в системах централизованного теплоснабжения (СЦТ), оснащенных ГАСР, характеризуют следующие показатели:

статическая ошибка регулирования, являющаяся отличительной чертой пропорциональных регуляторов (см. рис. 1) и возникающая в процессе работы регулятора как разница между заданным значением регулируемого параметра Узад и тем значением регулируемого параметра, которое наблюдается в ГАСР по окончании переходного процесса;

динамическая ошибка А (рис. 2), определяемая как максимальное отклонение регулируемого параметра от заданного значения, наблюдаемое при переходном процессе. При апериодических процессах регулирования имеет место только один максимум и одно значение динамической ошибки А1. При колебательных переходных процессах наблюдаются несколько максимумов и значений динамической ошибки: A1, A2, А3 т.д. В системах с пропорциональными регуляторами благодаря их безынерционности обеспечивается незначительное отклонение значения регулируемого параметра в начале переходного процесса;

степень затухания переходного процесса y, определяемая как отношение разницы между первым (А1) и вторым (А3) максимумами к первому максимуму А1 (см. рис. 2).

Для различных колебательных процессов, имеющих место в ГАСР, значение Кр находится в пределах от единицы до нуля.

На границе устойчивости, когда регулируемый параметр приобретает устойчивый колебательный характер, y = 0.

3. ПЕРЕЧЕНЬ ПОКАЗАТЕЛЕЙ РАБОТЫ ГАСР И ИХ ОПРЕДЕЛЕНИЕ

3.1. Определение показателей работы ГАСР и переходного процесса

3.1.1. Степень затухания переходного процесса y (см. рис. 1) определяется по формуле

![]() (2)

(2)

где А1 - значение динамической ошибки (первый максимум отклонения регулируемого параметра при единичном ступенчатом возмущении);

Рис. 2. Колебательный переходный процесс h(t):

а - при управляющем воздействии (задатчиком);

б - при возмущающем воздействии (воздействии РО);

xх - зона нечувствительности регулятора

A2 и А3 - второй и третий максимумы отклонения регулируемого параметра, наблюдающиеся в процессе регулирования.

3.1.2. Величина перерегулирования j определяется отношением двух соседних максимумов (см. рис. 2):

![]() (3)

(3)

3.1.3. Статическая ошибка регулирования D определяется как отклонение значения регулируемого параметра от его заданного значения после окончания переходного процесса (см. рис. 1).

3.1.4. Время регулирования, длительность переходного процесса tр - в секундах (см. рис. 1).

3.1.5. Число максимумов А1, А2 и А3 переходной характеристики за время регулирования - Nр (см. рис. 2).

Примечание. Значения y, j, D и tр зависят от наличия в ГАСР дополнительного усилителя и его пропускной способности.

3.2. Определение показателей регуляторов (Р) и регулирующих приборов (РП)

3.2.1. Диапазон настройки - совокупность значений регулируемого параметра Урег, на которые регулятор может быть настроен с помощью задатчика РП.

3.2.2. Зона нечувствительности регулятора x выражается в процентах и определяется как разность значений регулируемого параметра, необходимая для изменения направления движения РО на противоположное, отнесенная к значению верхнего предела настройки РП, по формуле

![]() (4)

(4)

где xх - абсолютное значение зоны нечувствительности (рис. 3) регулятора;

hmax - верхний предел настройки РП (определяется по паспорту на РП).

3.2.3. Зона пропорциональности регулятора s выражается в процентах и определяется как значение изменения регулируемого параметра, необходимое для перестановки РО на значение номинального хода РО, отнесенное к верхнему пределу настройки РП, по формуле

где ![]() sх - абсолютное значение зоны пропорциональности регулятора

(см. рис. 3);

sх - абсолютное значение зоны пропорциональности регулятора

(см. рис. 3);

hmax - верхний предел настройки РП (определяется по паспорту на РП).

Рис. 3. График ![]()

xх - абсолютное значение зоны нечувствительности;

![]() sх - абсолютное значение зоны

пропорциональности;

sх - абсолютное значение зоны

пропорциональности;

g - ширина петли гистерезиса

3.2.4. Коэффициент усиления гидравлического регулятора Кр определяется как отношение расхода рабочей среды на выходе из регулятора к расходу рабочей среды на входе в регулятор:

![]() (6)

(6)

где Gвых - значение расхода рабочей среды на выходе из регулятора;

Gвх - значение расхода рабочей среды на входе в регулятор.

3.2.5. Ширина петли гистерезиса g определяется по графику (см. рис. 3).

3.3. Определение показателей исполнительного устройства

3.3.1. Условная пропускная способность РО исполнительного устройства (ИУ) Кvy - расход регулируемой среды (т/ч) с плотностью, равной 1 г/см3, при перепаде давлений на РО 1 кгс/см2. Условная пропускная способность РО соответствует условной пропускной способности регулирующих клапанов, для которых она является паспортным значением.

Соответствие Кvy РО расходу среды в тепловой сети при работе на жидких средах без фазового перехода, т.е. без вскипания при дросселировании, проверяется методом расчета максимальной пропускной способности Кvmax:

![]() (7)

(7)

где Gmax - максимальный расход регулируемой среды в тепловой сети, т/ч;

Dpmin - располагаемый перепад давлений на РО (клапане в целом), кгс/см2;

r - плотность среды, г/см3.

Соответствие РО ИУ (клапана) проверяется по формуле

Кvy > nКvmax, (8)

где n - коэффициент запаса, принимаемый не менее 1,2;

Kvy - условная пропускная способность клапана (принимается по паспорту на клапан).

Далее определяется значение пропускной способности с учетом вязкости жидкости Кvв по формуле

Кvв > nуКvmax, (9)

где у - коэффициент, учитывающий влияние вязкости жидкости.

Если Кvв < Кvy, то проверка клапана считается законченной и клапан использован правильно.

Если Кvв > Кvy, то по полученному значению выбирается клапан с ближайшим большим значением Кvy.

3.3.2. Клапан проверяется на возникновение фазового перехода или кавитации. Перепад давлений, при котором возможно возникновение кавитации, определяется по формуле:

ркав = Kс(рl - рн), (10)

где Кс - коэффициент кавитации;

р1 - абсолютное давление среды до клапана, МПа;

рн - абсолютное давление насыщения жидкости при расчетной температуре, МПа.

Если перепад давлений на клапане рmin < ркав, то клапан использован правильно.

3.3.3. Рабочая расходная характеристика - зависимость расхода регулируемой среды, проходящей через РО при рабочих условиях, от перемещения РО.

Рабочую расходную характеристику необходимо уточнять в случае, когда расход регулируемой среды не соответствует паспортной пропускной способности ИУ регулятора.

Исполнительное устройство (регулирующий клапан) считается выбранным правильно, если отклонение тангенса угла наклона рабочей расходной характеристики от расчетного для каждого положения затвора не превышает 30 %.

3.3.4. Время перемещения РО исполнительным механизмом (ИМ) из одного крайнего положения в другое при незаполненном РО (холостой ход) - Тимхх.

3.4. Показатели работы ГАСР и ее элементов

Показатели качества работы ГАСР и ее элементов в системах централизованного теплоснабжения (СЦТ), которые являются критериями точности и подлежат определению при испытаниях, сведены в таблицу.

|

Показатель |

Допустимые пределы |

|||

|

ГАСР |

РП |

ИУ |

Р |

|

|

1. Величина перерегулирования j, % |

0 - 20 |

- |

- |

- |

|

2. Статическая ошибка

регулирования |

5 |

- |

- |

- |

|

3. Время регулирования (длительность переходного процесса) tр, с |

180 |

- |

- |

- |

|

4. Число максимумов переходной характеристики за время регулирования Np |

3 |

- |

- |

- |

|

5. Зона нечувствительности регулятора x, % верхнего предела настройки |

- |

0,6 - 2,5 |

- |

До 4 |

|

6. Зона пропорциональности регулятора s, % верхнего предела настройки |

- |

4 - 20 |

- |

До 20 |

|

7. Коэффициент усиления гидравлического регулятора Кр |

- |

- |

- |

1 - 60 |

|

8. Время открытия сбросного устройства tот, с |

0,8 - 1,2 |

- |

- |

- |

|

9. Время закрытия сбросного устройства t3, с |

10 - 90 |

- |

- |

- |

|

10. Время закрытия клапана рассечки на прямой магистрали tz1, с |

40 |

- |

- |

- |

|

11. Время закрытия клапана рассечки на обратной магистрали tz2, с |

43 |

- |

- |

- |

|

12. Условная пропускная способность РО Kvy, м3/ч |

- |

- |

По паспорту |

По паспорту |

|

13. Негерметичность РО (относительная протечка) Кvн, % Kv |

- |

- |

По паспорту |

По паспорту |

|

14. Время перемещения РО Тимхх, с |

- |

- |

По паспорту |

- |

4. СРЕДСТВА ИСПЫТАНИЙ

4.1. Общие требования к средствам испытаний

4.1.1. При испытаниях должны применяться стандартизированные средства измерений, метрологически обеспеченные в соответствии с ГОСТ 8.002-86 и ГОСТ 8.513-84. Тип и характеристики средств измерений следует выбирать в каждом конкретном случае в зависимости от испытуемой ГАСР, требуемой точности измерения (см. разд. 3.2), условий монтажа и установки, температуры окружающей среды.

4.1.2. Средства измерений, используемые при испытаниях, должны пройти поверку, иметь техническую документацию и поверительные клейма, свидетельствующие о годности средств измерения, и обеспечивать требуемую точность измерений.

4.1.3. Для измерения параметров, нормирования точности которых при испытаниях не требуется, следует использовать индикаторы. Конкретные типы используемых индикаторов указываются в рабочей программе.

4.1.4. Для измерения основных величин при испытаниях следует применять самопишущие, индицирующие (показывающие) контрольно-измерительные приборы с аналоговой, цифровой или иной формой записи (непрерывной или с периодичностью регистрации не более 5 с).

Примечание. При испытаниях УТЗ и быстродействующих сбросных устройств следует применять приборы, обеспечивающие возможность цифровой регистрации процессов с периодичностью не более 0,01 с или с непрерывной записью процесса и последующей возможностью расшифровки данных при длительности процесса до 60 с.

4.1.5. Объем измерений и место установки средств измерений указываются в рабочей программе испытаний.

4.1.6. Количество, номенклатура материалов и арматуры, необходимых для монтажа соединительных электрических и трубных проводок, определяются в рабочей программе испытаний либо в заказной спецификации в зависимости от принципиальной схемы включения ГАСР, конструкции ее элементов и требуемого объема измерений.

4.1.7. Требования к точности измерительных приборов:

для осуществления визуального контроля распределения давления в СЦТ в исходном стационарном режиме допускается использовать измерительные приборы (манометры, измерительные системы - датчик и вторичный прибор), обеспечивающие абсолютную погрешность не более ±0,03 МПа (0,3 кгс/см2);

для осуществления визуального контроля расхода сетевой воды в СЦТ допускается использовать измерительные приборы, обеспечивающие относительную погрешность ±5 %;

для измерения значений возмущающих воздействий по давлению и реакции системы на данные возмущения с автоматической регистрацией результатов измерений допускается использовать измерительные системы, обеспечивающие абсолютную погрешность измерений:

давления 0,02 МПа (0,2 кгс/см2);

измерения времени 0,05 с.

4.2. Требования к точности измерений

4.2.1. Допустимая погрешность измерений исходных величин, обеспечивающая требуемую точность определяемых показателей (см. разд. 2), не должна превышать:

температуры (воды в системе ГВС), °С..................................................... ±1

расхода (сетевой воды), % верхнего предела измерения......................... ±5

давления и перепада давлений, % верхнего предела измерения............ ±1

времени, с..................................................................................................... ±1

4.2.2. Указанные в п. 4.2.1 требования к точности измерений относятся к испытаниям серийных элементов ГАСР. При проведении испытаний принципиально новых элементов ГАСР или проверке новых методов их соединения в рабочей программе должны быть оговорены дополнительные требования к средствам испытаний и их точностным характеристикам.

5. УСЛОВИЯ ИСПЫТАНИЙ

5.1. Испытания необходимо проводить на работоспособной ГАСР, наладка всех элементов которой выполнена в соответствии с [6].

5.2. Технологический режим работы оборудования должен быть отлажен и стабилизирован в соответствии с ПТЭ.

5.3. Зона рабочего диапазона технологического оборудования СЦТ и приборов ГАСР должна быть достаточной для обработки возмущающего воздействия, указанного в рабочей программе.

5.4. Испытания следует проводить на минимальном и максимальном уровнях регулируемого диапазона нагрузок оборудования (например, при летнем и зимнем расходе теплоносителя в СЦТ), на которых предусмотрена работа ГАСР.

5.5. Продолжительность и количество испытаний определяются рабочей программой.

5.6. Параметры работы ГАСР и объекта регулирования следует контролировать по поверенным контрольно-измерительным приборам, обеспечивающим требуемую точность измерения.

5.7. Значения технологических параметров объекта регулирования не должны превышать максимально допустимых значений, указанных в ПТЭ, а также в инструкциях завода-изготовителя оборудования и элементов ГАСР.

5.8. Оперативный персонал до проведения испытаний ГАСР должен быть ознакомлен с утвержденной рабочей программой испытаний.

6. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1. При проведении подготовительных работ необходимо проверить правильность установки измерительных устройств и их соединительных линий. Монтаж соединительных линий должен соответствовать требованиям, изложенным в РД 34.35.416-97.

6.2. Гидравлическая автоматическая система регулирования должна испытываться при следующих условиях:

оборудование находится в режиме, на который рассчитан испытываемый регулятор;

испытываемый регулятор находится в работе и поддерживает заданное значение регулируемого параметра;

регулируемый диапазон достаточен для устранения вносимых во время испытаний возмущений;

при работе на оборудовании нескольких регуляторов, связанных между собой технологическим процессом (рассечка на гидравлически изолированные зоны), в первую очередь налаживаются и испытываются регуляторы, которые устраняют возмущения, возникающие вследствие работы других регуляторов;

устройства защиты (сбросные устройства, регуляторы рассечки), предупреждающие возникновение аварии в случае неправильной работы испытываемого оборудования, должны быть включены.

6.3. Настройка ГАСР должна отвечать требованиям рабочей программы.

6.4. Перед проведением испытаний следует провести предварительное опробование ГАСР с доведением ее до работоспособного состояния:

предварительное опробование ГАСР должно сочетаться с проверкой средств измерений, используемых при испытании;

указанное опробование должно предусматривать внесение возмущений в установившееся состояние объекта испытаний.

6.5. Перед началом каждого цикла испытаний объект испытаний необходимо привести в устойчивое состояние.

6.6. Цикл испытаний считается законченным после завершения переходного процесса, т.е. до восстановления устойчивого состояния объекта испытаний.

6.7. Испытания прекращаются, если измеряемые параметры достигают значений, выходящих за пределы, установленные программой испытаний.

6.8. При использовании показывающих приборов, осуществляющих измерения мгновенных значений параметров объекта испытаний, в журнал регистрации параметров заносятся текущие значения указанных параметров и исходные данные, характеризующие работу испытываемого оборудования.

7. МЕТОДИКА ИСПЫТАНИЙ ГАСР

7.1. Методика испытаний автоматических регуляторов (АР)

7.1.1. Качество работы АР оценивается по соответствию зарегистрированных переходных процессов в СЦТ при внесении внешних и внутренних возмущений проектным требованиям.

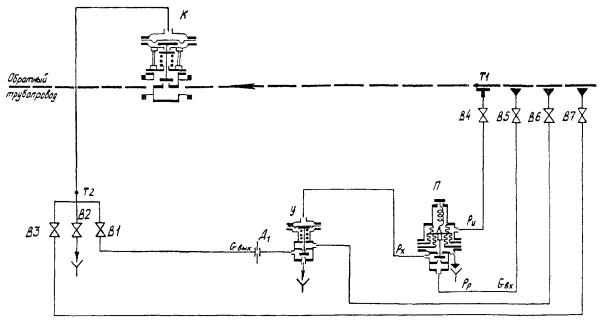

Проверку качества работы АР и корректировку его настройки следует производить в следующем порядке:

1) установить в расчетное положение органы настройки АР:

- задатчик;

- дроссель Д1 (при наличии гидроускорителя);

2) для включения АР в работу (на примере АР «до себя» на рис. 4) необходимо открыть вентили В1, В4, В5 и В6, а вентили В2 и В3 закрыть.

Для отключения АР необходимо закрыть вентиль В1 и открыть вентили В2 и В3;

3) в течение 6 - 8 мин проследить за работой АР и при нормальной его работе приступить к испытаниям, внося внутренние или внешние возмущения, предусмотренные программой испытаний;

4) подключить датчики регистратора в следующих точках (см. рис. 4):

Т1 - импульсное давление ри, поступающее на усилительный элемент прибора П;

Т2 - командное давление рх, поступающее от АР на регулирующий клапан;

5) подготовить и включить систему автоматической регистрации параметров.

7.1.2. При испытании АР при внутренних возмущениях необходимо:

7.1.2.1. Подобрать значение эталонного внутреннего возмущения, которое должно наноситься при любой проверке АР (после капитального ремонта, перед включением в работу в начале отопительного сезона и т.д.).

Подбор эталонного возмущения следует производить в следующем порядке:

1) отключить АР (на время нанесения возмущения);

Рис. 4. Схема автоматического регулятора «до себя»:

К - регулирующий клапан, У - усилительный элемент (клапан ИК-25), П - регулирующий прибор, В1 - В7 - вентили для ручного управления, Д1 - дроссель на линии командного давления

2) нанести возмущение, переместив РО в сторону «больше» («меньше») на 10 - 15 % значения хода штока, ориентируясь на шкалу стрелки-указателя;

3) включить АР, определить значение отклонения регулируемого параметра и проанализировать переходный процесс. Если полученное отклонение регулируемой величины соизмеримо с амплитудой ее пульсации и переходный процесс просматривается плохо, следует увеличить возмущение в 1,2 - 2 раза;

4) отключить АР, нанести скорректированное возмущение, вновь включить АР. Если во время переходного процесса регулируемая величина изменяется в допустимых пределах и это изменение четко просматривается, можно считать, что внутреннее эталонное возмущение подобрано.

7.1.2.2. Внутреннее эталонное возмущение нанести в следующем порядке:

1) подготовить и включить систему автоматической регистрации или начать запись значений параметров (регулирующего воздействия и регулируемой величины) вручную. В некоторых случаях можно воспользоваться записью эксплуатационных самопишущих приборов;

2) записать значение регулируемых параметров за 1 - 3 мин до нанесения возмущения и записывать эти значения до окончания переходного процесса через каждые 10 - 30 с. Эти интервалы подбираются в зависимости от длительности переходного процесса;

3) нанести внутреннее эталонное возмущение (отключить АР, закрыв вентиль В1; нанести возмущение, открыв вентиль В2 или В3; включить АР, закрыв вентиль В2 или В3 и открыв вентиль В1).

7.1.2.3. Обработать полученные графики переходного процесса (см. рис. 1 и 2) и определить:

максимальное отклонение регулируемого параметра А1;

время переходного процесса tр;

степень

затухания ![]()

7.1.2.4. Соблюдать при оптимальной настройке АР следующие параметры переходного процесса при внутренних и внешних возмущениях:

максимальное отклонение значения регулируемой величины А1 не должно выходить за допустимые пределы;

степень затухания y должна быть равна 0,90 - 0,95; переходный процесс не должен быть затянут по времени tр.

7.1.3. При корректировке настройки АР руководствоваться следующим:

если во время опыта степень затухания процесса больше 0,9, а переходный процесс носит ярко выраженный колебательный характер, следует уменьшить коэффициент усиления АР (уменьшить диаметр дросселя Д1 методом подбора);

если переходный процесс имеет вид апериодического переходного процесса и затянут по времени, т.е. более длителен, чем требуется для испытываемой системы, следует увеличить коэффициент усиления (увеличить диаметр дросселя методом подбора);

корректировку производить при подаче внутренних эталонных возмущений в сторону «больше» и «меньше» попеременно.

Испытания проводить до получения удовлетворительного переходного процесса.

7.1.3.1. Зафиксировать:

значение нагрузки, при которой испытывается АР;

положение задатчика (при наличии шкалы), диаметр дросселя Д1;

значение эталонного внутреннего возмущения;

параметры оптимального переходного процесса при эталонном внутреннем возмущении: A1, y, tр.

7.1.4. При испытании АР при внешних возмущениях необходимо:

7.1.4.1. Подобрать значение эталонного возмущения, которым обычно является скачкообразное изменение задания регулятору.

Перед испытаниями задатчик АР должен быть отградуирован в единицах регулируемого параметра (для РД-3М один оборот настроечного винта равен х МПа) в лаборатории на стенде.

Для выбора значения эталонного возмущения следует выполнить следующие операции:

подобрать число делений или число оборотов маховика задатчика, соответствующее изменению регулируемого параметра, равному удвоенной зоне нечувствительности регулятора (для регулятора РД-3М с пределом настройки 0,6 - 1,6 МПа зона нечувствительности составляет 2,5 % верхнего предела настройки, следовательно, значение возмущения составит 0,08 МПа).

Пример: Подобрать значение эталонного внешнего возмущения для регулятора давления «до себя» с РД-3М в схеме рис. 4.

Значение эталонного возмущения для регулирующего прибора РД-3М составит р = ±0,04 МПа;

повернуть на работающем приборе РД-3М как можно быстрее маховик задатчика на подобранное значение.

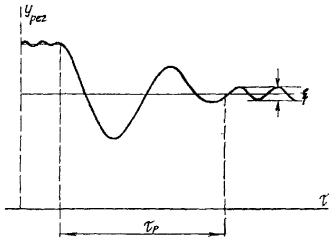

Пример: Регулятор (рис. 5) настроен на 0,6 МПа. Внести возмущение в сторону «меньше». Повернуть маховик задатчика против часовой стрелки на определенное число оборотов (задатчик отградуирован при лабораторной проверке). После окончания переходного процесса регулируемая величина должна принять новое значение, равное р = 0,6 - 0,04 = 0,56 МПа, и колебаться в пределах зоны нечувствительности.

Рис. 5. График переходного процесса при нанесении возмущения задатчиком

7.1.4.2. Проследить за переходным процессом.

Если максимальное отклонение (выбег) значения регулируемой величины мало и переходный процесс виден нечетко из-за пульсаций или малого изменения регулируемой величины, увеличить возмущающее воздействие задатчика в 2 - 3 раза с учетом того, чтобы регулируемый параметр во время переходного процесса не достигал предельно допустимого значения для данной системы.

7.1.4.3. Повторить опыт с нанесением скорректированного внешнего возмущения. Если переходный процесс вырисовывается четко и характеризуется достаточным изменением регулируемой величины, данное возмущение может быть принято за эталонное для данного АР.

7.1.4.4. Нанести эталонное внешнее возмущение, для чего: подготовить систему автоматической регистрации параметров (для записи регулируемого параметра и регулирующего воздействия).

При отсутствии такой системы можно воспользоваться штатными самопишущими приборами или вести запись вручную;

начать регистрацию параметров за 1,5 - 3 мин до нанесения возмущения;

нанести регулятору эталонное возмущение в сторону «больше». Проследить за переходным процессом по приборам автоматической регистрации;

определить параметры A1, y и tр (см. рис. 5) по графикам полученного переходного процесса. В случае необходимости внести корректировку в настройку АР и повторить опыт с возмущением в сторону «меньше». Снова определить параметры A1, y и tр;

зафиксировать следующие данные:

- нагрузку, при которой проводились испытания (под нагрузкой понимается для СЦТ расход среды в системе);

- значение эталонного внешнего возмущения в единицах регулируемого параметра;

- значения параметров оптимального переходного процесса при эталонном внешнем возмущении A1, y и tр.

7.2. Методика испытаний устройств технологической защиты (УТЗ)

7.2.1. Методика испытаний УТЗ при аварийном повышении давления, установленных на обратных магистралях СЦТ

7.2.1.1. Работа УТЗ характеризуется следующими параметрами:

давлением (уставкой) срабатывания рс;

временем открытия затвора tот;

длительностью закрытия затвора tз.

7.2.1.2. Определение параметров (уставок) работы УТЗ производится на основании гидродинамического расчета и корректируется после анализа результатов гидродинамических испытаний в СЦТ.

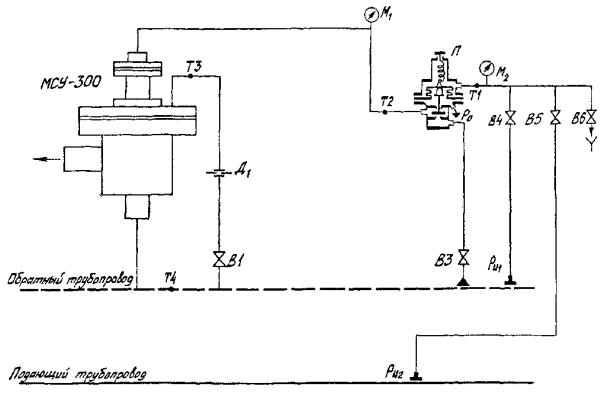

7.2.1.3. Принципиальная схема автоматического управления УТЗ (МСУ-300) при повышении давления в обратных магистралях СЦТ показана на рис. 6.

7.2.1.4. Проверку качества работы УТЗ и схемы управления, а также корректировку настройки следует производить в следующем порядке:

1) установить в расчетное положение органы настройки: настроечный элемент (задатчик) АР, дроссель Д1 (расчет диаметра отверстия дросселя приведен в [6]);

2) включить в работу УТЗ (вентили В1, В3 и В4 открыть, а вентили В5 и В6 закрыть);

3) проконтролировать в течение 5 - 10 мин работу УТЗ.

Критерием нормальной работы УТЗ является наличие давления в импульсных линиях, одинаковое давление на манометрах М1 и М2, отсутствие протечки через дренажный клапан УТЗ при давлении ри1, несколько меньшем (на 10 - 15 %) давления срабатывания (уставки), на которое настроено УТЗ.

7.2.1.5. Проверка качества работы УТЗ осуществляется методом внесения возмущения с одновременной фиксацией параметров системы регистратором.

При проверке следует придерживаться такой последовательности операций:

1) подключить датчики регистратора в следующих точках (см. рис. 6):

Рис. 6. Схема автоматического управления устройством защиты (МСУ-300)

- Т1 - импульсное давление ри1, поступающее на усилительный элемент прибора П;

- Т2 - командное давление рх, поступающее от П на дренажный клапан;

- Т3 - давление в гидроприводе УТЗ;

- Т4 - давление в защищаемом обратном трубопроводе;

2) подготовить и включить систему автоматической регистрации параметров;

3) включить систему автоматического управления УТЗ в работу для регистрации процессов открытия и закрытия УТЗ;

4) записать параметры системы до нанесения возмущения;

5) внести возмущение в систему, для чего:

- закрыть вентиль В4;

- приоткрыть вентиль В6;

- постепенно открывая вентиль В5, увеличить давление, поступающее на чувствительный элемент П до уставки срабатывания;

6) закрыть УТЗ, для чего:

- открыть вентиль В6;

- закрыть вентиль В5;

- открыть вентиль В4;

7) прекратить регистрацию параметров системы через 1 мин после закрытия УТЗ.

7.2.1.6. Обработка результатов испытаний производится следующим образом (образец графика переходных процессов, имеющих место при проведении испытаний УТЗ, показан на рис. 7):

отрезок t0t1 - время предварительной регистрации параметров;

в момент t1 в систему вносится возмущение, т.е. начинается повышение давления ри;

в момент t2 давление ри достигает значения уставки срабатывания, что видно по резкому уменьшению давления рх;

линия рг показывает уменьшение давления в гидроприводе УТЗ от исходного рг = роб до остаточного рост, время tот соответствует времени открытия затвора УТЗ;

линия роб показывает процесс понижения давления в защищаемом трубопроводе;

Рис. 7. График переходного процесса при испытаниях устройства защиты (МСУ-300)

в момент t4 давление ри начинает понижаться и в момент t5 достигает значения уставки срабатывания. С этого момента начинается закрытие затвора УТЗ; время t3 соответствует времени закрытия затвора УТЗ.

7.2.1.7. При корректировке настройки УТЗ следует руководствоваться следующим:

при увеличении диаметра дросселя Д1 время открытия затвора устройства tот увеличивается, а время закрытия tз уменьшается;

при увеличении диаметра дросселя управляющего клапанка П время открытия затвора tот увеличивается;

применение варианта двухсопловой сборки клапанка П уменьшает время открытия и закрытия затвора УТЗ.

7.2.2. Методика испытаний устройства рассечки тепловой сети на гидравлически изолированные зоны в СЦТ.

7.2.2.1. Работа устройства рассечки характеризуется следующими параметрами:

- уставкой срабатывания (давлением, перепадом давлений) рс(Dрс);

- временем закрытия клапанов устройства рассечки:

на подающем трубопроводе tп;

на обратном трубопроводе tс.

7.2.2.2. Определение параметров (уставок) работы устройства рассечки тепловой сети производится на основании гидродинамического расчета и корректируется после анализа результатов гидродинамических испытаний в СЦТ.

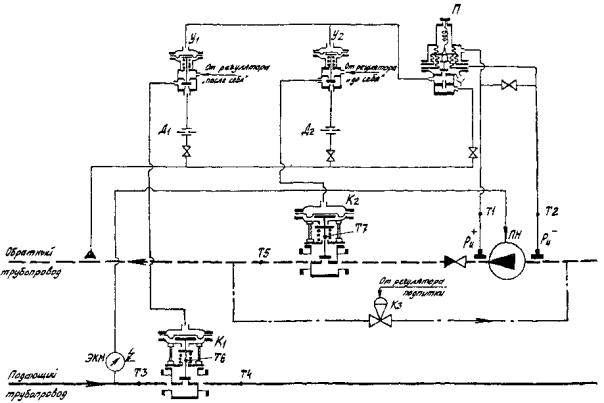

7.2.2.3. Принципиальная схема устройства рассечки тепловой сети на гидравлически изолированные зоны с импульсом на срабатывание устройства по перепаду давлений (Dрс) на сетевых насосах показана на рис. 8.

7.2.2.4. Перед началом проведения испытаний следует убедиться в том, что:

регуляторы давления «до себя», «после себя», «подпитки» включены и работают нормально;

органы настройки устройства рассечки (задатчик регулятора П, дроссели Д1 и Д2) установлены в расчетное положение;

клапанок П (устройства рассечки) собран по схеме н.о.

Рис. 8 Схема автоматического управления устройством рассечки

7.2.2.5. Проверка качества работы устройства рассечки осуществляется путем останова перекачивающих насосов (ПН) либо по команде электроконтактного манометра (ЭКМ), либо обесточением ПН.

В зависимости от схемы автоматики импульсом на срабатывание устройства рассечки может быть либо уменьшение разности давлений (ри+ - ри), либо уменьшение давления ри+, что наблюдается при останове ПН.

7.2.2.6. При испытании следует придерживаться такой последовательности операций:

1) подключить датчики регистратора в следующих точках (см. рис. 8):

- Т1 - импульсное давление ри+;

- Т2 - импульсное давление ри;

- Т3 - давление в подающем трубопроводе до клапана К1;

- Т4 - давление в подающем трубопроводе после клапана К1;

- Т5 - давление в обратном трубопроводе после клапана К2;

- Т6 и Т7 - сигнал от датчика положения штоков клапанов К1 и К2;

2) подготовить и включить систему автоматической регистрации параметров;

3) записать параметры системы до срабатывания защиты;

4) остановить ПН, либо обесточив электродвигатели, либо по команде от ЭКМ;

5) прекратить регистрацию параметров после достижения системой статического состояния;

6) обработать полученные результаты испытаний и определить следующие параметры:

- время закрытия клапана К1 на подающем трубопроводе;

- время закрытия клапана К2 на обратном трубопроводе;

- уставку срабатывания защиты рс(Dрс);

- давление в подающем трубопроводе до клапана К1;

- давление в подающем трубопроводе после клапана К1;

- давление в обратном трубопроводе до клапана К2;

- давление в обратном трубопроводе после клапана К2;

- время, в течение которого система переходит в статическое состояние.

7.2.2.7. При корректировке настройки автоматики схемы рассечки следует руководствоваться следующим:

если переходный процесс имеет затянутый во времени характер, следует увеличить скорость закрытия клапанов К1 и К2 (увеличить диаметры дросселей Д1 и Д2);

если клапаны K1 и К2 закрываются слишком быстро, что может вызвать возникновение гидравлических ударов, нужно уменьшить диаметры дросселей Д1 и Д2;

время закрытия клапана на подающем трубопроводе К1 должно быть меньше времени закрытия клапана на обратном трубопроводе К2.

7.2.2.8. Испытания проводить до получения удовлетворительного переходного процесса.

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

8.1. Все программы испытаний должны составляться с учетом требований [4] и [7].

8.2. Лица, участвующие в проведении испытаний, должны знать и выполнять требования, изложенные в [5], иметь запись в удостоверении о проверке знаний, а также пройти предварительную подготовку в соответствии с [8].

Приложение

Справочное

ПРИМЕРНАЯ ФОРМА ПРОГРАММЫ ИСПЫТАНИЙ

|

|

УТВЕРЖДАЮ: |

|

|

Главный инженер______ |

|

|

_____________________________________ |

|

|

(наименование организации) |

|

|

_____________________________________ |

|

|

_____________________________________ |

|

|

(подпись, ф. и. о.) |

|

|

«____»___________________ 19___г. |

|

ПРОГРАММА ИСПЫТАНИЙ |

|

|

_________________________________________________________________________ |

|

|

(наименование испытаний) |

|

|

_________________________________________________________________________ |

|

|

(наименование оборудования, на котором установлен регулятор или защита) |

|

|

I. Цель испытаний. |

|

|

Опробование гидравлической автоматической системы регулирования (защиты). |

|

|

В процессе испытаний определяются параметры настройки ГАСР, начальный пропуск, наличие люфтов и др. |

|

|

II. Условия проведения испытаний. |

|

|

Испытания проводятся на___________________________________________________ |

|

|

(наименование оборудования) |

|

|

Испытания проводятся при следующих режимах работы оборудования: |

|

|

_________________________________________________________________________ |

|

|

(указать значение нагрузки или диапазона, |

|

|

_________________________________________________________________________ |

|

|

а также оборудование, находящееся в работе). |

|

|

III. Порядок проведения испытаний. |

|

|

_________________________________________________________________________ |

|

|

(указать порядок операций при проведении испытаний) |

|

|

_________________________________________________________________________ |

|

|

_________________________________________________________________________ |

|

|

IV. Регистрация параметров. |

|

|

При проведении испытаний записываются значения следующих параметров: |

|

|

1._______________________________________________________________________ |

|

|

2._______________________________________________________________________ |

|

|

3._______________________________________________________________________ |

|

|

4._______________________________________________________________________ |

|

|

Для этой цели силами |

|

|

(наименование организации) |

|

|

устанавливаются следующие приборы: |

|

|

1._______________________________________________________________________ |

|

|

2._______________________________________________________________________ |

|

|

3._______________________________________________________________________ |

|

|

V. Особые условия. |

|

|

Во избежание появления аварийных ситуаций в процессе проведения испытаний необходимо следить за показанием следующих приборов: |

|

|

1._______________________________________________________________________ |

|

|

2._______________________________________________________________________ |

|

|

3._______________________________________________________________________ |

|

|

В случае отклонения указанных параметров до недопустимого значения испытания прекращаются до восстановления нормального режима, после чего продолжаются. |

|

|

Руководство испытаниями возлагается на_____________________________________ |

|

|

_________________________________________________________________________ |

|

|

(должность, ф. и. о.) |

|

|

Ответственным за обеспечение режимов и нагрузок при проведении испытаний является диспетчер тепловой сети. |

|

|

Все переключения в процессе испытаний выполняются эксплуатационным персоналом. |

|

|

Программу составил_______________________________________________________ |

|

|

(должность, ф. и. о.) |

|

|

Программа согласована: |

|

|

Начальник района тепловой сети_____________________________________________ |

|

|

Начальник районной котельной______________________________________________ |

|

Список использованной литературы

1. ГОСТ 8.002-86. ГСИ. Государственный надзор и ведомственный контроль за средствами измерений. Основные положения.

2. ГОСТ 8.513-84. ГСИ. Проверка средств измерений. Организация и порядок проведения.

3. Типовая методика приемо-сдаточных испытаний гидравлической системы автоматического регулирования (ГСАР) в тепловых сетях. - М.: СПО Союзтехэнерго, 1986.

4. Правила технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95. - М.: СПО ОРГРЭС, 1996.

5. Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97. - М.: НЦ ЭНАС, 1997.

6. Методические указания по наладке и обслуживанию гидравлических регуляторов в системах теплоснабжения: РД 34.35.416-97. - М.: СПО ОРГРЭС, 1998.

СОДЕРЖАНИЕ