|

СОГЛАСОВАНО Зам. Начальника Управления стройиндустрии и стройматериалов Госстроя России __________________ Тельнова Е.М. «05» марта 2002 г. |

УТВЕРЖДАЮ Генеральный директор DOW EUROPE SA ___________________ Адриаан ван ден Берге «19» февраля 2002 г. |

ПЛИТЫ ПЕНОПОЛИСТИРОЛЬНЫЕ

ЭКСТРУДИРОВАННЫЕ «STYROFOAM»

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 2244-001-42809359-02

|

СОГЛАВОВАНО Директор ГУП «НИИМосстрой» д.т.н., проф. _____________ Белоусов Е.Д. «25» февраля 2002 г. |

РАЗРАБОТАНО Ведущий специалист DOW EUROPE SA ________________ Фолимонов А.В. «19» февраля 2002 г. |

2002 г.

Введены впервые

Настоящие технические условия распространяются на плиты пенополистирольные экструдированные «STYROFOAM» марок Floormate 200, Floormate 500, Roofmate, Styrofoam IB (далее «плиты» или «изделия»), изготавливаемые DOW EUROPE S.A. путем экструзии из полистирола.

Плиты предназначаются для применения в качестве тепловой и звуковой изоляции в строительных ограждающих конструкциях, тепловой изоляции грунтового основания дорог, а также могут быть использованы в других отраслях народного хозяйства.

Область применения изделий устанавливает потребитель (заказчик) в зависимости от условий эксплуатации и нормативов эксплуатационных нагрузок в соответствии с действующими нормами и правилами, а также требованиями настоящих технических условий.

Плиты «STYROFOAM» предназначены для эксплуатации при температуре от минус 160 до плюс 75 °С.

Данные технические условия могут быть использованы для целей сертификации продукции в Системе сертификации ГОСТ Р.

1. Типы и размеры

1.1. Плиты в зависимости от основной части состава вспенивающего реагента изготавливают двух типов:

HCFC - с основной частью вспенивающего реагента фреоном;

CO2 - с основной частью вспенивающего реагента углекислым газом.

В наименование марки изделия, изготовленного с использованием реагента с основной частью углекислым газом вводится буква А.

1.2. В зависимости от прочности на сжатие при 10 % линейной деформации плиты делят на марки:

Floormate 200,

Floormate 500,

Roofmate,

Styrofoam IB

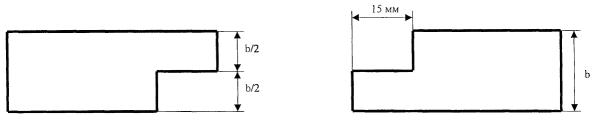

1.3. По способу обработки кромки плиты делят на два вида:

- кромка плит прямоугольная;

- кромка плит ступенчатая.

В наименование марки изделия, изготовленного со ступенчатой обработкой кромки, вводится обозначение SL.

Виды обработки кромки плиты представлены в Приложении.

1.4. Номинальные размеры плит должны быть:

- по длине от 1200 до 4000 мм с интервалом 50 мм;

- по ширине 600 мм;

- по толщине от 20 до 160 мм с интервалом 5 мм.

По согласованию изготовителя с потребителем допускается изготавливать плиты иных размеров.

1.5. Предельные отклонения от номинальных размеров плит не должны превышать, мм:

- по длине

- для плит длиной до 1500 мм включительно ± 2;

- свыше 1500 мм ± 4;

- по ширине + 2;- 1;

- по толщине ± 1.

1.6. Условное обозначение плит должно состоять из слов «Плиты «STYROFOAM», наименования марки плиты, буквенного обозначения типа вспенивающего реагента, буквенного обозначения вида обработки кромки, размеров по длине, ширине и толщине в миллиметрах, и обозначения настоящих технических условий.

Пример условного обозначения плит пенополистирольных экструдированных «STYROFOAM» марки Floormate 500 со вспенивающим реагентом СО2 , длиной 1200 мм, шириной 600 мм, толщиной 20 мм, и ступенчатой обработкой кромки:

Плиты «STYROFOAM» -Floormate200SLA-1200´600´20-ТУ 2244-001-42809359-02.

То же, со вспенивающим реагентом фреоном и прямоугольной обработкой кромки:

Плиты «STYROFOAM»-Floormate500-1200´600´20-ТУ 2244-001-42809359-02.

2. Технические требования

2.1. Плиты пенополистирольные экструдированные «STYROFOAM» должны соответствовать требованиям настоящих технических условий и изготавливаться по технологической документации, утвержденной в установленном порядке.

2.2. Для изготовления плит применяют вспенивающийся полистирол POLISTYRENE 680Е STYROFOAM* BREND PLASTIC FOAM FEEDSTOCK или аналогичный по качественным показателям. В качестве вспенивающих агентов применяют составы, в рецептуру которых входят в качестве основы либо фреоны Forane 142 b/22, либо углекислый газ СО2 . В качестве вспенивающих агентов могут также применяться иные вещества. Составы вспенивающих агентов должны быть приняты и утверждены в установленном порядке.

Все материалы и сырье, применяемые при производстве плит, должны иметь документы, подтверждающие их соответствие требованиям нормативно-технической документации на указанные материалы.

2.3. Основные параметры и характеристики

2.3.1. Внешний вид изделий должен соответствовать эталонам, утвержденным в установленном порядке.

2.3.2. На поверхности плит не допускаются выпуклости или впадины, трещины, царапины, иные виды механического повреждения или загрязнение.

2.3.3. Плиты должны иметь правильную геометрическую форму.

2.3.4. Отклонение от плоскостности грани плиты не должно быть более 2 мм на 500 мм длины грани.

2.3.5. Изделия должны быть окрашены в массе в голубой цвет. Допускается окрашивать плиты в другие цвета.

2.3.6. Показатели физико-механических свойств плит пенополистирольных экструдированных «STYROFOAM» должны соответствовать нормам, указанным в таблице 1.

Таблица 1

|

Значение показателя для плит марок |

||||||||

|

на фреоновом вспенивающем реагенте |

на углекислом вспенивающем реагенте |

|||||||

|

Floormate 200 |

Floormate 500 |

Roofmate |

Styrofoam IB |

Floormate 200 А |

Floormate 500 А |

Roofmate А |

Styrofoam IB A |

|

|

Плотность, кг/м3 , не менее |

25 |

38 |

32 |

28 |

25 |

38 |

32 |

28 |

|

Прочность на сжатие при 10 % линейной деформации, МПа, не менее |

0,2 |

0,5 |

0,3 |

0,25 |

0,2 |

0,5 |

0,3 |

0,25 |

|

Теплопроводность в сухом состоянии при (25 ± 5) °С, Вт/мК, не более |

0,028 |

0,027 |

0,028 |

0,03 |

0,03 |

0,03 |

0,03 |

0,031 |

|

Водопоглощение за 24 часа, %, по объему, не более |

0,2 |

0,2 |

0,2 |

1,5 |

0,2 |

0,2 |

0,2 |

1,5 |

|

Время самостоятельного горения плит, с не более |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2.3.7. Пожарно-технические характеристики плит должны соответствовать значениям, указанным в таблице 2.

Таблица 2

|

Пожарная характеристика материала |

Значение показателя для плит марок |

||||||||

|

на фреоновом вспенивающем реагенте |

на углекислом вспенивающем реагенте |

||||||||

|

Floormate 200 |

Floormate 500 |

Roofmale |

Styrofoam IB |

Floormate 200 А |

Floormate 500 А |

Roofmatc А |

Styrofoam IB A |

||

|

Группа горючести по ГОСТ 30244 |

Умеренно горючий |

Г2 |

Г2 |

Г2 |

Г2 |

Г2 |

Г2 |

Г2 |

Г2 |

|

Группа воспламеняемости по ГОСТ 30402 |

Умеренно воспламеняемый |

В2 |

В2 |

В2 |

В2 |

В2 |

В2 |

В2 |

В2 |

|

Коэффициент дымообразования по ГОСТ 12.1.044 |

С высокой дымообразующей способностью |

Д3 |

Д3 |

Д3 |

Д3 |

Д3 |

Д3 |

Д3 |

Д3 |

3. Требования безопасности и охраны окружающей среды

3.1. Изделия должны иметь гигиенический сертификат, сертификат пожарной безопасности, а также другие документы о безопасности изделий, предусмотренные действующим законодательством, оформленные в установленном порядке.

3.2. Применяемость плит в строительных конструкциях с повышенными (специальными) требованиями к пожароопасности, агрессивности среды и ударопрочности подтверждается заключением соответствующих органов в установленном порядке.

3.3. Требования безопасности и охраны окружающей среды при производстве изделий, а также порядок их контроля должны быть установлены в комплекте документации на производство изделий в соответствии с действующей НТД, строительными нормами и правилами, а также санитарными нормами, методиками и другими документами, утвержденными органами здравоохранения.

3.4. Изделия при нормальных условиях эксплуатации и хранения не должны оказывать вредного влияния на организм человека. Количество вредных веществ, выделяющихся из плит, не должно превышать величин, установленных органами санитарного надзора.

3.5. Концентрация вредных веществ, выделяющихся из плит не должна превышать среднесуточные ПДК для атмосферного воздуха или ориентировочно безопасные уровни воздействия (ОБУВ), утвержденные органами здравоохранения. При совместном присутствии в атмосферном воздухе нескольких вредных веществ однонаправленного действия (суммарный показатель) сумма отношений фактических концентраций каждого из них в воздухе к их ПДК не должна превышать единицы.

3.6. При производстве плит возможно накопление на них статического электричества. Оборудование, коммуникации и токоприемники должны быть заземлены, а рабочие места оборудованы резиновыми ковриками.

3.7. Обслуживающий персонал, занятый на производстве изделий, должен быть обеспечен спецодеждой и средствами индивидуальной защиты.

3.8. В производственных цехах должна быть вода и аптечка с медикаментами для оказания первой помощи.

3.9. Изделия относятся к группе горючих материалов.

При работах с плитами:

• Запрещается применение открытого огня.

• При возгорании изделия следует тушить водой, воздушно-механической пеной, песком, огнетушителями всех марок.

• Курение допускается в специально отведенных и оборудованных местах.

• Категория здания по взрывопожарной безопасности - В3.

3.10. Изделия не являются опасным грузом и по ГОСТ 19433 не классифицируются.

4. Упаковка и маркировка

4.1. Упаковка и маркировка плит производится в соответствии с требованиями нормативно-технических документов предприятия-изготовителя и настоящими техническими условиями.

4.2. Для упаковки изделий применяют пленку полиэтиленовую термоусадочную толщиной от 0,08 мм.

По согласованию с потребителем допускается отгрузка изделий с упаковкой другими материалами или без упаковки. При этом должна быть обеспечена сохранность продукции от увлажнения, механических повреждений и воздействия прямых солнечных лучей при хранении и транспортировании.

4.3. Плиты могут быть упакованы по одной или более штук.

4.4. При упаковке изделия должны быть обернуты со всех сторон таким образом, чтобы при хранении и транспортировании не происходило самопроизвольного раскрытия пакета. Способ обертывания, форма складок и способы фиксации оберточного материала не регламентируются.

4.5. Допускается при отгрузке изделий самовывозом использовать упаковку других видов, при этом ответственность за надежность упаковки и качество плит несет потребитель.

4.6. На лицевую грань каждой плиты должна быть нанесена несмываемая разборчивая маркировка, содержащая следующую информацию:

- наименование марки плиты;

- товарный знак фирмы и цифровой код завода-изготовителя;

- номер партии;

- дата изготовления;

- номер бригады, изготовившей плиту;

- номер смены;

- геометрические размеры.

Допускается включать в маркировку дополнительные сведения согласно требованиям предприятия-изготовителя или условий потребителя.

4.7. На каждую упаковку плит прикрепляют этикетку с маркировкой, которая должна включать:

- наименование марки плиты;

- торговую марку DOW*;

- наименование и адрес предприятия-изготовителя;

- номер партии;

- геометрические размеры плит;

- вид обработки кромки;

- количество плит в упаковке, шт.;

- количество плит в упаковке, м2;

- результаты приемо-сдаточных испытаний.

Допускается включать в содержание этикетки дополнительную информацию по усмотрению предприятия-изготовителя.

4.8. Транспортная маркировка должна производиться в соответствии с требованиями соответствующих нормативных документов и ГОСТ 14192.

5. Правила приемки

5.1. Приемку изделий проводят в соответствии с требованиями нормативных документов страны завода-изготовителя, а также настоящих технических условий.

5.2. Плиты пенополистирольные экструдированные «STYROFOAM» должны быть приняты техническим контролем предприятия-изготовителя на соответствие требованиям настоящих технических условий, а также условиям, определенным в договоре на изготовление и поставку изделий.

5.3. Изделия принимают партиями. Партией считают число плит одной марки, одинаковых номинальных размеров, с обработкой кромки одного вида, изготовленных на одной технологической линии с применением вспенивающего реагента одного состава в объеме суточной выработки. Допускается принимать за партию меньшее число плит. Подтверждением приемки партии изделий техническим контролем предприятия-изготовителя является оформление документов о приемке и качестве.

5.4. При приемке плит потребителем за партию изделий принимают число плит одной марки, доставленных одним транспортным средством и оформленных одним документом о качестве (если в договоре на поставку не оговорены иные условия). Подтверждением приемки изделий потребителем является подпись ответственного представителя потребителя на соответствующем документе.

5.5. Потребитель имеет право проводить контрольную проверку качества плит, соблюдая при этом установленный порядок отбора образцов и методы испытаний, указанные в настоящих технических условиях.

5.6. По договоренности сторон приемка изделий потребителем может производиться на складе изготовителя, на складе потребителя или в ином, оговоренном в договоре на поставку, месте.

5.7. Приемка изделий потребителем не освобождает изготовителя от ответственности при обнаружении скрытых дефектов, приведших к нарушению эксплуатационных характеристик плит в течение гарантийного срока службы.

5.8. Требования к качеству продукции, установленные в настоящих технических условиях, подтверждают путем проведения:

- входного контроля сырья и материалов;

- операционного производственного контроля;

- контрольных приемо-сдаточных испытаний партий изделий, проводимых службой качества предприятия-изготовителя;

- периодических испытаний изделий в независимых испытательных центрах.

5.9. Порядок проведения входного и операционного производственного контроля на рабочих местах устанавливают в технологической документации.

5.10. Каждая партия плит проходит контрольные приемо-сдаточные испытания, проводимые службой качества предприятия-изготовителя. При этом контролируют:

- внешний вид, правильность геометрической формы изделий;

- отклонения от номинальных размеров изделий;

- отклонение от плоскостности грани плиты;

- плотность;

- структуру;

- прочность на сжатие при 10 % линейной деформации;

- водопоглощение;

- пожарные характеристики по тесту В2;

-теплопроводность.

Для проведения испытаний на соответствие плит требованиям настоящих технических условий по внешнему виду, геометрической форме изделий, отклонениям от номинальных размеров, отклонениям от плоскостности грани плиты, плотности, структуры и прочности на сжатие при 10 % линейной деформации с технологической линии каждые 2 часа методом случайного отбора выбирают плиту, из которой вырезают соответствующие образцы.

Оставшуюся часть плиты маркируют и хранят в специальном хранилище не менее 6 месяцев с момента производства.

Не реже одного раза в сутки проводятся испытания плит на соответствие требованиям настоящих технических условий по показателям: водопоглощение, пожарные характеристики по тесту В2 и теплопроводность.

5.11. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторную проверку по этому показателю удвоенного количества плит, отобранных от той же партии.

При неудовлетворительных результатах повторных испытаний партия плит приемке не подлежит.

Для партии, не принятой при приемо-сдаточных испытаниях, допускается применять сплошной контроль.

5.12. Каждая партия плит должна сопровождаться документом о качестве (паспортом), в котором указывают:

- наименование и адрес предприятия-изготовителя, и его товарный знак;

- торговую марку фирмы DOW*;

- номер партии;

- наименование марки плиты;

- тип вспенивающего реагента;

- номинальные размеры;

- вид обработки кромки;

- дату изготовления;

- дату отгрузки;

- количество плит в шт.;

- количество плит в м2;

- количество упаковок;

- штамп службы технического контроля предприятия-изготовителя, подтверждающий приемку партии;

- дополнительную информацию (по усмотрению предприятия-изготовителя).

При экспортно-импортных операциях содержание документа о качестве уточняют в договоре на поставку изделий.

6. Методы испытаний

6.1. Методы входного и производственного операционного контроля качества устанавливают в технической документации.

6.2. При проведении периодических испытаний, а также в случае, если плиты хранились (транспортировались) при температуре, отличной от указанной, перед испытанием их кондиционируют при температуре (21 ± 3) °С в течение суток.

Испытания, если нет других указаний, проводят при температуре (21 ± 3) °С.

6.3. Маркировку и соответствие плит показателям внешнего вида определяют визуально путем сравнения с образцами-эталонами при равномерной освещенности не менее 300 лк с расстояния 0,4 - 0,8 м. Испытания проводят на каждом образце, отобранном по п. 5.10. Результат испытания признают удовлетворительным, если каждый образец отвечает требованиям п. 2.3.1; 2.3.2.

6.4. Длину и ширину плит измеряют линейкой по ГОСТ 427-75 в трех местах: на расстоянии 50 мм от края и посередине плиты. Погрешность измерения - не более 1,0 мм. За длину и ширину принимают среднее арифметическое значение измерений плиты.

6.5. Толщину плит измеряют штангенциркулем по ГОСТ 166-80 в 9 местах: по три измерения с каждой стороны на расстоянии 50 мм от края плиты и посередине грани. Погрешность измерения - не более 0,1 мм. За толщину принимают среднее арифметическое значение измерений плиты.

6.6. Отклонение от плоскостности плит определяют путем приложения ребра линейки к грани плиты и измерения другой линейкой зазоров между поверхностью плиты и ребром приложенной линейки. За показатель неплоскостности поверхности плиты принимают наибольшую из измеренных величин зазоров.

6.7. Определение плотности

Сущность метода заключается в определении массы единицы объема плиты.

6.7.1. Аппаратура

Весы с погрешностью не более 5 г.

Линейка по ГОСТ 427-75 для измерения длины и ширины.

Штангенциркуль по ГОСТ 166-80 для измерения толщины.

6.7.2. Проведение испытания

Плиты, отобранные по п. 5.10, взвешивают с погрешностью не более 0,5 %. Затем определяют геометрические размеры плит в соответствии с пп. 6.4; 6.5.

6.7.3. Обработка результатов

Плотность плиты вычисляют в килограммах на кубический метр по формуле:

![]()

где m - масса плиты, кг;

V - объем плиты, м3

За результат испытания принимают среднее арифметическое значение всех определений, округленное до 0,1 кг/м3.

6.8. Определение прочности на сжатие при 10 % линейной деформации

Сущность метода заключается в определении величины сжимающего усилия, вызывающего деформацию образца по толщине на 10 % при заданных условиях испытания.

6.8.1. Отбор образцов

Для определения прочности на сжатие при 10 % линейной деформации из плит, отобранных по п. 5.10, выпиливают по три образца размером [(50´50´50) ± 0,5] мм (один из середины и два на расстоянии 50 мм от края плиты).

Если толщина плиты, из которой изготавливают образцы, меньше 50 мм, то высота образцов принимается равной толщине плиты.

6.8.2. Аппаратура

Испытательная машина, обеспечивающая измерение нагрузки с погрешностью, не превышающей 1 % от величины сжимающего усилия, и постоянную скорость нагружения образца (5 - 10) мм/мин. Испытательная машина должна иметь самоустанавливающуюся опору и систему измерения перемещений зажимов, обеспечивающую измерение деформации с погрешностью не более 0,2 мм.

Металлическая линейка по ГОСТ 427-75.

6.8.3. Проведение испытания

Измеряют линейные размеры образца. Затем устанавливают на опорную плиту машины таким образом, чтобы сжимающее усилие действовало по оси образца. Нагружение образца проводят до достижения нагрузки, соответствующей 10 % линейной деформации, причем нагружение образца проводят в направлении толщины плиты, из которой он был выпилен.

6.8.4. Обработка результатов

Прочность на сжатие при 10 % линейной деформации Rсж в мегапаскалях вычисляют по формуле:

![]()

где Р - нагрузка при 10 % линейной деформации, Н;

l - длина образца, м;

b - ширина образца, м.

За результат испытания принимают среднее арифметическое значение параллельных определений прочности плит, округленное до 0,01 МПа.

6.9. Теплопроводность определяют по ГОСТ 7076-99 на образцах, выпиленных по одному из середины плит, отобранных по п. 5.10.

6.10. Определение водопоглощения

Сущность метода заключается в определении массы воды, поглощенной образцами сухого материала после полного погружения их в дистиллированную воду и выдерживания в ней в течение заданного времени.

6.10.1. Аппаратура и материалы

Технические весы с погрешностью взвешивания не более 0,01 г.

Сушильный шкаф с температурой нагрева до 100 °С, обеспечивающий поддержание заданной температуры с погрешностью не более 2 °С.

Эксикатор.

Ванна, имеющая сетчатые подставку и пригруз.

Хлористый кальций безводный.

Дистиллированная вода.

Штангенциркуль.

6.10.2. Отбор образцов

Для определения водопоглощения из плит, отобранных по п. 5.10, выпиливают по три образца размером [(100´100´50) ± 0,5] мм. Если высота образца меньше 50 мм, то высота образца принимается равной толщине плиты. Длину, ширину и толщину образца измеряют не менее, чем в трех точках с погрешностью не более 0,1 мм. Допускается также определять объем образца с помощью погружения его в воду.

6.10.3. Перед проведением испытаний образцы высушивают при температуре (60 ± 2) °С не менее 3 ч, затем охлаждают в эксикаторе не менее 0,5 ч и взвешивают с погрешностью 0,01 г.

Образцы помещают в ванну на сетчатую подставку и фиксируют их положение сетчатым пригрузом. Затем в ванну заливают воду с температурой (22 ± 5) °С так, чтобы уровень воды был выше сетчатого пригруза не менее чем на 20 мм.

Через 24 ч после залива воды образцы вынимают, промокают фильтровальной бумагой и взвешивают с погрешностью не более 0,01 г.

6.10.4. Обработка результатов испытания

Водопоглощение Wв в процентах по объему вычисляют по формуле

![]() ,

,

где m - масса образца после выдерживания его в воде, г;

m0 - масса образца до погружения в воду, г;

V - объем образца, см3;

gв - плотность воды, г/см3.

За результат испытания принимают среднее арифметическое значение параллельных определений водопоглощения плит, округленное до 0,1 %.

6.11. Определение времени самостоятельного горения

Сущность метода заключается в определении времени, в течение которого продолжается горение образца после удаления источника огня.

6.11.1. Отбор образцов

Для определения времени самостоятельного горения из середины плит отобранных по п. 5.10, выпиливают по три образца. Размеры образцов должны быть [(140´30´10) ± 1] мм.

6.11.2. Аппаратура и материалы

Сушильный шкаф с температурой нагрева до 100 °С, обеспечивающий поддержание заданной температуры с погрешностью не более 2 °С.

Эксикатор по ГОСТ 25336-82.

Хлористый безводный кальций по ГОСТ 4460-77.

Газовая или спиртовая горелка по ГОСТ 21204-83.

Секундомер 2-го класса точности по ГОСТ 5072-79.

Штангенциркуль по ГОСТ 166-80 или металлическая линейка по ГОСТ 427-75.

6.11.3. Проведение испытания

Перед испытанием образцы высушивают в сушильном шкафу при температуре (60 ± 2) °С в течение 3 ч, затем охлаждают в эксикаторе с хлористым кальцием в течение 0,5 ч. После этого образец закрепляют в вертикальном положении на штативе и выдерживают в пламени горелки в течение 4 с. Высота пламени горелки от конца фитиля должна составлять около 50 мм, а расстояние от образца до фитиля горелки - около 10 мм. Затем горелку убирают и по секундомеру фиксируют время, в течение которого продолжается горение образца.

За результат принимают среднее арифметическое значение результатов испытаний образцов.

7. Транспортирование и хранение

7.1. Транспортирование и хранение изделий производят в соответствии с требованиями нормативно-технической документации предприятия-изготовителя и настоящими техническими условиями.

7.2. Перед отправкой потребителю плиты хранят на складе готовой продукции не менее 48 часов.

7.3. Плиты транспортируют транспортными средствами всех видов в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

7.4. При транспортировании и хранении изделий должно быть обеспечено их предохранение от механических повреждений, увлажнения, воздействия атмосферных осадков и прямых солнечных лучей.

7.5. Плиты должны храниться в крытых складах. Допускается хранение под навесом, защищающим изделия от воздействия атмосферных осадков и прямых солнечных лучей.

При хранении плиты должны быть уложены на поддоны или подкладки, при этом высота штабеля не должна превышать 6 м.

7.6. Запрещается хранение плит вблизи открытых источников огня и отопительных приборов.

8. Гарантии изготовителя

8.1 Изготовитель гарантирует соответствие плит требованиям настоящих технических условий при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

8.2. Гарантийный срок хранения изделий - 1 год со дня изготовления.

ПРИЛОЖЕНИЕ

Технические характеристики изделий, носящие справочный характер

|

Наименование показателя |

Значение |

|

Расчетный коэффициент теплопроводности при условиях эксплуатации А (прил. 2 СНиП II-3-79*), Вт/м °С |

0,028 - 0,03 |

|

Расчетный коэффициент теплопроводности при условиях эксплуатации Б (прил. 2 СНиП II-3-79*), Вт/м °С |

0,028 - 0,031 |

|

Удельная теплоемкость, С0, кДж/(кг °С) |

1,45 |

|

Водопоглощение за 672 часа (28 сут.), %, по объему, не более |

0,2 - 1,5 |

|

Сорбционная влажность, % |

2 |

|

Коэффициент паропроницаемости, мг/(м ч), Па |

0,006 |

|

Коэффициент удлинения при нагреве, мм/м °С |

0,07 |

|

Долговечность, условных лет эксплуатации, не менее |

60 |

Гигиеническая характеристика изделий, изготовленных с использованием реагента с основной частью фреоном

|

Вещества, показатели (факторы) |

Концентрация, мг/м3 (сред.) |

Гигиенический норматив (ПДК, мг/м3) |

|

Стирол |

н/о |

0,002 |

|

Спирты: |

|

|

|

- метиловый |

0,08 |

0,5 |

|

- бутиловый |

н/о |

0,1 |

|

Формальдегид |

н/о |

0,003 |

|

Бензол |

н/о |

0,1 |

|

Толуол |

0,07 |

0,61 |

|

Этилбензол |

н/о |

0,02 |

|

Суммарный показатель токсичности TΣ < 1 |

||

Гигиеническая характеристика изделий, изготовленных с использованием реагента с основной частью углекислым газом

|

Вещества, показатели (факторы) |

Концентрация, мг/м3 (сред.) |

Гигиенический норматив (ПДК, мг/м3) |

|

Стирол |

н/о |

0,002 |

|

Спирты: |

|

|

|

- метиловый |

0,06 |

0,5 |

|

- бутиловый |

н/о |

0,1 |

|

Формальдегид |

н/о |

0,003 |

|

Бензол |

н/о |

0,1 |

|

Толуол |

0,09 |

0,6 |

|

Этилбензол |

н/о |

0,02 |

|

Суммарный показатель токсичности TΣ < 1 |

||

Виды обработки кромки плит

Кромка плит прямоугольная

Кромка плит ступенчатая (SL)

СОДЕРЖАНИЕ

|

3. Требования безопасности и охраны окружающей среды.. 3 7. Транспортирование и хранение. 9 Приложение Технические характеристики изделий, носящие справочный характер. 10 |