Теплопроводы из полипропиленовых труб с теплогидроизоляцией

Альбом по проектированию и монтажу. Первое издание.

Руководство НПО «Стройполимер» по проектированию и монтажу

Разработчики: А.Я. Добромыслов (руководитель работ), Н.В. Санкова, В.А. Устюгов, Н.Л. Савельев, А.Г. Гузенев, А.С. Платонов, В.Н. Степанов, Д.М. Агафонов (МГСУ).

Москва 2002

Содержание

|

1.Теплопроводы из полипропиленовых труб с теплогидроизоляцией 2. Проектирование трубопроводных систем 4. Испытание и сдача трубопроводов в эксплуатацию

|

Предисловие

НПО «Стройполимер» - предприятие с высоким научно-техническим и технологическим потенциалом, специализирующееся на производстве труб из полимерных материалов и соединительных и фасонных деталей к ним, для отопления, водоснабжения и канализации зданий и сооружений. НПО «Стройполимер» изготавливает полипропиленовые трубы и узлы с соединительными деталями в пенополиуретановой теплоизоляции с полиэтиленовой или стальной гидрозащитной оболочкой и, кроме того, стальные трубы в теплогидроизоляции для строительства теплопроводов. НПО «Стройполимер» проводит работу в своем Учебном центре по подготовке и повышению квалификации специалистов соответствующего профиля. Созданный при Учебном центре Базовый центр Госстроя России проводит предлицензионную подготовку юридических и физических лиц на предмет возможности ими выполнять работы, связанные с проектированием или строительством трубопроводных систем из полимерных материалов.

Современное оборудование, прогрессивные технологии и материалы, а также многолетний опыт работы позволяют Объединению выпускать продукцию, отвечающую самым строгим требованиям по надежности, долговечности и экологической безопасности. НПО «Стройполимер» имеет на своей территории постоянно действующую выставку выпускаемой продукции.

Продукция Объединения отмечена дипломами и наградами отечественных и международных ярмарок и выставок. Все изделия сертифицированы соответствующими государственными органами Российской Федерации. Высокий профессионализм сотрудников НПО «Стройполимер» обеспечивает надлежащий уровень сервисных услуг и гарантирует квалифицированную помощь и консультации по самым разнообразным вопросам проектирования и строительства трубопроводных систем.

Основная сфера деятельности НПО «Стройполимер» состоит в обеспечении строительных компаний деталями и комплектующими материалами, необходимыми для строительства как наружных, так и внутренних систем теплоснабжения, водоснабжения и канализации и включает в себя:

- производство и поставку труб, соединительных деталей, запорной арматуры из полимерных материалов для внутренних и наружных сетей холодного и горячего водоснабжения, канализации, технологических трубопроводов;

- производство и поставку трубопроводных систем теплоснабжения, горячего водоснабжения с заводской теплогидроизоляцией: стальная или полипропиленовая труба в пенополиуретановой теплоизоляции и полиэтиленовой оболочке для подземной бесканальной прокладки, стальная труба в пенополиуретановой теплоизоляции и оболочке из оцинкованной стали для надземной прокладки.

Бригады монтажников нашего Объединения выполняют:

- монтаж трубопроводов;

- работы по реконструкции подземных трубопроводов без разрытия траншей.

Производственные мощности НПО «Стройполимер» расположены в пос. Фрязево Ногинского района Московской области. Общая площадь производственных помещений, оснащенных современным оборудованием, составляет 9000 м2.Складские помещения снабжены удобными автомобильными и железнодорожными подъездными путями. Головной офис НПО «Стройполимер» находится в центре Москвы, на Волгоградском проспекте. Непосредственно рядом с офисом расположены два дополнительных склада готовой продукции.

Специалисты НПО «Стройполимер» оказывают полный спектр услуг, связанных с основной деятельностью предприятия. Здесь Вы сможете:

- послушать теоретический курс обучения по проектированию и монтажу трубопроводных систем;

- получить практический опыт выполнения наиболее сложных и ответственных технологических операций монтажа трубопроводов;

- посетить наш завод для ознакомления с производством и технологией изготовления компонентов трубопроводов непосредственно в условиях производства;

- получить консультации по проекту Вашей трубопроводной системы либо с помощью наших специалистов подготовить новый проект;

- получить консультации и рекомендации по реконструкции и ремонту существующей трубопроводной системы;

- получить консультации по монтажу, испытанию и эксплуатации систем контроля изоляции и трубопроводов;

- получить для Вашей фирмы экспертное заключение о возможности выполнения работ, связанных с проектированием и строительством трубопроводных систем из полимерных материалов;

- быстро и качественно оформить Ваш заказ.

Качество нашей продукции, минимальные сроки выполнения заказов, стопроцентная комплектация, обеспечение доставки по адресу Заказчика, одинаковое внимание как к большим по объему, так и к малым заказам, а также умеренные цены – гарантия успешного и выгодного сотрудничества с НПО «Стройполимер».

Наши телефоны: (495)

276-76-31, 276-64-71 – Отдел сбыта; 276-62-41 – Технический отдел; 276-74-31 – Учебный центр НПО «Стройполимер».

1.Теплопроводы из полипропиленовых труб с теплогидроизоляцией

1.1 .Введение.

Тепловые сети являются одним из самых ответственных и технически сложных элементов системы трубопроводов в городском хозяйстве и в промышленности. Высокие рабочие температуры и давления определяют повышенные требования к надежности сетей теплоснабжения и безопасности их эксплуатации. Традиционные технологии и материалы, применяемые сегодня при строительстве и ремонте котельного оборудования и тепловых сетей, приводят к необходимости проведения капитального ремонта с полной заменой труб и теплоизоляции через каждые 10-15 лет, потерям до 25% транспортируемого тепла, а также требуют постоянного проведения профилактических работ, что связано с огромными затратами материалов, денежных средств и времени. Поддержание рабочего состояния тепловых сетей и котельного оборудования ложится тяжелым бременем на бюджет и эксплуатирующие организации.

В настоящее время благодаря развитию энергосберегающих технологий сроки безаварийной эксплуатации сетей теплоснабжения могут достигать 30 и более лет. При этом отпадает необходимость в затратах на устройство каналов и проведение профилактических ремонтных работ, а потери тепла составляют не более 2-3%.

Чтобы добиться максимального результата в обеспечении долговечности, экономии средств и ресурсов, необходимо рассматривать весь комплекс технологических операций, связанных с доставкой тепла потребителю. Конечная стоимость тепла складывается из всего ряда затрат, начиная от стоимости котельного оборудования, расходов на водоподготовку и заканчивая расходами на строительство и содержание тепловых сетей. Благодаря применению современных технологий значительно сокращается стоимость эксплуатационных расходов на всех технологических этапах производства и транспортировки тепла. При этом капитальные вложения оказываются на 10-15% ниже, чем при использовании традиционных технологий и материалов. Новые технологии и материалы - эффективное решение проблемы длительной и безаварийной эксплуатации тепловых сетей.

В последние годы в практике отечественного строительства все большее место занимают тепловые сети, выполненные из стальных труб в теплоизоляции из пенополиуретана и в гидрозащитной оболочке из полиэтилена или из оцинкованной стали.

К сожалению, в большинстве случаев участки теплосети такой конструкции находятся в составе давно эксплуатируемых и достаточно изношенных трубопроводов, теряющих до 40% подготовленной воды. Подпитка же сырой (необработанной) водой приводит к коррозии внутренней поверхности новых стальных труб и достаточно быстрому образованию в их стенках сквозных отверстий.

В связи с этим более оптимальной является индустриально изготовленная конструкция теплопровода с применением труб из полимерных материалов, которые не подвержены коррозии и зарастанию внутренней поверхности различными отложениями.

В частности, для систем горячего водоснабжения, в которых, в соответствии со строительными нормами и правилами СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий», температура горячей воды не должна превышать 75°С, следует применять трубы из сополимера полипропилена «Рандом Сополимер» (в дальнейшем PP-R) номинальным давлением 20 ати (PN 20), имеющие термоизоляционный слой из пенополиуретана (ППУ) и гидрозащитное покрытие (оболочку). При бесканальной прокладке таких труб в земле гидрозащитная оболочка выполняется из полиэтиленовой трубы, при канальной или открытой прокладке из оцинкованной стали.

Межтрубное пространство, т.е. пространство между наружной поверхностью полипропиленовой трубы и внутренней поверхностью трубы гидрозащитной оболочки, образуется при надевании последней на центрирующие опоры, установленные на полипропиленовых трубах.

В межтрубное пространство в заводских условиях впрыскиваются два компонента А и Б (полиол и изоционат), которые при смешении образуют пенополиуретан жесткой консистенции. Пенополиуретан плотно обхватывает соединительные муфты, способствуя созданию единой («скрепленной») конструкции трубопровода.

При оценке оптимальности проекта теплотрассы необходимо учитывать такие параметры, как: стоимость материалов, стоимость строительства теплотрассы, гарантийный срок службы, периодичность ремонтов, затраты на ремонт, потери тепла и др. Такая оценка в финансовом выражении позволяет минимизировать расходы по обеспечению теплом некоторой группы потребителей на длительный (20-30 лет) период времени и является наиболее правильной. Преимущество теплопроводов бесканальной прокладки по сравнению с традиционной канальной прокладкой для типовой внутриквартальной городской теплотрассы наглядно показано в таблице 2.1. Даже не переводя данные этой таблицы в денежный эквивалент, видно, что бесканальная теплосеть имеет явные преимущества.

Несмотря на явные преимущества бесканальной прокладки, предприятия, желающие построить теплосеть, часто оценивают проект только по величине первоначальных затрат, включающих: стоимость проекта, стоимость материалов и стоимость строительных работ. Сравнение этой части затрат для трубопроводов канальной и бесканальной прокладки выполнено в документе «Технико-экономическая оценка вариантов подземной прокладки трубопроводов», Москва 1999. Величина этих затрат для бесканальной прокладки почти в два раза ниже по сравнению с канальной прокладкой.

Анализ результатов, приведенных в таблице, показывает, что применение традиционных материалов и способов прокладки требует ежегодного ремонта теплотрасс с полной заменой труб и теплоизоляции через 10-15 лет, в то время как необходимость ремонта трубопроводов в ППУ изоляции осуществляется только после пятилетней эксплуатации, при общем сроке службы не менее 30 лет.

Повышение долговечности, качества и надежности трубопроводных систем в ППУ изоляции определяется конструкцией этих систем, допускающих применение специализированных технологических линий, обеспечивающих высокое качество и стабильность технологических режимов при установке тепло- и гидроизоляции в заводских условиях, а также более высоким качеством применяемых материалов.

|

Показатель для сравнения |

Канальная прокладка |

Бесканальная прокладка |

|

Срок службы, лет. |

10-15 |

30 |

|

Периодичность ремонтов, лет. |

1 |

5 |

|

Сроки монтажа, смен. |

15 |

6 |

|

Потери тепла, %. |

до 25 |

2-3 |

1.2. Техническая характеристика полипропиленовых труб и материалов, применяемых для теплогидроизоляции.

1.2.1 Техническая характеристика полипропиленовых труб.

НПО «Стройполимер» выпускает полипропиленовые трубы «Рандом Сополимер» PN 10 и PN 20 (на давление 10 и 20 ати, соответственно) по техническим условиям ТУ 2248-006-41989945-98 «Трубы напорные из сополимера полипропилена «Рандом Сополимер» (PPRC)» (таблица 1.1) и соединительные детали - по ТУ 2248-011-41989945-98 «Соединительные детали из сополимера полипропилена «Рандом Сополимер» PP-R тип 3 (PPC-R)» (таблицы 1.3-1.10, рис.1.1-1.7), а также комбинированные (полипропилен-латунь) соединительные детали по ТУ 2248-019-41989945-02 «Комбинированные соединительные детали из сополимера полипропилена «Рандом сополимер» PP-R (Тип 3) и сборные узлы из них» (табл. 1.14-1.22, рис. 1.8-1.15)

В настоящем Альбоме рассматриваются трубы PP-R номинальным давлением 20 ати (PN 20).

Зависимость срока службы этих труб от температуры и давления транспортируемой среды приведена в таблице 1.2 (см. «Свод правил по проектированию и монтажу трубопроводов из полипропилена «Рандом Сополимер» СП 40-101-96, приложение 2).

Примечание: НПО «Стройполимер» полностью комплектует заказы на строительство трубопроводных систем диаметром до 125 мм включительно.

Размеры труб из сополимера полипропилена «Рандом Сополимер» (PPRC)

|

Наружный диаметр, мм |

Толщина стенки трубы, мм |

||||

|

PN10 серия 4 |

PN20 серия 6 |

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

12 |

+0,3 |

- |

- |

2,0 |

+0,5 |

|

16 |

+0,3 |

1,8 |

+0,4 |

2,7 |

+0,6 |

|

20 |

+0,3 |

2,3 |

+0,5 |

3,4 |

+0,6 |

|

25 |

+0,3 |

2,5 |

+0,5 |

4,2 |

+0,8 |

|

32 |

+0,3 |

3,0 |

+0,5 |

5,4 |

+0,8 |

|

40 |

+0,4 |

3,7 |

+0,6 |

6,7 |

+0,9 |

|

50 |

+0,5 |

4,6 |

+0,7 |

8,4 |

+ 1,1 |

|

63 |

+0,6 |

5,8 |

+0,8 |

10,05 |

+1,3 |

|

75 |

+0,7 |

6,9 |

+0,9 |

12,5 |

+1,5 |

|

90 |

+0,9 |

8,2 |

+1,1 |

15,0 |

+1,7 |

|

110 |

+1,0 |

10,0 |

+1,2 |

18,9 |

+2,1 |

Допустимое рабочее давление при транспортировании воды в зависимости от температуры и срока службы (по данным DIN 8077A1 и НИИМосстрой)

|

Температура, °С |

Срок службы, (лет) |

Рабочее давление, МПа |

|

|

PN10 |

PN20 |

||

|

20 |

10 |

1,35 |

2,71 |

|

25 |

1,32 |

2,64 |

|

|

50 |

1,29 |

2,59 |

|

|

30 |

10 |

1,17 |

2,35 |

|

25 |

1,13 |

2,27 |

|

|

50 |

1,11 |

2,21 |

|

|

40 |

10 |

1,04 |

2,03 |

|

25 |

0,97 |

1,95 |

|

|

50 |

0,92 |

1,84 |

|

|

50 |

10 |

0,87 |

1,73 |

|

25 |

0,80 |

1,60 |

|

|

50 |

0,73 |

1,47 |

|

|

60 |

10 |

0,72 |

1,44 |

|

25 |

0,61 |

1,23 |

|

|

50 |

0,55 |

1,09 |

|

|

70 |

5 |

0,60 |

1,20 |

|

10 |

0,53 |

1,07 |

|

|

25 |

0,45 |

0,91 |

|

|

50 |

0,43 |

0,85 |

|

|

75 |

5 |

0,53 |

1,07 |

|

10 |

0,46 |

0,93 |

|

|

25 |

0,37 |

0,75 |

|

|

80 |

5 |

0,43 |

0,87 |

|

10 |

0,39 |

0,79 |

|

|

15 |

0,37 |

0,73 |

|

|

85 |

5 |

0,39 |

0,79 |

|

10 |

0,29 |

0,61 |

|

|

90 |

5 |

0,33 |

0,66 |

|

95 |

5 |

- |

0,54 |

Соединительные детали из сополимера полипропилена «Рандом сополимер» PP-R Тип 3 (PPC-R)

|

N п/п |

Вид соединительной детали |

Номинальный диаметр, мм |

|

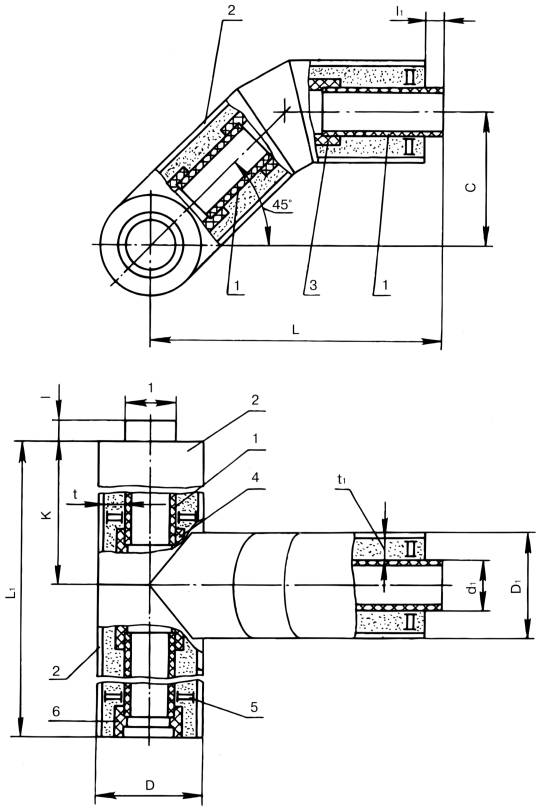

1. |

Угольник 90° |

16; 20; 25; 32; 40; 50; 63; 75; 90 |

|

2. |

Угольник 45° |

16; 20; 25; 32; 40; 50; 63; 75; 90 |

|

3. |

Тройник равнопроходный |

16; 20; 25; 32; 40; 50; 63; 75; 90 |

|

4. |

Тройник неравнопроходный |

20-16-20; 25-20-20; 25-20-25; 32-20-20; 32-20-32; 32-25-32; 40-20-40; 40-32-40; 50-32-50; 50-40-50; 63-32-63; 63-40-63; 63-50-63 |

|

5. |

Муфта |

16; 20; 25; 32; 40; 50; 63;75;90 |

|

6. |

Муфта переходная |

20-16; 25-20; 32-20; 32-25; 40-25; 40-32; 50-32; 50-40; 63-32; 63-40; 63-50; 75-50; 75-63; 90-63 |

|

7. |

Пробка |

16; 20; 25; 32; 40; 50; 63; 75; 90 |

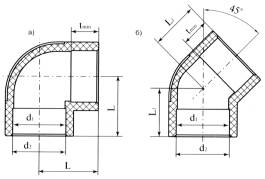

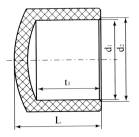

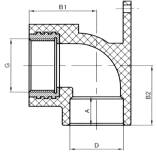

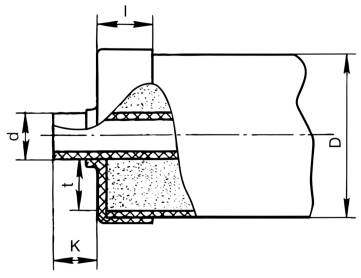

Рис. 1.1. Угольник: а) 90°; б) 45°

Таблица 1.4.

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

t1min, мм |

L, мм |

L1, мм |

|

1. |

16 |

15,4-0,3 |

15,5-0,3 |

13 |

25,0 |

- |

|

2. |

20 |

19,4-03 |

19,5-0,3 |

14,5 |

27,5 |

- |

|

3. |

25 |

24,3-04 |

24,5-0,3 |

16 |

29,5 |

- |

|

4. |

32 |

31,3-0,4 |

31,5-0,3 |

18 |

33,5 |

- |

|

5. |

40 |

39,2-0,4 |

39,5-0,4 |

20,5 |

44,0 |

- |

|

6. |

50 |

49,2-0,4 |

49,5-0,4 |

23,5 |

49,0 |

- |

|

7. |

63 |

62,1-0,5 |

62,5-0,6 |

27,5 |

59,5 |

- |

|

8. |

20-45° |

19,4-0,3 |

19,5-0,3 |

14,5 |

- |

19,5 |

|

9. |

25-45° |

24,3-0,4 |

24,5-0,3 |

16 |

- |

22,0 |

|

10. |

32-45° |

31,3-0,4 |

31,5-0,3 |

18 |

- |

25,0 |

|

11. |

40-45° |

39,2-0,4 |

39,5-0,4 |

20,5 |

- |

29,5 |

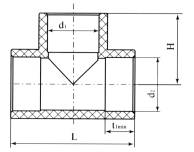

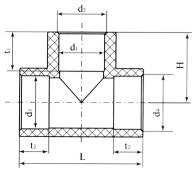

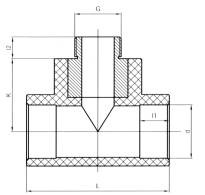

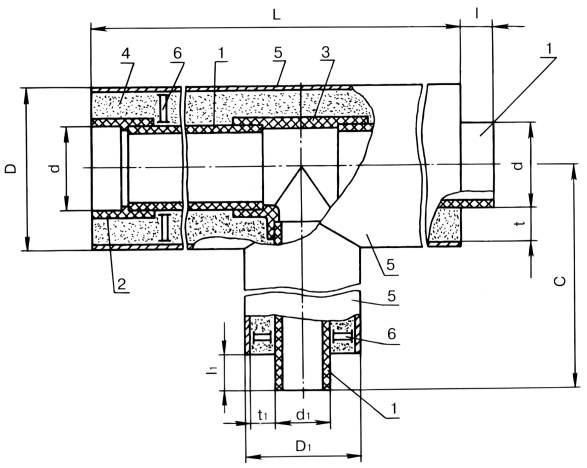

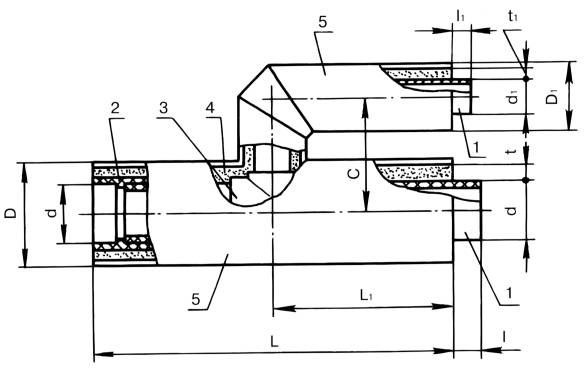

Рис. 1.2.Тройник

Таблица 1.5.

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

t1min, мм |

L, мм |

H1, мм |

|

1. |

16 |

15,4-0,3 |

15,5-0,3 |

13 |

45 |

23,5 |

|

2. |

20 |

19,4-0,3 |

19,5-0,3 |

14,5 |

54 |

25,5 |

|

3. |

25 |

24,3-0,4 |

24,5-0,3 |

16 |

62 |

30,5 |

|

4. |

32 |

31,3-0,4 |

31,5-0,3 |

18 |

72 |

36 |

|

5. |

40 |

39,2-0,4 |

39,5-0,4 |

20,5 |

82 |

41 |

|

6. |

50 |

49,2-0,4 |

49,5-0,4 |

23,5 |

98 |

49 |

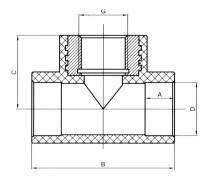

Рис.1.3. Тройник переходной

Таблица 1.6.

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

d3, мм |

d4, мм |

t1 min, мм |

t2 min, мм |

L, мм |

Н, мм |

|

1. |

20-16-20 |

15,4-03 |

15,5-03 |

19,4-03 |

19,5-03 |

13 |

14,5 |

46 |

24 |

|

2. |

25-20-25 |

19,4-03 |

19,5-03 |

24,3-03 |

24,5-03 |

14,5 |

16 |

53 |

27,5 |

|

3. |

32-20-32 |

19,4-03 |

19,5-03 |

31,3-04 |

31,5-04 |

14,5 |

18 |

57 |

32,5 |

|

4. |

32-25-32 |

24,4-03 |

24,5-03 |

31,3-04 |

31,5-04 |

16 |

18 |

62,5 |

32,5 |

|

5. |

40-20-40 |

19,4-03 |

19,5-03 |

39,2-04 |

39,5-04 |

14,5 |

20,5 |

62 |

40 |

|

6. |

40-25-40 |

24,3-03 |

24,5-03 |

39,2-04 |

39,5-04 |

16 |

20,5 |

67 |

38 |

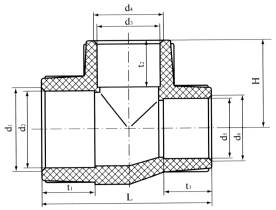

Рис.1.4.Тройник переходной

Таблица 1.7.

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

d3, мм |

d4, мм |

d5, мм |

d6, мм |

t1, мм |

t2, мм |

t3, мм |

L, мм |

H, мм |

|

1. |

25-20-20 |

24,3-03 |

24,5-03 |

19,4-03 |

19,5-03 |

19,4-03 |

19,5-03 |

16 |

14,5 |

14,5 |

51,5 |

27,5 |

|

2. |

32-20-20 |

31,3-04 |

31,5-04 |

19,4-03 |

19,5-03 |

19,4-03 |

19,5-03 |

18 |

14,5 |

14,5 |

71 |

35,5 |

|

3. |

32-20-25 |

31,3-04 |

31,5-04 |

19,4-03 |

19,5-03 |

24,3-03 |

24,5-03 |

18 |

14,5 |

16 |

71 |

35,5 |

|

4. |

40-20-20 |

39,2-04 |

39,5-04 |

19,4-03 |

19,5-03 |

19,4-03 |

19,5-03 |

20,5 |

14,5 |

14,5 |

70 |

41 |

|

5. |

40-25-25 |

39,2-04 |

39,5-04 |

24,3-03 |

24,5-03 |

24,3-03 |

24,5-03 |

20,5 |

16 |

16 |

76 |

41 |

|

6. |

40-32-32 |

39,2-04 |

39,5-04 |

31,3-04 |

31,5-04 |

31,3-04 |

31,5-04 |

20,5 |

18 |

18 |

85 |

44 |

Таблица 1.8.

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

t1min, мм |

L, мм |

|

1. |

16 |

15,4-0,3 |

15,5-0,3 |

13 |

29,5 |

|

2. |

20 |

19,4-0,3 |

19,5-0,3 |

14,5 |

34 |

|

3. |

25 |

24,3-0,4 |

24,5-0,3 |

16 |

39 |

|

4. |

32 |

31,3-0,4 |

31,5-0,3 |

18 |

44 |

|

5. |

40 |

39,2-0,4 |

39,5-0,4 |

20,5 |

44 |

|

6. |

50 |

49,2-0,4 |

49,5-0,4 |

23,5 |

50 |

|

7. |

63 |

62,1-0,5 |

62,5-0,6 |

27,5 |

58 |

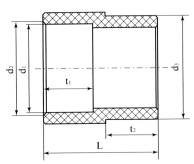

Рис.1.6. Муфта переходная

Таблица 1.9.

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

d3, мм |

t1min, мм |

t2min, мм |

L, мм |

|

1. |

20-16 |

15,4-0,3 |

15,5-0,3 |

20+0,3 |

13 |

14,5 |

33 |

|

2. |

25-20 |

19,4-0,3 |

19,5-0,3 |

25+0,3 |

14,5 |

16 |

40 |

|

3. |

32-20 |

19,3-0,3 |

19,5-0,3 |

32+0,3 |

14,5 |

18 |

40 |

|

4. |

32-25 |

24,30-0,4 |

24,5-0,3 |

32+0,3 |

16 |

18 |

42 |

|

5. |

40-25 |

24,3-0,3 |

24,5-0,3 |

40+0,3 |

16 |

21 |

40 |

|

6. |

40-32 |

31,3-0,4 |

31,5-0,4 |

40+0,3 |

18 |

21 |

39 |

|

№ п/п |

Ном. диаметр |

d1, мм |

d2, мм |

t1min, мм |

L, мм |

|

1. |

20 |

19,4-0,3 |

19,5-0,3 |

14,5 |

26 |

|

2. |

25 |

24,3-0,4 |

24,5-0,3 |

16 |

25,5 |

|

3. |

32 |

31,3-0,4 |

31,5-0,3 |

18 |

29 |

|

4. |

40 |

39,2-0,4 |

39,5-0,4 |

20,5 |

37 |

Физико-механические свойства полипропиленовых труб и соединительных деталей представлены, соответственно, в таблицах 1.11 и 1.12, применяемых материалов - в таблице 1.13.

Трубы и соединительные детали из полипропилена, выпускаемые НПО «Стройполимер», имеют сертификаты соответствия, выданные органом по сертификации ГУП «Мосстройсертификация», и гигиенические сертификаты, выданные Министерством здравоохранения Российской Федерации.

Физико-механические свойства труб из PP-R

|

Наименование показателя |

Норма |

|

1. Внешний вид |

Трубы должны иметь ровную и гладкую наружную и внутреннюю поверхность. Допускается незначительные следы от формирующего и калибрующего инструмента и незначительная сыпь на наружной поверхности труб, остающихся при калибровке от пузырьков воздуха. На поверхности и про торцу не допускается пузыри, раковины, трещины и построение включения, видимые без применения увеличительных приборов. Цвет труб белый. Внешний вид должен соответствовать контрольному образцу, утвержденному в соответствии с приложением 2. |

|

2. Стойкость при постоянном внутреннем давлении при температуре 20°С, контрольное время испытаний при начальном напряжении 16 МПа, ч, не менее |

1 |

|

3. Стойкость при постоянном внутреннем давлении при температуре 95°С, контрольное время испытаний при начальном напряжении: |

|

|

4,5 МПа, ч, не менее; |

1 |

|

3,5 МПа, ч, не менее. |

1000 |

|

4. Изменение длины труб после прогрева, % не более |

1 |

|

5. Предел текучести при растяжении, МПа, не менее |

19,2 |

|

6 .Относительное удлинение при разрыве, % не менее |

350 |

|

7. Сопротивление удару при двухопорном изгибе при температуре термостатирования 0ОС, количество разрушившихся образцов, %, не более |

10 |

|

8. Показатель текучести расплава, г/10 мин., не более (230О С/2,16 кг) |

0,3-0,5 |

|

9. Коэффициент теплового расширения, мм/м °С |

0,15 |

Физико-механические свойства соединительных деталей из PP-R

|

Наименование показателя |

Норма |

|

1. Внешний вид |

Соединительные детали должны иметь ровную матовость наружной поверхности и глянцевую внутреннюю поверхность. Не допускается наличие вздутий, пузырей, усадочных раковин и холодного стыка на изделии. Допускается незначительный (не более 0,5 мм) облой от сопрягаемых формообразующих поверхностей. Внешний вид должен соответствовать контрольному образцу на каждое изделие. |

|

2. Показатель текучести расплава соединительных деталей, г/10 мин., не более. |

0,6 |

|

3. Изменение текучести расплава соединительных деталей после прогрева |

Не допускается заметных по сравнению с исходным изменений внешнего вида, проявление холодного спая, вздутий и т.д. |

|

4. Стойкость к внутреннему гидростатическому давлению образца соединительной детали в соединении с соответствующим типом трубы при: |

|

|

- t=20° С, начальном напряжении 16 МПа; |

- не менее 1 часа; |

|

- Т=95° С, начальном напряжении 3,5 МПа |

- не менее 1000 часов. |

Физико-механические свойства применяемых материалов

|

№ п/п |

Конструкционный материал |

Физическая характеристика |

Величина |

|

1 |

Гидрозащитная оболочка на основе: |

|

|

|

1.1 |

полиэтиленовой трубы |

Предел текучести при растяжении, МПа (кгс/см2), не менее |

21 (210) |

|

Относительное удлинение при разрыве, %, не менее |

210 |

||

|

1.2 |

оцинкованного стального листа |

Толщина цинкового покрытия, мкм, не менее |

70 |

|

2 |

Теплоизоляция из пенополиуретана |

Кажущаяся плотность, кг/м3, не менее |

60 |

|

Прочность на сжатие, МПа, (кгс/см2) |

0,3(3,0) |

||

|

Водопоглощение при 90-минутном кипячении, %, по объему, не более |

10 |

||

|

Объемная доля закрытых пор, %, не менее |

88 |

||

|

Теплопроводность, Вт/м-К, при Т=50ОС, не более |

0,033 |

||

|

Прочность на сдвиг в осевом направлении, МПа, не менее, при температурах: |

|

||

|

20°С |

0,12 |

||

|

60°С |

0,12 |

Комбинированные соединительные детали из сополимера полипропилена «Рандом сополимер» PP-R тип 3 (PPC-R)

|

N п/п |

Комбинированные соединительные детали |

Номинальный диаметр, мм, с переходом на трубную резьбу, " |

|

1. |

Муфта комбинированная (резьба наружная) |

16x1/2", 20x1/2", 20x3/4", 25x1/2", 25x3/4", 32x1", 40x11/4", 50x11/2", 63х2" 75х21/2" |

|

2. |

Муфта комбинированная (резьба внутренняя) |

16x1/2", 20x1/2", 20x3/4", 25x1 /2", 25хЗ/4", 32х1", 40x11/4", 50x11/2", 63х2" 75х21/2" |

|

3. |

Угольник комбинированный (резьба наружная) |

20x1/2", 20x3/4", 25x1/2", 25x3/4",32x3/4", 32x1" |

|

4. |

Угольник комбинированный (резьба внутренняя) |

20x1/2", 20x3/4", 25x1/2", 25x3/4", 32x3/4", 32x1" |

|

5. |

Угольник комбинированный (резьба внутренняя) с креплением |

16x1 /2", 20x1 /2", 20x3/4", 25x3/4" |

|

6. |

Тройник комбинированный (резьба наружная) |

20x1/2", 20x3/4", 25x1 /2", 25x3/4", 32x1" |

|

7. |

Тройник комбинированный (резьба внутренняя) |

20x1/2", 20x3/4", 25x1/2", 25x3/4", 32x1" |

|

8. |

Муфта комбинированная с металлическим штуцером и накидной гайкой |

16x1/2", 16x3/4", 20x1/2", 20х3/4", 20х1", 25x1", 32x11/4" |

|

Накидная гайка с отверстием для пломбы |

16x3/4", 20x3/4" |

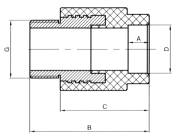

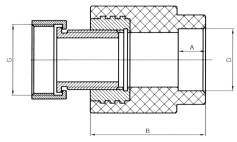

Рис. 1.8. Муфта комбинированная (резьба наружная)

Таблица 1.15.

|

№ п/п |

Ном. диаметр |

G, " |

А, мм |

В, мм |

С, мм |

|

1. |

16 |

1/2 |

13,0 |

55,0 |

40,0 |

|

2. |

20 |

1/2 |

14,5 |

56,0 |

40,0 |

|

3. |

20 |

3/4 |

14,5 |

56,0 |

42,0 |

|

4. |

25 |

1/2 |

16,0 |

55,0 |

41,0 |

|

5. |

25 |

3/4 |

16,0 |

56,0 |

42,0 |

|

6. |

32 |

1 |

18,0 |

65,0 |

47,0 |

|

7. |

40 |

11/4 |

20,5 |

81,0 |

498,0 |

|

8. |

50 |

11/2 |

23,5 |

86,0 |

52,0 |

|

9. |

63 |

2 |

27,5 |

102,0 |

62,0 |

|

10. |

75 |

21/2 |

30,0 |

107,5 |

65,0 |

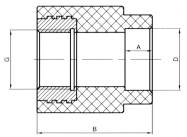

Рис.1.9. Муфта комбинированная (резьба внутренняя)

Таблица 1.16.

|

№ п/п |

Ном. диаметр |

G," |

А, мм |

В, мм |

|

1. |

16 |

1/2 |

13,0 |

40,0 |

|

2. |

20 |

1/2 |

14,5 |

40,0 |

|

3. |

20 |

3/4 |

14,5 |

42,0 |

|

4. |

25 |

1/2 |

16,0 |

41,0 |

|

5. |

25 |

3/4 |

16,0 |

42,0 |

|

6. |

32 |

1 |

18,0 |

47,0 |

|

7. |

40 |

11/4 |

20,5 |

59,0 |

|

8. |

50 |

11/2 |

23,5 |

62,0 |

|

9. |

63 |

2 |

27,5 |

106,0 |

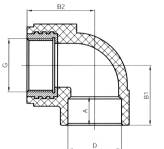

Рис. 1.10. Угольник комбинированный (резьба наружная)

Таблица 1.17.

|

№ п/п |

Ном. диаметр |

G, " |

А, мм |

В1, мм |

В2, мм |

|

1. |

20 |

1/2 |

14,5 |

32,0 |

36,5 |

|

2. |

20 |

3/4 |

14,5 |

32,0 |

36,5 |

|

3. |

25 |

1/2 |

16,0 |

32,0 |

39,5 |

|

4. |

25 |

3/4 |

16,0 |

32,0 |

39,5 |

|

5. |

32 |

3/4 |

18,0 |

36,0 |

43,0 |

|

6. |

32 |

1 |

18,0 |

42,0 |

51,0 |

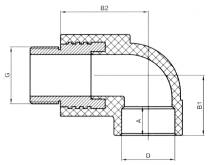

Рис. 1.11. Угольник комбинированный (резьба внутренняя)

Таблица 1.18.

|

№ п/п |

Ном. диаметр |

G," |

А, мм |

В1, мм |

В2, мм |

|

1. |

20 |

1/2 |

14,5 |

32,0 |

36,5 |

|

2. |

20 |

3/4 |

14,5 |

32,0 |

36,5 |

|

3. |

25 |

1/2 |

16,0 |

32,0 |

39,5 |

|

4. |

25 |

3/4 |

16,0 |

32,0 |

39,5 |

|

5. |

32 |

3/4 |

18,0 |

36,0 |

43,0 |

|

6. |

32 |

1 |

18,0 |

42,0 |

51,0 |

Рис. 1.12. Угольник комбинированный (резьба внутренняя) с креплением

Таблица 1.19.

|

№ п/п |

Ном. диаметр |

G, " |

А, мм |

В1, мм |

В2, мм |

|

1. |

161/2 |

1/2 |

13,0 |

36,5 |

32,0 |

|

2. |

20 |

1/2 |

14,5 |

36,5 |

32,0 |

|

3. |

20 |

3/4 |

14,5 |

39,5 |

32,0 |

|

4. |

25 |

3/4 |

16,0 |

36,5 |

32,0 |

Рис. 1.13. Тройник комбинированный (резьба наружная)

Таблица 1.20.

|

№ п/п |

Ном. диаметр |

G, " |

I1, мм |

k, мм |

I2, мм |

L, мм |

|

1. |

20 |

1/2 |

14,5 |

36,5 |

14,0 |

55,0 |

|

2. |

20 |

3/4 |

14,5 |

36,5 |

15,0 |

58,0 |

|

3. |

25 |

1/2 |

16,0 |

39,5 |

14,0 |

55,0 |

|

4. |

25 |

3/4 |

16,0 |

39,5 |

15,0 |

58,0 |

|

5. |

32 |

1 |

18,1 |

52,0 |

18,0 |

80,0 |

Рис. 1.14. Тройник комбинированный (резьба внутренняя)

Таблица 1.21.

|

№ п/п |

Ном. диаметр |

G," |

А, мм |

В, мм |

С, мм |

|

1. |

20 |

1/2 |

14,5 |

55,0 |

36,5 |

|

2. |

20 |

3/4 |

14,5 |

58,0 |

36,5 |

|

3. |

25 |

1/2 |

16,0 |

55,0 |

39,5 |

|

4. |

25 |

3/4 |

16,0 |

58,0 |

39,5 |

|

5. |

32 |

1 |

18,0 |

80,0 |

52,0 |

Рис. 1.15. Муфта комбинированная с металлическим штуцером и накидной гайкой

|

№ п/п |

Ном. диаметр |

G, " |

А, мм |

В, мм |

|

1. |

16 |

1/2 |

13,0 |

37,0 |

|

2. |

16 |

3/4 |

13,0 |

40,0 |

|

3. |

20 |

I/2 |

14,5 |

40,0 |

|

4. |

20 |

3/4 |

14,5 |

40,0 |

|

5. |

20 |

1 |

14,5 |

40,0 |

|

6. |

25 |

1 |

16,0 |

40,0 |

|

7. |

32 |

|

18,0 |

40,0 |

|

Накидная гайка с отверстием для пломбы |

||||

|

8. |

16 |

3/4 |

13,0 |

40,0 |

|

9. |

20 |

3/4 |

14,5 |

40,0 |

2. Проектирование трубопроводных систем

2.1. Основные положения.

Трубопроводы тепловых сетей в режиме эксплуатации работают в условиях знакопеременных нагружений: при повышении температуры транспортируемой среды трубопровод стремится увеличить свою длину, а при понижении - уменьшить. В этом случае, если нет препятствий, создаваемых, например, грунтом (при бесканальной прокладке) или специально монтируемыми неподвижными опорами, не допускающими осевое перемещение труб, изменение длины трубопровода подчиняется следующей зависимости:

где

![]() - изменение длины

трубопровода, мм;

- изменение длины

трубопровода, мм;

![]() - коэффициент линейного теплового

расширения трубопровода, мм/м. °С;

- коэффициент линейного теплового

расширения трубопровода, мм/м. °С;

tЭ - температура стенок трубы в режиме эксплуатации, °С;

tM - температура стенок трубы при монтаже;

![]() -

длина трубопровода, м, при температуре монтажа.

-

длина трубопровода, м, при температуре монтажа.

При этом напряжения в теле трубы не возникают.

Если

же препятствия перемещению трубопровода существуют, в теле трубы по всей ее

длине возникают напряжения ![]() :

:

где

![]() - напряжения в теле

трубы, МПа;

- напряжения в теле

трубы, МПа;

E - модуль упругости полипропиленовой трубы, МПа.

Величина относительного удлинения (укорочения) трубопровода равна:

|

|

(2.3) |

или с учетом (2.1):

|

|

(2.3а) |

В

первом из рассмотренных примеров, когда труба имеет возможность свободно

удлиняться и укорачиваться, ![]()

=0, т.е. ![]() . Во втором случае, когда труба жестко закреплена и не имеет

возможности перемещаться,

. Во втором случае, когда труба жестко закреплена и не имеет

возможности перемещаться, ![]() , т.е.

, т.е. ![]() , но

, но ![]() .

.

Расчеты статической прочности трубопроводов основаны на критериальной зависимости:

где

![]() - фактическое

максимальное напряжение в теле трубы, возникающее в процессе ее эксплуатации,

МПа;

- фактическое

максимальное напряжение в теле трубы, возникающее в процессе ее эксплуатации,

МПа;

![]() -

допускаемое напряжение в теле трубы, МПа, определяемое в соответствии с нормами

расчета на прочность.

-

допускаемое напряжение в теле трубы, МПа, определяемое в соответствии с нормами

расчета на прочность.

Строго

говоря, напряженное состояние теплопроводов определяется двумя величинами:

напряжением в осевом направлении трубы ![]() и окружным напряжением

и окружным напряжением ![]() ,. При расчетах напряжений в трубопроводах обычно

пренебрегают окружным напряжением, однако к.т.н. А.Ф. Аникин показал, что в

стальной трубе диаметром 100 мм при

,. При расчетах напряжений в трубопроводах обычно

пренебрегают окружным напряжением, однако к.т.н. А.Ф. Аникин показал, что в

стальной трубе диаметром 100 мм при ![]()

![]() =130°C и давлении 1,6 МПа неучет этого напряжения приводит к

погрешности при определении

=130°C и давлении 1,6 МПа неучет этого напряжения приводит к

погрешности при определении ![]() , равной 11%.

, равной 11%.

Строгий расчет перемещений и напряжений в полипропиленовых индустриальных теплопроводах является в настоящее время весьма сложной задачей по целому ряду причин, в том числе из-за отсутствия каких либо исследований этого вопроса. Однако анализ закономерностей работы теплогидроизолированных полипропиленовых труб в условиях знакопеременных нагружений и некоторый опыт их эксплуатации позволяют сформулировать следующие допущения:

1. четыре элемента рассматриваемой конструкции трубопровода, а именно: полипропиленовая труба, соединительные детали, пенополиуретан и гидрозащитная оболочка из полиэтиленовой трубы, представляют собой конструкцию, которая при эксплуатации работает как единое целое, т.е. деформации и перемещения всех компонентов трубопровода одинаковы и равны деформациям и перемещениям полипропиленовой трубы;

2. при заливке пенополиуретана, сопровождающейся повышением температуры до (70-80)°С в межтрубном пространстве, звено теплогидроизолированной трубы принимает форму «змейки»;

3. сложный процесс взаимодействия трубопроводной конструкции с грунтом с достаточной точностью учитывается коэффициентом трения между оболочкой и грунтом;

4. в местах естественных поворотов трассы («Г-», «Z-», «П» - образные повороты) вся скрепленная конструкция трубопровода может перемещаться в осевом направлении;

5. Величина окружных напряжений в теле трубы равна 10% от осевых напряжений и учитывается при расчетах.

2.2. Проектирование теплопроводов из полипропиленовых труб с теплогидроизоляцией.

Надежная работа теплопровода гарантируется, если возникающие в его теле напряжения не превышают допустимой величины, т.е. соблюдается зависимость (2.4.).

Определим,

чему равна величина допускаемого напряжения ![]() для полипропиленовых

труб, выпускаемых НПО «Стройполимер». Эти трубы изготавливаются из сырья PP-R

80 финской фирмы Borealis, показатель минимальной длительной прочности (MRS)

которого равен 8 МПа. Эта величина и есть

для полипропиленовых

труб, выпускаемых НПО «Стройполимер». Эти трубы изготавливаются из сырья PP-R

80 финской фирмы Borealis, показатель минимальной длительной прочности (MRS)

которого равен 8 МПа. Эта величина и есть ![]() , она не должна быть

превышена в процессе эксплуатации трубопровода.

, она не должна быть

превышена в процессе эксплуатации трубопровода.

Теперь

следует рассчитать величину фактического напряжения ![]() . Для этого воспользуемся зависимостью (2.2.), предварительно определив численные значения

входящих в нее параметров.

. Для этого воспользуемся зависимостью (2.2.), предварительно определив численные значения

входящих в нее параметров.

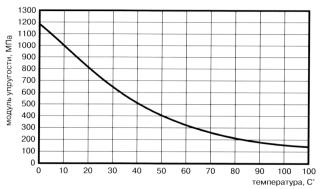

По данным фирмы Borealis, модуль упругости полипропилена PP-R80 весьма заметно зависит от его температуры. Эта зависимость представлена на рис.2.1.

Рис.2.1. Зависимость модуля упругости РР-R80 от температуры.

Температура

транспортируемой по трубам воды (и, следовательно, температура стенок труб tэ),

как установлено выше, равна 75°С. Принимая температуру воздуха при монтаже

трубопровода равной, например, 0°С, устанавливаем, что ![]() =75°C.

=75°C.

Коэффициент а полипропиленовых труб равен 0,15мм/м°С = 1,5-10-4 1/°С.

Из анализа графика на рис.2.1 следует, что при t=75°C модуль упругости Е равен 250 МПа. Тогда:

![]() МПа

МПа

а

с учетом окружных напряжений: ![]() =3,08 МПа.

=3,08 МПа.

Таким образом, напряжения, фактически возникающие в полипропиленовой трубе, значительно меньше допустимых, т.е. труба не может быть разрушена при выбранных нами расчетных параметрах ее работы.

При снижении температуры tэ, например, до (+10)°С (Е=1000 МПа) осевые напряжения в теле трубы будут равны:

![]() МПа

МПа

т.е.

будут снижаться, и при tэ=0°C (![]() =0°C) станут равны 0.

=0°C) станут равны 0.

Выполненные расчеты убедительно свидетельствуют о том, что при бесканальной прокладке полипропиленовые трубопроводы в теплогидроизоляции не требуют специального устройства компенсаторов и неподвижных опор. Однако на трассе есть естественные повороты, поэтому следует проанализировать возможное поведение трубопровода в местах изменения его направления.

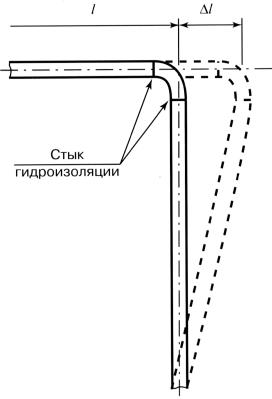

Рассмотрим «Г» - образный поворот (рис.2.2.).

Рис.2.2. «Г»-образный поворот

трубопровода:

l - длина участка трубопровода; Dl - удлинение

участка трубопровода

При

принятых нами параметрах работы полипропиленового трубопровода (tм=0°C,

tэ=+75°C) он будет стремиться увеличить свою длину l на величину ![]() . Поскольку мы рассматриваем скрепленную конструкцию

трубопроводов, можно полагать, что полипропиленовый трубопровод будет

растягивать тонкостенную оболочку из полиэтиленовой трубы и швы гидроизоляции и

может нарушить и то, и другое. Чтобы этого не случилось, необходимо участки,

расположенные в узлах поворотов и ответвлений трубопровода (при бесканальной

прокладке), заключить в бетонный упор (рис.2.3.) или

закрепить в неподвижной опоре. Очевидно, что это рассуждение относится ко всем

точкам возможного перемещения трубопровода, в которых необходимо устройство

неподвижных опор (всевозможные повороты и точки ответвлений трассы). Однако

окончательно этот вопрос может быть решен после выполнения специальных

исследований.

. Поскольку мы рассматриваем скрепленную конструкцию

трубопроводов, можно полагать, что полипропиленовый трубопровод будет

растягивать тонкостенную оболочку из полиэтиленовой трубы и швы гидроизоляции и

может нарушить и то, и другое. Чтобы этого не случилось, необходимо участки,

расположенные в узлах поворотов и ответвлений трубопровода (при бесканальной

прокладке), заключить в бетонный упор (рис.2.3.) или

закрепить в неподвижной опоре. Очевидно, что это рассуждение относится ко всем

точкам возможного перемещения трубопровода, в которых необходимо устройство

неподвижных опор (всевозможные повороты и точки ответвлений трассы). Однако

окончательно этот вопрос может быть решен после выполнения специальных

исследований.

Для открытой (наземной, надземной) или канальной прокладки применяются трубопроводы, гидрозащитная оболочка которых выполняется не из полиэтилена, а из оцинкованной стали толщиной до 1 мм. В целях предотвращения провисания такого трубопровода, особенно в тех случаях, когда он проложен не на сплошном основании, необходимо применение опор, поддерживающих трубопровод, но не препятствующих его осевым перемещениям - так называемых скользящих опор.

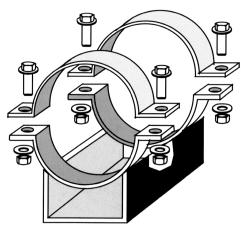

В соответствии с концепцией, изложенной в гл. 2 настоящего альбома, максимальные напряжения, которые могут возникнуть в неподвижном полипропиленовом трубопроводе, значительно ниже допустимых; поэтому он не требует компенсации и должен работать в «неподвижном» состоянии.

Рис.2.3. Схемы возможного устройства

упоров на трубопроводах из PP-R в ППУ:

а, б - на повороте, в - на ответвлении

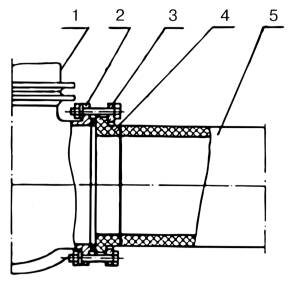

Следовательно, и конструкция опор должна в максимальной степени способствовать созданию требуемых условий работы трубопровода. В связи с этим, конструкция опор должна быть аналогична известной, приведенной на рисунке 2.4, где труба зажимается в хомутах, а основание опоры закреплено.

2.3.Гидравлический расчет трубопроводов горячего водоснабжения.

Гидравлический расчет полипропиленовых трубопроводов горячего водоснабжения следует выполнять в соответствии с регламентами Свода Правил «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» СП 40-102-2000.

Потери напора hтp на трение равны:

|

|

(2.5) |

где iтp - удельная потеря напора на трение, мм/м,

|

|

(2.6) |

где

![]() - коэффициент сопротивления трению по длине трубопровода;

- коэффициент сопротивления трению по длине трубопровода;

v - скорость течения жидкости, м/с;

g - ускорение свободного падения, м/с2;

d - расчетный (внутренний) диаметр трубопровода, м.

|

|

(2.7) |

где b - некоторый параметр подобия течения воды;

Кэ = 0,00002 - коэффициент эквивалентной равномерно зернистой шероховатости полипропиленовых труб, м;

-

число Рейнольдса;

-

число Рейнольдса;

v

- коэффициент кинематической вязкости воды (при температуре 75°С ![]() м2/с)

м2/с)

Рис.2.4. Опора скользящая

|

|

(2.8) |

где

![]() число Рейнольдса,

соответствующее началу квадратичной области гидравлических сопротивлений.

число Рейнольдса,

соответствующее началу квадратичной области гидравлических сопротивлений.

При b > 2 следует принимать b = 2.

Гидравлический расчет полипропиленовых трубопроводов горячего водоснабжения допускается выполнять по таблицам, приведенным в приложении А настоящего альбома.

3. Монтаж трубопроводов

3.1. Соединение полипропиленовых труб и узлов

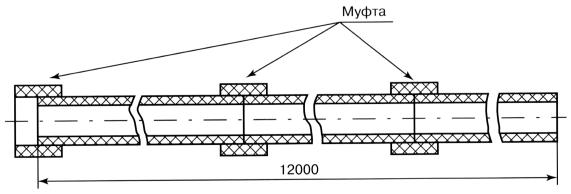

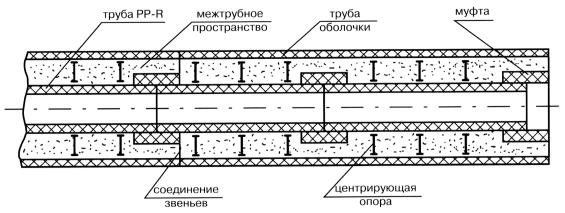

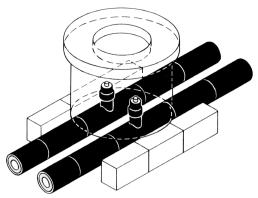

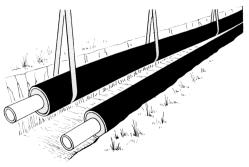

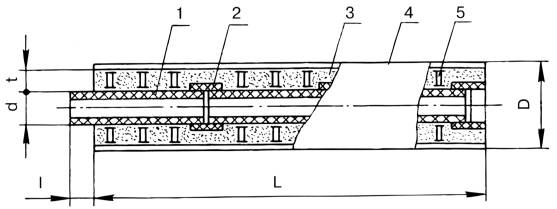

НПО «Стройполимер» в заводских условиях изготавливает теплогидроизолированные полипропиленовые трубы звеньями длиной, как правило, 12 метров. Звено такой длины собирается из полипропиленовых труб длиной по 4 метра, т.е. имеет, как минимум, два соединения (рис.3.1.).

Полипропиленовые трубы соединяются между собой с помощью муфт (рис. 1.5) сваркой враструб. Таким образом, на длине 12м расположены две соединительные муфты. Третья муфта приваривается на конце трубопровода для соединения со следующим звеном.

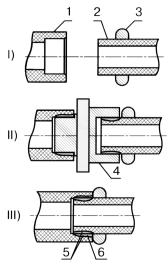

Контактную сварку враструб следует осуществлять с соблюдением следующей последовательности операций (рис.3.2):

• разметка и ровная отрезка под прямым углом к оси трубы;

• очистка от загрязнений и обезжиривание ацетоном наружной поверхности конца трубы длиной, равной диаметру трубы, и внутренней поверхности муфтовой части соединительной детали;

• нанесение метки на конце трубы на расстоянии от торца, равном глубине раструба плюс 2 мм;

• обезжиривание рабочих поверхностей нагревательных элементов сварочного устройства;

• нагрев сварочного устройства;

• установка раструба муфты из PP-R на дорне нагревательного устройства;

• установка гладкого конца трубы из PP-R в гильзу нагревательного устройства;

• нагрев в течение заданного времени свариваемых элементов, одновременное их снятие с дорна и гильзы;

• соединение изделий между собой с выдержкой до охлаждения оплавленного материала. После каждой сварки необходима очистка рабочих поверхностей дорна и гильзы от налипшего полипропилена.

При контактной тепловой сварке враструб труб из PP-R требуется соблюдать следующий технологический режим:

• температура рабочих поверхностей нагревательных элементов при сварке должна составлять 260(±5)°С;

• время оплавления, технологическая пауза, время охлаждения сварочного соединения должны приниматься по табл.3.1.

При выполнении операции «оплавление» не следует допускать несоосности труб и рабочих элементов нагревательного устройства (перегиба) более, чем на 3о.

При сопряжении оплавленных частей труб и соединительных деталей из PP-R запрещается их вращение относительно оси.

Рис. 3.1. Звено из теплогидроизолированных полипропиленовых труб

Временные технологические параметры контактной тепловой сварки труб из PP-R (при температуре наружного воздуха более +5°С)

|

Номинальный наружный диаметр, мм |

Время, сек |

||

|

оплавления |

технологической паузы, не более |

охлаждения |

|

|

16 |

5 |

4 |

120 |

|

20 |

5 |

4 |

120 |

|

25 |

7 |

4 |

120 |

|

32 |

8 |

6 |

240 |

|

40 |

12 |

6 |

240 |

|

50 |

18 |

6 |

240 |

|

63 |

24 |

8 |

360 |

|

75 |

30 |

8 |

360 |

|

90 |

40 |

8 |

360 |

|

110 |

50 |

10 |

480 |

1) Время оплавления - время, отсчитываемое с момента полного вдвигания деталей в рабочие элементы электронагревательного инструмента.

2) Технологическая пауза - время после снятия оплавленных деталей со сварочного устройства до момента стыковки оплавленных деталей.

3) Время охлаждения - период после стыковки оплавленных деталей до приложения монтажных усилий.

Примечание: при температуре наружного воздуха 0°С- (+5)°С время оплавления следует увеличить на 50%.

Для сварки труб и соединительных деталей из PP-R следует использовать электронагревательный инструмент с напряжением электротока 36 В, обеспечивающий поддержание температуры сварки с точностью не менее (±5)°С.

Примечание: допускается применение электронагревательного инструмента с электропитанием напряжением 220 В, оборудованного автоматическим защитно-отключающим устройством (ЗОУ).

Для разрезания труб из PP-R следует использовать специальные ножницы или режущие приспособления, обеспечивающие ровный рез труб под прямым углом (с отклонением не более 0,5 мм).

Контактную тепловую сварку в раструб труб из PP-R диаметром до 40 мм включительно допускается производить вручную.

При сварке труб большого диаметра следует использовать для стыковки труб специальные центрирующие приспособления.

Рис.3.2. Последовательность процесса сварки труб

I - подготовка труб и деталей к сварке;

II - нагрев труб и деталей;

III - соединение труб и деталей;

1- раструб соединительной детали; 2 - конец трубы; 3 - ограничительный хомут или монтажная метка (устанавливается или наносится на расстоянии от торца трубы, равном глубине раструба плюс 2 мм); 4 - нагревательный инструмент; 5 - сварной шов; 6 - зона оплавленного материала

После сварки труб из PP-R следует осуществлять контроль сварных соединений, включающий проверку:

• прямолинейности в месте стыка (отклонение не должно превышать 3°);

• равномерности по окружности валика сварного шва у торцов деталей из PP-R;

• отсутствия трещин, складок и других дефектов детали из PP-R, вызванных перегревом.

Температура наружного воздуха при выполнении сварочных работ должна быть не ниже 0°С.

Примечание: при необходимости выполнения сварочных работ при температуре наружного воздуха ниже 0°С сварку труб следует производить в обогреваемых помещениях, в тепляках и т.п.

Рис.3.3. Схема монтажа звеньев теплогидроизолированных полипропиленовых труб

Рис.3.4. Пенополиуретановые полуцилиндры для теплоизоляции стыковых соединений

На рис.3.3 показано последовательное соединение звеньев из теплогидроизолированных полипропиленовых труб. После сварки зазор между торцами теплогидроизоляции двух звеньев составляет несколько миллиметров. В условиях строительства он изолируется от наружной влаги узкой полосой термоусаживающейся ленты (см. раздел 3.2 настоящего Альбома).

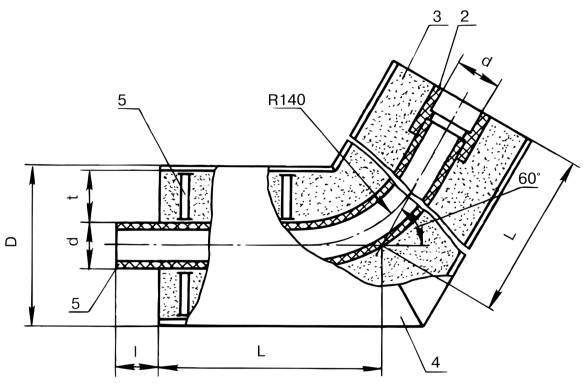

Повороты трассы и ответвления от нее выполняются с помощью монтажных узлов, изготовленных в заводских условиях на базе труб и соединительных деталей, представленных на рис. 1.1 - 1.7 в разделе 1.2. Номенклатура таких узлов приведена в приложении Б настоящего Альбома.

Присоединения к металлическим трубам, деталям и узлам, имеющим резьбу, выполняются с помощью комбинированных деталей и узлов, показанных на рис. 1.8 - 1.15. Следует, однако, помнить, что к резьбовым соединениям должен быть обеспечен доступ. В связи с этим, резьбовые соединения на трассе теплопровода допускаются размещать в колодцах либо в коверах, а при вводе в здание - таким образом, чтобы к ним был обеспечен свободный доступ.

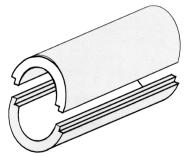

Резьбовые соединения не рекомендуется заливать пенополиуретаном. Для теплоизоляции такого соединения следует применять пенополиуретановые полуцилиндры (скорлупы) (рис.3.4, табл. 3.2), которые при необходимости могут быть - легко разобраны.

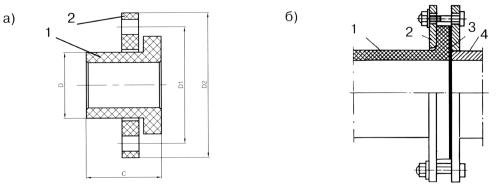

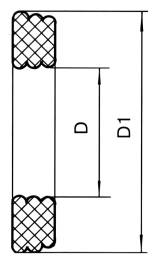

Табл.3.3 Основные размеры втулки под фланец и фланца.

|

D, мм |

С, мм |

D1, мм |

D2, мм |

|

40 |

58,0 |

90,0 |

120,0 |

|

50 |

60,0 |

100,0 |

130,0 |

|

63 |

62,0 |

110,0 |

140,0 |

|

75 |

72,0 |

130,0 |

160,0 |

|

90 |

92,0 |

150,0 |

185,0 |

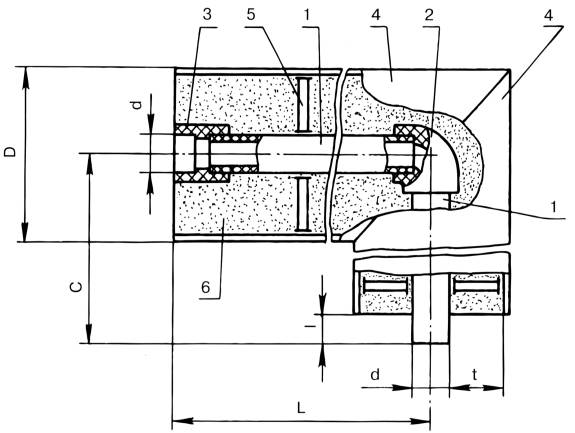

Рис. 3.5 Фланцевое соединение: а) втулка под фланец; б) соединение в сборе. 1 - втулка под фланец; 2 - фланец; 3 - уплотнитель; 4 - стальная труба (деталь).

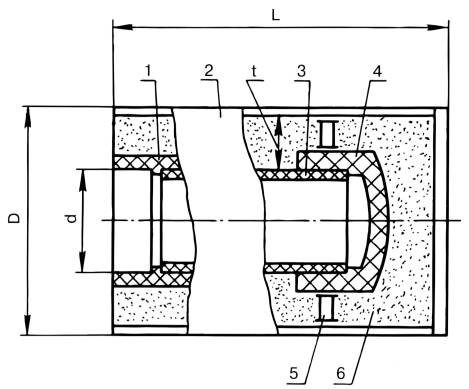

Рис.3.6. Схема размещения запорной арматуры в колодце.

Присоединение полипропиленовых труб и деталей трубопроводов к фланцевой арматуре или оборудованию выполняется с помощью специальной соединительной детали - втулки под фланец (рис.3.5 а, поз.1, табл. 3.3). Технология соединения заключается в следующем: фланец (рис.3.5 а, поз.2) надевается на гладкий конец втулки, после чего она либо с помощью муфты, либо встык приваривается к трубопроводу как показано на рис. 3.3. Затем фланец перемещается к бурту и обычным способом с помощью болтов присоединяется к ответному фланцу.

Для тепловых сетей применяется арматура с концами под сварку.

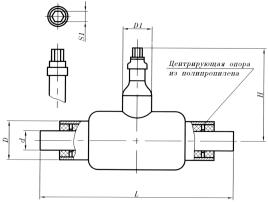

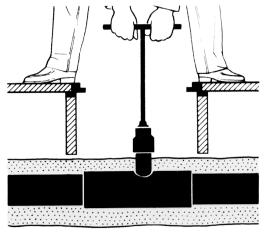

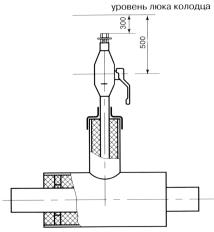

Запорная арматура может устанавливаться в камерах (колодцах) (рис 3.6), размеры которых указываются в проектах, или непосредственно в грунт под ковер - при применении шаровых кранов (рис. 3.7), эксплуатируемых по гарантиям заводов-изготовителей на менее 5 лет без ревизии.

Рис.3.7. Кран шаровой

При установке арматуры, не предусмотренной проектом, отступления от проекта согласовываются с проектной организацией - автором проекта.

Запорная арматура устанавливается:

1) в процессе монтажа трубопроводов до закрепления расчетных участков;

2) после гидравлических испытаний на трубопроводе вырезаются бочонки, равные длине арматуры, которая затем устанавливается на их место;

3) длина вырезаемого бочонка определяется следующим образом: выполняется первый разрез, трубопровод выдерживается в течение 10 минут, замеряется установочная длина запорной арматуры, отмечается мелом расстояние до второго разреза, вырезается бочонок.

Конструкция узлов управления арматуры должна обеспечивать максимальные удобства и безопасность эксплуатационного обслуживания при условии надежности и долговечности смонтированного оборудования, изделий и строительных конструкций, для чего при проектировании необходимо руководствоваться следующими требованиями:

1. шаровые краны ответвлений, выпусков и вантузов должны располагаться от основных трубопроводов на минимальном расстоянии, определяемом габаритными размерами поставляемых фасонных деталей с заводской изоляцией;

2. строительные конструкции не должны препятствовать максимальным расчетным температурным перемещениям трубопроводов;

3. запорная арматура должна иметь самостоятельные крепления для исключения передачи собственного веса на трубопровод;

Рис.3.8. Т-образный ключ

4. конструкция узлов должна обеспечивать визуальное определение положения арматуры (открыто - закрыто) с поверхности земли;

5. открытие и закрытие шаровых кранов Ду<125 мм следует выполнять Т-образным ключом (рис.3.8), при этом расстояние от верха управляющей головки до верхнего обреза люка должно быть в пределах 200-500 мм.

6. для всех типоразмеров шаровых кранов расстояние по горизонтали от оси управляющей головки до внутренней поверхности люка должно быть не менее 150 мм с учетом максимальных расчетных температурных перемещений.

7. расстояние по вертикали (рис.3.9) от оси штока шарового крана вантуза до верхнего обреза люка должно составлять 500 мм; от верха штока шарового крана, установленного на горизонтальном трубопроводе, 300 мм.

8. верхняя поверхность управляющих элементов запорной арматуры, установленной на подающем трубопроводе, должна покрываться красной светоотражающей краской.

9. каждый узел должен быть оборудован железобетонным столбиком-маркером сечением 150x150 мм, высотой надземной части не менее 700 мм. В том случае, если узел управления оборудуется надземным терминалом системы контроля состояния изоляции, установка столбика-маркера не требуется.

Рис.3.9. Тройник с вантузом

Строительство тепловых сетей следует выполнять в соответствии с проектами организации строительства (ПОС), производства работ (ППР) и технологическими картами прокладки трубопроводов, а также с учетом общих требований СНиП 3.05.03-85 «Тепловые сети», «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденных коллегией Госгортехнадзора России Постановлением № 45 от 18.07.1994 г., СНиП III-42-80* «Магистральные трубопроводы», СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы», а также в соответствии с требованиями техники безопасности и противопожарной безопасности.

Последовательность операций при строительстве бесканальной теплотрассы зависит от метода прокладки трубопроводов, указанного в проекте, и включает следующие типовые операции:

• разметка трассы в плане в соответствии с чертежом геоподосновы и монтажной схемой, предъявление разметки приемной комиссии;

• подготовка траншей по ширине и глубине с учетом песчаной подсыпки, при необходимости укрепление стенок траншей, проверка глубины траншей по геодезическим отметкам, составление акта;

• раскладка труб, монтажных узлов и других комплектующих элементов;

• устройство неподвижных опор;

Рис.3.10. Прокладка труб в земле

• сборка труб и сварка стыков труб;

• испытание трубопровода на герметичность до гидроизоляции сварных швов (стыков), составление актов испытания;

• гидроизоляция стыков труб;

• опускание трубопровода в траншею, окончательное испытание трубопровода с оформлением акта на скрытые работы;

• оформление акта на скрытые работы;

• обсыпка трубопроводов слоем песка, обратная засыпка траншей, трамбовка грунта.

Организационно-техническая подготовка к строительству тепловых сетей должна осуществляться в соответствии с требованиями СНиП 3.01.01-85* и предусматриваться в ППР.

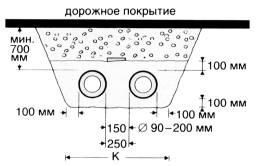

Разработку

траншей и котлованов и работы по устройству оснований для бесканальной

прокладки теплопроводов с изоляцией из ППУ следует производить с учетом

требований СНиП

3.02.01-87 «Земляные сооружения. Основания и фундаменты». В водонасыщенных

грунтах следует устраивать сопутствующий дренаж несовершенного типа,

сооружаемый только на время строительства. Наименьшую ширину (К) траншей по дну

при двухтрубной бесканальной прокладке тепловых сетей (рис. 3.10)

следует принимать для труб диаметром до 200 мм равной ![]() м, где d1 - наружный диаметр оболочки теплоизоляции,

м.

м, где d1 - наружный диаметр оболочки теплоизоляции,

м.

На дне траншеи следует устраивать песчаную подушку толщиной не менее 10 см.

При обратной засыпке теплопровода обязательно устройство над верхом теплоизоляции защитного слоя из песчаного грунта толщиной не менее 15 см, не содержащего твердых включений (щебня, камней, кирпичей и пр.), с подбивкой пазух между теплопроводами и основанием и послойным уплотнением грунта как между трубами, так и между трубами и стенками траншеи.

Рис.3.11. Укладка трубопровода в траншею.

После сварки труб, герметичной заделки соединений и испытания теплопровода на бровке траншеи он опускается на дно траншеи. После этого он засыпается песком на высоту 10-15 см над верхом трубы вручную, а затем местным грунтом - экскаватором.

Трубы и монтажные узлы раскладывают на бровке траншеи с помощью крана или трубоукладчика, с применением мягких «полотенец» или гибких стропов (рис.3.11).

Разложенные на бровке траншеи теплоизолированные звенья и элементы трубопровода подвергают тщательному осмотру с целью обнаружения трещин, сколов, надрезов, проколов, вырывов и других механических повреждений оболочки гидроизоляции. При обнаружении в полиэтиленовой оболочке трещин и глубоких надрезов их заделывают при помощи экструзионной сварки или путем наложения термоусаживающихся манжет.

Трубы с полиэтиленовой оболочкой, имеющие сколы, выровы, проколы и другие дефекты, не подлежащие ремонту, а также трубы с поврежденной стальной оцинкованной оболочкой отбраковывают.

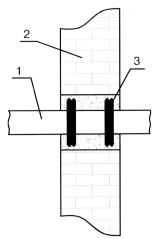

Рис.3.12. Проход теплопровода через строительную конструкцию с использованием двух манжет из полиуретана: 1- теплопровод; 2-строитель-ная конструкция; 3-манжета

Опускание в траншею изолированных труб следует производить плавно, без рывков и ударов о стенки и дно каналов и траншей. Перед укладкой в траншею или канал смонтированного на бровке трубопровода следует провести его гидравлические испытания.

Трубопроводы, укладываемые на песчаное основание, не должны опираться на камни, кирпичи и другие твердые включения, которые следует удалить, а образовавшиеся углубления засыпать песком.

Монтаж трубопроводов производится, как правило, на бровке траншеи.

Монтаж теплопроводов с теплогидроизоляцией из ППУ в полиэтиленовой или оцинкованной оболочке производится при температуре наружного воздуха до (-5)°С.

Сварка полипропиленовых труб диаметром до 40 мм производится вручную, более 40 мм - с помощью сварочной установки, оборудованной устройством для центрирования звеньев теплогидроизолированных труб в хомутах, один из которых подвижен.

Сопряжение бесканальных участков теплопроводов с каналом должно осуществляться путем устройства торцевой стенки с сальниковым уплотнением вокруг изолированных теплопроводов и песчаной обсыпки.

Проход теплопроводов сквозь стенки камер и фундаменты зданий осуществляется с помощью установки специальных манжет из полиуретана с последующим бетонированием в строительной конструкции (рис.3.12).

3.2.Гидроизоляция стыковых соединений

В связи с незначительной величиной зазора между торцами тепловой изоляции и гидрооболочек двух свариваемых звеньев трубопровода (либо звена трубопровода и монтажного узла с соединительной деталью) тепловая изоляция стыковых соединений не производится.

Гидроизоляция стыков выполняется после гидравлического испытания трубопровода на герметичность, осуществляемого на бровке траншеи.

3.2.1 .Гидроизоляция стыковых соединений с гидрозащитной оболочкой из полиэтилена

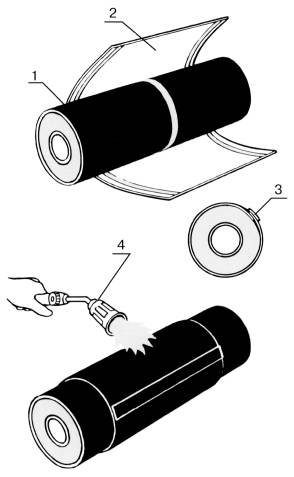

Гидроизоляция стыковых соединений выполняется с помощью термоусаживающейся ленты, на поверхность которой нанесен термоплавкий адгезив. Лента должна перекрывать шов стыкового соединения на 10 см по обе стороны от него (рис.3.13). Длина ленты должна быть равна длине окружности оболочки, увеличенной на 5 см.

Технология заделки стыка следующая.

1. Зашкуривается и тщательно протирается от грязи наружная поверхность прилегающих к стыку концов полиэтиленовой оболочки на расстоянии около 150 мм от ее торцов. Поверхности этих участков оболочки должны быть чистыми и сухими. Если поверхность оболочки влажная, то ее просушивают с помощью газовой пропановой горелки, обеспечивая температуру нагрева оболочки 55-60°С. Для защиты от оплавления или возгорания пенополиуретана на торцевых участках трубных изделий на место разъема стыка помещается предварительно отвальцованная стальная оцинкованная полоса (ширина 80-100 мм, толщина 0,5-0,85 мм). Длина полосы должна составлять не менее длины окружности оболочки плюс 300 мм. Для более полного прогрева защитная полоса устанавливается на конец одного из соединяемых трубных элементов, заходя на второй конец стыка, который необходимо просушить, на 8-10 мм; затем полоса сдвигается в обратную сторону и выполняется прогревание второго концевого участка. Сушку оболочки рекомендуется выполнять непосредственно перед изоляцией стыка термоусаживающейся лентой, т.к. это резко повышает адгезионные свойства последней. По окончании прогрева стальная оцинкованная полоса снимается.

Рис.3.13. Герметизация

стыка:

1 - теплоизолированная труба; 2 - термоусаживающаяся лента; 3 - фиксатор; 4 -

пропановая горелка.

2. Затем термоусаживающаяся лента накладывается на стык (с учетом перекрытия шва на 10 см в обе стороны) и с нахлестом в 5 см.

3. На шов ленты накладывается фиксатор во избежание расхождения ленточного шва в процессе термоусадки. Фиксатор изготовлен из специально обработанного полиэтилена. Установка фиксатора производится после нагрева шва пропановой горелкой (рис.3.13).

4. Пропановой горелкой выполняется термоусадка ленты (рис.3.13).Пламя горелки регулируется таким образом, чтобы оно было желтым, высота пламени должна составлять приблизительно 50см.

Стыковое соединение можно подвергать механическим нагрузкам после остывания ленты до температуры 36-37°С.

3.2.2. Гидроизоляция стыковых соединений с защитной оболочкой из оцинкованной стали

Технология заделки стыка в этом случае аналогична технологии, приведенной в предыдущем параграфе. Отличие состоит в том, что прилегающие к стыку части оцинкованной оболочки обезжириваются спиртосодержащей жидкостью. Затем на стык накладывается термоусаживающаяся лента шириной, обеспечивающей перекрытие стыка на 10 см по обе его стороны, и производится ее термоусадка при помощи пропановой горелки.

Перед началом термоусадки для исключения расхождения шва лента в зоне сварного шва прогревается и плотно прижимается к стыку.

Далее на стык накладывается оцинкованный лист и фиксируется при помощи замкового соединения.

4. Испытание и сдача трубопроводов в эксплуатацию

Согласно СНиП 3.05.04-85, напорные трубопроводы теплоснабжения испытывают на прочность и плотность (герметичность) гидравлическим или пневматическим способом дважды (предварительное и окончательное испытание).

Предварительная проверка на прочность при действии испытательного (избыточного) гидравлического давления выполняется на бровке траншеи. При этом испытательное давление должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,5.

Окончательное испытание выполняется после засыпки траншеи и завершения всех работ на данном участке трубопровода, но до установки запорной арматуры, предохранительных клапанов и вантузов. Окончательное испытательное давление должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,3.

Предварительное гидравлическое испытание напорных трубопроводов следует производить в следующем порядке:

• трубопровод заполнить водой и выдержать без давления в течение 2 часов;

• в трубопроводе создать испытательное давление и поддерживать его в течение 0,5 часа (ввиду деформации трубопровода необходимо поддерживать в нем испытательное или рабочее давление подкачкой воды до полной его стабилизации);

• испытательное давление снизить до расчетного и выдержать в течение 0,5 часа; в случае падения давления произвести визуальный осмотр трубопровода.

Трубопровод считается выдержавшим предварительное гидравлическое испытание, если в процессе испытания допустимая утечка воды не превышает величин, приведенных в табл.4.1.

Окончательное гидравлическое испытание на плотность проводится в следующем порядке:

• в трубопроводе следует создать давление, равное расчетному рабочему давлению, и поддерживать его 2 часа; при падении давления на 0,02 МПа производится подкачка воды;

• давление поднимают до уровня испытательного за период не более 10 минут и поддерживают его в течение 2 часов;

Трубопровод считается выдержавшим окончательное гидравлическое испытание, если фактическая утечка воды из трубопровода при испытательном давлении не превышает значений, указанных в таблице 4.1.

Таблица 4.1. Допустимая утечка воды на участке трубопровода длиной 1 км при окончательных испытаниях на герметичность

|

Наружный диаметр труб, мм |

Допустимая утечка, л/мин |

|

1 |

2 |

|

32-50 |

0,14-0,18 |

|

63-75 |

0,2-0,24 |

|

90-110 |

0,26-0,28 |

|

125 |

0,35 |

Пневматические испытания теплогидроизолированных трубопроводов из полипропилена производят при наземной и надземной их прокладке в следующих случаях: температура окружающего воздуха ниже 0°С, применение воды недопустимо по техническим причинам или вода в необходимом количестве отсутствует.

Порядок пневматических испытаний полипропиленовых трубопроводов с теплоизоляцией и требования безопасности при испытаниях устанавливаются проектом.

Приемку в эксплуатацию трубопроводов необходимо проводить, руководствуясь основными положениями СНиП 3.01.04-87*, а также СНиП 3.05.04-85. При испытании трубопроводов теплоснабжения и сдаче их в эксплуатацию должны составляться:

• акты входного контроля качества труб и соединительных деталей.

• акты наружного осмотра трубопроводов и элементов (узлов, колодцев и т.д.);

• установление соответствия выполненных работ проекту;

• акты испытаний на прочность и плотность трубопроводов;

• акты на скрытые работы;

• акты на промывку и дезинфекцию водопроводов,

5. Требования безопасности

5.1 .Безопасность при производстве работ

При производстве работ необходимо соблюдать требования СНиП III-4-80* «Техника безопасности в строительстве», включая изменения, касающиеся погрузочно-разгрузочных, земляных, электросварочных и газопламенных работ, гидравлических и пневматических испытаний (в части установления опасных зон).

Настоящим разделом устанавливаются специальные требования безопасности, определенные специфическими свойствами материалов используемых трубных изделий и элементов, а также специальными методами производства монтажных работ.

К работам по устройству тепловых сетей из полипропиленовых труб с теплоизоляцией из пенополиуретана в полиэтиленовой или стальной оцинкованной оболочке допускаются лица, достигшие 18 лет, прошедшие медицинское освидетельствование, специальное обучение, вводный инструктаж и инструктаж на рабочем мете по технике безопасности.

Все работы по гидроизоляции стыков труб термоусаживающейся лентой должны производиться в спецодежде с применением индивидуальных средств защиты (костюм хлопчатобумажный, спецобувь, перчатки резиновые, рукавицы хлопчатобумажные, очки защитные).

Необходимо проводить осмотр и контроль сварочного оборудования, пропановых горелок, механических устройств для резки труб, а также проверку исправности всех токоподводящих проводов. Все используемое оборудование должно быть в рабочем состоянии, соответствовать паспортным данным и не иметь повреждений.

Технический осмотр оборудования следует производить не реже, чем один раз в месяц с регистрацией результатов проверки в журнале производства работ.

Значения параметров режимов сварки должны отвечать требованиям технологических норм для каждого типоразмера труб из полипропилена.

К производству сварочно-монтажных работ при строительстве трубопроводов из полипропиленовых труб с теплоизоляцией из ППУ допускаются сварщики, прошедшие теоретическое и практическое обучение по специальной программе.

Трубы в процессе хранения и монтажа не выделяют в окружающую среду токсичных веществ и не оказывают вредного влияния на организм человека при непосредственном контакте. Работа с ними не требует особых мер безопасности.

Гидравлические и пневматические испытания трубопроводов следует производить после их надежного закрепления и устройства упоров по их концам и на поворотах.

При монтаже и испытаниях трубопроводов запрещается помещать на них посторонние предметы, прислонять к ним лестницы и стремянки, ходить по трубопроводам. Запрещается перемещать трубы и монтажные узлы волоком, сбрасывать их с транспортных средств, подвергать ударным и изгибающим нагрузкам.

Рабочий персонал, осуществляющий погрузочно-разгрузочные работы и монтаж трубопроводов должен знать о снижении сопротивляемости трубных изделий из полипропилена с теплоизоляцией из ППУ ударным и изгибающим нагрузкам при понижении температуры и о необходимости осторожного обращения с ними в зимнее время.

Перевозить трубные изделия и узлы допускается при температурах до (-20)°С, а монтаж трубопроводов в зимнее время осуществлять при температуре не ниже (-10)°С. Монтируемые трубные изделия не должны иметь сколов, трещин и др. повреждения труб из полипропилена, теплоизоляции из ППУ и гидрозащитной оболочки.

5.2. Пожарная безопасность

При хранении труб и монтажных элементов на объекте строительства и на месте монтажа, учитывая горючесть полипропилена, пенополиуретана и полиэтилена, следует соблюдать правила пожарной безопасности (ГОСТ 12-03-99).

Запрещается разводить огонь и проводить огневые работы в непосредственной близости от мест складирования и монтажа изолированных труб и узлов, хранить рядом с ними горючие и легковоспламеняющиеся вещества.

При загорании труб и монтажных элементов следует вызвать пожарную охрану и принять меры по ликвидации огня и его распространению имеющимися средствами пожаротушения (распыленная вода и пена, песок и др.).

При изоляции стыков термоусаживающейся лентой необходимо тщательно следить за нагревом полиэтиленовых оболочек труб пропановой горелкой, не допуская пережогов полиэтилена или его загорания.

Отходы полипропилена, пенополиуретана и полиэтилена, образующиеся после резки труб и освобождении их концов от изоляции, должны быть сразу после окончания рабочей операции собраны и складированы в контейнере в специально отведенном на стройплощадке месте.

6. Транспортирование и хранение теплогидроизолированных труб и соединительных деталей из полипропилена

Полипропиленовые трубы в теплогидроизоляции могут перевозиться любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и требованиями технических условий на изделия (в части упаковки, погрузки и транспортирования) при условии обеспечения мер по предупреждению механических повреждений и продольного изгиба труб. Все работы, связанные с транспортировкой, следует проводить при температуре окружающего воздуха не ниже (-20)°С.

При погрузке и разгрузке теплогидроизолированных труб и монтажных узлов с соединительными деталями, особенно при отрицательных температурах воздуха и температурах, близких к нулю, необходимо соблюдать осторожность для предотвращения ударов, изгиба и механических повреждений. Перемещение и разгрузка труб должны производиться механизированным способом с применением специальных приспособлений, исключающих повреждение изделий.

Хранение труб с теплогидрозащитным покрытием должно производиться путем укладки их в штабели. Штабель комплектуется из труб одного типоразмера. Высота штабеля должна быть не более 1,5 м, количество рядов труб в нем - не более 6.

При хранении необходимо обеспечить сохранность изолированных труб и узлов с соединительными деталями от механических повреждений, деформаций, воздействия солнечных лучей, попадания на них нефтепродуктов и засорения внутренних поверхностей.

В период монтажа срок хранения трубных изделий на строительной площадке должен быть минимальным.

7. Приложения

Приложение А (справочное)

Таблицы для гидравлического расчета труб PN20 при температуре воды 75°С

|

Диаметр |

Толщина стенки, мм |

Расход воды, л/с |

0,05 |

0,1 |

0,15 |

0,2 |

0,25 |

0,5 |

0,75 |

1 |

1,25 |

1,5 |

|

16 |

2,7 |

V,м/с |

0,5669 |

1,1338 |

1,7006 |

2,2675 |

2,8344 |

- |

- |

- |

- |

- |

|

1000i,мм/м |

52,6834 |

186,3947 |

394,4371 |

674,1944 |

1024,1008 |

|

|

|

|

|

||

|

20 |

3,4 |

V,м/с |

0,3656 |

0,7311 |

1,0967 |

1,4622 |

1,8278 |

- |

- |

- |

- |

- |

|

1000i,мм/м |

18,0212 |

62,9990 |

132,4521 |

225,4021 |

341,2594 |

|

|

|

|

|

||

|

25 |

4,2 |

V,м/с |

0,2311 |

0,4623 |

0,6934 |

0,9245 |

1,1557 |