Корпорация «Трансстрой»

УПОРЫ

В ВИДЕ КРУГЛЫХ СТЕРЖНЕЙ С ГОЛОВКОЙ

ДЛЯ МОСТОСТРОЕНИЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 1200-001-00041571-2002

Срок действия с 20 марта 2002 г.

Настоящие Технические условия распространяются на изготовление "упоров" в виде круглых стержней с головкой (далее "упоров") для мостостроения, предназначенных для использования в конструкциях обычного исполнения сталежелезобетонных пролетных строениях мостов.

В проектной, технической и договорной документации указывают марку "упора", диаметр рабочего торца "упора" и его полную длину (от верхней плоскости головки до рабочего торца стержня).

Пример: УСД-22/175 ТУ 1200-001-00041571-2002 - "упор" диаметром 22 мм длиной 175 мм.

Содержание

1. СОРТАМЕНТ

1.1. Типоразмеры упоров должны соответствовать указаниям табл. 1.

Таблица 1

|

Длина "упора" L, мм |

Вес, кг, 100 "упоров" при диаметре, мм |

||

|

16 |

20 |

22 |

|

|

100 |

20 |

30 |

35 |

|

125 |

24 |

36 |

43 |

|

150 |

28 |

42 |

50 |

|

175 |

32 |

48 |

58 |

|

200 |

36 |

55 |

65 |

|

225 |

40 |

61 |

73 |

|

250 |

44 |

68 |

80 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. "Упоры" в виде круглых стержней с головкой (далее "упоров") для мостостроения должны соответствовать требованиям настоящих Технических условий.

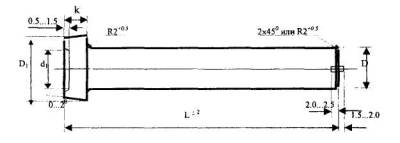

2.2. Основные размеры упоров и пропорции их частей должны соответствовать рис. 1 и табл. 2.

Рис 1

Таблица 2

|

Показатель |

Допуск, мм |

Размеры основных частей при диаметре "упора", мм |

||

|

D |

+0.2, -0.4 |

16 |

20 |

22 |

|

D1 |

+0.3, -0.3 |

32 |

32 |

35 |

|

k |

+0.5, -0.5 |

8 |

10 |

10 |

|

d1 |

+1.0, -0.2 |

15 |

15 |

15 |

2.3. Допускаемые отклонения длины упора ±2 мм.

Неуказанные предельные отклонения h12, Н12, ±JT 12/2. Не указанные радиусы перехода определяются инструментом.

2.4. В центральной части на торце головки "упора" должна быть предусмотрена свободная от маркировки площадка для установки преобразователя при проведении ультразвукового контроля. Для центрирования преобразователя относительно оси "упора" площадка диаметром d1 должна быть заглублена на величину 0,5-1,5 мм.

2.5. Для изготовления "упоров" следует применять круглый прокат из сталей по ТУ 14-1-5448-2002. Химический состав стали для "упоров" должен соответствовать табл. 3. с учетом допускаемых отклонений по ТУ 14-1-5448-2002.

Таблица 3

|

Марка стали |

Массовая доля элементов, не более % |

||||

|

углерод |

марганец |

кремний |

сера |

фосфор |

|

|

09Г2С-12 |

0,12 |

1,50 |

0,55 |

0,020 |

0,020 |

|

14Г2-12 |

0,16 |

1,50 |

0,37 |

0,020 |

0,020 |

2.6. "Упоры" следует изготавливать из круглого проката по ГОСТ 2590 высокой (Б) и обычной (В) точности. Предельные отклонения по диаметру и кривизне проката должны соответствовать ГОСТ 2590.

2.7. Материал упоров по механическим характеристикам должен отвечать следующим требованиям:

- предел текучести - не менее 325 МПа, но не более 455 МПа;

- временное сопротивление - не менее 455 МПа;

- ударная вязкость - не менее KCU-40≥29 Дж/см2, KCV-20≥29 Дж/см2;

- ударная вязкость после механического старения - KCU+20≥29 Дж/см2;

- относительное удлинение - не менее 21%;

2.8. Для наконечника на рабочем конце "упора" следует применять проволоку из технически чистого алюминия, сплавов марок АК-5 и АМц по ГОСТ 7871-75 диаметром 1,8...20 мм.

2.9. "Упоры" следует изготавливать из прутка номинального диаметра. Допускается токарная обработка на величину не более 2 мм на диаметр.

2.10. Ионизирующий наконечник должен быть закреплен на рабочем торце "упора". Допуск на соосность установки ионизирующего наконечника с осью "упора" - 0,1 мм.

Способ установки наконечника должен исключать его выпадение из "упора" в процессе транспортировки, очистки абразивоструйной обработкой и механическими щетками.

2.11. Формирование головки "упора" следует выполнять холодной или горячей штамповкой. Нагрев заготовок для горячей штамповки следует осуществлять в индукционной печи. Температура нагрева 800-1100 °С.

2.12. На поверхности "упоров" не должно быть окалины, закатов, трещин, надрывов, вмятин, ржавчины и масла.

2.13. Для защиты от коррозии поверхность "упоров" следует покрывать химико-фосфатным оксидированием по ГОСТ 9.306-92. Нанесение защитного покрытия следует выполнять до закрепления ионизирующего наконечника.

2.14. Маркировку "упора" выполняют нанесением при штамповке на торце головки клейма с указанием: завода-изготовителя; марки металла; условного обозначения номера плавки использованного металла; номера партии "упоров".

3. ПРАВИЛА ПРИЕМКИ

3.1. Каждая партия круглого проката для "упоров" должна быть подвергнуть входному контролю, при котором проверяют соответствие проката требованиям ТУ 14-1-...-2001.

Качество поверхности круглого проката, диаметр и кривизну проверяют визуально-измерительным контролем в объеме 5% каждой партии на прутках, взятых из разных пачек партии.

Соответствие химического состава сертификату и ТУ 14-1-5448-2002 проверяют химическим анализом металла не менее 3 прутков, взятых из различных пачек одной партии.

Проверку механических свойств проката выполняют испытанием образцов, вырезанных из прутков, отобранных для проведения химического анализа.

Применение партий проката, не имеющего сертификат или не соответствующего по химическому составу или механическим характеристикам сертификату и требованиям ТУ 14-1-5448-2002, не разрешается.

3.2. Приемку "упоров" осуществляют партиями. Партия должна состоять из изделий одного типоразмера, изготовленных из металла одной плавки и партии проката. Размер партии упоров устанавливается заводом-изготовителем "упоров". Размер партии не должен превышать 10 тыс. штук.

3.3. При приемочном контроле проверяют 5 % "упоров" партии. В случае обнаружения брака более чем в 10 % от числа отобранных "упоров", проверку повторяют на удвоенном количестве "упоров" данной партии. В случае обнаружения брака на удвоенном количестве "упоров" вся партия бракуется.

Допускаются пересортировка и изменение объема партии, забракованной при визуально-измерительном контроле, с последующей приемкой.

3.4. На каждую партию должен быть оформлен сертификат, в котором должны быть указаны:

- номер и дата оформления сертификата;

- фирма (завод)-изготовитель;

- наименование, типоразмер и маркировка изделия;

- номер партии "упоров";

- марка стали, химический состав и механические характеристики;

- количество "упоров" в партии и вес партии.

Химический состав и механические характеристики "упоров" указывают в сертификатах на основании испытаний, проведенных при входном контроле партии круглого проката, из которой изготовлена предъявляемая партия "упоров".

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический анализ следует производить в соответствии с ГОСТ 12344÷12365, ГОСТ 22536.0÷22536.12, ГОСТ 18895. При химическом анализе определяют массовую долю содержания углерода, кремния, марганца, серы, фосфора.

4.2. Для определения механических свойств круглого проката для "упоров" из каждого прутка, отобранного на химический анализ, следует изготавливать по 2 образца для каждого вида испытаний:

- на статическое растяжение - цилиндрические образцы типа III (№ 6) по ГОСТ 1497;

- на ударный изгиб - образцы типа I по ГОСТ 9454.

Все образцы для испытания механических свойств вырезают из центральной части круглого проката.

4.3. Испытание на статическое растяжение выполняют по ГОСТ 1497.

4.4. Испытание на ударный изгиб выполняют по ГОСТ 9454 при температуре минус 40 °С.

4.5. Качество поверхности проката и "упоров" проверяют визуально без применения увеличительных приборов. При контроле проверяют:

- наличие и соответствие маркировки на головке "упоров" требованиям технической документации;

- соответствие диаметра и длины "упоров";

- состояние поверхности "упора", а именно:

- отсутствие трещин, надрывов и окалины на головке;

- отсутствие закатов на поверхности "упоров";

- отсутствие вмятин на рабочем конце "упоров" (на расстоянии не менее 40 мм от рабочего конца);

- наличие и прочность крепления на рабочем конце "упоров" ионизирующего наконечника.

Браковочными признаками являются:

- отсутствие или повреждение ионизирующего наконечника на рабочем торце "упоров";

- наличие любых вмятин на расстоянии не менее 40 мм от рабочего торца "упоров";

- наличие закатов и трещин на поверхности "упоров";

- наличие трещин и надрывов на головке "упоров";

- отклонение длины "упоров" от проектного размера на величину более ±5 мм;

5. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. "Упоры" должны поставляться и храниться в герметичной таре, не допускающей повреждения, загрязнения или увлажнения изделий в процессе транспортировки и хранения.

Каждая единица тары должна быть снабжена биркой (этикеткой) с указанием наименования изделия, типоразмера, номера партии, количества изделий в таре и веса.

5.2. Транспортировку "упоров" производят на крытом подвижном составе в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

5.3. "Упоры" следует хранить в сухом отапливаемом помещении в транспортной таре при температуре не ниже +10 °С. "Упоры" не должны подвергаться воздействию влаги.

6. НОРМАТИВНЫЕ ССЫЛКИ

|

ТУ 14-1-5448-2002 |

Прокат горячекатаный круглый для упоров с головкой для мостостроения. |

|

Прокат стальной горячекатаный круглый. Сортамент. |

|

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Обозначение. |

|

|

ГОСТ 12344 |

Стали легированные и высоколегированные. Методы определения углерода. |

|

Стали легированные и высоколегированные. Методы определения серы. |

|

|

ГОСТ 12346 |

Стали легированные и высоколегированные. Методы определения кремния. |

|

ГОСТ 12347 |

Стали легированные и высоколегированные. Методы определения фосфора. |

|

ГОСТ 12348 |

Стали легированные и высоколегированные. Методы определения марганца. |

|

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения серы. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения фосфора. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения кремния. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения марганца. |

|

|

ГОСТ 18895 |

Сталь. Метод фотоэлектрического спектрального анализа. |

|

Металлы. Методы испытания на растяжение. |

|

|

Металлы. Методы испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. |

|

|

Штангенциркули. Технические условия. |