МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ

Государственный

проектно-изыскательский

и научно-исследовательский институт

Аэропроект

ТРУДЫ

Выпуск 18

ЭКСПЛУАТАЦИЯ АЭРОДРОМОВ ГРАЖДАНСКОЙ АВИАЦИИ

Отдел научно-технической информации

Москва 1975

В восемнадцатом выпуске трудов "Эксплуатация аэродромов гражданской авиации" публикуются статьи, явившиеся результатами теоретических и экспериментальных научных исследований эксплуатационного содержания аэродромов, выполненных сотрудниками ГНИ и НИИ Аэропроект и других организаций (МГА, ОЛАГА, МАДИ, ВЗИСИ, НИИЖБ, СоюздорНИИ).

В статьях рассмотрены задачи, стоящие перед аэродромными службами аэропортов гражданской авиации, методы ремонта аэродромных покрытий с применением новых строительных материалов, новые методы содержания аэродромных покрытий в зимний период, методы и средства оценки условий торможения самолетов на взлетно-посадочных полосах.

В ряде статей анализируются условия работы плит аэродромных покрытий с учетом воздействия температуры окружающей среды и газовых струй реактивных двигателей, термостойкости покрытий и защиты аэродромного цементобетона от температурных воздействий.

Труды предназначены для научных сотрудников, инженеров и техников, занимающихся проектированием, строительством и эксплуатацией аэродромных покрытий.

Научное редактирование выполнено кандидатами технических наук А.П. Виноградовым и В.М. Ромашковым.

СОДЕРЖАНИЕ

Инж. В.С. Соколов

АКТУАЛЬНЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИОННОГО СОДЕРЖАНИЯ

ИСКУССТВЕННЫХ ПОКРЫТИЙ НА АЭРОДРОМАХ

Воздушному транспорту отводится большая роль в выполнении народнохозяйственных планов по увеличению перевозок пассажиров и грузов. Для успешного выполнения этих планов все более высокие требования предъявляются к эксплуатационному содержанию аэродромов, надежной работе их искусственных покрытий. Последние долины иметь достаточную прочность, ровность, шероховатость, т.е. долговечность всех параметров, обеспечивающих безопасную эксплуатацию аэродрома. На капитальный ремонт искусственных покрытий аэродромов только в девятой пятилетке израсходованы значительные капиталовложения.

От своевременного выполнения работ по капитальному и текущему ремонтам аэродромных покрытий без перерыва летной эксплуатации, качественного содержания аэродромов в осенне-зимний период зависит безопасность и регулярность полетов, выполнение планируемых объемов перевозок.

К числу актуальных проблем эксплуатационного содержания аэродромов, требующих решения, следует отнести:

создание системы контроля эксплуатационных качеств искусственных покрытий;

обеспечение требуемой прочности покрытий;

разработку эффективных способов ремонта покрытий без прекращения летной эксплуатации;

контроль качества ремонтных работ;

создание оперативных методов безопасной зимней эксплуатации аэродромов;

разработку эффективных методов организации и управления работами по эксплуатационному содержанию и ремонту аэродромов.

Решение этих задач возможно только при комплексном подходе: периодическом контроле состояния искусственных покрытий (прочности, ровности, шероховатости и т.п.), сопоставлении с допускаемыми значениями, позволяющими установить участки покрытий, требующие ремонтных работ, эффективном определении межремонтных сроков службы по типам покрытий, улучшении контроля качества приемки покрытий в эксплуатацию (как новых, так и после капитального ремонта) и т.п.

Систематический контроль эксплуатационных качеств покрытий немыслим без надежных средств инструментального контроля основных эксплуатационных параметров.

В перспективе аэродромные службы на местах будут оснащены передвижными аэродромно-испытательными установками типа ПАИС, позволяющими использовать оперативные неразрушающие методы испытаний для оценки качества устраиваемых искусственных покрытий. В случае положительных результатов такого эксперимента на очереди встанет вопрос о создании отраслевой системы контроля ремонтно-строительных работ на аэродромах, которая безусловно повысит качество строительства новых и ремонт существующих искусственных покрытий.

Наряду с дальнейшим совершенствованием и расширением научно-исследовательской работы, современная техника все более высокие требования предъявляет к специалистам, занятым на местах вопросами ремонта и эксплуатационного содержания искусственных покрытий на аэродромах.

Работники аэродромных служб обязаны хорошо представлять, какие факторы влияют на прочность аэродромных покрытий, от чего зависит их состояние к каким последствиям может привести несвоевременное проведение профилактических мероприятий, каковы причины образования деформаций и разрушений покрытий или их конструктивных слоев. Только владея знанием перечисленных вопросов, можно с минимальными затратами обеспечить требуемые эксплуатационные качества покрытий.

Эксплуатационник должен владеть теорией вычисления фактической прочности аэродромных покрытий в периоды их критического состояния, вызванного временным переувлажнением основания. Это позволит предотвратить преждевременное разрушение отдельных участков покрытий с пониженной несущей способностью.

Не понимая условий работы аэродромных покрытий, нельзя правильно планировать мероприятия по их содержанию и ремонту. Высокие требования, предъявляемые к технологии ремонта и содержания аэродромов, оперативные условия работы аэродрома, как транспортного сооружения, требуют более высоких темпов и качества ремонтных работ, максимально коротких сроков ремонтных операции без перерыва в эксплуатации аэродрома, снижения стоимости ремонтных работ и систематических профилактических обследований.

Работники аэродромных служб должны уметь правильно выбрать наиболее эффективные материалы для ремонта различных типов покрытий, иметь в распоряжении эффективные средства механизации (маневренные, не громоздкие, высокопроизводительные, доступные в управлении и профилактическом содержании). Пока предприятия не имеют в достаточном количестве необходимого ремонтного оборудования; и как следствие этого, сроки ремонта искусственных покрытий значительно превосходят рекомендуемые Положением о проведении планово-предупредительных ремонтов аэродромов. Это отрицательно сказывается на регулярности полетов воздушных судов.

Сократить сроки ремонтов и повысить их качество можно только путем тесного сотрудничества научных организаций (в части совершенствования методов ремонта, подбора новых эффективных материалов и средств механизации) и производства (путем повышения квалификации работников аэродромной службы, лучшей организации ремонтных работ, дифференцированных норм оплаты труда и т.п.). Основными задачами, требующими безотлагательного решения на ближайшие годы, являются:

разработка технических требований к надежности проектируемых конструкций искусственных покрытий на аэродромах и оценка соответствия надежности построенных покрытий техническим условиям;

оценка эксплуатационной надежности находящихся в эксплуатации искусственных покрытий и уточнение требований к качеству аэродромно-строителъных материалов и технологии производства ремонтно-строительных работ, обеспечивающих повышение долговечности аэродромных покрытий;

разработка научно обоснованной классификации дефектов различных аэродромных покрытий с анализом причин их появления и предложениями по их оперативному устранению на существующих и недопущению на вновь сооружаемых аэродромах;

обобщение опыта эксплуатационного содержания и ремонта аэродромных покрытий с учетом условий их работы в различных климатических зонах с целью дальнейшего уточнения требуемых показателей надежности и долговечности;

разработка и внедрение научно обоснованных методов организации и технологии ремонта аэродромов без перерывов в летной эксплуатации.

Вопросы эксплуатационного содержания и ремонта искусственных покрытий, их межремонтные сроки службы, планирования, организации и оплаты труда требуют специального и постоянного наблюдения и научного исследования для обобщения накопленного в авиапредприятиях практического опыта и решения задач по своевременному и качественному ремонту аэродромных покрытий, по повышению безопасности и регулярности полетов.

Канд. техн. наук А.П. Казаков

МЕТОДЫ И

СРЕДСТВА ОЦЕНКИ УСЛОВИЙ ТОРМОЖЕНИЯ

НА ВЗЛЕТНО-ПОСАДОЧНЫХ ПОЛОСАХ

Безопасность и регулярность полетов современных самолетов в значительной степени зависят от состояния поверхности ВПП. Это является следствием роста взлетно-посадочных характеристик самолетов, необходимости соблюдения расписания полетов и эксплуатации самолетов на "критических" ВПП, т.е. полосах, не имеющих запаса относительно расчетных длин для обеспечения взлета и посадки.

Наличие на покрытиях воды, снега или слякоти значительно ухудшает сцепление авиашин. Соответственно уменьшается эффективность торможения колес самолетов, что приводит к увеличению длин пробега. При взлете с ВПП при таких состояниях покрытий возрастает и длина разбега за счет повышения сопротивления движению самолета. Ухудшается и путевая устойчивость, и управляемость самолетов при движении по земле.

Поэтому при полетах с покрытых метеоосадками ВПП иногда самолеты выкатываются за пределы ВПП. Это является серьезными предпосылками тяжелых летных происшествий.

В связи с этим проблема обеспечения безопасности полетов с покрытых метеоосадками ВПП уделяется большое внимание почти во всех странах, расположенных в северных и средних широтах. Значительные работы в этой области выполнены в нашей стране. За рубежом наиболее интересные исследования проведены в США, Англии, Швеции и Франции. К настоящему времени сложился общепризнанный метод решения данной проблемы, который включает следующие мероприятия:

проведение систематических оценок состояния поверхности ВПП;

передачу соответствующей информации в другие аэропорты и на борт находящихся в полете самолетов;

учет экипажами влияния состояния ВПП на летные характеристики самолетов в процессе выполнения полетов.

Основным критерием состояния ВПП являются условия торможения на ее покрытии. В качестве количественного показателя используются значения предельных (максимальных) коэффициентов сцепления, измеренные наземными средствами, так как они позволяют наиболее полно характеризовать состояние покрытий и потенциально возможное торможение. Аналогичная задача оценки сцепных свойств дорожных покрытий стоит и перед дорожниками. Однако у них принято характеризовать покрытия коэффициентом сцепления-скольжения, который соответствует торможению заблокированного колеса и по своей величине на 30-40 % меньше предельного коэффициента сцепления.

В настоящее время в нашей стране и за рубежом создано достаточно много приборов для оценки условий торможения на ВПП и автомобильных дорогах. Но большинство этих устройств в основном предназначено для исследовательских целей. До сих пор ни в одной из стран нет общегосударственных стандартов на методы и оборудование для оценки сцепных свойств аэродромных и дорожных покрытий.

Дать оценку условий торможения на ВПП достаточно сложно, потому что трудно создать простые, надежные и точные приборы, рассчитанные на работу в эксплуатационных условиях.. Они должны обеспечивать в процессе движения по ВПП со скоростью порядка 60-100 км/ч непрерывное измерение и запись предельных коэффициентов сцепления, автоматический подсчет и регистрацию их средних значений для всей ВПП и отдельно для каждой трети ее длины.

Существующие методы оценки сцепных свойств покрытий основаны на измерении коэффициентов сцепления двумя основными способами: при помощи торможения автомобиля и с использованием специальных приборов. В свою очередь, измерения, в зависимости от их продолжительности, подразделяются на два вида: дискретные (циклические) и непрерывные.

Коэффициенты сцепления определяют измеряя отрицательное ускорение при торможении автомобиля, длину тормозного пути или время от начала торможения до остановки. Все эти измерения относятся к дискретному виду, так как они выполняются только путем периодических разгонов и торможений автомобиля .

Отрицательное ускорение измеряют с помощью установленного на автомобиле специального прибора - деселерометра. В зависимости от градуировки его шкалы, коэффициенты сцепления определяют по формулам:

при градуировке шкалы в единицах отрицательного ускорения

|

|

(1) |

при градуировке шкалы в единицах угла отклонения маятникового элемента

|

|

(2) |

где а - отрицательное ускорение;

g - ускорение силы тяжести;

ά - угол отклонения маятникового элемента.

За рубежом для оценки условий торможения на ВПП в основном используется два типа инерционных деселерометров: "Таплей" и "Тормозной деселерометр Джеймса" (J.B.D.). Первый из них позволяет измерять как предельный коэффициент сцепления, так и коэффициент сцепления-скольжения, а второй - только последний параметр.

В аэропортах нашей страны в этих же целях используется отечественный деселерометр II55-M, который по принципу работы аналогичен зарубежным приборам и замеряет только предельный коэффициент сцепления.

Измерения с помощью деселерометров при кажущейся простоте их выполнения сопряжены с определенными трудностями. Так, вес автомобиля должен быть от 1 до 2 т, шины - с дорожным протектором при небольшом износе, давление воздуха в колесах - одинаковым, а тормозная система должна обеспечивать одновременное и равномерное торможение всех колес.

Основным недостатком этого способа является невысокая точность и достоверность получаемых результатов. Это следствие как существенной погрешности самих деселерометров, так и влияние трудно контролируемых в условиях эксплуатации параметров автомобиля и регулировки тормозной системы, степени износа шин и давления воздуха в них. Сказывается и интенсивность обжатия тормозной педали, т.е. субъективные качества водителя.

Резкие торможения ускоряют износ автомобиля и его шин. Они сопровождаются нарушением комфорта водителя и оператора за счет определенных перегрузок (рывков) при торможениях. Все это, как показывает опыт, приводит к сокращению и так минимально заданного количества измерений, что в свою очередь приводит к еще более низкой точности и достоверности получаемых данных оценки ВПП.

Измерения по оценке условий торможения на ВПП с использованием деселерометров выполняются путем кратковременных интенсивных торможений автомобиля, движущегося со скоростью 40 км/ч. Таких торможений делается не менее трех на каждой трети длины ВПП в процессе двух проездов по полосе на расстоянии 5-10 м по обе стороны от ее осевой линии. Затем, на основе полученных данных, подсчитываются среднеарифметические значения коэффициентов сцепления для каждой трети длины и всей ВПП.

При измерениях по пути или времени торможения автомобиля коэффициенты сцепления определяются по формулам

|

|

(3) |

|

|

(4) |

где V - скорость автомобиля в момент начала торможения;

S - тормозной путь;

g - ускорение силы тяжести;

t - время торможения автомобиля до остановки.

Необходимо иметь в виду, что полученные таким образом коэффициенты сцепления являются средними в диапазоне скорости от начала торможения до остановки автомобиля, поэтому они всегда несколько выше, чем измеренные в момент начала торможения, так как коэффициент сцепления увеличивается с уменьшением скорости. По данным научно-исследовательского института автомобильного транспорта (ВИИАТ) это различие может достигать 25 %.

Такой способ измерений прост в осуществлении и не требует оборудования автомобиля специальными приборами. Однако и ему присущи некоторые из ранее отмеченных недостатков измерений с использованием деселерометров, в частности, довольно низкая точность. Одна из причин этого - большая погрешность спидометров автомобилей, по которым определяется скорость начала торможения. По данным ВИИАТ, 90 % этих приборов имеют погрешность в среднем ±15 %. Только по этой причине относительная ошибка определения коэффициента сцепления по формуле (3) может составлять - ±30 %, а по формуле (4) - ±15 %.

При использовании формулы (4) необходимо измерять еще и время от начала торможения автомобиля до остановки. Из-за трудности фиксирования момента остановки автомобиля при измерении этого отрезка времени ручным секундомером ошибка составляет ±0,3 сек. Учитывая, что время торможения отечественных автомобилей со скорости 40 км/ч до остановки равно в зависимости от состояния покрытий от 1,6 до 3,8 сек, относительная ошибка измерении этого параметра будет от ±8 до ±19 %. Следовательно, такая же погрешность будет присуща и результатам расчетов по формуле (4).

Из-за отмеченных недостатков способ измерений коэффициентов сцепления по длине или времени торможения автомобиля для оценки условий торможения на ВПП не применяется.

Для измерений коэффициентов сцепления создано много специальных средств, основанных на различных принципах работы. К ним относятся динамометрические тележки, маятниковые и пружинные приборы, а также специальные лабораторные стенды. Но для оценки состояния ВПП в эксплуатационных условиях применимы и получили распространение только динамометрические тележки.

Имеющиеся тележки отличаются между собой по принципу работы, режиму торможения измерительного колеса, нагрузке на него и давлению воздуха в его шине, размеру шины и рисунку протектора, а также типу измерительной аппаратуры и виду регистрации получаемых данных. В зависимости от их конструкции они позволяют выполнять дискретные или непрерывные измерения.

Из всех устройств подобного рода наиболее совершенной является шведская тележка "Скиддометр BV 11:2" Она представляет собой трехколесный полуприцеп весом 360 кг, рассчитанный на буксировку легковым автомобилем. Эффект торможения создается за счет движения среднего измерительного колеса с постоянным проскальзыванием около 17 % при всех состояниях покрытий. Это позволяет получать значения коэффициентов сцепления очень близкие к их предельным величинам.

Аппаратура тележки состоит из тензометрического датчика реактивного тормозного момента сцепления, самописца с тензоусилителем, а также интегратора с программным и цифропечатающим устройствами. Она выполнена в виде двух легких блоков и при измерениях располагается в автомобиле. Электроснабжение всей аппаратуры осуществляется от аккумуляторов автомобиля-буксировщика.

Измеренные коэффициенты сцепления непрерывно регистрируются самописцем, бумажная лента которого протягивается пропорционально пройденному расстоянию. Одновременно интегратор автоматически подсчитывает средние значения коэффициентов для расстояний, заранее заданных на программном устройстве, и печатает их на бумажной ленте с указанием направления движения тележки (направление ВПП), даты и времени измерений.

"Скиддометр BV 11:2" обладает хорошими техническими и эксплуатационными характеристиками.

Однако эти сведении не позволяют судить о его эксплуатационной надежности - одном из основных показателей. Аналогичная по принципу работы Скиддометра тележка создана в ГПИ и НИИ Аэропроект совместно с опытным заводом № 85 ГА и научно-исследовательским и конструкторским институтом испытательных машин, приборов и средств измерения масс. Она называется "Аэродромный прицепной агрегат для определения коэффициентов сцепления" (АКС) и предназначена для оценки условий торможения на ВПП аэропортов гражданской авиации. Опытная партия выпущена в этом году и передана в эксплуатацию.

Аппаратура АКС размещается на полуприцепе в обогреваемых контейнерах. Управление работой агрегата при измерениях производится с дистанционного пульта, который находится в кабине автомобиля-буксировщика. Средние значения коэффициентов сцепления за каждые 50 м пройденного расстояния при скорости 60 км/ч показываются на цифровом табло дистанционного пульта и печатаются на бумажной ленте.

Из других приборов для оценки условий торможения на ВПП следует отметить мю-метр, разработанный и выпускаемый в Англии. Он представляет собой трехколесный полуприцеп, рассчитанный на буксировку легковыми автомобилями. В отличие от Скиддометра и АКС эффект торможения в нем создается за счет установки двух колес с углом увода. Третье колесо служит для измерения пройденного расстояния. Возникающая в процессе движения сила бокового сцепления измеряется гидравлическим датчиком, и полученный таким образом коэффициент принимается как коэффициент продольного сцепления. Этот принцип работы тележки менее удачен, ибо он позволяет оценить боковое сцепление шин и не соответствует условиям движения заторможенного колеса.

В процессе измерений коэффициенты сцепления регистрируются самописцем на бумажной ленте, протягиваемой пропорционально пройденному расстоянию.

В настоящее время в отечественных и зарубежных аэропортах оценка условий торможения на ВПП с помощью динамометрических тележек типа "Скиддометр BV 11:2", АКС и мю-метр производится по методике Международной организации гражданской авиации (ИКАО), содержащейся в Приложении 14 "Аэродромы". В соответствие с ней измерения выполняются путем двух проездов тележки на скорости 60 км/ч по ВПП на расстоянии около 10 м от осевой линии полосы. На основании полученных данных подсчитываются средние значения коэффициентов сцепления для каждой трети длины и всей ВПП.

Дорожники и автомобилисты нашей страны создали также много тележек для определения коэффициентов сцепления. Большинство из них выполнено в виде одноколесных прицепов к автомобилям. Все они основаны на измерении коэффициентов сцепления-скольжения (при заблокированном колесе), и поэтому позволяют проводить замеры дискретного вида. Однако они неприменимы для оценки условий торможения на ВПП.

Следует отметить, что в настоящее время в части средств и методов оценки сцепных свойств аэродромных и дорожных покрытий создалось сложное положение. Оно заключается в том, что в каждой стране, в том числе и в СССР, создано много приборов, имеющих совершенно различные принципы работы и основные технические характеристики. Поэтому измеренные с помощью каждого из этих устройств коэффициенты сцепления по своей величине резко отличаются между собой. Все это вносит путаницу при использовании результатов оценки торможения на ВПП.

Создавшееся положение особенно неприемлемо для гражданской авиации. И если для дорожников в какой-то степени достаточна внутригосударственная стандартизация средств и методов оценки сцепных свойств дорожных покрытий, то для гражданской авиации настоятельной потребностью является стандартизация в этом вопросе в международном масштабе.

Попытки решить эту проблему с помощью корреляционных методов, как и следовало ожидать, не имели успеха. Подтверждением этому являются испытания, проведенные Всесоюзным комитетом по безопасности на автомобильных дорогах, и испытания оборудования для: оценки условий торможения на ВПП, выполненные по линии ИКАО.

В связи с этим Восьмая Аэронавигационная конференция ИКАО приняла предложение СССР о создании технических требований ИКАО по стандартизации принципа работы и основных технических характеристик устройств для измерения условий торможения на ВПП.

Канд. техн. наук И.И. Баловнева

Инж. Ю.П. Волков

ПОВЫШЕНИЕ

ТРЕШИНОСТОЙКОСТИ АСФАЛЬТОБЕТОНА

ПРИ УСИЛЕНИИ АЭРОДРОМНЫХ ПОКРЫТИй

Трещиностойкость асфальтобетонного покрытия зависит от его физико-механических свойств, конструктивных параметров слоя усиления, условий его эксплуатации и климатической зоны расположения объекта. Существенное влияние на интенсивность образования трещин в асфальтобетоне оказывают характеристики существующего бетонного покрытия: марка и толщина бетона, расстояние между швами и т.д.

Температурные перемещения бетонных плит вызывают в асфальтобетоне напряжения, которые концентрируются над швами и суммируются с напряжениями, возникающими от изменений температур в самом асфальтобетоне, и с напряжениями от действующей нагрузки.

Одним из недостатков асфальтобетона, укладываемого на цементобетонные покрытия, является низкая трещиностойкость, приводящая к образованию в нем трещин над швами бетонного покрытия.

В Советском Союзе и за рубежом в настоящее время ведутся работы по изысканию способов повышения трещиностойкости асфальтобетона на бетонных основаниях.

Исследования показали, что методы предупреждения образования трещин в асфальтобетонных покрытиях заключаются в повышении деформативности асфальтобетона;

в увеличении толщины асфальтобетонных покрытий;

в армировании асфальтобетонных покрытий, т.е. усилении конструкции в местах расположения швов бетонного покрытия с помощью металлических и полимерных сеток, прокладок и т.п.;

в устройстве в асфальтобетоне температурных швов.

Для целесообразности проведения мероприятий по повышению трешиностойкости асфальтобетона в первом приближении был выполнен теоретический: анализ напряженно-деформативного состояния асфальтобетонного покрытия на бетонном основании.

Рассмотрим влияние температуры на образование трещин в асфальтобетонном покрытии на цементобетонном основании.

Выделим из покрытия участок равный двум половинам смежных плит цементобетонного основания. Учитывая, что каждая плита цементобетонного основания меняется в размере от изменения температуры, а середина плиты остается в нейтральном положении, выделенный нами участок можно ограничить с каждой стороны неподвижными заделками. Тогда при изменении температуры, например при понижении ее, каждая половина плиты цементобетонного основания и асфальтобетонного покрытия на ней будет стремиться уменьшить свои размеры в сторону заделки и растягивать участок асфальтобетонного покрытия над швом, вызывая в нем растягивающие напряжения.

Чтобы найти величину возникающего напряжения, условно разрежем ранее взятый участок покрытия пополам над швом цементобетонного основания, давая, таким образом, ему возможность свободно изменять свои размеры при изменении температуры.

При смене температуры любой материал, асфальтобетон или цементобетон, будет стремиться изменить свои размеры в соответствии с величиной коэффициента линейного расширения а, но благодаря сцеплению между материалами, величина деформации будет одинакова для обоих. Возникшее напряженное состояние можно описать уравнениями равенства сил и перемещений:

|

N1x + N2x = 0 δ1x + δ 2x = 0 |

} |

N1y + N2y = 0 δ1y + δ 2y = 0 |

} |

(1) |

где δ1x - деформация асфальтобетона по оси x;

δ1y - то же по оси у;

δ2x - деформация цементобетона по оси x;

δ2y - то же по оси у.

Каждая из деформаций будет складываться из деформации свободно работающего материала и деформации, вызванной взаимным сцеплением асфальтобетона с цементобетоном:

|

ΔL1x - ΔL¢1x = ΔL2x + ΔL¢2x ΔL1y - ΔL¢1y = ΔL2y + ΔL¢2y |

(2) |

где ΔL1x и ΔL1y - деформации свободноработающего асфальтобетона по оси X и У;

ΔL¢1x и ΔL¢1y - деформации асфальтобетона в результате воздействия на него цементобетонного основания по оси X и У; ΔL2x и ΔL2y - деформации свободноработающего цементобетона по оси X и У;

ΔL¢2x и ΔL¢2y - деформации цементобетона, получившиеся в результате воздействия на него асфальтобетона по оси X и Y

Раскрывая значения каждой из деформаций, получим

|

|

(3) |

где

α1 - коэффициент линейного расширения асфальтобетона;

α2 - коэффициент линейного расширения цементобетона;

Lx и Ly - длина половины плиты соответственно по оси X и У;

T0 - начальная температура;

T1 и T2, - конечная температура средней плоскости соответственно асфальтобетона и цементобетона;

σ1Х и σ1y - напряжения в асфальтобетоне по оси X

σ2Х и σ2y - напряжения в цементобетоне по оси X и У ;

E1 - модуль деформации асфальтобетона;

E2. - то же цементобетона;

μ1 и μ2 - коэффициенты Пуассона соответственно для асфальтобетона и цементобетона.

Принимая плиту цементобетона и изменение температуры для обоих материалов одинаковым, получим

|

|

(4) |

Известно, что

|

|

(5) |

|

|

(6) |

Поделив уравнение (6) |на уравнение (5) и выразив из полученного уравнения σ2 , получим

|

|

(7) |

Принимая ширину сечения за I единицу ( b1 = b2 = 1)

|

|

(8) |

В свою очередь

|

|

(9) |

Подставив выражение (9) в уравнение (4), получим значение σ1:

|

|

(10) |

где σ1- напряжение в асфальтобетоне над плитой;

h1 - толщина асфальтобетона;

h2 - толщина цементобетона.

Для определения величины напряжения в асфальтобетоне над швом, найдем значение его деформации, подставив выражение (10) в левую часть уравнения (4):

|

|

(11) |

Относительная деформация асфальтобетона над швом будет

|

|

(12) |

где δ1 - деформация асфальтобетона, работающего совместно с цементобетоном;

δα - температурная деформация участка асфальтобетона над швом;

l - ширина шва.

|

δа = l α1ΔT, |

(13) |

Подставляя уравнения (13) и (11) в уравнение (12), получим

|

|

(14) |

Тогда напряжение, возникающее в асфальтобетоне над швом бетонного основания, будет равно

|

|

(15) |

Полученные формулы могут служить лишь для ориентировочного расчета деформаций и напряжений в асфальтобетоне над швом бетонного основания. Сразу следует оговориться, что формулы требуют дальнейшего уточнения как в связи с совершенствованием расчетной схема работы асфальтобетона, так и в связи с уточнением таких физических и физико-механических констант асфальтобетона, как модуль деформации и упругости асфальтобетона, коэффициент линейного расширения и т.д., для определения которых в настоящее время еще отсутствуют единые методики.

Однако проведенный расчет позволил сделать вывод, что трещиностойкость бетонного покрытия может быть достигнута за счет выбора толщины слоя усиления, применения асфальтобетонных смесей повышенной деформативности и армирования слоя усиления.

С целью обоснования эффективности различных методов повышения трещиностойкости асфальтобетонных покрытий на цементобетонном основании, а также отработки технологии производства работ в 1972 г. на аэродромах гражданской авиации были построены опытные участки во II и V климатических зонах - в аэропортах Внуково и Батуми.

При проведении опытных работ была поставлена задача на одном объекте, исключив влияние таких факторов, как различие конструкции покрытий, климатических условий, особенности технологии приготовления и укладки асфальтобетона и цементобетона и т.п., сравнить эффективность различных мероприятий по повышению трещиностойкости асфальтобетонных покрытий.

По строительству опытных участков выполнены следующие работы:

1. Строительство опытных участков из асфальтобетона повышенной деформативности. Эти работы были выполнены в аэропортах Внуково и Батуми. Повышение деформативности асфальтобетона, а следовательно и его трещиностойкости, осуществлялось двумя путями:

за счет подбора рационального состава асфальтобетона, т.е. проектирование состава с минимально возможной концентрацией асфальтовяжущего вещества (из условий максимальной деформативности асфальтобетона и с максимально возможным количеством щебня из условий коррозийной устойчивости асфальтобетона);

за счет введения в асфальтобетон полимерных добавок. В качестве такой добавки был выбран дивинилстирольный тер-моэластопласт.

2. Устройство асфальтобетонных покрытий слоями повышенной толщины. Согласно выполненному расчету с учетом методики Союздорнии [1] трещиностойкость асфальтобетонного покрытия для аэропорта Внуково может быть обеспечена толщиной асфальтобетона 18 см.

С целью проверки указанного расчета, а также для оценки влияния толщины асфальтобетона на его трещиностойкость покрытия были построены участки асфальтобетона толщиной 12, 15 и 18 см. Следует отметить, что нижние слои асфальтобетонного покрытия толщиной 7, 10 и 13 см укладывались в один слой.

3. Армирование асфальтобетонных покрытий. Исследования, выполненные в Ленинградском филиале Союздорнии, показали, что напряжения в асфальтобетоне в основном концентрируются над швами бетонного покрытия [2]. Так, например, во II климатической зоне в зимний период растягивающие напряжения над швом в 10-15 раз больше, чем на расстоянии 0,3-0,5 м от него. Армирование асфальтобетонного покрытия в зоне шва позволяет выровнить растягивающие напряжения по длине и толщине асфальтобетона и также передать часть растягивающих усилий на арматуру. В настоящее время ведется наблюдение за состоянием опытных участков.

На основании вышеизложенного следует заключить, что решение вопросов, касающихся повышения трещиностойкости асфальтобетонных покрытий на цементобетонных основаниях, следует искать на основе развития комплексных исследований как путем улучшения физико-механических свойств асфальтобетона, так и путем совершенствования конструкции асфальтобетона на цементобетонных основаниях. В связи с тем, что растягивающие напряжения в асфальтобетоне располагаются в зоне шва бетонного основания на ограниченном участке 0,6-1,0 м, в настоящее время нам более целесообразным представляется развитие второго пути повышения трещиностойкости асфальтобетона.

Литература

1. Методические рекомендации по проектированию и строительству дорожных одежд с асфальтобетонными покрытиями на основаниях из бетона разных марок. М., Союздорнии, 1971.

2. И.П. Шульгинский. Исследование эксплуатационной устойчивости аэродромных асфальтобетонных покрытий на цементобетонных основаниях. Автореферат. Л-д, филиал Союздорнии, 1973.

Канд. техн. наук И. М. Баловнева

Канд. техн. наук И.П. Шульгинский

ОПЫТ АРМИРОВАНИЯ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

НА ЦЕМЕНТОБЕТОННОМ ОСНОВАНИИ

Применение асфальтобетона для усиления старых цементобетонных покрытий автомобильных дорог и аэродромов получило за последнее десятилетие широкое распространение.

Как показывает практика эксплуатации, наиболее часто встречающимися разрушениями таких покрытий, снижающими их долговечность, являются трещины в асфальтобетоне над швами и трещинами плит основания.

Общее протяжение трещин с течением времени увеличивается, главным образом, из-за усталостных явлений в асфальтобетоне за счет неравномерного распределения в нем напряжении, вызванных понижением температуры и действием эксплуатационной нагрузки.

При снижении температуры происходит уменьшение линейных размеров цементобетонных плит, и как следствие этого-, раскрытие швов.

Температурные перемещения плит вызывают в асфальтобетонном покрытии напряжения, которые концентрируются над швами и суммируются с напряжениями от изменения температуры в самом асфальтовом бетоне и напряжениями от действия нагрузки.

Результаты исследований, проведенных в последние годы, показывают, что в зимний период растягивающие напряжения над швом в 10-15 раз больше, чем на расстоянии 0,3-0,5м от него.

В практике аэродромного строительства уменьшения интенсивности образования трещин добиваются различными конструктивными и технологическими приемами, и в том числе, армированием асфальтобетона. Арматура частично воспринимает растягивающие усилия, вовлекает в работу дополнительный объем асфальтобетона, чем достигается некоторое выравнивание напряжений по длине в толщине асфальтобетонного покрытия.

Начиная с 1965 г. было построено более 55 тыс. м2 армированных асфальтобетонных покрытий в пяти аэропортах, расположенных в различных дорожно-климатических зонах.

В качестве арматуры использовалась сварная сетка из стальной проволоки диаметром 3-4 мм с ячейками 10×10 и 10×15 см. Подобные сетки применяют в сборных железобетонных конструкциях гражданского и Промышленного строительства и изготовляют на заводах железобетонных изделий в рулонах или в виде отдельных полос длиной 6-8 м.

Нами в большинстве случаев использовалась арматура из отдельных сеток, так как рулонная сетка дефицитна.

Были опробованы две схемы расположения арматуры в плане:

сплошное армирование, когда сетка укладывается по всей площади покрытия с перекрытием смежных полос на 15-30 см в продольном направлении и на 30-40 см в поперечном;

ленточное армирование, при котором сетка в виде ленты шириной от 1,1 до 3 м располагается над швами плит основания

Исследовалась также эффективность армирования в зависимости от толщины асфальтобетонного покрытия при расположении арматуры на разном расстоянии от поверхности цементобетонных плит.

С этой целью были построены участки с одно-, двух- и трехслойным покрытием общей толщиной от 4 до 16 см с сетками в различных слоях.

Эффективность различных способов армирования оценивалась показателем трещинообразования Кт, численное значение которого определялось отношением суммарной длины трещин на армированном участке åla, к длине трещин ål. на таком же по площади неармированном участке.

![]()

Распределялась арматура следующим образом.

При сплошном армировании сетки в рулонах раскатывали в направлении, перпендикулярном поперечным швам, и со стороны, противоположной движению асфальтоукладчика, крепили к основанию металлическими костылями или прижимали тяжелым гладковалъцовым катком, который устанавливали на край сетки. В тех случаях, когда арматура состояла из отдельных сеток, их раскладывали одну за другой внахлестку в направлении движения асфальтоукладчика. Сетки при этом к нижнему слою, как правило, не крепили.

При ленточном армировании особо следили за тем, чтобы сетка располагалась строго над швами цементобетонных плит. Если в процессе строительства плиты оказывались перекрыты слоем асфальтобетона, то на нем обычно делали предварительную разметку положения швов. Арматуру в виде отдельных сеток раскладывали одну за другой внахлестку также, как и при сплошном армировании.

Во всех случаях сетки располагали таким образом, чтобы проволоки, перпендикулярные движению укладчика, находились с ее нижней стороны. Это делалось для того, чтобы уменьшить опасность задирания сетки выглаживающей плитой укладчика.

Во время движения асфальтоукладчика происходит некоторое пробуксовывание гусениц, в особенности при укладке "тяжелой" или остывшей смеси. Пробуксовывание гусениц вызывает коробление сетки под укладчиком.

Для предотвращения коробления укладчик снабжали специальным прижимным полозом из транспортерной ленты шириной 0,9-1,1 м и длиной около 2,5 м. Ленту крепили за переднюю поперечину рамы и пропускали под днищем между гусеницами с таким расчетом, чтобы от конца ленты до распределительного шнека оставалось 10-15 см.

Полностью избежать коробления сетки все же не удавалось. Коробление сетки под укладчиком сопровождалось ее поднятием внутри армируемого слоя. Небольшое - в пределах 0,5 см - поднятие оказывалось полезным, так как способствовало лучшему объединению арматуры с асфальтобетонным монолитом, в особенности при армировании нижнего слоя, когда сетка укладывается на. цементобетонное основание. Значительное же поднятие сетки внутри слоя нежелательно из-за образования на ней волн, снижающих эффект армирования.

Чрезмерное поднятие наблюдалось только при использовании арматуры из отдельных сеток. В таких случаях, в первую очередь, пытались улучшить удобоукладываемость смеси с тем, чтобы уменьшить тяговое усилие, необходимое для ее раскладки, а, следовательно, и пробуксовывание гусениц асфальтоукладчика. Это достигалось рациональным подбором смеси - уменьшением в ее составе содержания минерального порошка, затем повышением температуры смеси при укладке до верхнего допускаемого предела. Существенно уменьшить поднятие удавалось также, применяя более жесткие сетки из проволоки диаметром 4 мм. Для таких сеток даже не требовалось использования прижимного полоза.

За построенными участками армированного покрытия проводились систематические наблюдения. Той же зимой или через год после постройки на покрытии начинали появляться отдельные поперечные трещины: вначале преимущественно над швами расширения цементобетонных плит основания и на участках с тонкослойными покрытиями. С течением времени длина трещин постепенно увеличивалась, возрастало и их количество. При одних и тех же условиях эксплуатации количество трещин и скорость их роста на тонкослойных покрытиях были больше, чем на толстослойных покрытиях.

В табл. 1 приведены значения Кт для разных толщин асфальтобетонного покрытия при сплошном армировании после пяти лет эксплуатации во второй дорожно-климатической зоне.

Таблица 1

|

h,cм |

Кт |

|

5 |

0,7-0,5 |

|

9-12 |

0,3-0,2 |

|

15 |

0,2-0,1 |

При ленточном армировании его эффективность помимо толщины асфальтобетонного покрытия зависит от ширины применяемой сетки. Для плит длиной не более 7 м при расположении арматуры над поперечными швами наилучшие результаты, как это видно из табл. 2, были получены при ширине сеток 3-2 м для северо-западных и центральных районов СССР и 2-1,5 м - для районов юга и Средней Азии.

Результаты, полученные в табл. 1 и 2, относятся к покрытиям, прочность которых соответствует величине эксплуатационной нагрузки (коэффициент прочности Кпр ³ 1). Для покрытий с Кпр < 1 эффективность армирования может оказаться даже больше приведенной в таблицах за счет более быстрого разрушения неармированных покрытий.

Таблица 2

|

Ширина сеток, м |

Коэффициент Кт |

|

|

Сев.-зап. районы |

Южные районы |

|

|

3,0 |

0,1 |

0,1 |

|

2,0 |

0,1-0,15 |

0,1-0,15 |

|

1,1 |

0,15-0,5 |

0,15-0,2 |

Эффективность армирования практически не снижается, если армировать только поперечные швы. Было установлено, что вообще количество продольных трещин одень мало, и длина их на участках с арматурой по продольным швам и без нее почти одинакова.

Как уже отмечалось, трещины в асфальтобетонном покрытии, в первую очередь, начинают образовываться над швами расширения цементобетонных плит основания.

Обнадеживающие результаты были получены при двухслойном армировании над этими швами асфальтобетонного покрытия большой толщины. При ширине сетки 3,0 м и толщине асфальтобетонного покрытия 15 см после двух лет эксплуатации в условиях очень тяжелого движения над швами с двухслойным армированием трещин не было. При однослойном армирования начало образования трещин в отдельных местах было заметно. Явно выраженной связи между положением сетки по толщине асфальтобетонного покрытия и количеством трещин в нем установить не удалось. Опыт, однако, показывает, что при армировании верхнего слоя работы усложняются, так как при задирании или при слишком большом поднятии сетка может выйти на поверхность покрытия. Исправление дефектов в таких случаях связано с дополнительными затратами.

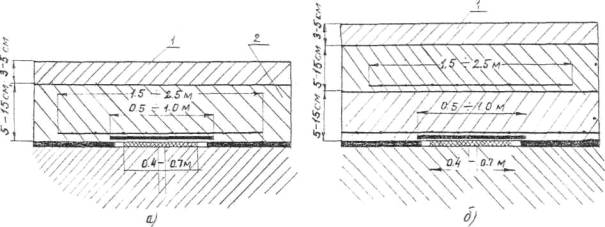

Из этих соображений целесообразней армировать нижний слой 2-слойного (рис. а) или средний слой 3-слойного покрытия (рис. б). Однослойное покрытие армировать вообще нецелесообразно. При этом нужно иметь в виду, что эффективность армирования существенно зависит от того, насколько тщательно уложена арматура. Хороших результатов можно достичь только в том случае, если укладывать хорошо выправленные сетки, не допуская их самопроизвольного поднятия и коробления.

Чтобы сетка не ржавела с течением времени, следует использовать смеси плотного состава.

Кроме того, плотные смеси обладают более высокой структурной прочностью, что способствует увеличению эффективности армирования. Это отмечается в литературе и подтверждается нашим опытом. После трех-пяти лет эксплуатации, как показали пробные вскрытия, сетки, расположенные в нижних слоях из плотных смесей, оказались мало затронутыми коррозией, а расположенные в верхних слоях в ряде случаев были покрыты ржавчиной. Это относится к смесям с водонасыщением более 2,5 %. На опытном участке, где сетки после раскладки были покрашены разжиженным битумом, никакого ржавления не наблюдалось.

В настоящее время в СССР и за рубежом проводятся работы по армированию асфальтобетона в зоне шва полимерными сетками. За рубежом вопросу повышения трещиностойкости асфальтобетонного покрытия над швами бетонного основания придается большое значение.

В ФРГ для армирования асфальтобетона применяют структофорс с 1968 г., в Голландии - с 1964 г. Заслуживает внимание предложение голландской фирмы " Aegemene Kunstxijie Unie № 4" армировать асфальтобетон сеткой из полиэфирного волокна " Structofors "

.

Конструкция асфальтобетонного покрытия, армированного металлическими сетками над швом бетонного основания: 1 - верхние слои покрытия из среднезернистого, мелкозернистого или песчаного асфальтобетона 2 - нижние слои покрытия из крупнозернистого или среднезернистого асфальтобетона (плотного состава); 3 - ленточная арматура над поперечными швами 4 - арматура при сплошном армировании; 5 - прокладки над швами; 6 - песчаная прослойка или побелка известковым молоком; 7 - поперечный шов цементобетонного основания:, 8 - цементобетонное основание 9 - битумная склеивающая пленка

Арматурная сетка выпускается в рулонах 150 м длины и 1,6 м ширины. Специальное покрытие сетки обеспечивает ее прочное сцепление с асфальтобетоном.

Наиболее часто применяем тип "Структофорса-250АК 10Н". Он имеет размер ячеек 10×10 мм, пучок нитей состоит приблизительно из 2000 волокон диаметром около 200 мк.

Практическими работами и лабораторными исследованиями установлено, что укладка структофорса позволяет предотвратить трещины в асфальтобетонных покрытиях, которые появляются над температурными швами бетонного покрытия. Однако в асфальтобетоне могут возникнуть трещины от вертикальных перемещений бетонных плит основания от движущихся самолетов. Наличие вертикальных смещений свыше 0,4 мм может ускорить образование трещин. Наряду с армированием для повышения трещиноустойчивости применяют прокладки над швом между покрытием и основанием. Прокладки препятствуют их взаимному сцеплению, в результате чего в работу вовлекается дополнительный объем асфальтобетона и повышается трещиноустойчивость покрытия.

Выполненные исследования показали, что в настоящее время методы армирования асфальтобетона многообразны, но пока носят чисто экспериментальный характер. Строго научного обоснования метода армирования асфальтобетона над швами бетонного основания пока нет.

Нами были проведены экспериментальные работы по строительству опытных участков асфальтобетона, армированного полимерными сетками. Работы выполнялись в аэропорту Алма-Ата. В качестве арматуры была применена стеклоткань двух типов: И-200 и ACTT-C2P. Армирование асфальтобетона осуществлялось на РД-5 по следующей технологии.

Предварительно, для предотвращения сцепления асфальтобетона с цементобетонным основанием в зоне шва укладывали два слоя битуминизированной бумаги на ширину 1 м. Далее по обе стороны от бумаги разливалась разогретая мастика "Изол", сверху раскатывалась стеклоткань на ширину 1,5 м и приглаживалась гладилкой. Работы по укладке асфальтобетона выполнялись в соответствии с "Инструкцией по строительству дорожных асфальтобетонных покрытий" ВСН 93-73. Асфальтобетон типа "В" второй марки: укладывался в один слой толщиной 9 см.

В настоящее время участок находится в хорошем эксплуатационном состоянии, трещины в асфальтобетоне над швами бетонного основания после одного года эксплуатации отсутствуют. Наблюдение за состоянием опытного участка продолжается.

Выводы на основе опыта строительства и эксплуатации представлены в виде рекомендаций по армированию асфальтобетонных покрытий сварной проволочной сеткой.

1. Армирование улучшает сопротивляемость асфальтобетонного покрытия растягивающим усилиям, в результате чего снижается количество трещин, образующихся в нем в процессе эксплуатации.

2. Для армирования следует применять сварную проволочную сетку в рулонах из стальной проволоки диаметром 2,5-4,0 мм с размерами ячеек 10×10 или 10×15 см. Если нет рулонных, можно применять сетки в виде отдельных полос максимально возможной длины.

3. При усилении старых цементобетонных покрытий, не имеющих сильных разрушений, и при новом строительстве следует применять схему ленточного армирования поперечных швов, а при сильных разрушениях следует применять сплошное армирование. Ширина сеток при ленточном армировании долина быть 3-2 м для северо-западных и центральных районов и 2-1,5 м - для районов юга и Средней Азии.

4. Арматуру рекомендуется располагать в нижнем слое двухслойного или в нижнем и в среднем слоях трехслойного покрытия. Хорошие результаты дает двухслойное армирование над швами расширения плит цементобетонного основания.

5. Надлежащим образом уложенная арматура не мешает устройству асфальтобетонного покрытия.

6. Армированные слои следует устраивать из асфальтобетонных смесей плотного состава, водонасыщение которых не более 2,5 %.

7. Для предотвращения коррозии и улучшения сцепления с асфальтобетоном арматурную сетку рекомендуется покрывать тонким слоем вязкого битума.

Канд. техн. наук А.П. Тарасова

Инж. Т.С. Пчелкина

ПОДБОР РЕМОНТНОГО СОСТАВА БЕТОНА НА ЖИДКОМ СТЕКЛЕ

Текущий ремонт аэродромных цементобетонных покрытий без прекращения летной эксплуатации аэродрома практически возможен только, если применять быстротвердеющие строительные материалы, обладающие необходимыми прочностными и деформативными свойствами.

Научно-исследовательские работы, проведенные ГПИ и НИИ ГА Аэропроект и НИИЖБ Госстроя СССР, показали, что такими свойствами обладает мелкозернистый бетон на основе промышленного жидкого стекла со специальными добавками, обеспечивающими его твердение.

Быстротвердеющий бетон является новой материальной композицией, поэтому выбору и назначению ремонтных составов бетона предшествовало проведение лабораторных и полигонных исследований. Разработанный состав бетона относится к многокомпонентным системам, прочность и деформативность которого в значительной мере зависят от количества и качеств составляющих его компонентов. При этом следует учитывать их раздельное и совместное влияние на свойства получаемого бетона.

Известно, что для исследования многокомпонентных смесей наиболее широкие возможности и преимущества имеет математический метод планирования экспериментов, использованный при отработке оптимального состава бетона. Работа была проведена в два этапа. С помощью полного факторного эксперимента определены зависимости свойств мелкозернистого бетона от соотношения компонентов. Методом симплексно-решетчатого планирования установлены оптимальные ремонтные составы.

Основными составляющими разработанного состава бетона являются:

жидкое стекло натриевое, отвечающее требованиям ГОСТ 13078-67, с модулем 2,8 (завод Клейтук);

саморассыпаюшийся феррохромовьй шлак, отвечающий МРТУ-14-11-64 (Челябинский ферросплавный электрометаллургический химкомбинат);

гранулированный доменный шлак тонкомолотый с удельной поверхностью 3000 см2/г. (Тульский металлургический завод);

песок строительный, отвечающий требованиям ГОСТ 8736-67, с модулем крупности 2,8.

При проведении эксперимента учитывались следующие факторы:

1. Переменные - X1 - содержание саморассыпающегося феррохромового шлака, кг на 1м3 смеси;

X2 - содержание тонкомолотого гранулированного шлака, кг на 1 м3 смеси;

Х3 - плотность жидкого стекла, г/см3 .

2. Постоянные - жидкое стекло с модулем 2,8; - объемная масса бетонной смеси, 2150 кг/м3; - время твердения бетона в воздушно-сухих условиях (трое суток); - подвижность смеси, характеризуемая осадкой конуса Стройцнил, 3 см.

Параметрами оптимизации взяты пределы прочности при сжатии Rсж, растяжении при изгибе Rри и растяжении Rр .

На основании анализа априорной информации за основной уровень переменных факторов, интервал варьирования и нижний и верхний уровни варьирования приняты условия, указанные в табл. I.

Исходя из условий, что количество переменных факторов равно трем и варьирование их производится на двух уровнях, был реализован план полного факторного эксперимента типа 23. Для получения линейной модели число опытов, необходимых для воспроизведения всех возможных сочетаний уровней факторов, составило N = 23 = 8.

Таблица 1

Условия варьирования независимых переменных

|

Факторы |

Натуральные переменные |

||

|

Содержание феррохромового шлака, кг/м3, X1 |

Содержание гранулированного шлака кг/м3, X2 |

Плотность |

|

|

Основной уровень варьирования (X = 0) |

120 |

350 |

1,37 |

|

Интервал варьирования (l) |

25 |

90 |

0,03 |

|

Верхний уровень варьирования (Хi. = +1) |

145 |

440 |

1,40 |

|

Нижний уровень варьирования (Хi = - 1) |

95 |

260 |

1,34 |

Матрица планирования полного факторного эксперимента представлена в табл. 2.

Кодированные переменные X1, X2 и Х3 связаны с исходными натуральными переменными следующими соотношениями:

![]()

На концах интервалов варьирования кодированные переменные принимают значения +1 и -1. Результаты экспериментов для всех параметров оптимизации приводятся в табл. 2 Каждый результат представляет собой среднее арифметическое из трех параллельных определений соответствующих показателей.

Таблица 2

Матрица планирования и результаты эксперимента

|

План эксперимента |

Независимые переменные факторы |

|

|

|

|

Оптимизируемые параметры - средние результаты предела прочности в кг/см2 |

|

|||||

|

|

Содержа- |

Содержание гранулиро- |

Плотность жидкого стекла, г/см3 |

|||||||||

|

при

сжа- |

при изгибе, |

при

растя- |

|

|||||||||

|

Rсж |

Rри |

Rр |

|

|||||||||

|

Х0 |

Х1 |

Х2 |

Х3 |

Х1 Х2 |

Х1 Х2 |

Х2 Х3 |

Х1 Х2 Х3 |

Y1 |

Y2 |

Y3 |

|

|

|

Опыты |

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

187 |

40,7 |

16,8 |

|

|

2 |

+ |

- |

- |

- |

- |

- |

+ |

+ |

196 |

43,6 |

16,0 |

|

|

3 |

+ |

- |

+ |

- |

+ |

- |

- |

- |

228 |

45,0 |

15,9 |

|

|

4 |

+ |

- |

+ |

- |

+ |

- |

- |

+ |

227 |

40,8 |

17,4 |

|

|

5 |

+ |

- |

- |

+ |

+ |

- |

- |

+ |

180 |

32,4 |

I5,1 |

|

|

6 |

+ |

- |

- |

+ |

- |

+ |

- |

- |

221 |

45,0 |

19,0 |

|

|

7 |

+ |

- |

+ |

+ |

- |

- |

+ |

- |

229 |

34,4 |

19,0 |

|

|

8 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

279 |

39,3 |

18,5 |

|

|

Коэффициенты регрессии для параметров |

|

|

|

|

|

|

|

|

|

|

|

|

|

Y1 (Rсж) |

+218,4 |

+12,4 |

+22,4 |

+8,9 |

-0,16 |

+10,4 |

+4,4 |

+2,4 |

|

|

|

|

|

Y2 |

+40,15 |

+3,27 |

-0,27 |

-2,37 |

-1,86 |

+2,35 |

-0,65 |

-0,075 |

|

|

|

|

|

Y3 |

+17,2 |

+0,51 |

+0,48 |

+0,68 |

-0,26 |

+0,33 |

+0,36 |

-0,83 |

|

|

|

|

Примечание. Прочность на сжатие определялась испытанием образцов-кубов размером 7,07×7,07×7,07 см, на растяжение при изгибе - балочек размером 4×4×16 см и растяжение - стандартных восьмерок с сечением шейки 1,5×2 см.

В результате обработки проведенных экспериментов, реализованных по ортогональным планам, вычислены коэффициенты регрессии по формуле

где N - число опытов в матрице планирования;

Rn - усредненная прочность бетона;

i - номер столбца в матрице планирования.

По результатам опытов были получены уравнения регрессии по прочностям на сжатие, растяжение при изгибе и растяжение на третьи сутки твердения бетона.

Rсж = 218,4 + 12,4X1 + 22,4X2 + 8,9Х3 - 0,16X1X2 + 10,4X1 X3 + 4,4X2X3 + 2,4X1X2X3

Rри = 40,15+ 3,27X1 - 0,27X2 - 2,3Х3 - 1,86 X1X2 + 2,35X1X3 - 0,65X2X3 - 0,075X1X2X3.

Rр = 17,2 + 0,51X1+ 0,48X2 + 0,68Х3 - 0,26X1X2 + 0,33X1X3 + 0,36X2X3 - 0,83X1X2X3.

Оценка пригодности полученных математических моделей по проверке, однородности воспроизводимости (по критерию Кохрена) адекватности модели (по критерию Фишера) и значимости основных коэффициентов уравнений позволила провести некоторые интерпретационные рассуждения, относительно влияния каждого из компонентов или их взаимодействия на свойства бетона.

Анализируя регрессионные уравнения и ориентируясь при этом на численные значения коэффициентов, можно сделать следующие выводы:

на прочность при сжатии положительное влияние оказывает увеличение содержания всех рассматриваемых компонентов. Но особенно благоприятное действие оказывает содержание гранулированного шлака и совместное действие феррохромового шлага и жидкого стекла, а также граншлака и жидкого стекла. В то же время взаимодействие шлаков (феррохромового и гранулированного) снижает прочность на сжатие. Плотность жидкого стекла повышает прочность на сжатие;

на прочность при растяжении в момент изгиба доминирующее и положительное влияние оказывает повышение содержания феррохромового шлака и совместное воздействие ферро-хромового шлака и жидкого стекла;

на прочность при растяжении все компоненты оказывают примерно одинаковое влияние, однако доминирующее положительное влияние оказывает плотность жидкого стекла и содержание феррохромового шлака, а также эффект их взаимодействия.

На основании проведенных исследований установлено, что на промышленном жидком стекле в сочетании с саморассыпающимся феррохромовым шлаком и тонкомолотым гранулированным могут быть получены быстротвердеющие песчаные бетоны, имеющие достаточно высокие прочностные свойства - Rсж до 280 кгс/см2, Rри до 45 кгс/см2 и Rр до 20 кгс/см2.

Наилучшие по прочности составы бетона были использованы для ремонта выбоин и сколов кромок цементобетонных плит на действующем аэродроме. Наблюдения за состоянием ремонтных составов показали, что песчаные бетоны на жидком стекле пластичной консистенции оказались недостаточно трещиностойкими в данных эксплуатационных условиях.

Учитывая, что наличие трещин в ремонтных материалах недопустимо, дальнейшие исследования проводились в направлении поиска трещиностойкого состава песчаного бетона.

Трещиностойкость - комплексное свойство бетонов, зависящее не только от свойств самих материалов, но и от воздействия на них различных и многочисленных факторов и их сочетаний. Однако несомненно, что превалирующее влияние на трещиностойкость оказывают усадочные свойства материала и, главным образом, градиент усадочных деформаций. Немаловажное значение при этом имеет кинетика роста прочности бетона, способствующая повышению сопротивляемости бетона трещинообразованию. Благоприятное сочетание прочностных и усадочных свойств бетона, особенно в ранние сроки твердения, повышает его трещиностойкость.

В связи с этим при лабораторных исследованиях по оптимизации ремонтных составов основное внимание было уделено определению прочностных и усадочных характеристик бетона во времени. Было установлено, что повышение прочности исследуемых составов бетона неизбежно сопровождается увеличением усадочных деформаций. Поэтому задача выбора наиболее трещиностойкого состава заключалась в отыскании состава бетона, сочетающего заданную прочность при минимальной для данного состава усадке или при допустимой усадке, определенной из условия трещиностойкости бетона в рассматриваемой конструкции.

Исследования с целью оптимизации песчаного бетона на жидком стекле о феррохромовым и гранулированным шлаками выполнялись также с применением математического метода планирования эксперимента. Использовалось симплексно-решетчатое планирование, позволившее получить математическое описание зависимостей "Состав-свойство" и построить диаграммы, на которых можно выделить область экстремальных значений.

Свойства изучались в зависимости от концентрации (расхода) компонентов смеси. При этом факторное пространство было представлено правильным симплексом

![]()

с вершинами в (q - 1) - мерном пространстве,

где Xi, - относительное содержание i-ого компонента смеси.

В данном случае изучались свойства четырехкомпонентной смеси с соотношением компонентов Х1 + Х2 + Х3 + Х4 = 1

где Х1 - жидкое стекло;

Х2 - феррохромовый шлак;

Х3 - гранулированный шлак;

Х4, - песок.

Исследовалась не вся область диаграммы "Состав-свойство", представленной на тетраэдре, а лишь локальный участок в виде многогранника.

На основании ранее проведенных исследований ориентировочные границы изменения процентного содержания компонентов смеси по весу приняты в следующих пределах: Х1 - 12-15 %; Х2 - 4,5-7,1 %, Х3 - 12-24 %, Х4 - 68,9-56,1 %.

Для применения метода планирования эксперимента по Шеффе был произведен переход к новой системе координат, и вершины Z1; Z2; Z3,; Z4 приняты самостоятельными, называемые псевдокомпонентами, относительно которых строится симплексная решетка Z1 + Z2 + Z3+Z4 = 1.

Испытываемые составы смесей брали как экспериментальные точки, распределенные по многограннику, включая его вершины. Матрица планирования эксперимента, содержание исходных компонентов в экспериментальных точках и результаты опытов приводятся в табл. 3.

В качестве функций отклика рассматривались: g -объемная масса смеси, кгс/м3; R1сутсж. R28сутсж - прочность на сжатие в кгс/см2, соответственно на 1 сутки и 28 суток воздушно-сухого твердения; Y28сут - усадка в %, через 28 суток после изготовления образцов.

По экспериментальным данным с помощью ЭВМ рассчитаны коэффициенты полиномов Шеффе вида

![]()

и получены квадратичные модели. Уравнения регрессии для каждого исследуемого свойства бетона в системе координат Z1 + Z2 + Z3+Z4 и в исходной системе X1 - Х2 - X3 - Х4 приводятся в табл. 4.

На основании полученных математических зависимостей по заданной сетке на ЭВМ НАИРИ-3 подсчитаны значения исследуемых свойств, по которым на диаграммах построены проекции линий равных значений на симплексе. Для анализа полученных зависимостей "Состав-свойство" диаграммы строились путем сечения тетраэдра и соответственно многогранника плоскостями по оси координат, на которой откладывалось содержание жидкого стекла.

Таблица 3

Матрица планирования и результаты опытов

|

Номер состава |

Z1 |

Z2 |

Z3 |

Z4 |

Содержание по весу % |

Осадка конуса СтройЦНИЛ, см |

Объемная масса, кг/см3 |

Прочность

при сжатии, |

Усадка, |

|

||||

|

X1 |

Х2 |

X3 |

Х4 |

|||||||||||

|

R1сутсж |

R28сутсж |

Y28сут |

|

|||||||||||

|

1 |

1 |

0 |

0 |

0 |

12 |

4,5 |

24 |

59,5 |

0-0,3 |

2085 |

65,1 |

36,2 |

0,226 |

|

|

2 |

0 |

I |

0 |

0 |

12 |

7,1 |

12 |

68,9 |

0-0,5 |

2280 |

106,0 |

49,0 |

0,241 |

|

|

3 |

0 |

0 |

I |

0 |

12 |

7,1 |

24 |

56,9 |

0-0,6 |

1970 |

22,7 |

37,6 |

0,340 |

|

|

4 |

о |

0 |

и |

I |

15 |

0,8 |

18 |

61,2 |

1,4 |

2410 |

150,9 |

140,0 |

0,577 |

|

|

5 |

1/2 |

1/2 |

0 |

0 |

12 |

5,8 |

18 |

64,2 |

0-0,2 |

2120 |

61,1 |

58,3 |

0,227 |

|

|

6 |

1/2 |

0 |

1/2 |

0 |

12 |

5,8 |

24 |

58,2 |

0-0,2 |

2120 |

41,2 |

19,7 |

0,283 |

|

|

7 |

1/2 |

0 |

0 |

1/2 |

13,5 |

5,15 |

21 |

60,35 |

0-0,5 |

2355 |

136,9 |

151,0 |

0,209 |

|

|

8 |

0 |

1/2 |

1/2 |

0 |

12 |

7,1 |

18 |

62,9 |

0-0,2 |

2110 |

73,5 |

63,0 |

0,212 |

|

|

9 |

0 |

0 |

0 |

1/2 |

13,5 |

6,45 |

15 |

65,05 |

0-0,7 |

2320 |

84,3 |

106 |

0,350 |

|

|

10 |

0 |

1/2 |

1/2 |

1/2 |

13,5 |

6,4э |

21 |

59,05 |

0-0,7 |

2190 |

90,9 |

76,5 |

0,338 |

|

Таблица 4

Уравнения регрессии

g = 2085Z1 +2280Z4 + 1970Z3 + 2410Z2 + 250Z1Z4 + 370Z1Z3 + 430Z1Z2 - 60Z4 Z3 - 100Z4Z2 + 0

R1сутсж = 65,1Z1 + 118,5Z4 + 227Z3 + 150,9Z2 - 122,8Z1Z4 - 10,8Z1Z3 + 115,6Z1Z2 + 11,6Z4Z3 + 16,4Z3Z2

R28сутсж = 36,2Z1 + 49Z4 + 37,6Z3 + 140Z2 + 62,8Z1Z4 - 68,8Z1Z3 + 251,6Z1Z2 + 78,8Z4Z3 + 46 Z2Z4 - 49,2Z3Z2

Y28сут = 0,226Z1 + 0,241Z2 + 0,34Z3 + 0,577Z4 - 0,026Z1Z2 + 0Z1Z3 + 0,03Z1Z4 - 0,314Z2Z3 - 0,236Z2Z4 - 482Z3Z4

g = -1279,9X1 - 3508,7X4 + 39,087X3 - 149,09X2 - 11,013X1X4 + 19,863X1X3 + 25,28X1X2 + 36,367X4X3+ 54,733X2X4 - 0,4167X3X2

R1сутсж = 162,04X1 + 458,44X4 - 46,376X3 - 9,296X2 - 23,606X1X4 + 3,0526X1X3 - 1,3669X1X2 - 5,4791X4X3 - 1,5982X2X4 + 0,0806X3X2

R28сутсж = -867,25X1 + 1228,5Х4 - 78,431Х3 - 53,372Х2 - 30,569X1X4 + 13,425X1X3 + 14,788X1X2 - 7,9393Х4Х3 - 10,179X2X4 + 0,547X3X2

Y28сут = -0,1132X1 + 0,0595Х4 + 0,01087X3 + 0,00458X2+ 0,00351X1X4 - 0,00444X1X4 + 0,00161X1X2 +0,00004Х4Х3 - 0,00163Х2Х4 + 0,00085Х3Х2

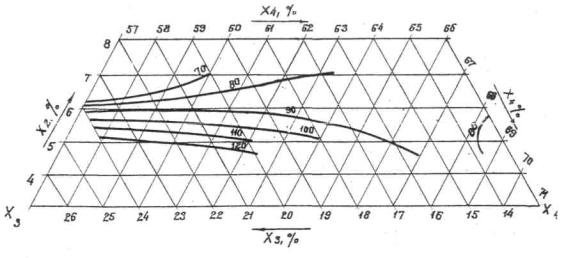

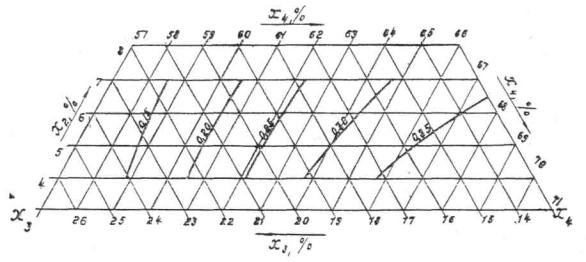

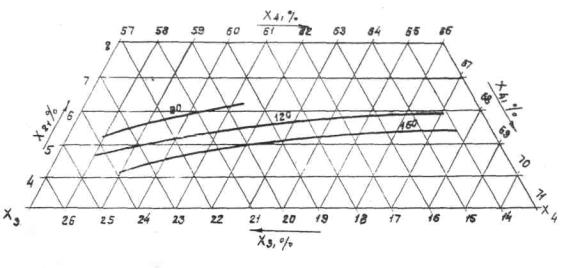

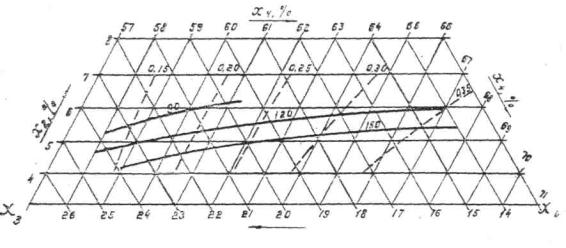

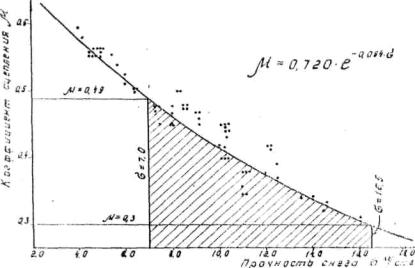

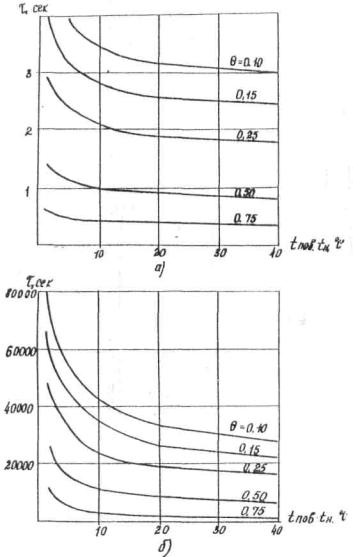

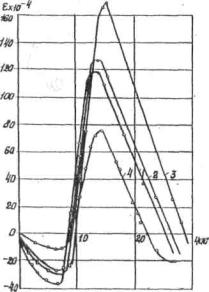

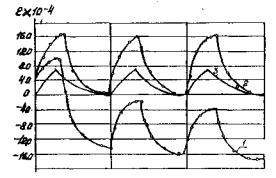

При оптимизации составов наибольший интерес представляют диаграммы, изображенные на рис. 1-3, построенные для смесей с содержанием жидкого стекла 13 % по весу. Применение жидкого стекла в указанном количестве обеспечивает достаточные прочностные характеристики и минимальные усадочные деформации. На диаграмме, представленной на рис. 4, где нанесены изолинии прочности и усадки, точка пересечений изолинии Rсж = 120 кгс/см2 и изолинии усадки 0,2 % определяет состав песчаного бетона, сочетающий наилучшим образом требуемую прочность при минимальной усадке. На основании полученных данных, оптимальный ремонтный состав должен иметь следующее содержание компонентов в % по весу: жидкого стекла - 13, феррохромового шлака - 5, гранулированного шлака - 21, песка - 61.

Таким образом, благодаря применению метода математического планирования экспериментов на основании сравнительно небольшого числа опытов (первая серия по изучению прочностных свойств бетона - 8 опытов и вторая серия по оптимизации составов по прочностным и деформативным свойствам -10 опытов), удалось провести поиск и выбрать ремонтный состав быстротвердеющего бетона на жидком стекле, обладающего требуемыми свойствами.

Рис. 1. Изолинии прочностей при сжатии на 1 сутки воздушно-сухого твердения мелкозернистого бетона

Рис. 2. Изолинии усадок на 28 сутки воздушно-сухого твердения мелкозернистого бетона

Рис. 3 Изолинии прочностей при сжатии на 28 сутки воздушно-сухого твердения мелкозернистого бетона

Рис 4. Изолинии прочностей при сжатии (сплошные линии) и усадок (пунктирные линии) на 28 сутки воздушно-сухого твердения мелкозернистого бетона на жидком стекле ((X4 = 13% с феррохромовым и гранулированным шлаками

Литература

1. Некрасов К.Д., Тарасова А.П. Жаростойкие бетоны на жидком стекле с различными добавками. Сборник НИИЖБ "Жаростойкие бетоны", М., Стройиздат, 1964.

2. Адлер Ю.П., Маркова Е.В., Грановский Ю.В. Планирование эксперимента при поиске оптимальных условий. М., "Наука", 1971.

3. Новые идеи в планировании эксперимента. Под редакцией Налимова В.В. М.;"Наука", 1969.

Канд. техн. наук Л.И., Горецкий

ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРНОГО ПЕРЕПАДА, ВЫЗЫВАЮЩЕЕ ГОРИЗОНТАЛЬНЫЕ ПЕРЕМЕЩЕНИЯ ПЛИТ ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ

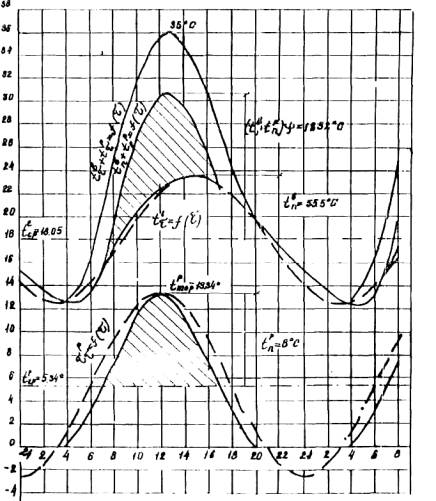

При эксплуатационном содержании аэродромных покрытий и при расчете рациональных размеров цементобетонных плит очень важно знать возможное изменение ширины шов, т.е. горизонтальные перемещения плит. Для этого необходимо определять изменение температур в течение суток по длине плиты, так называемое линейное изменение температур при перепаде температур на верхней и нижней поверхностях покрытия и по глубине., Изменение температур в этих точках различно по величине, ибо функция распределения температуры по толщине покрытия выражается различными законами и зависит от времени суток и сезона года.

Следовательно, поскольку температура по толщине покрытия не одинакова, то и относительные деформации в отдельных точках (слоях) должны были бы быть различными по величине. Однако различных по своему абсолютному значению относительных деформаций (сжатия и растяжения) в покрытиях возникнуть не может, так как цементобетонные плиты монолитны (имеют сплошность связей по всей толщине), и каких-либо сдвигов между отдельными слоями не происходит. Такие деформации могли бы произойти в том случае, если бы плиты состояли из отдельных тонких пластинок, имеющих полную и независимую друг от друга свободу перемещений, как, например, пластины составных рессор, принцип устройства которых позволяет каждой пластине, если пренебречь силами трения между ними, самостоятельно деформироваться. Фактические деформации удлинения или укорочения цементобетонных плит происходя! одновременно и одномерно по всему вертикальному сечению, и если плиты имеют большие размеры или достаточно сильное закрепление на контуре, препятствующие короблению, то они произойдут по линии, параллельной вертикальной оси Z.

При обозначении, фактической деформации, обусловленной монолитностью цементобетонных покрытий через ξф, , напряжения σ в отдельных слоях покрытия будут определяться по формуле

|

|

(1) |

где E - модуль упругости цементобетона;

μ - коэффициент Пуассона;

α - коэффициент теплодеформативности цементобетона;

tneр - температурный перепад в течение суток или года;

ξф - фактическая деформация.

Значение температурного перепада tneр необходимо принимать исходя из возникающего в покрытии температурного поля, и в частности в зависимости от характера распределения температур по толщине покрытия. В опубликованной ранее работе автора [1] , как первое приближение температурный перепад принимался в средней зоне плиты, что справедливо при прямолинейном вертикальном или косом изменении температуры по толщине покрытия. Однако поскольку эпюра напряжений ограничена экспонентоциальным законом, то температурный перепад необходимо находить на глубине нулевых значений напряжений, равной

n0 = ηn,

где η - величина, показывающая часть (долю) от полной толщины покрытия η < 1

В этом случае температурный перепад с учетом нагрева поверхности покрытия окружающим воздухом и солнечной радиацией будет равен

|

|

(2) |

где

|

|

(3) |

|

(4) |

![]() - максимальный перепад температуры в течение

дня;

- максимальный перепад температуры в течение

дня;

![]() -

максимальный перепад температуры в течение ночи;

-

максимальный перепад температуры в течение ночи;

![]() - максимальное значение температуры на поверхности покрытий в течение суток;

- максимальное значение температуры на поверхности покрытий в течение суток;

![]() - минимальное значение температуры на поверхности покрытия в течение суток;

- минимальное значение температуры на поверхности покрытия в течение суток;

tэкв- эквивалентная температура нагрева покрытия за счет солнечной радиации.

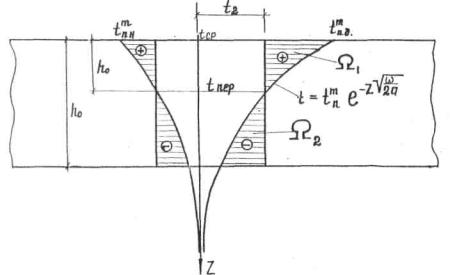

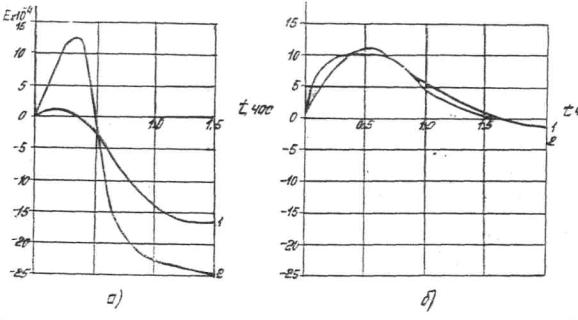

Значение h0 может быть найдено из условия равенства площадей напряжений Ω1 = Ω2 (рис. 1), выраженных следующими уравнениями:

|

|

(5) |

|

|

(6) |

Можно записать, что

|

|

(7) |

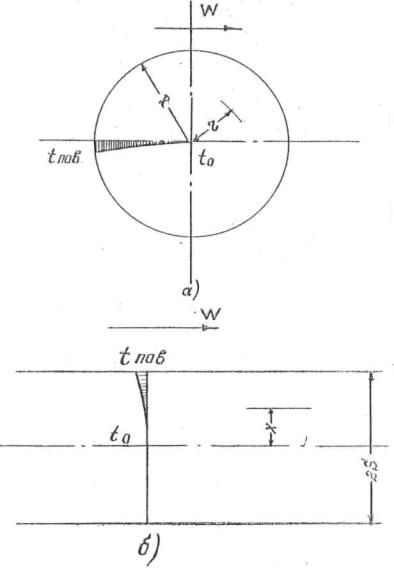

Рис. 1. Эпюра температурных напряжений в цементобетонном покрытии толщиной h, определяющая температурный перепад tпер по линии нулевых напряжений на глубине hо

Тогда, подставляя в уравнения (5) и (6) значения t2 , приравнивая Ω1 = Ω2 и интегрируя, получим

или

откуда

![]()

или

и

|

|

(8) |

Решая

уравнения (8), получим следующие значения h0,

η и ![]() в зависимости

от толщины покрытия h и коэффициентов

температуропроводности a, приведенные в таблице.

в зависимости

от толщины покрытия h и коэффициентов

температуропроводности a, приведенные в таблице.

Таблица

|

h, м |

a =0,003; |

a =0,004; |

a =0,005; |

||||||

|

h0 |

η |

μ |

h0 |

η |

μ |

h0 |

η |

μ |

|

|

0,05 |

0,0245 |

0,492 |

0,85 |

0,0246 |

0,491 |

0,86 |

0,0247 |

0,48 |

0,88 |

|

0,1 |

0,047 |

0,48 |

0,733 |

0,0475 |

0,476 |

0,76 |

0,048 |

0,472 |

0,79 |

|

0,15 |

0,069 |

0,465 |

0,63 |

0,0695 |

0,462 |

0,67 |

0,07 |

0,464 |

0,7 |

|

0,2 |

0,09 |

0,45 |

0,554 |

0,091 |

0,455 |

0,59 |

0,092 |

0,46 |

0,63 |

|

0,15 |

0,108 |

0,432 |

0,5 |

0,11 |

0,444 |

0,533 |

0,112 |

0,448 |

0,56 |

|

0,3 |

0,126 |

0,42 |

0,44 |

0,129 |

0,43 |

0,48 |

0,131 |

0,436. |

0,51 |

|

0,35 |

0,143 |

0,468 |

0,39 |

0,147 |

0,42 |

0,43 |

0,148 |

0,422 |

0,47 |

|

0,4 |

0,158 |

0,395 |

0,357 |

0,162 |

0,405 |

0,398 |

0,167 |

0,418 |

0,43 |

|

0,45 |

0,174 |

0,385 |

0,32 |

0,178 |

0,395 |

0,36 |

0,182 |

0,403 |

0,39 |

|

0,5 |

0,187 |

0,375 |

0,29 |

0,194 |

0,388 |

0,33 |

0,199 |

0,399 |

0,36 |

|

0,55 |

0,198 |

0,36 |

0,27 |

0,205 |

0,36 |

0,304 |

0,214 |

0,389 |

0,34 |

|

0,6 |

0,21 |

0,35 |

0,25 |

0,222 |

0,37 |

0,284 |

0,228 |

0,38 |

0,31 |

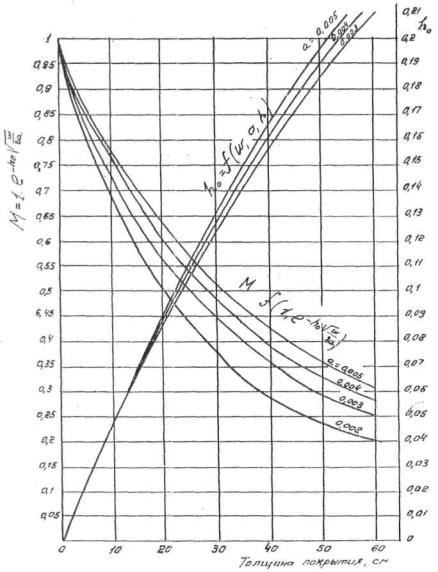

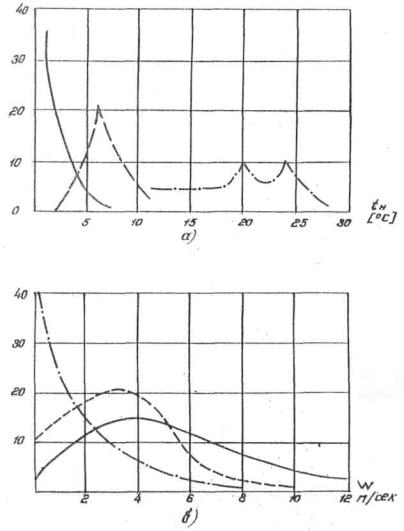

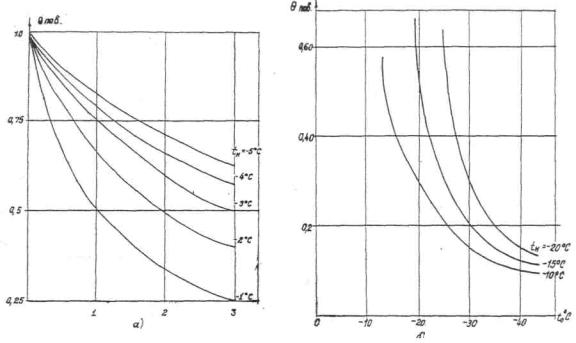

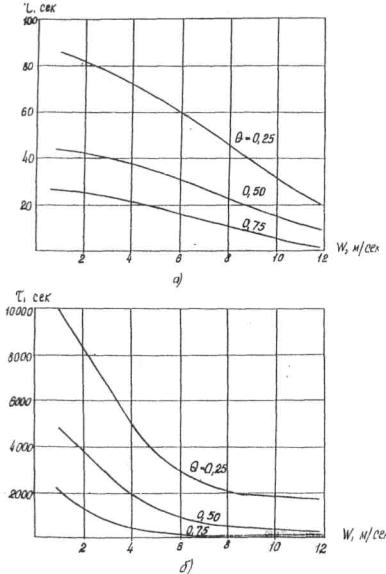

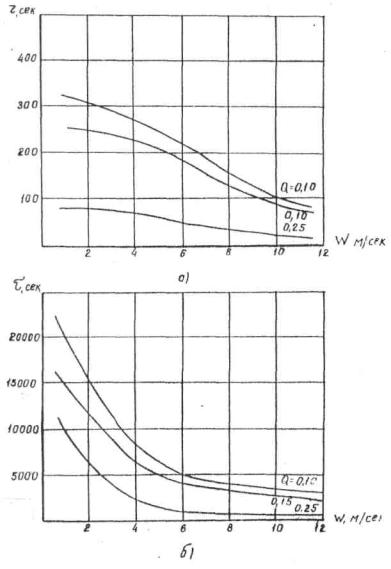

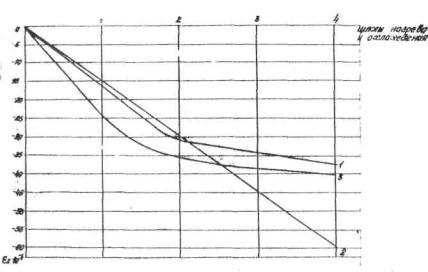

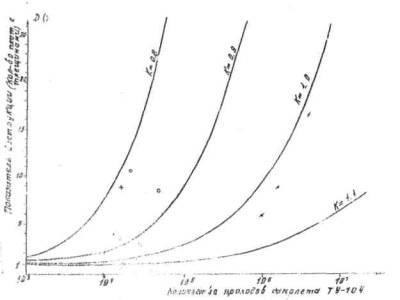

Рис. 2. Изменение параметра ![]() в зависимости от толщины покрытия h при различных значениях коэффициента

температуропроводности Q

в зависимости от толщины покрытия h при различных значениях коэффициента

температуропроводности Q

Значения параметра ![]() в зависимости от толщины покрытия h и

коэффициента температуропроводности при их значениях, отличающихся от

приведенных в таблице, можно находить по

графику рис. 2.

в зависимости от толщины покрытия h и

коэффициента температуропроводности при их значениях, отличающихся от

приведенных в таблице, можно находить по

графику рис. 2.

Литература

Горецкий Л.И. Теория и расчет цементобетонных покрытий на температурные воздействия. М., Транспорт, 1965.

Канд. техн. наук Л.И. Горецкий

АНАЛИТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОЙ СУММАРНОЙ ТЕМПЕРАТУРЫ НАГРЕВА ПОВЕРХНОСТИ АЭРОДРОМНЫХ ПОКРЫТИЙ

Воздействие температуры окружающей среды, а также высоких температур газовых струй реактивных двигателей на аэродромные покрытия вызывает, как известно, значительные температурные напряжения, приводящие в ряде случаев к разрушению покрытий. Эта: напряжения должны учитываться при проектировании (расчете) покрытий, но в процессе эксплуатации аэродромов температура может превышать среднестатистические (расчетные), и тогда надо правильно оценить возникшие напряжения. Они могут быть ослаблены чисто эксплуатационными мерами, как, например, прекратить полеты в самые жаркие часы, что вполне возможно в аэропортах с малой и средней интенсивностью движения самолетов, или организовать полив холодной водой.

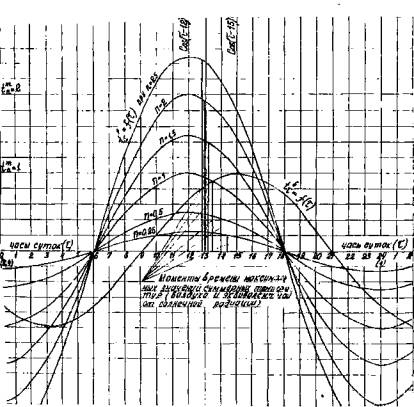

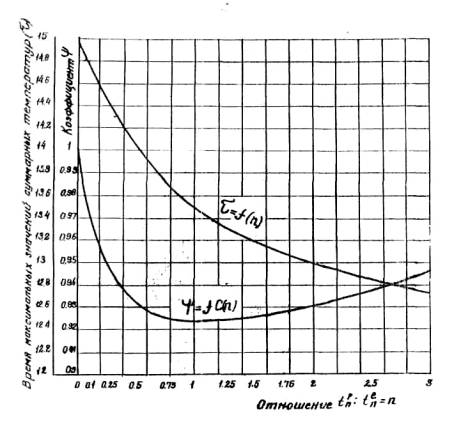

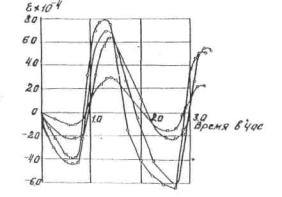

Температура поверхности покрытий в зависимости от величин отдельных составляющих теплового баланса местности изменяется по косинусоидальному (синусоидальному) закону. Она равна температуре окружающего воздуха и эквивалентной температуре от воздействия солнечной радиации, максимум значений которых достигает в различные моменты времени, обычно в 12 и 15 ч. Следовательно, максимальная суммарная температура в общем может быть в любом интервале времени между 12 и 15 ч, и это зависит от соотношения амплитуд колебаний эквивалентной температуры и наружного воздуха. Задача в такой постановке решается путем наложения двух косинусоид, имеющих сдвиг фаз на 3 ч и отыскания экстремума функции

|

|

(1) |

где ![]() - среднесуточная

температура воздуха;

- среднесуточная

температура воздуха;

|

|

(2) |

![]() - максимальная температура воздуха в течение суток;

- максимальная температура воздуха в течение суток;

![]() - минимальная температура воздуха в течение суток;

- минимальная температура воздуха в течение суток;

![]() - амплитуда колебания (отклонение от среднесуточной) температуры воздуха;

- амплитуда колебания (отклонение от среднесуточной) температуры воздуха;

|

|

(3) |

![]() - среднесуточная эквивалентная температура нагрева покрытия за счет

солнечной радиации;

- среднесуточная эквивалентная температура нагрева покрытия за счет

солнечной радиации;

|

|

(4) |

ρ - коэффициент поглощения солнечной радиации поверхностью покрытия;

Iср.час среднечасовая за сутки интенсивность солнечной радиации;

Кп - коэффициент, учитывающий ослабление солнечной радиации из-за запыленности воздуха над аэродромом;

ан - коэффициент теплоперехода;

![]() амплитуда колебаний

(отклонение от средней) эквивалентной температуры вследствие нагрева покрытия

за счет солнечной радиации;

амплитуда колебаний

(отклонение от средней) эквивалентной температуры вследствие нагрева покрытия

за счет солнечной радиации;

|

|

(5) |

Imax.час - максимальное значение в течение суток интенсивности солнечной радиации.

Уравнение (I) можно преобразовать, используя известное тригонометрическое равенство

|

|

(6) |

Тогда при ![]() получим

получим

|

|

(7) |

Найдя далее, что cos 3,93 = sin 3,93 = -0,707, cos 3,14 = -1 и sin 3,15 = 0, можно записать

|

|

(8) |

Соотношение

амплитуд колебаний температур ![]() :

:![]()

![]()