|

|

|

СМЕСЬ СУХАЯ РАСТВОРНАЯ ЗАЩИТНАЯ

ПРОНИКАЮЩЕГО ДЕЙСТВИЯ КОЛЬМАТЕКС

(COLMATEX)

Технические условия

ТУ 5745-007-47517383-2004

Взамен ТУ

5745-006-47517383-03

Введены в действие с 01 января

2004г.

|

|

|

Новосибирск 2004

Содержание

|

3. ТРЕБОВАНИЯ ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ 6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ ПЕРЕЧЕНЬ нормативных документов, на которые даны ссылки в Технических условиях

|

Настоящие технические условия распространяются на смесь сухую растворную, защитную, проникающего действия КОЛЬМАТЕКС (далее КОЛЬМАТЕКС или раствор).

При затворении сухой смеси водой КОЛЬМАТЕКС представляет собой цементный раствор с добавками, защитный, проникающего действия, предназначенный для повышения плотности, прочности и эксплуатационной долговечности капиллярно-пористых строительных материалов (тяжелых, легких, мелкозернистых, ячеистых бетонов и кирпича), а также для защиты конструкций из этих материалов от проникновения различных жидкостей и газов и придания им белизны.

Защитный состав КОЛЬМАТЕКС применяют в качестве материала защитного покрытия как со стороны действия факторов внешней среды, так и с внутренней стороны конструкции. КОЛЬМАТЕКС может использоваться для ремонта поверхностей вышеперечисленных конструкций с эффектом осветления, в том числе на контакте с питьевой водой.

Пример записи при заказе смеси и в других документах: КОЛЬМАТЕКС - ТУ 5745-007-47517383-2004.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Смесь сухая растворная, защитная, проникающего действия КОЛЬМАТЕКС должна приготавливаться в соответствии с требованиями настоящих технических условий по технологическому регламенту, утвержденному в установленном порядке.

1.2. Требования к исходным материалам.

Материалы, используемые для приготовления КОЛЬМАТЕКС, должны удовлетворять требованиям нормативно-технической документации, приведенной в табл. 1.

Таблица 1. Нормативно-технические требования к материалам

|

|

Наименование материала |

Нормативно-техническая документация |

Назначение |

|

1 |

Песок для строительных работ |

Заполнитель |

|

|

2 |

Цемент ПЦДО и ПЦД5 |

Вяжущее |

|

|

3 |

Комплекс химически активных реагентов |

Патент РФ №2072335 от 27.01.97 |

Модифицирующая добавка |

|

4 |

Диоксид титана |

ГОСТ 9808-84 |

Пигмент |

1.3. Вещественный состав КОЛЬМАТЕКС должен соответствовать нормам, приведенным в табл. 2.

Таблица 2. Вещественный состав КОЛЬМАТЕКС

|

|

Наименование компонента |

Массовая доля компонента, % |

|

1 |

Комплекс реагентов, не менее |

5 ± 0.1 |

|

2 |

Портландцемент М400, не менее |

49 ± 2.0 |

|

3 |

Кварцевый песок без органических включений |

43 + 2.0 |

|

4 |

Диоксид титана, не менее |

3 ± 0.1 |

1.4. По физико-механическим характеристикам сухая смесь, раствор и затвердевший раствор КОЛЬМАТЕКС в возрасте 28 суток должны соответствовать требованиям, указанным в табл. 3.

Таблица 3. Физико-механические характеристики КОЛЬМАТЕКС

|

Наименование показателей |

Нормативное значение |

|

Сухая смесь |

|

|

Внешний вид |

Серый порошок с белыми включениями |

|

Насыпная плотность, кг/м3 |

1500 |

|

Массовая доля влаги, %, не более |

2.5 |

|

Максимальная крупность наполнителя, мм, не более |

0.7 |

|

Растворная смесь |

|

|

Средняя плотность, кг/м3 |

2300 |

|

Подвижность, см (минимум / максимум) |

2/15 |

|

Водоотделение * |

нет |

|

Температура применения, °С * |

не ниже + 5 |

|

Сроки схватывания (начало, не менее/окончание, не более), мин |

10/85 |

|

Затвердевший раствор |

|

|

Прочность на сжатие, МПа, не менее |

20 |

|

Марка по морозостойкости, циклы, не менее |

F300 |

|

Марка по водонепроницаемости, не менее |

W8 |

|

Средняя плотность, кг/м3 |

2400 |

|

Адгезия к бетону, МПа, не менее |

2.0 |

|

Белизна, % абсолютной шкалы, не менее * |

60 |

|

* - справочный показатель |

|

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. КОЛЬМАТЕКС пожаро - и взрывобезопасен, вещество нерадиоактивное, умеренно опасное: 3 класс опасности по ГОСТ 12.1.007, ПДК в воздухе рабочей зоны по ГОСТ 12.1.005-1 мг/м3.

2.2. КОЛЬМАТЕКС в сухом состоянии токсичен. Длительное вдыхание пыли сухой смеси КОЛЬМАТЕКС способно вызвать раздражающее воздействие на кожу и слизистые оболочки дыхательных путей.

2.3. Все работы по производству КОЛЬМАТЕКС должны производиться в помещениях, оборудованных местной и общеобменной приточно-вытяжной вентиляцией по ГОСТ 12.4.021. Вентиляция должна обеспечивать требуемую чистоту воздуха рабочей зоны. Содержание вредных веществ не должно превышать предельно-допустимых концентраций, приведенных в табл. 4.

Таблица 4. Предельно допустимые концентрации вредных веществ

|

Наименование веществ |

ПДК по ГОСТ 12.1.005-88 мг/м3 |

Класс опасности по ГОСТ 12.1.007-76* |

|

Силикатсодержащая пыль |

6.0 |

III |

|

Кремния диоксид |

1.0 |

III |

|

Диоксид титана |

10.0 |

IV |

|

Динатрий карбонат |

2.0 |

III |

|

Натрий нитрат |

5.0 |

III |

|

Динатрий нитрат |

10.0 |

IV |

|

Кальций дихлорид |

2.0 |

III |

|

Кальций дигидроксид |

2.0 |

III |

![]() 2.4.

Контроль за состоянием воздушной среды производят по ГОСТ

12.1.007 согласно графику, утвержденному в установленном на предприятии

порядке.

2.4.

Контроль за состоянием воздушной среды производят по ГОСТ

12.1.007 согласно графику, утвержденному в установленном на предприятии

порядке.

2.5. Контроль за содержанием вредных веществ в воздухе рабочей зоны осуществляется периодически в соответствии с ГОСТ 12.1.005.

2.6. Работающие со смесью КОЛЬМАТЕКС должны быть обеспечены специальной одеждой из хлопчатобумажной ткани и индивидуальными защитными средствами (спецобувью, очками, перчатками, респираторами) в соответствии с ГОСТ 12.4.103 и ГОСТ 12.4.011, а также соблюдать меры личной гигиены.

2.7. При работах с КОЛЬМАТЕКС необходимо пользоваться респираторами типа «Лепесток» и ШБ-1 по ГОСТ 12.4.028 или РУ-60М по ГОСТ 17269-71.

2.8. Лица, участвующие в работах, связанных с производством, должны проходить при приеме на работу и периодически (не реже 1 раза в год) медицинский осмотр и специальный инструктаж по технике безопасности, а также обучение согласно ГОСТ 12.0.004.

2.9. Оценка исходных строительных материалов и химических реагентов по удельной эффективной активности естественных радионуклидов и гигиенической безопасности осуществляется по документам поставщиков, которые выдаются органами Госсанэпидемнадзора Российской Федерации в установленном порядке.

Удельная эффективная активность естественных радионуклидов (Аэфф) исходного сырья и КОЛЬМАТЕКС не должна превышать 370 Бк/кг в соответствии с СП 2.6.1.758-99.

2.10. Контроль за гигиенически значимыми показателями в питьевой воде: цветность, мутность, запах, рН, нитраты, нитриты, аммиак проводится в соответствии с СанПиН 2.1.4.1074-01 при сдаче в эксплуатацию объекта, покрытого КОЛЬМАТЕКС. Оценка исходного материала КОЛЬМАТЕКС по радиационной безопасности осуществляется на предприятии-изготовителе не реже 1 раза в год.

3. ТРЕБОВАНИЯ ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

3.1. Производство КОЛЬМАТЕКС не должно располагаться в жилой зоне населенного пункта.

3.2. Величины ПДВ и материалы по их обоснованию должны быть согласованы с органами, осуществляющими контроль за охраной атмосферы от загрязнения, и утверждены в установленном порядке.

3.3. Контроль предельно допустимых выбросов производится постоянно в соответствии с требованиями ГОСТ 17.2.3.02.

3.4. В случае превышения ПДВ должна быть предусмотрена очистка удаляемого вентиляцией воздуха на газоочистных установках.

3.5. Контейнеры для сбора твердых отходов должны быть герметичными.

3.6 Твердые отходы должны транспортироваться в герметичной таре в места, специально предназначенные для хранения и переработки таких отходов.

4. ПРАВИЛА ПРИЕМКИ

4.1. Сухая смесь КОЛЬМАТЕКС принимается партиями службой технического контроля предприятия-изготовителя путем проведения приемо-сдаточного и периодического контроля.

4.2. За партию КОЛЬМАТЕКС принимают количество материала одного номинального состава, приготовленного по единой технологии и при неизменном качестве составляющих.

Объем партии КОЛЬМАТЕКС может быть установлен по согласованию с потребителем, но не более объема месячной выработки и не более 25 тонн.

4.3. Приемо-сдаточному контролю подлежат все партии КОЛЬМАТЕКС по всем нормируемым показателям качества (см. табл. 3).

4.4. Внешний вид, влажность и время схватывания КОЛЬМАТЕКС контролируется не реже одного раза в смену и при проведении приемо-сдаточного контроля.

4.5. Периодический контроль КОЛЬМАТЕКС по показателям прочности, морозостойкости, водонепроницаемости, сроков схватывания проводят перед началом массового изготовления при изменении технологии или качества сырья, но не реже 1 раза в 6 месяцев.

4.6. При приемке каждой партии из нее из разных мест отбирают 2% упаковочных единиц (мешков), но не менее трех упаковочных единиц, и контролю подвергается каждая упаковочная единица.

4.7. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю, производят повторную проверку удвоенного количества пробы, отобранной от той же партии.

При несоответствии результатов повторной проверки требованиям настоящих технических условий хотя бы по одному показателю, все партии бракуются.

4.8. Потребитель имеет право осуществлять контрольную проверку количества и качества КОЛЬМАТЕКС в соответствии с требованиями и методами настоящих технических условий.

4.9. Изготовитель обязан сообщить потребителю по его требованию результаты контрольных испытаний не позднее, чем через трое суток после их окончания, а в случае не подтверждения нормируемого показателя - сообщить об этом потребителю немедленно.

4.10. Каждая партия продукции должна сопровождаться документом о качестве (паспорт качества), в котором необходимо указать;

- наименование и адрес предприятия-изготовителя;

- наименование продукта;

- дата выпуска;

- номер партии в формате «Трехзначный номер партии - две последние цифры года);

- массу нетто, кг;

- значение нормируемых показателей качества КОЛЬМАТЕКС;

- гарантийный срок хранения;

- обозначение настоящих технических условий.

5. МЕТОДЫ КОНТРОЛЯ

5.1. Отбор проб.

5.1.1. Точечные пробы продукта из одной упаковочной единицы отбирают щупом или пробоотборником любой конструкции, погружая его на разную глубину мешка с сухой смесью КОЛЬМАТЕКС.

Масса

отобранной точечной пробы должна быть не менее

Отобранные точечные пробы КОЛЬМАТЕКС соединяют, тщательно перемешивают и отбирают среднюю пробу. Средние пробы объединяют в усредненную пробу контролируемой партии продукции.

Масса усредненной пробы должна быть достаточной для проведения всех испытаний, предусмотренных настоящими ТУ.

5.1.2. Усредненную пробу помещают в чистую, сухую, плотно закрываемую банку или пакет из влагонепроницаемого материала. На банку наклеивают, а в пакет вкладывают этикетку с обозначениями наименования предприятия-изготовителя, наименования продукта, номера партии и даты отбора пробы.

5.2. Внешний вид продукции определяется визуально.

5.3. Определение влажности производится по ГОСТ 8735.

5.4. Определение сроков схватывания КОЛЬМАТЕКС производится по ГОСТ 310.3.

5.5. Определение массы нетто упаковки КОЛЬМАТЕКС.

Среднюю массу нетто упаковки КОЛЬМАТЕКС определяют, вычитая из средней массы брутто мешка с КОЛЬМАТЕКС среднюю массу мешка. Для определения средней массы брутто мешка с КОЛЬМАТЕКС одновременно взвешивают 10 мешков, отобранных выборочно из партии, и результат делят на 10. Среднюю массу мешка определяют путем одновременного взвешивания 10-ти мешков, отобранных выборочно из партии, и результат делят 10.

5.6. Определение прочности на сжатие КОЛЬМАТЕКС.

Прочность на сжатие определяют по ГОСТ 5802-86 «Растворы строительные. Методы испытаний».

Растворную смесь КОЛЬМАТЕКС приготавливают путем перемешивания сухого состава с водой в соотношении 1:0.25 (водоцементное отношение В/Ц = 0.5). Для изготовления образцов используют формы типа ФК-70 по ГОСТ 22685 с поддонами.

5.7. Определение морозостойкости КОЛЬМАТЕКС.

Марку по морозостойкости определяют по ГОСТ 10060.1-95 или по ГОСТ 10060.2-95, используя образцы, изготовленные из раствора по п. 5.6. настоящих ТУ.

5.8. Определение водонепроницаемости КОЛЬМАТЕКС.

Марку по водонепроницаемости определяют по ГОСТ 12730.5, используя раствор по п. 5.6.

5.9. Защита конструкции слоем КОЛЬМАТЕКС.

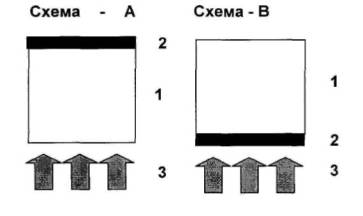

Подбирают контрольный состав бетона или раствора с маркой по водонепроницаемости W2. Из этого состава изготавливают 2 типа образцов, торцевую поверхность которых покрывают растворной смесью КОЛЬМАТЕКС и испытывают по ГОСТ 12730.5 по схемам А и Б.

1. Контрольный образец

2. Защитный слой КОЛЬМАТЕКС

3. Направление градиента давления

Защитный слой КОЛЬМАТЕКС изготавливают

по п. 5.6. и наносят на контрольный образец слоем толщиной

После изготовления полученные основные образцы должны храниться в камере нормального твердения при температуре (20±2)°С и относительной влажности воздуха не менее 95% - в течение не менее 7 суток.

Требования ТУ считаются выполненными, если по каждой из схем

∆W= W0CH - Wконmp > 2ступеням.

5.10. Белизну затвердевшего раствора КОЛЬМАТЕКС определяют по коэффициенту отражения в процентах абсолютной шкалы.

5.10.1. Коэффициент отражения определяют при помощи фотометра, оснащенного фотоэлектрической регистрацией показателей и обеспечивающего допускаемый предел относительной погрешности определения не более 1,5%.

5.10.2. В качестве эталона для определения коэффициента отражения применяют молочное матовое стекло типа МС-20 с коэффициентом отражения не менее 95%, на которое должно иметься свидетельство, выданное в установленном порядке.

5.10.3. Для определения коэффициента отражения используют образцы, изготовленные из раствора по п. 5.6, в возрасте 28 суток. Поверхности образцов не должны иметь наплывов, трещин и раковин.

5.10.4. Коэффициент отражения определяют параллельно на трех поверхностях одного образца. За результат определения принимают среднее арифметическое трех испытаний, выраженное в процентах, с точностью до 1%.

5.10.5. Белизну определяют согласно инструкции, прилагаемой к фотометру, не применяя светофильтры.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

6.1. Сухая смесь КОЛЬМАТЕКС упаковывается в четырех- или пятислойные бумажные мешки марок НМ, БМ, ВМ, ВМП, БМП по ГОСТ 2226 или полиэтиленовые мешки М-10-00220 по ГОСТ 17811.

Предельная масса брутто мешка с защитным составом КОЛЬМАТЕКС

не должна превышать

По согласованию с потребителем масса нетто отдельной упаковки

КОЛЬМАТЕКС может быть

Допускаемое отклонение массы нетто одной упаковочной единицы КОЛЬМАТЕКС не должно превышать ± 3%.

6.2. Маркировка на мешке с КОЛЬМАТЕКС наносится на этикет, который приклеивается к мешкам или вкладывается в мешки и имеет следующие данные:

- наименование предприятия-изготовителя;

- наименование продукта;

- номер партии в формате «Трехзначный номер партии - две последние цифры года»;

- масса нетто, кг;

- дата изготовления; - срок хранения;

- обозначение настоящих технических условий;

- общую инструкцию по применению;

- условия хранения.

6.3. КОЛЬМАТЕКС транспортируют всеми видами транспорта в крытых транспортных средствах, предохраняющих от попадания влаги и загрязнений, в соответствии с правилами перевозок грузов, действующими для данного вида транспорта.

6.4. КОЛЬМАТЕКС хранят в отапливаемых закрытых складских помещениях в ненарушенной упаковке предприятия-изготовителя.

6.5. При

хранении упаковки с КОЛЬМАТЕКС укладывают вплотную на поддоны в ряды по высоте не более

6.6. Не допускается хранить КОЛЬМАТЕКС с нарушенной упаковкой в складах амбарного типа.

6.7. При хранении КОЛЬМАТЕКС в ненарушенной упаковке более 6 месяцев производится его испытание по всем нормируемым показателям качества или его сухое перемешивание с добавлением 20% цемента активностью не менее 400.

7. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

Применение КОЛЬМАТЕКС должно производиться в соответствии с требованиями «Технологии по применению защитного состава КОЛЬМАТЕКС» предприятия «Кальматрон-Н» или согласно требованиям «Инструкции по применению защитного состава КОЛЬМАТЕКС», наклеенной или вложенной в мешок.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель гарантирует соответствие КОЛЬМАТЕКС всем нормируемым показателям качества данных ТУ при соблюдении условий транспортировки и хранения.

8.2. Гарантийный срок хранения КОЛЬМАТЕКС при соблюдении вышеперечисленных условий - 6 месяцев со дня изготовления.

ПЕРЕЧЕНЬ

нормативных документов, на которые даны ссылки в Технических условиях

1. ГОСТ 8736-93 Песок для строительных работ. Технические условия.

2. ГОСТ 10178-85* Портландцемент и шлакопортландцемент. Технические условия.

3. ГОСТ 2226-88* Мешки бумажные. Технические условия.

4. ГОСТ 17811-78 Мешки полиэтиленовые для химической продукции.

5. ГОСТ 14192-96* Маркировка грузов.

6. ППБ 01-93 Правила пожарной безопасности.

7. ГОСТ 12.1.005-88* ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

8. ГОСТ 12.4.021-75* ССБТ. Системы вентиляционные. Общие требования.

9. ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

10. ГОСТ 8735-88* Песок для строительных работ. Методы испытаний.

11. ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема.

12. ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам.

13. ГОСТ 10060.1-95 Бетоны. Базовый метод определения морозостойкости.

14. ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании.

15. ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости.

16. ГОСТ 9808-84 Диоксид титана (рутил).

17. ГОСТ 17269-71 Респираторы фильтрующие газопылезащитные РУ-60 м и РУ-60 му. Технические условия.

18. ГОСТ 12.1.007-76* ССБТ. Вредные вещества. Классификация и общие требования безопасности.

19. ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

20. ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

21. ГОСТ 12.4.028-76* ССБТ. Респираторы ШБ-1 «Лепесток». Технические условия.

22. ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями.

23. ГОСТ 22685 Формы для изготовления контрольных образцов бетона. Технические условия.

24. СП 2.6.1.758-99 «Нормы радиационной безопасности» (НРБ 99)

25. СанПиН 2.1.4.1074-01 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества».