Министерство монтажных и специальных строительных работ СССР

Главмонтажавтоматика

|

|

|

Группа П21 ВИФС |

|

СОГЛАСОВАНО Главный инженер В/О «Металлургзарубежстрой»

|

|

|

ОПРАВЫ ЗАКЛАДНЫЕ

Технические условия

ТУ36.1138-83

(Взамен ТУ36.1138-74 и ТУ36.ЭД1.1138-78)

Срок действия с 15.02.1984 г.

до 15.02.1994 г.

(Измененная редакция, Изм. № 2).

|

СОГЛАСОВАНО Главный инженер Управления «Загранкомплектавтоматика»

Главный инженер треста «Промавтоматика»

|

|

|

|

Заместитель директора ГПИ «Проектмонтажавтоматика» - БОС

|

|

|

|

Главный инженер треста "Уралмонтажавтоматика"

|

|

|

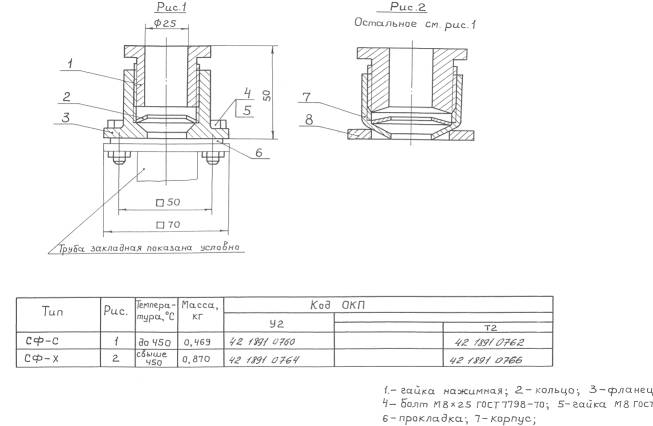

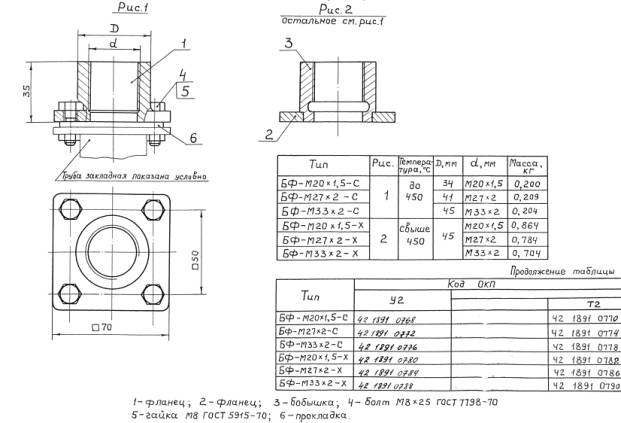

Настоящие технические условия распространяются на оправы закладные, состоящие из трубы закладной и сальника с фланцем или из трубы закладной и бобышки с фланцем. Оправы закладные предназначены для установки преобразователей термоэлектрических по ГОСТ 6616-74 в кирпичной кладке печей и аппаратах с внутренней кирпичной кладкой. Материал трубы выбирается в зависимости от измеряемой температуры: при температуре до 450 °С - сталь углеродистая обыкновенного качества по ГОСТ 380-71, при температуре свыше 450 °С - 12×18H10Т ГОСТ 9941-81. Сальник с фланцем и бобышка с фланцем изготавливаются методом литья под давлением из алюминиевого сплава для применения при температуре до 450 °С, а при температуре свыше 450 °С - из стали А20 ГОСТ 1414-75. Фланец, привариваемый к трубе, сальнику и бобышке, предназначенным для работы при температуре свыше 450 °С, изготавливается из стали В Ст3 кп2 ГОСТ 380-71. Для трубы, применяемой при температуре до 450 °С, используется этот же фланец.

Настоящие технические условия устанавливают требования к оправам закладным, изготовляемым для нужд народного хозяйства и для поставки на экспорт.

Климатическое исполнение оправ закладных У и Т категории 2 по ГОСТ 15150-69.

Пример записи при заказе:

трубы закладной длиной 197 мм для температуры до 450 °С -

"Труба закладная 197-C У2 ТУ36.1138-83";

"Труба закладная 197-C Т2 ТУ36. 1138-83";

трубы закладной длиной 197 мм для температуры свыше 450 С -

"Труба закладная 197-Х У2 ТУ36. 1138-83";

"Труба закладная 197-Х Т2 ТУ36. 1138-83";

сальник с фланцем для температуры до 450 С -

"Сальник с фланцем СФ-С У2 ТУ36. 1138-83";

"Сальник с фланцем СФ-С Т2 ТУ36. 1138-83";

(Измененная редакция, Изм. № 2).

сальник с фланцем для температуры свыше 450°С -

для умеренного климата - "Сальник с фланцем СФ-Х У2 ТУ36. 1138-83";

для тропического климата - "Сальник с фланцем СФ-Х 12 ТУ36. 1138-83";

бобышка с фланцем для температуры до 450 °С с резьбой М20×1,5 -

для умеренного климата - "Бобышка с фланцем БФ-М20×1,5-С У2 ТУ36. 1138-83";

для тропического климата - "Бобышка с фланцем БФ-М20×1,5-С Т2 ТУ36. 1138-83";

бобышка с фланцем для температуры свыше 450 °С с резьбой М20×1,5 -

"Бобышка с фланцем БФ-М20×1,5-Х У2 ТУ36. 1138-83";

для тропического климата - "Бобышка с фланцем БФ-М20×1,5-Х Т2 ТУ36. 1138-83".

Перечень документов, использованных в настоящих технических условиях, приведен в приложении 4.

Оправы закладные должны соответствовать условиям, предусмотренным заказ-нарядом, и "Условиям поставки товаров для экспорта", утвержденным постановлением Совета Министров СССР от 17 сентября 1980 года № 804.

(Измененная редакция, Изм. № 2).

Содержание

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования

1.1.1. Оправы закладные должны соответствовать требованиям настоящих технических условий и комплекта документации: X26.240.015, Х26.434.035, X26.452.019.

1.2. Основные параметры и размеры

1.2.1. Код ОКП, основные размеры и масса оправ закладных приведены в приложениях 1, 2, 3 настоящих технических условий.

1.2.2. Неуказанные предельные размеры обрабатываемых поверхностей должны соответствовать по H14, h14 остальных пo Js 14 ГОСТ 25346-82, ГОСТ 25347-82.

1.2.3. Резьба на деталях должна соответствовать требованиям конструкторской документации и ГОСТ 24705-81. Поле допуска по ГОСТ 16093-81.

1.3. Характеристики

1.3.1. Размеры оправ не должны выходить за пределы, установленные пунктами 1.2.1., 1.2.2. настоящих технических условий.

1.3.2. Средний срок службы оправ закладных - 6 лет.

1.3.3. Поверхности деталей должны быть чистыми и не должны иметь забоин, заусенцев, трещин, следов расслоения, раковин и признаков коррозии.

1.3.4. На деталях из алюминиевого сплава литниковые прибыли должны быть удалены, а места литниковых прибылей - зачищены.

1.3.5. Шероховатость обрабатываемых поверхностей должна соответствовать ГОСТ 2789-73 и указаниям конструкторской документации.

1.3.6. Сварные швы должны соответствовать требованиям рабочих чертежей и не должны иметь подрезов, прожогов, трещин. На сварных швах и околошовных зонах не должно быть наплывов, подтеков, брызг металла, шлака, окалин, остатков флюса.

1.3.7. Антикоррозионные покрытия должны выполняться согласно таблице и должны соответствовать ГОСТ 9.301-86.

|

Тип |

Покрытие |

Тип |

Покрытие |

||

|

У2 |

Т2 |

У2 |

Т2 |

||

|

Бобышка сфланцем: |

|

|

Труба закладная: |

|

|

|

БФ-М20×1,5-С |

- |

- |

502-С |

Хим. окc. прм |

Ц15хр |

|

БФ-М27×2-С |

- |

- |

547-С |

Хим. окc. прм |

Ц15хр |

|

БФ-М33×2-С |

- |

- |

662-С |

Хим. окc. прм |

Ц15хр |

|

БФ-М20×1,5-Х, 5-Х |

Хим. окc. прм |

Ц15хр |

777-С |

Хим. окc. прм |

Ц15хр |

|

БФ-М27×2-Х |

Хим. окc. прм |

Ц15хр |

892-С |

Хим. окc. прм |

Ц15хр |

|

БФ-М33×2-Х |

Хим. окc. прм |

Ц15хр |

197-Х |

- |

- |

|

Сальник с фланцем: |

|

|

312-Х |

- |

- |

|

СФ-С |

- |

- |

432-Х |

- |

- |

|

СФ-Х |

Хим. окc. прм |

Ц15хр |

502-Х |

- |

- |

|

Труба закладная: |

|

|

547-Х |

- |

- |

|

197-C |

Хим. окc. прм |

Ц15хр |

662-Х |

- |

- |

|

312-C |

Хим. окc. прм |

Ц15хр |

777-Х |

- |

- |

|

432-С |

Хим. окc. прм |

Ц15хр |

892-Х |

- |

- |

1.3.8. Удельная материалоемкость не более:

- для трубы закладной - 0,0043 кг/мм;

- для сальника с фланцем - 0,035 кг/мм;

- для бобышки с фланцем - 0,02 кг/мм.

За определяющий параметр принято:

- для трубы закладной - длина трубы в мм;

- для сальника с фланцем - максимальный диаметр устанавливаемого термоэлектрического прибора в мм;

(Измененная редакция, Изм. № 2).

- для бобышки с фланцем - наружный диаметр бобышки в мм.

1.4. Комплектность

1.4.1. В комплект поставки входит:

1) труба закладная - 1 шт.;

2) сальник с фланцем с прокладкой и крепежными деталями или бобышка с фланцем с прокладкой и крепежными деталями - 1 шт.;

3) этикетка - одна на упаковку.

Каждый элемент оправы закладной - труба закладная, сальник с фланцем, бобышка с фланцем - может поставляться отдельно в зависимости от заказа.

1.4.2. При поставке на экспорт в комплект дополнительно входит товаросопроводительная документация, оформленная по ГОСТ 6.37-79, в количестве, указанном в заказ-наряде в соответствии с "Положением о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта" от 29 декабря 1979 г. Минвнешторга № 567.

1.5.1. Маркировка оправ закладных для внутрисоюзной поставки должна содержать:

1) товарный знак завода-изготовителя;

2) тип оправы закладной и вид климатического исполнения;

3) дату выпуска;

4) обозначение настоящих технических условий.

1.5.2. Маркировка оправ закладных при поставке на экспорт должна содержать:

1) тип оправы закладной и вид климатического исполнения;

2) дату выпуска;

3) надпись "Сделано в СССР".

1.5.3. Данные маркировки должны быть приведены в этикетке.

1.5.4. Размер резьбы должен быть нанесен непосредственно на бобышку. Место и способ нанесения указаны в рабочем чертеже.

1.5.5. Транспортная маркировка груза должна содержать основные, дополнительные и информационные надписи по ГОСТ 14192-77 (раздел 1). Маркировку наносить на боковую сторону ящика окраской по трафарету. Маркировать манипуляционный знак "Боится сырости" ГОСТ 14192-77. На ящике типа I по ГОСТ 5959-80 маркировку наносить на верхней крышке.

1.5.6. Транспортную маркировку груза при отправке оправ закладных на экспорт производить по ГОСТ 14192-77 (раздел 5) и в соответствии с заказ-нарядом.

1.6. Упаковка

1.6.1. Упаковка оправ закладных должна производиться при внутрисоюзной поставке в ящик типа II-I по ГОСТ 2991-85 или в ящик типа VI по ГОСТ 5959-80.

1.6.2. В один ящик должны быть упакованы оправы закладные одного типоразмера. Упаковка должна быть плотной, не допускающей перемещения оправ закладных внутри тары при транспортировании.

1.6.3. Комплект монтажных частей (прокладка, болты и гайки) должны быть завернуты в противокоррозионную бумагу марки БН-22-80 или БН-18-80 ГОСТ 16295-82 и вложен в ящик с изделиями.

1.6.4. Масса упаковочного ящика с оправами закладными не должна превышать 50 кг.

1.6.5. Упаковка оправ закладных при внутрисоюзной поставке должна соответствовать категории упаковки КУ-0 ГОСТ 23170-78.

1.6.6. В каждый ящик при внутрисоюзной поставке должна быть вложена со стороны крышки этикетка с подписью представителя отдела технического контроля завода-изготовителя, а снаружи ящика должен быть прикреплен упаковочный лист.

1.6.7. Ящик для упаковки оправ закладных при поставке на экспорт должен соответствовать типу III-I ГОСТ 2991-85 или типу I по ГОСТ 5959-80 и ГОСТ 24634-81.

1.6.8. Упаковка оправ закладных при поставке на экспорт должна соответствовать категории упаковки КУ-I ГОСТ 23170-78.

1.6.9. В каждый ящик при поставке оправ закладных на экспорт в специальный карман, расположенный снаружи ящика, должен быть вложен упаковочный лист, а в ящик со стороны крышки - этикетка и товаросопроводительная документация, указанная в заказ-наряде, упакованные согласно ГОСТ 23170-78, раздел 4.

1.6.10. Временная противокоррозионная защита при поставке изделий на экспорт должна соответствовать группе I-I, вариант защиты ВЗ-4 (пушечная смазка ЗТ5/5-5 ГОСТ 19537-83), вариант внутренней упаковки ВУ-2; при внутрисоюзной поставке - вариант защиты BЗ-4 (смазка НГ-208 по ГОСТ 22523-77), вариант упаковки ВУ-0 ГОСТ 9.014-78.

Расконсервация изделий должна производиться по ГОСТ 9.014-78.

(Измененная редакция, Изм. № 1, № 2).

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия оправ закладных установившегося серийного производства требованиям настоящих технических условий завод-изготовитель обязан проводить приемо-сдаточные и периодические испытания.

2.2. Приемо-сдаточные испытания готовых оправ закладных должны производиться изготовителем при приемочном контроле в объеме, установленном настоящими техническими условиями, с целью выявления соответствия оправ закладных требованиям настоящих технических условий.

2.3. Приемо-сдаточным испытаниям на соответствие требованиям пунктов 1.3.3., 1.3.4., 1.3.6., 1.3.7. (в части внешнего вида), подраздела 1.5. должны подвергаться 100 % оправ закладных.

2.4. Приемо-сдаточным испытаниям на соответствие требованиям пунктов 1.2.1., 1.2.2., 1.2.3., 1.3.5. подлежит 1 % (при поставке на экспорт - 2 %) от предъявленной партии оправ закладных одного наименования и типоразмера, но не менее 10 шт. Под партией следует понимать количество оправ закладных, изготовленных на одном оборудовании за период не более одной смены.

2.5. Проверка пункта 1.3.7. на соответствие ГОСТ 9.301-86 должна производиться согласно ГОСТ 9.302-79.

(Измененная редакция, Изм. № 2).

2.6. При получении неудовлетворительных результатов испытания хотя бы по одному изделию, должны проводиться повторные испытания удвоенного количества изделий, взятых от той же партии.

Результаты повторных испытаний являются окончательными.

2.7. Периодическим испытаниям должны подвергаться оправы закладные, прошедшие приемо-сдаточные испытания.

2.8. Периодические испытания оправ закладных установившегося производства должны проводиться заводом-изготовителем не реже одного раза в три года с целью контроля стабильности качества оправ закладных, а также оценки соответствия изделий требованиям настоящих технических условий и конструкторской документации.

2.9. На периодические испытания отбирают 5 шт. оправ закладных каждого наименования и типоразмера со склада готовой продукции.

2.10. При периодических испытаниях должна производиться проверка по следующим пунктам технических условий: 1.1.1., 1.2.1., 1.2.2., 1.2.3., 1.3.3., 1.3.4., 1.3.5.,1.3.6.,1.3.7.

2.11. При получении неудовлетворительных результатов испытаний, приемку и отгрузку принятых оправ закладных следует приостановить до устранения выявленных дефектов.

Допускается проводить повторные испытания только по тем пунктам, по которым были получены неудовлетворительные результаты.

Возобновление приемки и отгрузку оправ закладных производить при получении удовлетворительных результатов повторных испытаний.

2.12. По результатам периодических испытаний должен составляться протокол по установленной форме.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Проверку на соответствие оправ закладных требованиям пунктов 1.1.1., 1.2.1., 1.2.2., 1.2.3., 1.3.1., 1.3.3., 1.3.4., 1.3.5., 1.3.6., подраздела 1.5. производить методом внешнего осмотра, сличением с конструкторской документацией и измерением с помощью инструментов и приборов согласно приложению 5.

3.2. Проверку массы изделий производить контрольным взвешиванием на весах в соответствии с ГОСТ 23676-79.

3.3. Проверку шероховатости поверхностей п. 1.3.5. производить сличением с образцами шероховатости, соответствующими ГОСТ 9378-75.

3.4. Проверку по пункту 1.3.7. в части внешнего вида и толщины покрытия производить в соответствии с требованиями ГОСТ 9.302-79.

3.5. Проверку комплектности производить при упаковке согласно требованиям подраздела 1.4.

3.6. Проверку упаковки оправ закладных производить согласно требованиям подраздела 1.6. настоящих технических условий.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Оправы закладные транспортируются всеми видами транспорта в крытых транспортных средствах. Допускается формирование грузовых мест в транспортные пакеты (поддоны плоские упрощенные, поддоны ящичные универсальные - решетчатые, сетчатые) по ГОСТ 21929-76, размеры пакетов должны соответствовать ГОСТ 24597-81.

Транспортирование оправ закладных должно соответствовать следующим правилам:

"Правила перевозки грузов автомобильным транспортом", утвержденные Министерством автомобильного транспорта РСФСР, изд. 1979 г.;

"Правила перевозки грузов" МПС, часть I, изд. 1977 г.;

"Правила перевозки грузов" Минречфлота РСФСР, изд. 1979 г.;

"Правила безопасности морской перевозки генеральных грузов" Минморфлота.

4.2. Транспортирование в части воздействия климатических факторов для оправ закладных в тропическом исполнении - по условию 6, для умеренного климата - по условию 2, для морских перевозок в трюмах по условию 3 ГОСТ 15150-69.

4.3. Хранение оправ закладных в упаковке, соответствующей настоящим техническим условиям, должно соответствовать условию 6 - для оправ закладных в тропическом исполнении и условию 2 - для умеренного климата, ГОСТ 15150-69.

(Измененная редакция, Изм. № 2).

5. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1. Монтаж и установка оправ закладных должны производиться в соответствии со СНиП III-34-74 "Строительные нормы и правила. Правила производства и приемки работ. Система автоматизации".

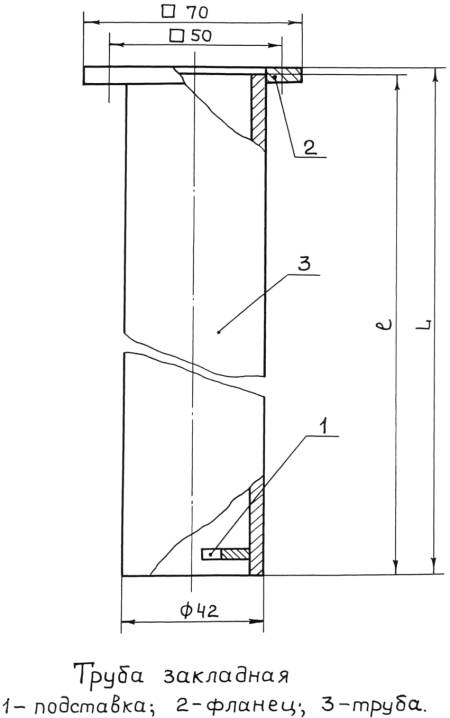

5.2. Труба закладная устанавливается в кладке печи, не доходя до ее внутренней поверхности на 10 мм. На конце трубы предусмотрена подставка, на которую опирается введенный в трубу прибор.

5.3. Бобышка с фланцем или сальник с фланцем крепятся к трубе закладной с помощью болтов и гаек.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие оправ закладных требованиям настоящих технических условий при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Гарантийный срок эксплуатации оправ закладных - 1,5 года с момента ввода в эксплуатацию, но не более 2 лет со дня проследования через Государственную границу СССР.

6.3. Гарантийный срок хранения оправ закладных - 3 года с момента изготовления.

Таблица 3.1

|

Тип |

Температура, °С |

Размеры, мм |

Масса, кг |

|

|

L |

l |

|||

|

197-C |

до 450 |

197 |

195 |

0,835 |

|

312-C |

312 |

310 |

1,195 |

|

|

432-C |

432 |

430 |

1,565 |

|

|

502-C |

502 |

500 |

1,785 |

|

|

547-C |

547 |

545 |

1,915 |

|

|

662-C |

662 |

660 |

2,275 |

|

|

777-C |

777 |

775 |

2,625 |

|

|

892-C |

892 |

890 |

2,975 |

|

|

197-X |

свыше 450 |

197 |

195 |

0,865 |

|

312-X |

312 |

310 |

1,235 |

|

|

432-X |

432 |

430 |

1,625 |

|

|

502-X |

502 |

500 |

1,855 |

|

|

547-X |

547 |

545 |

1,985 |

|

|

662-X |

662 |

660 |

2,335 |

|

|

777-X |

777 |

775 |

2,725 |

|

|

892-X |

892 |

890 |

3,095 |

|

Таблица 3.2.

|

Код ОКП |

||

|

У2 |

Т2 |

|

|

197-C |

42 1891 0792 |

42 1891 0794 |

|

312-C |

42 1891 0796 |

42 1891 9798 |

|

432-С |

42 1891 0800 |

42 1891 0802 |

|

502-С |

42 1891 0804 |

42 1891 0806 |

|

547-С |

42 1891 0808 |

42 1891 0810 |

|

662-С |

42 1891 0812 |

42 1891 0814 |

|

777-С |

42 1891 0816 |

42 1891 0818 |

|

892-С |

42 1891 0820 |

42 1891 0822 |

|

197-Х |

42 1891 0824 |

42 1891 0826 |

|

312-Х |

42 1891 0828 |

42 1891 0830 |

|

432-Х |

42 1891 0832 |

42 1891 0834 |

|

502-Х |

42 1891 0836 |

42 1891 0838 |

|

547-Х |

42 1891 0840 |

42 1891 0842 |

|

662-Х |

42 1891 0844 |

42 1891 0846 |

|

777-Х |

42 1891 0848 |

42 1891 0850 |

|

892-Х |

42 1891 0852 |

42 1891 0854 |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 4

ПЕРЕЧЕНЬ

документов, использованных в настоящих технических условиях

|

УСД. Система документации по внешней торговле. Товаросопроводительная документация. |

|

|

ЕСЗКС. Временная противокоррозионная защита изделий. Общие технические требования. |

|

|

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования. |

|

|

ГОСТ 9.302-79 |

ЕСЗКС. Покрытия металлические и неметаллические неорганические. Правила приемки и методы контроля. |

|

ГОСТ 380-71 |

Сталь углеродистая обыкновенного качества. Марки и общие технические требования. |

|

Шероховатость поверхности, параметры и характеристики. |

|

|

ГОСТ 2991-85 |

Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия. |

|

Гайки шестигранные (нормальной точности). Конструкция и размеры. |

|

|

ГОСТ 6616-74 |

Преобразователи термоэлектрические ГСП. Общие технические условия. |

|

Болты с шестигранной головкой (нормальной точности). Конструкция и размеры. |

|

|

ГОСТ 9378-75 |

Образцы шероховатости поверхностей (сравнения). Технические требования |

|

Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия. |

|

|

ГОСТ 1414-75 |

Сталь конструкционная повышенной и высокой обрабатываемости резанием. Технические условия. |

|

ГОСТ 14192-77 |

Маркировка грузов. |

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. |

|

|

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски, посадки с зазором. |

|

|

ГОСТ 16295-82 |

Бумага противокоррозионная. Технические условия. |

|

ГОСТ 19537-83 |

Смазка пушечная. Технические условия. |

|

ГОСТ 21929-76 |

Транспортирование грузов пакетами. Общие требования. |

|

ГОСТ 22523-77 |

Масло консервационное НГ-208. Технические условия. |

|

Упаковка для изделий машиностроения. Общие требования. |

|

|

ГОСТ 23676-79 |

Весы для статического взвешивания. Пределы взвешивания. Метрологические параметры. |

|

Пакеты тарно-штучных грузов. Основные параметры и размеры. |

|

|

Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры. |

|

|

ЕСДП. Поля допусков и рекомендуемые посадки. |

|

|

ГОСТ 25346-82 |

ЕСДП. Общие положения, ряды допусков и основных отклонений. |

|

СНиП III-34-74 |

Строительные нормы и правила. Правила производства и приемки работ. Система автоматизации. |

|

Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия. "Положение о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта". (Утверждено Минвнешторгом 29.12.79 г. № 567). "Условия поставки товаров для экспорта". (Утверждены постановлением СМ СССР от 17.09.80 г. № 804). |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 5

ПЕРЕЧЕНЬ

приборов и инструментов, необходимых для контроля оправ закладных.

|

Наименование |

Характеристика |

|

1. Штангенциркуль ШЦ-II ГОСТ 166-80 |

Отсчет по нониусу 0,1 мм |

|

|

Предел измерения 200 мм |

|

2. Весы для статического взвешивания ГОСТ 23676-79 |

Предел взвешивания 10 кг |

|

|

Цена деления - 0,02 кг |

|

|

Класс точности - обычный |

|

3. Образцы шероховатости поверхности ГОСТ 9378-75 |

Рабочие |

|

4. Пробки для контроля резьбовых отверстий ГОСТ 17758-72 |

ПР и НЕ |