МИНИСТЕРСТВО ТЯЖЕЛОГО МАШИНОСТРОЕНИЯ СССР

Группа Г18

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

Ген. директор ПО "Техмашкомплекс" |

Начальник ЦКБН |

|

_____________________В.С. Казаров |

___________И.К. Глушко |

|

"5" сентября 1990 г. |

"31" октября 1990 г. |

ДЕТАЛИ ТРУБОПРОВОДОВ

бесшовные приварные из стали марок 15×5M, 12×1МФ, 12×18Н10Т, 08×22Н6Т

Технические условия.

ТУ 26-18-38-90

(вводятся впервые)

Срок введения с 01.01.91 года

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

Гл. инженер Гагаринского машзавода |

Гл. инженер ЦКБН |

|

_____________________А.С. Белов |

__________Ю.А. Кащицкий |

|

"6" июня 1990 г. |

"1" июня 1990 г. |

|

|

Зав. отделом стандартизации |

|

|

__________А.Ю. Пролесковский |

|

|

"30" мая 1990 г. |

1990

Настоящие технические условия распространяются на соединительные детали трубопроводов (в дальнейшем соединительные детали) бесшовные, приварные для соединения труб технологических трубопроводов, включая трубопроводы, на которые распространяются Правила Госгортехнадзора СССР* с условным давлением Py до 10 МПа (100 кгс/см2) и температурой не ниже минус 70°С.

*Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды.

Условия применения соединительных деталей должны определяться проектом на технологический трубопровод в зависимости от условий эксплуатации (давление, коррозионная активность рабочей среды, температура рабочей среды и окружающего воздуха, коэффициент условий работы трубопроводов).

Механические свойства соединительных деталей должны быть не менее указанных в табл. 5.

Климатическое исполнение "У" или "ХЛ", категория размещения 1 по ГОСТ 15150-69.

Примеры условного обозначения:

- отвода с углом 90°, Дн = 159 мм, S = 6 мм из стали 15×5M:

отвод 90° - 159×6 - 15×5M - ТУ 26-18-38-90;

- перехода концентрического Дн = 159 мм, S = 4,5мм, dн = 89 мм, S = 3,5 мм из стали 15×5M:

переход К 159×4,5 - 89×3,5 - 15×5М - ТУ 26-18-38-90 ;

- тройника равнопроходного Дн = 108 мм, S = 6 мм из стали 15×5M: тройник 108×6 - 15×5М ТУ 26-18-38-90.

- тройника переходного Дн = 108 мм, S = 6 мм, dн = 76 мм, S = 5 мм из стали 15×5M:

тройник 108×6 - 76×5 - 15×5M ТУ 26-18-38-90;

-заглушки Дн = 159 мм, S = 6 мм из стали 15×5M:

заглушка 159×6 - 15×5M ТУ 26-18-38-90

Правила устройства и безопасной эксплуатации, трубопроводов для горючих, токсичных и сжиженных газов (ПУГ-69).

Содержание

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования

Соединительные детали должны изготавливаться в соответствии с требованиями настоящих технических условий и конструкторской документации, утвержденной в установленном порядке, методами штамповки (тройники, переходы, заглушки), горячей протяжки (отводы).

1.2. Основные параметры и размеры

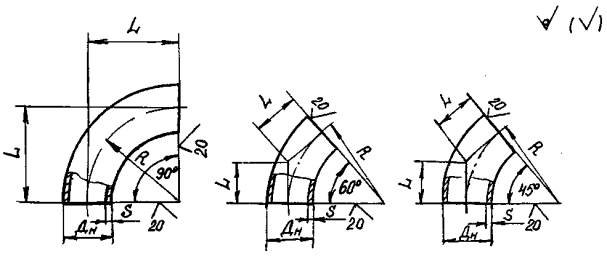

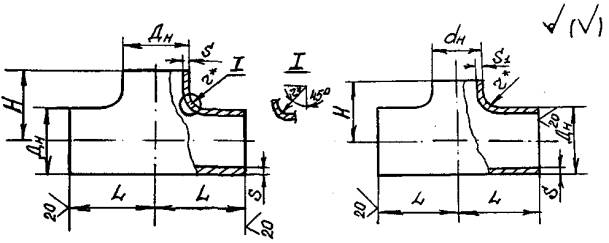

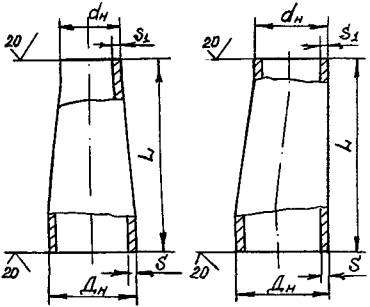

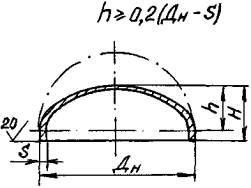

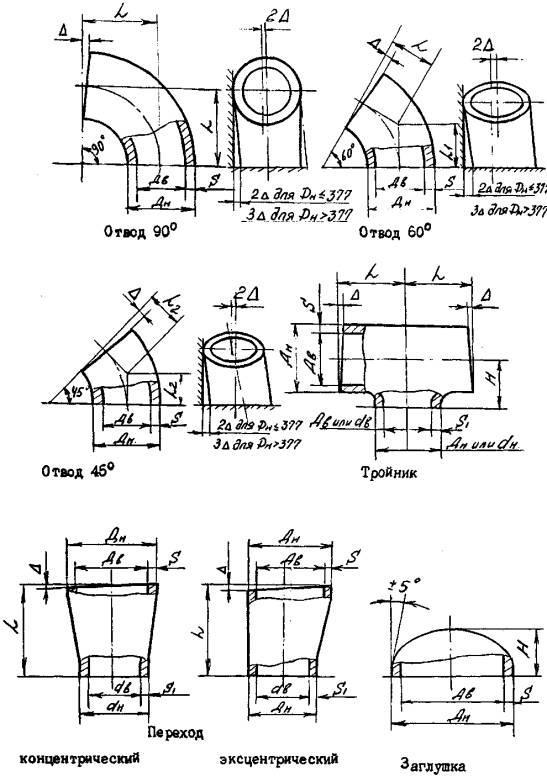

1.2.1. Конструкция соединительных деталей должна соответствовать ГОСТ 17375-83, ГОСТ 17376-83, ГОСТ 17378-83 и ГОСТ 17379-83. Размеры, основные параметры соединительных деталей должны соответствовать указанным на черт. 1, 2, 3, 4 и табл. 1, 2, 3, 4. Таблица кодов ОКП приведена в приложении 1.

Примечание: Фактическая масса соединительных деталей должна приниматься по рабочей документации.

1.2.2. Соединительные детали рассчитаны на условное давление при температуре среды плюс 20°С с учетом механических свойств металла, указанных в табл. 5.

Пределы применения по ГОСТ 356-80.

Пределы применения деталей по температуре и условному давлению, работающих в условиях гидравлических ударов, резких теплосмен переменных нагрузок, воздействия значительных внешних нагрузок дополнительно к внутреннему давлению, специфических физико-химических свойств среды (в том числе агрессивных, требующей прибавки толщины) должны устанавливаться в технических условиях и (или) конструкторской документации на конкретные изделия.

Для деталей из стали 12×1МФ и 15×5M прибавка на коррозию принята 1 мм.

Отводы

|

Условный проход |

Диаметр наружный |

S, мм |

L = R, мм |

L1, мм |

L2, мм |

Pу, МПа (кгс/см2) для деталей из стали |

Масса (кг) для отводов с углом |

|||||

|

Ду, мм |

Дн, мм |

12×18H10T |

15×5M |

12×1МФ |

08×22Н6Т |

90° |

60 |

45° |

||||

|

50 |

57* |

3,5 5,0 |

75 |

43 |

30 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

10,0(100) 10,0(100) |

0,5 0,8 |

0,3 0,5 |

0,3 0,4 |

|

65 |

76 |

3,5* 6,0 |

100 |

57 |

41 |

6,3(63) 10,0(100) |

4,0(40) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(100) |

1,0 1,7 |

0,7 1,1 |

0,5 0,9 |

|

80 |

89 |

3,5* 6,0 |

120 |

69 |

50 |

4,0(40) 10,0(100) |

4,0(40) 6,3(63) |

4,0(40) 10,0(100) |

6,3(63) 10,0(100) |

1,4 2,4 |

0,9 1,6 |

0,7 1,2 |

|

100 |

108 |

4,0* 6,0 |

150 |

87 |

62 |

4,0(40) 6,3(63) |

2,5(25) 6,3(63) |

4,0(40) 6,3(63) |

4,0(40) 6,3(63) |

2,5 3,8 |

1,7 2,5 |

1,3 1,9 |

|

114* |

9,0 |

|

|

|

10,0(100) |

10,0(100) |

10,0(100) |

10,0(100) |

9,0 |

7,1 |

6,2 |

|

|

125 |

133 |

5,0 |

190 |

110 |

79 |

4,0(40) |

4,0(40) |

4,0(40) |

6,3(63) |

4,8 |

3,2 |

2,4 |

|

150 |

159 |

6,0 8,0* |

225 |

130 |

93 |

4,0(40) 6,3(63) |

4,0(40) 6,3(63) |

4,0(40) 6,3(63) |

6,3(63) 6,3(63) |

8,4 10,5 |

5,6 7,0 |

4,2 5,3 |

Примечание: Отводы, толщина стенки которых отмечена знаком*, Гагаринским машиностроительным заводом не освоены.

Тройники

|

Условный проход |

Диаметр наружный |

S, мм |

S1, мм |

S0, мм |

L мм |

Н мм |

Pу, МПа (кгс/см*) не более, для деталей из стали |

Масса кг, не более |

|||||

|

Ду, мм |

dу мм |

Дн, мм |

dн мм |

12×18H10T |

15×5M* |

12×1МФ* |

08×22Н6Т |

||||||

|

57 |

- |

57 |

- |

3,0* 5,0* |

- |

3,0* 5,0* |

50 |

45 |

6,3(63) 10,0(100) |

2,5(25) 10,0(100) |

2,5(25) 10,0(100) |

6,3(63) 10,0(100) |

0,8 1,0 |

|

65 |

- |

76 |

- |

3,5* 6,0 |

|

3,5* 6,0 |

65 |

60 |

6,3(63) 10,0(100) |

2,5(25) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(100) |

1,5 2,3 |

|

50 |

57 |

3,5 6,0 |

3,0 5,0 |

3,5 6,0 |

6,3(63) 10,0(100) |

2,5(25) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(100) |

1,6 2,4 |

||||

|

80 |

- |

89 |

- |

3,5* 6,0 |

|

3,5* 6,0 |

80 |

70 |

6,3(63) 10,0(100) |

2,5(25) 6,3(63) |

2,5(25) 10,0(100) |

6,3(63) 10,0(100) |

2,6 3,7 |

|

65 |

76 |

3,5* 6,0 |

3,5* 6,0 |

3,5* 6,0 |

6,3(63) 10,0(100) |

2,5(25) 6,3(63) |

2,5(25) 10,0(100) |

6,3(63) 10,0(100) |

2,2 3,2 |

||||

|

50 |

57 |

3,5* 6,0 |

3,0* 4,0 |

3,5* 6,0 |

6,3(63) 10,0(100) |

2,6(25) 6,3(63) |

2,5(25) 10,0(100) |

4,0(40) 10,0(100) |

1,9 2,8 |

||||

|

100 |

- |

108 |

- |

4,0* 6,0 |

- |

4,0* 6,0 |

100 |

80 |

4,0(40) 6,3(63) |

2,5(25) 6,3(63) |

4,0(40) 6,3(63) |

4,0(40) 6,3(63) |

3,2 5,5 |

|

80 |

89 |

4,0* 6,0 |

4,0* 6,0 |

4,0* 6,0 |

4,0(40) 6,3(63) |

2,5(25) 6,3(63) |

4,0(40) 6,3(63) |

4,0(40) 6,3(63) |

3,1 4,7 |

||||

|

65 |

76 |

4,0* 6,0 |

3£* oft |

4,0* 6,0 |

4,0(40) 6,3(63) |

2,5(25) 6,3(63) |

4,0(40) 6,3 (63) |

4,0(40) 6,3(63) |

3,1 4,5 |

||||

Примечание. Тройники отмеченные знаком*, Гагаринским машиностроительным заводом не освоены.

Переходы

|

Условный проход |

Наружный диаметр |

S, мм |

S1, мм |

L мм |

Pу, МПа (кгс/см2) не более, для деталей из стали |

Масса кг, не более |

|||||

|

Ду, мм |

dу мм |

Дн, мм |

dн мм |

12×18H10T |

15×5M* |

12×1МФ* |

08×22Н6Т |

||||

|

65 |

50 |

76 |

57 |

3,5 6,0 |

3 5,0 |

70 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(000) |

10,0(100) 10,0(100) |

0,4 0,7 |

|

80 |

65 |

89 |

76 |

3,5 6,0 |

3,5 5,0 |

75 |

6,3(63) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(000) |

6,3(63) 10,0(100) |

0,6 0,9 |

|

50 |

57 |

3,5 6,0 |

3,0 4,0 |

6,3(63) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(000) |

6,3(63) 10,0(100) |

0,6 0,9 |

|||

|

100 |

80 |

108 |

89 |

4,0 6,0 |

3,5 6,0 |

80 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(000) |

6,3(63) 10,0(100) |

1,0 1,4 |

|

65 |

76 |

4,0 6,0 |

3,5 5,0 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

0,9 1,1 |

|||

|

50 |

57* |

4,0* 6,0* |

3,0* 4,0* |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

0,9 1,2 |

|||

|

125 |

100 |

133 |

108 |

5,0 8,0 |

4,0 6,0 |

100 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

10,0(100) 10,0(100) |

10,0(100) 10,0(100) |

1,7 2,6 |

|

80 |

89 |

4,0* 8,0* |

3,5* 6,0* |

6,3(63) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

1,5 2,4 |

|||

|

65 |

76* |

5,0* 8,0* |

3,5* 5,0* |

100 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

10,0(100) 10,0(100) |

10,0(100) 10,0(100) |

1,6 2,0 |

||

|

150 |

125 |

159 |

133 |

4,5* 8,0 |

4,0* 8,0 |

130 |

6,3(63) 10,0(100) |

2,5(25) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

2,6 4,1 |

|

100 |

108 |

4,5 8,0 |

4,0 6,0 |

6,3(63) 10,0(100) |

2,5(25) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

2,4 3,7 |

|||

|

80 |

89* |

4,5* 8,0* |

3,5* 6,0* |

75 |

6,3(63) 10,0(100) |

2,5(25) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

1,8 2,7 |

||

|

200 |

150 |

219 |

159 |

6,0 10,0 |

4,5 8,0 |

140 |

6,3(63) 10,0(100) |

4,0(40) 6,3(63) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

5,3 7,2 |

|

125 |

133* |

6,0* 10,0* |

4,0* 8,0* |

6,3(63) 10,0(100) |

4,0(40) 6,3(63) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

4,2 6,8 |

|||

|

100 |

108* |

6,0* 10,0* |

4,0* 6,0* |

95 |

6,3(63) 10,0(100) |

4,0(40) 6,3(63) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

2,9 4,6 |

||

|

250 |

200 |

273 |

219 |

7,0 12,0 |

6,0 10,0 |

180 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

8,6 14,6 |

|

150 |

159 |

7,0 12,0 |

4,5 10,0 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

8,1 12,3 |

|||

|

300* |

250* |

325* |

273* |

8,0 12,0 |

8,0 12,0 |

180 |

6,3(63) 10,0(100) |

4,0(40) 10,0(100) |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

12,2 17,2 |

|

200* |

219* |

10,0 12,0 |

8,0 10,0 |

6,3(63) 10,0(100) |

6,3(63) 10,0(100) |

10,0(100) 10,0(100) |

10,0(100) 10,0(100) |

14,0 16,1 |

|||

Примечания: 1. Присоединительные концы переходов должны быть прямыми на длине не менее 5 мм.

2. Переходы отмеченные знаком*, Гагаринским машиностроительным заводом не освоены.

Заглушки

|

Ду, мм |

Дн, мм |

S, мм |

L мм |

Pу, МПа (кгс/см2) не более, для деталей из стали |

Масса кг, не более |

|||

|

12×18H10T |

15×5M |

12×1МФ |

08×22Н6Т |

|||||

|

50* |

57 |

5 |

30 |

10,0(100) |

10,0(100) |

10,0(100) |

10,0(100) |

0,3 |

|

65* |

76 |

6 |

40 |

10,0(100) |

10,0(100) |

10,0(100) |

10,0(100) |

0,5 |

|

80* |

89 |

6 |

45 |

10,0(100) |

10,0(100) |

10,0(100) |

10,0(100) |

0,8 |

|

100 |

108 |

6 |

50 |

10,0(100) |

6,3(63) |

10,0(100) |

10,0(100) |

1,3 |

|

125 |

133 |

6 |

55 |

10,0(100) |

6,3(63) |

6,3(63) |

10,0(100) |

1,5 |

|

150 |

159 |

6 |

65 |

10,0(100) |

4,0(40)* |

6,3(63)* |

10,0(100) |

2,2 |

|

200 |

219 |

10 |

75 |

10,0(100) |

6,3(63) |

10,0(100) |

10,0(100) |

5,1 |

|

250 |

273 |

12 |

85 |

10,0(100) |

6,3(63) |

10,0(100) |

10,0(100) |

9,2 |

|

300 |

325 |

12 |

100 |

10,0(100) |

6,3(63) |

10,0(100) |

10,0(100 |

12,7 |

Примечание. Заглушки отмеченные знаком*, Гагаринским машиностроительным заводом не освоены.

|

Марка стали, технические требования |

Предел текучести кгс/см2 |

Временное сопротивление разрыву σ т, кгс/см2 |

Относительное удлинение δ,% |

Ударная вязкость кгс/см2 |

|

|

при +20°С |

при нижнем пределе |

||||

|

15×5M трубы ГОСТ 550-75 гр. А. В. |

22 |

40 |

22 |

12 |

- |

|

листовая сталь ГОСТ 7350-77 гр. А или Б |

24 |

48 |

18 |

- |

- |

|

12×1МФ трубы ТУ 14-3-460-75 |

28 - 44 |

45 - 60 |

21 |

5,0 |

- |

|

12×18H10T трубы ГОСТ 9941-81 |

20 |

54 |

40 |

- |

- |

|

листовая сталь ГОСТ 7350-77 |

24 |

54 |

38 |

- |

- |

|

08×22Н6Т трубы ГОСТ 9940-81 |

- |

60 |

24 |

- |

- |

|

листовая сталь ГОСТ 7350-77гр. А |

35 |

60 |

18 |

6,0 |

- |

1.2.3. Допускается для изготовления соединительных деталей применять материалы (трубы, листовой прокат) по другим стандартам или техническим условиям, если установленные в них требования не ниже чем в стандартах, указанных в табл. 5.

1.2.4. Форма кромок по ГОСТ 16037-80 присоединительных концов деталей должны соответствовать:

при толщине стенки до 5 мм по типу С 2;

при толщине стенки свыше 5 мм по типу С 17.

Допускается по согласованию между изготовителем и потребителем изготавливать детали с кромками другой формы.

1.2.5. Толщина стенки деталей должна быть не менее 85% номинального размера. На торцах соединительных деталей толщина стенки не должна превышать номинальный размер более чем на 30%, но не более 4 мм.

1.2.6. Предельные отклонения размеров деталей должны соответствовать указанным на черт. 5 и в табл. 6 и 7.

|

Условный проход Ду |

Предельные отклонения внутреннего диаметра торцев при толщине стенки |

|||

|

свыше 3 до 4,5 |

свыше 4,5 до 6 |

свыше 6 до 8 |

свыше 8 |

|

|

До 65 |

±1,0 |

±1,5 |

- |

- |

|

Свыше 65 до 200 |

±1,5 |

±1,5 |

±2,0 |

±3,0 |

|

Свыше 200 до 400 |

- |

- |

±3,0 |

±3,5 |

|

Условный проход Ду |

Предельные отклонения, ∆ |

||

|

от плоскостности и расположения торцев, не более |

L1, L2, L3 отводов H тройников, L переходов |

H заглушек |

|

|

до 65 |

0,5 |

±2,0 |

±4,0 |

|

свыше 65 до 125 |

1,0 |

||

|

свыше 125 до 200 |

1,5 |

±3,0 |

±6,0 |

|

с вше 200 до 400 |

2,5 |

±4,0 |

±6,0 |

Допускается в качестве контролируемого размера принимать наружный диаметр торцев вместо внутреннего. При этом предельные отклонения должны принимать в соответствии табл. 6.

1.2.7. Овальность отводов в любом сечении должна быть не более 0,04Дн.

1.2.8. Соединительные детали после изготовления должны быть подвергнуты термической обработке. Требования к проведению термической обработки и режимы устанавливает завод-изготовитель в соответствии с принятыми рекомендациями для сталей и РТМ 26-44-82.

1.2.9. На поверхности соединительных деталей не допускаются плены, трещины, рванины и закаты.

1.2.10. Разностенность, волнистость, гофры, забоины, вмятины, риски и следы зачистки дефектов не должны выводить размеры деталей за пределы допускаемых отклонений и препятствовать проведению осмотра и измерений.

1.2.11. Соединительные детали должны выдерживать без разрыва, потения, течи и деформации пробное гидравлическое давление равное 1,5Pу, где Pу - условное давление деталей.

1.2.12. По требованию заказчика детали из стали 12×18H10T должны быть испытаны на межкристаллитную коррозию.

1.3. Комплектность

1.3.1. В комплект поставки входят соединительные детали. К комплекту должен быть приложен сертификат о качестве исходных материалов, форма которого указана в приложении 2.

1.4. Маркировка

1.4.1. Маркировка должна наноситься на наружную поверхность каждой детали и быть четкой и несмываемой.

1.4.2. Маркировка должна содержать:

- условное обозначение детали без ее наименования, товарный знак предприятия-изготовителя и номер партии (заказа).

1.4.3. Маркировку следует наносить яркой несмываемой краской, клеймом и другим способом, обеспечивающим ее сохранность в процессе транспортирования и хранения.

Глубина клеймения не должна выводить толщину стенки за пределы минусового допуска. Допускается детали до Ду 80, отправляемые в связках, маркировать на бирке.

1.5. Упаковка, транспортирование и хранение

1.5.1. Способ упаковки и транспортирования соединительных деталей определяются в зависимости от их размеров, количества и массы и должны обеспечивать их сохранность при транспортировании.

1.5.2. Детали наружным диаметром до 89 мм должны быть увязаны в связки проволокой по ГОСТ 3282-74 или упакованы в деревянные ящики или решетки.

1.5.3. Детали из нержавеющих, коррозионно-стойких сталей должны хранится отдельно от углеродистых сталей, соприкосновение их при транспортировании, строповании не допускается.

1.5.4. Детали наружным диаметром свыше 89 мм могут транспортироваться без упаковки или в связках.

Способы увязки и упаковки деталей должны обеспечивать безопасность при погрузочно-разгрузочных работах.

1.5.5. Подготовленные к упаковке детали должны храниться в закрытых складах на стеллажах или в ящиках.

По согласованию с заказчиком допускается упаковывать в одну тару детали разных размеров и наименований.

1.5.6. К каждой партии деталей должен быть приложен сертификат. Сертификат отправляется по почте или вместе с деталями.

Документы, отправляемые вместе с соединительными деталями, должны быть упакованы в полиэтиленовую пленку по ГОСТ 10354-82.

1.5.7. Транспортирование упакованных деталей можно проводить любым видом транспорта с соблюдением действующих правил перевозки грузов на этих видах транспорта.

1.5.8. Условия транспортирования и хранения в части воздействия климатических факторов для умеренного климата по группе "Ж1" ГОСТ 15150-69.

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия деталей трубопроводов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

2.2. При приемо-сдаточных испытаниях детали проверяют на соответствие требований:

- п.п. 1.2.1, 1.2.6, 1.2.7, 1.2.9, 1.2.10 - 100%

- п.п. 1.2.2, 1.2.4, 1.2.5, 1.2.11 - 1% от партии, но не менее 2-х деталей от партии.

2.3. Для испытания на межкристаллитную коррозию отбирают по 1 образцу от каждой партии деталей ( п. 1.2.12).

2.4. При получении неудовлетворительных результатов испытаний хотя бы на одном образце по какому-либо из показателей по нему проводят повторные испытания на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Размеры деталей (п. 1.2.1, 1.2.6) форму и размеры кромок проверяют шаблонами, угольниками, калибрами и другими контрольно-измерительными инструментами.

3.2. Овальность (п. 1.2.7) в любом поперечном сечении определяют по формуле:

![]()

где: θ - величина овальности в /б,

Днmax, Днmin - наибольший, наименьший диаметры измеренные в одном сечении.

3.3. Поверхность деталей (п. 1.2.9) проверяют визуально без применения увеличительных приборов.

3.4. Механические свойства деталей (п. 1.2.2) проверяют испытаниями на растяжение по ГОСТ 1497-84. Заготовки образцов следует отбирать из наименее искривленных участков деталей.

3.4.1. Допускается заготовки образцов для испытания на растяжение подвергать холодной правке плавным равномерным нажимом. Правка ударами не допускается.

3.4.2. На образцах из правленых заготовок допускается снижение относительного удлинения на величину деформации при правке.

3.4.3. Допускается изготавливать образцы для механических испытаний из технологических припусков (отходов) контролируемых деталей.

3.5. Прочность деталей (п. 1.2.11) контролируют гидравлическим испытанием водой при температуре не ниже плюс 5°С. Перед испытанием воздух из полости деталей должен быть вытеснен наполняющей жидкостью . Время выдержки деталей под пробным давлением должно быть не менее 10 сек. Испытание гидравлическим давлением допускается производить в составе смонтированного трубопровода при условии гарантии изготовлением величины пробного гидравлического давления.

3.6. Испытания на межкристаллитную коррозию (п. 1.2.12) должны производиться по ГОСТ 6032-84 методом "AM" или "АМУ".

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Завод-изготовитель гарантирует соответствие соединительных деталей требованиям настоящих технических условий и конструкторской документации при соблюдении потребителем условий транспортирования хранения и эксплуатации.

4.2. При обнаружении дефектов, вызванных некачественным изготовлением, предприятие-изготовитель обязуется устранить дефект или заменить деталь годной.

4.3. Гарантийный срок устанавливается 18 месяцев со дня отгрузки.

ПРИЛОЖЕНИЕ 1

Таблица 8

|

Обозначение |

Коды ОКП отводов из стали марок |

||||||||

|

12×18H10T |

15×5M |

12×1МФ |

08×22Н6Т |

||||||

|

код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

||

|

отвод 90º |

57×3,5 |

36 8097 1950 |

08 |

36 8097 1961 |

05 |

36 8097 1972 |

02 |

36 8097 1983 |

10 |

|

57×5 |

36 8097 1951 |

07 |

36 8097 1962 |

04 |

36 8097 1973 |

01 |

36 8097 1984 |

09 |

|

|

76×3,5 |

36 8097 1952 |

06 |

36 8097 1963 |

03 |

36 8097 1974 |

00 |

36 8097 1985 |

08 |

|

|

76×6 |

36 8097 1953 |

05 |

36 8097 1964 |

02 |

36 8097 1975 |

10 |

36 8097 1986 |

07 |

|

|

89×3,5 |

36 8097 1954 |

04 |

36 8097 1965 |

01 |

36 8097 1976 |

09 |

36 8097 1987 |

06 |

|

|

89×6 |

36 8097 1955 |

03 |

36 8097 1966 |

00 |

36 8097 1977 |

08 |

36 8097 1988 |

05 |

|

|

108×4 |

36 8097 1956 |

02 |

36 8097 1967 |

10 |

36 8097 1978 |

07 |

36 8097 1989 |

04 |

|

|

108×6 |

36 8097 1957 |

01 |

36 8097 1968 |

09 |

36 8097 1979 |

06 |

36 8097 1990 |

00 |

|

|

133×5 |

36 8097 1958 |

00 |

36 8097 1969 |

08 |

36 8097 1980 |

02 |

36 8097 199I |

10 |

|

|

159×6 |

36 8097 1959 |

10 |

36 8097 1970 |

04 |

36 8097 1981 |

01 |

36 8097 1992 |

09 |

|

|

159×8 |

36 8097 I960 |

06 |

36 8097 1971 |

03 |

36 8097 1982 |

00 |

36 8097 1993 |

08 |

|

|

отвод 60º |

57×3,5 |

36 8097 1994 |

07 |

368097 2005 |

03 |

36 8097 2016 |

00 |

36 8097 2027 |

08 |

|

57×5 |

368097 1995 |

06 |

36 8097 2006 |

02 |

36 8097 2017 |

10 |

36 8097 2026 |

07 |

|

|

76×3,5 |

36 8097 1996 |

05 |

36 8097 2007 |

01 |

36 8097 2018 |

09 |

36 8097 2029 |

06 |

|

|

76×6 |

36 8097 1997 |

04 |

36 8097 2008 |

00 |

36 8097 2019 |

08 |

36 8097 2030 |

02 |

|

|

89×3,5 |

36 8097 1998 |

03 |

36 8097 2009 |

10 |

36 8097 2020 |

04 |

36 8097 2031 |

01 |

|

|

89×6 |

36 8097 1999 |

02 |

36 8097 2010 |

06 |

36 8097 2021 |

03 |

36 8097 2032 |

00 |

|

|

108×4 |

36 8097 2000 |

08 |

36 8097 2011 |

05 |

36 8097 2022 |

02 |

36 8097 2033 |

10 |

|

|

108×6 |

36 8097 2001 |

07 |

36 8097 2012 |

04 |

36 8097 2023 |

01 |

36 8097 2034 |

09 |

|

|

133×5 |

36 8097 2002 |

06 |

36 8097 2013 |

03 |

36 8097 2024 |

00 |

36 8097 2035 |

08 |

|

|

159×6 |

36 8097 2003 |

Об |

36 8097 2014 |

02 |

36 8097 2025 |

10 |

36 8097 2036 |

07 |

|

|

159×8 |

36 8097 2004 |

04 |

36 8097 2015 |

01 |

36 8097 2026 |

09 |

36 8097 2037 |

06 |

|

|

отвод 45º |

57×3,5 |

36 8097 2038 |

05 |

36 8097 2049 |

02 |

36 8097 2060 |

07 |

36 8097 2071 |

04 |

|

57×5 |

36 8097 2039 |

04 |

36 8097 2050 |

09 |

36 8097 2061 |

06 |

36 8097 2072 |

03 |

|

|

76×3,5 |

36 8097 2040 |

00 |

36 8097 2051 |

08 |

36 8097 2062 |

05 |

36 8097 2073 |

02 |

|

|

76×6 |

36 8097 2041 |

10 |

36 8097 2052 |

07 |

36 8097 2063 |

04 |

36 8097 2074 |

01 |

|

|

89×3,5 |

36 8097 2042 |

09 |

36 8097 2053 |

06 |

36 8097 2064 |

03 |

36 8097 2075 |

00 |

|

|

89×6 |

36 8097 2043 |

08 |

36 8097 2054 |

05 |

36 8097 2065 |

02 |

36 8097 2076 |

10 |

|

|

108×4 |

36 8097 2044 |

07 |

36 8097 2055 |

04 |

36 8097 2066 |

01 |

36 8097 2077 |

09 |

|

|

108×6 |

36 8097 2045 |

06 |

36 8097 2056 |

03 |

36 8097 2067 |

00 |

36 8097 2078 |

08 |

|

|

133×5 |

36 8097 2046 |

05 |

36 8097 2057 |

02 |

36 8097 2068 |

10 |

36 8097 2079 |

07 |

|

|

159×6 |

36 8097 2047 |

04 |

36 8097 2058 |

01 |

36 8097 2069 |

09 |

36 8097 2080 |

03 |

|

|

159×8 |

36 8097 2048 |

03 |

36 8097 2059 |

00 |

36 8097 2070 |

05 |

36 8097 2081 |

02 |

|

Таблица 9

|

Коды ОКП тройников из стали |

||||||||

|

Обозначение |

12×18H10T |

15×5M |

12×1МФ |

08×22Н6Т |

||||

|

Код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

|

|

57×3 |

36 8097 2082 |

01 |

36 8097 2100 |

06 |

36 8097 2118 |

06 |

36 8097 2136 |

04 |

|

57×5 |

36 8097 2083 |

00 |

36 8097 2101 |

04 |

36 8097 2119 |

05 |

36 8097 3137 |

03 |

|

76×3,5 |

36 8097 2084 |

10 |

36 8097 2102 |

03 |

36 8097 2120 |

01 |

36 8097 3130 |

02 |

|

76×6,0 |

36 8097 2055 |

09 |

36 8097 2103 |

02 |

36 8097 2121 |

00 |

36 8097 2139 |

01 |

|

76×3,5 - 57×3,0 |

36 8097 2086 |

08 |

36 8097 2104 |

01 |

36 8097 2122 |

10 |

36 8097 2140 |

08 |

|

76×6,0 - 57×5,0 |

36 8097 2087 |

07 |

36 8097 2105 |

00 |

36 8097 2123 |

09 |

36 8097 2141 |

07 |

|

89×3,5 |

36 8097 2088 |

06 |

36 8097 2106 |

10 |

36 8097 2124 |

08 |

36 8097 2142 |

06 |

|

89×6,0 |

36 8097 2089 |

05 |

36 8097 2107 |

09 |

36 8097 2125 |

07 |

36 8097 2143 |

05 |

|

89×3,5 - 76×3,5 |

36 8097 2090 |

01 |

36 8097 2108 |

08 |

36 8097 2126 |

06 |

36 8097 2144 |

04 |

|

89×6,0 - 76×6,0 |

36 8097 2091 |

00 |

36 8097 2109 |

07 |

36 8097 2127 |

05 |

36 8097 2145 |

03 |

|

89×3,5 - 57×3,0 |

36 8097 2092 |

10 |

36 8097 2110 |

03 |

36 8097 2128 |

04 |

36 8097 2146 |

02 |

|

89×6,0 - 57×4,0 |

36 8097 2093 |

09 |

36 8097 211I |

02 |

36 8097 2129 |

03 |

36 8097 2147 |

01 |

|

108×4,0 |

36 8097 2094 |

08 |

36 8097 2112 |

01 |

36 8097 2130 |

10 |

36 8097 21-10 |

00 |

|

108×6,0 |

36 8097 2095 |

07 |

36 8097 2113 |

00 |

36 8097 2131 |

09 |

36 8097 2149 |

10 |

|

108×4,0 - 89×4,0 |

36 8097 2096 |

06 |

36 8097 2114 |

10 |

36 8097 2132 |

08 |

36 8097 2150 |

06 |

|

108×6,0 - 89×6,0 |

36 8097 2097 |

05 |

36 8097 2115 |

09 |

36 8097 2133 |

07 |

36 8097 2151 |

05 |

|

108×4,0 - 76×3,5 |

36 8097 2098 |

04 |

36 8097 2116 |

08 |

36 8097 2134 |

06 |

36 8097 2152 |

04 |

|

108×6,0 - 76×5,0 |

36 8097 2099 |

03 |

36 8097 2117 |

07 |

36 8097 2135 |

05 |

36 8097 2153 |

03 |

Таблица 10

|

Обозначение |

Коды ОКП тройников из стали |

|||||||

|

12×18H10T |

15×5M |

12×1МФ |

08×22Н6Т |

|||||

|

Код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

|

|

76×3,5 - 57×3 |

36 8097 2154 |

02 |

36 8097 2192 |

07 |

36 8097 2230 |

07 |

36 8097 2268 |

04 |

|

76×6 - 57×5 |

36 8097 2155 |

01 |

36 8097 2193 |

06 |

36 8097 2231 |

06 |

36 8097 2269 |

03 |

|

89×3,5 - 76×3,5 |

36 8097 2156 |

00 |

36 8097 2194 |

05 |

36 8097 2232 |

05 |

36 8097 2270 |

10 |

|

89×6 - 76×5 |

36 8097 2157 |

10 |

36 8097 2195 |

04 |

36 8097 2233 |

04 |

36 8097 2271 |

09 |

|

89×3,5 - 57×3 |

36 8097 2158 |

09 |

36 8097 2196 |

03 |

36 80Э7 2234 |

03 |

36 8097 2272 |

08 |

|

89×6 - 57×4 |

36 8097 2159 |

08 |

36 8097 2197 |

02 |

36 8097 2235 |

02 |

36 8097 2273 |

07 |

|

108×4 - 89×3,5 |

36 8097 2160 |

04 |

36 8097 2198 |

01 |

36 8097 2236 |

01 |

36 8097 2274 |

06 |

|

108×6 - 89×6 |

36 8097 2161 |

03 |

36 8097 2199 |

00 |

36 8097 2237 |

00 |

36 8097 2275 |

06 |

|

108×4 - 76×3,5 |

36 8097 2162 |

02 |

36 8097 2200 |

02 |

36 8097 2238 |

10 |

36 8097 2276 |

04 |

|

108×6 - 76×5 |

36 8097 2163 |

01 |

36 8097 2201 |

01 |

36 8097 22 39 |

09 |

36 8097 2277 |

03 |

|

108×4 - 57×3 |

36 8097 2164 |

00 |

36 8097 2202 |

00 |

36 8097 2240 |

05 |

36 8097 2278 |

02 |

|

108×6 - 57×4 |

36 8097 2165 |

10 |

36 8097 2203 |

10 |

36 8097 2241 |

04 |

36 8097 2279 |

01 |

|

133×5 - 108×4 |

36 8097 2166 |

09 |

36 8097 2204 |

09 |

36 8097 2242 |

03 |

36 8097 2280 |

08 |

|

133×8 - 108×6 |

36 8097 2167 |

08 |

36 8097 2205 |

08 |

36 8097 2243 |

02 |

36 8097 2281 |

07 |

|

133×4 - 89×3,5 |

36 8097 2168 |

07 |

36 8097 2206 |

07 |

36 8097 2244 |

01 |

36 8097 2282 |

06 |

|

133×8 - 89×6 |

36 8097 2169 |

06 |

36 8097 2207 |

06 |

36 8097 2245 |

00 |

35 8097 2283 |

05 |

|

133×5 - 76×3,5 |

36 8097 2170 |

02 |

36 8097 2208 |

05 |

36 8097 2246 |

10 |

36 8097 2284 |

04 |

|

133×8 - 76×5 |

36 8097 2171 |

01 |

36 8097 2209 |

04 |

36 8097 2247 |

09 |

36 8097 2285 |

03 |

|

159×4,5-133×4 |

36 8097 2172 |

00 |

36 8097 2210 |

00 |

36 8097 2248 |

08 |

36 8097 2286 |

02 |

|

159×8 - 133×8 |

36 8097 2173 |

10 |

36 8097 2211 |

10 |

36 8097 2249 |

07 |

36 8097 2287 |

01 |

|

159×4,5- 108×4 |

36 8097 2174 |

09 |

36 8097 2212 |

09 |

36 8097 2250 |

03 |

36 3097 2288 |

00 |

|

159×8 - 108×6 |

36 8097 2175 |

08 |

36 8097 2213 |

08 |

36 8097 2251 |

02 |

36 8097 2239 |

10 |

|

159×4,5 - 89×3,5 |

36 8097 2176 |

07 |

36 8097 2214 |

07 |

36 8097 2252 |

01 |

36 8097 2290 |

06 |

|

159×8 - 89×6 |

36 8097 2177 |

06 |

36 8097 2215 |

06 |

36 8097 2253 |

00 |

36 8097 2291 |

05 |

|

219×6 - 159×4,5 |

36 8097 2178 |

05 |

36 8097 2216 |

05 |

36 8097 2254 |

10 |

36 8097 2292 |

04 |

|

219×10 - 159×8 |

36 8097 2179 |

04 |

36 8097 2217 |

04 |

36 8097 2255 |

09 |

36 8097 2293 |

03 |

|

219×6 - 133×4 |

36 8097 2180 |

00 |

36 8097 2218 |

03 |

36 8097 2256 |

08 |

36 8097 2294 |

02 |

|

219×10 - 133×8 |

36 8097 2181 |

10 |

36 8097 2219 |

02 |

36 8097 2257 |

07 |

36 8097 2295 |

01 |

|

219×6 - 108×4 |

36 8097 2182 |

09 |

36 8097 2220 |

09 |

36 8097 2258 |

06 |

36 8097 2296 |

00 |

|

219×10 - 108×6 |

36 8097 2183 |

08 |

36 8097 2221 |

08 |

36 8097 2259 |

05 |

36 8097 2297 |

10 |

|

273×7 - 219×6 |

36 8097 2184 |

07 |

36 8097 2222 |

07 |

36 8097 2260 |

01 |

36 8097 2298 |

09 |

|

273×12 - 219×10 |

36 8097 2185 |

06 |

36 8097 2223 |

06 |

36 8097 2261 |

00 |

36 8097 2299 |

08 |

|

273×7 - 159×4,5 |

36 8097 2186 |

05 |

36 8097 2224 |

05 |

36 8097 2162 |

10 |

36 8097 2300 |

10 |

|

273×12 - 159×10 |

36 8097 2187 |

04 |

36 8097 2225 |

04 |

36 8097 2263 |

09 |

36 8097 2301 |

09 |

|

325×8 - 273×8 |

36 8097 2188 |

03 |

36 8097 2226 |

03 |

36 8097 2264 |

08 |

36 8097 2302 |

08 |

|

325×12 - 273×12 |

36 8097 2Г89 |

02 |

36 8097 2227 |

02 |

36 8097 2265 |

07 |

36 8097 2303 |

07 |

|

325×10 - 219×8 |

36 8097 2190 |

09 |

36 8097 2228 |

01 |

36 8097 2266 |

06 |

36 8097 2304 |

06 |

|

325×12 - 219×10 |

36 8097 2191 |

08 |

36 8097 2229 |

00 |

36 8097 2267 |

05 |

36 8097 2305 |

05 |

Таблица 11

|

Обозначение |

Коды ОКП заглушек из стали |

|||||||

|

12×18H10T |

15×5M |

12×1МФ |

08×22Н6Т |

|||||

|

Код СКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

Код ОКП |

КЧ |

|

|

57×5 |

36 8097 2306 |

04 |

36 8097 2314 |

04 |

36 8097 2322 |

04 |

36 8097 2330 |

04 |

|

76×6 |

36 8097 2307 |

03 |

36 8097 2315 |

03 |

36 8097 2323 |

03 |

36 8097 2331 |

03 |

|

89×6 |

36 8097 2308 |

02 |

36 8097 2316 |

02 |

36 8097 2324 |

02 |

36 8097 2332 |

02 |

|

108×6 |

36 8097 2309 |

01 |

36 8097 2317 |

01 |

36 8097 2325 |

01 |

36 8097 2333 |

01 |

|

133×6 |

36 8097 2310 |

08 |

36 8097 2318 |

00 |

36 8097 2326 |

00 |

36 8097 2334 |

00 |

|

159×6 |

36 8097 2311 |

07 |

36 8097 2319 |

10 |

36 8097 2327 |

10 |

36 8097 2335 |

10 |

|

219×10 |

36 8097 2312 |

06 |

36 8097 2320 |

06 |

36 8097 2328 |

09 |

36 8097 2336 |

09 |

|

273×12 |

36 8097 2313 |

05 |

36 8097 2321 |

05 |

36 8097 2329 |

08 |

36 8097 2337 |

08 |

ПРИЛОЖЕНИЕ 2

ФОРМА СЕРТИФИКАТА

________________________________________________________________________________

Министерство (ведомство) __________________________________________ (Товарный знак)

(наименование предприятия-изготовителя деталей и его адрес)

Сертификат _______

Заказчик __________

Адрес заказчика ____________________ Выдан "____" _____

Заказ-наряд № ____________________ Транспортный номер _________

|

Условное обозначение деталей |

Условное давление Pу, МПа |

№ партии |

Механические свойства |

Гидравлическое давление, МПа |

Количество, шт |

Масса, кг |

Прочие сведения |

||

|

Временное сопротивление, МПа |

Предел текучести, МПа |

Относительное удлинение, % |

|||||||

Начальник ОТК Штамп ОТК

(подпись)

|

Лист регистрации изменении |

|||||||||

|

Изм |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Входящий № сопроводительного докум. и дата |

Подп. |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

№ 1 Исключить ограничения срока действия |

|||||||||

Основные показатели продукции

|

№ п/п |

Наименование показателя |

Единица изменения |

Значение (диапазон) |

|

|

Внесено 2 новых типоразмера |

|

|

|

|

Код предприятия |

Фамилия |

Дата |

Телефон |

|

|

04 |

Заполнил |

00220570 |

Макарова |

22.10.94 |

37-1-08 |

|

05 |

Зарегистрировал |

Беловошина |

10.01.95 |

4322633 |

|

|

06 |

Ввел в каталог |

|

|

|

|