МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов ВНИИСТ

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

Начальник Технического Управления Мингазпрома __________________ А.Д. Седых «____»____________1981 г |

Начальник Главного Технического Управления Миннефтегазстроя __________________ О.М. Иванцов «____»____________1981 г |

утяжелители сборные ЖЕЛЕЗОБЕТОННЫЕ ОХВАТЫВАЮЩЕГО ТИПА УБО

технические условия

ТУ 102-300-81

(разработаны впервые)

срок введения с 1 ноября

Срок действия по 1 ноября

Вводится вновь (Изм. № 3)

Вводится вновь. (Изм. № 10.)

Настоящие Технические условия распространяются на

утяжелители сборные железобетонные охватывающего типа УБО, предназначенные для

балластировки трубопроводов диаметром от 529 до

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. №5.)

Утяжелитель типа УБО состоит из двух железобетонных блоков и двух металлических, защищенных изоляционным покрытием, соединительных поясов.

Разрешается применять вместо металлических поясов (ПС) мягкие (МОП) из синтетических материалов для балластировки трубопроводов, прокладываемых в грунтах, имеющих тенденцию к стабилизации прочностных свойств после разрушения их естественного состояния и эксплуатируемых в условиях воздействия агрессивных почвенных сред с рН ≥ 5 и температуре не выше +60 ºС с расчетным запасом прочности пояса ≥4, а в вечномерзлых грунтах при рН ≥ 4,7 и температуре не выше +40 ºС.

Вводится вновь. (Изм. №5.)

Вводится вновь. (Изм. №7.)

Обозначение утяжелителей состоит из буквенного выражения "УБО" утяжелитель бетонный охватывающий. Обозначение соединительных поясов состоит из букв "ПС" - соединительный пояс.

Вводится вновь. (Изм. №2.)

При разработке настоящих технических условий учтены и приняты за основу требованиям к утяжелителям, изложенные в Технических условиях ТУ 102-162-78 "Утяжелители сборные железобетонные поясные типа УБП", разработанные ЭКБ по железобетону, согласованные Мингазпромом и утвержденные Техническим управлением Миннефтегазстроя 9 января 1978 года.

Содержание

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к железобетонным блокам "УБО".

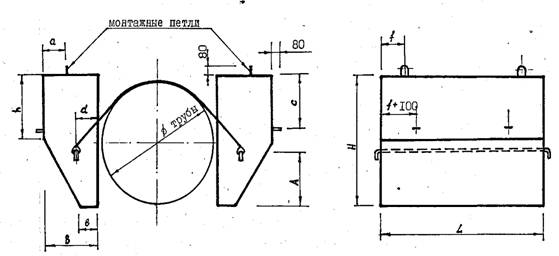

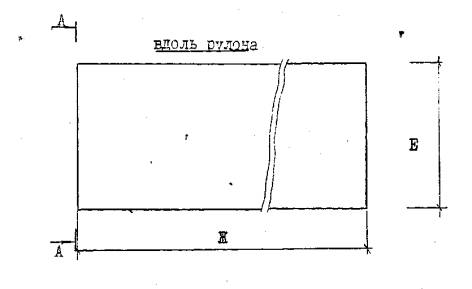

1.1.1. Форма, основные размеры и масса блоков должны соответствовать проекту № 999 Б ВНИИПКспецстройконструкция, табл. 1, рис. 1."

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. № 9.)

1.1.2. Допускаемые отклонения от проектных размеров указаны в таблице 2.

1.1.3. Блоки железобетонные должны изготавливаться из бетона класса по прочности В 12,5 по СНиП 2.03.01-84 со средней плотностью бетона не менее 2,3 т/м3; При технико-экономическом обосновании допускается изготовление утяжелителей из бетона плотностью не менее 2,2 т/м3, а из золошлакобетона или мелкозернистого (песчаного) бетона - плотностью не менее 2 т/м3

Введено вновь. (Изм. №1.)

Введено вновь. (Изм. №.4.)

Вводится вновь. (Изм. №5.)

Вводится вновь. (Изм. №6.)

1.1.4. Отпускная прочность бетона должна быть не ниже 70 % проектной марки. Изготовитель обязан гарантировать достижение бетоном проектной прочности в возрасте 28 суток при твердении его нормальных условиях.

1.1.5. Качество поверхностей блоков, соприкасающихся в работе с изоляцией труб, должно соответствовать категории А-4 по ГОСТ 13015.0-83. Для определения по категории бетонной поверхности эталона не требуется

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №2.)

Введено вновь. (Изм. №.4.)

Вводится вновь. (Изм. № 9.)

1.1.6. Введено вновь. (Изм. №1.)

Введено вновь. (Изм. №.4.)

Вводится вновь. (Изм. № 9.)

1.1.7. Допускаются на наружной поверхности бетона раковины

диаметром до

Вводится вновь. (Изм. № 9.)

1.1.8. Трещины в бетоне не допускаются за исключением

усадочных, технологических шириной до

Вводится вновь. (Изм. № 9.)

1.1.9. Обнажение арматуры, кроме монтажных петель и фиксаторов положения поясов СП не допускается.

1.1.10. Марки бетона утяжелителей по морозостойкости и водонепроницаемости должны соответствовать п. 2а таблица 9 СНиП 2.03.01-84 для III класса сооружений по степени ответственности за исключением утяжелителей, предназначенных для районов с коррозионно-активными грунтами (морозостойкость - F 75, водонепроницаемость - не регламентируется).

Утяжелители, которые должны эксплуатироваться в коррозионно-активных средах, следует изготавливать из бетона в соответствии с требованиями СНиП 2.03.11-85 и ОСТ 102-99-85.

Вводится вновь. (Изм. №5.)

Вводится вновь. (Изм. № 8.)

Таблица 1

|

№№ п/п |

Марка груза |

Диаметр трубопровода, мм |

Габаритные размеры, мм |

Объем груза, мм |

Масса груза, т |

Максимальная величина балластирующей способности груза, ТС |

Код ОКП |

|||||||||

|

H |

h |

L |

B |

a |

b |

c |

A |

f |

d |

|||||||

|

I. |

УБО-1 |

1420 |

1600 |

800 |

1200 |

600 |

265 |

150 |

680 |

600 |

200 |

200 |

1,89 |

4,347 8,783 |

2,447 |

5853210587 |

|

2. |

УБО-2 |

1220 |

1400 |

700 |

1350 |

600 |

265 |

150 |

600 |

550 |

200 |

200 |

1,85 |

4,253 8,701 |

2,407 |

5858210588 |

|

3. |

УБО-3 |

1020 |

1100 |

500 |

1500 |

550 |

240 |

150 |

435 |

450 |

200 |

200 |

1,47 |

3,378 2,938 |

1,903 |

5858210589 |

|

4. |

УБ0-4 |

530 |

700 |

400 |

1000 |

300 |

137 |

100 |

310 |

250 |

250 |

120 |

0,36 |

0,834 0,726 |

0,471 |

5858210592 |

Примечание: при применении пескобетона масса элементов пересчитана в зависимости от объемной массы песчаного бетона. В числителе указана масса элементов при γ= 2,3 т/м3, в знаменателе при γ = 2,0 т/м3.

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. № 9.)

монтажные петли

Рис. 1 Утяжелитель УБО.

Вводится вновь. (Изм. № 9.)

1.1.10. Отклонение фактической массы утяжелителей от проектной не должно превышать + 1%.

1.1.11. Цемент должен отвечать требованиям ГОСТ 10178-85.

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №5.)

Вводится вновь. (Изм. № 8.)

Вводится вновь. (Изм. № 9.)

1.1.12. В качестве заполнителя для приготовления золошлакобетона допускается применять золошлаковую смесь тепловых электростанций, удовлетворяющую требованиям ГОСТ 25592-83, предъявляемым к смеси класса А вида I;

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. №6.)

Вводится вновь. (Изм. № 8.)

Вводится вновь. (Изм. № 9.)

1.1.12.а Для улучшения свойств бетона, снижения расхода цемента и уменьшения водопотребности бетонной смеси следует применять химические добавки по ГОСТ 24211-80, удовлетворяющие требованиям действующих стандартов или технических условий.

Вводится вновь. (Изм. №6.)

1.1.13. Бетонная смесь для изготовления железобетонных блоков должна соответствовать требованиям ГОСТ 7473-85.

Вводится вновь. (Изм. №6.)

Вводится вновь. (Изм. № 8.)

Вводится вновь. (Изм. № 9.)

1.1.14. Арматурная сталь должна отвечать требованиям:

- сталь горячекатанная круглая гладкого профиля класса A-1 ГОСТ 5781-82, ГОСТ 380-71.

- сталь горячекатанная круглая периодического профиля класса А-Ш ГОСТ 5781-82.

В качестве рабочей арматуры допускается применять проволоку Вр-1; Вр-2 по ГОСТ 6727-80.

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. № 8.)

Вводится вновь. (Изм. № 9.)

1.1.15. Монтажные петли должны изготовляться из горячекатанной гладкой арматурной стали класса A-1 марок ВСт3сп2 ГОСТ 380-71*. Металлические детали на блоках (кроме монтажных петель) изолируются грунтовкой ГТ-752 ТУ 102-340-83 на заводе-изготовителе и жировой смазкой ВНИИСТа в процессе монтажа на трубопровод.

Вводится вновь. (Изм. №2.)

1.1.16. Сварная арматура должна удовлетворять требованиям ГОСТ 10922-75.

1.1.17. Стальные формы, применяемые для изготовления железобетонных блоков УБО, должны удовлетворять требованиям ГОСТ 26663-85.

Вводится вновь. (Изм. № 9.)

Допускается изоляция по всей длине пояса лентой ПВХ-Л ТУ 102-320-78 с применением грунтовки ГТ-754ИН ТУ 102-179-78 или ГТ-760ИН ТУ 102-340-83.

Введено вновь. (Изм. №1.)

1.1.18. Размеры и конструкция соединительных поясов должны соответствовать проекту № 999 Б ВНИИПКспецстройконструкция, а допускаемые отклонения данным табл. 2.

Вводится вновь. (Изм. № 9.)

1.2. Требования к соединительным поясам "СП".

1.2.1. Допускаемые отклонения от проектных размеров соединительных поясов "СП" указаны на рис. 1 и табл. 2.

1.2.2. Для изготовления поясов должна применяться сталь марки ВСт3сп2 по ГОСТ 380-71*.

Допуски по сортаменту должны соответствовать требованиям ГОСТ 8510-86, ГОСТ 103-76. Конструкция пояса показана на рис. 2В. Допускается изготавливать пояс конструкции (рис.2А).

Таблица 2

|

Наименование |

Допускаемые отклонения, мм |

|

|

|

|

1. По габаритам изделия |

|

|

по длине |

±10 |

|

по толщине |

± 5 |

|

по высоте |

+ 5 |

|

2. По смещению положения |

|

|

монтажных петель |

+ 5 |

|

3. По смещению положения крюков для соединительного пояса |

± 5 |

|

4. По толщине защитного слоя бетона |

+ 5 - 0 |

|

II. Для соединительных поясов "СП* |

|

|

1. По длине |

+ 10 - 0 |

|

2. По ширине |

+ 5 - 0 |

1.2.3. Кромки соединительных поясов не должны иметь заусенцев и шероховатостей, а поверхности отслаивающейся ржавчины и окалины, следов масла и других загрязнений.

1.2.4. Сварные швы должны быть очищены от шлака; наплавленный металл не должен иметь видимых при внешнем осмотре трещин, скоплений и цепочек пор, шлаковых включений, а также резких сужений и перерывов. Не должно быть подрезов основного металла. Все кратеры должны быть заварены.

1.2.5.

Количество наружных пор и шлаковых включений диаметром до

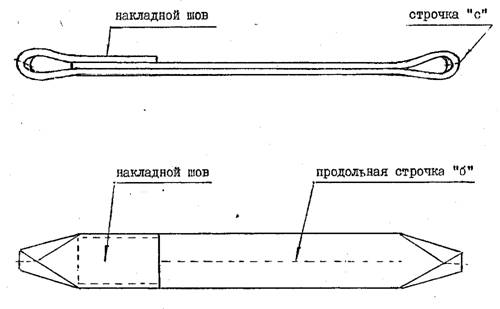

1.2.6. Мягкий силовой пояс (МСП)

изготавливают из прямоугольной заготовки ткани ТБГ по ТУ 6-06-6-67-87 с

размерами в зависимости от диаметра балластируемого трубопровода Общий вид

пояса представлен на рис. 2. Масса

пояса не более

Вводится вновь. (Изм. №7.)

1.2.7. Изготовление пояса производят на промышленной швейной машине классов 23, 48, 87 или аналогичных, позволяющих скрепить используемый материал. Применяемые швейные иглы - №№ 170÷250, швейные нитки № 0÷5.

Вводится вновь. (Изм. №7.)

1.2.8. При обрыве швейной

нитки концы её связывают и оплавляют. Новую строчку прокладывают выше обрыва на

20÷30 мм, начало и конец строчки должны доходить до среза ткани. Расход

швейных ниток на один пояс составляет не более

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №7.)

Рис. 2. Общий вид пояса МСП

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. №7.)

2. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

2.1. Железобетонные блоки "УБО" и соединительные пояса СП должны быть приняты отделом технического контроля предприятия-изготовителя в соответствии с требованиями ГОСТ 13015-81, ГОСТ 10922-75 и настоящих ТУ.

Введено вновь. (Изм. №1.)

2.2. Приемка производится партиями.

В состав партии железобетонных блоков входят изделий одной марки, последовательно изготовленные предприятием по одной технологии, из материалов одного вида и качества в течение одной недели. Размер партии устанавливается не более 100 шт.

В состав партии соединительных поясов включаются изделия, изготовленные по одной технологии, одним сварщиком в течение одной смены и изолированные по одной технологии.

Размер партии устанавливается в количестве не более 500 шт.

Вводится вновь. (Изм. № 9.)

2.3. При приемке контролируется:

- внешний вид;

- геометрические размеры;

- положение монтажных петель;

- положение арматуры в изделии;

Вводится вновь. (Изм. № 9.)

- прочность бетона;

- объемная масса бетона;

- масса изделия;

- морозостойкость бетона;

- качество изоляции соединительных поясов.

2.4. Размеры

изделий следует определять с точностью до

- линейки металлические измерительные по ГОСТ 427-75*;

Вводится вновь. (Изм. № 9.)

- рулетки измерительные металлические 2-го и 3-го класса по ГОСТ 7502-80.

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №2.)

Введено вновь. (Изм. №.4.)

2.5 Вводится вновь. (Изм. № 9.)

2.6. Методы испытаний материалов, применяемых для приготовления бетонов должны соответствовать требованиям следующих стандартов:

Цемент - ГОСТ 310-60, ГОСТ 310.5-80;

Песок - ГОСТ 8735-75,

щебень и гравий - ГОСТ 8269-87.

Вводится вновь. (Изм. № 9.)

- гранулированный шлак - ТУ 67-648-84

- золошлаковая смесь - ГОСТ 25592-83.

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №6.)

2.7. Прочность бетона следует контролировать по ГОСТ 10180-78*.

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. № 9.)

2.7.1. При контроле прочности величина фактической отпускной прочности бетона определяется предприятием-изготовителем путем испытания серии контрольных образцов, изготовленных из того же бетона» что и изделия» и твердеющих до момента испытания в условиях, аналогичных условиям твердения изделий, но не ранее четырех часов после термообработки. Каждая серия контрольных образцов должна состоять не менее чем из трех образцов, изготовленных из бетона одного замеса.

2.7.2. Изготовление серий контрольных образцов должно производиться не реже, чем один раз в рабочую смену и при каждом изменении состава бетона или материалов для его приготовления. Результаты испытаний серий контрольных образцов распространяются на все изготовленные за рабочую смену изделия из бетона данного состава и твердевшие в аналогичных условиях.

2.7.3. Допускается определять фактическую прочность бетона неразрушающими методами, предусмотренными ГОСТ 18105-80.

Введено вновь. (Изм. №1.)

2.7.4. Контроль и оценку проектной марки и отпускной прочности бетона на сжатие следует производить по ГОСТ 18105-80.

Введено вновь. (Изм. №1.)

2.8. Морозостойкость бетона определяется по ГОСТ 10060-76 через каждые шесть месяцев.

2.9. Объемная масса бетона определяется по ГОСТ 12730.2-78.

2.10 Масса изделий определяется путем взвешивания изделий с помощью динамометра общего назначения ГОСТ 13837-79 или других стандартных приборов для измерения массы.

2.11. Вводится вновь. (Изм. № 9.)

2.11.1. Марка стали по сертификату. Допуски по сортаменту, замеряемые штангенциркулем по ГОСТ 166-80.

Введено вновь. (Изм. №1.)

2.11.2. Соответствие конструкции сварных швов проекту.

2.12. Потребитель имеет право производить контрольную выборочную проверку соответствия утяжелителей требованиям настоящих технических условий и проекту, применяя для этой целя указанный ниже порядок отбора образцов.

2.13. Для контрольной проверки размеров, внешнего вида толщины защитного слоя бетона и массы отбирают от каждой партии образцы в количестве 5%, но не менее трех штук. Отобранные образцы подвергают поштучному осмотру обмеру и взвешиванию.

2.14. Если при проверке отобранных образцов окажется хотя бы один образец, не соответствующий требованиям настоящих технических условий, то следует произвести повторную проверку удвоенного количества образцов. Если при повторной проверке окажется хотя бы один образец, не соответствующий требованиям настоящих технических условий, то партия изделий приёмке не подлежит. Потребитель имеет право в этом случае производить поштучно приемку.

2.21. Пояса МСП должны быть приняты отделом технического контроля предприятия-изготовителя в соответствии с требованиями настоящих ТУ.

2.22. Приемка производится партиями. В состав партии входят изделия одной марки, изготовленные из материала одного вида и качества. Размер партии устанавливается не более 120 штук поясов МСП.

2.23. При приемке контролируется: внешний вид и конструкция изделия, размеры, конструкция швов, количество и качество проложенных строчек на накладном шве, размеры накладного шва, наличие строчек "а", "б", "с", марка текстильного материала, использованные швейные нитки, прочность накладного шва,

2.24. В поясе МСП не допускается: обрыв нитей основы и утка, порез материала, несвязанные и неоплавленные концы швейных ниток.

2.25. Размеры изделий определяют с

точностью до

2.26. Потребитель имеет право производить контрольную выборочную проверку соответствия поясов МСП требованиям настоящих условий, применяя для этой цели указанный ниже порядок отбора образцов.

2.27. Для контрольной проверки размеров, внешнего вида, качества швов, количества строчек и конструкции поясов МСП отбирают от каждой партии образцы изделии в количестве 3-х штук. Отобранные образцы подвергают штучному осмотру и обмеру,

2.28. Если при проверке отобранных образцов окажется хотя бы один образец, не соответствующие требованиям настоящих ТУ, то следует произвести повторную проверку удвоенного числа образцов. Если при повторной проверке окажется хотя бы один образец, не соответствующий требованиям настоящих ТУ, то партия изделий приемке не подлежит. Потребитель имеет право в этом случае производить приемку поштучно. Кроме того, при поступлений новой партии тканей и ниток предприятие-изготовитель поясов МСП проводит испытания поступившего сырья по ГОСТ 3813-72.

Вводится вновь. (Изм. №7.)

3. МАРКИРОВКА.

3.1. На одной из боковых поверхностей бетонного блока несмываемой краской при помощи трафарета или штампа наносится маркировка:

- товарный знак предприятия-изготовителя или его краткое наименование;

- марка изделия;

- дата изготовления изделия;

- штамп технического контроля;

- масса изделия.

Допускается разборчиво наносить маркировку специальным карандашом для бетонных и железобетонных изделий.

Марка изделия из бетона на основе шлака цветной металлургии должна быть обозначена индексом "ш"

Введено вновь. (Изм. №.4.)

Вводится вновь. (Изм. №5.)

Вводится вновь. (Изм. №6.)

Вводится вновь. (Изм. № 8.)

3.2. На изделиях, прошедших приемку ОТК, ставится штамп ОТК.

3.3. Утяжелители поставляются партиями и при поставке сопровождаются паспортом, в котором указываются:

а) наименование и адрес изготовителя;

б) номер и дата выдачи паспорта;

в) номер партии;

г) наименование и марки изделий;

д) дата изготовления изделий;

е) проектная марка бетона;

ж) отпускная прочность бетона в процентах от проектной марки;

з) масса изделия;

и) номер настоящих ТУ.

3.4. При изготовлении бетонных блоков и соединительных поясов на разных предприятиях допускается отдельная поставка блоков и поясов по спецификации заказчика.

3.5. Паспорт подписывается начальником ОТК предприятия-изготовителя.

Введено вновь. (Изм. №.4.)

3.6. Маркировку пояса МСП производят нанесением или закреплением долговечного клейма или ярлыка.

3.7. Маркировка должна быть ясной, прямоугольной формы, размером не более 75×80 мм. и содержать наименование предприятия-изготовителя и номер контролера отдела технического контроля.

3.8. Маркировку пояса производят у накладного шва.

Вводится вновь. (Изм. №7.)

4. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

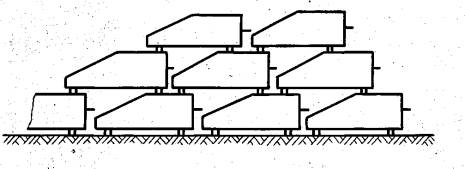

4.1. Железобетонные блоки должны храниться рассортированные ми по маркам на складских площадках с выровненным плотным основанием в штабелях.

4.2.

Нижний ряд утяжелителей укладывается на

ровном бетонном основании без прокладок. Последующие ряды укладываются на прокладки, расположенные у технологических петель. Толщина прокладок должна превышать

высоту выступающих петель на

Вводится вновь. (Изм. № 9.)

Допускается складирование без деревянных подкладок утяжелителей, у которых технологические и монтажные петли выполнены впотай.

Введено вновь. (Изм. №.4.)

4.3. Соединительные пояса хранятся в контейнерах, рассортированными по маркам. Отгрузка их потребителю должна предусматривать соблюдение условий, обеспечивающих сохранность антикоррозионного покрытия.

4.4. Погрузка (разгрузка) блоков на транспортные средства должна производиться за технологические петли.

4.5. Транспортировка утяжелителей железнодорожным транспортом должна производиться в соответствии со схемами погрузки, утвержденными в установленном порядке. Схемы разрабатываются в соответствии с "Техническими условиями погрузки и крепления грузов" МПС СССР заводом-изготовителем утяжелителей.

Рис. 3 Схема складирования утяжелителей.

4.6. При хранении и транспортировке железобетонных блоков не допускается прогибать монтажные петли.

4.7. Упаковку пояса производят следующим

образом: пояс в расправленном виде укладывают на ровную поверхность затем его

перегибают у накладного шва и собирают в бухту размером по длине не более

4.8. На мешке должно быть нанесено клеймо контрастной краской, на котором должно быть указано: - наименование вышестоящей организации, наименование предприятия-изготовителя его местонахождение, товарный знак, тип пояса, количество поясов в пачке, дата выпуска обозначение настоящих технических условий.

4.9. Предприятие-изготовитель должно сопровождать каждую партию силовых поясов документом с указанием наименование предприятия-изготовителя, тип силового пояса, номер партии применяемый текстильный материал, дата отгрузки, применяемые швейные нитки.

4.10 Пояса МШ транспортируют в мешках всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

4.11. Пояса МСП должны

храниться в упакованном виде на складских площадках на поддонах в

горизонтальном положении в штабелях высотой не более

Вводится вновь. (Изм. №7.)

5. ГАРАНТИИ ПОСТАВЩИКА.

5.1. Предприятие-изготовитель гарантирует соответствие утяжелителей требованиям настоящих технических условий и рабочих чертежей при соблюдении потребителем условий хранения и применения их по назначению.

5.2. Потребитель имеет право предъявлять претензии к качеству полученной продукции в соответствии с "Инструкцией о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству".

5.3. Гарантийный срок хранения МШ - 12 месяцев со дня изготовления при хранении в закрытых складах.

Вводится вновь. (Изм. №7.)

6. ОСНОВНЫЕ ТРЕБОВАНИЯ К МОНТАЖУ.

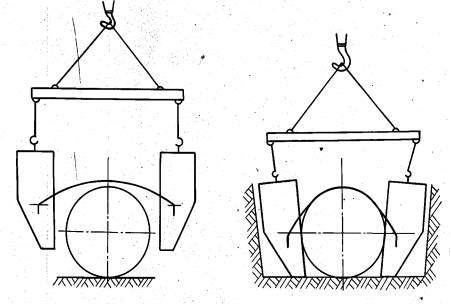

6.1. Навешивание утяжелителей на трубопровод производится в собранном виде (с закрепленными поясами) посредством специальных траверс (см. рис. 4).

6.2. Перед установкой утяжелителей на трубопровод, под соединительные пояса следует укладывать коврики из двух слоев защитной

обертки шириной

6.3. Установку утяжелителей на трубопровод производить осторожно, без рывков и качаний, чтобы исключить возможность повреждения изоляции трубопровода.

Рис. 4 Схема установки утяжелителя на трубопровод.

Приложение 1

ПЕРЕЧЕНЬ

документов, на которые даны ссылки в ТУ

|

1. |

"Полоса стальная горячекатаная" Введено вновь. (Изм. №1.) |

|

|

2. |

Введено вновь. (Изм. №1.) Вводится вновь. (Изм. № 9.) |

"Цементы. Методы испытания" Введено вновь. (Изм. №1.) Вводится вновь. (Изм. № 9.) |

|

3. |

ГОСТ 380-71х |

"Сталь углеродистая, обыкновенного качества, марки и общие технические требования" |

|

4. |

"Линейки измерительные металлические. Технические условия." Введено вновь. (Изм. №1.) |

|

|

5. |

ГОСТ 3813-72 |

"Ткани и штучные изделия текстильные. Методы определения разрывных характеристик при растяжении." |

|

6. |

"Сталь горячекатаная для армирования железобетонных конструкций" |

|

|

7. |

"Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия |

|

|

8. |

Введено вновь. (Изм. №1.) Вводится вновь. (Изм. №2.) |

"Смеси бетонные. Технические условия" |

|

9. |

ГОСТ 7502-80* Введено вновь. (Изм. №1.) Вводится вновь. (Изм. №2.) |

Рулетки измерительные металлические |

|

10 |

Введено вновь. (Изм. №1.) |

Щебень из природного камня для строительных работ. Технические условия. |

|

11. |

Введено вновь. (Изм. №1.) Вводится вновь. (Изм. №2.) |

Щебень из природного камня, гравий и щебень из гранита для строительных работ. Методы испытаний. |

|

12. |

Введено вновь. (Изм. №1.) |

Сталь прокатная угловая неравнополочная. Сортамент. Введено вновь. (Изм. №1.) |

|

13. |

Введено вновь. (Изм. №1.) Вводится вновь. (Изм. №6.) |

Песок для строительных работ. Методы испытаний. Введено вновь. (Изм. №1.) |

|

14. |

ГОСТ 8736-85 Введено вновь. (Изм. №1.) |

Песок для строительных работ. Технические условия. |

|

15. |

ГОСТ 10060-87 Введено вновь. (Изм. №1.) |

Бетоны. Методы определения морозостойкости. |

|

16. |

Портландцемент и шлакопортландцемент. Технические условия. |

|

|

17. |

ГОСТ 10180-78* Введено вновь. (Изм. №1.) |

Бетоны. Методы определения прочности на сжатие и растяжение. Введено вновь. (Изм. №1.) |

|

18. |

ГОСТ 10260-82 |

Щебень из гравия для строительных работ. Технические условия. |

|

19. |

ГОСТ 10268-80 |

Бетон тяжелый. Технические требования к заполнителю. |

|

20. |

Арматура и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний. |

Вводится вновь. (Изм. №2.)

Вводится вновь. (Изм. № 9.)

|

21. |

Бетоны. Методы определения плотности. |

|

|

22. |

Конструкции и изделия бетонные и железобетонные сборные. Общие технические требования. Введено вновь. (Изм. №1.) |

|

|

23. |

Динамометры общего назначения. Технические условия. Введено вновь. (Изм. №1.) |

|

|

24. |

Бетоны. Правила контроля прочности. |

|

|

25. |

Добавки для бетонов. Классификация. |

|

|

26. |

Смесь золошлаковая тепловых теплостанций для бетона. Технические условия. |

|

|

27. |

Пакеты транспортные. Формирование на плоских поддонах. Общие технические требования Введено вновь. (Изм. №1.) |

|

|

28. |

Введено вновь. (Изм. №1.) |

Бетонные и железобетонные конструкции. |

|

29. |

Введено вновь. (Изм. №1.) |

Защита строительных конструкций от коррозии. |

|

30. |

Введено вновь. (Изм. №1.) |

|

|

31. |

"Трубы стальные электросварные прямошовные. Сортамент" Введено вновь. (Изм. №1.) |

|

|

32. |

"Арматурные изделия и закладные детали сварные для железобетонных конструкций". Технические требования и методы испытаний. Введено вновь. (Изм. №1.) |

|

|

33. |

Введено вновь. (Изм. №1.) |

|

|

34. |

Введено вновь. (Изм. №1.) |

"Изделия железобетонные и бетонные. Общие технические требования" |

|

35. |

Введено вновь. (Изм. №1.) |

"Динамометры общего назначения (взамен ГОСТ 9409-60 и в части динамометров типа ДП)" Введено вновь. (Изм. №1.) |

|

36. |

ГОСТ 17625-72* |

"Конструкции и изделия железобетонные. Методы определения толщины защитного слоя бетона, размеров и расположения арматуры, просвечиванием ионизирующими излучениями" |

|

37. |

Введено вновь. (Изм. №1.) |

"Бетоны. Правила контроля прочности. Основные положения." Введено вновь. (Изм. №1.) |

|

38. |

ГОСТ 18886-73* |

"Фермы стальные для изготовления железобетонных и бетонных изделий. Общие технические требования" |

|

39. |

Введено вновь. (Изм. №1.) |

|

Вводится вновь. (Изм. № 9.)

|

40. |

СНиП II-А.10-71 |

"Строительные конструкций и основания. Основные положения проектирования" |

|

41. |

СНиП II-6.74 |

"Нагрузки и воздействия. Нормы проектирования" |

|

42. |

СНиП II-21.75 |

"Бетонные и железобетонные конструкции. Нормы проектирования |

|

43. |

СНиП II-45.75 |

"Магистральные трубопроводы. Нормы проектирования" |

|

44. |

Вводится вновь. (Изм. №5.) |

"Защита строительных конструкций от коррозии" |

|

45 |

ГОСТ 10268-80 |

"Бетон тяжелый. Технические требованиям к заполнителям". |

|

46 |

"Цементы. Метод определения теплоты гидратации". |

|

|

47 |

ГОСТ 18181-89 |

"Смеси бетонные. Общие требования к методам испытания". |

|

48 |

"Бетоны. Метод определения влажности". |

|

|

49 |

"Сталь горячекатаная для армирования железобетонных конструкций". |

|

|

50 |

Вводится вновь. (Изм. №5.) |

Бетонные и железобетонные конструкции. |

|

51 |

ОСТ 102-99-85 Вводится вновь. (Изм. №5.) |

Утяжелители железобетонные для трубопроводов. Общие технические требования |

|

52 |

ГОСТ 25592-83 |

Смесь золошлаковая тепловых электростанций для бетона. Технические условия |

|

53 |

ГОСТ 24211-80 |

Добавки для бетонов. Классификация |

|

54 |

ТУ 67-648-84 |

Шлаки цветной металлургии гранулированные для производства шлакощелочного вяжущего |

|

55 |

ТУ 6-06-6-67-87 Вводится вновь. (Изм. №7.) |

Ткань капроновая техническая для балластировки газопроводов Вводится вновь. (Изм. №7.) |

|

56 |

ГОСТ 3813-72 Вводится вновь. (Изм. №7.) |

Ткани и штучные изделия текстильные. Методы определения разрывных характеристик при растяжении Вводится вновь. (Изм. №7.) |

Введено вновь. (Изм. №1.)

Вводится вновь. (Изм. № 9.)

Министерство строительства предприятий нефтяной и газовой промышленности СССР

Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов ВНИИСТ

|

|

УТВЕРЖДАЮ |

|

|

Заместитель директора ВНИИСТа ________________И.Д. Красулин «____»____________1988 г. |

Рабочие чертежи на мягкие силовые пояса МСП для утяжелителей охватывающего типа УБО. |

|

|

|

Разработано: Зав. отделом ОКТ Х.К. Мухаметдинов Зав. лабораторией В.Е. Поляков СНС. К.т.н. В.П. Черний Вед. инженер А.В. Самсонов |

Москва»

Мягкий силовой пояс МСП изготавливают на швейном оборудовании промышленного назначения классов 23, 48 или аналогичных, позволяющих скрепить используемый материал.

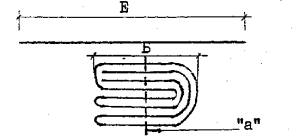

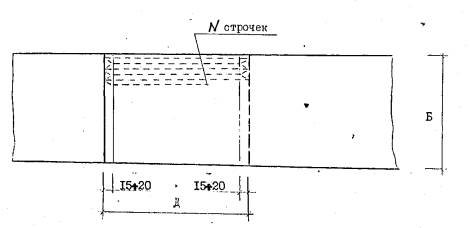

Пояс МСП рис.1 изготавливают из прямоугольной заготовки ткани ТБГ-305 или ТБГ-360 в зависимости от диаметра трубопровода с размерами, указанными в таблице.

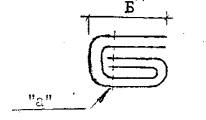

Заготовку ткани рис.2 складывают по схеме согласно рис. 3 и прошивают по всей длине строчкой "а". Концы полученной ленты накладывают друг на друга, образуя накладной шов с двумя открытыми срезами и прошивают его согласно рис. 4, располагая строчки равномерно по всей площади шва.

Полученную кольцевую конструкцию прошивают продольной строчкой "б" согласно рис. 1, с образованием двух монтажных проушин. Каждую проушину формируют и прошивают строчкой "с". Вместо прокладки строчки "с" допускается завязывать сформированную проушину веревкой из синтетического материала.

Обрыв швейной нити контролирует и ликвидирует швея. Концы нитей завязывают и оплавляют. При обрыве нити новую строчку прокладывают выше обрыва на 20÷30 мм. Начало и конец строчек при изготовлении накладного шва должны доходить до среза ткани согласно рис. 4, длина стежка 7÷10 мм, применяемые швейные иглы № 170÷250.

Строчки "а", "б", "с" допускается выполнять любыми швейными нитками.

Для изготовления накладного шва используют только крученые лавсановые или капроновые нити № 0÷5.

Рис. 1. Общий вид пояса МСП

Рис. 2 Заготовка из ткани

а)

б)*

* Для

трубопровода диаметром

Рис. 3 Схема сборка пояса

Рис. 4. Накладной шов

Таблица.

Параметры и размеры пояса МСП в зависимости от диаметра балластируемого трубопровода.

|

№№ |

параметры и размеры пояса МСП. мм // диаметр трубопровода мм. |

А |

Б |

В |

Г |

Д |

Е |

Ж |

Применяемый материал |

Количество строчек, шт. |

|

1. |

1420 |

2350 |

100 |

500 |

30 |

300 |

750 |

5100 |

ТБГ-360 |

20 |

|

2. |

1220 |

2100 |

100 |

500 |

30 |

300 |

750 |

4500 |

ТБГ-360 |

20 |

|

3. |

1020 |

1900 |

100 |

500 |

30 |

300 |

?50 |

4100 |

ШГ-360 |

20 |

|

4. |

820 |

1500 |

100 |

500 |

30 |

300 |

750 |

3300 |

ТБГ-305 |

14 |

|

5. |

720 |

1400 |

100 |

500 |

30 |

300 |

750 |

3100 |

ТБГ-305 |

14 |

|

6. |

530 |

1100 |

100 |

500 |

30 |

200 |

500 |

2400 |

ТБГ-305 |

14 |

Допуска на размеры пояса МСП устанавливаются следующие:

для размеров Б и Е - ±

Г и В - ± 10 мм.

Д - +