|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Изделия крепежные

ПРИЕМОЧНЫЙ КОНТРОЛЬ

ISO 3269:2000

Fasteners -

Acceptance inspection

(IDT)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены

Федеральным законом от 27 декабря

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ) на основе аутентичного перевода на русский язык стандарта ФГУП «Стандартинформ», peг. № 2279/ISO от 28.04.2006 г., указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 «Крепежные изделия»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Федерального агентства по техническому регулированию и метрологии от 10 декабря

4 Настоящий стандарт идентичен международному стандарту ИСО 3269:2000 «Изделия крепежные. Приемочный контроль» (ISO 3269:2000 «Fasteners - Acceptance inspection»). При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Каждое крепежное изделие должно соответствовать всем требованиям стандарта, который на него распространяется, однако при массовом производстве это не всегда выполнимо. Предполагается, что производитель на всех стадиях производства стремится свести к минимуму риск производства изделий, не удовлетворяющих требованиям стандарта. Однако процессы управления, применяемые для этой цели, не рассматриваются в настоящем стандарте.

Принимая во внимание ограниченность контроля крепежных изделий по показателям партии, заказчик может высказать пожелание, чтобы ему подтвердили обоснованность утверждения, что поставляемые крепежные изделия изготовлены в соответствии с техническими условиями. В любом случае следует признать, что такая оценка качества не может обеспечить уверенность в том, что в производственной партии нет крепежных изделий, не соответствующих техническим условиям.

Желательно, чтобы поставщик и заказчик имели четкое понимание процессов оценки качества, которые предполагает использовать заказчик. Следовательно, настоящий стандарт определяет те требования, которые должен применять заказчик в случае отсутствия другого предварительного соглашения. Однако установленные значения приемлемого уровня качества (AQL) не дают право поставщику намеренно поставлять несоответствующие изделия.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Изделия крепежные ПРИЕМОЧНЫЙ КОНТРОЛЬ Fasteners. Acceptance inspection |

Дата введения - 2011-01-01

1 Область применения

1.1 Настоящий стандарт устанавливает процедуры проведения приемочного контроля крепежных изделий Заказчиком для принятия решения о приемке или браковке партии крепежных изделий, если не были согласованы с поставщиком никакие другие методы контроля при оформлении заказа. Дополнительные требования к приемке могут быть включены в соответствующий стандарт на продукцию (например, стандарт на самостопорящиеся гайки). Такую же процедуру применяют также в случае разногласий по соответствию продукции техническим условиям.

1.2 Настоящий стандарт распространяется на болты, винты, шпильки, гайки, шайбы, штифты, заклепки и другие крепежные изделия, не предназначенные для сборки крупногабаритных механизмов, для специальных целей или специальных технических систем, требующих более жесткого активного контроля и прослеживаемости партий (см. примечание к введению). Процедура приемки для этих специальных изделий должна быть согласована между поставщиком и заказчиком при заказе.

1.3 Настоящий стандарт распространяется только на готовую продукцию и не предусматривает процедуры активного контроля в процессе производства.

1.4 Дополнительную обработку, оказание услуг, частичное изготовление деталей (например, шайбы, гайки, нанесение покрытия, термическая обработка, заготовки), которые необходимы в процессе изготовления крепежных изделий, поставщик крепежных изделий может поручить субподрядчикам. Однако поставщик готовых изделий должен нести полную ответственность за качество крепежных изделий.

Требования настоящего стандарта применяются только к крепежным изделиям в состоянии поставки. Любой технологический процесс, выполненный после приемки (например, нанесение покрытия), приводит к несоответствию требованиям настоящего стандарта.

1.5 В приложении В приведено руководство и разъяснения к принципам, положенным в основу настоящего стандарта.

2 Нормативные ссылки

Нижеуказанные нормативные стандарты содержат положения, которые посредством ссылок в данном тексте составляют положения настоящего стандарта. Для нормативных стандартов с указанием даты публикации, на которые имеются ссылки, не распространяется действие последующих изменений или пересмотров этих стандартов.

ИСО 898-1:1999 Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки (ISO 898-1:1999, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs)

ИСО 898-2:1992 Механические свойства крепежных изделий. Часть 2. Гайки с установленными значениями пробной нагрузки. Крупная резьба (ISO 898-2:1992, Mechanical properties of fasteners - Part 2: Nuts with specified proof load values - Coarse thread)

ИСО 898-5:1998 Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 5. Установочные винты и аналогичные резьбовые крепежные изделия, не подвергаемые растягивающим напряжениям (ISO 898-5:1998, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 5: Set screws and similar threaded fasteners not under tensile stresses)

ИСО 898-6:1994 Механические свойства крепежных изделий. Часть 6. Гайки с установленными значениями пробной нагрузки. Мелкая резьба (ISO 898-6:1994, Mechanical properties of fasteners - Part 6: Nuts with specified proof load values - Fine pith thread)

ИСО 1478:1999 Резьба самонарезающих винтов (ISO 1478:1999, Tapping screws thread)

ИСО 1502:1996 Резьбы ИСО метрические общего назначения. Калибры и измерение (ISO 1502:1996, ISO general-purpose metric screw threads - Gauges and gauging)

ИСО 2320:1997 Гайки шестигранные стальные самостопорящиеся. Механические и эксплуатационные свойства (ISO 2320:1997, Prevailing torque type steel hexagon nuts - Mechanical and performance properties)

ИСО 2702:1992 Винты самонарезающие стальные термообработанные. Механические свойства (ISO 2702:1992, Heat-treated steel tapping screws - Mechanical properties)

ИСО 2859-1:1999 Процедуры выборочного контроля по альтернативному признаку. Часть 1. Схемы выборочного контроля последовательных партий на основе приемочного уровня качества (AQL) (ISO 2859-1:1999, Sampling procedures for inspection by attributes - Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection)

ИСО 3506-1:1997 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 1. Болты, винты, шпильки (ISO 3506-1:1997, Mechanical properties of corrosion-resistant stainless steel fasteners. Part 1: Bolts, screws and studs)

ИСО 3506-2:1997 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 2. Гайки (ISO 3506-2:1997, Mechanical properties of corrosion-resistant stainless steel fasteners. Part 2: Nuts)

ИСО 3506-3:1997 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 3. Установочные винты и аналогичные крепежные изделия, не подвергаемые растягивающему напряжению (ISO 3506-3:1997, Mechanical properties of corrosion-resistant stainless steel fasteners. Part 3: Set screws and similar fasteners not under tensile stress)

ИСО 4042:1999 Изделия крепежные. Электролитические покрытия (ISO 4042:1999, Fasteners - Electroplated coatings)

ИСО 4759-1:2000 Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С (ISO 4759-1:2000, Tolerance for fasteners - Part 1: Bolts, screws, studs and nuts - Product grades А, В and C)

ИСО 4759-3:2000 Изделия крепежные. Допуски. Часть 3. Плоские круглые шайбы для болтов, винтов и гаек. Классы точности А и С (ISO 4759-3:2000, Tolerances for fasteners - Part 3: Plain washers for bolts, screws and nuts - product grades A and C)

ИСО 6157-1:1988 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения (ISO 6157-1:1988, Fasteners - Surface discontinuities - Part 1: Bolts, screws and studs for general requirements)

ИСО 6157-2:1995 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки (ISO 6157-2:1995, Fasteners - Surface discontinuities - Part 2: Nuts)

ИСО 6157-3:1988 Изделия крепежные. Дефекты поверхности. Часть 3. Болты, винты и шпильки специальные (ISO 6157-3:1988, Fasteners - Surface discontinuities - Part 3: Bolts, screws and studs for special requirements)

ИСО 7085:1999 Винты резьбовыдавливающие с метрической резьбой с закаленным и отпущенным поверхностным слоем. Механические и эксплуатационные требования (Mechanical and performance requirements of case hardened and tempered metric thread rolling screws)

ИСО 8839:1986 Механические свойства крепежных изделий. Болты, винты, шпильки и гайки из цветных металлов (ISO 7085:1999, Mechanical and performance requirements of case hardened and tempered metric thread rolling screws)

ИСО 10683 Изделия крепежные. Неэлектролитические цинковые чешуйчатые покрытия (ISO 10683, Fasteners - Non-electrolytically applied zinc flake coatings)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 4534-2 и ИСО 8402, а также следующие термины с соответствующими определениями:

3.1 приемочный контроль (acceptance inspection): Процедуры отбора образцов, контроля, измерений, сравнения и проведения испытаний для принятия решения о приемке или браковке партии крепежных изделий.

3.2 поставщик (supplier): Изготовитель, его представитель или продавец, поставляющий крепежные изделия.

3.3 заказчик (purchaser): Получатель или его представитель, приобретающий крепежные изделия.

Примечание - Необязательно, чтобы заказчик был пользователем крепежных изделий.

3.4 контролируемая партия (inspection lot): Определенное количество контролируемых крепежных изделий одного и того же обозначения, полученных от одного и того же поставщика за один раз.

3.5 размер партии (lot size) N: Число крепежных изделий в партии.

3.6 выборка (sample): Одно или больше крепежных изделий отобраны произвольно из контролируемой партии таким образом, чтобы все крепежные изделия этой партии имели равные возможности быть отобранными.

3.7 размер выборки (sample size) n: Число крепежных изделий в выборке.

3.8 характеристика (characteristic): Размерный элемент, механическое свойство или другая отличительная особенность изделия, для которой установлены пределы, например высота головки, диаметр стержня, прочность на растяжение или твердость.

3.9 несоответствие (nonconformity): Отклонение характеристики от заданных требований.

3.10 несоответствующее крепежное изделие (nonconforming fastener): Крепежное изделие с одним или несколькими несоответствиями.

3.11 приемочное число (acceptance number) Ac: Максимальное число несоответствий одной характеристики в любой выборке, превышение которого является основанием для браковки партии.

3.12 план выборочного контроля (sampling plan): План, устанавливающий порядок отбора выборки, для получения информации и определения приемлемости партии.

3.13 приемлемый уровень качества (acceptable quality level) AQL: Уровень качества в плане выборочного контроля, соответствующий высокой вероятности приемки.

Примечание - В настоящем стандарте эта вероятность не менее 95 %.

3.14 предельное качество (limiting quality) LQ: Уровень качества в плане выборочного контроля, соответствующий низкой вероятности приемки.

Примечание 1 - В настоящем стандарте такая вероятность не более 10 %.

Примечание 2 - LQ10 - это процент крепежных изделий с несоответствующей характеристикой, имеющих один шанс из десяти быть принятыми по плану выборочного контроля; часто называется риском потребителя.

3.15 риск поставщика (supplier's risk): Вероятность того, что партия может быть забракована, несмотря на то, что уровень ее качества соответствует значениям AQL в плане выборочного контроля.

3.16 вероятность приемки (probability of acceptance) Pa: Вероятность того, что партия данного качества будет приемлемой в установленном плане выборочного контроля.

4 Общие принципы и требования

4.1 Заказчик может испытать доставленные для использования крепежные изделия, как он считает необходимо и экономически оправдано при условии, что риск поставщика не превышает 5 %, если не было иного предварительного соглашения.

4.2 Особое внимание в ходе приемочного контроля следует уделять способности изделия выполнять свою функцию по назначению. Претензии должны предъявляться только в случае, если несоответствия ухудшают функционирование или использование крепежного изделия по назначению. Поэтому необязательно всегда проводить все испытания, установленные в стандартах.

Заказчик должен дать возможность поставщику проверить любое обнаруженное несоответствие.

Если во время контроля предполагаемая функция неизвестна (например, в случае проверки деталей со склада), то любое отклонение от установленных допусков следует считать, как ухудшение функционирования или использования.

4.3 Забракованная партия крепежных изделий не должна быть представлена на повторный контроль, если несоответствие не исправлено или партия не рассортирована (см. 5.6).

Примечание - На любое исправление, которое может ухудшать работу, или использование по назначению, необходимо согласие заказчика.

4.4 Калибры и измерительные приборы, используемые для контроля, не должны определять какое-либо крепежное изделие как неприемлемое, если размеры и свойства крепежного изделия находятся в заданных пределах. Если возникают разногласия, для принятия решения следует провести прямые измерения.

Данное требование не относится к резьбе, для которой проверка калибрами является всегда решающей; см. также ИСО 1502.

4.5 Даже, когда партия удовлетворяет приемочным условиям настоящего стандарта, возможна браковка отдельных крепежных изделий, которые не отвечают согласованным техническим требованиям.

5 Процедура приемочного контроля для характеристик крепежного изделия

5.1 Каждую характеристику следует оценивать отдельно.

Примечание - Рекомендации для процедур приемочного контроля приведены в приложении А.

5.2 Находят в таблицах 1-4 крепежное изделие, размерные характеристики которого подлежат контролю. Выбирают все характеристики, которые необходимо контролировать, и значения AQL, относящиеся к каждой характеристике. Для других характеристик, кроме размерных, по таблицам 6 - 9 выбирают характеристики, которые необходимо контролировать, и соответствующие им значения AQL.

5.3 Выбирают подходящее значение LQ10 в соответствии с 4.1 (см. примеры в таблице 5).

Примечание 1 - Значение LQ10 должно соответствовать функции или применению крепежного изделия или тому и другому вместе. Для более важных функций или применения крепежного изделия значение LQ10 может быть меньше, но в этом случае потребуется большее количество образцов и более высокие расходы на контроль. Можно уменьшить соотношение контролируемых крепежных изделий и значения LQ10, если партия поступает от известного изготовителя со средствами непрерывного управления производством. В этом случае, если контролируемые партии показали хорошее качество, можно увеличить значение LQ10. Наоборот, если партия не может считаться однородной или поставляется более чем одним изготовителем, то, возможно, потребуется увеличение соотношения проверяемых крепежных изделий и значения LQ10. Выбор значения LQ10 отдается исключительно на усмотрение заказчика.

Примечание 2 - Планы выборочного контроля по таблице 5 определяют путем выбора AQL и риска потребителя LQ10. После установления этих двух параметров размер выборки и приемочное число находятся по таблице автоматически. Соотношение партия/размер выборки, представленное в таблице 1 ИСО 2859-1:1999, не применяется. Оно предназначено только для применения в случае производства непрерывной серии партий. Однако таблица 5 может быть применена в таком случае и для изолированных партий, если сделан подходящий выбор LQ10.

5.4 По известному AQL и выбранному значению LQ10 находят размер выборки и приемочное число, например в таблице 5.

5.5 Отбирают выборку в соответствии с 3.6. Для каждой характеристики проводят контроль, регистрируют число несоответствующих крепежных изделий и принимают партию, если это число не больше приемочного числа. В случае проведения неразрушающих испытаний, если размер партии меньше требуемого размера выборки, проводят 100 %-ный контроль.

5.6 В случае браковки партии ее дальнейшее использование должно быть согласовано между заказчиком и поставщиком (см. 4.3).

5.7 Для испытаний на растяжение, если это возможно, следует брать образцы, которые были использованы для испытаний на твердость без разрушения образца. При этом образцы с наименьшими показателями твердости применяют для испытаний на удлинение. Разрушающее испытание на растяжение требует меньше образцов, чем неразрушающее испытание на твердость.

Примечание - Это положение неприменимо в случае разрушающих испытаний на твердость, например испытаний после цементации, испытаний на твердость для обнаружения науглероживания или обезуглероживания и других подобных испытаний, проводимых на частях испытуемого образца.

Испытание на пробную нагрузку относят к разрушающим испытаниям.

Пример 1. Контроль резьбы болтов с шестигранной головкой, класса точности А, от поставщика, известного стабильным качеством. В этом случае LQ10 = 6,5 (для AQL 1,0) применимо:

AQL 1 - размер выборки 80 - приемочное число Ас 2

Пример 2. Контроль характеристики на ввинчиваемость самонарезающих винтов со скругленной головкой от неизвестного поставщика. В этом случае LQ10 должно быть снижено до 3,0:

AQL 1 - размер выборки 400 - приемочное число Ас 7

Пример 3. Контроль механического свойства: напряжение от пробной нагрузки для гаек.

AQL 1,5 - размер выборки 3 - приемочное число 0

5.8 При неразрушающем (визуальном) контроле для обнаружения дефектов поверхности не всегда возможно определить тип и размер дефекта, которые могут быть определены только при испытаниях с разрушением образцов. Для неразрушающих испытаний на отсутствие дефектов необходим больший размер выборки, чтобы выявить те крепежные изделия, которые следовало бы позднее подвергнуть разрушающим испытаниям (см. также сноску «а» в таблице 6).

5.9 Приемочные испытания на основе значений AQL возможны только при систематических несоответствиях, которые можно оценивать статистически.

Для несистематических несоответствий техническим требованиям, для которых невозможно установить пределы, например «отсутствие термической обработки», «отсутствие маркировки», «отсутствие резьбы», выбор средств оценки предоставляется заказчику.

Таблица 1 - Размерные характеристики резьбовых крепежных изделий

|

Размерная характеристика |

Группа изделий |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Болты, винты и шпильки классов точности |

Болты, винты и шпильки класса точности |

Гайки классов точности |

Гайки класса точности |

Винты самонарезающиеb и шурупыb |

Все винты, формирующие резьбу, не охваченные в группе 5; винты самосверлящие и винты для монтажа плат |

|

|

А и Ва |

Са |

А и Ва |

Са |

|||

|

AQL |

||||||

|

Размер под ключ |

1 |

1,5 |

1 |

1,5 |

1,5 |

1 |

|

Диаметр описанной окружности |

1 |

1,5 |

1 |

1,5 |

1,5 |

1 |

|

Высота гайки |

- |

- |

1 |

1,5 |

- |

- |

|

Ширина шлица |

1 |

- |

- |

- |

1,5 |

1 |

|

Глубина шлица |

1 |

- |

- |

- |

1,5 |

1 |

|

Глубина углубления |

1 |

- |

- |

- |

1,5 |

1 |

|

Углубление, проходной калибр |

1 |

- |

- |

- |

- |

- |

|

Углубление, непроходной калибр |

1 |

- |

- |

- |

- |

- |

|

Конфигурация под головкой |

1 |

- |

- |

- |

- |

1 |

|

Проходной резьбовой калибр |

1 |

1,5 |

1 |

1,5 |

- |

1c |

|

Непроходной резьбовой калибр |

1 |

1,5 |

1 |

1,5 |

- |

1c |

|

Основной диаметр |

- |

- |

- |

- |

2,5 |

1 |

|

Геометрические допускиd |

1 |

1,5 |

1 |

1,5 |

2,5 |

1 |

|

Все другие |

1,5 |

2,5 |

1,5 |

2,5 |

2,5 |

1,5 |

|

Несоответствующие крепежные изделия |

2,5 |

4 |

2,5 |

4 |

4 |

2,5 |

|

а Классы точности по классификации продукции в зависимости от допусков (см. ИСО 4759-1). b Винты с резьбой согласно ИСО 1478. с Для некоторых изделий (например, резьбовыдавливающих винтов) эта характеристика оценивается на основе резьбы, образованной в сопряженном элементе. d Каждый геометрический допуск следует оценивать индивидуально. |

||||||

Таблица 2 - Размерные характеристики шайб

|

Размерная характеристика |

Класс точности Аа |

Класс точности Са |

|

AQL |

||

|

Диаметр отверстия |

1 |

1,5 |

|

Наружный диаметр |

1,5 |

2,5 |

|

Другие |

2,5 |

4 |

|

а Классы точности по классификации продукции в зависимости от допусков (см. ИСО 4759-3). |

||

Таблица 3 - Размерные характеристики штифтов

|

Размерная характеристика |

Группа изделий |

||||

|

Цилиндрические штифты |

Конические штифты |

Штифты с головкой и отверстием под шплинт |

Пружинные штифты |

Шплинты |

|

|

AQL |

|||||

|

Диаметр штифта, шплинта |

1 |

1 |

1 |

1 |

1,5 |

|

Шероховатость поверхности |

1 |

1 |

1 |

- |

- |

|

Конусность |

- |

1 |

- |

- |

- |

|

Другие |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

Таблица 4 - Размерные характеристики слепых заклепок

|

Размерная характеристика |

AQL |

|

Диаметр стержня заклепки |

1.5 |

|

Длина стержня заклепки |

1,5 |

|

Диаметр головки |

1,5 |

|

Выступ сердечника |

1,5 |

|

Другие |

2,5 |

Таблица 5 - Примеры планов выборочного контроля а

|

Ас |

AQL |

||||

|

0,65 |

1,0 |

1,5 |

2,5 |

4,0 |

|

|

nb LQ10 |

|||||

|

0 |

8 25 |

5 37 |

3 54 |

- |

- |

|

1 |

50 7,6 |

32 12 |

20 18 |

13 27 |

8 42 |

|

2 |

125 4,3 |

80 6,5 |

50 10 |

32 17 |

20 25 |

|

3 |

200 3,3 |

125 5,4 |

100 6,6 |

50 13 |

32 20 |

|

4 |

315 2,6 |

200 3,9 |

125 6,2 |

80 9,6 |

50 15 |

|

5 |

400 2,4 |

250 3,7 |

160 5,8 |

100 9,3 |

- |

|

6 |

- |

315 3,4 |

200 5,2 |

125 8,4 |

80 13 |

|

7 |

- |

400 3,0 |

250 4,7 |

160 7,3 |

100 11,5 |

|

8 |

- |

- |

315 4,2 |

200 6,6 |

125 10 |

|

10 |

- |

- |

400 3,9 |

250 6,0 |

160 9,5 |

|

12 |

- |

- |

- |

315 5,6 |

200 8,8 |

|

14 |

- |

- |

- |

400 5,0 |

250 8,0 |

|

18 |

- |

- |

- |

- |

315 7,8 |

|

22 |

- |

- |

- |

- |

400 7,3 |

|

а Планы выборочного контроля взяты из ИСО 2859-1 непосредственно или в некоторых случаях получены путем интерполяции. b В случае неразрушающего испытания, если объем партии меньше требуемого размера выборки, должен быть выполнен 100 %-ный контроль. Примечание - Для всех планов выборочного контроля риск поставщика не более 5 %. |

|||||

Таблица 6 - Характеристики крепежных изделий с резьбой, за исключением размерных параметров

|

Характеристика |

AQL |

Ссылка на стандарт |

|

|

Механические характеристики и дефекты поверхности |

Неразрушающие испытания а |

0,65 |

ИСО 898с; ИСО 2320; ИСО 2702; ИСО 3506с; ИСО 6157с; ИСО 7085; ИСО 8839 и т. д. |

|

Разрушающие испытания |

1,5 |

||

|

Химический состав |

1,5 |

|

|

|

Металлургические характеристики |

1,5 |

||

|

Функциональные (эксплуатационные) характеристики |

1,5 |

||

|

Покрытия |

1,5 |

ИСО 4042; ИСО 10683 |

|

|

Другиеb |

1,5 |

|

|

|

а Если при контроле дефектов поверхности (неразрушающее испытание) обнаружены недопустимые дефекты (например, закалочные трещины), то, независимо от их размера, контролируемая партия должна быть забракована. b Другие характеристики могут потребоваться в соответствии с применяемыми техническими условиями. c См. применимые части этих стандартов. |

|||

Таблица 7 - Механические характеристики шайб

|

Механическая характеристика а |

Углеродистая или легированная сталь |

Нержавеющая сталь |

Цветной металл |

|

AQL |

|||

|

Твердость |

0,65 |

0,65 |

- |

|

а Устанавливается в стандарте на продукцию. Другие характеристики могут потребоваться в соответствии с применяемыми техническими условиями. |

|||

Таблица 8 - Механические характеристики штифтов

|

Механическая характеристика а |

Группа продукции |

|

|

Цилиндрические, конические штифты и с головкой, и отверстием под шплинт |

Пружинные штифты. Насеченные штифты |

|

|

AQL |

||

|

Сопротивление срезу |

- |

1,5 |

|

Твердость |

0,65 |

0,65 |

|

а Устанавливается в стандарте на продукцию. Другие характеристики могут потребоваться в соответствии с применяемыми техническими условиями. |

||

Таблица 9 - Механические характеристики слепых заклепок

|

Механическая характеристика а |

AQL |

|

Предельная нагрузка на растяжение |

1,5 |

|

Предельная нагрузка на срез |

1,5 |

|

Нагрузка разрушения сердечника |

1,5 |

|

Сопротивление выталкиванию сердечника |

4,0 |

|

Удерживающая способность головки сердечника |

4,0 |

|

а Устанавливается в стандарте на продукцию. |

|

Приложение А

(справочное)

Рекомендации для процедур приемочного контроля (на примере размерных характеристик)

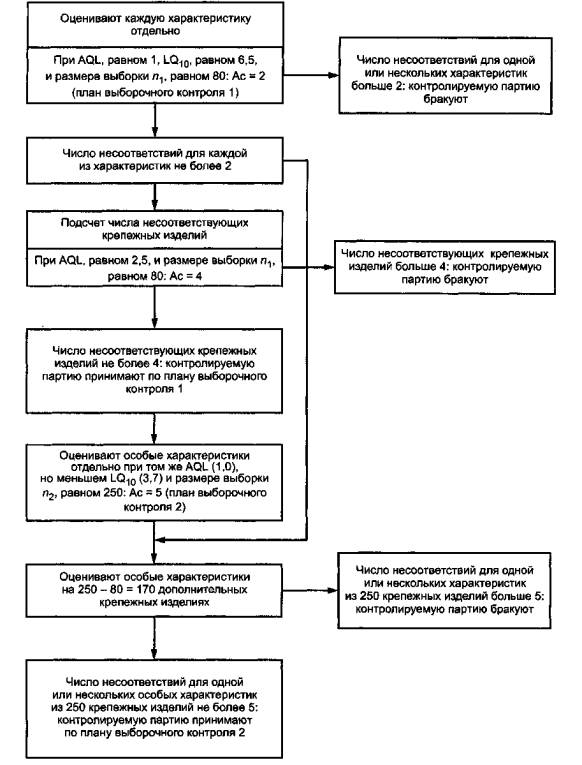

Вариант 1

Определенный размер выборки n отбирают в соответствии с таблицей 5 для проведения испытания всех размерных характеристик. Каждая характеристика оценивается отдельно (см. таблицы 1 - 4).

Когда контролируемая партия проходит испытания по отдельным характеристикам, несоответствующие крепежные изделия оценивают следующим образом:

- подсчитывают несоответствующие крепежные изделия по всем испытанным характеристикам (крепежное изделие с одним или несколькими несоответствиями учитывают как одно несоответствующее крепежное изделие, см. 3.10);

- сравнивают число несоответствующих крепежных изделий со значением Ас, соответствующим размеру выборки n и значениям AQL, указанным в таблицах 1 - 4 для несоответствующих крепежных изделий, чтобы установить возможность приемки или браковки контролируемой партии.

Процедура 1

Вариант 2.

Определенный размер выборки n1 отбирают в соответствии с таблицей 5 для проведения испытания всех размерных характеристик.

Вначале должна быть выполнена процедура, установленная по варианту 1, с размером выборки n1 Когда контролируемая партия пройдет испытание, заказчик может увеличить размер выборки для контроля характеристик, которые считает особо важными, что согласно таблице 5 предполагает увеличение приемочного числа для этих характеристик.

Тогда:

- отбирают выборку большего размера n2 согласно таблице 5;

- проводят испытания для особо важных характеристик на дополнительных деталях (n2 - n1);

- принимают решение о приемке или браковке контролируемой партии на основании значения Ас, общего размера выборки n2 и значения AQL, указанным в таблице 5.

Процедура 2

Приложение В

(справочное)

Руководство и разъяснение принципов настоящего стандарта

В.1 Общие положения

При массовом производстве не всегда возможно предотвратить появление несоответствующих крепежных изделий. Большие партии, в особенности, могут иногда содержать несколько несоответствующих крепежных изделий. Как правило, технические требования не предусматривают отсортировку несоответствующих крепежных изделий, так как в любом случае сортировка является процедурой трудоемкой и экономически невыгодной.

Каждое несоответствующее крепежное изделие, несоответствие которого может оказать значительное влияние на предполагаемое использование по назначению, может быть причиной для предъявления претензий.

Заказчик, который испытывает каждое крепежное изделие и соответственно всю поставку, отсортирует крепежные изделия и, при необходимости, может предъявить претензии. В таких случаях процедуры и значения AQL, установленные в настоящем стандарте, не применяются.

Крупные партии обычно подвергаются заказчиком только случайному выборочному контролю. В результате случайного контроля возможно выявить, с более или менее высокой степенью вероятности, несоответствующие крепежные изделия, присутствующие в контролируемой партии. Эта вероятность зависит от размера выборки (степени контроля).

В.2 Цель

Целью настоящего стандарта является установление объективных критериев для определения обстоятельств, при которых может быть предъявлена претензия, касающаяся всей партии, без знания точной доли несоответствующих крепежных изделий в партии. Задача настоящего стандарта - защита поставщика (насколько это возможно) от претензий по тем контролируемым партиям, в которых доля несоответствующих крепежных изделий мала (меньше значения AQL), но в результате неподходящего выборочного контроля (например, слишком малые размеры выборок) доля несоответствующих крепежных изделий была неверно определена, как превышающая допустимый уровень.

В.3 Пояснение к разделу 1

Настоящий стандарт устанавливает предельные уровни качества (значения AQL) и планы выборочного контроля, при которых риск поставщика не превышает 5 % браковки партий, в которых процент несоответствий равен значению AQL.

С одной стороны, это условие защищает поставщика; с другой стороны, оно предоставляет заказчику необходимую свободу выбора плана выборочного контроля, требуемого по техническим причинам.

Поэтому заказчик может привести в соответствие степень контроля с функциональными требованиями и с опытом, накопленным при контроле предыдущих партий, полученных от того же поставщика (история качества). Чем больше размер выборки (т.е. в плане выборочного контроля значение LQ ближе к AQL), тем больше вероятность выявления партий, в которых процент несоответствующих крепежных изделий заметно превышает значение AQL, но при этом потребуется больше усилий и затрат. Используя данную систему, заказчик может выбрать оптимальные технические и экономические параметры для конкретных ситуаций.

В.4 Пояснения к разделу 4

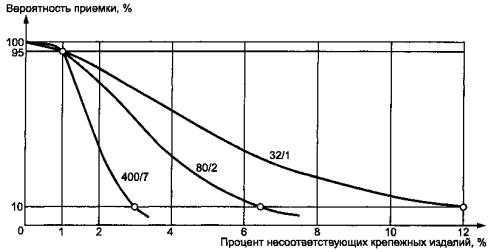

Ниже представлена зависимость между планом выборочного контроля (размер выборки, приемочное число) и значениями AQL и LQ.

Каждый план выборочного контроля характеризуется кривой оперативной характеристики (см. рисунок В.1). Эта кривая показывает вероятность приемки при выборочном контроле в зависимости от действительного процента несоответствующих крепежных изделий в контролируемой партии. Две точки на кривой оперативной характеристики, показывающие вероятность приемки 95 % и 10 %, выбраны для определения подходящей выборки. Требуется, чтобы в точке 95 % на кривой оперативной характеристики вероятность была больше и равна значению AQL. Выбор на кривой оперативной характеристики точки, соответствующей вероятности 10 % (значение LQ10), - по усмотрению заказчика. Значение LQ10 соответствует проценту несоответствующих крепежных изделий в контролируемых партиях, определяющему высокую вероятность (90 %) появления оснований для претензий.

Пример - AQL = 1, планы выборочного контроля 32/1, 80/2 и 400/7

Рисунок В.1 - Кривые оперативных характеристик для планов выборочного контроля

Таблица 5 предназначена для тех пользователей, которые не имеют своих собственных систем выборочного контроля.

Выборочный контроль используют только при определении приемки или браковки всей партии. Претензии в отношении отдельных несоответствующих крепежных изделий возможны, даже если партия в целом была принята без замечаний.

При всестороннем исследовании значений AQL следует признать, что в большинстве случаев доля претензий составляет 5 % всех поставок, а это как правило, экономически невыгодно для поставки крепежных изделий. Следовательно, значения AQL и риск поставщика, установленные в настоящем стандарте, должны рассматриваться как исходные значения для определения подходящих планов выборочного контроля. Фактически качество изготовленных крепежных изделий выше, чем предполагается значением AQL.

В.5 Дополнительная информация к разделу 4

Изготовители испытывают свою продукцию по собственному усмотрению, используя средства и методы, которые считают подходящими, исходя из своих знаний корреляции между производственными процессами, материалами, типами крепежных изделий и частотой появления несоответствий. Изготовители не обязаны использовать процессы и испытания, изложенные в настоящем стандарте, ни в производстве, ни при контроле готовой продукции, если они могут получать такие же результаты другими средствами и методами.

Заказчик также имеет возможность провести любое испытание, которое он считает подходящим. Однако испытание в более жестких условиях (заниженные значения AQL для более низкой вероятности приемки) может быть использовано в качестве основания для принятия решения о претензиях в отношении контролируемых партий, только если отступления от настоящего стандарта были согласованы при заказе.

Некоторые отклонения от установленных допусков или пределов не оказывают существенного влияния на функцию или использование крепежных изделий и, в соответствии с 4.2, претензии по этому поводу предъявлять не следует. Например, допуски на резьбу предусматривают определенный зазор, позволяющий наносить гальваническое покрытие без существенного влияния на функционирование резьбы. Если верхний предел диаметра резьбы болта незначительно превышен и известно, что эта резьба не будет иметь покрытие, то это отклонение не будет влиять на функцию или использование болтов, и никаких претензий предъявлять не следует.

Независимо оттого, какие калибры и измерительные приборы используются, различные методы измерения и контроля не должны оценивать изделие как несоответствующее, если действительные значения находятся в установленных пределах. Однако это не относится к резьбе, для которой проверка калибрами является всегда решающей. Стандарты на методы контроля и измерений устанавливают, как этот принцип должен быть реализован в конкретных методах и измерительных приборах. В спорных случаях влияние неопределенности методов контроля и измерительных приборов должно учитываться при оценке результатов контроля и измерений.

В.6 Пояснения к разделу 5

Свойства, для которых не указаны предельные значения в стандартах, устанавливающих механические свойства, например в ИСО 898-1, ИСО 898-2 или ИСО 898-6 или в размерных стандартах, могут быть важны в отдельных случаях. Чтобы избежать неправильного понимания, необходимо согласовать допустимые предельные значения и/или предельные выборки при оформлении заказа.

Для большинства контролируемых свойств предельные значения установлены. В отдельных случаях, в зависимости от функции изделия или отклонения от установленных пределов при обнаружении несоответствий, между поставщиком и заказчиком может быть достигнуто соглашение по вопросам приемки, браковки и последующей доработки с возможным применением повторного контроля.

Регистрация результатов испытаний, полученных для разных партий, полученных от одного поставщика, дает статистическую картину уровня качества изделий поставщика за определенный период. Поэтому рекомендуется результаты разрушающих и неразрушающих испытаний непрерывно и регулярно регистрировать с целью получения представительной статистической документации для оценки уровня качества изделий каждого поставщика.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации и действующим в этом качестве межгосударственным стандартам

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 898-1:1999 |

MOD |

ГОСТ Р 52627-2006 (ИСО 898-1:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний» |

|

ИСО 898-2:1992 |

MOD |

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы испытаний» |

|

ИСО 898-5:1998 |

IDT |

ГОСТ Р ИСО 898-5-2009 «Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 5. Установочные винты и аналогичные резьбовые крепежные изделия, не подвергаемые растягивающим напряжениям» |

|

ИСО 898-6:1994 |

MOD |

ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994) «Гайки. Механические свойства и методы испытаний» |

|

ИСО 1478:1999 |

IDT |

ГОСТ Р ИСО 1478-93 «Резьба самонарезающих винтов» |

|

ИСО 1502:1996 |

MOD |

ГОСТ 24997-2004 (ИСО 1502:1996) «Калибры для метрической резьбы. Допуски» |

|

ИСО 2320:1997 |

IDT |

ГОСТ Р ИСО 2320-2009 «Гайки стальные самостопорящиеся. Механические и эксплуатационные свойства» |

|

ИСО 2702:1992 |

IDT |

ГОСТ Р ИСО 2702-2009 «Винты самонарезающие стальные термообработанные. Механические свойства» |

|

ИСО 2859-1:1999 |

IDT |

ГОСТ Р ИСО 2859-1-2007 «Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества» |

|

ИСО 3506-1:1997 |

IDT |

ГОСТ Р ИСО 3506-1-2009 «Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 1. Болты, винты и шпильки» |

|

ИСО 3506-2:1997 |

IDT |

ГОСТ Р ИСО 3506-2-2009 «Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 2. Гайки» |

|

ИСО 3506-3:1997 |

IDT |

ГОСТ Р ИСО 3506-3-2009 «Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 3. Установочные винты и аналогичные крепежные изделия, не подвергаемые растягивающему напряжению» |

|

ИСО 4042:1999 |

IDT |

ГОСТ Р ИСО 4042-2009 «Изделия крепежные. Электролитические покрытия» |

|

ИСО 4759-1:2000 |

IDT |

ГОСТ Р ИСО 4759-1-2009 «Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С» |

|

ИСО 4759-3:2000 |

IDT |

ГОСТ Р ИСО 4759-3-2009 «Изделия крепежные. Допуски. Часть 3. Плоские круглые шайбы для болтов, винтов и гаек. Классы точности А и С» |

|

ИСО 6157-1:1988 |

IDT |

ГОСТ Р ИСО 6157-1-2009 «Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения» |

|

ИСО 6157-2:1995 |

IDT |

ГОСТ Р ИСО 6157-2-2009 «Изделия крепежные. Дефекты поверхности. Часть 2. Гайки» |

|

ИСО 6157-3:1988 |

- |

* |

|

ИСО 7085:1999 |

- |

* |

|

ИСО 8839:1986 |

IDT |

ГОСТ Р ИСО 8839-2009 «Механические свойства крепежных изделий. Болты, винты, шпильки и гайки из цветных металлов» |

|

ИСО 10683 |

- |

* |

|

*Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. |

||

Библиография

[1] ISO 3534-2:1993, Statistics - Vocabulary and symbols - Part 2: Statistical quality control

[2] ISO 8402:1994, Quality management and quality assurance - Vocabulary

[3] ISO 8992:1986, Fasteners - General requirements for bolts, screws, studs and nuts

Ключевые слова: приемочный контроль, план выборочного контроля, приемлемый уровень качества, предельное качество, риск поставщика