|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТОПЛИВА АВИАЦИОННЫЕ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Метод определения смазывающей способности на аппарате шар-цилиндр (BOCLE)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Всероссийский научно-исследовательский институт по переработке нефти» (ОАО «ВНИИ НП») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 31 «Нефтяные топлива и смазочные материалы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря

4 Настоящий стандарт идентичен стандарту АСТМ Д 5001-08 «Стандартный метод определения смазывающей способности авиационного турбинного топлива на аппарате шар-цилиндр (BOCLE)» [ASTM D 5001-08 «Standard test method for measurement of lubricity of aviation turbine fuels by the ball-on-cylinder lubricity evaluator (BOCLE)»].

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТОПЛИВА АВИАЦИОННЫЕ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ Метод определения смазывающей способности на аппарате шар-цилиндр (BOCLE) Aviation turbine fuels. Method for determination of lubricity by the ball-on-cylinder lubricity evaluator (BOCLE) |

Дата введения - 2011-01-01

1 Область применения

1.1 Настоящий стандарт распространяется на авиационные топлива для газотурбинных двигателей и устанавливает метод оценки видов износа при трении стальных поверхностей в условиях граничной смазки.

1.1.1 Указанный метод может быть выполнен двумя способами: с использованием полуавтоматического аппарата (способ А) или с использованием полностью автоматического аппарата (способ В).

1.2 Величины в единицах СИ должны рассматриваться как стандартные. Единицы других систем в стандарт не включены.

1.3 Настоящий стандарт не ставит своей целью рассмотреть все проблемы техники безопасности, связанные с его использованием. Пользователь настоящего стандарта несет ответственность за установление соответствующих мероприятий по технике безопасности и охране здоровья персонала и определение применимости регламентированных ограничений перед его использованием. Специальные требования по технике безопасности приведены в разделе 7 и приложении A.3.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

2.1 Стандарты АСТМ:

АСТМ Д 4306 Практическое руководство по испытаниям пробоотборников авиационных топлив на присутствие следов загрязнений (ASTM D 4306, Practice for aviation fuel sample containers for tests affected by trace contamination)

АСТМ Д 6708 Практическое руководство по статистической оценке и улучшению предполагаемой согласованности между двумя методами испытания, подразумевающими измерение одного и того же свойства материала (ASTM D 6708, Practice for statistical assessment and improvement of expected agreement between two test methods that purport to measure the same property of a material)

2.2 Военная спецификация:

MIL-l-25017 Ингибитор, коррозия / присадка, улучшающая смазывающие свойства, растворимая в топливе (MIL-l-25017, Inhibitor, corrosion / lubricity improver, fuel soluble)

2.3 Стандарт Американского института железа и стали:

AISI Е-52100 Хромированные легированные стали (AISIЕ-52100, Chromium alloy steel)

2.4 Стандарт Американского института национальных стандартов:

ANSI B3.12 Металлические шарики (ANSI B3.12, Metal balls)

* Соответствующие национальные стандарты отсутствуют. До их утверждения рекомендуется использовать переводы на русский язык данных стандартов. Перевод данных стандартов находится в Федеральном информационном фонде технических регламентов и стандартов.

2.5 Стандарт общества автомобильных инженеров (Society of automotive engineers standard):

SAE 8720 Сталь (SAE 8720, Steel)

3 Термины, определения и обозначения

В настоящем стандарте применены следующие термины с соответствующими определениями и обозначения:

3.1 Термины и определения

3.1.1 смазывающая способность (lubricity): Свойство жидкости сводить к минимуму трение между поверхностями и их повреждение при относительном движении этих поверхностей под нагрузкой.

3.1.1.1 Пояснение. В настоящем методе смазывающую способность жидкости определяют пятном износа (мм), получаемым на нагруженном стационарном шарике при контакте с вращающимся цилиндрическим испытательным кольцом, смоченным жидкостью, в строго определенных и контролируемых условиях.

3.1.2 пятно износа (wear scar): Для жидких топлив - это средний диаметр изношенной и истертой площади, полученной на испытательном шарике в определенных условиях и измеренной в двух точно установленных направлениях.

3.1.2.1 Пояснение. Пятно износа, полученное по данному методу, часто называют пятном износа по BOCLE (БОКЛЕ).

3.2 Обозначения

3.2.1 BOCLE - аппарат для определения смазывающей способности шар-цилиндр.

3.2.2 HRC - твердость по Роквеллу, шкала С.

3.2.3 ДПИ - диаметр пятна износа.

4 Сущность метода

4.1 Испытуемую жидкость помещают в испытательный резервуар, в котором поддерживается 10%-ная относительная влажность атмосферного воздуха. Стальной шарик неподвижно закрепляют в вертикальном зажимном устройстве и прижимают к аксиально закрепленному стальному кольцу прилагаемой нагрузкой.

Испытательный цилиндр вращается с фиксированной скоростью при частичном погружении в резервуар с испытуемой жидкостью. Этот технический прием поддерживает цилиндр в смоченном состоянии и постоянно переносит испытуемую жидкость в пространство между поверхностями шар/цилиндр. На испытательном шарике образуется пятно износа, которое является мерой смазывающих свойств жидкости. Калибровка и стандартизация диаметра пятна износа (ДПИ) приведены в разделе 10.

5 Значение и применение

5.1 Износ из-за избыточного трения, в результате которого сокращается срок службы деталей двигателя, таких как топливные насосы и топливные регуляторы, иногда приписывают недостаточной смазывающей способности авиационного топлива.

5.2 Результаты испытаний «топливо - элемент авиационной топливной системы» прямо связаны с износом, что было продемонстрировано для нескольких комбинаций топливо - детали двигателя, где граничная смазка является фактором, влияющим на работу деталей системы.

5.3 Определение пятна износа, образующегося при испытании на аппарате BOCLE, чувствительно к загрязнению испытуемых жидкостей и материалов, присутствию кислорода и воды в атмосфере и температуре испытания. Результаты измерения смазывающей способности (пятна износа) также чувствительны к следам загрязнений, внесенных при отборе проб и хранении.

Следует использовать пробоотборники, исследованные по АСТМ Д 4306.

5.4 Метод испытания BOCLE не является прямым отражением эксплуатационных условий работы деталей двигателя. Например, некоторые топлива, имеющие высокое содержание серосодержащих соединений, могут дать аномальные результаты испытаний.

6 Аппаратура

6.1 Подробное описание полуавтоматического аппарата BOCLE приведено в приложении А1, описание полностью автоматического аппарата - в приложении А2.

6.2 Микроскоп со 100-кратным увеличением, градуировкой

6.2.1 Способ измерения пятна износа

Для измерения пятна износа может быть использован микрометр со стеклянным ползунком, имеющим шкалу с ценой деления

6.3 Термостат, обеспечивающий поддержание постоянной температуры (25 ±1) °С для образца при циркуляции хладагента через основание емкости для образца.

6.4 Очищающая ванна - ультразвуковой бесшовный резервуар из нержавеющей стали вместимостью 1,9 дм3 и мощностью 40 Вт.

6.5 Требования к условиям проведения испытаний представлены в таблице 1.

Таблица 1 - Стандартные рабочие условия

|

Показатель |

Значение |

|

Объем жидкости, см3 |

50 ±1,0 |

|

Температура жидкости, °С |

25 ±1 |

|

Относительная влажность кондиционированного воздуха при (25 ±1) °С, % |

10 ±0,2 |

|

Скорость пропускания воздуха в течение 15 мин, дм3/мин, при предварительной обработке жидкости: |

|

|

через жидкость |

0,50 |

|

над жидкостью |

3,3 |

|

Условия испытания: |

|

|

скорость пропускания воздуха над жидкостью, дм3/мин |

3,8 |

|

прикладываемая нагрузка, г |

1000 (500) |

|

частота вращения цилиндра, об/мин |

240 ±1 |

|

продолжительность испытания, мин |

30 ±0,1 |

7 Реактивы и материалы

7.1 Испытательное кольцо из стали марки SAE 8720, имеющей твердость по шкале С Роквелла (HRC) в пределах от 58 до 62 и поверхность, обработанную до шероховатости, среднеквадратичное значение которой Ra находится в пределах 0,5÷0,71 мкм. Размеры кольца приведены на рисунке 1.

Материал: сталь SAE 8720 специально модифицированная

Твердость: 58÷62 HRC

Чистота обработки поверхности RMS = 22÷28 мкм

Рисунок 1 - Испытательное кольцо для оценки смазывающей способности в системе «шар-цилиндр»

7.2

Испытательный шарик диаметром

7.3 Дополнительное оборудование

Подробное описание дополнительного оборудования, специфичного для каждого способа испытания, приведено в соответствующих приложениях А1 и А2.

7.4 Сжатый воздух, содержащий менее 0,1 ррт углеводородов и 50 ррт воды.

Предупреждение - Сжатый газ под высоким давлением. В присутствии воспламеняющихся материалов используют с чрезвычайной осторожностью, т.к. температуры самовозгорания большинства органических соединений в воздухе значительно снижаются с увеличением давления, см. А3.1.

7.5 Эксикатор, содержащий неиндикаторный осушающий агент, для хранения испытательных колец, шариков и металлических изделий.

7.6 Перчатки чистые, хлопчатобумажные, без ворса, одноразовые.

7.7 Протирочный материал, легкая протирочная ткань, без ворса, углеводородов, одноразовая.

7.8 Изооктан (2.2.4-триметилпентан) (Предупреждение - Чрезвычайно воспламеняем. Вреден для здоровья при вдыхании. Пары могут воспламеняться, см. А3.2) типа реактив (х.ч.) Американского химического общества (ACS) или реактив общего назначения (GPR) с массовой долей основного вещества не менее 95 %.

7.9 Изопропиловый спирт (Предупреждение - Воспламеняем, см. А3.3), соответствующий реактиву ACS (х.ч.) или стандартам GPR.

7.10 Ацетон (Предупреждение - Чрезвычайно воспламеняем. Пары могут воспламеняться, см. А3.4), соответствующий реактиву ACS (х.ч.) или стандартам GPR.

7.11 Эталонные жидкости

7.11.1 Жидкость А. Представляет собой композицию, состоящую из 30 мг/кг специального топливорастворимого ингибитора коррозии/присадки, улучшающей смазывающую способность, соответствующей MIL-I-25017 (Предупреждение - Воспламеняема. Пары вредны, см. A3.5), и жидкости В.

7.11.2 Жидкость В (Предупреждение - Воспламеняема. Пары вредны, см. A3.5). Представляет собой растворитель на основе узкой изопарафиновой фракции.

7.11.3 Эталонные жидкости необходимо хранить в емкостях с футеровкой эпоксидной смолой или из боросиликатного стекла со вставными колпачками, футерованными алюминиевой фольгой или политетрафторэтиленом (ПТФЭ), в темном месте.

8 Отбор проб, испытуемые образцы и испытательная аппаратура

8.1 Чистка аппаратуры и комплектующих деталей

8.1.1 Новые испытательные кольца

8.1.1.1 Испытательные кольца должны быть тщательно очищены вручную ветошью или бумажными салфетками, смоченными изооктаном, от любых парафиноподобных защитных покрытий.

8.1.1.2 Помещают очищенные вручную кольца в чистый стакан вместимостью 500 см3. Наливают в стакан смесь изооктана и изопропилового спирта 1:1 по объему так, чтобы испытательные кольца были полностью покрыты растворителем.

8.1.1.3 Помещают стакан в ультразвуковой очиститель на 15 мин.

8.1.1.4 Вынимают испытательные кольца и повторяют цикл ультразвуковой очистки по 8.1.3 в чистом стакане со свежим растворителем.

8.1.1.5 Работают с чистыми испытательными кольцами только чистыми пинцетами или в перчатках. Испытательные кольца вынимают из стакана, ополаскивают изооктаном, сушат и ополаскивают ацетоном.

Примечание 1 - Стадии сушки могут быть завершены продувкой струей сжатого воздуха под давлением от 140 до 210 кПа.

8.1.1.6 Сушат и хранят кольца в эксикаторе.

* ЕР (extra-polish) - экстра полировка.

8.1.2 Новые испытательные шарики

8.1.2.1 Помещают шарики в стакан вместимостью 300 см3. В стакан наливают смесь изооктана и изопропилового спирта 1:1 по объему так, чтобы шарики были полностью покрыты очищающим растворителем.

Примечание 2 - За один раз можно обработать приблизительно пятидневное количество шариков.

8.1.2.2 Помещают стакан с шариками в ультразвуковой очиститель на 15 мин.

8.1.2.3 Повторяют очистку по 8.1.2.2 в чистом стакане со свежим растворителем.

8.1.2.4 Вынимают шарики и промывают изооктаном, сушат и промывают ацетоном.

8.1.2.5 Сушат и хранят шарики в эксикаторе.

8.1.3 Резервуар, крышка резервуара, зажим для шарика, запорное кольцо, комплект оправки (способ А - полуавтоматический), комплект испытательного кольца (способ В - полностью автоматический) и другие детали, непосредственно контактирующие с испытуемым топливом (см. приложения А1 и А2)

8.1.3.1 Промывают детали изооктаном.

8.1.3.2 Чистят в течение 5 мин в ультразвуковом очистителе смесью изооктана и изопропилового спирта 1:1 по объему.

8.1.3.3. Вынимают из очистителя и промывают изооктаном, затем сушат и промывают ацетоном.

8.1.3.4 Хранят детали в эксикаторе пока не потребуются.

8.1.4 Металлические изделия

8.1.4.1 Любые металлические изделия и инструменты, которые могут быть в контакте с испытуемой жидкостью, должны быть тщательно очищены промыванием в изооктане и протерты тканью.

8.1.4.2 Хранят их в эксикаторе до испытания.

8.1.5 После испытания:

8.1.5.1 Вынимают резервуар и испытательное кольцо.

8.1.5.2 Разбирают все части аппарата и чистят в течение 5 мин в ультразвуковом очистителе, используя смесь изооктана и изопропилового спирта 1:1 по объему. Промывают изооктаном, сушат и промывают ацетоном. Вновь собирают все части.

8.1.5.3 Сушат и хранят все части аппарата в эксикаторе.

Примечание 3 - Разрешается чистить резервуар вручную, если испытывают одну и ту же жидкость. Резервуар промывают изооктаном. Протирают имеющимся протирочным материалом, чтобы удалить оставшиеся топливо и продукты разложения органических веществ, образующиеся при испытании. Снова промывают резервуар изооктаном. Сушат, окончательно промывают ацетоном и снова сушат.

8.1.5.4 Если детали не используют, их хранят в эксикаторе.

8.1.5.5 При применении полуавтоматического способа А следят за тем, чтобы во время процедуры очистки была тщательно промыта и высушена трубка аэрации топлива. Если детали не используют, их хранят в эксикаторе.

9 Подготовка аппаратуры

9.1 Для подготовки аппаратуры следуют рекомендациям, изложенным в приложения А1 - для полуавтоматического способа и приложении А2 - для полностью автоматического способа.

10 Калибровка и стандартизация

10.1 Перед каждым испытанием визуально проверяют испытательные шарики. Отбраковывают шарики, имеющие точечную коррозию (в виде ямок), собственно коррозию или поверхность, не соответствующую норме.

10.2 Эталонные жидкости

10.2.1 Проводят три испытания на каждой новой партии эталонных жидкостей в соответствии с разделом 11, используя испытательное кольцо, предварительно стандартизованное испытанием эталонной жидкости.

10.2.2

Повторяют три испытания, если ДПИ различаются более чем на

10.2.3 Эталонную жидкость отбраковывают, если диаметры пятна износа при повторных испытаниях (10.2.2) опять различаются более чем на значения, полученные в.10.2.1.

10.2.4 Рассчитывают среднее значение износа трех результатов, которые соответствуют условиям, указанным в 10.2.2, для соответствующей эталонной жидкости.

10.2.5 Сравнивают средние результаты со следующими значениями для эталонных жидкостей:

средний ДПИ эталонной жидкости А -

средний ДПИ эталонной жидкости В -

10.2.6 Отбраковывают новую партию эталонной жидкости, если средние результаты, полученные

по 10.2.4, отличаются более чем на

10.3 Калибровки испытательных колец

10.3.1 Испытывают каждое новое кольцо с эталонной жидкостью А в соответствии с разделом 11.

10.3.2

Кольцо считают пригодным для проведения испытания, если полученное значение ДПИ отличается от ДПИ эталонной жидкости А, приведенного в 10.2.5, не более чем на

10.3.3

Повторяют испытание, если полученное значение ДПИ отличается от ДПИ эталонной жидкости А, приведенного в 10.2.5, более чем на

10.3.4

Отбраковывают кольцо, если два значения ДПИ, полученные по 10.3.1 и 10.3.3, отличаются

друг от друга более чем на

10.3.5 Испытывают каждое новое кольцо с эталонной жидкостью В, как указано в разделе 10.

10.3.6

Кольцо считают пригодным для проведения испытания, если полученное значение ДПИ отличается от ДПИ эталонной жидкости В, приведенного в 10.2.5, не более чем на

10.3.7

Повторяют испытание, если полученное значение ДПИ отличается от ДПИ эталонной жидкости В, приведенного в 10.2.5, более чем на

10.3.8

Отбраковывают кольцо, если два значения ДПИ, полученные в 10.3.5 и 10.3.7, отличаются друг

от друга более чем на

Примечание 4 - Результат испытания на аппарате BOCLE зависит от загрязнения эталонных и испытательных жидкостей, шариков и металлических комплектующих.

11 Проведение испытания

11.1 Процедура испытания с использованием полуавтоматического способа изложена в приложении А1.

11.2 Процедура испытания с использованием полностью автоматического способа изложена в приложении А2.

12 Обработка результатов измерения и расчеты

12.1 Измерение пятна износа

12.1.1 Включают свет на микроскопе и помещают шарик под микроскоп со 100-кратным увеличением.

12.1.2 Фокусируют микроскоп и регулируют так, чтобы пятно износа находилось в центре поля зрения.

12.1.3

Располагают пятно износа на цифровой шкале или на сетке в месте оценки эталонного испытания. Измеряют максимальный диаметр с точностью

12.1.4 Регистрируют состояние пятна износа, если существует отличие от пятна износа эталонного стандартного испытания, которое может быть представлено окрашенными органическими остатками, необычными частицами или рисунком пятна износа, фрикционной коррозией и т.д. и присутствием частиц в резервуаре.

12.2 Расчет пятна износа

12.2.1 Рассчитывают диаметр пятна износа следующим образом

|

ДПИ = (М+N)/2, |

(1) |

где ДПИ - диаметр пятна износа, мм;

М - максимальный диаметр, мм;

N - минимальный диаметр, мм.

Рисунок 2 - Типичные пятна износа и точки измерений

13 Запись результатов

13.1 Записывают следующую информацию:

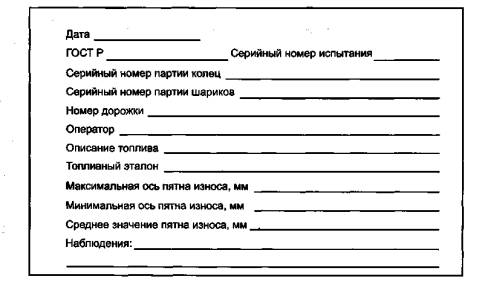

Рисунок 3 - Лист записи данных

13.1.1

Диаметр пятна износа с точностью до

13.1.2 Описание поверхности пятна износа.

13.1.3 Отклонения от стандартных условий испытательной нагрузки, относительную влажность, температуру топлива и т.д. в соответствии с рисунком 3.

14 Прецизионность и отклонение

14.1 Прецизионность (рисунок 4) настоящего метода испытания получена статистическим исследованием результатов межлабораторных испытаний и применяется для подтверждения приемлемости (с 95%-ной вероятностью) получаемых результатов. Межлабораторные испытания проводились в восьми лабораториях на 10 образцах топлив, как на полуавтоматическом, так и на полностью автоматическом аппарате.

14.2 Повторяемость

Разница между последовательными результатами испытаний, полученными одним и тем же оператором на одной и той же аппаратуре при постоянных условиях работы на одном и том же испытуемом материале в течение длительного времени при соблюдении нормальных и правильных условий проведения испытания, может превышать нижеследующие значения только в одном случае из двадцати:

Полуавтоматический способ, мм - 0,08311X1,5832;

Полностью автоматический способ, мм - 0,08580X2,5083,

где Х - средний диаметр пятна износа, мм.

14.3 Воспроизводимость

Разница между двумя единичными и независимыми результатами, полученными разными операторами, работающими в разных лабораториях, на одном и том же испытуемом материале в течение длительного времени, может превышать нижеследующие значения только в одном случае из двадцати:

Полуавтоматический способ, мм - 0.1178Х1,5832;

Полностью автоматический способ, мм - 0,09857Х2,5083.

14.4 Согласно АСТМ Д 6708 не существует статистически значимого относительного отклонения между полуавтоматическим и полностью автоматическим способами испытания.

14.5 Отклонение. Методика настоящего испытания не имеет отклонения, т.к. смазывающая способность не является фундаментальным и измеряемым свойством жидкости.

Рисунок 4 - Прецизионность испытания

Приложения

(обязательные)

А1 Полуавтоматический аппарат (способ А)

А1.1 Аппаратура

А1.1.1 Полуавтоматический аппарат приведен на рисунке А1.1.

Рисунок А1.1 - Полуавтоматический аппарат для оценки смазывающей способности в системе «шар-цилиндр»

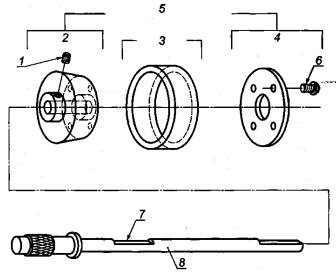

А1.1.2 Оправка

Усеченная на 10° короткая цилиндрическая секция, используемая для поддержки испытательного кольца (см. рисунок А1.2).

А1.2 Проведение испытания

А1.2.1 Выравнивание рычага нагрузки

А1.2.1.1 Перед каждым испытанием должна быть проверена горизонтальность рычага нагрузки. Выравнивают подвижную платформу, используя уровень с пузырьком воздуха и регулируемые ножки из нержавеющей стали.

А1.2.1.2 Устанавливают испытательный шарик в крепежной гайке, как изложено в А1.2.5.

А1.2.1.3 Опускают рычаг нагрузки, освобождая голубой затягивающий штифт. Присоединяют груз, равный

А1.2.1.4 Проверяют горизонтальность верхней части рычага нагрузки. Пузырек воздуха, указывающий уровень, должен находиться в центре между двух линий. Если требуется, то регулируют винт крепежной гайки, чтобы достигнуть горизонтальности рычага нагрузки.

А1.2.2 Сборка цилиндра

А1.2.2.1 Помещают чистое испытательное кольцо на оправку и прикручивают с обратной стороны оправки пластинку-держатель, как показано на рисунке А1.2.

А1.2.3 Монтаж очищенного испытательного цилиндра

А1.2.3.1 Особое внимание следует уделять требованиям по чистоте и установленным процедурам очистки. Во время работы и процедуры установки очищенные испытательные детали (цилиндр, шарики, резервуар и крышку резервуара) предохраняют от загрязнения, надев чистые хлопчатобумажные перчатки.

А1.2.3.2 Промывают вал изооктаном и вытирают доступным протирочным материалом.

1 - установочный винт # 10-32; 2 - тело конуса; 3 - испытательное кольцо; 4 - пластинка-держатель; 5 - комплект оправки; 6 - винт (4 шт.) REQ'D с круглой головкой # 8-32; 7 - плоскость для оправки; 8 - передаточный вал в сборке

Рисунок А1.2 - Комплект кольцевой оправки полуавтоматического аппарата

А1.2.3.3 Проталкивают вал через левую опору платформы и закрепляют скобой.

А1.2.3.4 Закрепляют цилиндр винтом, установленным в левой наружной втулке. Как можно быстрее проталкивают вал в канал цилиндра через правую опору платформы и в уплотнение, закрепляют вал скобой.

А1.2.3.5 Совмещают положение уплотняющего винта со шпоночным пазом вала цилиндра. Затягивают уплотняющий винт.

А1.2.3.6 Устанавливают микрометр на

А1.2.3.7 Отводят назад датчик микрометра от цилиндра перед включением мотора.

А1.2.4 Записывают в лист данных, приведенный на рисунке 3, номер кольца, при наличии, и положение

испытательного цилиндра, по показаниям микрометра. Первые и последние следы износа на кольце должны

находиться приблизительно в

А1.2.4.1 Для последующих испытаний перемещают цилиндр в новое положение в соответствии с микрометром. Новое положение должно находиться на расстоянии

После затягивания винта цилиндра, чтобы поместить цилиндр в новое положение для испытания, датчик микрометра следует отодвинуть, а затем опять придвинуть к цилиндру. Проверяют показание микрометра, чтобы убедиться в правильности расположения следа. Снова регулируют положение, если требуется. Если правильное положение подтверждено, отодвигают датчик микрометра от цилиндра.

А1.2.5 Устанавливают чистый испытательный шарик, размещая его сначала в крепежной гайке, следующей за голубым затягивающим штифтом. Завинчивают крепежную гайку на резьбе зажимного устройства, расположенного на рычаге нагрузки, и вручную затягивают.

А1.2.6 Закрепляют голубой шпилькой иглу нагрузки в положение «UP» (вверх).

А1.2.7 Устанавливают чистый резервуар. Подняв резервуар, устанавливают голубую платформу.

Голубую платформу закрепляют в положении под резервуаром. Помещают термопару в отверстие, находящееся на левой задней стороне резервуара.

А1.2.8 Проверяют уровень рычага нагрузки. При необходимости регулируют его.

А1.2.9 Учитывая требования АСТМ Д 4306, проводят отбор испытуемой жидкости. Переносят (50±1) см3 испытуемой жидкости в резервуар. Помещают чистую крышку резервуара на место и соединяют ее с воздушными линиями диаметром 1/4 и 1/8 дюйма.

А1.2.10 Передвигают переключатель энергии в положение «ON» (включено).

А1.2.11 Подают сжатый воздух в цилиндр. Регулируют давление в пределах от 210 до 350 кПа и давление воздуха на консоль приблизительно до 100 кПа.

А1.2.12 Передвигают рычаг переключателя в положение «UP» (вверх).

А1.2.13 Опускают рычаг нагрузки подтягиванием голубого затягивающего штифта. Закрепляют груз массой

А1.2.14 Начинают вращение цилиндра, устанавливая переключатель движения мотора в положение «ON» (включено). Устанавливают частоту вращения (240 ±1) об/мин.

А1.2.15 Используя датчики скорости потока, которые контролируют влажный и сухой потоки воздуха, устанавливают поток воздуха на скорость 3,8 дм3/мин. Поддерживают относительную влажность (10 ±0,2) %.

А1.2.16 Регулируют температуру резервуара при необходимости до тех пор, пока температура не установится в приделах (25 ±1) °С. Чтобы получить требуемую температуру, регулируют температуру термостата теплообменника циркуляционной бани.

А1.2.17 Устанавливают таймер аэрации топлива на 15 мин и объемный счетчик потока аэрации топлива на 0,5 дм3/мин.

А1.2.18 По окончании аэрации должен раздаться свисток и аэрация прекратится. Сохраняют скорость потока через резервуар 3,8 дм3/мин. Переключатель привода подъема рычага переводят в положение «DOWN» (вниз). Приблизительно через 8 с рычаг нагрузки должен быть опущен и шарик будет мягко контактировать с кольцом. Переключатель таймера «ON» устанавливают на 30 мин.

Примечание А1.1 - Скорость, при которой рычаг нагрузки опускается, контролируют клапаном привода подъема рычага на левой стороне камеры. Этот клапан контролирует утечку из цилиндра пневматического переключателя подъема рычага.

А1.2.19 Проверяют все выходные показатели условий испытания и регулируют их при необходимости. Записывают всю необходимую информацию в лист данных.

А1.2.20 В конце тридцатой минуты должен раздаться свисток, и рычаг нагрузки должен автоматически включиться. Таймер переводят в положение «OFF» (выключено), и переключатель привода подъема рычага переводят в положение «UP» (вверх).

А1.2.21 Вручную удаляют испытательную нагрузку. Поднимают испытательный рычаг нагрузки и укрепляют его голубым затягивающим штифтом.

А1.2.22 Снимают крышку резервуара и вытирают вращающееся кольцо протирочным материалом, чтобы удалить остаток жидкости с испытательного кольца. Поворачивают привод мотора и силовой переключатель в положение «OFF» (выключено).

А1.2.23 Удаляют испытательный шарик из нагрузочной гайки, но не удаляют его из голубого крепежного кольца. Очищают шарик протирочным материалом перед осмотром под микроскопом.

А2 Полностью автоматический аппарат (способ В)

А2.1 Аппаратура

А2.1.1 Полностью автоматический аппарат приведен на рисунке А2.1.

Рисунок А2.1 - Полностью автоматический аппарат для оценки смазывающей способности в системе «шар-цилиндр»

А2.2 Проведение испытания

А2.2.1 Включают аппарат и ожидают окончания испытания.

А2.2.2 Ополаскивают вал изооктаном и вытирают одноразовой протирочной тканью.

А2.2.3 Испытательное кольцо устанавливают по оси с использованием пронумерованной распорки. В любом случае на основном валу должна быть установлена только одна распорка. При запуске аппарата с новым испытательным кольцом используют распорку под номером «1». При каждом последующем испытании на этом кольце используют следующую распорку, пока последовательно не будут использованы все 10 распорок или по какой-то причине кольцо не будет забраковано. Стараются для испытательного кольца подобрать более точную распорку.

А2.2.4 Следует строго следить за чистотой и придерживаться специальных требований по очистке. Для защиты от загрязнений очищенных испытательных деталей (испытательное кольцо, шарики, резервуар, крышка резервуара и другие изделия, контактирующие с испытуемой жидкостью) при установке и манипуляциях с ними используют чистые перчатки.

А2.2.5 Устанавливают на место на основном валу правильную осевую распорку, затем адаптер испытательного кольца. Два штифта на адаптере должны быть повернуты наружу от прибора.

А2.2.6 Помещают испытательное кольцо на адаптер. Сторона кольца с двумя углубленными отверстиями для привода должна быть повернута по направлению к прибору. Вращают испытательное кольцо, пока две шпильки на адаптере не расположатся в двух отверстиях испытательного кольца.

А2.2.7 Помещают держатель прокладки испытательного кольца на конце вала и вставляют фиксирующий (крепежный) винт испытательного кольца.

А2.2.8 Используя инструменты, удерживают испытательное кольцо и затягивают фиксирующий винт. На рисунке А2.2 приведены детали комплекта испытательного кольца для сборки на валу.

1 - предохранительный винт; 2 - держатель прокладки; 3 - испытательное кольцо; 4 - адаптер испытательного кольца; 5 - распорка; 6 - ведущий вал

Рисунок А2.2 - Комплект испытательного кольца полностью автоматического прибора

А2.2.9 Помещают на платформе в нужную позицию очищенный топливный резервуар. Отбирают испытуемую жидкость в соответствии с АСТМ Д 4306. Переносят в резервуар (50 ± 1) см3 испытуемой жидкости.

А2.2.10 Поднимают топливный резервуар в позицию испытания, устанавливают крышку топливного резервуара и присоединяют большую и маленькую воздушные трубы.

А2.2.11 Вставляют в отверстие резервуара температурный датчик.

А2.2.12 Щипцами или руками в перчатках помещают испытательный шарик в манжету держателя шарика. Устанавливают предохранительный патрон, инструментами фиксируют держатель шарика и затягивают вручную патрон.

А2.2.13 Размещают держатель испытательного шарика в отверстии рычага для груза и закрепляют предохранительный винт. Предохранительный винт затягивают вручную.

А2.2.14 Опускают рычаг для груза так, чтобы держатель шарика вошел в отверстие в верху крышки топливного резервуара.

А2.2.15 Закрепляют груз массой

А2.2.16 При этих параметрах нажимают клавишу «Пуск».

А2.2.17 Аппарат в автоматическом режиме проводит испытание. Испытание длится от 45 до 50 мин в зависимости от температуры окружающей среды.

А2.2.18 Когда испытание закончено груз удаляют. Поднимают рычаг для груза.

А2.2.19 Снимают крышку резервуара и вытирают испытательное кольцо одноразовым протирочным материалом, чтобы удалить с кольца осадок.

А2.2.20 С рычага для груза снимают комплект патрона с испытательным шариком. Не вынимают из патрона испытательный шарик. Перед осмотром под микроскопом шарик очищают одноразовой протирочной тканью.

A3 Положения по технике безопасности

А3.1 Сжатый воздух (баллон)

Если цилиндр не используют, то его клапан держат закрытым. Всегда используют регулятор давления. Перед открытием баллона освобождают регулятор давления. Не следует помещать рядом с баллоном, в котором содержится воздух, другой баллон, отличающийся от него. Не следует смешивать газы в баллоне.

Не следует ронять баллон. Следует убедиться, что баллон всегда закреплен. Следует стоять вдали от выпускного клапана баллона, когда он открыт.

Следует беречь баллон от воздействия солнечных лучей и нагрева, а также от коррозионной среды.

Нельзя использовать баллон, не имеющий этикетки.

Нельзя использовать баллоны с царапинами или вмятинами.

Баллоны предназначены только для технических целей. Нельзя использовать их для ингаляции.

А3.2 Изооктан

Следует:

- беречь изооктан от воздействия нагревательных приборов, искр и открытого пламени;

- хранить контейнер закрытым;

- использовать соответствующую вентиляцию;

- избегать образования паров, удалять все источники воспламенения, особенно электроаппаратуру и нагреватели, которые выполнены не во взрывобезопасном исполнении;

- избегать длительного вдыхания паров или тумана аэрозоля;

- избегать длительного или повторяющегося контакта с кожей.

А3.3 Изопропиловый спирт

Следует:

- хранить спирт вдали от нагревательных приборов, искр и открытого пламени;

- хранить контейнер закрытым;

- использовать соответствующую вентиляцию;

- избегать длительного вдыхания паров или тумана аэрозоля;

- избегать контакта с глазами и кожей;

- не принимать внутрь.

А3.4 Ацетон

Следует:

- беречь ацетон от воздействия нагревательных приборов, искр и открытого пламени;

- хранить контейнер закрытым;

- использовать соответствующую вентиляцию;

- избегать образования паров и удалять все источники воспламенения, особенно электроаппаратуру и нагреватели, которые выполнены не во взрывобезопасном исполнении;

- избегать длительного вдыхания паров или тумана аэрозоля;

- избегать контакта с глазами или кожей.

A3.5 Изопарафиновый растворитель и топливная присадка

Следует:

- беречь от воздействия нагревательных приборов, искр и открытого пламени;

- хранить контейнер закрытым;

- использовать соответствующую вентиляцию;

- избегать вдыхания паров или тумана аэрозоля;

- избегать длительного или повторяющегося контакта с кожей.

Ключевые слова: авиационные топлива для газотурбинных двигателей, BOCLE, граничная смазка, смазывающая способность, износ, пятно износа