Изменение № 1 ГОСТ Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия

Утверждено и введено в действие Приказом Федерального агентства по техническому регулированию и метрологии от 17.03.2011 № 29-ст

Дата введения 2011-07-01

Раздел 1 изложить в новой редакции:

«1 Область применения

Настоящий стандарт распространяется на высокопрочные болты с шестигранной головкой (далее - болты), высокопрочные шестигранные гайки (далее - гайки) с увеличенным размером под ключ и шайбы (далее - шайбы), предназначенные для использования в металлических конструкциях, применяемых в строительстве (в том числе - в строительстве мостов) и машиностроении, эксплуатируемые во всех макро- климатических районах независимо от категории размещения по ГОСТ 15150».

Раздел 2 дополнить ссылками:

«ГОСТ Р ИСО 4759-1-2009 Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С

ГОСТ Р ИСО 4759-3-2009 Изделия крепежные. Допуски. Часть 3. Плоские, круглые шайбы для болтов, винтов и гаек. Классы точности А и С

ГОСТ Р ИСО 6157-1-2009 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения

ГОСТ Р ИСО 6157-2-2009 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки»;

ссылки на ГОСТ 1759.1-82, ГОСТ 1759.2-82, ГОСТ 1759.3-83 и их наименования исключить;

заменить ссылки:

ГОСТ Р ИСО 2859-1-2006 на ГОСТ Р ИСО 2859-1-2007,

ГОСТ Р 51866-2002 (ЕН 228-99) на ГОСТ Р 51866-2002 (ЕН 228-2004).

Пункты 3.2 - 3.5, 3.8 изложить в новой редакции:

«3.2 Болты изготовляют классов прочности 8.8; 9.8; 10.9; 12.9 по ГОСТ Р 52627. Механические свойства болтов после закалки и отпуска должны соответствовать указанным в приложении А.

3.3 Гайки изготовляют классов прочности 8; 9; 10; 12 по ГОСТ Р 52628. Механические свойства гаек после закалки и отпуска должны соответствовать указанным в приложении А.

3.4 Механические свойства шайб, изготовляемых из рекомендуемых материалов, после закалки и отпуска должны соответствовать указанным в приложении А.

3.5 Для изготовления болтов и гаек, кроме рекомендуемых материалов по приложению А, используют типы сталей, предусмотренные ГОСТ Р 52627, ГОСТ Р 52628, при условии, что выполняются все требования настоящего стандарта, а также учитываются дополнительные требования по стойкости к замедленному хрупкому разрушению (приложение Б) и трещиностойкости (приложение В).

3.8 На поверхности болтов не должно быть окалины и ржавчины. Заусенцы на опорной поверхности головок болтов и на головках болтов, выходящие за пределы опорной шайбы и на поверхности гаек и шайб, не допускаются. Дефекты поверхности: болтов - по ГОСТ Р ИСО 6157.1, гаек - по ГОСТ Р ИСО 6157.2, шайб - по ГОСТ 18123».

Пункт 4.1. Второй абзац изложить в новой редакции:

«Массу партий в крупносерийном и массовом производстве с поточной закалкой и отпуском определяет изготовитель. При этом масса партии не должна превышать для болтов - 4000 кг, для гаек - 2000 кг, для шайб - 1000 кг».

Пункт 4.2. Последний абзац изложить в новой редакции:

«Объем выборки для каждого вида испытаний определяют по ГОСТ Р ИСО 2859-1, исходя из фактического числа изделий в партии».

Пункт 4.3. Восьмой абзац. Исключить слова: «Испытания по перечислению г) проводят для болтов классов прочности 9.8; 10.9 длиной l ≥ 2,5 d, но не менее 65 мм, где l и d - длина и наружный диаметр резьбы болта».

Пункт 5.1 изложить в новой редакции:

«5.1 Контроль внешнего вида проводят по ГОСТ 1759.0. Методы контроля дефектов поверхности: болтов - по ГОСТ Р ИСО 6157-1, гаек - по ГОСТ Р ИСО 6157-2, шайб - по ГОСТ 18123».

Пункт 5.2. Заменить ссылку: ГОСТ 1759.1 на ГОСТ Р ИСО 4759-1.

Пункт 5.5 изложить в новой редакции:

«5.5 Испытание образцов, выточенных из болтов, на растяжение проводят по ГОСТ Р 52627».

Пункт 5.12. Второй абзац. Исключить слова:

«Допускается использование шайб при условии, что с гайкой будет контактировать другая поверхность шайбы».

Приложение А. Таблицы А.1, А.2 изложить в новой редакции:

Таблица А.1 - Механические характеристики болтов

|

Класс прочности |

Материал1) |

Наружный диаметр резьбы d, мм |

Механические свойства |

||||||

|

Временное сопротивление σв, Н/мм2 |

Твердость по Бринеллю, НВ |

Относительное сужение2) ψ, %, не менее |

Относительное удлинение δ5, %, не менее |

Ударная вязкость3) KCU+20, Дж/см2, не менее |

|||||

|

не менее |

не более |

не менее |

не более |

||||||

|

8.8 |

40Х4) |

16 - 48 |

800 |

950 |

242 |

363 |

35 |

12 |

49 |

|

9.8 |

40Х4) |

16 - 30 |

900 |

1150 |

285 |

10 |

|||

|

30Х3МФ |

36 - 48 |

||||||||

|

10.9 |

40Х4) |

16 - 30 |

1078 |

1275 |

331 |

388 |

9 |

||

|

30Х3МФ 30Х2НМФА |

36 - 48 |

1040 |

300 |

||||||

|

12.9 |

20Х2НМТРБ |

16 - 30 |

1220 |

1519 |

360 |

415 |

8 |

||

|

1) Следует применять материалы, рекомендованные в ГОСТ Р 52627, в зависимости от класса прочности и диаметра резьбы болтов, в том числе, указанные в настоящей таблице. 2) Для болтов исполнения XJI относительное сужение - не менее 40 %. 3) Для всех болтов исполнения У и болтов исполнения XJI с твердостью не более 363 НВ. Для болтов исполнения XJI класса прочности 10.9 с твердостью 364 - 388 НВ и класса прочности 12.9 испытания проводят при температуре минус 60 °С. Ударная вязкость должна быть не менее 39 Дж/см2. 4) Содержание углерода от 0,37 % до 0,42 %. |

|||||||||

Таблица А.2 - Механические характеристики гаек

|

Класс прочности |

Сопрягаемые болты |

Материал1), 2) |

Напряжение от испытательной нагрузки, Н/мм2, не менее |

Твердость по Бринеллю, НВ |

||

|

Класс прочности |

Наружный диаметр резьбы, мм |

не менее |

не более |

|||

|

8 |

8.8 |

16 - 48 |

35, 40, 35Х, 40Х |

1075 |

229 |

353 |

|

9 |

9.8 |

16 - 30 |

1128 |

272 |

||

|

36 - 48 |

40Х |

|||||

|

10 |

10.9 |

16 - 30 |

35, 40, 35Х, 40Х |

1245 |

||

|

36 - 48 |

40Х |

|||||

|

12 |

12.9 |

16 - 30 |

1519 |

|||

|

1) Следует применять материалы, рекомендованные в ГОСТ Р 52628, в зависимости от класса прочности и диаметра резьбы сопрягаемых болтов, в том числе, указанные в настоящей таблице. 2) Для комплектации болтов исполнения XЛ следует применять гайки, изготовленные из стали марок, удовлетворяющих требования по ударной вязкости к болтам исполнения ХЛ при температуре минус 60 °С. Проверка свойств должна проводиться на стадии постановки на производство гаек из этих сталей. |

||||||

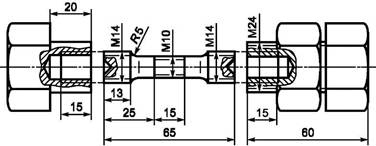

Приложение Б. Пункт Б.3. Рисунок Б.1 заменить новым:

Рисунок Б.1

Пункт Б.4. Второй абзац до слов «Контроль усилия» изложить в новой редакции:

«Нагружение проводят до уровня, составляющего не более 0,8 фактического временного сопротивления для данной партии болтов. Растягивающее усилие создают в образце закручиванием гайки, а в болте - закручиванием гайки или головки болта обычным или динамометрическим ключом».

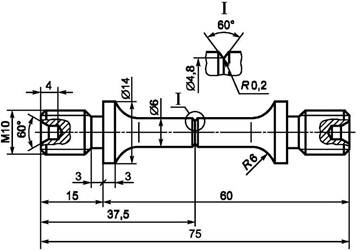

Приложение В. Рисунок В.1 заменить новым:

Рисунок В.1

Приложение Г. Пункт Г.2. Исключить абзац:

«- 6.8 - микроструктуру на профиле резьбы, величину действительного зерна, наличие мартенсита;»;

пункт Г.4. Подпункт «Класс прочности 6.8» и его содержание исключить;

подпункт «Класс прочности 10.9», первый абзац. Заменить слова: «в количестве не более 50 %» на «в количестве не более 10 %»;

третий абзац. Заменить слова: «резьбы более 50 %» на «резьбы более 10 %».

Приложение Д. Таблицы Д.1, Д.2 изложить в новой редакции:

Таблица Д.1 - Значения расчетных площадей и минимальных разрушающих нагрузок при испытаниях по 4.3, перечисления б) и в)

|

Наружный диаметр резьбы, мм |

Расчетная площадь сечения, мм2 |

Класс прочности болтов и минимальное временное сопротивление разрыву, Н/мм2 |

||||

|

8.8 |

9.8 |

10.9 |

12.9 |

|||

|

800 |

900 |

1040 |

1078 |

1275 |

||

|

Минимальная разрушающая нагрузка при испытании болтов, Н |

||||||

|

16 |

157 |

125600 |

141300 |

- |

169200 |

204000 |

|

18 |

192 |

153600 |

172800 |

- |

207000 |

244800 |

|

20 |

245 |

196000 |

220500 |

- |

264100 |

312400 |

|

22 |

303 |

242400 |

272700 |

- |

326600 |

386300 |

|

24 |

353 |

282400 |

317700 |

- |

380500 |

450100 |

|

27 |

459 |

367200 |

413100 |

- |

494800 |

585200 |

|

30 |

561 |

448800 |

504900 |

- |

604800 |

715300 |

|

36 |

816 |

652800 |

734400 |

848640 |

- |

- |

|

42 |

1120 |

896000 |

1008000 |

1164800 |

- |

- |

|

48 |

1472 |

1177600 |

1324800 |

1530880 |

- |

- |

Таблица Д.2 - Значения расчетных площадей, напряжений от пробной нагрузки и значения пробной нагрузки при испытании гаек по 4.7, перечисление б)

|

Наружный диаметр резьбы, мм |

Расчетная площадь сечения, мм2 |

Класс прочности гаек и напряжение от пробной нагрузки, Н/мм2 |

|||

|

8 |

9 |

10 |

12 |

||

|

1075 |

1128 |

1245 |

1520 |

||

|

Пробная нагрузка, Н |

|||||

|

16 |

157 |

168900 |

177100 |

195500 |

238600 |

|

18 |

192 |

206400 |

216600 |

239000 |

291800 |

|

20 |

245 |

263400 |

276400 |

305000 |

372400 |

|

22 |

303 |

325700 |

341800 |

377200 |

460600 |

|

24 |

353 |

379500 |

398200 |

439500 |

536600 |

|

27 |

459 |

493400 |

517800 |

571500 |

697700 |

|

30 |

561 |

603100 |

632800 |

698400 |

852700 |

|

36 |

817 |

878300 |

921600 |

1017200 |

- |

|

42 |

1120 |

- |

1263400 |

1394400 |

- |

|

48 |

1472 |

- |

1663800 |

1832600 |

- |

Приложение Е. Таблица Е.1. Графу 6.8 и соответствующие значения исключить.

(ИУС № 6 2011 г.)