ОДМ 218.3.070-2016

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РАЗРАБОТКЕ РЕЦЕПТУРЫ

САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА

С ЗАДАННЫМИ СВОЙСТВАМИ ПО

ВОДОНЕПРОНИЦАЕМОСТИ ДЛЯ

БУРОНАБИВНЫХ СВАЙ

ФЕДЕРАЛЬНОЕ

ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2016

Предисловие

1 РАЗРАБОТАН Уральским филиалом «УралГИПРОДОРНИИ» ОАО «ГИПРОДОРНИИ», (ООО «Научно-исследовательский центр «ГИПРОДОРНИИ»).

2 ВНЕСЕН Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от «17» ноября 2017 г., № 3416-р

4 ВВЕДЕН ВПЕРВЫЕ

5 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

СОДЕРЖАНИЕ

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ ПО РАЗРАБОТКЕ РЕЦЕПТУРЫ |

1 Область применения

1.1 Отраслевой дорожный методический документ «Методические рекомендации по разработке рецептуры самоуплотняющегося бетона с заданными свойствами по водонепроницаемости для буронабивных свай» (далее - методический документ) разработан в соответствии с ОДМ 218.1.002-2010 [8] и является документом рекомендательного характера.

1.2 Настоящий методический документ распространяется на процесс разработки рецептуры самоуплотняющейся бетонной смеси, предназначенной для устройства:

- буронабивных свай сплошного сечения с уширениями и без них, бетонируемых в скважинах, пробуренных в глинистых грунтах выше уровня подземных вод без крепления стенок скважин, а также в любых грунтах ниже уровня подземных вод - с закреплением стенок скважин глинистым раствором или инвентарными извлекаемыми обсадными трубами;

- буронабивных свай с камуфлетной пятой, устраиваемых путем бурения скважин с последующим образованием уширения взрывом (в том числе электрохимическим) и заполнением скважин бетонной смесью (СП 24.13330.2011).

1.3 Методический документ регламентирует требования к исходным материалам для приготовления самоуплотняющихся бетонных смесей, а также к самим смесям и самоуплотняющемуся бетону.

1.4 В методическом документе приведены рекомендации по подбору составов, приготовлению, технологии бетонирования буронабивных свай с использованием самоуплотняющейся бетонной смеси и контролю их качества, а также рассмотрены методы испытаний самоуплотняющейся бетонной смеси.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие нормативные документы:

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9077-82 Кварц молотый пылевидный. Общие технические условия

ГОСТ 9533-81 Кельмы, лопатки и отрезовки. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24544-81 Бетоны. Методы определения деформации усадки и ползучести

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 27338-93 Установки бетоносмесительные механизированные. Общие технические условия

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 31108-2016 Цементы общестроительные. Технические условия.

ГОСТ 31384-2008. Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования.

ГОСТ Р 52085-2003 Опалубка. Общие технические условия

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 56178-2014 Модификаторы органо-минеральные типа МБ для бетонов, строительных растворов и сухих смесей. Технические условия

ГОСТ Р 56592-2015 Добавки минеральные для бетонов и строительных растворов. Общие технические условия

ГОСТ Р 56593-2015 Добавки минеральные для бетонов и строительных растворов. Методы испытаний

СП 43.13330.2012 Сооружения промышленных предприятий. Актуализированная редакция СНиП 2.09.03-85

СП 46.13330.2012. Свод правил. Мосты и трубы. Актуализированная редакция СНиП 3.06.04-91

СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры»

СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87

СП 24.13330.2011 Свайные фундаменты. Актуализированная редакция СНиП 2.02.03-85

СП 28.13330.2012 Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

Примечание - При пользовании настоящим методическим документом целесообразно проверить действия ссылочных стандартов на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем методическом документе применены следующие термины с соответствующими определениями:

3.1 бетонная смесь: Готовая к применению перемешанная однородная смесь вяжущего, заполнителей и воды с добавлением или без добавления химических и минеральных добавок, которая после уплотнения, схватывания и твердения превращается в бетон.

3.2 бетонная смесь, приготовленная на стройплощадке: Бетонная смесь, приготовленная в месте строительства производителем работ для собственного использования.

3.3 товарная бетонная смесь: Бетонная смесь, поставляемая в пластичном состоянии лицами или организациями, не являющимися потребителями.

3.4 бетонная смесь заданного качества: Бетонная смесь, требуемые свойства и дополнительные характеристики которой задаются производителю, несущему ответственность за обеспечение этих требуемых свойств и дополнительных характеристик.

3.5 бетонная смесь заданного состава: Бетонная смесь, состав которой и используемые при ее приготовлении составляющие задаются производителю, несущему ответственность за обеспечение этого состава.

3.6 бетонная смесь заданного нормированного состава: Бетонная смесь заданного состава, который определен конкретным стандартом или техническим документом, например, производственными нормами.

3.7 загрузка: Количество бетонной смеси, содержащее один или несколько замесов, перевозимое в одном транспортном средстве в один адрес одному потребителю.

3.8 доставка: Процесс транспортирования бетонной смеси от производителя к потребителю.

3.9 заказчик: Лицо или организация, устанавливающие для производителя требования к бетонной смеси.

3.10 производитель: Лицо или организация, производящие бетонную смесь и несущие ответственность за обеспечение ее заданного состава или требуемых свойств бетонной смеси и бетона.

3.11 потребитель: Лицо или организация, использующие бетонную смесь при изготовлении сборных изделий или возведении монолитных бетонных и железобетонных конструкций.

3.12 поставщик бетонной смеси: Лицо или организация, имеющие договор с потребителем на поставку бетонной смеси, отвечающие за количество и качество поставляемой бетонной смеси и за все другие условия договора на поставку.

3.13 бетонолитная труба: Труба для бетонирования методом вертикально перемещаемой трубы (ВПТ), предназначенная для подачи бетона в скважину при производстве буронабивных свай.

3.14 метод ВПТ: Способ бетонирования с помощью вертикально перемещающейся трубы, заключающийся в подаче бетонной смеси от дна -забоя скважины до её устья по трубе, которую по мере увеличения бетонного слоя поднимают с помощью кранов или лебедок.

3.15 модификатор вязкости: Химическая добавка на основе полимеров, вводимая в свежеприготовленную самоуплотняющуюся бетонную смесь для повышения удобоукладываемости, когезии и устойчивости к расслаиванию, а также снижения водоотделения. Позволяет бетону достигнуть оптимальной вязкости, обеспечивая правильный баланс между подвижностью и стойкостью к расслаиванию.

3.16 обсадная труба: Стальная или пластиковая труба, которая входит в пробуренное отверстие, плотно соприкасаясь с грунтом и тем самым, исключает осыпание и обвал грунта со стены скважины.

3.1 органо-минеральный модификатор (модификатор): Поликомпонентный порошкообразный материал с размером гранул не более 0,5 мм, включающий в себя минеральную и органическую части и предназначенный для одновременного улучшения технологических и физико-технических свойств цементных систем.

3.17 пеногаситель: Химическая добавка в виде порошка, вводимая в бетонную смесь и предотвращающая или снижающая образование воздушных пузырьков в бетонной смеси и способствующая снижению пористости бетона.

3.18 пыль из инертных материалов: Частицы, входящие в состав инертных материалов, размер которых меньше 0,125 мм.

3.19 расплыв конуса: Характеристика удобоукладываемости свободно растекающейся бетонной смеси, выраженная средним диаметром её расплыва при снятии стандартного конуса.

3.20 самоуплотняющаяся бетонная смесь (СУБС): Смесь, которая без воздействия на неё дополнительной внешней уплотняющей энергии самостоятельно под воздействием собственного веса течет и уплотняется, освобождается от содержащегося в ней воздуха и полностью заполняет пространство между арматурными стержнями и опалубкой, сохраняя при этом гомогенность.

3.21 самоуплотняющийся бетон: Бетон, изготовленный из самоуплотняющейся бетонной смеси.

3.22 свая буронабивная: Железобетонная свая сплошного или кольцевого сечения с уширениями и без них, бетонируемая непосредственно в пробуренной скважине, в том числе с закреплением стенок скважины обсадной трубой (железобетонная конструкция).

3.23 тиксотропность: Способность ремонтной смеси уменьшать вязкость от механического перемешивания и увеличивать вязкость в состоянии покоя. Материалы, обладающие тиксотропными свойствами, не текут и не капают с инструмента, при этом хорошо распределяются по поверхности нанесения; не стекают с потолочных, вертикальных и наклонных поверхностей.

3.24 тиксотропная бетонная смесь: Готовая к употреблению подвижная бетонная смесь, обеспечивающая осадку конуса в пределах 11 - 16 см, способная сохранять заданную форму или профиль и не требующая уплотнения при укладке. Тиксотропные бетонные смеси используются при нанесении на вертикальные и потолочные поверхности без применения опалубки.

3.25 тиксотропия: Способность субстанции уменьшать вязкость (разжижаться) от механического воздействия и увеличивать вязкость (сгущаться) в состоянии покоя.

3.26 тиксотропное гелеобразование: Повышение вязкости (сгущение) субстанции в состоянии покоя.

4 Обозначения и сокращения

4.1 ВПТ: Вертикально перемещающаяся труба.

4.2 СУБ: Самоуплотняющийся бетон.

4.3 СУБС: Самоуплотняющаяся бетонная смесь.

4.4 SF: Класс СУБС по удобоукладываемости, определяемый диаметром расплыва стандартного конуса.

4.5 РА: Класс СУБС по способности смеси преодолевать препятствия, определяемый способностью преодолевать сопротивление арматурных стержней в L-образном ящике.

4.6 SR: Класс СУБС на устойчивость к расслаиванию, определяемый путём просева через сито свежеприготовленной бетонной смеси.

4.7 VS: Класс СУБС по вязкости, определяемый по времени Т500 (времени, необходимому для расплыва стандартного конуса бетонной смеси до диаметра 500 мм).

4.8 VF: Класс СУБС по вязкости, определяемый временем протекания через V-образную воронку.

5 Общие положения

В настоящее время изучение и внедрение самоуплотняющихся бетонных смесей и методов их диагностики активно продолжается в Японии и в странах Западной Европы. В России применение самоуплотняющегося бетона только получает своё развитие, однако на протяжении последнего десятилетия рядом строительных организаций предприняты успешные попытки применения самоуплотняющегося бетона в гражданском строительстве [10]. В последнее время российскими специалистами разработан ряд нормативных документов по подбору составов, приготовлению, технологии укладки самоуплотняющейся бетонной смеси, контролю качества, а также методам испытаний самоуплотняющейся бетонной смеси. Но в виду недостаточности нормативной базы в Российской Федерации по самоуплотняющимся бетонам наряду с отечественными документами пользуются нормативами других государств.

В целом, зарубежный опыт подтверждает, что применение СУБ экономически оправданно, однако такой бетон имеет существенную специфику.

В первую очередь при технико-экономическом сравнении должны учитываться параметры сложности и ответственности конструкций, так как самоуплотняющийся бетон - это высокопрочный бетон 60 - 100 МПа и более, а также морозостойкостью до F600. Подразумеваются и повышенные требования к конструкции опалубки, которая должна быть прочной и герметичной, чтобы выдержать гидростатическое давление бетонной смеси.

5.1 Самоуплотняющийся бетон отличается от обычного бетона, как по составу, так и по свойствам. Отличие состоит в соотношении материалов и в использовании специальных эффективных добавок минерального и химического происхождения, за счет которых получают бетоны текучей консистенции, а после твердения повышенной прочности.

В основном, отличие самоуплотняющейся бетонной смеси от обычной прослеживается только в момент его укладки. Характеристики долговечности, прочности и др. не только не уступают, но даже лучше обычных тяжёлых бетонов. СУБ дает широкие возможности для формирования более сложных по конфигурации изделий.

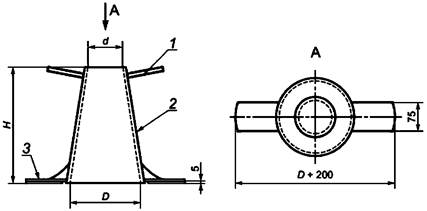

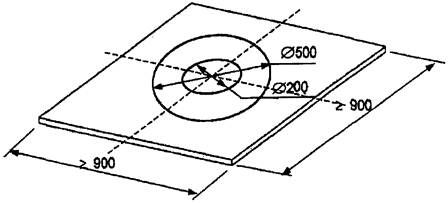

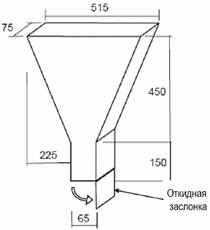

5.2 Буронабивные сваи бетонируют методом вертикально перемещающейся трубы (ВПТ). Применяемые в строительстве обсадные трубы, как правило, состоят из отдельных секций и имеют стыки, позволяющие их быстро и надежно соединять ВТП. В приемную воронку бетонную смесь подают непосредственно из автобетоносмесителя или с помощью специального загрузочного бункера. По мере укладки бетонной смеси обсадную трубу извлекают из скважины.

5.3 Использование самоуплотняющейся бетонной смеси, не требующей вибрирования при укладке, является перспективным направлением при устройстве буронабивных свай.

5.4 Самоуплотняющаяся бетонная смесь имеет большее, чем обычная смесь содержание мелкой фракции из-за большего содержания вяжущего и иной кривой распределения частиц различных размеров. Эти изменения в комбинации со специально адаптированными суперпластификаторами обеспечивают необходимую текучесть и уплотняемость смеси, а также и в целом повышенную её удобоукладываемость, определяемую различными методами, в том числе расплывом стандартного конуса.

5.5 Преимуществами и отличительными особенностями самоуплотняющейся бетонной смеси являются:

- самоуплотняющаяся бетонная смесь хорошо проникает в самые труднодоступные места в опалубке без использования вибраторов или уплотнения, обладая высокой текучестью на ранней стадии;

- возможность уплотнения без какого-либо внешнего воздействия, за исключением силы тяжести, даже в густоармированных конструкциях;

- безвибрационная технология снижает уровень шумового воздействия на человека и окружающую среду в сравнении с обычным бетонированием, что особо актуально, если бетонирование проводится в пределах населённого пункта;

- уменьшение трудовых затрат, которые обусловлены снижением времени на заливку бетоном и отсутствием их в процессе уплотнения;

- конструкции, изготовленные из СУБС, отличает плотная структура с полным отсутствием крупных пор, вследствие чего, вода практически не проникает к арматуре, что практически исключает возможную её коррозию;

- более продолжительное время, в течение которого может выполняться транспортировка самоуплотняющейся бетонной смеси, что даёт возможность транспортировать смеси на большие расстояния от бетонного завода до строительной площадки;

- низкое водоцементное отношение;

- применение композиционных вяжущих, в состав которых могут входить тонко дисперсные минеральные добавки;

- использование высокоэффективных химических добавок нового поколения (суперпластификаторов) и при необходимости в сочетании с пеногасителями и модификаторами вязкости;

- быстрота устройства конструктивных элементов и в целом монтажа сооружения;

- строительство сооружений с повышенной прочностью;

- отсутствие дефектов, которые возникают в процессе укладки СУБС;

- возможность получать конструктивные элементы различной геометрии;

- повышенная долговечность бетона, приготовленного из самоуплотняющейся смеси;

- отсутствует возможность расслоения раствора;

- предел прочности при растяжении у бетонов из самоуплотняющихся смесей выше, чем у обычного цементобетона;

- высокая адгезия раствора с арматурой;

- СУБС обеспечивает более плотную структуру компонентов, чем у вибрированного бетона и соответственно большую прочность на сжатие и др.

При проектировании конструкций из самоуплотняющихся бетонных смесей следует учитывать некоторые нежелательные особенности СУБ:

- бетон из самоуплотняющихся смесей обладает повышенной ползучестью, который характеризуется повышенным коэффициентом ползучести СУБ, но которая находится в принятых допустимых пределах;

- СУБ характерна незначительно большая усадка, которая зависит от объема цементного вяжущего, от которого зависит усадка раствора, а количество клеящего вещества в бетоне из самоуплотняющейся смеси несколько больше чем в обычного цементобетоне;

- упругость бетонов из самоуплотняющихся смесей ниже (до 10 %) обычного цементобетона и особенно мелкозернистого, что обусловлено повышенным содержанием сухих компонентов смеси мелкой фракции и малым количеством составляющих крупных фракций;

- сравнительно высокая стоимость СУБС;

- недостаточную изученность влияния гиперпластификаторов на цемент после затвердевания бетона с течением продолжительного времени эксплуатации.

5.6 Необходимым компонентом в составе самоуплотняющейся бетонной смеси является поликарбоксилат - полимер, выполняющий функцию высокоэффективного комплексного химического модификатора.

Принцип действия данного компонента заключается в адсорбции на поверхности цементного зерна и сообщении ему отрицательного заряда. В итоге цементные зерна отталкиваются друг от друга, что, в свою очередь, приводит в микродвижение растворную составляющую СУБС и способствует его уплотнению. Важным моментом является длина цепи, которая создаётся молекулами суперпластификатора. Чем длина цепи больше, тем более интенсивно происходит отталкивание зёрен. В результате, эффективность пластификации повышается, и продолжительность её действия можно увеличить посредством постоянного перемешивания.

Длительность эффекта пластификации при использовании поликарбоксилатов в 3 раза продолжительнее, чем при использовании традиционных суперпластификаторов. Это качество обеспечивается вследствие большего размера молекул поликарбоксилата.

5.7 Бетон из самоуплотняющихся смесей применяют в следующих сферах строительства:

- при сооружении искусственных сооружений;

- для изготовления сборного железобетона;

- при устройстве монолитных полов без швов;

- для усиления конструктивных элементов сооружений;

- для конструкций с качественной поверхностью, на которой не требуется дополнительная обработка;

- при возведении густоармированных и тонкостенных конструкций;

- при изготовлении железобетонных конструкций сложной геометрической формы.

6 Требования к исходным материалам, самоуплотняющихся бетонных смесей и бетону

6.1 Требования к инертным материалам

При приготовлении СУБС постоянного качества следует особенно тщательно и непрерывно контролировать и учитывать гранулометрический состав крупного и мелкого заполнителей [1, 7]. В отличие от обычного бетона, СУБС более чувствителен к колебаниям рецептуры. Самое большое влияние на его технологические параметры оказывает содержание влаги в инертных материалах [3]. Поэтому крупный и мелкий заполнитель следует хранить в крытых складах, что позволит контролировать влажность и как следствие - водоцементное соотношение. Также при проектировании состава нужно учитывать и форму заполнителя. Окатанная форма заполнителя позволяет уменьшить вероятность упорядоченности заполнителя и тем самым увеличивается расплыв конуса.

6.1.1 Требования к крупному заполнителю

6.1.1.1 В качестве крупного заполнителя следует применять щебень гранитный или из других изверженных горных пород фракций 3 - 10, 5 - 10, 5 - 20 мм или смеси этих фракций по ГОСТ 8267, ГОСТ 8269.0-97 и ГОСТ 26633, п. А.3.8 с учётом требований СП 46.13330.2012.

Примечание - При соответствующем опытно-экспериментальном исследовании возможно применение крупного заполнителя других фракций.

6.1.1.2 Крупный заполнитель для бетона мостовых конструкций, исходя из конкретной производственной оснащенности предприятия, рекомендуется применять исходя из соотношений фракций 65 ÷ 75 % фракций 10 - 20 мм, 25 ÷ 35% фракций 3 (5) - 10 мм.

Крупность заполнителя выбирается из условий: шаг арматуры, размещение арматуры, геометрические формы конструкции, а также:

Крупность заполнителя выбирается с учетом шага арматуры, размещения арматуры и геометрической формы конструкции, а также с учетом следующих условий:

- если в щебне фракции 5 - 20 мм соотношение фракции 5 - 10 мм и 10 - 20 мм соответствует требованиям ГОСТ 26633 п. 4.7.9, таблица 2, то щебень дозируется и подаётся одной фракцией;

- в виде обогащения фракции 5 - 20 мм фракцией 5 (3) - 10 мм, в соотношении, указанном в ГОСТ 26633 п. 4.7.9, таблица 2;

- в виде раздельно дозируемых фракций 5 (3) - 10 мм и 10 - 20 мм в соотношении, указанном ГОСТ 26633 п. 4.7.9, таблица 2;

- в виде двух фракций 5 (3) - 10 мм и 10 - 20 мм, полученных после гидравлической классификации щебня, в соотношении, указанном в ГОСТ 26633 п. 4.7.9, таблица 2 [15].

6.1.1.3 В качестве крупного заполнителя бетона классов по прочности на сжатие В60 и выше следует применять щебень из плотных горных пород по ГОСТ 8267 марки по дробимости не ниже 1200.

6.1.1.4 Содержание зерен пластинчатой (лещадной) и игловатой форм в крупном заполнителе не должно превышать 35 % массы. Содержание зерен пластинчатой (лещадной) и игловатой форм в щебне для высокопрочных бетонов классов по прочности на сжатие В60 и выше не должно превышать 15 % массы.

6.1.1.5 Марка по морозостойкости крупного заполнителя, применяемого для высокопрочных тяжелых бетонов для транспортных сооружений должна быть не ниже F300 по ГОСТ 26633.

6.1.1.6 Щебень должен соответствовать требованиям ГОСТ 26633, а именно:

- содержание зерен слабых пород должно быть не более 5 % п. А.3.7 для бетона транспортных сооружений и п. А.2.11 для покрытий автомобильных дорог и аэродромов;

- марка щебня по прочности (дробимости) должна быть не менее:

1) 800 - для СУБ классов В25 - В30;

2) 1000 - для СУБ классов В35 - В40;

3) 1200 - для СУБ класса В45 и выше.

6.1.1.7 Содержание пылевидных и глинистых частиц в щебне не должно превышать 1 % массы (п. А.3.8). Наличие глины в комках и других засоряющих примесей в щебне и мелком заполнителе для бетона транспортных сооружений не допускается (п. А.3.5).

6.1.1.8 Содержание в крупном заполнителе зерен пластинчатой (лещадной) и игловатой формы для бетонов конструкций транспортного строительства не должно превышать 25 % (Приложение А.3.12 для бетонов классов по прочности).

6.1.1.9 Наибольшая крупность заполнителя выбирается с учетом шага арматурных стержней, конфигурации конструкции и размещения стыков арматурных стержней. Необходимо избегать блокирования частиц заполнителя при протекании бетона через арматуру. Максимальный размер частиц заполнителя, как правило, должен быть не более 20 мм. Максимальный размер крупного заполнителя не должен превышать величин, указанных заказчиком, в т.ч. исходя из требования проекта, в том числе:

- 2/3 наименьшего расстояния между стержнями арматурного каркаса;

- 1/3 толщины поперечного размера конструкции;

- 1/3 внутреннего диаметра бетоновода при подаче бетонной смеси бетононасосами;

- 1/2 толщины защитного слоя [15].

Марка по морозостойкости бетона буронабивных свай, должна быть не ниже F300.

Средняя плотность крупного заполнителя для бетонов мостовых конструкций должна быть в пределах от 2000 до 2800 кг/м3.

Не допускается применять для бетона мостовых конструкций заполнители, прочность которых при насыщении водой снижается более чем на 20 % по сравнению с их прочностью в сухом состоянии.

6.1.1.10 Для обеспечения стабильного состава приготавливаемой бетонной смеси рекомендуется работать с постоянным видом крупного заполнителя и осуществлять не реже одного раза в месяц контроль качества крупного заполнителя каждой вновь поступившей партии, в том числе с привлечением специализированных независимых лабораторий.

Заполнители из нового карьера следует предварительно проверить в специализированных лабораториях для определения допустимого содержания пород и минералов, отнесенных к вредным примесям в заполнителях, согласно требованиям ГОСТ 26633.

6.1.2 Требования к мелкому заполнителю

6.1.2.1 В качестве мелкого заполнителя рекомендуется применять кварцевый песок с модулем крупности Мк от 1,7 до 2,5 по ГОСТ 8736 и ГОСТ 26633 с учетом требований СП 28.13330.2012, СП 70.13330. Допускается использовать мелкий заполнитель в виде смеси из двух или более фракций песка. Мелкий заполнитель назначают часто в виде кварцевого песка с модулем крупности 1,7 - 3,0.

6.1.2.2 В качестве мелкого заполнителя рекомендуется применять кварцевый, кварцево-полевошпатовый песок с модулем крупности Мф от 1,7 до 2,5 по ГОСТ 8736 и ГОСТ 26633 с учетом требований СП 28.13330.2012. Допускается использовать мелкий заполнитель в виде смеси из двух или более фракций песка.

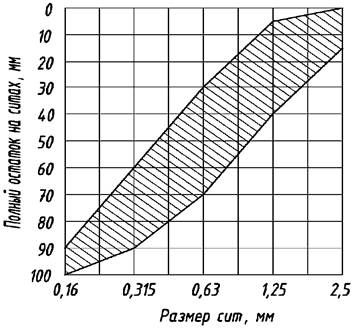

6.1.2.3 Рекомендуемый зерновой состав мелкого заполнителя приведен в таблице 1 [12, 13]. График просеивания мелкого заполнителя представлен на рисунке 1.

Таблица 1 - Рекомендуемый зерновой состав мелкого заполнителя

|

Размер ячейки сит, мм |

Полный остаток на сите, % |

|

2,5 |

0 - 15 |

|

1,25 |

5 - 40 |

|

0,63 |

30 - 70 |

|

0,315 |

60 - 90 |

|

0,16 |

90 - 100 |

6.1.2.3 Для снижения вязкости и обеспечения текучести самоуплотняющейся бетонной смеси следует использовать пески со сферической (окатанной) формой зерен. Окатанная форма заполнителя позволяет уменьшить вероятность упорядоченности заполнителя и тем самым увеличивается расплыв конуса.

Применение песков с игольчатой, оскольчатой формой зерен, а также отсевов дробления не рекомендуется.

Рисунок 1 - График просеивания мелкого заполнителя

Применение песков с минимальным содержанием зерен игольчатой и оскольчатой формы, а также отсевов дробления возможно только по результатам опытно-производственной работы.

6.1.2.4 Содержание пылевидных и глинистых частиц в мелком заполнителе для бетона мостовых конструкций не должно превышать 2 % по массе ГОСТ 26633, п. А.3.4.

6.1.2.5 Морозостойкость песка для бетона мостовых конструкций после 25 циклов замораживания и оттаивания фракций 1,25 - 5,0 при испытании по ГОСТ 8735 мм содержание фракции менее 1,25 не должно быть более 7 %.

Примечание - При величине Мк менее 1,8 следует дополнительно вводить добавку крупного песка, а к песку с Мк более 2,5 - добавку мелкого песка.

6.2 Требования к цементу

6.2.1 Выбор цемента зависит в первую очередь от назначения конструкции, которое должно быть указано в техническом задании от заказчика.

Для производства самоуплотняющегося бетона следует использовать цементы, соответствующие ГОСТ 10178, ГОСТ Р 55224, ГОСТ 31108 и ГОСТ 22266. При этом следует применять портландцемент нормированного состава с содержанием трехкальциевого алюмината - С3А не более 8 % и содержанием щелочей не более 0,8 %. [13, 11, 14].

Цементы, выпускаемые по ГОСТ 31108, следует применять при наличии в документе о качестве цемента дополнительных сведений, в том числе:

- средняя прочность (активность) класса за предыдущий месяц по данным лаборатории завода-изготовителя;

- однородность по прочности (активности) за предыдущий месяц;

- содержание трехкальциевого алюмината.

6.2.2 При возведении конструкций в условиях агрессивной среды выбор цементов следует осуществлять с учетом положений СП 28.13330.2012, а также ГОСТ 31384 в зависимости от места расположения зоны конструктивного элемента и агрессивности среды.

6.2.3 Следует исключать применение цементов с признаками «ложного схватывания». Рекомендуется обеспечить проверку цементов на «ложное схватывание» в присутствии применяемых химических добавок. Не допускается применение «лежалых» цементов.

6.2.4 В соответствии с требованиями проекта, в котором указывается назначение конструкции, класс бетона по прочности на сжатие, марка бетона по морозостойкости и водонепроницаемости назначается марка цемента по ГОСТ 10178 и ГОСТ 22266.

6.2.5 Минимальный расход цемента для тяжелых бетонов, предназначенных для изготовления изделий и конструкций, эксплуатируемых в агрессивных средах, следует принимать по ГОСТ 31384.

Как правило, общий расход цемента не должен превышать 500 кг/м3.

6.3 Требования к добавкам

6.3.1 В качестве добавок, улучшающих свойства бетонной смеси и бетона следует применять:

- водоредуцирующие/пластифицирующие добавки, соответствующие требованиям ГОСТ 24211 и EN 934-2, а также ТУ производителя на эти добавки;

- для обеспечения требуемой морозостойкости бетона следует применять воздухововлекающие или газообразующие добавки, соответствующие требованиям ГОСТ 24211, EN 934-2 и ТУ на эти добавки;

- для обеспечения высоких требований по прочности бетона следует применять органоминеральные добавки, соответствующие требованиям ГОСТ 24211 и ТУ на эти добавки.

6.3.2 Применение нового вида добавок следует осуществлять после согласования со специализированными лабораториями или лабораторией мостовой инспекции.

6.3.3 Эффективность действия новых видов добавок следует проверять по ГОСТ 30459 и согласно Техническим условиям на эту добавку по всем показателям качества.

6.3.4 На бетоносмесительном узле или на заводе сборного железобетона необходимо каждую вновь поступившую партию добавок проверять по методикам ГОСТ 30459 на воспроизводимость основных показателей качества, заявленных производителем добавок:

- водоредуцирующую/пластифицирующую - на водоредуцирующий эффект и на показатель воздухововлечения;

- воздухововлекающую или газообразующую - на показатель воздухо- или газосодержания в бетонной смеси;

- органо-минеральную добавку - на водоредуцирующий эффект, показатель воздухововлечения и показатель плотности при заданной удобоукладываемости бетонной смеси.

6.3.1 Требования к минеральным добавкам

6.3.1.1 Минеральные добавки, используемые для приготовления самоуплотняющихся бетонных смесей должны соответствовать требованиям ГОСТ Р 56592, ГОСТ Р 56593, ГОСТ 24211, и соответствующим стандартам на эти продукты, а также обладать стойкостью к химическому воздействию цементов.

6.3.1.2 Классификация минеральных добавок по их реакционной способности в составе бетонной смеси по отношению к воде приведена в таблице 2.

Микрокремнезем конденсированный должен соответствовать ГОСТ Р 56178.

|

тип I - активные минеральные |

Пуццолановые |

Зола-уноса в соответствии с ГОСТ 25818 и ГОСТ 8269.1-97 в части методов химического анализа. Микрокремнезем конденсированный в соответствии с ГОСТ Р 56178, п. 5.2.1 и ТУ 5743-048-02495332 [15]. |

|

Гидравлические |

Гранулированный доменный шлак в соответствии с ГОСТ 3476. |

|

|

тип II - инертные минеральные |

Инертные |

Минеральные наполнители: неактивированный минеральный порошок (известняк, доломит) в соответствии с ГОСТ Р 52129, пылевидный кварц в соответствии с ГОСТ 9077. |

6.3.1.3 Минеральные добавки могут быть применены в виде сухого вещества, а также в виде суспензии на водной основе.

6.3.1.4 Следует применять минеральные добавки с крупностью зерен менее 0,125 мм. При этом рекомендуется использовать минеральные добавки, более 70 % частиц которых проходит через сито с размером отверстий 0,063 мм.

Примечание - Для получения СУБС заданного качества рекомендуется использовать минеральные добавки с преобладающим содержанием фракции 0 - 0,020 мм, что максимально приближенно к цементу.

6.3.1.5 Для приготовления самоуплотняющейся бетонной смеси рекомендуется применять специально молотые минеральные добавки. Они имеют более стабильный гранулометрический состав, что облегчает назначение состава и контроль качества СУБС.

6.3.1.6 Минеральные добавки, представляющие собой порошковые отходы промышленных производств, могут быть использованы в составе самоуплотняющейся бетонной смеси после испытаний при подтверждении всех нормируемых показателей качества и показателей, характеризующих долговечность бетона.

6.3.1.7 Минеральный наполнитель в составе бетонов (крупность < 0,125 мм) может проявлять себя как инертный материал (известняк, доломит, пылевидный кварц и др.) либо как компонент, обладающий скрытой гидравлической активностью (микрокремнеземы, опока и др.).

6.3.1.7 Органоминеральные добавки улучшают технологические свойства СУБС, в том числе, высокую степень сохраняемости, удобоукладываемости и сегрегационной устойчивости (водоотделения, расслаиваемости). Они должны соответствовать требованиям ГОСТ Р 56178-2014, ГОСТ 26633 стандартам и техническим условиям на эти продукты.

7.8 При проектировании состава самоуплотняющейся бетонной смеси нужно учитывать, что объем цементного теста должен быть больше, чем объем пустот, для того, чтобы зерна крупного заполнителя были полностью окружены слоем цементного теста.

6.3.2 Требования к химическим добавкам

Химические добавки, применяемые для приготовления самоуплотняющейся бетонной смеси должны соответствовать ГОСТ 24211, а также стандартам организаций на их применение.

6.3.2.1 Суперпластификаторы

Для оптимизации содержания воды и обеспечения необходимой однородности и вязкости СУБС необходимо использовать суперпластификаторы (гиперпластификаторы) на основе эфиров поликарбоксилатов и полиакрилатов. Данный тип добавок должен обеспечить значительное снижение водоцементного отношения и заданное значение подвижности (расплыва конуса) бетонной смеси, а также поддерживать эффект действия (жизнеспособность бетонной смеси) в течение времени, необходимого для транспортировки и укладки самоуплотняющейся бетонной смеси.

Главное достоинство этих добавок в том, что продолжительность пластифицирующего действия поликарбоксилатов в три - четыре раза больше по сравнению с сульфомеланиновыми, сульфонафталиновыми формальдегидами или лигносульфонатами.

Однако у добавок на основе поликарбоксилата есть и свои недостатки:

- проблема совместимости с видом цемента;

- поликарбоксилат чувствителен к низким температурам, что особенно актуально для климатических условий в России [6];

- лишнее вовлечение воздуха, что может влиять на прочность бетона;

- особые условия хранения - нельзя допускать высокую влажность и температуру;

- высокая стоимость добавок на основе поликарбоксилата.

Добавки, включая воздухововлекающие, ускоряющие и замедляющие твердение бетона используются так же, как и в обычном бетоне, с учетом рекомендаций производителя добавок по их применению и способу введения [1].

6.3.2.2 Модификаторы вязкости

Модификаторы вязкости снижают сегрегацию и чувствительность смеси к изменениям количества влаги. Применение добавок модифицирующих вязкость позволяет минимизировать «недостатки» в гранулометрическом составе.

В качестве модификаторов вязкости рекомендуется использовать:

- специально разработанные модификаторы вязкости, химические составы которых являются коммерческой тайной предприятий-изготовителей;

- растворы солей: нитрата кальция, формиата натрия и других, используемых в бетоне (используются при незначительном водоотделении).

6.3.2.3 Пеногасители

При использовании мелкодисперсных заполнителей для приготовления самоуплотняющейся бетонной смеси возможен эффект неконтролируемого воздухововлечения. Для контроля плотности СУБС и воздухововлечения рекомендуется применять пеногасители, химические составы которых являются коммерческой тайной.

6.3.2.4 Добавки, повышающие водонепроницаемость

Если задание на разработку состава СУБ содержит завышенные требования к марке бетона по водонепроницаемости, рекомендуется повысить марку цемента (вяжущего). В случае, если это не дает требуемого результата, следует использовать специальные добавки, повышающие водонепроницаемость СУБ:

- пластифицирующие, способствующие снижению водоцементного отношения (поликарбоксилаты и полиакрилаты);

- кольматирующие, способствующие увеличению плотности бетона, что в свою очередь приводит к повышению долговечности, особенно в тех случаях, когда агрессивными факторами являются органические или неорганические жидкие или газообразные среды. В качестве кольматирующих добавок для СУБ рекомендуется использовать тонкодисперсные минеральные вещества, обладающие гидравлической или пуццоланической активностью (минеральные добавки I типа), а также водорастворимые добавки. Водорастворимыми кольматирующими добавками (добавками-уплотнителями) являются водорастворимые смолы и соли алюминия, железа и кальция;

- гидрофобизирующие добавки, как правило, также пластифицируют и меняют реологические свойства бетонной смеси. При использовании гидрофобизирующих добавок необходимо проводить повторные подборы СУБС.

Примечание - В случае несоответствия СУБ подобранного состава заданным требованиям по водонепроницаемости с использованием указанных добавок, рекомендуется изменить исходные инертные материалы.

6.3.2.5 Прочие добавки

Прочие химические добавки используются при производстве самоуплотняющегося бетона аналогично традиционному бетону.

6.4 Требования к воде

Вода для приготовления всех видов бетонов должна отвечать требованиям ГОСТ 23732.

6.5 Требования к фибре

6.5.1 При приготовлении самоуплотняющихся бетонных смесей могут быть использованы различные виды фибр: металлические, базальтовые, полимерные и другие волокна согласно соответствующим стандартам организаций и технологическим регламентам на их применение.

6.5.2 При разработке рецептуры самоуплотняющейся бетонной смеси с фиброй следует учитывать возможность её применения в условиях используемых инертных материалов и вида цемента, а также с учётом технического задания на приготовление СУБС, в связи с чем необходимо проводить лабораторные и производственные испытания на равномерность распределения фибр в самоуплотняющейся бетонной смеси.

7 Классификация и требования к самоуплотняющейся бетонной смеси

7.1 В Российском ГОСТ 7473-2010 бетонные смеси подразделяются на марки по удобоукладывоемости в соответствии с таблицей 3.

Таблица 3 - Марки самоуплотняющихся бетонных смесей по расплыву и осадке конуса.

|

Марки по расплыву конуса |

Марки по осадке конуса |

||

|

Марка |

Расплыв конуса, см |

Марка |

Осадка конуса, см |

|

Р1 |

Менее 35 |

П1 |

1 - 4 |

|

Р2 |

35 - 41 |

П2 |

5 - 9 |

|

Р3 |

42 - 48 |

П3 |

10 - 15 |

|

Р4 |

49 - 55 |

П4 |

16 - 20 |

|

Р5 |

56 - 62 |

П5 |

Более 20 |

|

Р6 |

Более 62 |

|

|

В большинстве случаев, специалисты, к литым бетонным смесям относят бетонные смеси с маркой по расплыву конуса Р5 и более, а также с маркой по осадке конуса П5 и более.

7.1.2 В 2002 году компания EFNARC опубликовала первый руководящий системный документ «Specification & Guidelines for Self-Compacting concrete» - (с англ. Спецификация и руководство по самоуплотняющемуся бетону) [18], который содержал в себе всю необходимую информацию о бетоне для производителей, строителей и проектировщиков.

В 2004 году пять европейских организаций: BIBM, CEMBUREAU, ERMCO, EFCA, EFNARC обобщили накопленный опыт применения самоуплотняющегося бетона и подготовили объемлющий нормативно-методический документ, который охватывал все аспекты самоуплотняющегося бетона. В документе «The European Guidelines for Self-Compacting Concrete» (с англ. Европейское руководство по самоуплотняющемуся бетону) [19], были приведены согласованные спецификации бетонных смесей для производства самоуплотняющихся бетонных смесей, методы их испытания, информация о материалах [28].

7.1.3 В соответствии с Европейскими рекомендациями по самоуплотняющемуся бетону [4] различают следующие классы самоуплотняющихся бетонных смесей:

- SF1 - SF3 - классы по удобоукладываемости, определяемые диаметром расплыва стандартного конуса;

- VS1 - VS2 - классы по вязкости, определяемые по времени Т500 (времени, необходимому для расплыва стандартного конуса бетонной смеси до диаметра 500 мм);

- VF1 - VF2 - классы по вязкости, определяемые временем протекания через V-образную воронку;

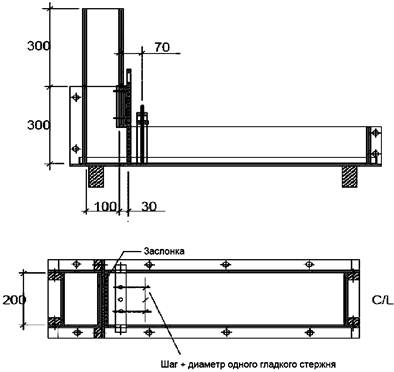

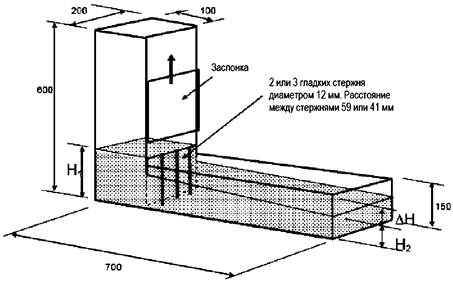

- РА1 - РА2 - классы по способности бетонной смеси преодолевать препятствия, определяемые способностью преодолевать сопротивление арматурных стержней в L-образном ящике;

- SR1 - SR2 - классы по устойчивости к расслаиванию, определяемые при испытании бетонной смеси на устойчивость к расслаиванию с использованием сита. Такая классификация приведена в стандарте EN 206-1:2000, пункт 4 [20].

7.1.4 В зависимости от предназначения класса СУБС, назначения и области применения самоуплотняющихся бетонов установлены требования к её параметрам (таблица 4), которые в России приняты в соответствии с требованиями Евростандартов [22 - 27].

Разработанные нормативно-технические документы по применению СУБ в транспортном строительстве были приведены в соответствие со стандартами DIN EN 934-2:2001-09 [17] и BS EN 480-1:2006+А1:2011 [21] и привязаны к государственным стандартам Российской Федерации.

7.1.5 Самоуплотняющиеся бетонные смеси должны удовлетворять требованиям технического задания и рабочим технологическим регламентам на их производство.

7.1.6 СУБС должна отвечать требованиям технологического регламента, установленным по подвижности, расслаиваемости, объему вовлеченного воздуха, плотности и сохранению этих свойств во времени.

7.1.7 Показатели качества самоуплотняющейся бетонной смеси, используемой для буронабивных свай, назначаются в зависимости от степени армирования, формы, геометрических параметров и других конструктивных особенностей.

Самоуплотняющиеся бетонные смеси должны иметь собственную маркировку. Пример обозначения готовой тяжелой СУБ смеси класса по прочности на сжатие В35, по удобоукладываемости SF1, марки морозостойкости F300 и марки по водонепроницаемости W12 - БСГ (бетонная смесь готовая) В35 SF1 F300 W12 - БСГ В35 SF1 F300 W12.

7.1.8 Самоуплотняющаяся бетонная смесь для устройства буронабивных свай должна обладать основными показателями, представленным в таблице 5.

7.1.9 Самоуплотняющиеся бетонные смеси должны обладать устойчивостью к расслаиванию.

7.1.10 Объем вовлеченного воздуха должен соответствовать технологическому регламенту на производство смеси. При измерении объема вовлеченного воздуха бетонная смесь не штыкуется.

7.1.11 Сохраняемость свойств самоуплотняющейся бетонной смеси во времени следует назначать в зависимости от условий транспортирования и укладки, но не более 150 минут. Оценка сохраняемости свойств бетонной смеси осуществляется в соответствии с ГОСТ 10181 (разделы 4 - 8) и заключается в получении и оценке данных об изменении свойств СУБС в течение определенного времени.

При приготовлении СУБ кроме методов испытания, приведенных в ГОСТ 10181, следует дополнительно применять методы, приведенные в п. 10.2 и Приложении А настоящего методического документа.

Примечание - Следует учитывать, что СУБС является многокомпонентной структурой, которую сложно сохранить в стабильном состоянии длительное время.

7.1.12 Условиями получения высокоподвижных самоуплотняющихся бетонных смесей, наряду с использованием химических добавок, является сочетание таких параметров, как:

|

Наименование самоуплотняющейся бетонной смеси |

Классы СУБС, обозначение |

Характеристика |

Значение величины |

Назначение и области применения самоуплотняющихся бетонов |

|

1 |

2 |

3 |

4 |

5 |

|

Высокоподвижная (Flowability Slump-flow) |

SF1 |

Расплыв конуса |

(550 ... 650 мм) |

Неармированные или низкоармированные бетонные конструкции - плиты перекрытий, трубопроводы, облицовки туннелей, фундаментов, сваи, плиты проезжей части |

|

SF2 |

(660 ... 750 мм) |

Опоры, ростверки, балки пролётных строений, большинство обычных сооружений - колонны, стены. |

||

|

SF3 |

(760 ... 850 мм) |

Подпорные стенки, вертикальные элементы, густоармированные конструкции сложных форм, торкретирование, конструкции с высокими требованиями к качеству поверхности. |

||

|

Вязкая (Viscosity) |

VS1/VF1 |

вязкость |

Менее 8 секунд |

Густоармированные конструкции и изделия, к которым предъявляются высокие требования по качеству поверхности и не требующие дополнительной обработки. |

|

VS2/VF2 |

вязкость |

9 ... 25 секунд |

Конструкции невысокого класса прочности и не высокими требованиями по качеству поверхности Ввиду повышенной расслаиваемости тиксотропные свойства быстро изменяются за небольшой промежуток времени, что ограничивает расстояние транспортировки. |

|

|

Легкоформуемая (Passing ability) |

РА 1 |

- |

Зависит от частоты армирования сооружения (конструкции) |

Вертикальные сооружения, домостроение, конструкции, армированные с шагом от 80 до 100 мм. |

|

РА 2 |

- |

|

Инженерные сооружения, армированные с шагом от 60 до 80 мм. |

|

|

Устойчивая к расслоению (Segregation resistance) |

SR1 |

расслаиваемость |

≤ 20 % |

Высотные элементы, за исключением тонких балок, вертикальные сооружения, армированные с шагом до 80 мм. Максимальное расстояние транспортировки менее 5 метров. |

|

SR2 |

расслаиваемость |

≤ 15 % |

Стены и тонкостенные профили, армированные с шагом свыше 80 мм. Максимальное расстояние транспортировки более 5 метров. |

Таблица 5 - Требования к показателям СУБС для буронабивных свай

|

Показатель СУБС |

Класс СУБС |

|

Класс самоуплотняющегося бетона по диаметру расплыва конуса |

SF2 (от 660 до 750 мм |

|

Класс по вязкости |

VS2/VF2 (вязкость от 9 до 25 с) |

|

Класс по способности преодолевать препятствия при испытаниях с использованием L-образного ящика |

РА1 |

|

Класс по устойчивости к расслаиванию |

SR1 (расслаиваемость не более 20 %) |

- гранулометрический состав заполнителя, обеспечивающий равномерное объемное распределение частиц по фракциям;

- объем цементного теста, обеспечивающий необходимую раздвижку зерен заполнителя;

- содержание воды, обеспечивающее текучесть системы при сохранении седиментационной устойчивости.

8 Требования к самоуплотняющимся бетонам для буронабивных свай

8.1 В зависимости от вида конструкций, их армирования, условий эксплуатации, степени агрессивного воздействия среды применяемый самоуплотняющийся бетон должен соответствовать требованиям проекта, согласованного с заказчиком, а гарантия обеспечения этих требований лежит на изготовителе бетона.

Проектная организация при разработке проекта на сооружение с применением бетона из самоуплотняющейся смеси устанавливает требования к следующим качественным показателям бетона:

- класс бетона по прочности на сжатие, В;

- класс бетона по прочности на осевое растяжение (при необходимости);

- марка бетона по морозостойкости, F;

- марка бетона по водонепроницаемости, W и другие при необходимости.

8.2 Класс бетона по прочности на сжатие должен соответствовать значению гарантируемой нормируемой прочности бетона с обеспеченностью 0,95.

8.3 Проектный возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение, назначают при проектировании в соответствии с указаниями СП 52-101-2003, [9].

8.4 Для самоуплотняющихся бетонов мостовых конструкций, в частности, для буронабивных свай должны быть определены деформационные характеристики (предельные относительные деформации) в соответствии с требованиями п. 5.1.12 СП 52-101-2003.

8.5 Величину начального модуля упругости СУБ при сжатии следует определять экспериментально, сравнивать его на сопоставимость с аналогичными значениями модуля упругости обычного вибрационного бетона, указанными в таблице 5.4 СП 52-101-2003 и учитывать при проектировании конструкций.

8.6 Марки по морозостойкости самоуплотняющегося бетона должны устанавливаться в каждом отдельном случае на основе анализа конкретных условий эксплуатации в соответствии с проектной документацией.

8.7 Марка самоуплотняющегося бетона по водонепроницаемости при устройстве буронабивных свай должна быть не ниже W6 в соответствии с СП 28.13330.2012.

8.8 При устройстве буронабивных свай в агрессивных средах, должен применяться бетон, обладающий стойкостью к такому воздействию, в соответствии с требованиями СП 28.13330.2012, ГОСТ 10060, как для бетонов дорожных и аэродромных покрытий.

8.9 Плотность тяжелого самоуплотняющегося бетона находится в пределах от 2200 до 2600 кг/м3.

8.10 Тепловыделение самоуплотняющегося бетона при использовании суперпластификаторов на основе поликарбоксилатов и полиакрилатов не превышает тепловыделения тяжелых бетонов и в основном связано с удельным расходом цемента на 1 м бетона. Контроль тепловыделения СУБ возможно регулировать применением добавок замедлителей схватывания цемента.

9 Методика подбора состава самоуплотняющейся бетонной смеси

9.1 Состав самоуплотняющегося бетона

9.1.1 Материалы, которые используются для приготовления СУБС, в целом, не имеют существенных отличий от материалов, используемых в приготовлении традиционных бетонов [1, 5]. Отличается только их соотношение, а также использование специальных эффективных добавок.

Основными исходными материалами для подбора состава СУБС являются:

- цемент;

- крупный и мелкий заполнитель;

- минеральный наполнитель;

- добавки.

Рецептура самоуплотняющейся бетонной смеси отличается от состава обычной бетонной смеси в следующем:

- принят принципиально другой подход к соотношению и гранулометрии заполнителей (расход щебня не превышает расход песка (пониженное содержание крупного заполнителя), рассев заполнителей, по возможности, приближается к идеальной кривой за счет обогащения нескольких фракций).

- в смеси обязательно присутствуют наполнители (как правило, это зола-уноса, микрокремнезем конденсированный, гранулированный доменный шлак, известняковый порошок, доломит пылевидный кварц) при повышенном расходе цементного теста, который должен быть больше, чем объем пустот для того, чтобы зерна крупного заполнителя были полностью окружены слоем цементного теста. Это способствует повышению текучести и снижает трение частиц заполнителя.

- типом и дозировкой пластифицирующей добавки и соответственно низком В/Ц как правило, это гиперпластификатор, доза которого на порядок превосходит стандартный расход для обычного бетона и наличием модификаторов вязкости.

9.2 Подбор состава самоуплотняющегося бетона для буронабивных свай следует производить в соответствии с требованиями ГОСТ 27006 с целью получения бетона с заданными свойствами по прочности, морозостойкости, водонепроницаемости и другим требуемым показателям.

9.2.1 Проектирование составов самоуплотняющихся бетонов для буронабивных свай следует осуществлять с учетом густоты и шага армирования, а также в соответствии с требованиями по эксплуатации конструкций.

9.2.2 Задание на подбор состава самоуплотняющейся бетонной смеси приведено в Приложении В.

9.2.3 Подбор состава самоуплотняющейся бетонной смеси осуществляют в несколько этапов:

- определение теоретической потребности в цементе, минеральной добавке, воде и типе химических добавок исходя из требуемых характеристик бетона;

- определение количественного содержания мелкого и крупного заполнителей и оптимальной дозировки химической добавки для достижения необходимой удобоукладываемости и постоянства характеристик бетонной смеси методом лабораторного подбора, с оценкой расплыва конуса и сохранения свойств во времени;

Насыпной объём заполнителя крупной фракции должен быть не более 50 % объёма бетона. Объёмная часть песка в растворе должна составлять 40 % [4].

Помимо указанных выше условий, для достижения высоких эксплуатационных характеристик самоуплотняющихся бетонов предъявляются жесткие требования к материалам для их изготовления. Крупность мелкого заполнителя составляет не более 1,25 мм, причем 70 % частиц размером до 0,63 мм. Применяемый крупный заполнитель должен иметь однородность по размерам зёрен, т.е. быть узкофракционным, не рекомендуется применять фракцию свыше 20 мм. Обязательным является применение минеральных материалов с высокой удельной поверхностью, которые увеличивают водоудерживающую способность смеси (микрокремнезем, зола-унос) и суперпластификаторов (в большинстве случаев на основе поликарбоксилата), регулирующих технологические свойства бетонной смеси.

9.2.4 Испытание чувствительности бетонной смеси к небольшим изменениям объема воды, химических и минеральных добавок, цемента и песка (устойчивость);

9.2.5 Приготовление окончательного состава самоуплотняющейся бетонной смеси в лабораторном смесителе и проведение контрольных испытаний всех заданных параметров;

9.2.6 Испытание свойств лабораторной партии самоуплотняющегося бетона в затвердевшем состоянии;

9.2.7 Приготовление пробных замесов на заводском бетоносмесительном оборудовании с целью оценки возможности стабильного производства и возможности выполнения всех заданных требований к СУБС;

9.2.8 Испытание свойств промышленной партии самоуплотняющегося бетона в затвердевшем состоянии.

Примечание - Пункты 9.2.5 - 9.2.8 возможно проводить параллельными испытаниями.

9.2.9 В случае получения неудовлетворительного результата следует вернуться к п. 9.2.3 в зависимости от установленной проблемы рекомендуется выполнить следующие действия:

- откорректировать соотношения цемент/минеральная добавка, вода/порошок и определить нормальную густоту цементного теста в соответствии с ГОСТ 310.3;

- откорректировать долю мелкого заполнителя и количество химической добавки;

- рассмотреть возможность использования модификатора вязкости для снижения чувствительности смеси;

- откорректировать долю и гранулометрический состав крупного заполнителя.

9.2.10 При подборе составов самоуплотняющихся бетонных смесей следует учитывать следующие особенности:

- пониженное содержание крупного заполнителя;

- повышенное содержание цементного теста;

- низкое водоцементное отношение;

- вероятность повышенного содержания суперпластификатора;

- вероятность применения модификаторов вязкости;

- вероятность применения пеногасителя;

- вероятность применения добавок, повышающих водонепроницаемость.

9.2.11 В случае применения минеральной добавки в виде водной суспензии расход воды затворения следует корректировать из расчета содержания в ней сухого вещества.

9.2.12 При проектировании состава самоуплотняющейся бетонной смеси нужно учитывать, что объем цементного теста должен быть больше, чем объем пустот, для того, чтобы зерна крупного заполнителя были полностью окружены слоем цементного теста.

9.2.13 В бетонах низких классов с относительно небольшим расходом цемента и минеральной добавкой для обеспечения необходимой связанности в системе и предотвращения расслаивания рекомендуется использовать модификаторы вязкости.

9.2.14 Проверку устойчивости и стабильности свежеприготовленной самоуплотняющейся бетонной смеси рекомендуется производить при подборе состава СУБ путем изменения дозировки воды в пределах от 5 до 10 л/м3 с оценкой изменения свойств свежеприготовленной бетонной смеси. Такая проверка подтвердит ее устойчивость или укажет на необходимость дальнейших корректировок состава, а также обеспечит требуемую надежность подбора - стабильность свойств бетонной смеси, гарантирующую уменьшение возникновения отклонений на месте производства работ в связи с возможными колебаниями влажности на месте хранения заполнителей или колебаниями гранулометрического состава.

9.2.15 Ориентировочные нормы содержания мелкофракционных материалов (≤ 0,125 мм) (минеральная добавка, цемент, пыль из инертных материалов) в составе СУБС:

- для СУБС с наибольшей фракцией зерен 5 мм содержание мелкой фракции ≤ 0,125 мм должно быть не менее 650 кг/м 3;

- для СУБС с наибольшей фракцией зерен 10 мм содержание мелкой фракции ≤ 0,125 мм должно быть не менее 550 кг/м3;

- для СУБС с наибольшей фракцией зерен 20 мм содержание мелкой фракции ≤ 0,125 мм должно быть не менее 500 кг/м3.

9.2.16 На основании содержания мелкофракционных материалов можно определить следующее содержание цемента и минеральной добавки в зависимости от требуемого качества бетона и используемого песка:

- для СУБС с наибольшей фракцией зерен 5 мм содержание вяжущего (цемента и минеральной добавки) ≥ 500 - 600 кг/м3;

- для СУБС с наибольшей фракцией зерен 10 мм содержание вяжущего (цемента и минеральной добавки) ≥ 450 - 500 кг/м3;

- для СУБС с наибольшей фракцией зерен 20 мм содержание вяжущего (цемента и минеральной добавки) ≥ 400 - 450 кг/м3.

9.2.17 Для получения самоуплотняющейся бетонной смеси с требуемыми характеристиками содержание воды следует принимать менее 180 л/м3.

9.2.18 Ориентировочный состав самоуплотняющегося бетона представлен в таблице 6.

Таблица 6 - Ориентировочный состав самоуплотняющейся бетонной смеси

|

Компонент СУБ |

Количество на 1 м3 бетонной смеси |

|

Цемент, кг |

Не менее 250 - 300 |

|

Минеральные добавки, кг |

80 - 100 |

|

Мелкофракционные материалы (≤ 0,125 мм), кг |

> 500 кг/м3 |

|

Песок |

53 % от общей массы инертных материалов |

|

Щебень фракции 5 - 10 мм |

15 % от общей массы инертных материалов |

|

Щебень фракции 15 - 20 мм |

32 % от общей массы инертных материалов |

|

Вода, л |

около 180 |

|

Химические добавки |

около 1 % от массы цемента |

9.2.19 Примеры применяемых в международной практике составов СУБС представлены в таблице Приложение В.

10 Приготовление самоуплотняющейся бетонной смеси

10.1 До начала производства работ по устройству буронабивных свай рекомендуется произвести пробный выпуск бетонной смеси для определения последовательности загрузки и оценки качества бетонной смеси. В процессе испытаний необходимо выработать стандартную процедуру дозирования и смешивания компонентов и соблюдать ее в дальнейшем, для того чтобы качество бетонной смеси не отличалось от партии к партии. Объем бетона для производственных испытаний должен быть не меньше половины емкости смесителя.

Самоуплотняющиеся бетонные смеси для устройства буронабивных свай следует готовить в соответствии с требованиями СП 70.13330, настоящим ОДМ и технологической документацией, разработанной и утвержденной в установленном порядке.

10.2 Производство самоуплотняющихся бетонных смесей необходимо осуществлять на бетонных заводах, оснащенных системой обеспечения качества материалов, операций и оборудования в соответствии с требованиями ГОСТ 7473, ГОСТ 18105, ГОСТ 26633.

10.3 Необходимо, чтобы весь персонал, участвующий в подборе составов, контроле качества, производстве, транспортировке и укладке СУБС получил необходимую подготовку от специалиста с опытом работы с такими смесями.

10.4 Приготовление СУБС должно осуществляться с использованием стационарных или передвижных бетоносмесительных установок с гравитационным или принудительным перемешиванием смеси в соответствии с требованием ГОСТ 7473. Бетоносмесительные установки должны соответствовать требованиям ГОСТ 27338.

Приготовление бетонных смесей консистенции SF1, SF2 используемых при устройстве буронабивных свай рекомендуется производить в смесителях принудительного перемешивания с лопастными мешалками.

10.5 Заполнители должны храниться на площадках с твердым покрытием и защищённых от осадков или закрытых складах, чтобы исключить перемешивание различных фракций и типов.

Правила хранения цемента, заполнителей, химических и минеральных добавок должны соответствовать СП 43.13330.

10.6 Дозирование компонентов самоуплотняющейся бетонной смеси должно осуществляться по массе. Точность дозирования материалов (цемент, заполнители, минеральные и химические добавки, вода) для приготовления бетонной смеси должна соответствовать ГОСТ 7473.

10.7 При приготовлении самоуплотняющейся бетонной смеси следует соблюдать последовательность введения компонентов. Оптимальная последовательность введения компонентов определяется путем проведения производственных испытаний. Чаще всего сначала добавляется заполнитель совместно с цементом и минеральными добавками (микронаполнителями), после чего вводится основное количество воды затворения и суперпластификатор.

Добавки, регулирующие вязкость, вводят с последней порцией воды. Использование смесителей с принудительным перемешиванием позволяет получить большую подвижность смеси и уменьшить расход суперпластификатора по сравнению с гравитационными смесителями.

Добавки не следует смешивать друг с другом до момента дозирования, если нет четких рекомендаций по этому вопросу от производителя добавки.

Примечания:

1. В зимних условиях рекомендуется подавать горячую воду (не более 70 °С) на заполнители, после чего добавлять цемент и добавки.

2. Рекомендуется при приготовлении бетонной смеси цемент подавать в смеситель в последнюю очередь, чтобы избежать контакта с горячей водой.

10.8 Рекомендуется обеспечить временной интервал не менее 14 дней между производством цемента и его применением.

10.9 Температура цемента по ГОСТ 31108, заполнителей, минеральной добавки, воды перед вводом в смеситель не должна превышать 60 °С.

10.10 Способ и оптимальное время введения добавок при приготовлении самоуплотняющейся бетонной смеси следует определять в соответствии с рекомендациями производителей.

10.11 Суперпластификатор рекомендуется вводить после смачивания всех компонентов и введения в смесь не менее 70 % расчетного расхода воды с целью водонасыщения материалов.

10.12 Введение модификаторов вязкости, как правило, возможно только после перемешивания всех компонентов смеси в течение не менее 5 минут.

10.13 Для получения однородной бетонной смеси исходные компоненты после дозатора смешивают в цикличном бетоносмесителе периодического действия.

10.14 Продолжительность перемешивания должна обеспечивать получение самоуплотняющейся бетонной смеси и бетона в соответствии с назначенными требованиями. Рекомендуется увеличить продолжительность перемешивания самоуплотняющейся бетонной смеси на 25 % по сравнению с продолжительностью перемешивания тяжелой бетонной смеси согласно ГОСТ 7473, но не менее 70 секунд (таблица 7).

Таблица 7 - Продолжительность перемешивания самоуплотняющихся бетонных смесей

|

Объём смесителя, л |

Продолжительность перемешивания |

|||

|

в гравитационных смесителях |

в смесителях принудительного действия при водоцементном отношении, В/Ц |

|||

|

менее 0,3 |

от 0,3 до 0,4 |

более 0,4 |

||

|

Менее 750,0 |

70 |

120 |

80 |

70 |

|

От 750,0 до 1500,0 |

120 |

135 |

90 |

75 |

|

Более 1500,0 |

150 |

150 |

100 |

80 |

Примечание - Продолжительность перешивания определяется опытным путем получения самоуплотняющейся бетонной смеси требуемой удобоукладываемости.

10.15 При формировании «комков» из компонентов бетона (образующихся при использовании гравитационных смесителей, в частности при использовании автобетоносмесителей), рекомендуется первый замес делать с показателем большего расплыва конуса (использовать добавление дополнительного количества воды и/или суперпластификатора).

10.16 Самоуплотняющийся бетон по сравнению с обычным тяжелым бетоном более чувствителен к изменению физических свойств, компонентов входящих в его состав, и, в частности, к изменению влажности, гранулометрического состава и формы зерен заполнителей. В связи с этим производство должно отвечать следующим требованиям:

- обеспечение высокой точности дозирования компонентов до их подачи в смесительную установку;

- недопущение наличия скоплений влаги под зернистым заполнителем в бункере до начала производственного процесса;

- обеспечение непрерывного контроля влажности используемого песка и щебня;

- своевременное выполнение чистки барабана смесителя и обязательная проверка его внутреннего объёма до загрузки ингредиентов, входящих в смесь.

10.17 Каждая партия самоуплотняющейся бетонной смеси, отправляемая потребителю, должна иметь документ о качестве в соответствии с формой, установленной ГОСТ 7473.

10.18 Регламентирующие документы на самоуплотняющуюся бетонную смесь предполагают производство с применением высококачественного оборудования и квалифицированного персонала, преимущественно в заводских условиях.

Объём выпуска самоуплотняющейся бетонной смеси, время транспортировки и скорость укладки на месте производства работ должны быть скоординированы с целью исключения перерывов в поставке, для того чтобы бетонная смесь сохранила требуемую подвижность к моменту укладки. Перерывы в производстве могут привести к образованию швов бетонирования между слоями, явиться причиной недоуплотнения последующих слоев бетонной смеси при возобновлении производства.

11 Транспортирование самоуплотняющейся бетонной смеси

11.1 Готовую самоуплотняющуюся бетонную смесь доставляют на место производства работ в специальных автомиксерах - смесителей на колёсном шасси.

11.2 После загрузки СУБС в автобетоносмеситель и до его полной разгрузки необходимо обеспечить постоянное вращение бочки миксера на малых или средних оборотах (во избежание самоуплотнения смеси). В процессе перевозки СУБС на протяжении часа и более она может самоуплотняться, при этом эффективность суперпластификатора снижается, а значит, снижается подвижность раствора.

11.3 Максимальная продолжительность транспортирования самоуплотняющейся бетонной смеси с учетом времени подачи ее на укладку не должна превышать двух часов при условии сохранения свойств (уточняется в строительной лаборатории).

Инструкция по укладке СУБС не предусматривает простоев.

11.4 При транспортировании самоуплотняющейся бетонной смеси в зимний период с целью сохранения температуры смеси в пределах до 15 °С рекомендуется использовать чехлы-утеплители для автобетоносместелей.

12 Правила приемки и контроль качества

12.1 Для получения СУБС постоянного качества следует особенно тщательно и непрерывно контролировать и учитывать гранулометрический состав крупного и мелкого заполнителей [1, 7]. В отличие от обычного бетона, СУБС более чувствителен к колебаниям рецептуры, самое большое влияние на него оказывает содержание влаги, как в окружающей среде, так и заполнителей [3]. Крупный и мелкий заполнитель следует хранить в крытых складах, что позволит контролировать влажность и как следствие - водоцементное соотношение.

12.2 Для обеспечения стабильного состава приготавливаемой бетонной смеси рекомендуется работать с постоянным видом крупного заполнителя и осуществлять не реже одного раза в месяц контроль качества крупного заполнителя каждой вновь поступившей партии, в том числе с привлечением лаборатории Мостовой инспекции или других специализированных независимых лабораторий.

Заполнители с нового карьера следует предварительно проверить в специализированных лабораториях для определения допустимого содержания пород и минералов, отнесенных к вредным примесям в заполнителях, согласно требованиям ГОСТ 26633.

12.3 Самоуплотняющиеся бетонные смеси должны быть приняты техническим контролем завода-изготовителя в соответствии с требованиями ГОСТ 7473 и настоящего методического документа. Периодичность контроля показателей качества СУБ и СУБС устанавливают в соответствии с ГОСТ 7473.

12.4 Качество самоуплотняющейся бетонной смеси на заводе-изготовителе оценивается по следующим характеристикам:

- подвижность по расплыву конуса в соответствии с BS EN 12350-8:2010 [24] и Приложением А настоящего методического документа;

- вязкость (V-образная воронка или Т500) в соответствии с BS EN 12350-9:2010 [25] и Приложением А настоящего методического документа;

- оценка формуемости в L-образном ящике в соответствии с BS EN 1235-10:2010 [26] и Приложением А настоящего методического документа;

- устойчивость к расслаиванию в соответствии с BS EN 12350-11:2010 [27] и Приложением А настоящего методического документа;

- средняя плотность в соответствии с ГОСТ 10181;

- объем вовлеченного воздуха в соответствии с ГОСТ 10181 без штыкования самоуплотняющейся бетонной смеси;

- сохраняемость свойств смеси во времени;

- температура.

Допустимые отклонения показателей качества самоуплотняющейся бетонной смеси не должны превышать значений, приведенных в таблице 8.

|

Наименование показателя качества бетонной смеси |

Диапазон, в который попадает заданное значение показателя |

Допустимое отклонение заданного значения показателя |

|

Средняя плотность, кг/м3 |

2200 - 2600 |

±20 |

|

Объем воздухововлечения, % |

4,5 - 6 |

±1 |

|

Температура, °С |

По проекту |

±3 |

|

Расплыв конуса, мм |

550 - 650 |

±80 |

|

Показатель вязкости с использованием V-образной воронки, с |

9 - 25 |

±3 |

|

Показатель способности преодолевать препятствия при испытаниях с использованием L- образного ящика, с |

По проекту |

±0,05 |

|

Устойчивость к расслоению, % |

Не более 20 |

+3 |

|

Сохраняемость свойств во времени |

Не менее 1,5 ч |

-10 мин |

|

От 1,5 до 2,5 ч |

-20 мин |

12.5 Качество СУБ оценивается по показателям прочности в проектном возрасте, морозостойкости, водонепроницаемости, деформациям усадки и ползучести и другим нормируемым показателям качества, определенным в договоре на поставку самоуплотняющейся бетонной смеси.

12.6 Прочность бетона определяют согласно ГОСТ 10180 и оценивают разрушающими и неразрушающими методами по ГОСТ 18105. При изготовлении контрольных образцов самоуплотняющаяся бетонная смесь не вибрируется и не штыкуется.

12.7 Морозостойкость бетона определяют и оценивают по ГОСТ 10060, водонепроницаемость бетона определяют и оценивают по ГОСТ 12730.5.

12.8 Характеристики самоуплотняющихся бетонов по деформациям усадки и ползучести определяют в соответствии с ГОСТ 24544.

12.9 Контроль качества и оценка соответствия СУБС и СУБ заданным требованиям производят на заводе-изготовителе бетонной смеси.

12.10 При приемке бетонной смеси в журнале производства работ должно быть отмечено:

- время доставки СУБС на строительную площадку;

- удобоукладываемость СУБС по расплыву конуса.

12.11 Приемка бетонной смеси на объекте строительства осуществляется представителем приобъектной лаборатории или представителем организации, осуществляющей строительный контроль.

12.12 Определение удобоукладываемости самоуплотняющейся бетонной смеси по расплыву конуса производится путем отбора проб в начальный период поставки (5 первых бетоносмесителей) из каждого бетоносмесителя, а в дальнейшем из каждых 15 % объема СУБС, поставляемой в течение смены.

12.13 Визуально на наличие сегрегации проверяется каждый автобетоносмеситель.

12.14 Во время транспортирования возможно увеличение показателя расплыва конуса самоуплотняющейся бетонной смеси, связанное с домешиванием смеси в автобетоносмесителе.

12.15 При увеличении температуры окружающей среды сохраняемость свойств самоуплотняющейся бетонной смеси может уменьшиться. При необходимости требуемые свойства самоуплотняющейся бетонной смеси можно восстановить путем дополнительного введения добавки-суперпластификатора в автобетоносмеситель непосредственно на месте укладки, согласно специально разработанному технологическому регламенту.

13 Особенности бетонирования буронабивных свай с использованием самоуплотняющейся бетонной смеси

13.1 Укладку самоуплотняющейся бетонной смеси производят в соответствии с правилами СП 70.13330 и настоящим ОДМ.

Выбор способа укладки определяется по расчетному значению интенсивности бетонирования с учетом геометрии и степени армирования конструкции, свойств бетонной смеси, ситуационных условий стройплощадки, сроков производства работ, климатических условий.

13.2 Выбор типа опалубки (блоки обсадной металлической трубы, формообразующие, несущие, соединительные и поддерживающие элементы, а также системы поддержки и фиксации опалубки) должен производиться с учетом условий производства работ и в соответствии с требованиями ГОСТ Р 52085.

Правильность установки, сборки, закрепления опалубки, поддерживающих частей и лесов должны быть приняты в соответствии с СП 70.13330, СНиП 12-03 и СНиП 12-04. Расчет опалубки для бетонирования СУБС должен учитывать полное гидростатическое давление бетона на опалубку. Конструкция опалубки должна исключать вытекание цементного молочка и раствора.

13.3 Перед бетонированием буронабивных свай следует:

- убедиться, что скважина не содержит воды, мусора и принята по акту;

- проверить глубину скважины и качество зачистки забоя;

- убедиться, что арматура и обсадная труба размещены в соответствии с требованиями проекта;

- проверить герметичность соединений бетонолитной трубы.

13.4 Разгрузку бетонной смеси не следует начинать до проведения контрольных проверок, включающих визуальный контроль, а также соответствие показателей качества бетонной смеси (расплыва конуса, воздухововлечения и температуры смеси) требованиям проекта и Технологического регламента. Для определения характеристик смеси во всех случаях должна быть определена удобоукладываемость по расплыву конуса. Это измерение позволяет проверить реологические характеристики, а, следовательно, и заполняющую способность смеси.

Визуальная оценка признаков расслаиваемости - отделения раствора/цементного теста/воды по окружности расплыва конуса, а также отделение заполнителя в центральной зоне указывает на степень устойчивости к расслаиванию.

13.5. В случае выявления обводненных скважин следует выполнить пробное бетонирование и при бетонировании таких скважин рекомендуется приготавливать СУБС с использованием добавок для подводного бетонирования.

13.6 Запрещается добавлять в бетонную смесь воду для увеличения подвижности бетонной смеси и восстановления удобоукладываемости и других нормируемых показателей качества СУБС.

13.7 Самоуплотняющаяся бетонная смесь на место укладки подаётся бетононасосом. При необходимости для того чтобы смесь на строительной площадке приобрела оптимальную рабочую консистенцию в её состав подмешивается разжижитель, например, - суперпластификаторы которые добавляют в бетонную смесь. В большинстве это синтетические полимерные материалы, вводимые в бетонную смесь в количестве от 0,2 до 1,2 % массы цемента. В отличие от традиционных добавок суперпластификаторы обладают более сильным разжижающим действием и не замедляют твердения бетона. Количество разжижителя подбирается в соответствии с рекомендациями производителя и исходя из содержания технологических предписаний. По факту поставки бетона на объект необходимо обеспечить непрерывную перекачку смеси с тем расчётом, чтобы материал был применен по назначению без существенных промедлений. В процессе укладки важно соблюдать беспрерывное бетонирование.

13.8 При перекачке и последующем использовании смеси необходимо располагать точными сведениями о том, сколько времени материал провёл в дороге и сколько времени отводится под его разгрузку и применение до момента предполагаемой утраты технологических качеств.