|

|

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ТОИР» |

|

Экземпляр №__________ Генеральный директор ____________ В.С. Рязанов |

УТВЕРЖДАЮ Генеральный директор ____________ В.С. Рязанов |

МЕТОДИКА

ИЗМЕРЕНИЯ МАССОВОЙ КОНЦЕНТРАЦИИ

МЕТАЛЛОВ В ВЫБРОСАХ ЗАГРЯЗНЯЮЩИХ

ВЕЩЕСТВ В АТМОСФЕРУ И В ВОЗДУХЕ РАБОЧЕЙ

ЗОНЫ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

М-01В/2011

M-01B/2011

с изменениями № 1 от 22.12.2011 г., № 2 от 10.12.2012 г.,

№ 3 от 10.03.2014 г., № 4 от 15.12.2015 г.

Взамен методики М-01В/2001

Аттестована ФГУП «ВНИИМ им. Д.И. Менделеева»

(аттестат аккредитации № 01.00250-2008 от 30.12.2008),

адрес: 190005, Россия, г. Санкт-Петербург, Московский пр., 19

Свидетельство

об аттестации методики измерений

№ 114/242-(01.00250-2008)-2011 от 17.03.2011 г.

г.

Санкт-Петербург

2011

СОДЕРЖАНИЕ

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ МЕТОДИКИ

Настоящий документ устанавливает методику измерений массовой концентрации элементов (металлов и неметаллов), указанных в таблице 1, в пробах промышленных выбросов в атмосферу и воздуха рабочей зоны предприятий (металлургических, радиотехнических, металлообрабатывающих и т.д. производств), при отборе проб аспирационным методом на аэрозольные фильтры АФА или фильтрующие материалы (стекловолокно, стекловату или фторопластовое волокно), последующим переводом элементов в анализируемый раствор. В анализируемом растворе измеряют массовую концентрацию ионов металлов: алюминия, бария, бериллия, ванадия, висмута, вольфрама, железа, кадмия, кальция, кобальта, магния, марганца, меди, молибдена, никеля, олова, свинца, титана, хрома, цинка, а также кремния, мышьяка, селена, теллура методом атомно-абсорбционной спектроскопии (ААС); калия и натрия - методом эмиссионной пламенной фотометрии, а также ртути - методом ААС с использованием техники холодных паров.

Диапазон измерений массовой концентрации металлов

и неметаллов* в анализируемых объектах

Таблица 1

|

№ |

Определяемый элемент |

Диапазон измерений массовой концентрации элемента (мг/м3) |

|

|

Промышленные выбросы в атмосферу |

Воздух рабочей зоны |

||

|

1 |

2 |

3 |

4 |

|

1 |

Алюминий |

от 0,050 до 50 |

от 0,050 до 50 |

|

2 |

Барий |

от 0,040 до 8,0 |

от 0,030 до 1,0 |

|

3 |

Бериллий |

от 0,00080 до 0,16 |

от 0,00050 до 0,10 |

|

4 |

Ванадий |

от 0,20 до 20 |

от 0,0010 до 0,10 |

|

5 |

Висмут |

от 0,10 до 10 |

от 0,25 до 10 |

|

6 |

Вольфрам |

от 0,20 до 20 |

от 0,0010 до 0,10 |

|

7 |

Железо |

от 0,010 до 100 |

от 0,010 до 20 |

|

8 |

Кадмий |

от 0,0030 до 6,0 |

от 0,010 до 4,0 |

|

9 |

Кальций |

от 0,10 до 40 |

от 0,10 до 20 |

|

10 |

Калий |

от 0,10 до 10 |

от 0,10 до 10 |

|

11 |

Кобальт |

от 0,010 до 20 |

от 0,010 до 5,0 |

|

12 |

Кремний* |

от 0,20 до 30 |

от 0,20 до 30 |

|

13 |

Магний |

от 0,050 до 10 |

от 0,50 до 5,0 |

|

14 |

Марганец |

от 0,010 до 20 |

от 0,010 до 5,0 |

|

15 |

Медь |

от 0,015 до 30 |

от 0,030 до 5,0 |

|

16 |

Молибден |

от 0,10 до 10 |

от 0,50 до 20 |

|

17 |

Мышьяк* |

от 0,10 до 10 |

от 0,20 до 0,80 |

|

18 |

Натрий |

от 0,10 до 30 |

от 0,50 до 20 |

|

19 |

Никель |

от 0,0020 до 10 |

от 0,020 до 5,0 |

|

20 |

Олово |

от 0,20 до 30 |

от 0,20 до 20 |

|

21 |

Ртуть |

от 0,00030 до 0,50 |

от 0,0050 до 0,50 |

|

22 |

Свинец |

от 0,0010 до 10 |

от 0,0050 до 1,0 |

|

23 |

Селен* |

от 0,050 до 10 |

от 0,050 до 1,0 |

|

24 |

Сурьма |

от 0,10 до 10 |

от 0,20 до 5,0 |

|

25 |

Титан |

от 0,30 до 20 |

от 1,0 до 20 |

|

26 |

Теллур* |

0,0050 до 10 |

0,0050 до 5,0 |

|

27 |

Хром |

от 0,00150 до 15 |

от 0,0150 до 10 |

|

28 |

Цинк |

от 0,0080 до 20 |

от 0,080 до 10 |

Примечание: * - неметаллы.

2. ПОКАЗАТЕЛИ ТОЧНОСТИ ИЗМЕРЕНИЙ

2.1 Границы относительной суммарной погрешности измерений при доверительной вероятности Р = 0,95: δ = ±24 %*.

Примечание:

* - соответствуют относительной расширенной неопределенности измерений (U0, %) при коэффициенте охвата k = 2.

2.2 Метрологические характеристики методики соответствуют требованиям:

1. РД 52.04.59 «Охрана природы. Атмосфера. Требования к точности контроля промышленных выбросов. Методические указания»;

ГОСТ 12.1.005 «Общие санитарно-гигиенические требования к воздуху рабочей зоны».

3. МЕТОД ИЗМЕРЕНИЙ

3.1 Метод измерений заключается в отборе проб анализируемого объекта, переводе уловленных на фильтрующий материал соединений пробы газа (воздуха) в раствор и определении элементов в растворе атомно-абсорбционным методом, и методом пламенной фотометрии (натрия и калия).

3.1.1 При отборе проб измеряют объем газовоздушной смеси, прошедший через ротаметр, температуру, разрежение (давление) у ротаметра и параметры в газоходе (для изокинетичного отбора проб промышленных выбросов) или параметры окружающего воздуха рабочей зоны.

3.2 В основе метода ААС лежит измерение степени поглощения резонансного светового излучения атомами определяемого элемента в высокотемпературной зоне пламени ацетилен-воздух или закись азота - ацетилен.

Выбор способа перевода пробы в раствор зависит от определяемых элементов.

3.2.1 Сухое озоление пробы с последующим растворением зольного остатка применяется при определении алюминия, бария, ванадия, вольфрама, железа, кальция, калия, кобальта, натрия, титана, хрома, цинка.

3.2.2 Для определения бериллия, висмута, молибдена, мышьяка, олова, свинца, селена, теллура, сурьмы применяется мокрое озоление: кислотное разложение фильтра с отобранной на него пробой.

3.2.3 Для определения кадмия, магния, марганца, меди, никеля, кремния возможно применение как сухого, так и мокрого озоления.

3.2.4 Для определения ртути применяется кислотное разложение при комнатной температуре.

3.3 Зависимости выходного сигнала определяемого элемента от его массовой концентрации в растворе устанавливаются путем градуировки с помощью серии растворов, приготовленных из государственных стандартных образцов водных растворов ионов металлов.

3.4 Результатом измерения массовой концентрации элемента в растворе является среднее арифметическое двух параллельных измерений.

3.5 Массовую концентрацию элементов в пробе анализируемого объекта рассчитывают по формуле (9) или (10) методики.

4. ТРЕБОВАНИЯ К СРЕДСТВАМ ИЗМЕРЕНИЙ,

ВСПОМОГАТЕЛЬНЫМ

УСТРОЙСТВАМ, МАТЕРИАЛАМ, РЕАКТИВАМ

4.1 Средства измерений

4.1.1 Спектрофотометр атомно-абсорбционный с ртутно-гидридным генератором ГР-107, ТУ 4434-030-29903757 «Квант 2А» с программным обеспечением, ООО «КОРТЭК».

Набор моноэлементных ламп с полым катодом в соответствии со списком определяемых элементов.

4.1.2 Трубки напорные конструкции НИИОГАЗ, ГОСТ 17.2.4.06.

4.1.3 Трубки пылезаборные с набором наконечников, выполненные в соответствии с требованиями ГОСТ 33007.

4.1.4 Микроманометры класса точности 1,0, ТУ 14-13-015. Дифференциальный микроманометр ДМЦ-01М диапазон 0 - 2,0 кПа, основная приведенная погрешность измерения перепада давления для исполнения «А» не более ±1 %, для исполнения «Б» - не более ±1,5 %.

4.1.5 Барометр-анероид БАМ 01 по ТУ 25-11.1513, цена деления 0,1 кПа.

4.1.6 Термометр стеклянный жидкостный, ГОСТ 28498, цена деления 1° С, диапазон 0 - 100 °С.

4.1.7 Аспирационное устройство, А-01, ТУ 64.1.862. канал 5 - 20 дм3/мин, приведенная погрешность ±5 %; канал 0,2 - 1,0 дм3/мин, приведенная погрешность ±7 %.

4.1.8 Секундомер механический, ТУ 25-1819.0021 или ТУ 25-1894.003 с погрешностью не более ±3,0 сек.

4.1.9 Цилиндры мерные ГОСТ 1770:

1-100-2, с погрешностью ±1,00 см3;

1-500-2, с погрешностью ±5,00 см3;

1-1000-2, с погрешностью ±10,00 см3.

4.1.10 Колбы мерные ГОСТ 1770:

2-10-2, с погрешностью ±0,05 см3;

2-25-2, с погрешностью ±0,08 см3;

2-50-2, с погрешностью ±0,12 см3;

2-100-2, с погрешностью ±0,20 см3;

2-500-2, с погрешностью ±0,50 см3;

2-1000-2, с погрешностью ±0,80 см3;

4.1.11 Пипетки градуированные, ГОСТ 29227, вместимостью:

0,5 см3, 1-го класса точности, с погрешностью ±0,005 см3;

1,0 см3, 2-го класса точности, с погрешностью ±0,01 см3;

5,0 см3, 2-го класса точности, с погрешностью ±0,05 см3;

10,0 см3, 2-го класса точности, с погрешностью ±0,1 см3;

25,0 см3, 2-го класса точности, с погрешностью ±0,2 см3.

4.1.12 Весы неавтоматического действия, ГОСТ Р 53228, специального класса точности, с наибольшим пределом взвешивания 200 г и ценой деления 0,1 мг.

4.1.13 Набор гирь Г-2-210, класса точности F1 ГОСТ OIML R 111-1-2009.

4.2. Стандартные образцы состава водных растворов катионов:

|

№ п/п |

Регистрационный номер государственного стандартного образца (ГСО) |

Номинальное значение массовой концентрации ионов, г/дм3 |

Наименование иона |

|

4.2.1 |

ГСО 7854-2000 |

1,00 |

Алюминий |

|

4.2.2 |

ГСО 7107-94 |

1,00 |

Барий |

|

4.2.3 |

ГСО 7759-2000 |

0,10 |

Бериллий |

|

4.2.4 |

ГСО 7774-2000 |

1,00 |

Ванадий |

|

4.2.5 |

ГСО 8032-94/8034-94 |

1,00 |

Железо |

|

4.2.6 |

ГСО 6690-93/6692-93 |

1,00 |

Кадмий |

|

4.2.7 |

ГСО 8092-94/8094-94 |

1,00 |

Калий |

|

4.2.8 |

ГСО 8065-94/8067-94 |

1,00 |

Кальций |

|

4.2.9 |

ГСО 8089-94/8091-94 |

1,00 |

Кобальт |

|

4.2.10 |

ГСО 8934-2008 |

1,00 |

Кремний |

|

4.2.11 |

ГСО 7190-95 |

1,00 |

Магний |

|

4.2.12 |

ГСО 7875-2000 |

1,00 |

Марганец |

|

4.2.13 |

ГСО 7998-93/8000-93 |

1,00 |

Медь |

|

4.2.14 |

ГСО 8086-94 |

1,00 |

Молибден |

|

4.2.15 |

ГСО 7143-95 |

0,10 |

Мышьяк |

|

4.2.16 |

ГСО 8062-94 |

1,00 |

Натрий |

|

4.2.17 |

ГСО 7873-2000 |

1,00 |

Никель |

|

4.2.18 |

ГСО 7238-96 |

1,00 |

Олово |

|

4.2.19 |

ГСО 8004-93/8006-93 |

1,00 |

Ртуть |

|

4.2.20 |

ГСО 7012-93/7014-93 |

1,00 |

Свинец |

|

4.2.21 |

ГСО 7340-96 |

1,00 |

Селен |

|

4.2.22 |

ГСО 7203-95 |

1,00 |

Сурьма |

|

4.2.23 |

ГСО 7205-95/7207-95 |

1,00 |

Титан |

|

4.2.24 |

ГСО 10204-2013 |

1,00 |

Хром |

|

4.2.25 |

ГСО 7837-2000 |

1,00 |

Цинк |

|

4.2.26 |

ГСО 8463-2003 |

1,00 |

Висмут |

|

4.2.27 |

ГСО 9117-2008 |

1,00 |

Вольфрам |

|

4.2.28 |

MSTEN компании Inorganic Ventures |

1,00 |

Теллур |

|

4.2.29* |

ГСО 7272-96, РМ-2 |

0,50 |

железо |

|

|

|

0,10 |

никель |

|

|

|

0,10 |

свинец |

|

|

|

0,10 |

марганец |

|

|

|

0,10 |

цинк |

________

* - применяют для контроля правильности измерений массы элемента нанесенного на фильтр, п. 14.2.

Границы относительной погрешности аттестованного значения при Р = 0,95 ±(1,0 - 2,0) %.

Допустимое отклонение от номинального значения ±5 %.

4.3. Вспомогательные устройства

4.3.1 Фильтры бумажные обеззоленные, синяя лента, ТУ 6-09-1678.

4.3.2 Стаканы стеклянные вместимостью 50, 100, 150, 250 см3, ГОСТ 25336.

4.3.3 Электроплита, ГОСТ 14919.

4.3.4 Баня песчаная любого типа.

4.3.5 Фильтры аэрозольные АФА-ХА, АФА-ВП, ТУ 95-740.

4.3.6 Волокно фторин, ТУ 6-06-9-120.

4.3.7 Стекловата или вата гигроскопическая по ГОСТ 5556, высушенная при температуре 105 °С в течение 1 ч.

4.3.8 Печь муфельная, ТУ 16-531.704.

4.2.9 Шкаф сушильный типа СНОЛ, ТУ 16-531-299.

4.3.10 Тигли фарфоровые № 3, ГОСТ 9147.

4.3.11 Тигли и чашки платиновые (стеклоуглеродные, графитовые, золотые), ГОСТ 6563.

4.3.12 Щипцы тигельные, ТУ 64-1.973.

4.3.13 Пробирки из фторопласта емкостью 15 см3, ТУ 95-173, ТУ-95-337.

4.3.14 Эксикатор, ГОСТ 25336.

4.3.15 Трубки медицинские резиновые типа 1, ГОСТ 3399 или полиэтиленовые, ГОСТ 18599.

4.3.16 Фильтродержатели, ТУ 95-72-05.

4.3.17 Термостойкие стаканы, ГОСТ 25336.

4.3.18 Ловушки для капель типа К-29, ТУ 25-11-227.

4.4 Реактивы

4.4.1 Кислота азотная ОСЧ-33-5, ГОСТ 11125.

4.4.2 Кислота соляная, х.ч., ГОСТ 14261.

4.4.3 Динитрооксид (закись азота) медицинский, ГОСТ 949.

4.4.4 Натрия гидроокись, х.ч., ГОСТ 4328.

4.4.5 Перекись водорода, ГОСТ 177.

4.4.6 Кислота хлорная, х.ч., ТУ 6-09-2878.

4.4.7 Кислота серная, х.ч., ГОСТ 4204.

4.4.8 Вода бидистиллированная, ТУ 6-09-2502.

4.4.9 Кислота фтористоводородная, ч.д.а., ГОСТ 10484.

4.4.10 Кислота ортофосфорная, х.ч., ГОСТ 6552.

4.4.11 Квасцы алюмокалиевые (калий-алюминий сернокислый 12-водный), ч.д.а., ГОСТ 4329.

4.4.12 Пиросульфат калия (безводный), ч.д.а., ГОСТ 7172.

4.4.13 Ацетилен растворенный технический в баллонах с редуктором, ГОСТ 5457.

4.4.14 Воздух сжатый, ГОСТ 17433.

4.4.15 Спирт этиловый, ГОСТ Р 51999.

4.4.16 Гидроксиламина гидрохлорид, ч.д.а., ГОСТ 5456.

4.4.17 Олово двухлористое дигидрат, ч.д.а., ТУ 6-09-5393.

4.4.18 Калий двуххромовокислый, х.ч., ГОСТ 4220.

4.4.19 Калий марганцевокислый, х.ч., ГОСТ 20490.

Примечание: Допускается использование других средств измерений и ГСО, с метрологическими характеристиками не хуже указанных в п. 4.1 и п. 4.2, а также вспомогательных приспособлений, посуды и реактивов, в том числе импортных, не уступающих по своим характеристикам, указанным в п. 4.3 и 4.4.

Все средства измерений должны быть поверены в установленном порядке.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ, ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

5.1 Организацию обучения персонала безопасности труда производят по ГОСТ 12.0.004.

5.2 Отбор проб производственных газовоздушных смесей производят с учетом инструкций по технике безопасности, действующих на каждом предприятии.

5.3 Работы, связанные с отбором проб на высоте, допускается проводить только при наличии прочных и устойчивых площадок, огражденных перилами по ГОСТ 33007.

5.4 Необходимо соблюдать правила электробезопасности при работе с электроустановками по ГОСТ Р 12.1.019.

5.5 Работы при подготовке и анализе проб должны выполняться с соблюдением правил техники безопасности, регламентируемых «Основными правилами безопасной работы в химической лаборатории».

5.6 При работе с реактивами необходимо соблюдать требования безопасности, установленные для работы с токсичными, едкими и легковоспламеняющимися веществами по ГОСТ 12.4.021.

5.7 Исполнители должны соблюдать меры предосторожности и техники безопасности при работе со спектрофотометрами в соответствии с инструкциями, прилагаемыми к приборам.

5.8 Помещение лаборатории должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004 и иметь средства пожаротушения по ГОСТ 12.4.009.

5.9 При проведении анализов в воздухе рабочей зоны возможно выделение вредных веществ. Контроль за содержанием вредных веществ следует выполнять периодически в соответствии с ГОСТ 12.1.005, ГОСТ 12.1.006. Рабочие места должны соответствовать требованиям ГОСТ 12.2.032 и ГОСТ 12.2.033.

6. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПЕРСОНАЛА

Измерения по методике должны выполнять лица, имеющие квалификацию инженера-химика, владеющие техникой проведения работ в области аналитической химии, атомно-абсорбционной спектроскопии, а также имеющие опыт работы в области техники проведения аэродинамических измерений в газоходах.

Пробоотбор и пробоподготовку может осуществлять лаборант или техник, имеющий навыки работы в химической лаборатории и квалификацию не ниже 5 разряда.

7. ТРЕБОВАНИЯ К УСЛОВИЯМ ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

7.1 Условия в газоходе и окружающей среде при отборе проб промышленных выбросов в атмосферу приведены в таблице 2.

|

Условия |

Метод отбора |

|

|

внешняя фильтрация |

внутренняя фильтрация |

|

|

Температура отходящих газов, °С |

от +2 до +60 |

от +2 до +350 |

|

Давление (разрежение) в газоходе, кПа |

±4 |

±4 |

|

Линейная скорость в газоходе, м/с |

от 2 до 20 |

от 2 до 20 |

|

Массовая концентрация водяных паров в газоходе, г/м2 |

до 5 |

80 |

|

Запыленность в газоходе, мг/м3 |

не более 100 |

не более 1000 |

|

Атмосферное давление, кПа |

84 ÷ 106 |

84 ÷ 106 |

|

Температура окружающей среды, °С |

от -5 до +40 |

|

7.2 Условия в помещении при отборе проб воздуха рабочей зоны:

|

Температура воздуха, °С |

до +40 |

|

Относительная влажность воздуха, % |

не более 80 |

|

Атмосферное давление, кПа |

84 - 106 |

|

Запыленность, мг/м3 |

не более 100 |

7.3 Условия в помещении лаборатории при выполнении измерений:

|

Температура окружающего воздуха,°С |

20 ± 5 |

|

Относительная влажность воздуха, % |

не более 80 |

|

Атмосферное давление, кПа |

84 - 106 |

|

Частота переменного тока, Гц |

50 ± 1 |

|

Напряжение в сети, В |

220 ± 10 |

8. ПОДГОТОВКА К ВЫПОЛНЕНИЮ ИЗМЕРЕНИЙ

8.1 Подготовка к отбору проб

8.1.1 Отбор проб промышленных выбросов, их хранение и транспортировка производятся в соответствии с ГОСТ 33007 «Оборудование газоочистное и пылеулавливающее. Методы определения запыленности газопылевых потоков. Общие технические требования и методы контроля».

Наиболее важными факторами при отборе проб на запыленность являются: выбор места отбора и расход газа при отборе.

Место для замера выбирают в соответствии с требованиями ГОСТ 17.2.4.06, ГОСТ 17.2.4.07. Отбор проб следует производить в установившемся потоке газа при стабильном технологическом режиме работы обследуемого оборудования. Измерительное сечение следует выбирать на прямом участке газохода (предпочтительнее вертикальный участок) на расстоянии пяти - шести диаметров газохода после места возмущения потока газа и трех - четырех диаметров газохода до возмущения потока газа (задвижка, дроссель, повороты, вентиляторы и т.д.). Если нельзя выбрать мерное сечение, отвечающее этим требованиям, то можно проводить измерения на прямолинейном участке газохода, разбив его в соотношении, приблизительно, 3:1 в направлении движения потока.

8.1.2 К стенке газохода в измерительном сечении монтируются штуцера и привариваются патрубки длиной 20 - 50 мм по ГОСТ 380, диаметром не менее 36 мм для ввода напорных и пылезаборных трубок. На газоходе круглого сечения штуцера монтируются по двум взаимно перпендикулярным осям, а на газоходе прямоугольного сечения - на перпендикулярных друг другу стенках газохода.

Участок газохода с измерительным сечением следует оборудовать рабочей площадкой и лестницей к ней. На площадке необходимо предусмотреть место для хранения и размещения измерительной аппаратуры.

Для получения надежных результатов при расчете скорости (расхода) газа в газоходе определяют поле скоростей в соответствии с ГОСТ 17.2.4.06 «Охрана природы. Атмосфера. Методы определения скорости и расхода газопылевых потоков, отходящих от стационарных источников загрязнения».

Собирают схему, состоящую из пневмометрических трубок и микроманометров, замеряют температуру и давление газа в газоходе.

Отбор проб и измерение термодинамических параметров газа целесообразно проводить в одном и том же сечении газохода, при отсутствии крупных частиц пыли (более 10 мкм) и равномерном распределении скоростей газа по сечению газохода. Модуль относительного отклонения скорости газа в точке измерений от средней скорости потока не должен превышать 15 %, при выполнении этого условия отбор может производиться в одной точке измерительного сечения, в противном случае, для оценки поля концентраций загрязняющих веществ, отбор проб проводят параллельно в нескольких точках.

Во избежание ошибок при отборе проб, необходимо соблюдать условие изокинетичности отбора проб: равенство скорости газа в газоходе в точке отбора пробы и скорости движения газа в устье наконечника пробоотборной трубки.

Для того чтобы одной и той же пробоотборной трубкой можно было отбирать пробы при различных скоростях газового потока в газоходе, пробоотборная трубка снабжена комплектом сменных наконечников разного диаметра (от 3 до 10 мм).

Предварительный расчёт объёмного расхода газа при отборе пробы в условиях газохода рассчитывают по формуле:

где Qг - необходимый объёмный расход газа при отборе пробы из газохода в условиях газохода, дм3/мин;

d - диаметр сменного наконечника (от 3 до 10), мм;

ωг - скорость газа в газоходе, м/с.

В фильтродержатель (или патронодержатель) помещают пробный фильтр (или патрон). Включают аспиратор, на ротаметре устанавливают объемный расход, рассчитанный по формуле (1), и проверяют собранную схему на герметичность следующим образом: плотно закрывают отверстие наконечника, наблюдают за положением поплавка. Если в течение 30 секунд поплавок ротаметра достигнет нулевой отметки, установка считается герметичной. Пробоотборную трубку устанавливают в газоход и через 2 - 3 минуты измеряют параметры газовоздушной смеси у ротаметра.

После прохождения газовоздушной смеси через всю пробоотборную систему ее объем изменяется за счёт изменения температуры и сопротивления у ротаметра. Объемный расход газа, который необходимо устанавливать на ротаметре (Qp, дм3/мин) при отборе пробы, рассчитывают по формуле:

где tр - температура газа у ротаметра, °С;

Р - атмосферное давление, кПа;

ΔРг - избыточное давление (+), разрежение (-) в газоходе, кПа;

tг - температура газа в газоходе, °С;

ΔРр - избыточное давление (+) разряжение (-) газа у ротаметра, кПа.

Пробный фильтр (патрон) извлекают из фильтродержателя и помещают в него фильтр (патрон) для отбора пробы.

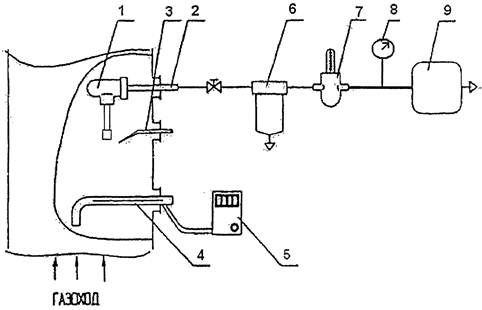

Для отбора проб газа методами внешней и внутренней фильтрации собирают установку в соответствии с рис. 1а и 1б:

Рисунок 1а - Схема установки для отбора пробы методом внешней фильтрации

1 - пылезаборная трубка с

калиброванным наконечником; 2 - фильтродержатель

АФА; 3 - термометр ТЦМ; 4 - напорная трубка; 5 - дифманометр ДМЦ;

6 - термометр стеклянный; 7 - манометр; 8 - патрон с силикагелем;

9 - аспирационное устройство.

Рисунок 1б - Схема установки для отбора проб методом внутренней фильтрации

1 - патрон со стекловолокном

(ватой или фторином); 2 - пробоотборный зонд с

наконечником; 3 - термометр ТЦМ; 4 - напорная трубка; 5 - дифманометр ДМЦ;

6 - сброс конденсата; 7 - термометр стеклянный; 8 - манометр;

9 - аспирационное устройство.

8.1.2 Отбор проб воздуха рабочей зоны производится в соответствии с ГОСТ 12.1.005.

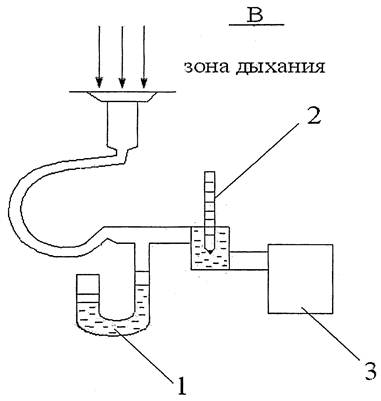

Для отбора проб воздуха собирают установку в соответствии с рис. 1в.

Фильтры закрепляют в специальных фильтродержателях, в которых диаметр выреза соответствует рабочей поверхности фильтра. Собранную схему пробоотбора проверяют на герметичность.

Рисунок 1в - Схема установки для отбора проб воздуха рабочей зоны

1 - манометр; 2 - термометр; 3 - аспиратор.

8.2 Подготовка фильтров АФА к измерениям

Пробы, требующие гравиметрической обработки, необходимо отбирать на фильтры типа АФА-ВП (процессы сварки, плавки, резки металлов и т.д.), остальные пробы отбирают на фильтры АФА-ХА (пайка, гальваническое производство и т.д.).

Пробы для определения ртути отбирают отдельно от проб других металлов на фильтры АФА-ХА.

Каждому фильтру присваивают номер и помещают его в отдельный конверт. Параллельно необходимо приготовить контрольный фильтр (холостой).

8.3 Подготовка патрона к измерениям

Перед отбором проб следует подготовить патроны в соответствии с ГОСТ 33007. Фторопластовое волокно (температура отходящих газов до 180 °С) или стекловолокно и стекловату (температура отходящих газов до 350 °С), которыми набивают патроны, должны быть сухими и чистыми.

Необходимое количество стекловолокна, стекловаты или фторина для нескольких серий измерений помещают в термостойкий стакан, заливают содержимое стакана разбавленной соляной кислотой (1:1) и кипятят в течение 5 минут. Раствор кислоты выливают из стакана и процедуру повторяют. Затем содержимое стакана промывают дистиллированной водой до нейтральной среды и переносят в стеклянную воронку с пористым фильтром, после того как вода стечет, стекловату, стекловолокно или фторин сушат в сушильном шкафу до постоянного веса. Хранят в эксикаторе.

Патроны набивают фильтрующим материалом так, чтобы высота набивки составляла примерно 20 мм, а разрежение, создаваемое сопротивлением фильтрующего материала, было примерно 100 мм вод. ст.

Каждому патрону присваивают номер и помещают его в отдельный контейнер вертикально, закрыв пробкой. Параллельно необходимо приготовить контрольный патрон (холостой).

8.4 Приготовление растворов

Химические реактивы, используемые для приготовления градуировочных растворов и для пробоподготовки, должны соответствовать квалификации о.с.ч. (особой чистоты), х.ч. (химически чистые) или ч.д.а. (чистые для анализа). Приготовление растворов необходимо проводить в вытяжном шкафу.

8.4.1 Приготовление раствора азотной кислоты с молярной концентрацией 0,3 моль/дм3

Мерным цилиндром вместимостью 100 см3 отмеряют 20 см3 азотной кислоты с ρ = 1,41 г/см3 и переносят в мерную колбу вместимостью 1 дм3, в которую предварительно помещают 20 см3 бидистиллированной воды, доводят объем раствора бидистиллированной водой до метки и тщательно перемешивают. Срок хранения раствора - 3 месяца.

8.4.2 Приготовление растворов кислот для растворения

8.4.2.1 Раствор азотной кислоты 1:1.

К 100 см3 бидистиллированной воды добавляют при помешивании 100 см3 концентрированной азотной кислоты. Срок хранения раствора - 6 месяцев.

8.4.2.2 Раствор соляной кислоты 1:1.

К 100 см3 бидистиллированной воды добавляют при помешивании 100 см3 концентрированной соляной кислоты. Срок хранения раствора - 6 месяцев.

8.4.2.3 Смесь растворов соляной и азотной кислот в соотношении 3:1.

Три части раствора соляной кислоты 1:1 смешивают с одной частью раствора азотной кислоты 1:1. Срок хранения раствора - 1 месяц.

8.4.2.4 Раствор серной кислоты 5 %.

29 см3 концентрированной серной кислоты (ρ = 1,83 г/см3) вносят в мерную колбу вместимостью 1 дм3, в которую предварительно помещают 20 см3 бидистиллированной воды, доводят объем раствора бидистиллированной водой до метки и тщательно перемешивают. Срок хранения раствора - 1 месяц.

8.4.3 Приготовление раствора алюмокалиевых квасцов 1 %

1 грамм алюмокалиевых квасцов растворяют в 99 см3 бидистиллированной воды. Срок хранения раствора -1 месяц.

8.4.4 Приготовление раствора хлорида олова (II) 20 %

22,6 грамма олова двухлористого помещают в коническую колбу вместимостью 100 см3, растворяют в 25 см3 концентрированной соляной кислоты, нагревают на плитке до полного растворения и добавляют 50 см3 бидистиллированной воды. Для очистки от летучих соединений раствор продувают воздухом, пропускаемым через фильтр с активированным углем, в течение 5 минут. Раствор хранят в плотно закрытой склянке в холодильнике не более 1 месяца.

8.4.5 Приготовление раствора серной кислоты 10 %

12 см3 концентрированной серной кислоты ρ = 1,83 г/см3) приливают при помешивании к 190 см3 бидистиллированной воды. Срок хранения раствора - 3 месяца.

8.4. Приготовление раствора перманганата калия 2 %

2 грамма калия марганцевокислого растворяют в 98 см3 бидистиллированной воды. Раствор хранят в плотно закрытой склянке в холодильнике не более 1 месяца.

8.4.7 Приготовление поглотительного раствора для ртути

50 см3 2 %-ного раствора перманганата калия смешивают с 50 см3 10 %-ного раствора серной кислоты. Раствор хранят в плотно закрытой склянке в холодильнике не более 5 суток.

8.4.8 Приготовление раствора гидроксиламина гидрохлорида с массовой концентрацией 200 г/дм3

Для приготовления 100 см3 раствора 20 грамм гидроксиламина гидрохлорида растворяют в мерной колбе вместимостью 100 см3 в небольшом количестве деионизированной воды, затем объем раствора доводят деионизированной водой до метки и тщательно перемешивают. Срок хранения раствора не более 7 суток.

8.4.9 Приготовление раствора для консервации проб со ртутью

60 грамм калия двуххромовокислого растворяют в 240 см3 раствора азотной кислоты 1:1. Раствор устойчив в течение 6 месяцев.

8.4.10 Приготовление градуировочных растворов

Для установления градуировочной зависимости готовят пять (шесть) градуировочных растворов и один нулевой раствор (0,3 моль/дм3 раствор азотной кислоты).

Градуировочные растворы готовят из ГСО последовательным разбавлением. В мерные колбы объемом, указанным в гр. 5 таблицы 3, вводят аликвоты ГСО или градуировочных растворов (см. гр. 3, 4 таблицы 3), их объемы доводят до метки азотной кислотой концентрации 0,3 моль/дм3 и тщательно перемешивают. Полученные массовые концентрации градуировочных растворов указаны в гр. 6 таблицы 3. Срок годности растворов

Примечание:

Для приготовления серии градуировочных растворов ртути в диапазоне массовых концентраций от 0,002 мкг/см3 до 10 мкг/см3 использовать раствор азотной кислоты концентрацией 0,8 моль/дм3. При приготовлении градуировочных растворов ртути в диапазоне массовых концентраций от 0,002 мкг/см3 до 0,020 мкг/см3 добавляются окислительные растворы, применяемые, как и в пробоподготовке, в соответствии с п.п. 10.1.3, 10.1.6.

Если номинальное значение массовой концентрации элемента в ГСО (СГСО, мкг/см3) отличается от указанного в таблице 3, или для построения градуировочной характеристики используют градуировочный раствор не указанный в таблице 3, то массовую концентрацию элемента в градуировочном растворе (C*j,мкг/см3) рассчитывают по формуле:

|

|

(3) |

где VГСО - объем аликвоты ГСО (или ГР), взятый для разбавления, см3;

Vк - объем мерной колбы, используемый для приготовления градуировочного раствора, см3.

Рекомендуемые основные градуировочные растворы

Таблица 3

|

Элемент |

Массовая концентрация ГСО, мкг/см3 |

№ градуировочного раствора (ГР) |

Исходный раствор |

Аликвота, см3 |

Объем колбы, см3 |

Массовая концентрация элемента в ГР, С*j, мкг/см3 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Алюминий |

1000 |

5 |

ГСО |

2,5 |

50 |

50 |

|

4 |

« |

2,5 |

100 |

25 |

||

|

3 |

« |

1,0 |

100 |

10 |

||

|

2 |

3 |

25 |

50 |

5,0 |

||

|

1 |

3 |

10 |

100 |

1,0 |

||

|

Барий |

1000 |

5 |

ГСО |

5,0 |

200 |

25 |

|

4 |

« |

3,0 |

200 |

15 |

||

|

3 |

« |

2,0 |

200 |

10 |

||

|

2 |

3 |

25,0 |

50 |

5,0 |

||

|

1 |

3 |

7,5 |

50 |

1,5 |

||

|

Бериллий |

100 |

6 |

ГСО |

5,0 |

50 |

10 |

|

5 |

6 |

5,0 |

100 |

0,50 |

||

|

4 |

6 |

4,0 |

100 |

0,40 |

||

|

3 |

6 |

2,5 |

100 |

0,25 |

||

|

2 |

6 |

1,0 |

100 |

0,10 |

||

|

1 |

6 |

1,0 |

200 |

0,050 |

||

|

Ванадий |

1000 |

5 |

ГСО |

6,0 |

50 |

120 |

|

4 |

« |

4,0 |

50 |

80 |

||

|

3 |

« |

5,0 |

100 |

50 |

||

|

2 |

3 |

25,0 |

50 |

25 |

||

|

1 |

3 |

10,0 |

50 |

10 |

||

|

Ванадий |

1000 |

6 |

ГСО |

0,40 |

100 |

4,0 |

|

5 |

6 |

20 |

50 |

1,60 |

||

|

4 |

6 |

10 |

50 |

0,80 |

||

|

3 |

6 |

5,0 |

50 |

0,40 |

||

|

2 |

3 |

1,0 |

50 |

0,080 |

||

|

1 |

3 |

0,50 |

50 |

0,040 |

||

|

Висмут |

1000 |

5 |

ГСО |

5,0 |

50 |

100 |

|

4 |

« |

2,5 |

50 |

50 |

||

|

3 |

4 |

25,0 |

50 |

25 |

||

|

2 |

5 |

10,0 |

100 |

10 |

||

|

1 |

5 |

5,0 |

100 |

5,0 |

||

|

Вольфрам |

1000 |

5 |

ГСО |

6,0 |

50 |

120 |

|

4 |

« |

4,0 |

50 |

80 |

||

|

3 |

« |

5,0 |

100 |

50 |

||

|

2 |

3 |

25,0 |

50 |

25 |

||

|

1 |

3 |

10,0 |

50 |

10 |

||

|

Вольфрам |

1000 |

6 |

ГСО |

0,40 |

100 |

4,0 |

|

5 |

6 |

20 |

50 |

1,60 |

||

|

4 |

6 |

10 |

50 |

0,80 |

||

|

3 |

6 |

5,0 |

50 |

0,40 |

||

|

2 |

6 |

1,0 |

50 |

0,080 |

||

|

1 |

6 |

0,50 |

50 |

0,040 |

||

|

Железо |

1000 |

6 |

ГСО |

2,5 |

100 |

25 |

|

5 |

« |

1,0 |

100 |

10 |

||

|

4 |

« |

0,50 |

100 |

5,0 |

||

|

3 |

6 |

10,0 |

100 |

2,5 |

||

|

2 |

5 |

10,0 |

100 |

1,0 |

||

|

1 |

4 |

10,0 |

100 |

0,50 |

||

|

Кадмий |

1000 |

5 |

ГСО |

5,0 |

50 |

100 |

|

4 |

« |

2,5 |

50 |

50 |

||

|

3 |

4 |

25,0 |

50 |

25 |

||

|

2 |

5 |

10,0 |

100 |

10 |

||

|

1 |

4 |

10,0 |

100 |

5,0 |

||

|

Кальций |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

6 |

20 |

100 |

2,0 |

||

|

3 |

6 |

15 |

100 |

1,5 |

||

|

2 |

6 |

10 |

100 |

1,0 |

||

|

1 |

6 |

2,0 |

100 |

0,2 |

||

|

Калий |

1000 |

6 |

ГСО |

1,0 |

100 |

10 |

|

5 |

6 |

20,0 |

100 |

2,0 |

||

|

4 |

6 |

15,0 |

100 |

1,5 |

||

|

3 |

6 |

10,0 |

100 |

1,0 |

||

|

2 |

6 |

5,0 |

100 |

0,50 |

||

|

1 |

6 |

2,0 |

100 |

0,20 |

||

|

Кобальт |

1000 |

6 |

ГСО |

5,0 |

50 |

100 |

|

5 |

6 |

6,0 |

100 |

6,0 |

||

|

4 |

6 |

4,5 |

100 |

4,5 |

||

|

3 |

6 |

3,0 |

100 |

3,0 |

||

|

2 |

6 |

1,5 |

100 |

1,5 |

||

|

1 |

6 |

1,0 |

200 |

0,50 |

||

|

Кремний |

1000 |

6 |

ГСО |

6,0 |

50 |

120 |

|

5 |

« |

4,5 |

50 |

90 |

||

|

4 |

« |

3,0 |

50 |

60 |

||

|

3 |

« |

1,5 |

50 |

30 |

||

|

2 |

6 |

5,0 |

50 |

12 |

||

|

Магний |

1000 |

5 |

ГСО |

2,5 |

50 |

50 |

|

4 |

« |

2,5 |

100 |

25 |

||

|

3 |

« |

1,0 |

100 |

10 |

||

|

2 |

3 |

25 |

50 |

5,0 |

||

|

1 |

3 |

10 |

100 |

1,0 |

||

|

Марганец |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

« |

0,50 |

100 |

5,0 |

||

|

3 |

5 |

10,0 |

100 |

1,0 |

||

|

2 |

3 |

25,0 |

50 |

0,50 |

||

|

1 |

3 |

10,0 |

100 |

0,10 |

||

|

Медь |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

5 |

50,0 |

100 |

5 |

||

|

3 |

5 |

25,0 |

100 |

2,5 |

||

|

2 |

5 |

10,0 |

100 |

1,0 |

||

|

1 |

2 |

10,0 |

100 |

0,10 |

||

|

Молибден |

1000 |

5 |

ГСО |

6,0 |

100 |

60 |

|

4 |

« |

4,5 |

100 |

45 |

||

|

3 |

« |

3,0 |

100 |

30 |

||

|

2 |

3 |

25,0 |

50 |

15 |

||

|

1 |

3 |

10,0 |

50 |

6 |

||

|

Мышьяк |

100 |

5 |

ГСО |

25,0 |

50 |

50 |

|

4 |

« |

15,0 |

50 |

30 |

||

|

3 |

« |

10,0 |

50 |

20 |

||

|

2 |

« |

5,0 |

50 |

10 |

||

|

1 |

« |

2,0 |

50 |

4,0 |

||

|

Натрий |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

5 |

20,0 |

100 |

2,0 |

||

|

3 |

5 |

15,0 |

100 |

1,5 |

||

|

2 |

5 |

10,0 |

100 |

1,0 |

||

|

1 |

5 |

5,0 |

100 |

0,5 |

||

|

Никель |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

« |

0,50 |

100 |

5,0 |

||

|

3 |

5 |

25,0 |

100 |

2,5 |

||

|

2 |

4 |

10,0 |

100 |

0,50 |

||

|

1 |

2 |

10,0 |

50 |

0,10 |

||

|

Олово |

1000 |

6 |

ГСО |

6,0 |

50 |

120 |

|

5 |

« |

4,5 |

50 |

90 |

||

|

4 |

« |

3,0 |

50 |

60 |

||

|

3 |

« |

1,5 |

50 |

30 |

||

|

2 |

6 |

5,0 |

50 |

12,0 |

||

|

1 |

6 |

2,5 |

50 |

6,0 |

||

|

Ртуть |

1000 |

8 |

ГСО |

1,0 |

100 |

10 |

|

7 |

8 |

10 |

100 |

1,0 |

||

|

6 |

7 |

10 |

100 |

0,1 |

||

|

5 |

6 |

25 |

50 |

0,05 |

||

|

4 |

5 |

20 |

50 |

0,02 |

||

|

3 |

5 |

10 |

50 |

0,01 |

||

|

2 |

5 |

5 |

50 |

0,005 |

||

|

1 |

5 |

2 |

50 |

0,002 |

||

|

Свинец |

1000 |

6 |

ГСО |

2,5 |

100 |

25 |

|

5 |

« |

1,0 |

100 |

10 |

||

|

4 |

6 |

10,0 |

100 |

2,5 |

||

|

3 |

5 |

5,0 |

100 |

0,50 |

||

|

2 |

4 |

10,0 |

100 |

0,25 |

||

|

1 |

5 |

1,0 |

100 |

0,10 |

||

|

Селен |

1000 |

6 |

ГСО |

6,0 |

200 |

30 |

|

5 |

« |

4,5 |

200 |

22,5 |

||

|

4 |

6 |

50,0 |

100 |

15 |

||

|

3 |

4 |

25,0 |

50 |

7,5 |

||

|

2 |

6 |

5,0 |

50 |

3,0 |

||

|

1 |

6 |

2,5 |

50 |

1,5 |

||

|

Сурьма |

1000 |

5 |

ГСО |

6,0 |

100 |

60 |

|

4 |

« |

4,5 |

100 |

45 |

||

|

3 |

« |

3,0 |

100 |

30 |

||

|

2 |

3 |

25,0 |

50 |

15 |

||

|

1 |

3 |

10,0 |

50 |

6,0 |

||

|

Титан |

1000 |

6 |

ГСО |

6,0 |

50 |

120 |

|

5 |

« |

4,5 |

50 |

90 |

||

|

4 |

« |

3,0 |

50 |

60 |

||

|

3 |

« |

1,5 |

50 |

30 |

||

|

2 |

6 |

5,0 |

50 |

12,0 |

||

|

1 |

6 |

2,5 |

50 |

6,0 |

||

|

Теллур |

1000 |

6 |

ГСО |

1,0 |

100 |

10 |

|

5 |

6 |

20,0 |

100 |

2,0 |

||

|

4 |

6 |

15,0 |

100 |

1,5 |

||

|

3 |

6 |

10,0 |

100 |

1,0 |

||

|

2 |

6 |

5,0 |

100 |

0,50 |

||

|

1 |

6 |

2,0 |

100 |

0,20 |

||

|

Хром |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

« |

0,50 |

100 |

5,0 |

||

|

3 |

5 |

25,0 |

100 |

2,5 |

||

|

2 |

4 |

10,0 |

100 |

0,50 |

||

|

1 |

5 |

1,0 |

100 |

0,10 |

||

|

Цинк |

1000 |

5 |

ГСО |

1,0 |

100 |

10 |

|

4 |

5 |

20,0 |

100 |

2,0 |

||

|

3 |

5 |

15,0 |

100 |

1,5 |

||

|

2 |

5 |

10,0 |

100 |

1,0 |

||

|

1 |

5 |

5,0 |

100 |

0,50 |

9. ОТБОР ПРОБ

9.1 Отбор проб газопылевого потока промышленных выбросов*

Отбор проб осуществляют следующим образом: пробоотборный зонд помещают в газоход носиком наконечника навстречу потоку газа. Устанавливают необходимый расход газа, рассчитанный по формуле (2), и начинают отбор пробы. Фиксируют в журнале объемный расход газа по шкале ротаметра, а так же температуру и разрежение (давление) газа у ротаметра. Фиксируют температуру, разрежение (давление) и скорость газа в газоходе, а также атмосферное давление и температуры.

При отборе проб из газоходов с температурой отходящих газов выше ста градусов Цельсия, пробоотборный зонд вводят в газоход по потоку отходящих газов и выдерживают в таком положении не менее пяти минут для того, чтобы температуры газового потока и зонда выровнялись.

Продолжительность отбора пробы по ГОСТ 17.2.3.02 составляет 20 минут. Для элементов с массовой концентрацией ниже 0,01 мг/м3 допускается 30 минутный отбор пробы.

Отбор проб заканчивают выключением электроаспиратора.

Осторожно вынимают пробоотборную трубку из газохода и, повернув ее вертикально вверх, извлекают фильтр из фильтродержателя, перегибая фильтр пополам запыленной стороной внутрь для обеспечения сохранности навески, и упаковывают в конверт.

В случае использования патрона внутренней фильтрации, его отсоединяют от установки, закрывают пробкой и укладывают вертикально в отдельный контейнер.

Отобранные пробы доставляют в лабораторию на анализ.

Срок хранения отобранных проб - до 10 дней.

9.2 Отбор проб воздуха рабочей зоны

Пробы воздуха отбирают аспирационным методом на фильтры АФА в зоне дыхания рабочего при характерных производственных условиях.

Время отбора проб воздуха 15 - 30 минут - в соответствии с п. 4.2.2 ГОСТа 12.1.005. За указанный период времени может быть отобрано одна или несколько последовательных проб.

Отбор проб заканчивают выключением электроаспиратора. Фильтр извлекают из фильтродержателя, перегибая его пополам запыленной стороной внутрь, упаковывают в конверт и доставляют в лабораторию на анализ.

Срок хранения отобранных проб - до 10 дней.

10 ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙ В ЛАБОРАТОРИИ

10.1 Подготовка проб к измерениям в лаборатории

10.1.1 Подготовка проб способом мокрого озоления.

Проведение пробоподготовки зависит от определяемых в данной пробе элементов.

Для определения бериллия, висмута, молибдена, мышьяка, олова, свинца, селена, сурьмы, теллура, кадмия, магния, марганца, меди, никеля проводят кислотное разложение фильтра АФА-ХА с отобранной на него пробой - мокрое озоление.

Фильтр помещают в стеклянный стаканчик объемом 25 - 50 см3, добавляют 10 см3 концентрированной азотной кислоты (осч) и упаривают на плитке (не доводя до кипения!) до 5 см3. Затем добавляют 5 - 8 капель концентрированной перекиси водорода и упаривают до влажных солей. Охлаждают, добавляют 7 см3 бидистиллированной воды, перемешивают и количественно переносят в мерную колбу в соответствии с рекомендациями табл. 4 (в табл. 4 описан частный случай для определенных условий отбора проб) и доводят объем до метки бидистиллированной водой, если вместимость мерной колбы 10 см3. Если вместимость мерной колбы 100 см3 до метки доводят 0,3 моль/дм3 раствором азотной кислоты.

Одновременно с анализом проб осуществляют проведение «холостого» опыта с использованием неэкспонированных фильтров.

Условия пробоподготовки

|

Ожидаемая массовая концентрация элемента в пробе газа (воздуха), мг/м3 |

При условии отбора пробы |

Рекомендуемая вместимость колбы для приготовления анализируемого раствора пробы, см3 |

Ожидаемая массовая концентрация элемента в растворе, мкг/см3 |

|

|

τ, мин |

Qр, дм3/мин |

|||

|

Массовая концентрация элементов в градуировочных растворах*: от 0,010 до 60 мкг/см3 |

||||

|

от 0,00030 до 0,010 |

30 |

20 |

10 |

от 0,018 до 0,60 |

|

св. 0,010 до 1,5 |

20 |

20 |

10 |

св. 0,40 до 60 |

|

св. 1,5 до 15 |

20 |

20 |

100 |

св. 6,0 до 60 |

|

св. 15 |

20 |

20 |

100 |

Разбавление |

|

Массовая концентрация элементов в градуировочных растворах**: от 0,20 до 120 мкг/см3 |

||||

|

от 0,01 до 3,0 |

20 |

20 |

10 |

от 0,40 до 120 |

|

св. 3,0 до 30 |

20 |

20 |

100 |

св. 12,0 до 120 |

|

св. 30 |

20 |

20 |

100 |

разбавление |

________

* - алюминий, барий, бериллий, железо, кадмий, кальций, калий, магний, марганец, медь, мышьяк, ртуть, свинец, селен, теллур, хром, цинк, молибден, сурьма.

** - ванадий, висмут, вольфрам, кобальт, кремний, олово, титан.

*** Для определения массовой концентрации ртути в пробе газа, учитывая подготовку проб, содержащих соединения ртути, для всего диапазона измерений вместимость колбы для приготовления анализируемого раствора пробы равна 100 см3 (исключить вместимость колбы для приготовления анализируемого раствора пробы - 10 см3).

Подготовленные по п. 10.1.1 пробы хранят в плотно закрытой стеклянной или фторопластовой посуде в холодильнике до 10 дней.

При определении кремния фильтры подвергают мокрому озолению в посуде, не содержащей кремний (платиновая, золотая, графитовая, стеклоуглеродная), и, если зольный остаток не растворяется, то к нему добавляют 0,5 см3 концентрированной фтористоводородной кислоты и слегка нагревают до полного растворения осадка.

После охлаждения содержимого в посуде, его количественно переносят в мерную колбу в соответствии с рекомендациями таблице 4 и доводят объем до метки бидистиллированной водой, если вместимость мерной колбы 10 см3. Если вместимость мерной колбы 100 см3, то до метки доводят 0,3 моль/дм3 раствором азотной кислоты.

Для хранения пробы используют фторопластовую посуду, куда переносят содержимое пробирки. Пробы хранят в холодильнике до 10 дней.

Для проведения «холостого» опыта берут чистый фильтр АФА-ХА, АФА-ВП и проводят через весь ход анализа.

10.1.2 Подготовка проб способом сухого оголения

Для определения алюминия, бария, ванадия, вольфрама, железа, кальция, калия, кобальта, натрия, хрома, цинка, кадмия, магния, марганца, меди, никеля проводят сухое озоление фильтра, с отобранным на него веществами.

Фильтр помещают в фарфоровый тигель, который ставят в холодную муфельную печь. Озоление проводят при температуре 525 - 550 °С в течение 1,5 - 2 часов (для свинца - не выше 450 °С).

После охлаждения тиглей зольный остаток растворяют в 2 см3 смеси растворов соляной и азотной кислот (3:1). Избыток кислот осторожно удаляют нагреванием на песчаной бане до влажных солей, после чего добавляют 2 см3 разбавленной (1:1) соляной кислоты (или азотной кислоты). Содержимое тигля количественно переносят в мерную колбу в соответствии с рекомендациями табл. 4 и доводят объем до метки бидистиллированной водой, если вместимость мерной колбы 10 см3. Если вместимость мерной колбы 100 см3, до метки доводят 0,3 моль/д раствором азотной кислоты. Параллельно проводят «холостой» опыт.

Растворение зольного остатка, содержащего труднорастворимые соли титана, проводят после охлаждения тиглей добавлением смеси концентрированных кислот: азотной, серной, хлорной по 1 см3. Избыток кислот осторожно удаляют нагреванием на песчаной бане до влажных солей, которые после охлаждения растворяют в 10 см3 5 %-ного раствора серной кислоты с добавлением 0,5 см3 1 %-ного раствора алюмокалиевых квасцов и количественно переносят в мерную колбу. Параллельно проводят «холостой» опыт.

Растворение зольного остатка, содержащего труднорастворимый оксид алюминия, проводят после предварительного сплавления его с пиросульфатом калия.

Фильтры сжигают при температуре 525 - 550 °С в течение 1,5 - 2 часов в платиновых тиглях.

После охлаждения тиглей к зольному остатку добавляют 0,5 г пиросульфата калия, перемешивают и сплавляют в муфельной печи, постепенно повышая температуру до 650 - 700 °С, выдерживают при данной температуре 10 мин.

После охлаждения тиглей остаток растворяют в горячей воде, количественно переносят в мерную колбу в соответствии с рекомендациями табл. 4 и доводят объем до метки бидистиллированной водой, если вместимость мерной колбы 10 см3. Если вместимость мерной колбы 100 см3, до метки доводят 0,3 моль/дм3 раствором азотной кислоты. Параллельно проводят «холостой» опыт.

Сухое озоление фильтров при определении кремния осуществляют в посуде, не содержащей кремний (платиновые, золотые, графитовые, стеклоуглеродистые тигли), при температуре 500 - 550 °С в течение 1,5 - 2 часов.

После охлаждения тиглей зольный остаток растворяют в 2 см3 смеси соляной и азотной кислот (3:1) с добавлением 0,5 см3 концентрированной фтористоводородной кислоты. Далее избыток кислот выпаривают до влажных солей, добавляют 2 см3 соляной кислоты (1:1) и тщательно перемешивают до полного растворения осадка и количественно переносят в мерную колбу в соответствии с рекомендациями табл. 4 и доводят объем до метки бидистиллированной водой, если вместимость мерной колбы 10 см3. Если вместимость мерной колбы 100 см3, до метки доводят 0,3 моль/дм3 раствором азотной кислоты. Для хранения проб используют фторопластовую посуду, в которую помещают содержимое колбы. Параллельно проводится «холостой» опыт.

10.1.3 Подготовка проб, содержащих соединения ртути.

Для подготовки пробы к измерению применяют кислотное разложение при комнатной температуре двумя способами:

А) Бихроматное окисление.

Фильтр, с отобранными на него веществами, помещают в расправленном виде в стеклянный стакан объемом 50 см3, осторожно смачивают этиловым спиртом, избегая его избытка, для разрушения гидрофобного покрытия. Затем фильтр обрабатывают смесью: 5 см3 концентрированной H2SO4 (осч) и 5 см3 концентрированной НNO3 (осч) и выдерживают 24 часа при комнатной температуре. Затем разбавляют деионизированной водой до 50 см3, переносят в мерную колбу вместимостью 100 см3, добавляют 5 см3 4 % раствора бихромата калия, доводят деионизированной водой до метки, перемешивают. Также готовят «холостой» опыт с чистым (неэкспонированным) фильтром.

Б) Окисление гидроксиламином гидрохлоридом.

Фильтр помещают в расправленном виде в стакан вместимостью 50 - 100 см3, смачивают этиловым спиртом (0,5 - 1) см3 для разрушения гидрофобного покрытия, приливают 5 см3 азотной кислоты (1:1) и 5 см3 серной кислоты (1:1) и выдерживают 24 часа при комнатной температуре. Затем в мерную колбу вместимостью 100 см3, в которой находится 30 см3 деионизированной воды, осторожно переносят содержимое стакана, добавляют 1 см3 раствора гидроксиламина гидрохлорида (20 %). Затем фильтр в стакане несколько раз ополаскивают небольшим количеством деионизированной воды, отжимают, и раствор переносят в колбу. Анализируемый раствор доводят до метки деионизированной водой, хорошо перемешивают.

Параллельно с анализом проб проводят холостой опыт с использованием чистого, неэкспонированного фильтра.

10.1.4 Подготовка проб, содержащих водорастворимые формы хрома

Фильтр помещают в расправленном виде в стакан емкостью 50 см3, смачивают этиловым спиртом (1 см3) для разрушения гидрофобного покрытия и заливают 3 см3 бидистиллированной горячей воды. Через 10 - 15 минут фильтр отжимают стеклянной палочкой и экстракт переносят в колориметрическую пробирку. Затем фильтр еще раз заливают 3 см3 холодной бидистиллированной воды и вновь отжимают в ту же пробирку. Экстракт доводят до метки и направляют на анализ.

Для проведения «холостого» опыта берут чистый фильтр АФА-ХА (или АФА-ВП) и проводят через весь ход анализа.

10.1.5 Подготовка проб, отобранных методом внутренней фильтрации с использованием стекловолокна или волокна фторин

Осторожно извлечь пинцетом фильтрующий материал над стаканчиком и поместить его в этот же стаканчик. Ополоснуть патрон 5-ю см3 бидистиллированной воды. Убедиться в том, что в патроне не осталось взвешенных частиц. Залить в стаканчик примерно 10 см3 смеси кислот, приготовленной по п. 8.5.2.4 и нагреть на электроплитке до 50 - 70 °С. Отделить раствор от фильтрующего материала декантацией и промыть материал фильтра не менее трех раз бидистиллированной водой. Растворы из стаканчика перенести в платиновую или кварцевую чашку, раствор упарить до сухого остатка. Далее пробу (сухой остаток) подвергнуть сухому или мокрому озолению по п.п. 10.1.1 или 10.1.2, в зависимости от того, какие элементы подлежат определению.

Параллельно проводят «холостой» опыт с использованием чистого фильтрующего материала и всех реактивов.

Осторожно извлекают пинцетом фильтрующий материал над стаканом вместимостью 50 - 100 см3 и помещают его в этот же стакан. Переносят в стакан остатки пробы из патрона. Ополаскивают патрон примерно 2 см3 деионизированной воды.

Приливают в стакан 5 см3 азотной кислоты (1:1) и 5 см3 серной кислоты (1:1), закрывают и выдерживают не менее 24 часов при комнатной температуре. Затем в мерную колбу вместимостью 100 см3, в которой находится 30 см3 деионизированной воды, осторожно переносят содержимое стакана. Добавляют 1 см3 раствора гидроксиламина гидрохлорида (20 %). Затем фильтрующий материал в стакане несколько раз ополаскивают деионизированной водой, отжимают его о стенку стакана и раствор переносят в мерную колбу. Раствор доводят до метки деионизированной водой, хорошо перемешивают.

Параллельно проводят «холостой» опыт с использованием чистого фильтрующего материала и всех реактивов.

10.2 Подготовка спектрофотометра к работе

Атомно-абсорбционный спектрофотометр готовят к работе в соответствии с инструкцией по эксплуатации.

Для определения ртути вместе с атомно-абсорбционным спектрофотометром готовят к работе специализированную приставку или ртутный анализатор типа «Юлия-2» согласно инструкции по эксплуатации.

Настраивают прибор на режим измерения абсорбции или интенсивности излучения согласно таблице 5.

Рекомендуемые условия проведения измерений

на атомно-абсорбционном спектрофотометре

Таблица 5

|

Определяемый элемент |

Длина волны, нм |

СПП, нм |

Пламя |

ПО (мкг/мл. 1) |

|

1 |

2 |

3 |

4 |

5 |

|

Алюминий |

309,3 |

0,2 - 0,5 |

C2H2/N2O |

0,9 |

|

Барий |

553,6 |

0,2 - 0,7 |

C2H2/N2O |

0,3 |

|

Бериллий |

234,9 |

0,2 - 0,7 |

C2H2/N2O |

0,03 |

|

Ванадий |

318,4 |

0,2 - 0,7 |

C2H2/N2O |

1,5 |

|

Висмут |

306,7 |

0,4 - 1,3 |

C2H2/возд |

0,8 |

|

Вольфрам |

255,1 |

0,2 - 0,7 |

C2H2/N2O |

20 |

|

Железо |

248,3 |

0,2 - 0,5 |

C2H2/возд |

0,1 |

|

Кадмий |

226,8 |

0,4 - 1,3 |

C2H22/возд |

0,05 |

|

Кальций |

422,7 |

0,2 - 0,5 |

C2H2/возд |

0,07 |

|

Калий* |

766,5 |

1,0 |

C2H2/возд |

0,2 |

|

Кобальт |

240,7 |

0,2 - 0,4 |

C2H2/возд |

0,05 |

|

Кремний |

251,6 |

0,4 - 0,7 |

C2H2/N2O |

2,0 |

|

Магний |

285,2 |

0,5 |

C2H2/возд |

0,007 |

|

Марганец |

279,5 |

0,2 - 0,5 |

C2H2/возд |

0,05 |

|

Медь |

324,8 |

0,2 - 0,5 |

C2H2/возд |

0,1 |

|

Молибден |

313,3 |

0,4 - 0,7 |

C2H2/N2O |

0,6 |

|

Мышьяк |

193,7 |

0,7 - 2,0 |

C2H2/возд |

2,0 |

|

Натрий* |

589,0 |

0,2 - 0,5 |

C2H2/возд |

0,01 |

|

Никель |

232,0 |

0,2 |

C2H2/возд |

0,1 |

|

Олово |

286,3 |

0,4 - 1,3 |

C2H2/N2O |

3,0 |

|

Ртуть** |

253,7 |

0,5 |

- |

0,005 |

|

Свинец |

283,3 |

0,5 |

C2H2/возд |

0,05 |

|

Селен |

196,0 |

0,7 - 2,0 |

C2H2/возд |

2,0 |

|

Сурьма |

217,6 |

0,4 - 0,7 |

C2H2возд |

0,6 |

|

Титан |

365,3 |

0,4 - 0,7 |

C2H2/N2O |

5,0 |

|

Теллур |

214,3 |

0,2 |

C2H2/возд |

0,1 |

|

Хром |

357,9 |

0,2 - 0,5 |

C2H2/возд |

0,1 |

|

Цинк |

213,9 |

0,2 - 0,5 |

C2H2/возд |

0,01 |

________

* - измеряются в атомно-эмиссионном режиме

** - измеряются по методу «холодного пара»

10.3 Установление градуировочных характеристик

10.3.1 Градуировочная характеристика представляет собой зависимость аналитического сигнала от элемента (разность интенсивности излучения (поглощения) градуировочного и нулевого растворов) от массовой концентрации этого элемента в растворе.

Градуировочная характеристика описывается уравнениями:

|

A = aC (в случае линейной функции) и А = а1С + а2С (парабола) |

(4) |

где А - аналитический сигнал абсорбции (эмиссии) при измерении градуировочного раствора, у.е;

С - массовая концентрация элемента в градуировочном растворе, мг/дм3;

а, а1, а2 - градуировочные коэффициенты.

Для установления градуировочной характеристики для каждого элемента в прибор вводят нулевой раствор, затем градуировочный раствор в порядке возрастания массовых концентраций определяемого элемента. Каждый градуировочный раствор вводят в прибор два раза.

Проверяют приемлемость сигналов при градуировке прибора.

Аналитические сигналы признаются приемлемыми при выполнении условия:

где ![]() - аналитический сигнал от k-го элемента j-ого градуировочного раствора,

первое, второе и среднее арифметическое значение, у.е.;

- аналитический сигнал от k-го элемента j-ого градуировочного раствора,

первое, второе и среднее арифметическое значение, у.е.;

g1 - норматив, при Р = 0,95, n = 2, %; g1 = 20 %.

Если условие (5) не выполняется, делают дополнительный ввод раствора в прибор и проверяют приемлемость аналитических сигналов по формуле:

|

|

(6) |

где ![]() - максимальный, минимальный и средний

аналитический сигнал от k-го элемента j-ого

градуировочного раствора (среднее арифметическое двух значений), у.е.;

- максимальный, минимальный и средний

аналитический сигнал от k-го элемента j-ого

градуировочного раствора (среднее арифметическое двух значений), у.е.;

g1 - норматив, при Р = 0,95, n = 3, %;

g1 = 24 %.

10.3.2 Проверка приемлемости градуировочной характеристики

Проверку осуществляют при каждой градуировке для каждого элемента по величине относительного отклонения среднего аналитического сигнала для градуировочного раствора от соответствующего значения по градуировочной характеристике.

где ![]() - аналитический сигнал от k-го элемента j-ого градуировочного раствора

(среднее арифметическое из двух значений), у.е.;

- аналитический сигнал от k-го элемента j-ого градуировочного раствора

(среднее арифметическое из двух значений), у.е.;

A*kj - аналитический сигнал от k-го элемента j-ого градуировочного раствора по градуировочной характеристике, у.е.;

g2 - норматив, %;

g2 = 10 %.

При невыполнении условия (7), градуировку устанавливают заново.

10.3.3 Периодичность установления градуировочной характеристики

Построение градуировочных характеристик выполняется по п. 10.3.1; 10.3.2 (или корректируется по п. 14.1.2) автоматически с помощью компьютера в соответствии с программным обеспечением каждый раз перед анализом серии растворов. Контроль стабильности градуировочных характеристик осуществляют через каждые 15 анализируемых проб (см. п. 14.1.1).

Примечание: Под серией принимается совокупность растворов, анализируемых в течение одного дня.

11 ПОРЯДОК ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ В ЛАБОРАТОРИИ

11.1 Настраивают прибор на режим измерений при условиях указанных в табл. 5. При выполнении измерений следует:

- распылить дистиллированную воду;

- установить «нуль» показаний по шкале абсорбции при распылении 0,3 моль/дм3 раствора азотной кислоты;

- произвести градуировку спектрофотометра, распыляя градуировочные растворы в соответствии с п. 10.3 или откорректировать градуировочную характеристику по п. 14.1.2;

- произвести распыление раствора, полученного в «холостом» опыте, снять показания прибора;

- произвести распыление раствора пробы подготовленного к измерениям два раза (провести два параллельных измерения), снять показания прибора. После каждого ввода анализируемого раствора контролируют нулевой сигнал, распыляя дистиллированную воду;

- при помощи программного обеспечения рассчитать массовую концентрацию каждого элемента в анализируемом растворе пробы и в растворе «холостого» опыта по градуировочной характеристики для каждого ввода раствора в прибор;

- провести проверку приемлемости результатов измерений;

- рассчитать массовую концентрация элемента в растворе пробы как разность массовой концентрации элемента в анализируемом растворе и растворе «холостого» опыта.

11.2 В случае если выходной сигнал подготовленного к измерениям раствора пробы находится выше верхней границы градуировочной характеристики, раствор разбавляют 0,3 моль/дм3 раствором азотной кислоты. Степень разбавления не должна превышать 100. Повторить измерения по п. 11.1.

11.3 Рассчитать массовую концентрацию элемента в отобранной пробе промышленных выбросов в атмосферу или в воздухе рабочей зоны.

12 ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

12.1 Расчет массовой концентрации определяемых элементов в растворе

По установленным при помощи программного обеспечения градуировочным характеристикам, автоматически вычисляют массовую концентрацию каждого элемента в анализируемом растворе каждого ввода раствора в спектрофотометр (Сʹa, Сʹʹa, мкг/см3) и массовую концентрацию каждого элемента в растворе «холостого» опыта (Сʹx, Сʹʹx мкг/см3).

Результатом измерения массовой концентрации каждого элемента в анализируемом растворе является среднее арифметическое значение (Сa, мкг/см3) при выполнении условия:

где g3 - норматив (предел сходимости результатов измерений), при Р = 0,95, %; g3 = 20 %.

Массовая концентрация каждого элемента в растворе пробы (Спр, мкг/см3) рассчитывается по формуле:

|

Спр = Ca - Сх |

(9) |

где: Сх - массовая концентрация «холостого» опыта, среднее арифметическое двух параллельных измерений, мкг/см3.

12.2 Расчет массовой концентрации определяемых элементов в пробе газа или воздуха

Массовую концентрацию каждого элемента в пробе газа или воздуха (X, мг/м3) рассчитывают по формуле:

для разбавленных растворов:

|

|

(11) |

Va - объем анализируемого раствора, см3;

Kp - коэффициент разбавления исходного раствора, рассчитывают как:

|

|

(12) |

где:

Vк - объем мерной колбы, взятой для приготовления анализируемого раствора, см3;

Vaл - объем аликвоты исходного раствора, см3.

V0 - отобранный объем газа (м3), приведенный к соответствующим условиям рассчитываю по формулам (13) и (14).

Для промышленных выбросов в атмосферу

Нормальные условия: 0 °С, 101,3 кПа

Для воздуха рабочей зоны

Условиям: 20 °С, 101,3 кПа

где:

Qp - объемный расход отбираемого газа (показания ротаметра), дм3/мин.;

τ - время отбора одной пробы, мин.;

tp - температура газа у ротаметра, °С;

Р - атмосферное давление в момент отбора пробы, кПа;

ΔРр - избыточное давление (разрежение) газа перед ротаметром, кПа.

13 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

Результаты измерений массовой концентрации элемента в пробах анализируемого объекта в полной форме представляют как:

|

(X ± Δ), мг/м3 (Р = 0,95) |

где:

±Δ - границы абсолютной суммарной погрешности измерений массовой концентрации элемента, мг/м3, при доверительной вероятности Р = 0,95.

Значение ±Δ рассчитывается по формуле:

|

|

где:

±δ - границы относительной суммарной погрешности измерений, %, при Р = 0,95. Примеры записи:

(0,00095 ± 0,00023); (0,0088 ± 0,0021); (0,018 ± 0,004); (0,17 ± 0,04); (1,25 ± 0,30); (11,8 ± 2,8); (56 ± 13) мг/м3.

14 КОНТРОЛЬ ТОЧНОСТИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ

14.1 Контроль стабильности градуировочной характеристики

14.1.1 Контроль стабильности ГХ для определяемого(ых) элемента(ов) проводят через каждые 15 растворов проб и в конце работы.

Для контроля стабильности ГХ элемента(ов) используют один градуировочный раствор с массовой концентрацией близкой к массовой концентрации анализируемых растворов, который вводят в спектрофотометр два раза.

Результаты контроля признаются удовлетворительными при выполнении условий (15) и (16) для каждого элемента:

где:

g4 - норматив, при Р = 0,95, %; g4 = 20 %;

Kс - норматив контроля, %; Kс = 12 %;

C*j - массовой концентрации элемента в градуировочном растворе, приписанное значение, мкг/см3 (см. по табл. 3);

![]() - массовой концентрации элемента в j-ом

градуировочном растворе, среднее арифметическое двух параллельных измерений (Cʹj, Cʹʹj),

мкг/см3.

- массовой концентрации элемента в j-ом

градуировочном растворе, среднее арифметическое двух параллельных измерений (Cʹj, Cʹʹj),

мкг/см3.

При невыполнении условия (15) находят причину, устраняют ее и повторяют процедуру контроля. При повторном неудовлетворительном результате градуировочную характеристику устанавливают заново.

14.1.2 Если программное обеспечение позволяет корректировать угол наклона ГХ и ноль (например, программное обеспечение ААС «КВАНТ-2А»), градуировочную характеристику (линейную) не устанавливают заново, а корректируют в соответствии с Руководством пользователя по программному обеспечению соответствующей программы. Корректировку проводят по нулевому раствору и одному градуировочному раствору с массовой концентрацией близкой к массовой концентрации анализируемых растворов, которые вводят в спектрофотометр по два раза.

14.2 Контроль правильности измерений массы элемента нанесенного на фильтр

14.2.1 Обязательный контроль проводят при освоении методики для каждого определяемого элемента, и периодический контроль проводят в соответствии с внутрилабораторным планом для элементов, выбранных лабораторией. Для контроля используют контрольный образец, приготовленный по п. 14.2.2.

14.2.2 Контрольный образец (КО) готовят следующим образом: в химический стакан помещают чистый фильтр АФА-ВП (или АФА-ХА), смоченный этиловым спиртом, добавляют 1,0 см3 контрольного раствора, приготовленного из ГСО 7272-96, РМ-2 (5,0 см3 ГСО поместить в мерную колбу вместимостью 50 см3, доливают до метки 0,3 моль/дм3 раствором азотной кислоты), высушивают под инфракрасной лампой. Далее контрольный образец готовят к измерению, выполняя все процедуры согласно п. 10.1. Аналогичные процедуры проводят с чистым фильтром - «холостой» образец. Массу каждого элемента (m*ко, мкг), нанесенную на фильтр (приписанное значение) вычисляют по формуле:

|

m*ко = Сk⋅Vал |

(17) |

где:

Сk - массовая концентрация каждого элемента в контрольном растворе, используемом для приготовления контрольного образца, мкг/см3;

Vал - объем аликвоты контрольного раствора, см3; Vал = 1,0 см3.

14.2.3 Подготовленный к измерениям раствор контрольного

образца вводят в спектрофотометр два раза. При помощи градуировочной

характеристики и программного обеспечения рассчитывают массовую концентрацию элемента

каждого ввода раствора и среднее арифметическое значение (![]() , мкг/см3), проверяют

приемлемость полученных результатов измерений по формуле (8).

, мкг/см3), проверяют

приемлемость полученных результатов измерений по формуле (8).

Массу каждого элемента (mко, мкг), измеренную в контрольном образце рассчитывают по формуле:

|

|

(18) |

Результаты контроля признаются удовлетворительными при выполнении условия для каждого элемента:

|

|

(19) |

где:

K - норматив контроля, при Р = 0,90, %; K = 18 %

15 НОРМАТИВНЫЕ ССЫЛКИ

1. ГОСТ 8.315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения.

2. ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия.

3. ГОСТ 5456-79 Реактивы. Гидроксиламина гидрохлорид. Технические условия.

4. ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

5. ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

6. ГОСТ 14261-77 Кислота соляная особой чистоты. Технические условия.

7. ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия.

8. ГОСТ 14919-83 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия.

9. ГОСТ 17443-80 Промышленная чистота. Сжатый воздух. Классы загрязненности.

10. ГОСТ 20490-75 Реактивы. Калий марганцевокислый. Технические условия.

11. ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры.

12. ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

13. ГОСТ 29227-91 Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования.

14. ТУ 6-09-5393-88 Олово (II) хлорид 2-водное (олово двухлористое), чистый для анализа, чистый.

15. ГОСТ 33007-2014 Оборудование газоочистное и пылеулавливающее. Методы определения запыленности газовых потоков. Общие технические требования и методы контроля.

16. ГОСТ Р 51999-2002 Спирт этиловый технический синтетический ректификованный и денатурированный. Технические условия

17. ГОСТ 17.2.4.06-90 Охрана природы. Атмосфера. Методы определения скорости и расхода газопылевых потоков, отходящих от стационарных источников загрязнения.

18. ГОСТ 8.423-81 Государственная система обеспечения единства измерений. Секундомеры механические. Методы и средства поверки.

19. ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

20. ГОСТ OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов точности Е (индекс 1), Е (индекс 2), F (индекс 1), F (индекса 2), М (индекс 1), М (индекс 1 - 2), М (индекс 2), М (индекс 2 - 3) и М (индекс 3). Часть 1. Метрологические и технические требования.

21. ТУ 6-09-1678-95 Фильтры обеззоленные медленной фильтрации. Синяя лента.

22. ГОСТ 5556-81 Вата медицинская гигроскопическая. Технические условия.

23. ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия.

24. ГОСТ 6563-75 Изделия технические из благородных металлов и сплавов. Технические условия.

25. ГОСТ 3399-76 Трубки медицинские резиновые. Технические условия.

26. ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия.

27. ГОСТ 11125-84 Кислота азотная особой чистоты.

28. ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия.

29. ГОСТ 177-88 Водорода перекись. Технические условия.

30. ГОСТ 6552-80 Реактивы. Кислота ортофосфорная. Технические условия.

31. ГОСТ 4329-77 Реактивы. Квасцы алюмокалиевые. Технические условия.

32. ГОСТ 7172-76 Реактивы. Калий пиросернокислый.

33. ГОСТ 10484-78 Реактивы. Кислота фтористоводородная. Технические условия.

34. ГОСТ 4220-75 Реактивы. Калий двухромовокислый. Технические условия

35. ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения.

36. ГОСТ 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты.

37. ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования.

38. ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

39. ГОСТ 12.4.009-83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание.

40. ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

41. ГОСТ 12.1.006-84 Система стандартов безопасности труда. Электромагнитные поля радиочастот. Допустимые уровни на рабочих местах и требования к проведению контроля.

42. ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования.

43. ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования.

44. РД 52.04.59-85 Охрана природы. Атмосфера. Требования к точности контроля промышленных выбросов. Методические указания.

45. ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями.

46. ГОСТ 17.2.4.07-90 Охрана природы. Атмосфера. Методы определения давления и температуры газопылевых потоков, отходящих от стационарных источников загрязнения.

47. ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки.

48. ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия.

49. ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Рр ≤ 19,6 МПа (200 кгс/см кв.). Технические условия.