|

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И

ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ

ПОМОЩИ СТРОИТЕЛЬСТВУ |

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА |

РУКОВОДСТВО

ПО

ПРОИЗВОДСТВУ

МОНОЛИТНЫХ

ЖЕЛЕЗОБЕТОННЫХ

РАБОТ

С ПРИМЕНЕНИЕМ СМЕСЕЙ

НА ПОРИСТЫХ

ЗАПОЛНИТЕЛЯХ

|

|

МОСКВА 1978 |

СОДЕРЖАНИЕ

Руководство по производству монолитных железобетонных работ с применением смесей на пористых заполнителях.

Настоящее Руководство содержит основные требования к материалам, методы проектирования составов легких бетонов на пористых заполнителях, указания по организации приготовления и перевозке бетонной смеси, укладке ее в обычных условиях и при повышенных положительных и отрицательных температурах, по методам контроля качества. Рассмотрены вопросы электротермообработки легких бетонов. Даны примеры определения марки машин для транспортирования бетонной смеси.

Руководство рассчитано на инженерно-технических работников строительных и проектно-конструкторских организаций, оргтехстроев и может служить пособием при подготовке специалистов в высших и средних специальных учебных заведениях.

Редактор - канд. техн. наук Л.А. Широкова.

ПРЕДИСЛОВИЕ

Повышение технического уровня капитального строительства, снижение его стоимости связано с расширением области применения легкого бетона как при возведении зданий и сооружений, так и при выполнении отдельных конструкций.

В последние годы объемы монолитного строительства с использованием бетонов на пористых заполнителях постоянно увеличиваются. По прогнозу ЦНИИОМТП, в предстоящие 10 - 15 лет средняя объемная масса монолитного бетона в общем его объеме будет снижена за счет возрастания доли легкого бетона. Предусматривается увеличение применения монолитного легкого бетона.

Увеличение объемов и расширение областей применения легких бетонов требуют внедрения передовой технологии производства бетонных работ и улучшения их качества, что является основными задачами строителей.

В Руководстве рассмотрены бетоны на природных и искусственных пористых заполнителях.

Руководство основывается на действующих нормативных и инструктивных материалах. При составлении Руководства использованы научные разработки и труды ЦНИИОМТП, НИИЖБ, ЦНИЭПСельстроя, ВНИИЖелезобетона, Минского НИИСМ.

Материалы отдельных глав разработаны: глава 1 - канд. техн. наук Л.А. Широковой (ЦНИИОМТП). Глава 2 - кандидатами техн. наук Г.А. Бужевичем (НИИЖБ), Л.А. Широковой (ЦНИИОМТП), С.М. Каган, М.М. Израилитом (НИИСМ), В.Г. Довжиком (ВНИИЖелезобетон), Б.И. Ушаковым (ВНИИСтройдормаш). Глава 3 - инж. В.И. Остромогольским (ЦНИИОМТП). Глава 4 - кандидатами техн. наук Л.А. Широковой, Б.В. Жадановским, инженерами Е.С. Малышевым, Б.П. Поветкиным, С.А. Фельдман (ЦНИИОМТП), кандидатами техн. наук В.Н. Евстифеевым (ЦНИИЭПСельстрой), С.М. Каган (НИИСМ). Глава 5 - канд. техн. наук Л.А. Широковой, инж. В.И. Остромогольским (ЦНИИОМТП). Глава 6 - канд. техн. наук В.Я. Гендиным, инж. А.Д. Мягковым (ЦНИИОМТП), доктором техн. наук В.А. Крыловым, канд. техн. наук А.И. Ли, инж. Г.Н. Хахуташвили (НИИЖБ).

Общее руководство по составлению и редактированию рукописи осуществлено кандидатом технических наук Л.А. Широковой (ЦНИИОМТП).

Все замечания и предложения по содержанию настоящего Руководства просим направлять в ЦНИИОМТП Госстроя СССР по адресу: 127434, Москва, Дмитровское шоссе, 9.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство содержит сведения о приготовлении, транспортировании и укладке обычных и теплоизоляционных, облегченных и легких цементных бетонов на пористых заполнителях. В Руководстве приведены также рекомендации по выдерживанию и уходу за легкими бетонами естественного твердения или подвергавшимися тепловой обработке при атмосферном давлении в конструкциях монолитных и сборно-монолитных сооружений при обычных, отрицательных и повышенных температурах (в условиях зимы, сухого и жаркого климата).

1.2. Руководство по производству монолитных железобетонных работ с применением смесей на пористых заполнителях составлено в развитие Главы СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ» и «Руководства по производству бетонных работ», М. Стройиздат, 1975 г.

1.3. В Руководстве рассматриваются особенности производства бетонных работ со смесями на пористых заполнителях.

1.4. Руководство предусматривает производство работ с применением следующих видов бетонов:

плотной структуры на пористом гравии или щебне, пористых и плотных песках или их смесях;

крупнопористой структуры на пористом гравии или щебне;

с частичной поризацией растворной части; различной объемной массы и назначения, а именно:

теплоизоляционные - до 800 кг/м3;

конструкционно-теплоизоляционные - от 800 до 1400 кг/м3;

конструкционные от 1400 до 1600 кг/м3;

высокопрочные от 1600 до 1800 кг/м3.

1.5. При производстве работ с применением легких бетонов следует учитывать:

большую межзерновую пустотность и повышенную водопотребность пористых заполнителей;

изменение зернового состава пористых заполнителей в процессе приготовления бетонной смеси;

уменьшенную по сравнению с бетоном на обычных (плотных) заполнителях объемную массу бетонной смеси;

зависимость объемной массы бетона постоянного состава от консистенции смеси;

поглощение пористыми заполнителями воды затворения и более интенсивное изменение вследствие этого подвижности смеси с течением времени;

повышенное содержание в бетонной смеси воздушных пор и воды;

повышенную связность и нерасслаиваемость бетонных смесей на заполнителях с открытой пористостью (типа аглопорита);

склонность к расслоению смеси на пористых заполнителях округлой формы (типа керамзита) и в случае большего различия объемных масс пористого заполнителя и растворной части бетона;

меньшую теплопроводность бетонной смеси и бетона;

повышенный, в отдельных случаях, коэффициент трения бетонной смеси;

меньшее боковое давление бетонной смеси на опалубку;

меньшее влияние внешней среды на процессы твердения.

1.6. Технологические карты производства бетонных работ должны предусматривать:

способы транспортирования и дозирования составляющих бетонной смеси и ее приготовление;

способы подачи, транспортирования и уплотнения смеси, обеспечивающие содержание в единице уплотненного бетона заданного весового количества исходных материалов;

выгрузку бетонной смеси из автотранспортных средств непосредственно в бетоноукладочное оборудование;

подачу бетонной смеси на любой участок бетонируемой конструкции с минимальным разравниванием;

способы твердения уложенной бетонной смеси.

2. МАТЕРИАЛЫ, ПРОЕКТИРОВАНИЕ СОСТАВОВ И ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

МАТЕРИАЛЫ

2.1. Для производства монолитных бетонных работ из смесей на пористых заполнителях должны применяться материалы, отвечающие требованиям соответствующих ГОСТ, СНиП и настоящего Руководства.

2.2. При выборе цемента предпочтение следует отдавать высокоактивным портландцементам с наименьшим показателем нормальной густоты и концом схватывания не позже 6 ч.

Применение пуццоланового портландцемента, шлакопортландцемента и магнезиального портландцемента не рекомендуется.

Для приготовления бетонных смесей марки цемента принимаются в зависимости от проектной марки бетона в соответствии с СН 386-74.

2.3. С целью сокращения сроков выдерживания бетона до распалубливания при бетонировании в разборно-переставной, объемно-переставной и катучей опалубке, а также при ускоренном темпе подъема скользящей опалубки следует применять быстротвердеющий портландцемент.

При транспортировании товарных бетонных смесей более 30 мин и необходимости замедления сроков схватывания бетонной смеси следует вводить добавку СДБ в количестве 0,1 - 0,2 % массы цемента.

2.4. В качестве крупных пористых заполнителей для приготовления бетона применяются фракционированные пористый щебень и гравий, по своим свойствам удовлетворяющие требованиям соответствующих ГОСТ.

Применение пористых заполнителей без рассева на песок и гравий (щебень) или на фракции, не предусмотренные ГОСТ 9757-73, не допускается.

2.5. Рекомендуемая объемная масса заполнителя в зависимости от заданной объемной массы бетона приведена в табл. 1.

2.6. Марка крупных пористых заполнителей в зависимости от заданной проектной марки бетона должна, как правило, соответствовать требованиям ГОСТ 9757-73 и быть не менее указанной в табл. 2.

2.7. Соотношение фракций крупного пористого заполнителя устанавливается подбором, исходя из условия обеспечения требуемой объемной массы и прочности затвердевшего бетона.

Таблица 1

|

Марка крупного пористого заполнителя по объемной насыпной массе для бетона |

||||

|

теплоизоляционного |

конструкционно-теплоизоляционного |

конструкционного |

высокопрочного |

|

|

400 |

150 - 250 |

- |

- |

- |

|

500 |

250 - 300 |

- |

- |

- |

|

600 |

300 - 400 |

- |

- |

- |

|

700 |

- |

200 - 300 |

- |

- |

|

800 |

- |

250 - 400 |

- |

- |

|

900 - 1000 |

- |

300 - 500 |

- |

- |

|

1100 - 1200 |

- |

400 - 600 |

- |

- |

|

1300 - 1400 |

- |

500 - 700 |

400 - 600 |

- |

|

1500 - 1600 |

- |

- |

500 - 800 |

600 - 900 |

|

1700 - 1800 |

- |

- |

600 - 1000 |

700 - 1100 |

Таблица 2

|

Минимальная марка по прочности крупного заполнителя |

Прочность при сдавливании в цилиндре по ГОСТ 9758-68, МПа |

||

|

гравия |

щебня |

||

|

35 |

П25 |

0,5 - 0,69 |

0,3 - 0,39 |

|

50 |

П35 |

0,7 - 0,99 |

0,4 - 0,49 |

|

75 |

П50 |

1,0 - 1,49 |

0,5 - 0,59 |

|

100 |

П75 |

1,5 - 1,69 |

0,6 - 0,69 |

|

150 |

П75 |

1,7 - 1,99 |

0,6 - 0,69 |

|

200 |

П100 |

2,0 - 2,49 |

0,7 - 0,79 |

|

250 |

П125 |

2,5 - 3,29 |

0,8 - 0,89 |

|

300 |

П150 |

3,3 - 4,49 |

0,9 - 0,99 |

|

350 |

П200 |

4,5 - 5,49 |

1,0 - 1,19 |

|

400 |

П250 |

5,5 - 6,49 |

1,2 - 1,39 |

Для бетонирования конструкций в скользящей опалубке, а также для бетонных смесей, перекачиваемых бетононасосами и пневмонагнетателями, наибольший размер зерен пористого заполнителя не должен превышать 20 мм.

Для бетона, применяемого для замоноличивания стыков сборных элементов конструкций и бетонирования отдельных участков малого сечения, наибольший размер зерен пористого заполнителя не должен превышать 10 мм.

Для бетона, предназначенного для перекачивания с помощью пневматических нагнетателей, пористые заполнители рекомендуется применять в виде смеси фракций в пропорции, соответствующей наиболее плотной упаковке зерен (например, 70 % фракции 10 - 20 мм и 30 % фракции 5 - 10 мм).

Для крупнопористого бетона применяется однофракционный (обязательно чистый) пористый щебень или гравий.

2.8. В качестве мелкого заполнителя применяются природные плотные пески, пористые пески или смеси пористых и плотных песков. Выбор песка производится с учетом требуемых характеристик бетона и в первую очередь прочности и объемной массы.

Марка пористого песка по объемной насыпной массе рекомендуется для теплоизоляционного бетона - не свыше 300, для конструкционно-теплоизоляционного бетона - не свыше 600, для конструкционного бетона марок по прочности при сжатии: до 250 - не менее 600; 300 - 500 - не менее 800.

Выбор зернового состава песка производится с учетом требований и первоначальной подвижности смеси. При необходимости получения смесей подвижностью свыше 6 см следует применять пески с модулем крупности 1,8 - 2,5. Допускается при соответствующем обосновании, применение пылевидной фракции (менее 0,14 мм), обладающей свойствами активной добавки, в количестве до 20 % объема песка.

Во всех случаях, когда не ставится задача снижения объемной массы бетона, следует применять наиболее дешевый плотный (природный) песок.

Для теплоизоляционного и конструкционно-теплоизоляционного бетона рекомендуется применять вспученный перлитовый песок марок по объемной массе 200 и 300.

Зерновой состав вспученного перлитового песка, так же как и других мелких заполнителей, используемых для приготовления конструкционно-теплоизоляционного бетона, должен быть в пределах, регламентируемых ГОСТ 9757-73.

При оценке зернового состава песка и назначении его расхода должно учитываться содержание мелких фракций в крупном заполнителе.

2.9. Для бетонных смесей, перекачиваемых с помощью бетононасосов, следует использовать водонасыщенный заполнитель. Применение водонасыщенного заполнителя для приготовления теплоизоляционных и конструкционно-теплоизоляционных бетонов, а также бетонов, к которым предъявляются повышенные требования по морозостойкости, не рекомендуется.

2.10. Для увеличения подвижности бетонных смесей целесообразно использовать пластифицирующие и воздухововлекающие добавки.

В качестве пластифицирующих добавок могут быть использованы концентраты СДБ, ВЛХК-1, в качестве воздухововлекающих - ЦНИПС-1 и СНВ. Расход добавок устанавливается в соответствии с имеющимися рекомендациями (например, «Руководство по применению химических добавок в бетоны», Стройиздат, 1975). Количество воздухововлекающих добавок не должно приводить к воздухововлечению в бетоны более 8 %.

2.11. Добавки, сокращающие сроки твердения бетона, химические добавки, понижающие температуру замерзания бетонной смеси, должны применяться в соответствии со СНиП.

2.12. Условия и порядок применения добавок к бетону должны устанавливаться строительной лабораторией и утверждаться техническим руководством строительства.

ПРОЕКТИРОВАНИЕ СОСТАВОВ БЕТОННЫХ СМЕСЕЙ НА ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

2.13. Подборы составов легких бетонов следует производить с учетом требований, предъявляемых монолитным строительством к бетонным смесям, которые сводятся в общем виде к следующему:

а) товарные бетонные смеси должны иметь подвижность, обеспечивающую ее доставку к объекту строительства в состоянии, позволяющем производить дальнейшие операции по укладке, но не превышать 8 см; бетонные смеси, приготавливаемые на приобъектных бетоносмесительных узлах, должны иметь подвижность, обеспечивающую выполнение всех операций по укладке, но не превышать 4 см. Приготовление товарных бетонных смесей подвижностью свыше 8 см допускается при соответствующем технико-экономическом обосновании;

б) к установленному сроку прочность должна быть не ниже предусмотренной проектом производства работ и обеспечивать возможность распалубливания изделий не позже чем через:

4 ч - для стен зданий, возводимых в скользящей опалубке;

3 дня - для несущих конструкций зданий и сооружений;

2 дня - для конструкций, не несущих полной нагрузки;

Таблица 3

|

Размер конструкции, см |

Рекомендуемые смеси |

|

|

1. Неармированные или слабоармированные (до 0,3 %): |

||

|

блоки массивов, фундаменты |

Свыше 50 |

Умеренно жесткие с показателем жесткости 20 - 30 с |

|

полы, покрытия дорог и аэродромов |

От 10 до 50 |

Малоподвижные с осадкой конуса 1 - 3 см |

|

перегородки |

Менее 10 |

Подвижные с осадкой конуса 4 - 6 см |

|

2. Умеренно (до 0,7 %) армированные: |

||

|

плиты, балки, колонны, стены, в том числе бетонируемые в скользящей опалубке |

Свыше 10 |

Малоподвижные с осадкой конуса 1 - 3 см |

|

тонкостенные конструкции, бункера, несущие перегородки, облицовки и др. вертикальные элементы |

Менее 10 |

Литые с осадкой конуса 8 - 12 см |

|

3. Особо насыщенные (до 1 %) арматурой: |

||

|

арочные и балочные мосты и другие горизонтальные конструкции |

- |

Подвижные с осадкой конуса 4 - 6 см |

в) плотность бетона не должна превышать заданную;

г) расход цемента не должен превышать норм, установленных СН 386-74 более чем на 10 %.

2.14. Подвижность бетонной смеси в момент укладки ее в опалубку должна назначаться с учетом условий бетонирования, интенсивности уплотнения и указаний табл. 3.

Ориентировочная подвижность легкобетонной смеси для подачи ее пневмонагнетателем 5 - 7 см.

2.15. Задание на подбор состава бетона помимо общих требований должно содержать следующие данные:

а) требуемую прочность в сроки, предусмотренные проектом;

б) способ транспортирования, подачи и укладки бетона;

в) подвижность смеси при выгрузке из бетономешалки, а также в момент укладки ее в опалубку;

г) условия и режим твердения уложенного бетона.

2.16. Подбор состава легкого бетона для производства монолитных бетонных работ может производиться любым проверенным на практике способом, но с обязательным уточнением расчетных данных приготовлением пробных замесов.

2.17. Подбор состава бетонной смеси включает:

предварительную проверку пригодности имеющегося крупного заполнителя согласно требованиям пп. 2.4 - 2.9 настоящего Руководства;

выбор, из числа имеющихся, мелкого заполнителя, обеспечивающего требуемые показатели бетона по прочности и объемной массе;

расчет исходных составов бетона по существующим табличным данным и рекомендациям для опытных замесов;

приготовление бетонных смесей заданной подвижности, изготовление контрольных образцов и определение фактического расхода составляющих материалов на 1 м3 бетона;

назначение рабочего состава бетонной смеси.

2.18. Оценка пригодности исходных материалов для приготовления требуемой бетонной смеси производится испытанием их в бетоне по результатам испытания контрольных образцов.

Окончательный состав и подвижность легкого бетона для трубопроводного транспорта уточняется путем пробных перекачек.

2.19. Бетонная смесь, предназначенная для пневмоподачи, должна иметь состав, обеспечивающий, помимо требуемых характеристик в затвердевшем состоянии, способность перемещаться по бетоноводу под давлением, развиваемым пневматическим нагнетателем, без расслаивания, сохраняя связность, без образования пробок, не изменяя однородность по объемной массе и заданный гранулометрический состав заполнителей.

Расход цемента в зависимости от требуемой марки бетона должен составлять 250 - 420 кг/м3 для бетона плотной структуры и 180 - 320 кг/м3 для крупнопористого.

Содержание мелкого заполнителя в бетоне (кроме крупнопористого) должно находиться в пределах 45 - 50 % общего объема заполнителей.

2.20. Прочность при сжатии и объемная масса бетона определяется на одних и тех же образцах, имеющих форму куба с ребром 15 см.

Уплотнение легкобетонной смеси при изготовлении контрольных образцов должно производиться такими же вибраторами, которыми будет уплотняться бетон в конструкции.

2.21. Образцы выдерживаются в камерах естественного твердения, а также в условиях твердения конструкции, и в требуемые сроки определяется их прочность при сжатии и объемная масса в соответствии с ГОСТ 11050-64.

2.22. Оптимальный состав, обеспечивающий получение бетона с требуемыми характеристиками, выдается на производство с указанием расхода всех материалов по массе и по объему.

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

2.23. Приготовление бетонных смесей следует производить в бетоносмесителях принудительного действия.

Бетонные смеси можно приготовлять и в смесителях гравитационного действия при наличии крупных пористых заполнителей с объемной насыпной массой гравия более 700 и щебня более 600 кг/м3 при условии, что контрольные бетонные образцы будут иметь коэффициент вариации по прочности на сжатие не более 10 %.

Дозирование пористых заполнителей рекомендуется производить по объему или объемно-весовым способом с точностью до 3,0 %. Цемент, вода и добавки дозируются по массе с точностью, принятой для тяжелых бетонов.

2.24. Наименьшая продолжительность перемешивания составляющих умеренно жесткой или малоподвижной бетонной смеси, считая с момента загрузки всех материалов в барабан до начала выгрузки смеси из него, рекомендуется принимать по данным табл. 4 и уточнять в производственных условиях. При этом продолжительность перемешивания должна быть от 100 до 300 с.

Таблица 4

|

Минимальная продолжительность перемешивания смеси на пористых заполнителях, с, для бетона с объемной массой (в сухом состоянии), кг/м3 |

||||

|

более 1700 |

1400 - 1700 |

1000 - 1400 |

менее 1000 |

|

|

До 500 |

100 |

120 |

150 |

180 |

|

500 - 1000 |

120 |

150 |

180 |

210 |

|

Свыше 1000 |

150 |

180 |

210 |

240 |

При приготовлении подвижной смеси продолжительность перемешивания уменьшается на 30 - 50 с, а продолжительность перемешивания жесткой смеси - увеличивается на 20 - 40 с.

2.25. При необходимости применения водонасыщенного заполнителя его предварительно смешивают с водой в течение времени, приведенного в табл. 5.

2.26. Выбор смесителя следует производить по часовой его производительности и потребности строительства в бетонной смеси.

Таблица 5

|

Степень насыщения заполнителя водой в процентах от водопоглощения по ГОСТ 9758-68 |

||

|

гравий |

щебень |

|

|

1 |

30 - 35 |

40 - 45 |

|

2 |

40 - 45 |

50 - 55 |

|

3 - 4 |

50 - 55 |

60 - 65 |

2.27. Смесители с объемом загружаемых материалов до 250 л используются на строительных площадках при ручной загрузке материалов.

Бетоносмесители с объемом загружаемых материалов до 750 л используются при обеспечении механизированного дозирования и загрузки бетона. Дозирование цемента должно производиться по массе.

Бетоносмесители с объемом загружаемых материалов свыше 750 л используются только в комплекте с автоматизированным оборудованием для подачи и дозирования цемента и заполнителей.

Бетоносмесительная установка С-780 может использоваться при соответствующей перенастройке системы дозаторов непрерывного действия с дозированием крупного пористого заполнителя по массе на интегральное дозирование по массе и объему.

Установки С-932, С-946 с объемным дозированием всех компонентов могут применяться лишь для изготовления бетонных смесей, которым не предъявляются строгие требования по физико-механическим свойствам (например, при заполнении шахтных выработок).

Установки С-780, СБ-70, СБ-109 могут использоваться круглогодично при обстройке технологического оборудования по типовому проекту, разработанному киевским институтом Гипростроймашина.

Технические характеристики бетоносмесителей и бетоносмесительных установок приведены в прил. 1 данного Руководства, а также в прил. III табл. 5 «Руководства по производству бетонных работ». (М., Стройиздат, 1975).

2.28. Автоматизированная бетонорастворосмесительная установка СБ-119 рекомендуется для механизированного приготовления бетонных смесей на рассредоточенных объектах.

Транспортирование установки вместе со складом цемента с объекта на объект осуществляется одним транспортным средством (автомобиль типа ЗИЛ-130, транспортный прицеп и др.). В комплект оборудования входит секторный склад заполнителей и склад цемента.

Установка снабжена комплектом специализированных весовых дозаторов, что обеспечивает гарантированное качество приготовления смеси. Комплекты дозаторов вместе с пультами и шкафами, с аппаратурой управления поставляются Минприбором СССР заводу-изготовителю.

2.29. При приготовлении бетонной смеси в турбулентном смесителе происходит дробление зерен крупного пористого заполнителя на песчаную фракцию. В турбулентном смесителе можно приготавливать бетоны плотной и поризованной структуры. В настоящее время начат серийный выпуск турбулентного бетоносмесителя СБ-108.

Техническая характеристика смесителя СБ-108

Объем готового замеса, л.............................................................................. 500

Объем по загрузке сухими составляющими, л............................................ 1000

Производительность при работе в автоматизированной

технологической линии, м3/ч........................................................................ 20

Число оборотов рабочего органа, об/мин.................................................... 320

Мощность электродвигателя, кВт................................................................ 55

Объемная насыпная масса рядового, недробленого заполнителя, кг/м3

не свыше 700

Габаритные размеры, мм:

длина........................................................................................................... 3100

ширина........................................................................................................ 1650

высота......................................................................................................... 2200

Масса, кг.......................................................................................................... 2500

3. ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Принципы транспортирования бетонных смесей на пористых заполнителях во многом аналогичны принципам транспортирования смеси на плотных заполнителях. Режимы транспортирования, являющиеся одинаковыми для легких и тяжелых бетонных смесей, изложены в «Руководстве по производству бетонных работ» (Стройиздат, 1975).

3.2. Для транспортирования бетонных смесей на пористых заполнителях в зависимости от дальности и температурно-влажностных условий перевозок, а также состояния дорог, по которым они перевозятся, могут применяться следующие средства: автобетоносмесители, автобетоновозы, автосамосвалы, автобадьевозы (имеются в виду специально сконструированные машины, на которые установлены бадьи для смесей, снабженные крышкой).

Выбор средств и технологических режимов транспортирования бетонных смесей на пористых заполнителях, а также определение допустимого времени и дальности их перевозки должны устанавливаться с учетом местных условий по методике, изложенной ниже в подразделе «Выбор автотранспортных средств».

ТРАНСПОРТИРОВАНИЕ И ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ АВТОБЕТОНОСМЕСИТЕЛЯМИ

3.3. Автобетоносмесители могут применяться для транспортирования и приготовления легкобетонных смесей, а также для побуждения их в пути.

Исходные материалы, загружаемые в барабан автобетоносмесителя, могут представлять собой:

Таблица 6

|

Вид перевозимой смеси |

Стадия доставки |

||||||||||

|

Загрузка барабана |

Предварительное перемешивание или приготовление |

Транспортировка |

Приготовление |

Выгрузка |

|||||||

|

скорость, об/мин |

время, мин |

скорость, об/мин |

время, мин |

скорость, об/мин |

время, мин |

скорость, об/мин |

время, мин |

скорость, об/мин |

время, мин |

||

|

А |

Готовая и частично приготовленная |

Не более 6 |

2,5 - 3,0 |

- |

- |

- |

- |

4 - 8** |

10 - 15 |

5 - 8 |

3,5 - 6,5 |

|

Сухая и естественной влажности |

То же |

3,5 |

2 - 5 |

5 - 8 |

- |

- |

4 - 8 |

20 - 25 |

5 - 8 |

3,5 - 6,5 |

|

|

Б* |

Готовая |

» |

Не менее 2,5 |

4 - 8 |

20 - 25 |

Не более 5 |

Постоянно |

- |

- |

5 - 8 |

3,5 - 6,5 |

|

Частично приготовленная |

» |

Не менее 3,0 |

4 - 8 |

10 - 15 |

То же |

То же |

4 - 8 |

10 - 15 |

5 - 8 |

3,5 - 6,5 |

|

|

В |

Готовая |

» |

Не менее 2,5 |

4 - 8 |

20 - 25 |

» |

5 - 10 |

- |

- |

5 - 8 |

3,5 - 6,5 |

|

Частично приготовленная |

» |

Не менее 3 |

4 - 8 |

10 - 15 |

» |

5 - 10 |

4 - 8 |

10 - 15 |

5 - 8 |

3,5 - 6,5 |

|

|

* Транспортирование в режиме Б нежелательно, так как затрудняет движение автобетоносмесителя и влечет за собой быструю потерю подвижности бетонной смеси. ** Значения даны для частично приготовленных смесей. |

|||||||||||

смесь, содержащую цемент и заполнители, высушенные до постоянного веса - сухая смесь;

смесь, содержащую цемент и заполнители естественной влажности, но не более 10 % - смесь естественной влажности;

смесь, приготовленную в полном объеме, но при пониженном расходе воды (40 - 60 % заданного объема воды - частично приготовленная смесь;

смесь, готовая к употреблению, - готовая смесь (приготовленная на сухих или водонасыщенных заполнителях).

3.4. Выбор применяемой смеси для приготовления бетона обусловливается временем нахождения ее в барабане автобетоносмесителя:

при транспортировании смеси на дальние расстояния, при наличии технологических перерывов, предусмотренных графиком бетонирования, для приготовления следует использовать сухую смесь;

при транспортировании смесей на небольшие расстояния для приготовления бетона следует использовать смесь естественной влажности;

Таблица 7

|

Вид транспортируемой смеси |

Расстояние, в км, при режимах транспортирования |

|||

|

А |

Б |

В |

||

|

Жесткое, V = 30 км/ч |

Готовая смесь подвижностью: |

|||

|

1 - 3 |

60 |

80 |

100 |

|

|

4 - 6 |

50 |

60 |

80 |

|

|

7 - 9 |

40 |

50 |

60 |

|

|

10 - 12 |

30 |

40 |

50 |

|

|

Частично приготовленная смесь подвижностью*: |

||||

|

1 - 3 |

80 |

100 |

130 |

|

|

4 - 6 |

70 |

80 |

110 |

|

|

7 - 9 |

60 |

70 |

90 |

|

|

10 - 12 |

40 |

60 |

75 |

|

|

Сухая смесь |

Не ограничено |

Транспортирование не рекомендуется |

||

|

Смесь естественной влажности при влажности заполнителей |

||||

|

до 5 % |

150 |

То же |

||

|

6 - 10 % |

100 |

» |

||

|

* Количество воды рассчитывается на указанную в таблице подвижность «проектную», однако первоначально вводится 45 - 55 % этого количества. Примечание. Данная таблица приведена для температуры окружающего воздуха от 20 до 30 °C. |

||||

при длительном транспортировании бетонной смеси или при необходимости получения в момент укладки смесей с высоким показателем подвижности следует использовать частично приготовленную смесь, которую, в случае необходимости, побуждают в пути, а перед выгрузкой перемешивают с добавлением оставшегося количества воды;

при невозможности подачи в барабан автобетоносмесителя отдельных компонентов бетонной смеси, а также при незначительных расстояниях транспортирования, для приготовления бетонной смеси следует использовать готовую смесь.

3.5. В зависимости от вида смеси, находящейся в автобетоносмесителе, работа его возможна в трех режимах;

а) включение барабана в пути следования или на строительной площадке за 10 - 20 мин до разгрузки (режим А);

б) постоянное вращение барабана (режим Б);

в) периодическое включение и выключение барабана во время транспортирования смеси до объекта (режим В).

3.6. Рекомендуемые параметры вращения барабана автобетоносмесителя (скорость и время перемешивания) на всех стадиях доставки смеси (загрузка барабана, предварительное перемешивание компонентов или приготовление бетонной смеси до начала транспортирования, транспортирование, приготовление в пути или на объекте, выгрузка) зависят от режима доставки, вида смеси, и устанавливаются табл. 6.

Максимально допустимые расстояния транспортирования смесей в автобетоносмесителях приведены в табл. 7.

При температуре окружающего воздуха свыше 30 °C время транспортирования, приведенное в табл. 7, уменьшается на 10 %, при температуре окружающего воздуха от 20 до минус 3 °C время транспортирования бетонной смеси увеличивается на 10 %.

При отрицательной температуре окружающего воздуха транспортирование бетонной смеси затруднено из-за смерзания заполнителя, и применение автобетоносмесителей ограничено.

3.7. Соотношение объема готового замеса и геометрического объема барабана автобетоносмесителя не должно превышать 0,55 - 0,6.

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ АВТОБЕТОНОВОЗАМИ

3.8. Автобетоновозы могут применяться для транспортирования готовых бетонных смесей на пористых заполнителях на расстояния до 35 - 45 км при температуре окружающей среды ± 40 °C.

Допустимое расстояние транспортирования бетонных смесей в зависимости от типа дорожного покрытия и вида смеси устанавливаются по табл. 8.

3.9. Производить обогрев перевозимой в автобетоновозе бетонной смеси не рекомендуется.

3.10. Кузова автобетоновозов рекомендуется промывать после каждой рабочей смены и после длительных (более 50 мин) перерывов в транспортировании.

Таблица 8

|

Вид транспортируемой смеси |

Расстояние, км, при применении заполнителя |

||

|

сухого |

водонасыщенного |

||

|

Жесткое, V = 30 км/ч |

Готовая смесь подвижностью, см: |

||

|

1 - 3 |

30 |

35 |

|

|

4 - 6 |

25 |

28 |

|

|

7 - 9 |

15 |

18 |

|

|

10 - 12 |

10 |

12 |

|

|

Мягкое, грунтовое, V = 15 км/ч |

Готовая смесь подвижностью, см: |

||

|

1 - 3 |

10 |

- |

|

|

4 - 6 |

7 |

- |

|

|

7 - 9 |

5 |

- |

|

|

10 - 12 |

3 |

- |

|

ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ АВТОСАМОСВАЛАМИ

3.11. При отсутствии спецавтотранспорта применение автосамосвалов и транспортирование бетонных смесей на пористых заполнителях допускается производить лишь на расстояния не свыше 25 - 35 км после проведения специальных мероприятий по утеплению и дополнительного оборудования их кузовов, аналогично применяемым при перевозках тяжелых бетонных смесей.

Максимально допустимые расстояния транспортирования бетонных смесей приведены в табл. 9

Таблица 9

|

Вид транспортируемой смеси |

Расстояние, км, при применении заполнителя: |

||

|

сухого |

водонасыщенного |

||

|

Жесткое, V = 30 км/ч |

Готовая смесь, подвижностью, см: |

||

|

1 - 3 |

25 |

30 |

|

|

4 - 6 |

15 |

20 |

|

|

7 - 9 |

10 |

15 |

|

|

10 - 12 |

8 |

10 |

|

|

Мягкое, грунтовое, V = 15 км/ч |

Готовая смесь подвижностью, см: |

||

|

1 - 3 |

6,5 |

- |

|

|

4 - 6 |

4 |

- |

|

|

7 - 9 |

3 |

- |

|

|

10 - 12 |

2 |

- |

|

3.12. Транспортирование бетонных смесей в неутепленных и неподогреваемых кузовах в условиях отрицательных температур допускается только при наличии на месте потребления специальных установок по их электропрогреву в кузовах автосамосвалов.

3.13. Объем бетонной смеси на пористых заполнителях, перевозимой в автосамосвалах, не должен превышать объема тяжелой бетонной смеси на плотных заполнителях, перевозимой этими же самосвалами, несмотря на ее меньшую объемную массу и недоиспользование грузоподъемности автомашин.

В целях полного использования грузоподъемности автомашин борта их кузовов должны быть нарощены, а места примыкания уплотнены.

3.14. Кузова автосамосвалов рекомендуется промывать после каждой рабочей смены и после длительных (более 30 мин) перерывов в транспортировании.

ПРОЧИЕ ВИДЫ СРЕДСТВ ТРАНСПОРТИРОВАНИЯ БЕТОННОЙ СМЕСИ

3.15. Транспортирование легких бетонных смесей может осуществляться автобадьевозами на расстояния до 30 км.

Максимально допустимые расстояния транспортирования бетонной смеси автобадьевозами приведены в табл. 10.

Таблица 10

|

Вид транспортируемой смеси |

Расстояние, км, при применении заполнителя |

||

|

сухого |

водонасыщенного |

||

|

Жесткое, V = 30 км/ч |

Готовая смесь подвижностью, см: |

||

|

1 - 3 |

20 |

30 |

|

|

4 - 6 |

13 |

20 |

|

|

7 - 9 |

8 |

15 |

|

|

10 - 12 |

6 |

10 |

|

|

Мягкое, грунтовое, V = 15 км/ч |

Готовая смесь подвижностью, см: |

||

|

1 - 3 |

5 |

- |

|

|

4 - 6 |

3 |

- |

|

|

7 - 9 |

2 |

- |

|

|

10 - 12 |

1,5 |

- |

|

Небольшие количества смеси до 0,1 - 0,25 м3 могут доставляться на короткие расстояния автомототележками, имеющими специальный опрокидной бункер.

ВЫБОР АВТОТРАНСПОРТНЫХ СРЕДСТВ

3.16. Максимально допустимое расстояние (Lдоп) перевозок бетонных смесей на пористых заполнителях назначается в зависимости от вида транспортируемой смеси, ее первоначальной подвижности, режима доставки и вида дорожного покрытия в соответствии с данными табл. 7 - 10.

3.17. При транспортировании бетонной смеси, предназначенной для особо ответственных конструкций, а также в тех случаях, когда применяется оборудование, требующее повышенного качества смесей (бетононасосы, пневмонагнетатели и т.д.) расстояния транспортирования, указанные в таблицах 7 - 10, должны быть соответственно сокращены: для автобетоновозов на 25 - 35 %, для автосамосвалов на 35 - 45 %, для автобадьевозов на 40 - 45 %.

3.18. Увеличение максимально допустимого расстояния свыше значений, приведенных в таблицах, влечет за собой значительную потерю подвижности бетонной смеси и ее существенное расслоение, которое вызывает снижение прочности бетона или сбои в работе бетоноподающего оборудования.

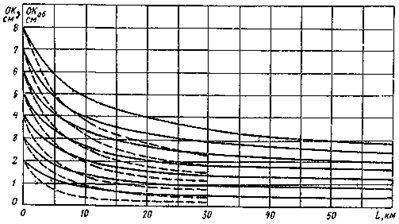

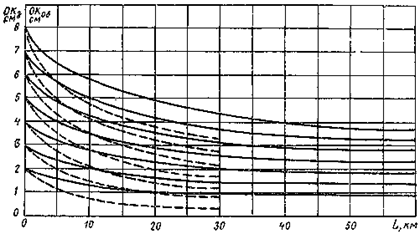

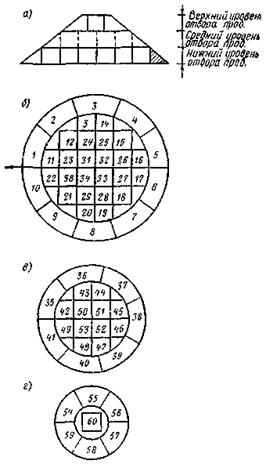

Рис. 1. Изменение подвижности бетонной смеси, приготовленной на сухом заполнителе, в зависимости от дальности транспортирования

____________ автобетоновоз; --------------- автосамосвал

Рис. 2. Изменение подвижности бетонной смеси, приготовленной на водонасыщенном заполнителе, в зависимости от дальности транспортирования

_________________ автобетоновоз;---------------автосамосвал

3.19. Подвижность бетонной смеси после приготовления ОКзав следует назначать в зависимости от требуемой подвижности смеси на объекте - потребителе ОКоб, расстояния транспортирования L и вида заполнителя по графикам, представленным на рис. 1 и 2. Показатели применения подвижности приведены для бетонных смесей, изготовленных на цементах со сроками схватывания, равными 2 - 3 ч, при расходе цемента 250 - 300 кг на 1 м3 бетонной смеси, а также при температуре окружающего воздуха 20 - 30 °C. При иных показателях исходных данных подвижность бетонной смеси после приготовления устанавливается согласно требованиям пп. 3.20 и 3.21 настоящего Руководства.

Определение подвижности производится следующим образом. По оси абсцисс откладывается расстояние предполагаемого транспортирования смеси L, а на оси ординат необходимое значение ее подвижности после транспортирования ОКоб.

Пересечение восстановленных из этих точек перпендикуляров даст точку, принадлежащую кривой потери подвижности. Точка пересечения кривой потери подвижности и оси ординат даст значение первоначальной подвижности смеси, необходимой при ее изготовлении ОКзав. Если точка не совпадает с одной из кривых потери подвижности, то значение первоначальной подвижности смеси определяют интерполяцией.

Смеси, имеющие первоначальную подвижность ОКзав бόльшую, чем 8 см по усеченному конусу, к транспортированию в автосамосвалах и автобетоновозах не рекомендуются ввиду их существенного расслоения и снижения однородности бетона по прочности.

При необходимости получения на объектах смеси, подвижность которой выше указанных на графике, необходимо применение автобетоносмесителей.

3.20. В зависимости от сроков начала схватывания, применяемого количества цемента и начальной температуры смеси значение первоначальной подвижности смеси делится на временной µт, весовой µр и тепловой µб коэффициенты потери подвижности, принимаемые по табл. 11.

Таблица 11

|

µт |

Расход цемента на 1 м3 смеси, кг |

µр |

Начальная температура смеси, °C |

µб |

||

|

Самосвал автобетоносмеситель |

Автобетоновоз |

|||||

|

До 2 |

0,8 |

До 250 |

0,9 |

10 |

1,4 |

1,5 |

|

От 2 до 3 |

1 |

От 250 до 350 |

1 |

20 |

1 |

1 |

|

Свыше 3 |

1,2 |

Свыше 350 |

1,1 |

30 |

0,8 |

0,7 |

3.21. В случаях перевозок при других температурах воздуха значение первоначальной подвижности смеси делится на температурный коэффициент потери подвижности µс, принимаемый по табл. 12.

Таблица 12

|

Коэффициент µс при температуре окружающего воздуха |

||||

|

от минус 20 до минус 4 °С |

от минус 3 до плюс 5 °C |

от 6 до 20 °C |

от 21 до 30 °C |

|

|

Автобетоносмесители при перевозке готовой смеси |

Применять не рекомендуется |

1,3 |

1,15 |

1 |

|

Автобетоновозы |

1,1 |

1,25 |

1,1 |

1 |

|

Автосамосвалы и автобадьевозы |

1,25 |

1,35 |

1,25 |

1 |

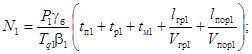

С учетом указанных корректировок подвижность отпускаемой с завода смеси определяется по формуле

![]()

3.22. Доводить подвижность доставленной к месту потребления смеси до желаемой путем добавления воды в количестве, превышающем расчетное (паспортное), не допускается.

3.23. При перевозках бетонной смеси по дорогам с различными типами покрытий непременным условием является ограничение приведенной дальности транспортирования Lприв, которая не должна превышать допустимой дальности по дорогам с жестким покрытием (Lприв меньше или равно Lдоп).

Приведенная дальность транспортирования определяется как сумма произведений расстояний дорог с различными типами покрытий и коэффициента дорожного покрытия Kд, определяемого по табл. 13.

Таблица 13;

|

Скорость перевозок, км/ч |

Коэффициент Kд для |

||||

|

автобетоносмесителя |

автобетоновоза |

автосамосвала |

автобадьевоза |

||

|

Жесткое |

25 - 30 |

1 |

1 |

1 |

1 |

|

Мягкое улучшенное |

15 |

- |

2,5 - 2,9 |

3 - 3,5 |

4 - 4,5 |

![]()

где i - число участков с различными типами покрытий.

Если приведенная дальность транспортирования бетонных смесей превышает допустимую, то необходимо выбрать другой маршрут или применить автобетоносмесители.

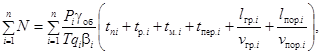

3.24. Необходимое для

перевозок смесей число автомашин в смену ![]() при

соблюдении заданного темпа бетонирования

при

соблюдении заданного темпа бетонирования ![]() определяется из условия

определяется из условия

![]()

где i - число типов машин, занятых на перевозке бетонных смесей;

Q - общий объем укладываемой бетонной смеси, определяемый по

формуле ![]()

Qi - объем смеси, перевозимой в одном типе автомашин;

lтр.i - расстояние маршрута от завода до объекта, по которому производится перевозка смеси;

ωi - полезная работа в тонно-километрах, выполненная одним автомобилем при перевозке бетонной смеси с завода на объект;

n - число оборотов данного автомобиля в смену, определяемое по формуле

![]()

где µi - грузоподъемность автомашины;

bi - коэффициент использования грузоподъемности;

Si - количество смен, в течение которых должно быть произведено бетонирование;

gоб - объемная масса легкобетонной смеси;

Т - время одной смены;

tоб.i - время одного оборота автомобиля;

В общем виде при S = 1 формула будет иметь вид:

где tni - время загрузки автомашины;

tр.i - время разгрузки автомашины;

tм.i - время маневрирования до разгрузки автомашины;

tпер.i - дополнительное время для перемешивания смеси (при применении автобетоносмесителей);

lгр.i - расстояние маршрута перевозки бетонной смеси от завода до объекта;

lпор.i - расстояние маршрута порожнего рейса от объекта до завода;

vгр.i - скорость с грузом;

vдор.i - скорость без груза.

3.25. Пример определения парка машин для транспортирования бетонной смеси приведен в прил. 2.

4. ПОДАЧА, РАСПРЕДЕЛЕНИЕ И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ НА ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Подачу легкобетонной смеси к месту укладки осуществляют с помощью двух типов машин:

I тип - машины, механизмы и оборудование, подающие бетонную смесь, находящуюся в относительном покое к перемещающимся рабочим органам (бадьи, тележки, подъемники);

II - тип - машины, механизмы и оборудование, транспортирующие смесь путем приведения ее в динамическое состояние за счет непосредственного приложения усилий к смеси (транспортеры, вибропитатели).

4.2. К оборудованию, относящемуся к I типу, предъявляются следующие требования:

приемка бетонной смеси должна производиться непосредственно из автотранспортных средств или бетоносмесительного механизма;

герметичность, исключающая потерю цементного молока;

возможность выгрузки бетонной смеси непосредственно в опалубку;

объем, обеспечивающий непрерывность бетонирования.

К оборудованию, относящемуся ко II типу, помимо требований, изложенных выше, предъявляются и специальные:

протяженность транспортирования смеси по горизонтали и вертикали должна устанавливаться с учетом сохранения бетонной смесью своих свойств.

4.3. Оборудование, применяемое для укладки бетона с поризованной растворной составляющей, не должно приводить к разрушению структуры бетона.

4.4. При выборе средств укладки бетонной смеси должны соблюдаться следующие требования:

средства подачи не должны ухудшать показатели свойств бетонной смеси (подвижность, вязкость и пр.) более чем на 20 %;

число перегрузочных операций не должно превышать двух;

механизмы подачи не должны приводить к разрушению зерен керамзитового гравия более чем на 10 % по объему.

4.5. При разработке специального оборудования для укладки бетонной смеси на пористых заполнителях должны выполняться следующие требования:

оборудование, относящееся к I типу, должно работать на повышенных скоростях с тем, чтобы общее время укладки не превышало 5 мин;

оборудование, относящееся ко II типу, должно обладать диапазоном вибраций, не приводящих к расслоению.

4.6. Высота выгрузки бетонной смеси из оборудования при укладке бетонной смеси в опалубку не должна превышать 1,5 м, а при подаче на перекрытие 0,7 м. При необходимости выгрузки смеси с большей высоты следует применять виброжелоба и желоба, однако и в этом случае высота выгрузки не должна превышать соответственно 2,5 и 1,25 м.

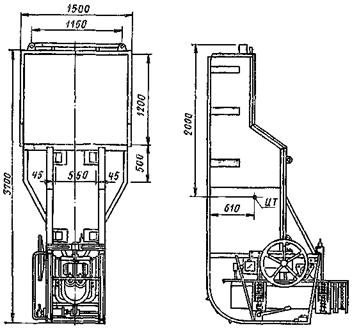

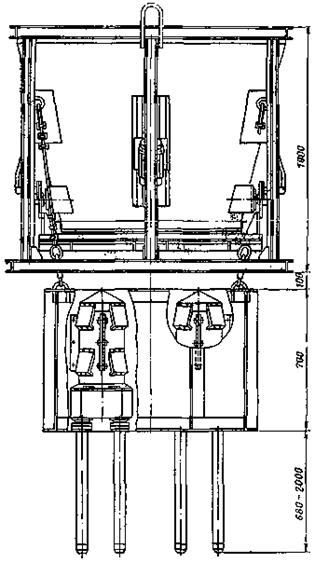

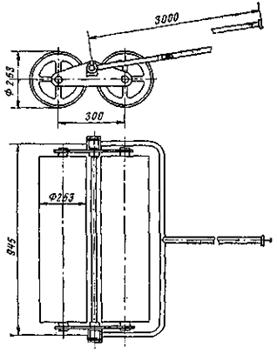

Рис. 3. Бункер переносной поворотный с вибропитателем

Рис. 4. Бункер переносной неповоротный со шнековым питателем

ПОДАЧА БЕТОННОЙ СМЕСИ ПЕРЕНОСНЫМИ БУНКЕРАМИ

4.7. В настоящее время укладка бетонной смеси производится в основном переносными бункерами.

4.8. При выборе переносного бункера, кроме общих принципов, следует руководствоваться и следующими специальными требованиями, а именно:

выгрузку бетонной смеси производить непосредственно в опалубку;

затворы должны быть снабжены устройством, гарантирующим от самооткрывания;

внутренняя поверхность стенок бункера должна быть гладкой и ровной без выступающих частей, а сварные швы должны быть зачищены.

4.9. По конструкции и принципу действия бункера подразделяются на поворотные и неповоротные. По способу выдачи бетонной смеси они могут быть подразделены на бункера с виброподачей, шнековой подачей, прямой и боковой выгрузкой.

Кроме бункеров, приведенных в «Руководстве по производству бетонных работ», для укладки бетонной смеси рекомендуется использовать бункера с вибропитателем (рис. 3) и шнековым питателем (рис. 4), а также виброукладчик (рис. 5). На рисунках приводится перспективное оборудование, разработанное в последние годы, и оборудование, которое серийно не выпускается. Характеристики оборудования приведены в прил. 3.

Бункер с вибропитателем является переносным, поворотным и предназначен для приема бетонной смеси из автомобиля - самосвала, подачи ее и выгрузки в опалубку. Выгрузка смеси благодаря наличию вибропитателя является управляемой. Смесь при прохождении через питатель побуждается. Бункер может применяться для всех видов легких бетонов.

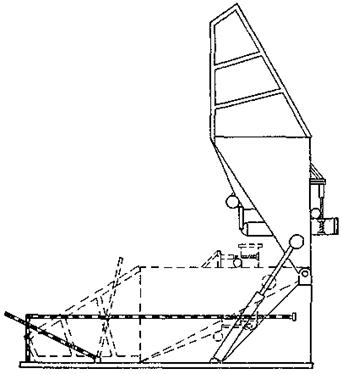

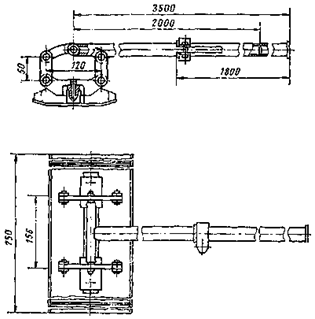

Рис. 5. Виброукладчик

Бункер со шнековым питателем является переносным неповоротным. Прием бетонной смеси может осуществляться из автобетоновозов, перегрузочных бункеров или из автосамосвалов, устанавливаемых на эстакадах. Выгрузка смеси в опалубку управляемая. Смесь при прохождении через шнековый питатель побуждается за счет дополнительного перемешивания. Может применяться для всех видов легких бетонов при применении крупного заполнителя прочностью не выше 5 МПа.

Виброукладчик представляет собой сочетание бункера с блоком навесных вибраторов. Загрузка его бетонной смесью может производиться из автобетоновозов, перегрузочных бункеров или из автосамосвалов с эстакад. Перед загрузкой блок вибраторов отсоединяется от бункера. Виброукладчик рекомендуется применять при укладке бетона с объемной массой не ниже 1600 кг/м3.

4.10. Предельная продолжительность подачи бетонной смеси с момента выгрузки из смесителя или транспортного средства до укладки в опалубку должна устанавливаться строительной лабораторией исходя из условий сохранения подвижности и однородности бетонной смеси с учетом наружной температуры воздуха и применяемого цемента. Ориентировочно продолжительность транспортирования может быть установлена по табл. 14.

Таблица 14

|

Подвижность бетонной смеси после изготовления, мин |

||||||

|

5 |

10 |

15 |

20 |

25 |

30 |

|

|

0 - 2 |

0 - 2 |

0 - 1 |

0 - 1 |

0 |

0 |

0 |

|

3 - 4 |

2 - 3 |

1 - 2 |

1 - 2 |

0 |

0 |

0 |

|

5 - 6 |

5 - 4 |

3 - 4 |

3 - 4 |

2 - 3 |

1 - 2 |

1 - 2 |

|

7 - 8 |

7 - 8 |

7 - 8 |

5 - 6 |

4 - 5 |

2 - 4 |

2 - 4 |

|

9 - 10 |

9 - 10 |

9 - 10 |

8 - 9 |

4 - 7 |

3 - 6 |

3 - 6 |

|

Примечание. Значение подвижности уточняется в каждом конкретном случае в зависимости от вида пористого заполнителя и температуры окружающего воздуха. При температуре окружающего воздуха выше 20 °C время транспортирования, принятое по табл. 14, уменьшается на 20 %; при температуре ниже 20 °C время транспортирования увеличивается на 20 %. |

||||||

Время прохождения бетонной смеси в бункере со шнековым питателем может быть увеличено на 5 мин за счет последующего перемешивания в шнековом питателе при выгрузке.

В случае если время подачи бетонной смеси превышает 30 мин, следует для изготовления бетонов применять добавки, замедляющие сроки схватывания цемента, а также водонасыщенный заполнитель. Применение водонасыщенного заполнителя позволит увеличить продолжительность выдерживания или время подачи бетонной смеси на 10 - 15 мин.

4.11. Емкость бункеров принимается в зависимости от грузоподъемности принятых средств вертикального транспорта и вида бетонируемой конструкции. В случае выгрузки смеси перед укладкой в опалубку на рабочий пол следует учитывать допустимые на него нагрузки.

4.12. При транспортировании бетонной смеси автосамосвалами прием бетонной смеси следует производить в поворотные бункера, при транспортировании в автобетоносмесителях, автобетоновозах прием бетонной смеси можно осуществлять в неповоротные бункера. Число бункеров, необходимых для приема бетонной смеси, устанавливается по табл. 1 прил. IV «Руководства по производству бетонных работ» (М., Стройиздат, 1975) и по табл. 15.

Таблица 15

|

Бункер неповоротный со шнековым питателем |

Бункер поворотный с вибропитателем |

|

|

Автосамосвалы: |

||

|

ЗИЛ-ММЗ-555 |

- |

- |

|

ЗИЛ-ММЗ-585 |

- |

- |

|

МАЗ-205 |

- |

2 |

|

МАЗ-503 |

- |

2 |

|

МАЗ-503А |

- |

2 |

|

Автобетоновоз |

5 |

5 |

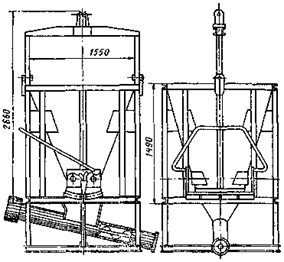

При необходимости создать запас бетонной смеси может быть использован перегрузочный самоподъемный бункер вместимостью 2,5 м3 (рис. 6). Бункер снабжен вибропитателем и предназначен для приема бетонной смеси из автомобилей-самосвалов и регулируемой выдачи ее в бункера переносные, мототележки, приемные бункера бетононасосов, на ленточные конвейеры и вибролотки. Бункер предназначен для работы на открытых строительных площадках.

Время выдерживания бетонной смеси в перегрузочном бункере должно устанавливаться строительной лабораторией в зависимости от требуемой подвижности в момент подачи ее в последующее оборудование.

Рис. 6. Бункер перегрузочный самоподъемный

4.13. После выгрузки бетонной смеси бункер должен быть очищен от остатков бетонной смеси на месте выгрузки. Периодически, но не реже чем 2 раза в смену, и при перерывах в работе более чем на 1 ч бункер должен быть очищен и промыт.

ПОДАЧА БЕТОННОЙ СМЕСИ ПНЕВМОНАГНЕТАТЕЛЯМИ

4.14. Для подачи и укладки бетонных смесей на пористых заполнителях могут применяться пневматические нагнетатели, серийно выпускаемые в СССР (С-862, ПН-03, ПН-0,5 и 6649/1А) и не серийные (ЛБУ-1, ПБМ-1 и др.), различных конструкций, обеспечивающие необходимые технические характеристики: производительность, дальность подачи, емкость ресивера, диаметр выходного патрубка. Предпочтение следует отдавать пневмонагнетателям с порционной подачей бетонной смеси.

4.15. Подготовительные работы, предшествующие применению пневмонагнетателей, включают: выбор места пневмоустановки; разработку проекта организации работ и схемы прокладки бетоноводов; проведение работ по устройству эстакад и накопительных бункеров (в случае необходимости), а также по обеспечению водоснабжения и подаче электроэнергии.

4.16. Производство бетонных работ должно быть организовано таким образом, чтобы обеспечить выполнение возможно большего объема работ с одной стоянки пневмоустановки.

4.17. В бетоноводах должны применяться только неповрежденные трубы уплотнения и соединения.

4.18. При прокладке бетоновода необходимо выбирать кратчайшее расстояние между пневмонагнетателей и местом укладки бетона. При этом число колен и поворотов бетоновода должно быть минимальным, радиус их должен иметь максимальную величину.

4.19. Монтаж бетоновода необходимо производить, начиная от пиевмонагнетателя к бетонируемой конструкции, тщательно закрепляя трубопроводы к несущим элементам зданий или сооружений, либо к специально созданным для этих целей конструкциям. Особенно тщательно должны быть закреплены вертикальные участки бетоновода.

4.20. В случае появления затора, который заметен по резкому возрастанию давления в пневмосистеме нагнетателя, работа должна быть прекращена вплоть до устранения причин, вызвавших его. Местонахождение пробки определяется простукиванием бетоновода. Заторы, как правило, возникают в тех местах, где происходит деформация бетонного потока, в коленах и поворотах.

4.21. После окончания работ или при необходимости прекратить их на длительный период пневмонагнетатель и бетоновод следует промыть.

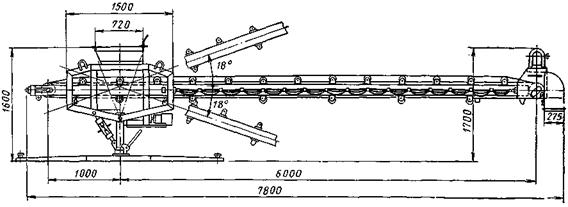

ПОДАЧА БЕТОННОЙ СМЕСИ ПРИ ПОМОЩИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

4.22. Для подачи и распределения бетонной смеси могут применяться секционные ленточные конвейеры, состоящие из набора секций (рис. 7), а также существующие виды ленточных конвейеров и бетоноукладчиков (табл. 2 и 3 прил. IV «Руководства по производству бетонных работ») с учетом особенностей транспортирования бетонных смесей на пористых заполнителях.

Рис. 7. Секционный ленточный конвейер-бетоноукладчик

Секционный ленточный конвейер может содержать от двух до пяти секций. Секция представляет собой ленточный транспортер, стрела которого может поворачиваться вокруг оси в вертикальной и горизонтальной плоскости и совершать возвратно-поступательное движение. Ленточные конвейеры предназначены для подачи всех видов легкобетонных смесей на малые и на большие расстояния, а также для их распределения в опалубке.

Стадия освоения ленточного конвейера-бетоноукладчика - экспериментальный образец, проверенный в производственных условиях.

4.23. Профиль ленты конвейера должен быть вогнутый, при этом угол наклона боковых роликов с ростом первоначальной подвижности бетонной смеси должен увеличиваться. При подаче смеси подвижностью 1 - 3 см угол наклона роликов должен составлять 5 - 10°. При подаче смеси подвижностью 4 - 6 см угол наклона роликов должен составлять 15 - 20°.

Высота подачи и опускания бетонной смеси устанавливается по табл. 16.

Таблица 16

|

Наибольший угол наклона ленты конвейера, град |

||

|

при подъеме |

при спуске |

|

|

До 3 |

20 |

12 |

|

От 3 до 6 |

18 |

10 |

|

Свыше 6 |

12 |

7 |

4.24. Ширина ленты транспортеров и конвейеров для подачи бетонной смеси подвижностью менее 3 см может быть такой же, как и для тяжелого бетона. Отношение ширины поперечного сечения ленты к ширине бетонной смеси, выгруженной на транспортер, должно составлять 1,3 - 1,4. При подаче смеси с осадкой конуса свыше 3 см отношение ширины ленты к ширине бетона должно составлять не менее 1,6 - 1,8.

4.25. Бетонные смеси подвижностью менее 3 см можно подавать транспортерами на расстоянии 400 - 600 м, подвижностью свыше 3 см - на расстояния 200 - 300 м при температуре окружающего воздуха от 5 до 25 °C. Скорость движения ленты транспортера не должна превышать 3 м/с, перегрузка бетонной смеси с магистрального на распределительные транспортеры должна производиться при помощи специальных сбрасывателей.

4.26. При эксплуатации транспортеров в условиях высоких положительных температур (свыше 25 °C) или низких отрицательных (ниже 5 °C) необходимо предусмотреть специальные меры по защите подаваемой бетонной смеси от атмосферных воздействий путем устройства защитных кожухов, навесов и т.п.

4.27. Применение плоских лент может допускаться при длине конвейера не более 9 м.

ПОДАЧА БЕТОННОЙ СМЕСИ ПРОЧИМИ СРЕДСТВАМИ

4.28. Для подачи бетонной смеси может быть применено и другое оборудование, используемое для укладки тяжелого бетона, а именно: мототележки, ручные тележки, бетоноподъемники.

4.29. Продолжительность транспортирования бетонной смеси устанавливается согласно настоящим рекомендациям.

4.30. Из существующих тележек могут применяться мототележки АК-2 и С-1016, одноколесные и двухколесные ручные тележки.

4.31. Применение тележек в ряде случаев требует дополнительных операций по перегрузке бетонных смесей, поэтому использование их допускается при соответствующем обосновании.

4.32. Из существующих бетоноподъемников может быть рекомендован бетоноподъемник БП-0,5 конструкции СКВ Мосстроя. Подъемник имеет накопительный бункер, который позволяет создать запасы бетонной смеси на высоте и наладить как порционную, так и непрерывную выдачу смеси.

РАСПРЕДЕЛЕНИЕ И УПЛОТНЕНИЕ БЕТОННОЙ СМЕСИ

4.33. К заполнению опалубки бетонной смесью следует приступать только после тщательной очистки стенок опалубки от цементного раствора, строительного мусора и проверки правильности установки закладных деталей.

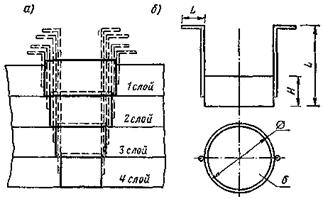

Распределение бетонной смеси следует производить горизонтальными слоями, при этом толщина слоев должна быть не более: при внутреннем вибрировании - длины рабочей части вибратора; при поверхностном вибрировании неармированных и слабоармированных конструкций - 200 мм; умеренно армированных конструкций - 170 мм; сильно армированных конструкций - 150 мм.

4.34. Укладка бетонной смеси в вертикальные конструкции при использовании неподвижной опалубки должна производиться участками высотой, как правило, не более 1,5 м.

4.35. При бетонировании конструкций в скользящей опалубке, кроме общих правил, должны учитываться следующие требования: укладываемый слой бетонной смеси по высоте не должен превышать 400 мм; заполнение первого слоя бетона по всему периметру опалубки следует производить в максимально короткий срок но не более чем за 15 мин; укладка следующего слоя, бетонной смеси допускается до начала схватывания предыдущего слоя, но при условии завершения укладки его по всему периметру опалубки; опалубка должна заполняться бетонной смесью на 5 см ниже верха щитов.

4.36. Распределение последующего слоя бетонной смеси должно быть выполнено до начала схватывания цемента предыдущего слоя. Время перекрытия слоя устанавливается лабораторией в зависимости от вида цемента и температуры окружающего воздуха.

При перерывах в бетонировании удаление цементной пленки с поверхности затвердевшего бетона производится струей сжатого воздуха при прочности бетона 0,2 - 0,3 МПа, механический металлической щеткой при прочности 1,5 - 2,5 МПа и механической шарошкой при прочности 5 - 10 МПа. Срок достижения бетоном указанной прочности определяется строительной лабораторией. Применение воды при очистке поверхности конструкций не допускается.

4.38. Уплотнение бетонной смеси может производиться глубинными, поверхностными или навешенными на опалубку вибраторами.

4.39. Тип вибратора выбирается в зависимости от характера бетонируемой конструкции и ее армирования. Применяемые глубинные вибраторы должны иметь диаметр вибронаконечника не более 50 мм, частоту колебаний не менее 9000 кол/мин и амплитуду не более 0,2 мм.

Из выпускаемых промышленностью глубинных вибраторов для уплотнения бетонной смеси рекомендуется применять электромеханические вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-75, ИВ-47*, со встроенным электродвигателем ИВ-78, ИВ-79*, ИВ-80*, пневматические - ИВ-13, ИВ-14, ИВ-15*, ИВ-16*.

____________

* Вибраторы рекомендуется применять при бетонировании конструкций толщиной более 1 м и подвижности смеси более 3 см.

Пневматические вибраторы следует применять во взрывоопасных условиях, а также в случаях, когда отсутствует электроэнергия на строительной площадке.

4.40. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Для ориентировочных расчетов средний радиус действия вибраторов типа ИВ-67, ИВ-78 принимается 25 - 35 см, типа ИВ-75, ИВ-66 - 15 - 20 см.

При уплотнении бетонной смеси в тонкостенных конструкциях шаг перестановки вибраторов увеличивается на 20 - 40 %.

При уплотнении бетонной смеси в фундаментах и подобных конструкциях расстояние от опалубки до вибронаконечника должно быть 10 - 20 см.

Верхние пределы соответствуют более пластичной смеси и вибраторам, имеющим большую возмущающую силу.

4.41. При уплотнении бетонной смеси вибрированием запрещается опирать вибратор на арматуру, особенно в узлах стыкования стержней. Вибрация должна производиться очень осторожно: при погружении и извлечении вибратора нельзя касаться арматуры и опалубки (последнее требование особенно нужно соблюдать при уплотнении бетонной смеси в стенах), вибратор должен погружаться на 5 см в ранее уложенный бетон, чтобы укрепить его связь с укладываемым слоем. Вибронаконечник следует опускать вертикально или немного наклонно, извлекать медленно, чтобы не оставались раковины и пустоты. Особую аккуратность и осторожность следует соблюдать при уплотнении бетона в угловых зонах, у дверных и оконных проемов и в местах, насыщенных арматурой. Продолжительность вибрирования в одном месте не должна вызывать расслоение бетонной смеси.

Скорость подъема и опускания рабочего вибронаконечника должна составлять 8 см/с.

Время уплотнения бетонных смесей следует принимать согласно табл. 17.

4.42. Глубинное вибрирование применяется при возведении монолитных стен жилых и промышленных зданий, резервуаров и других тонкостенных конструкций, фундаментов и покрытий с толщиной уплотняемого слоя больше 15 см.

Уплотнение бетонной смеси шуровками допускается только в густоармированных местах конструкций, где применение вибраторов невозможно. Рекомендуется также присоединять шуровку к вибронаконечнику с помощью хомута с устройством виброизоляции.

4.43. Уплотнение бетонной смеси можно считать достаточным, если наблюдается прекращение оседания бетонной смеси, покрытие крупного заполнителя раствором, появление цементного молока на поверхности и в местах соприкосновения с опалубкой.

Таблица 17

|

Время вибрации, с |

|

|

До 2 |

45 - 50 |

|

От 2 до 4 |

35 - 40 |

|

» 4 » 6 |

25 - 30 |

|

Свыше 6 |

15 - 20 |

|

Примечание. В указанное время входит время погружения и извлечения вибронаконечника. |

|

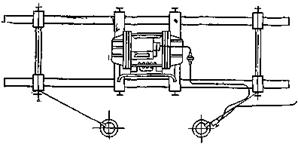

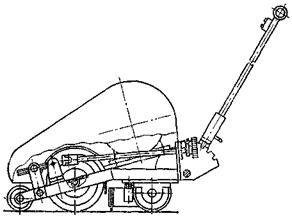

4.44. Поверхностное виброуплотнение бетонной смеси осуществляется с помощью вибраторов общего назначения ИВ-21А, ИВ-70А, которые устанавливаются на виброрейку (рис. 8) или поверхностными вибраторами ИВ-91, выпускаемыми взамен ИВ-2.

Рис. 8. Виброрейка

Уплотнение бетонной смеси виброрейками и поверхностными вибраторами рекомендуется производить при устройстве подготовок под полы, плит перекрытий и других горизонтально протяженных конструкций, толщина которых не превышает для неармированных конструкций или конструкций, армированных легкой сеткой, 15 см.

При толщине покрытий свыше 15 см или при наличии арматуры уплотнение смеси следует выполнять глубинными вибраторами с последующей обработкой поверхности виброрейками для уплотнения, выравнивания и заглаживания верхних слоев.

Виброрейки и поверхностные вибраторы при уплотнении устанавливаются на поверхность уплотняемой бетонной смеси и перемещаются по ней со скоростью 0,4 - 1 м/мин, Скорость перемещения можно рассчитать из продолжительности времени вибрирования и длины виброрейки

![]()

где V - скорость перемещения виброрейки, м/мин;

L - длина рейки по ходу движения, м;

t - время оптимального вибрирования данного элементарного объема смеси, с.

Слой бетонной смеси толщиной до 5 см уплотняется за один проход, свыше 5 см - за 2 - 3 прохода. Рекомендуемая частота поверхностного вибрирования 2800 - 6000 кол/мин. Амплитуда колебаний при частоте 2800 - 3000 кол/мин должна составлять 0,5 - 0,6 мм, а при частоте 6000 кол/мин - 0,2 - 0,25 мм.

4.45. Наружную вибрацию следует применять при бетонировании вертикальных тонкостенных монолитных конструкций, балок, ригелей, стен, резервуаров и тому подобных конструкций толщиной до 200 мм, путем навешивания вибраторов на стенки опалубки или формы.

Для этой цели применяются вибраторы общего назначения: с направленными колебаниями - ИВ-35, ИВ-53, ИВ-38А, ИВ-74 и с круговыми колебаниями - ИВ-19, ИВ-21, ИВ-22, ИВ-24, ИВ-70, ИВ-76, ИВ-82. Два последних вибратора из перечисленных имеют предпочтение перед остальными, так как имеют повышенную частоту колебаний, применение других вибраторов требует увеличения времени уплотнения.

Наружное вибрирование рекомендуется применять в дополнение к глубинному вибрированию в местах, насыщенных арматурой, а также, когда в бетонную смесь невозможно опустить глубинный вибратор и уплотнение вынуждены вести ручными шуровками.

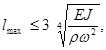

Для обеспечения равномерной передачи колебаний шаг расстановки вибраторов по опалубке не должен превышать величины, определяемой из выражения

где Е - модуль упругости материала опалубки, кгс/см2;

J - момент инерции сечения элемента опалубки, см2;

ρ - масса 1 м длины опалубки, кг/см2;

ω - частота вынужденных колебаний, с-1.

Характеристики рекомендуемых типов вибраторов приведены в прил. 3.

РАЦИОНАЛЬНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ ОБОРУДОВАНИЯ ПО УКЛАДКЕ БЕТОНА

4.46. Вид бетоноукладочного оборудования выбирается в зависимости от типа бетонируемой конструкции. Темпы бетонирования учитываются путем расчета количества единиц оборудования в зависимости от его производительности.

4.47. При бетонировании массивов, фундаментов, ростверков и т.п. в случае если толщина укладываемого слоя может быть принята равной длине рабочей части вибратора, бетонную смесь следует подавать автотранспортом с эстакад, переносными бункерами с прямой течкой. При этом высота сбрасывания не должна превышать 2,5 м.

С автосамосвалов, автобетоновозов и автобетоносмесителей бетонная смесь выгружается в воронки стационарных и перегрузочных бункеров или лотки, откуда через хоботы она поступает непосредственно в бетонируемые конструкции.

Расположение воронок, бункеров или шаг перестановки передвижного бункера должно быть таким, чтобы при допустимой оттяжке хоботов обеспечивалось распределение бетонной смеси с перекрытием смежных участков на 15 - 20 см.

Рис. 9. Решетчатый ролик

Рис. 10. Гладилка

Бункера следует опускать краном непосредственно к месту укладки бетонной смеси.

В случае необходимости укладки бетона слоем меньшей толщины следует применять управляемую выгрузку бетонной смеси. Для этой цели могут использоваться секционные ленточные конвейеры и бункера переносные с вибропитателем.

4.48. При возведении стен в скользящей опалубке следует применять бункера с питателями: вибропитателем и шнековым.

При возведении зданий в иных типах опалубок следует использовать оборудование, позволяющее организовать управляемую укладку.

При возведении стен протяженных зданий рекомендуется применять секционные конвейеры. Подачу смеси к конвейеру можно осуществлять бетоноподъемником.

4.49. Подачу легкобетонной смеси с помощью пневмонагнетателей следует производить для бетонирования бетонных и железобетонных конструкций при условии обеспечения требуемой производительности, при заделке стыков и узлов соединений сборных железобетонных конструкций, а также при устройстве подготовок под полы.

4.50. Укладка бетонной смеси в опалубку плоских конструкций, перекрытий и т.п. может производиться при больших объемах работ и больших площадях секционными конвейерами, при небольших площадях бетонирования следует применять переносные бункера с питателями.

Уплотнение следует производить виброрейками.

Для получения ровной поверхности после уплотнения бетонная смесь обрабатывается решетчатым роликом (рис. 9) и гладилкой (рис. 10).

Решетчатый ролик предназначен для втапливания крупного заполнителя перед заглаживанием горизонтальных поверхностей бетонного покрытия.

Рис. 11. Машина для механической обработки бетона

Гладилка предназначена для заглаживания бетонной смеси. Во время заглаживания поверхности бетонного покрытия рабочий двигает гладилку от себя, с помощью шарнирного параллелограмма плоскость листа самоустанавливается под углом к бетонной поверхности, раскрытым «от него», а при движении на себя - раскрытым «к нему». Технические характеристики приведены в прил. 3.

При необходимости механической обработки поверхности бетона (очистка бетонной поверхности от цементной пленки, насечка и др.) следует использовать машину для механической обработки поверхности бетона и железобетона (рис. 11).

Машина должна применяться при устройстве монолитных бетонных полов, насечке бетонных оснований, при устройстве сложных конструкций, создании шероховатой поверхности бетона для увеличения коэффициентов трения по бетонной поверхности и при фактурной обработке бетона.

Машина должна заменить электро- и пневмобучарды, выпускаемые промышленностью, машину С-475, а также заменить опытную машину УМ-205 конструкции ПКБ ВНИИНСМ.

Техническая характеристика машины для механической обработки (разработчик - ЭКБ ЦНИИОМТП Госстроя СССР)

Производительность, м2/ч...................................................... 100 - 150

Привод рабочего органа........................................................ электромеханический

Тип электродвигателя............................................................ АОЛ-2-21-4

П-1500 исполнение

М 100

Мощность электродвигателя, кВт......................................... 1,1

Число оборотов, об/мин......................................................... 1400

Ширина полосы обработки, мм............................................ 300

Число сменных рабочих органов.......................................... 2

Габаритные размеры, мм:

длина.................................................................................... 990

ширина................................................................................ 495

высота.................................................................................. 900

Масса, кг.................................................................................. 70

5. ВЫДЕРЖИВАНИЕ БЕТОНА И КОНТРОЛЬ КАЧЕСТВА БЕТОННЫХ РАБОТ

ВЫДЕРЖИВАНИЕ БЕТОНА В ЕСТЕСТВЕННЫХ УСЛОВИЯХ

5.1. При выдерживании уложенного бетона в начальный период его твердения необходимо поддерживать благоприятный температурно-влажностный режим, предотвращающий значительные температурно-усадочные деформации бетона.

Мероприятия по выдерживанию бетона и уходу за ним должны устанавливаться строительной лабораторией и утверждаться техническим руководством строительства.

5.2. При температуре наружного воздуха свыше 15 °C поверхность свежеуложенного бетона обязательно должна увлажняться водой с такой частотой, чтобы она в течение 14 сут. оставалась во влажном состоянии. В течение первых 7 сут поливать водой следует не реже чем через каждые 4 ч в дневное время и один раз ночью.

При температуре ниже 5 °C поливка не производится. В случае заморозков необходимо иметь материал для утепления открытых поверхностей бетона. Время выдерживания бетона при укрытии назначается с учетом роста прочности уложенного бетона, определяемого лабораторией по испытанию контрольных образцов, находившихся в условиях твердеющего бетона конструкции. Во время дождя бетонируемый участок должен быть защищен от попадания воды в бетонную смесь. Участки размытого бетона следует удалять.

5.3. В летнее и особенно жаркое время поверхность свежеуложенного бетона должна быть защищена от действия прямых солнечных лучей и ветра защитными пленками сразу после бетонирования или слоем увлажненного песка после достижения бетоном прочности не менее 0,5 МПа. На бетон тонкостенных конструкций (например, монолитных перекрытий) слой увлажненного песка следует укладывать после достижения бетоном прочности не менее 1,5 МПа.

Одновременно в теплое и жаркое время увлажняется и деревянная опалубка.

5.4. При производстве работ в осенний период для ускорения твердения бетона можно вводить добавки, ускоряющие твердение, в соответствии с рекомендациями СНиП. При соответствующем обосновании можно вводить хлористый кальций в количестве 0,8 - 1,2 % массы цемента совместно с таким же количеством нитрита натрия, нитрит-нитрат кальция или азотнокислого аммония.

5.5. Для ускорения твердения бетона применяются способы ухода, благоприятно влияющие на процессы гидратации цемента, а также добавки, ускоряющие твердение.

5.6. Сроки распалубливания бетонных и железобетонных конструкций должны назначаться с учетом достижения бетоном прочности при сжатии, указанной в проекте. При этом минимальное значение прочности должно составлять: для теплоизоляционных бетонов - 0,5 МПа; для конструкционно-теплоизоляционных бетонов - 0,5 МПа; для конструкционных бетонов с ненапрягаемой арматурой - 3,5 МПа, но не менее 70 % проектной марки.

КОНТРОЛЬ КАЧЕСТВА БЕТОННЫХ РАБОТ

5.7. Контроль качества бетонных работ заключается в проверке: правильного размещения и условий хранения составляющих бетон материалов; качества поступающих заполнителей и цемента; работы дозирующих устройств и бетонного узла в целом; качества легкобетонной смеси при ее приготовлении, транспортировании и укладке; толщины укладываемых слоев бетона и тщательности его уплотнения; правильности ухода за бетоном; скорости подъема опалубки и сроков распалубливания конструкций; правильности установки опалубки и арматуры; состояния поверхности и чистоты опалубки.

5.8. Свойства бетонных смесей на пористых заполнителях устанавливаются у места ее приготовления и укладки и определяются в сроки, установленные соответствующими главами СНиП, кроме этого, определяются: расслоение бетонной смеси - не менее одного раза в смену; объемная масса уплотненной смеси - не менее двух раз в смену; подвижность смеси, а также отделимость цементного теста - не менее двух раз в смену; воздухововлечение - не менее одного раза в сутки.

5.9. Контроль качества бетона согласно СНиП III-15-76 заключается в проверке:

соответствия фактической прочности бетона в конструкции, требуемой проектом, а также заданной в сроки промежуточного контроля (например, перед снятием несущей опалубки конструкции, перед передачей натяжения арматуры на бетон в предварительно напряженных конструкциях и т.п.);

соответствия морозостойкости и водонепроницаемости бетона требованиям проекта (для тех бетонов, к которым предъявляются такие требования).

5.10. Контроль качества бетонной смеси должен производиться сразу же после ее приготовления. В случае, если показатели бетонной смеси отклоняются от заданных более чем на 20 %, следует производить корректировку состава.

У места укладки бетонной смеси должен производиться систематический контроль ее подвижности.

5.11. При наличии отклонений от заданной подвижности смеси или нарушении ее однородности должны приниматься меры к улучшению условий транспортирования или корректироваться ее состав.

5.12. Нормы и количество отбираемых проб бетонной смеси для определения прочности бетона и правила оценки результатов при производственном контроле устанавливают по ГОСТ 18105-72.

5.13. Отбор проб на заводе-изготовителе производится лабораторией изготовителя, отбор проб на объекте производится лабораторией заказчика. По требованию заказчика результаты испытаний контрольных образцов на прочность бетона завод-изготовитель обязан сообщить не позднее чем через трое суток после проведения испытаний.

Таблица 18

|

Параметры |