Технический

комитет по стандартизации «Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

|

|

ЦКБА СТАНДАРТ ЦКБА |

СТ ЦКБА 080-2009

Арматура трубопроводная

МЕТОДИКА ПРОВЕДЕНИЯ

ИСПЫТАНИЙ

НА СЕЙСМОСТОЙКОСТЬ

НПФ «ЦКБА»

2009

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 16.07.2009 г. № 31

4 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

5 ВЗАМЕН РД 26-07-28-99 «Арматура трубопроводная. Методика проведения испытаний на сейсмостойкость»

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная МЕТОДИКА

ПРОВЕДЕНИЯ ИСПЫТАНИЙ |

Дата введения 01.10.2009

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру объектов, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору России, и устанавливает методику проведения испытаний на сейсмостойкость трубопроводной арматуры в сборе с приводами и исполнительными механизмами (далее - арматуры), для сооружаемых в сейсмоактивных районах объектов, в том числе магистральные трубопроводы и атомные станции.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ ИСО 7626-5-99 Вибрация и удар. Экспериментальное определение механической подвижности. Часть 5. Измерения, использующие ударное возбуждение возбудителем, не прикрепляемым к конструкции

ГОСТ 18955-73 Акселерометры низкочастотные линейные. Термины и определения

ГОСТ 24346-80 ГСС Вибрация. Термины и определения

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 28231-89 (МЭК 68-2-47-82) Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Крепление элементов, аппаратуры и других изделий в процессе динамических испытаний, включая удар (Еа), многократные удары (Eb), вибрацию (Fc и Fd), линейное ускорение (Ga) и руководство

ГОСТ 30546.1-98 Общие требования к машинам, приборам и другим техническим изделиям и методы расчета их сложных конструкций в части сейсмостойкости

ГОСТ 30546.2-98 Испытания на сейсмостойкость машин, приборов и других технических изделий. Общие положения и методы испытаний

ГОСТ 12.1.10-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ Р 8.568-97 ГСИ Аттестация испытательного оборудования

НП-031-01 Нормы проектирования сейсмостойких атомных станций

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

ПР 50.2.006-94 Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерения.

3 Термины и определения, обозначения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 акселерометр (вибропреобразователь): Низкочастотный датчик, предназначенный для измерения поступательных ускорений - по ГОСТ 18955.

3.1.2 акселерограмма: Зависимость ускорения колебаний от времени - по НП-031.

3.1.3 амплитуда гармонических колебаний (вибрации): Максимальное значение величины (характеризующей вибрацию) при гармонических колебаниях (вибрации) - по ГОСТ 24346.

3.1.4 амплитудно-частотная характеристика (АЧХ): Зависимость амплитуды вынужденных колебаний или вибрации системы от частоты гармонического возбуждения с постоянной амплитудой - по ГОСТ 24346.

3.1.5 биения (меандр): Колебания, размах которых - периодически колеблющаяся величина и которые являются результатом сложения двух гармонических колебаний с близкими частотами - по ГОСТ 24346.

3.1.6 вибрационное нагружение (вибрационное воздействие): Воздействие вибрации в определенной полосе частот - по ГОСТ 26883.

3.1.7 вибрация: Движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин - по ГОСТ 24346.

3.1.8 вибрационные испытания (виброиспытания): Испытания объекта при заданной вибрации - по ГОСТ 24346.

3.1.9 гармонические (синусоидальные) колебания: Колебания (вибрация), при которых значения колеблющейся величины (характеризующей вибрацию) изменяется во времени по закону: A∙sin (ωt + φ), где А - амплитуда, t - время, φ - начальная фаза, ω - круговая частота; А, ω, φ - постоянные параметры - по ГОСТ 24346.

3.1.10 логарифмический декремент колебаний: Натуральный логарифм отношения двух последовательных максимальных или минимальных значений величины при затухающих свободных колебаниях - по ГОСТ 24346.

3.1.11 максимальное расчетное землетрясение: Землетрясение максимальной интенсивности с повторяемостью один раз в 10000 лет - по НП-031.

3.1.12 отметка оборудования или трубопровода: Высота точки крепления оборудования или трубопровода относительно нижней плоскости фундамента здания - по ГОСТ 30546.1.

3.1.13 проектное землетрясение: Землетрясение максимальной интенсивности с повторяемостью один раз в 1000 лет - по НП-031.

3.1.14 резонансные колебания (вибрация): Вынужденные колебания (вибрация) системы, соответствующие одному из максимумов амплитудно-частотной характеристики - по ГОСТ 24346.

3.1.15 резонанс конструкции (изделия): Явление увеличения амплитуды вынужденных колебаний конструкции изделия в два и более раз при постоянном внешнем воздействии, возникающих на частотах вибрационных нагрузок, близких к частоте собственных (свободных) колебаний изделия - по ГОСТ 24346.

3.1.16 резонансная частота колебаний системы: Частота, при которой осуществляется резонанс - по ГОСТ 24346.

Примечание - В системе с демпфированием резонансные частоты перемещения, скорости и ускорения различны.

3.1.17 сейсмопрочность - свойство изделия сохранять прочность и герметичность во время и после землетрясения - по НП-068.

3.1.18 сейсмостойкость: свойство изделия выполнять заданные функции в соответствии с проектом во время и после землетрясения - по НП-068.

3.1.19 собственная частота колебаний (вибрации): Любая из частот свободных колебаний вибрации линейной системы - по ГОСТ 24346.

3.1.20 спектр ответа (реакции): Совокупность абсолютных значений максимальных ответных ускорений линейного осциллятора при заданном акселерограммой воздействии с учетом собственной частоты и параметра демпфирования осциллятора - по НП-031.

3.1.21 частота периодических колебаний (вибрации): Величина, обратная периоду колебаний (вибрации) - по ГОСТ 24346.

3.1.22 частота биений: Частота колебаний при биениях, равная ревности частот суммируемых колебаний - по ГОСТ 24346.

3.2 В стандарте применены следующие сокращения:

АС - атомные станции;

АЦП - аналого-цифровой преобразователь;

КД - конструкторская документация;

МРЗ - максимальное расчетное землетрясение;

МТ - магистральные трубопроводы;

НД - нормативная документация;

НУЭ - нормальные условия эксплуатации;

ПЗ - проектное землетрясение;

ПМ - программа и методика испытаний;

ТД - техническая документация;

ТЗ - техническое задание;

ТУ - технические условия.

4 Общие положения

4.1 В настоящем стандарте приводятся методики испытаний арматуры на сейсмостойкость, каждую из которых следует применять в зависимости от требований, предъявляемых к арматуре по сейсмостойкости.

4.2 Методика испытаний выбирается в зависимости от:

- требований по сейсмостойкости, устанавливаемых в НД;

- категории сейсмостойкости арматуры;

- результатов расчета собственных частот колебаний;

- технических характеристик вибростендов, используемых при испытаниях.

4.3 Стандарт устанавливает следующие методы динамического воздействия вибрации при испытаниях арматуры:

- метод фиксированных частот;

- метод плавного изменения частот синусоидальных колебаний в указанном диапазоне;

- метод синусоидальных биений.

4.4 Если арматура в условиях эксплуатации крепится к строительным конструкциям, спектры динамических воздействий принимаются в соответствии с разделом 9.

4.5 Если арматура в условиях эксплуатации не имеет креплений к строительным конструкциям, а только к трубопроводу, спектры динамических воздействий принимаются по максимально возможным значениям ускорений, полученным на основе выполняемого проектантом динамического анализа колебаний арматуры в составе трубопровода.

4.6 В отдельных случаях, а также в случаях отсутствия спектров динамического воздействий, спектры воздействий для арматуры, не имеющей креплений к строительным конструкциям, допускается определять с использованием ответных ускорений, рекомендуемых в НП-068.

5 Общие требования, предъявляемые к условиям, обеспечению и проведению испытаний

5.1 Организационную процедуру испытаний, включающую порядок испытаний, а также порядок предъявления комиссии арматуры, ее возврат, регистрацию отказов, приостановку и возобновление испытаний устанавливают в ТУ и ПМ.

5.2 Испытания проводит комиссия по программе разработчика арматуры, согласованной и утвержденной в установленном порядке.

5.3 На испытания вместе с арматурой представляют комплект ТД в следующем объеме:

- сборочный чертеж арматуры;

- ТУ;

- протокол предварительных испытаний (при проведении приемочных испытаний);

- паспорт;

- руководство по эксплуатации арматуры и ее комплектующих;

- программа и методика испытаний арматуры.

Конкретный комплект ТД, представляемый на испытания, указывают в ТУ или ПМ.

Испытаниям подвергают арматуру в собранном, отрегулированном и настроенном виде после завершения цикла проверок, предусмотренных КД.

5.4 Испытания следует проводить в следующих климатических условиях:

- температура окружающего воздуха - не ниже 5 °С;

- относительная влажность воздуха - 45 % - 98 %;

- атмосферное давление - от 84 до 106 кПа.

5.5 Расположение испытательного стенда должно гарантировать безопасность персонала, не участвующего в испытании.

5.6 Установку арматуры на стенд, а также затяжку крепежа и визуальный контроль арматуры, высота которой превышает 1,5 м, следует проводить со специальных площадок обслуживания.

5.7 При испытаниях не допускаются механические воздействия на арматуру, находящуюся под давлением.

5.8 Измерение давления рабочей среды следует проводить двумя независимыми показывающими измерительными средствами, имеющими одинаковую точность и пределы измерения.

6 Требования безопасности при проведении испытаний

6.1 Испытания следует проводить с соблюдением правил, изложенных в утвержденной инструкции по технике безопасности при работе на испытательных стендах.

6.2 Требования безопасности к стендам, испытательному оборудованию, измерительным средствам и приборам - в соответствии с ГОСТ 12.2.003.

6.3 К проведению испытаний допускается персонал, имеющий соответствующую квалификацию и прошедший специальное (теоретическое, производственное) обучение по технике безопасности.

6.4 Персонал, проводящий испытания, должен:

- знать устройство испытательных стендов (далее - стендов), на которых проводят испытания;

- знать технологический процесс испытаний;

- изучить устройство испытуемого изделия, ПМ и РЭ;

- пройти инструктаж по технике безопасности.

6.5 В испытаниях должны принимать участие не менее двух человек. Во время испытаний не допускается на испытательном участке находиться одному испытателю.

6.6 В процессе запуска стенда и обеспечения режима воздействия до установленной величины персонал должен находиться на безопасном расстоянии от испытуемой арматуры, указанном в инструкции по технике безопасности при работе на испытательном стенде.

При проведении испытаний персонал, проводящий испытания, должен выполнять требования ГОСТ 12.1.010 и требования безопасности, изложенные в НД предприятия, проводящего испытания, а также инструкцию по технике безопасности при работе на испытательном стенде.

6.7 При проведении испытания запрещается:

- лицам, не участвующим в проведении испытаний, находиться на испытательных площадках;

- лицам, участвующим в проведении испытаний, находиться со стороны заглушек;

- испытывать арматуру при отсутствии РЭ на арматуру и привод, а также ТУ или ПМ.

6.8 Внешний осмотр арматуры проводят только при снятии вибрационного воздействия и отключении вибростенда.

6.9 Все работы, связанные с устранением обнаруженных дефектов, проводят только при отключенном вибростенде и отсутствии давления испытательной среды в арматуре и напряжения в электрических цепях электрооборудования.

7 Категории сейсмостойкости

7.1 Общие требования по сейсмостойкости в зависимости от категории сейсмостойкости арматуры АС приведены в НП-031.

7.2 По сейсмостойкости арматура АС подразделяется на три категории:

- арматура, относящаяся к 1 категории сейсмостойкости, должна сохранять прочность, работоспособность и герметичность во время и после действия сейсмических нагрузок интенсивностью до МРЗ включительно;

- арматура, относящаяся ко 2 категории сейсмостойкости, должна сохранять прочность, работоспособность и герметичность во время и после действия нагрузок интенсивностью до ПЗ включительно;

- арматура 3 категории сейсмостойкости должна сохранять прочность в соответствии с требованиями НД на общепромышленную арматуру.

7.3 Арматура, устанавливаемая на магистральные трубопроводы, в зависимости от сейсмичности района размещения (по шкале MSK-64) изготавливается в соответствии с [1] - [7] в следующих исполнениях:

- не сейсмостойком - для районов с сейсмичностью до 6 баллов включительно;

- сейсмостойком - для районов с сейсмичностью свыше 6 и до 9 баллов включительно;

- повышенной сейсмостойкости, сохраняющая прочность и герметичность во время и после сейсмического воздействия в 10 баллов и работоспособность при воздействии в 9 баллов;

7.4 При проведении испытаний арматуры значения максимальных ускорений спектра воздействия по шкале MSK-64 и ответные значения ускорений должны быть не меньше значений ускорений, приведенных в 4.1 - 4.8 ГОСТ 30546.1.

7.5 Категории сейсмостойкости на арматуру и комплектующие должны быть указаны в ТУ.

8 Требования, предъявляемые к креплению арматуры на платформу вибростенда и размещению вибропреобразователей

8.1 Испытания арматуры на сейсмостойкость проводятся на вибростендах, обеспечивающих как по номенклатуре, так и по величине различные технические характеристики (параметры стендов). В зависимости от этих характеристик в соответствии с ГОСТ 30546.2 применяются соответствующие методы испытаний.

Перечень некоторых вибростендов, используемых при проведении испытаний арматуры, и их технические характеристики, приведены в приложении А.

Требования настоящего стандарта распространяются и на другие типы вибростендов.

8.2 Арматура, конструкция которой не предусматривает крепление к строительной конструкции, крепится на платформе вибростенда путем закрепления патрубков арматуры или с помощью переходной конструкции, называемой рамой, к которой предъявляются следующие требования:

- опорная поверхность рамы, контактирующая с платформой вибростенда, должна быть плоской. Отклонение плоскости рамы от плоскости платформы стенда должно быть не более 0,3 мм;

- нижние опорные элементы рамы должны иметь горизонтальные полки для расположения на них штатных прижимных планок;

- жесткость монтажных плит, крепежных приспособлений и рамы должна быть такова, чтобы обеспечить передачу вибрационных воздействий к испытываемой арматуре с минимальными искажениями, при этом ускорение в узлах крепления арматуры к раме должно отличаться от ускорения платформы не более чем на 3 %.

- для обеспечения плотного прилегания опорной поверхности к платформе вибростенда поверхность рамы должна быть обработана после изготовления и сварки целиком. Чистота обработки не ниже Ra 6,3.

При необходимости в ПМ на арматуру следует приводить чертежи монтажных плит и крепежных приспособлений, используемых при проведении испытаний.

8.3 При невозможности обеспечить жесткое крепление арматуры к платформе вибростенда допускается проводить испытания отдельных блоков (узлов) арматуры, например, блок (узел) арматуры, находящийся выше соединения «корпус - крышка».

8.4 Арматура, конструкция которой предусматривает крепление к строительной конструкции, должна крепиться к испытательному стенду или раме только за места крепления.

8.5 Арматура испытывается в трех взаимно перпендикулярных положениях.

8.6 В технически обоснованных случаях по согласованию с заказчиком, допускается проводить испытания в одном наиболее опасном для арматуры положении без сокращения общего времени сейсмических воздействий.

8.7 Арматура устанавливается на раму таким образом, чтобы можно было переворачивать ее вместе с рамой в трех взаимно перпендикулярных направлениях. При этом в соответствии с ГОСТ 28231 арматура в сборе с рамой должна быть установлена таким образом, чтобы ось центра тяжести всей конструкции (арматура - рама) была близка к оси центра платформы вибростенда.

8.8 Вибропреобразователи (акселерометры) устанавливаются на платформу стенда, на места крепления арматуры к раме, а также на крышку, стойку, корпус или фланцы арматуры и на привод в точке, наиболее близкой к центру массы привода.

8.9 Для арматуры с ручным приводом место установки вибропреобразователей выбирается как наиболее приближенное к центру массы арматуры и в точке максимального удаления от платформы вибростенда.

8.10 В качестве примера в приложении Б приведены виды конструкций крепления к платформе вибростенда, а в приложении В - схема установки и крепления арматуры.

9 Методики проведения испытаний на сейсмостойкость арматуры

9.1 Методика проведения испытаний на сейсмостойкость с учетом требований НП-068

9.1.1 Арматура устанавливается на платформу вибростенда с помощью технологической оснастки в соответствии с 8.2 - 8.4.

Испытания проводятся при подаче в арматуру рабочей среды давлением, равным рабочему давлению, если это указано в ПМ.

9.1.2 Испытания проводятся при одновременном воздействии в трех взаимно перпендикулярных направлениях, либо поочередно в каждом из трех взаимно-перпендикулярных направлений.

Испытания проводятся в следующем порядке:

- определение собственных (резонансных) частот колебаний;

- испытания на сейсмостойкость при действии вибрационных нагрузок, имитирующих МРЗ;

- испытания на сейсмостойкость при действии вибрационных нагрузок, имитирующих ПЗ.

9.1.3 Испытания на определение собственных (резонансных) частот

9.1.3.1 Испытания проводятся при плавном изменении частоты синусоидальных колебаний воздействия в диапазоне частот от 5 до 35 Гц с ускорением до 0,2 g при скорости сканирования не более одной октавы в минуту.

9.1.3.2 При проведении испытаний проводится запись уровней вибрационного процесса в зависимости от частоты воздействия с вибропреобразователей уровней на АЦП, самописец уровней или осциллограф.

9.1.3.3 Признаком резонанса является увеличение в два и более раз амплитуды ускорения в центре масс привода по сравнению с амплитудой ускорения опорных элементов или в точках крепления арматуры на платформе вибростенда.

9.1.3.4 Собственные (резонансные) частоты определяются по совмещенным записям колебательного процесса АЧХ, зафиксированных со всех вибропреобразователей.

Рекомендуется, чтобы первая собственная (резонансная) частота арматуры была не ниже значения f = 20 Гц.

9.1.4 Испытания на сейсмостойкость при действии вибрационных нагрузок, имитирующих МРЗ

9.1.4.1 Амплитуды ускорений (значение воздействий) в процессе проведения испытаний должны быть такими, чтобы максимальные ответные ускорения были не ниже унифицированных ответных ускорений по НП-068.

9.1.4.2 Если первая собственная (резонансная) частота арматуры более 33 Гц, то при горизонтальном воздействии принимается амплитуда ответного ускорения 3 g, а при вертикальном - 2g.

9.1.4.3 Если первая собственная (резонансная) частота арматуры находится в диапазоне от 20 до 33 Гц, то при горизонтальном направлении воздействия принимается переменная амплитуда ответного ускорения, равная максимальной амплитуде:

- 3 g в наиболее опасном направлении воздействия;

- 2 g в вертикальном направлении, но не более 8 g в центре массы привода.

9.1.4.4 Если в результате испытаний по определению собственных (резонансных) частот установлено, что собственные частоты выше 10 Гц, то допускается проводить испытания с начальной частотой не менее 5 Гц.

9.1.4.5 Если собственные (резонансные) частоты находятся в диапазоне от 5 до 35 Гц, то на выявленной в процессе испытаний резонансной частоте необходимо дополнительно сделать выдержку в течение не менее 15 с.

9.1.4.6 Если собственная частота колебаний арматуры больше 33 Гц, допускается испытания по подтверждению сейсмостойкости проводить статическим способом.

9.1.5 В процессе испытаний по 9.1.4 фиксируется отсутствие механических повреждений, разрушений, трещин, заклиниваний, приводящих к нарушению работоспособности, а также ослабление винтовых соединений и креплений.

9.1.6 После испытаний по 9.1.4 проводится контрольная проверка, включающая испытания:

- на прочность и плотность корпусных деталей и сварных швов;

- на герметичность уплотнения подвижных и неподвижных соединений по отношению к внешней среде;

- на герметичность в затворе;

- на работоспособность.

9.1.7 Если арматура выдержана испытания на сейсмостойкость при действии вибрационных нагрузок, имитирующих МРЗ, то испытания при действии вибрационных нагрузок, имитирующих ПЗ, не проводятся.

9.1.8 Испытания арматуры на сейсмостойкость при действии вибрационных нагрузок, имитирующих ПЗ

9.1.8.1 Испытания проводятся так же, как и при действии МРЗ, при этом амплитуды воздействия устанавливаются в соответствии со спектрами ответа или акселерограммами, полученными для мест установки или крепления арматуры в технологических системах МТ и АС.

9.1.8.2 Если в ПМ величины амплитуд ускорений и частотный диапазон, при которых следует проводить испытания, не указаны, то допускается принимать уровень вибрационных нагрузок равным половине от величины нагрузки при действии МРЗ в диапазоне частот от 5 до 35 Гц.

9.1.9 После проведения испытаний по 9.1.8 проводится контрольная проверка в соответствии с 9.1.6.

9.2 Методика проведения испытаний на сейсмостойкость при воздействии синусоидальных биений

9.2.1 Испытания на сейсмостойкость арматуры при воздействии синусоидальных биений проводятся в тех случаях, когда параметры этих воздействий указаны заказчиком или проектантом АС.

9.2.2 Испытаниям на сейсмостойкость подвергается арматура, прошедшая предварительные испытания.

9.2.3 Арматура устанавливается на платформу вибростенда с помощью технологической оснастки, которая должна имитировать крепление арматуры на трубопроводе в условиях эксплуатации. Требования, предъявляемые к креплению арматуры и технологической оснастке, приведены в 8.2 - 8.4.

9.2.4 Испытания проводятся при подаче в арматуру рабочей среды давлением, равным рабочему давлению, если это указано в ПМ.

9.2.5 Испытания проводятся при одновременном воздействии в трех взаимно-перпендикулярных направлениях, а в отдельных случаях допускается проводить испытания поочередно при действии суммарной амплитуды ускорения в каждом из трех взаимно перпендикулярных направлений.

9.2.6 Испытания проводятся в следующем порядке:

9.2.6.1 Определение (собственных) резонансных частот колебаний. Испытания проводятся в соответствии с 9.1.3.

9.2.6.2 Испытания на сейсмостойкость при действии вибрационных нагрузок, имитирующих МРЗ (метод синусоидальных биений).

Испытания проводятся при воздействии синусоидальных колебаний, промодулированных меандром на фиксированных контрольных частотах с амплитудами ускорения на каждой частоте, приведенными в таблице 1.

|

Контрольная частота, Гц |

Амплитуда ускорения в «g» |

Время выдержки на каждой контрольной частоте, с |

|

5,3 |

2,8 |

от 15 до 20 |

|

6,6 |

3,7 |

|

|

8,0 |

4,8 |

|

|

10,7 |

||

|

13,4 |

||

|

16,0 |

||

|

21,3 |

||

|

26,6 |

||

|

32,0 |

В процессе испытаний на каждой контрольной частоте проверяется работоспособность арматуры путем совершения цикла «открыто - закрыто», при этом производится контроль механических повреждений, трещин, ослабления винтовых соединений и креплений, фиксация ложных срабатываний, включений и отключений электропривода, заклинивания арматуры и т.п., приводящих к нарушению ее работоспособности.

9.2.7 После проведения испытаний проводится контрольная проверка по 9.1.6.

9.3 Методика проведения испытаний на сейсмостойкость с учетом требований ГОСТ 30546.1

9.3.1 Испытаниям на сейсмостойкость подвергается арматура, прошедшая предварительные испытания.

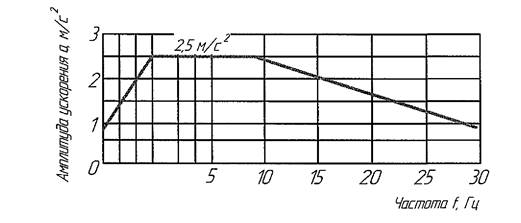

9.3.2 Испытания на сейсмостойкость проводятся в соответствии с ГОСТ 30546.1 при воздействии синусоидальной вибрации в диапазоне частот от 1 до 35 Гц на максимальных значениях эквивалентных амплитуд ускорений, действующих на арматуру в горизонтальном направлении в соответствии со спектром воздействия, приведенном на рисунке 1.

Рисунок 1 - Зависимость между максимальной амплитудой

ускорения и частотой

синусоидальной вибрации (спектр воздействия) при горизонтальном

направлении воздействия для уровня сейсмичности 9 баллов по шкале

MSK-64 при установке арматуры на нулевой отметке

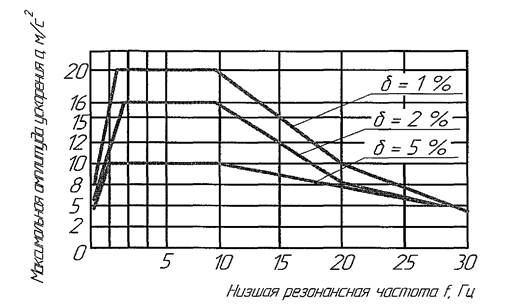

При обнаружении резонансных (собственных) частот в указанном диапазоне дополнительно проводятся испытания на каждой резонансной частоте в течение не менее 15 с при достижении на арматуре значений максимальных ответных амплитуд ускорений, не ниже приведенных на рисунке 2, с учетом следующих характеристик, указанных в ТУ или ТЗ:

- уровня сейсмичности (балльности);

- отметки установки арматуры;

- величины относительного демпфирования (логарифмического декремента колебаний) - δ.

Для арматуры величина относительного демпфирования принимается равной δ = 2 %.

Рисунок 2 - Обобщенный спектр ответа при горизонтальном

направлении

воздействия для уровня сейсмичности 9 баллов по шкале MSK-64 при

установке арматуры на нулевой отметке

9.3.3 Величина эквивалентного максимального ускорения, действующего на элементы конструкции арматуры в вертикальном направлении, принимается равной 0,7 от величины ускорения для горизонтального воздействия.

9.3.4 Испытания проводятся при одновременном вибрационном воздействии в трех взаимно-перпендикулярных направлениях, а в отдельных случаях допускается проводить испытания поочередно при действии суммарной амплитуды ускорения в каждом из трех взаимно перпендикулярных направлений.

Испытания проводятся в следующем порядке:

- определение (собственных) резонансных частот колебаний;

- испытания на сейсмостойкость при действии вибрационных нагрузок, имитирующих МРЗ.

9.3.5 Установка и крепление арматуры к платформе вибростенда осуществляется при помощи технологической оснастки, состоящей из соединенных между собой монтажных плит, стоек, упоров, ребер жесткости и обеспечивающей передачу сейсмических воздействий от платформы стенда к испытываемой арматуре с минимальными искажениями.

9.3.6 Методика, последовательность и режимы испытаний на сейсмостойкость соответствуют методике проведения испытаний на сейсмостойкость арматуры, приведенной в 9.1.4 - 9.1.6.

9.3.7 После испытаний на сейсмостойкость проводится контрольная проверка по 9.1.6.

9.4 Методика проведения испытаний по определению собственных частот арматуры ударным воздействием

9.4.1 Методика основана на экспериментальном определении собственных частот колебаний арматуры при спектральном анализе собственных механических колебаний, возбуждаемых импульсным (виброударным) воздействием.

9.4.2 Перед проведением испытаний проводят предварительный подбор и опробование средств возбуждения - ударного молотка, прокладки, а также силы воздействия и места сосредоточения ударов.

Сочетание составляющих удара - силы, материала, толщины и жесткости прокладки, место удара должны обеспечивать уверенный и стабильный отклик арматуры и достоверную регистрацию возбуждаемых арматурой вибрационных сигналов необходимой амплитуды и длительности.

Необходимо произвести 10 - 15 ударов по корпусу арматуры для опробования и настройки виброизмерительной аппаратуры.

9.4.3 Импульсное (виброударное) воздействие представляет собой механический удар ненормируемой силы и длительности, обеспечивающий вибрационный отклик арматуры с амплитудами, необходимыми для измерений вибрационных характеристик (виброускорений в местах установки вибропреобразователей на арматуре).

9.4.4 Виброударное воздействие создается при ударе резиновым молотком весом 200 - 300 г в нижней части арматуры, на корпусе или патрубках арматуры.

9.4.5 Виброударное воздействие создается поочередно по трем взаимно перпендикулярным осям в следующей системе координат, связанной с арматурой:

- X - ось, направленная по оси патрубков (горизонтально-продольное направление);

-Y - ось, направленная перпендикулярно оси патрубков (горизонтально-поперечное направление);

- Z - ось, направленная вертикально вверх вдоль оси арматуры (вертикальное направление).

9.4.6 На арматуру по высоте конструкции арматуры устанавливаются вибропреобразователи и подключаются в виброметру, обеспечивающему многоканальную регистрацию, оперативную обработку и спектральный анализ вибрационных и виброударных сигналов в широком диапазоне частот и амплитуд колебаний в соответствии с требованиями ГОСТ ИСО 7626-5.

9.4.7 Измерение вибрационных характеристик проводится виброизмерительным прибором (виброметром), в состав которого входит следующие функциональные блоки:

- синхронизации;

- регистрации вибрационного сигнала;

- Фурье - анализа и обработки вибрационного сигнала;

- отображение измерительных и расчетных данных;

- документирование результатов.

9.4.8 Результаты измерений приводятся в виде графиков зависимостей виброускорений в м2/с от времени в миллисекундах и графиков зависимостей амплитуд значений спектра виброускорений в м2/с от частоты в Гц в точках установки вибропреобразователей.

9.4.9 Собственные частоты колебаний арматуры определяются по максимальному значению амплитуды виброускорения в спектре амплитудно-частотной характеристики.

10 Требования к испытательному оборудованию и измерительным средствам

10.1 Перечень оборудования и измерительных средств, рекомендуемых к применению при проведении испытаний на сейсмостойкость, приведен в приложении Г.

10.2 Параметры измерительных средств и испытательных стендов должны соответствовать параметрам, указанным в паспортах или другой технической документации на это оборудование.

Испытательные стенды и испытательное оборудование должны быть аттестованы в соответствии с требованиями ГОСТ Р 8.568.

10.3 При всех видах испытаний следует применять измерительные средства, имеющие действующие клейма (по ПР 50.2.006), и/или действующие документы (свидетельства о поверке, свидетельства о калибровке и т.д.).

10.4 Измерительные средства, применяемые при испытаниях, должны обеспечивать заданные в ТУ, ПМ погрешности измерений контролируемых параметров. При проведении испытаний погрешность измерений применяемых измерительных средств не должна превышать следующих значений:

- амплитуда перемещения - ±15 %;

- амплитуда ускорения - ±15 %;

- частота вибрации (колебаний) - ±0,5 Гц на частотах до 35 Гц;

± 1,0 Гц на частотах выше 35 Гц.

Значение коэффициента нелинейных искажений по ускорению в диапазоне частот выше 20 Гц не должно превышать 25 % от номинального значения.

Значение амплитуды ускорения в направлении, перпендикулярном основному направлению вибрации (колебаний), измеренной в контрольной точке, не должно превышать 25 % от значения амплитуды ускорения в основном направлении.

10.5 Допускается при проведении испытаний арматуры на сейсмостойкость применять и другие типы виброизмерительной аппаратуры.

11 Оформление результатов испытаний

11.1 Оформление результатов испытаний проводится по форме, представленной в приложении Д.

Приложение А

(справочное)

Перечень и технические характеристики некоторых вибростендов

|

Наименование вибростенда |

Тип стенда |

Технические характеристики |

|||

|

амплитуда ускорения в «g» |

диапазон частот, Гц |

выталкивающая сила, Н |

грузоподъемность, т |

||

|

Вибрационный электродинамический стенд |

ЭД-980 |

100,0 |

от 5 до 2000 |

1,6∙105 |

1,00 |

|

984LS |

|||||

|

964-96ДС |

1,80 |

||||

|

ВЭДС-1500 |

30,0 |

от 2 до 1500 |

1,5∙105 |

0,30 |

|

|

Д-40 |

50,0 |

от 15 до 2500 |

4,5∙104 |

1,00 |

|

|

VP-180 |

от 1,5 до 2000 |

8,0∙103 |

0,05 |

||

|

Электрогидравлический вибростенд |

ЭГВ-10/100 |

5,0 |

от 1 до 50 |

1,0∙105 |

10,00 |

|

Сейсмовзрывной стенд |

ВСС-300 |

50,0 |

от 5 до 5000 |

- |

300,00 |

|

Электрогидравлическая вибрационная установка |

ЭГВУ-«Гидропульс» |

30,0 |

от 0 до 200 |

2,0∙106 |

200,00 |

Приложение Б

(рекомендуемое)

Виды конструкций крепления арматуры к платформе вибростенда

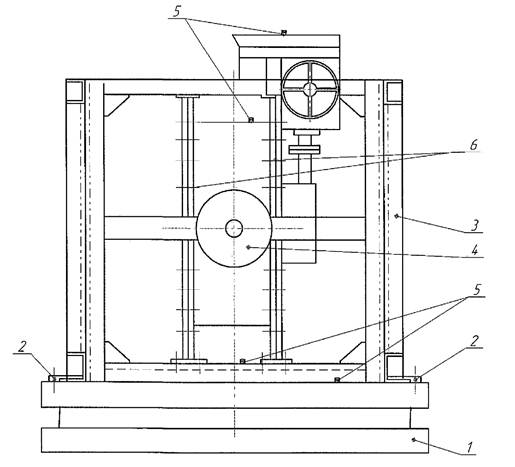

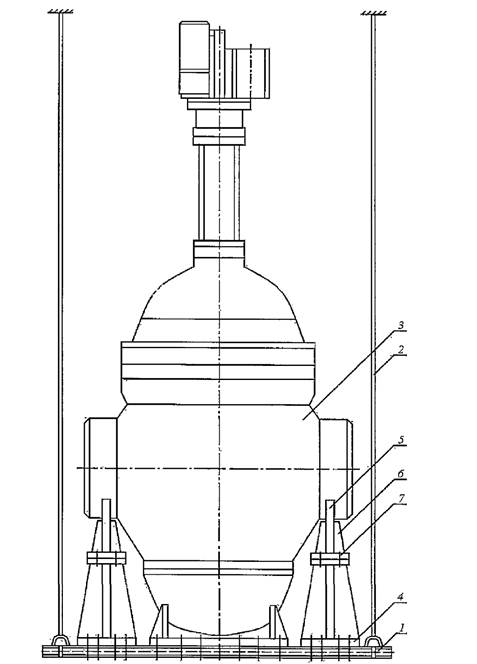

Б.1 Принципиальная схема установки и крепления к платформе вибростенда затвора дискового с электроприводом приведена на рисунке Б.1.

1 - платформа вибростенда; 2 - крепежные планки; 3 -

переходная рама;

4 - затвор; 5 - точки установки вибропреобразователей; 6 - переходные фланцы

Рисунок Б.1 - Принципиальная схема установки и крепления к

платформе

вибростенда затвора дискового с электроприводом

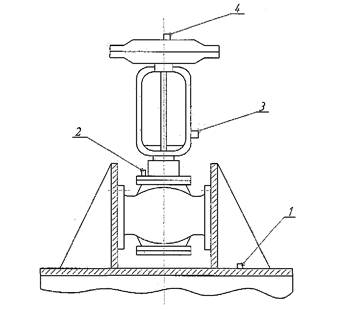

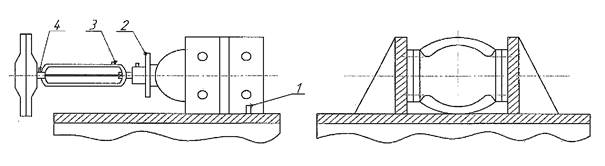

Б.2 Варианты крепления арматуры к платформам вибростенда приведены на рисунке Б.2.

а) вертикальное положение оси клапана по отношению к платформе

б) горизонтальное положение оси клапана по отношению к

платформе и

перпендикулярное по отношению к магистральным фланцам корпуса

в) горизонтальное положение оси клапана по отношению к

платформе

и параллельное по отношению к магистральным фланцам корпуса

1, 2, 3, 4 - точки установки вибропреобразователей

Рисунок Б.2 - Варианты крепления арматуры к платформам стендов

и точек установки вибропреобразователей

Б.3 Крепление арматуры к платформе вибростенда типа ВП-3к-100 приведено на рисунке Б.3

1 - испытываемое изделие; 2 - угловые опоры; 3 -

штуцер для подачи давления;

4 - точки установки вибропреобразователей; 5 - швеллер, привариваемый к

платформе

стенда; 6 - платформа стенда

Рисунок Б.3 - Крепление арматуры к платформе стенда типа

ВП-3к-100

с указанием точек установки вибропреобразователей

Приложение В

(справочное)

Схема установки и крепления арматуры

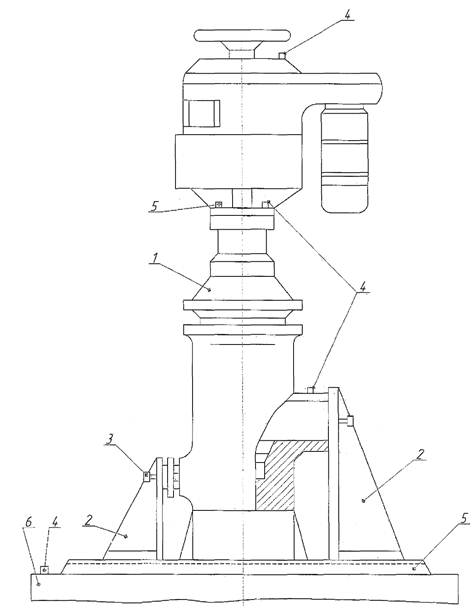

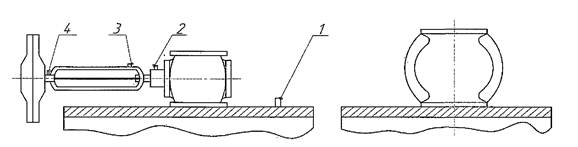

В.1 Принципиальная схема установки и крепления на платформу вибростенда задвижки с электроприводом DN 1200 PN 12,5 МПа.

1 - платформа вибростенда; 2 - стропы; 3 - задвижка;

4 - плита; 5 - опоры; 6 - ребро жесткости; 7 - шпильки

Рисунок В.1 - Принципиальная схема установки и крепления к

платформе вибростенда задвижки DN 1200 PN 12,5 МПа

Приложение Г

(рекомендуемое)

Перечень виброизмерительной аппаратуры, используемой при проведении испытаний арматуры на сейсмостойкость

1. Виброизмерительный преобразователь типа 4367, 4370 фирмы «Брюль и Къер».

2. Вибропреобразователь (сейсмоприемник) типа А1612.

3. Виброметр многофункциональный типа ВК-5.

4. Измерительный усилитель типа 2607 или 2608 фирмы «Брюль и Къер».

5 Усилитель заряда типа 2635 или 2650 фирмы «Брюль и Къер».

6. Цифровой частотный анализатор спектра типа 2131 фирмы «Брюль и Къер».

7. Третьоктавный полосовой фильтр типа 1617 или 1618 фирмы «Брюль и Къер».

8. Измерительный магнитофон типа 7003 или 7004 фирмы «Брюль и Къер».

Приложение Д

(рекомендуемое)

Форма протокола испытаний

|

УТВЕРЖДАЮ _______________ /Ф.И.О./ _______________________ (дата) ПРОТОКОЛ № испытаний ____________________________________ на сейсмостойкость номер и наименование изделия 1. Цель испытаний ________________________________________________________ цель проводимых испытании, задачи, решаемые в процессе испытаний 2. Объект испытаний ______________________________________________________ наименование изделия, номер чертежа, технические характеристики, ___________________________________________________________________________ название документа, в соответствии с которым проводятся испытания 3. Место и условия проведения испытаний ___________________________________ название предприятия, ___________________________________________________________________________ свидетельство об аккредитации, наименование испытательного стенда и сертификаты 4. Метрологическое обеспечение испытаний __________________________________ приборы, применяемые при испытаниях, ___________________________________________________________________________ номера свидетельств о поверке 5. Результаты испытаний ___________________________________________________ величины, выявленные в процессе испытаний собственных ___________________________________________________________________________ (резонансных) частот, уровни (амплитуды) ускорений, полученные на элементах ___________________________________________________________________________ конструкции изделия при воздействии в трех взаимно перпендикулярных направлениях 6. Замечания и рекомендации _______________________________________________ перечень замечании, выявленных в процессе испытании, ___________________________________________________________________________ рекомендации о необходимости дополнительных испытаний или повторных испытаний 7. Перечень дефектов, обнаруженных при испытаниях __________________________ ___________________________________________________________________________

8. Заключение ____________________________________________________________ выводы по результатам испытаний Подписи

|

Библиография

|

Краны шаровые для магистральных нефтепроводов. Общие технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

|

Задвижки клиновые для магистральных нефтепроводов. Общие технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

|

Задвижки шиберные для магистральных нефтепроводов. Общие технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

|

Затворы обратные для магистральных нефтепроводов. Общие технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

|

Арматура предохранительная на номинальное давление до PN 16. Специальные технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

|

Арматура предохранительная на номинальное давление до PN 63. Специальные технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

|

Арматура регулирующая на номинальное давление до PN 140. Специальные технические требования (ОАО «АК «ТРАНСНЕФТЬ») |

|

Генеральный директор |

___________ подпись |

В.П. Дыдычкин |

|

Первый заместитель генерального директора |

___________ подпись |

Ю.И. Тарасьев |

|

Заместитель генерального директора - главный конструктор |

___________ подпись |

B.В. Ширяев |

|

Заместитель директора - начальник технического отдела |

___________ подпись |

C.Н. Дунаевский |

|

Исполнители: |

|

|

|

Начальник отдела 153 |

___________ подпись |

Е.Г. Пинаева |

|

Начальник отдела 118 |

___________ подпись |

Р.А. Азарашвили |

|

Ведущий инженер по испытаниям отдела 153 |

___________ подпись |

Е.А. Жамов |

|

СОГЛАСОВАНО |

|

|

|

Председатель ТК 259 |

___________ подпись |

М.И. Власов |