СТАНДАРТ ОРГАНИЗАЦИИ

ЭЛЕМЕНТЫ ТРУБНЫЕ

ПОВЕРХНОСТЕЙ НАГРЕВА,

ТРУБЫ СОЕДИНИТЕЛЬНЫЕ

В ПРЕДЕЛАХ КОТЛА И

КОЛЛЕКТОРЫ СТАЦИОНАРНЫХ КОТЛОВ.

Общие технические требования к изготовлению

СТО ЦКТИ 10.002-2007

Санкт-Петербург

2011

Предисловие

1 РАЗРАБОТАН

открытым акционерным обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова» (ОАО «НПО ЦКТИ»)

с участием:

открытого акционерного общества ТКЗ «Красный котельщик» (ОАО ТКЗ «Красный котельщик»),

открытого акционерного общества «Машиностроительный завод «ЗИО-ПОДОЛЬСК» (ОАО «ЗИО-Подольск») и ОАО «Инжиниринговая компания «ЗИОМАР», производственного комплекса «Сибэнергомаш» открытого акционерного общества «ЭНЕРГОМАШКОРПОРАЦИЯ»,

Рабочая группа:

Ю.К. Петреня, А.В. Судаков, С.Н. Гаврилов, П.В. Белов, М.Л. Табакман (ОАО «НПО ЦКТИ»)

П.В. Кононов, С.Н. Рахалин, И.В. Семенова (Ростехнадзор)

2 ВНЕСЕН ОАО «НПО ЦКТИ»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Генерального директора ОАО «НПО ЦКТИ» от 30.07.2007 г. № 263

4 ВЗАМЕН ОСТ 108.030.40-79, ОСТ 108.030.133-84, РД 24.031.22-90, РД 24.031.23-90, ТУ 108-970-90.

5 СОГЛАСОВАН с Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзор) письмом № 10-51/2104/4 от 16.07.2007 г.

6 ПЕРЕИЗДАН в 2011 году с изменениями № 1 от 18.06.2009 г. и № 2 от 20.09.2010 г.

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 1)

СТО ЦКТИ 10.002-2007

СТАНДАРТ ОРГАНИЗАЦИИ

|

ЭЛЕМЕНТЫ

ТРУБНЫЕ ПОВЕРХНОСТЕЙ НАГРЕВА, Общие технические требования к изготовлению |

Дата введения 2007-11-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий стандарт устанавливает общие требования к изготовлению и распространяется на трубные элементы поверхностей нагрева (экраны, ширмы, пароперегреватели, экономайзеры и другие трубные элементы), соединительные трубы в пределах котла (опускные, отводящие, перепускные, подвесные, дистанционирующие) и коллекторы стационарных паровых и водогрейных котлов, энерготехнологических котлов и котлов-утилизаторов, подведомственных Ростехнадзору.

1.2. Оборудование, на которое распространяется настоящий стандарт, подразделяется на следующие категории безопасности, в зависимости от параметров среды:

I - при давлении свыше 10,0 МПа и температуре свыше 450 °С;

II - при давлении свыше 4,0 до 10,0 МПа включительно и температуре до 450 °С включительно;

III - при давлении от 0,07 до 4,0 МПа включительно и температуре до 300 °С, а при наличии пароперегревателя - до 450 °С.

(Измененная редакция. Изм. № 1, № 5)

1.3. Настоящий стандарт является рекомендуемым для всех организаций и индивидуальных предпринимателей, независимо от форм собственности и организационно-правовой формы, проектирующих и изготавливающих трубные элементы поверхностей нагрева, трубы соединительные в пределах котла и коллекторы стационарных котлов.

1.4. Настоящий стандарт действует совместно с Техническим регламентом (ТР ТС 032/2013) и Федеральными нормами и правилами (ФНП).

(Измененная редакция. Изм. № 5)

2. НОРМАТИВНЫЕ ССЫЛКИ

2.1. В настоящем стандарте использованы ссылки на следующие стандарты, нормативные документы и Правила Ростехнадзора:

ГОСТ 2.308-2011. ЕСКД. Указание на чертежах допусков форм и расположения поверхностей.

ГОСТ 9.014-78. ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования.

ГОСТ 9.032-74. ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения.

ГОСТ 9.104-79. Покрытия лакокрасочные. Группы условий эксплуатации.

ГОСТ 12.2.003-91. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.3.002-75. Процессы производственные. Общие требования безопасности.

ГОСТ 12.3.003-86. Работы электросварочные. Требования безопасности.

ГОСТ 12.3.004-75. Термическая обработка металлов. Общие требования безопасности.

ГОСТ 12.3.005-75. Работы окрасочные. Общие требования безопасности.

ГОСТ 12.3.009-76. Работы погрузочно-разгрузочные. Общие требования безопасности.

ГОСТ 12.3.010-82. Тара производственная. Требования безопасности при эксплуатации.

ГОСТ 1050-2013 Металлопродукция из калиброванных конструкционных качественных и специальных сталей. Общие технические условия.

ГОСТ 1051-73. Прокат калиброванный. Общие технические условия.

ГОСТ 1497-84. Металлы. Методы испытания на растяжение.

ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений.

ГОСТ 2246-70. Проволока стальная сварочная. Технические условия.

ГОСТ 2284-79. Лента холоднокатаная из углеродистой конструкционной стали. Технические условия.

ГОСТ 2590-2006. Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий.

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики

ГОСТ 3619-89. Котлы паровые стационарные. Типы и основные параметры

ГОСТ 3728-78. Трубы. Метод испытания на изгиб.

ГОСТ 3845-75. Трубы металлические. Метод испытания гидравлическим давлением.

ГОСТ 4543-71. Прокат из легированной конструкционной стали. Технические условия.

ГОСТ 5264-80. Ручная дуговая сварка соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5520-79. Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия.

ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна.

ГОСТ 6032-2003. Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии.

ГОСТ 6533-78. Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры.

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств.

ГОСТ 7417-75. Сталь калиброванная круглая. Сортамент.

ГОСТ 7512-82. Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 7564-97. Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

ГОСТ 8694-75. Трубы. Метод испытания на раздачу.

ГОСТ 8695-75. Трубы. Метод испытания на сплющивание.

ГОСТ 8731-74. Трубы стальные бесшовные горячедеформированные. Технические требования.

ГОСТ 8733-74. Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования.

ГОСТ 9012-59. Металлы. Метод измерения твердости по Бринеллю.

ГОСТ 9087-81. Флюсы сварочные плавленые. Технические условия

ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 9651-84. Металлы. Методы испытаний на растяжение при повышенных температурах.

ГОСТ 10006-80. Трубы металлические. Метод испытания на растяжение.

ГОСТ 10157-79. Аргон газообразный и жидкий. Технические условия.

ГОСТ 10243-75. Сталь. Метод испытаний и оценки макроструктуры.

ГОСТ 12344-2003. Стали легированные и высоколегированные. Методы определения углерода.

ГОСТ 14019-2003. Материалы металлические. Метод испытания на изгиб.

ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 17410-78. Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии.

ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 19040-81. Трубы металлические. Метод испытания на растяжение при повышенных температурах.

ГОСТ 20072-74. Сталь теплоустойчивая. Технические условия.

ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод.

ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля

ГОСТ 23949-80. Электроды вольфрамовые сварочные неплавящиеся. Технические условия.

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля.

ГОСТ 24507-80. Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 26828-86. Изделия машиностроения и приборостроения. Маркировка.

ГОСТ 28269-89. Котлы паровые стационарные большой мощности. Общие технические требования.

ГОСТ 28702-90. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

ГОСТ Р 52222-2004. Флюсы сварочные плавленые для автоматической сварки. Технические условия

ПБ 03-273-99. Правила аттестации сварщиков и специалистов сварочного производства.

РД 03-615-03. Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды.

РД 10-577-03. Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций.

РД-13-03-2006. Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

РД-13-05-2006. Методические рекомендации о порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

РД-13-06-2006. Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

РД 24.982.101-89. Временная противокоррозионная защита изделий котлостроения. Покрытия лакокрасочные консервационные. Технические требования.

РД 03-606-03. Инструкция по визуальному и измерительному контролю.

РД 34.17.302-97. (ОП № 501 ЦД). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения

РД 153-34.1-17.461-00. Методические указания по капиллярному методу контроля сварных соединений, наплавок и основного металла при изготовлении, монтаже, эксплуатации и ремонте оборудования и трубопроводов ТЭС.

РД 153-34.1-003-01 (РТМ-1с). Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования.

РД 2730.940.102-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Общие требования.

РД 2730.940.103-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества.

РТМ 108.004.56-80. Выбор и назначения средств измерения линейных размеров и отклонения от прямолинейности и плоскостности.

ОСТ 24.948.02-99. Флюсы сварочные плавленые для энергомашиностроения. Технические условия.

ОСТ 108.004.101-80. Контроль неразрушающий. Люминесцентный, цветной или люминесцентно-цветной. Методы. Основные положения.

ОСТ 108.004.109-80. Швы сварных соединений энергооборудования АЭС. Методика магнитопорошкового контроля.

ОСТ 108.004.110-87. Соединения сварные оборудования атомных электростанций. Радиографический контроль.

ОСТ 108.030.113-87. Поковки из конструкционной углеродистой и легированной стали для оборудования и трубопроводов тепловых и атомных станций. Технические условия.

ОСТ 108.885.01-96. Трубы для энергетического оборудования. Методика ультразвукового контроля.

ОСТ 108.958.03-96. Поковки стальные для энергетического оборудования. Методика ультразвукового контроля

СТО ЦКТИ 10.003-2007. Трубопроводы пара и горячей воды тепловых станций. Общие технические требования к изготовлению.

СТО ЦКТИ 504.01-2009. Донышки приварные для трубопроводов тепловых станций. Конструкция и размеры.

СТО ЦКТИ 504.02-2009. Донышки приварные для паропроводов тепловых станций. Конструкция и размеры.

СДОС-01-2008. Методические рекомендации о порядке проведения радиационного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

ТУ 14-1-1529-93. Заготовка трубная катаная и кованная для котельных труб. Технические условия.

ТУ 14-3-190-2004. Трубы стальные бесшовные для котельных установок и трубопроводов. Технические условия.

ТУ 14-3Р-55-2001. Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия.

ТУ 14-14-1059-80. Проволока порошковая марки ПП-АН8. Технические условия.

EN 760-1996. Материалы, расходуемые при сварке. Флюсы для дуговой сварки под флюсом. Классификация

EN 10028-1-2. Листовой стальной прокат, работающий под давлением.

EN 10216-1-6. Трубы бесшовные работающие под давлением. Технические условия.

И № 23 СД-80. Инструкция по дефектоскопии гибов трубопроводов из перлитной стали.

ТУ 1310-030-00212179-2007. Трубы бесшовные горячедеформированные механически обработанные из углеродистой и легированных марок стали для трубопроводов ТЭС и АЭС. Технические условия.

ТУ 1301-039-00212179-2010. Трубы бесшовные из углеродистой и легированных сталей, изготовленные методом ЭШВ, для трубопроводов ТЭС и АЭС. Технические условия.

РД 34 10.122-94. Унифицированная методика стилоскопирования деталей и сварных швов энергетических установок.

ГОСТ 427-75. Линейки измерительные металлические. Технические условия.

ГОСТ 19281-2014. Прокат повышенной прочности. Общие технические условия.

ГОСТ Р 52630-2012. Сосуды и аппараты стальные сварные. Общие технические условия.

ГОСТ Р 55614-2013. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

ГОСТ Р 55682-2013 (части 1 ÷ 17). Котлы водотрубные и котельно-вспомогательное оборудование.

ТР ТС 032/2013. Технический регламент таможенного союза. «О безопасности оборудования, работающего под избыточным давлением».

ФНП. Федеральные нормы и правила в области промышленной безопасности. Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением.

(Измененная редакция. Изм. № 1, № 2, № 3, № 5)

3. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

3.1. В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1. опасный производственный объект: согласно Федеральному закону № 116;

3.1.2. предприятие-владелец котла: Предприятие, на балансе которого находится котел и руководство которого несет юридическую, административную и уголовную ответственность за его безопасную эксплуатацию;

3.1.3. расчетный срок службы котла: Срок службы в календарных годах, по истечении которого следует провести экспертное обследование технического состояния основных деталей котла, работающих под давлением, в целях определения допустимости, параметров и условий дальнейшей эксплуатации котла или необходимости его демонтажа. Срок службы должен исчисляться со дня ввода котла в эксплуатацию;

3.1.4. расчетный ресурс котла: Продолжительность эксплуатации котла (элемента), в течение которого изготовитель гарантирует надежность его работы при условии соблюдения режима эксплуатации, указанного в инструкции предприятия-изготовителя, и расчетного числа пусков из холодного и горячего состояния;

3.1.5. парковый ресурс: Наработка однотипных по конструкции, маркам стали и условиям эксплуатации элементов теплоэнергетического оборудования, в пределах которой обеспечивается их безаварийная работа при соблюдении требований действующей нормативной документации;

3.1.6. расчетное давление: Максимальное избыточное давление в детали, на которое производится расчет на прочность при обосновании основных размеров, обеспечивающих надежную работу в течение расчетного ресурса;

3.1.7. разрешенное давление: Максимальное допустимое избыточное давление в котле (элементе), установленное по результатам технического освидетельствования или поверочного расчета на прочность;

3.1.8. рабочее давление котла: Максимальное избыточное давление за котлом (пароперегревателем) при нормальных условиях эксплуатации;

3.1.9. пробное давление: Избыточное давление, при котором должно производиться гидравлическое испытание оборудования или его элементов на прочность и плотность;

3.1.10. расчетная температура стенки: Средняя по толщине температура металла детали, по которой выбирается величина допускаемого напряжения при расчете толщины стенки;

3.1.11. предельная температура стенки: Максимально допустимая температура стенки детали;

3.1.12. сборочная единица: Изделие, составные части которого подлежат соединению между собой сваркой, развальцовкой и другими сборочными операциями;

3.1.13. деталь: Изделие, изготовленное из однородного по наименованию материала без применения сборочных операций;

3.1.14. полуфабрикат: Предмет труда, подлежащий дальнейшей обработке на предприятиях-потребителях;

3.1.15. изделие: Единица промышленной продукции, количество которой может исчисляться в штуках или экземплярах;

3.1.16. фасонная часть (деталь): Деталь или сборочная единица трубопровода или трубной системы, обеспечивающая изменение направления, слияние или деление, расширение или сужение потока рабочей среды;

3.1.17. отвод (колено): Фасонная часть, обеспечивающая изменение направления потока рабочей среды на угол от 15 до 180°;

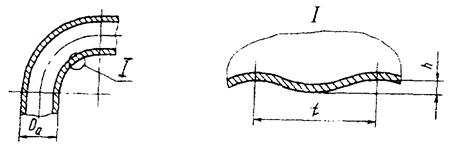

3.1.18. крутоизогнутый отвод (колено): Отвод, изготовленный гибкой радиусом от одного до трех номинальных наружных диаметров трубы:

- типа 1 - крутоизогнутый отвод с прямыми участками;

- типа 2 - крутоизогнутый отвод без прямых участков.

3.1.19. штампосварной отвод (колено): Отвод, изготовленный из трубы или листа с использованием штамповки и сварки;

3.1.20. штампованный отвод (колено): Отвод, изготовленный из трубы штамповкой без применения сварки;

3.1.21. кованый отвод (колено): Отвод, изготовленный из поковки с последующей механической обработкой поверхности;

3.1.22. радиус гиба: Номинальный радиус гиба по нейтральной оси трубы;

3.1.23. тройник: Фасонная деталь или сборочная единица, обеспечивающая слияние или разделение потока рабочей среды;

3.1.24. переход: Фасонная деталь, обеспечивающая расширение или сужение потока рабочей среды;

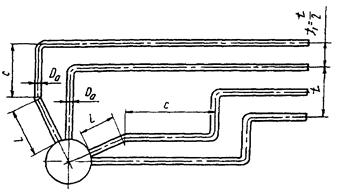

3.1.25. змеевик: Фасонная деталь, обеспечивающая изменение направления потока рабочей среды на угол более 180° или более двух раз на угол 90°;

3.1.26. стыковое сварное соединение: Сварное соединение, в котором свариваемые элементы примыкают друг к другу торцевыми поверхностями и которое включает в себя сварной шов и зону термического влияния;

3.1.27. сварной шов: Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла;

3.1.28. поставочный блок котла: Технологически законченная часть котла, собираемая изготовителем из соединенных между собой сборочных единиц, элементов и деталей, ограниченная по массе и габаритам конструктивными особенностями и условиями транспортирования;

3.1.29. трубный элемент котла: Часть поверхности нагрева, состоящая из гладких, оребрённых или ошипованных труб. К поверхностям нагрева относятся, например, экраны, ширмы, пароперегреватели, экономайзеры;

3.1.30. трубопровод в пределах котла: Трубы (опускные, отводящие, перепускные, подвесные, дистанционирующие) в пределах границ заводской поставки котла;

3.1.31. трубные детали: Трубы прямые и гнутые, отводы, тройники, плоские днища, заглушки, конические переходы, штуцера, фланцы и другие изделия, изготовленные из цельных заготовок без применения сборочных операций;

3.1.32. панель мембранная: Часть экрана котла, изготовленная из сваренных между собой гладких труб с проставками;

3.1.33. пакет змеевиков: Параллельно расположенные змеевики, объединенные общими коллекторами и креплениями;

3.1.34. штуцер: Деталь, предназначенная для присоединения к барабану, коллектору, трубе арматуры, труб контрольно-измерительных приборов и др.;

3.1.35. мелкий штуцер: Штуцер, наружный диаметр которого менее 51 мм;

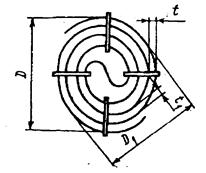

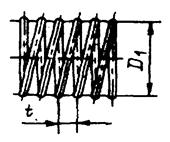

3.1.36. оребренная труба: Труба, имеющая на внешней поверхности поперечные, продольные или спиральные ребра;

3.1.37. партия изделия: Группа изделий одного типоразмера и стали одной марки, термически обработанных по одному режиму;

3.1.38. отвод гнутый: Отвод, изогнутый на специальном оборудовании или приспособлении;

3.1.39. гиб: Криволинейный участок гнутого отвода, гнутой трубы;

3.1.40. образец-свидетель: Образец, используемый для определения состояния материала в процессе изготовления или эксплуатации изделия, изготовленный из того же материала и по той же технологии, что и изделие.

3.1.41. фланжирование: Отбортовка.

(Измененная редакция. Изм. № 1, № 2, № 5)

3.2. В настоящем стандарте применяют следующие сокращения:

СТО - стандарт организации;

ОТК - отдел технического контроля;

НТД - нормативно-техническая документация;

ПТД - производственно-технологическая документация;

ПКД - проектно-конструкторская документация;

НК - неразрушающий контроль;

ВИК - визуальный и измерительный контроль;

РК - радиографический контроль;

УК - ультразвуковой контроль;

УТ - ультразвуковая толщинометрия;

МК - магнитопорошковая дефектоскопия;

ПВК - капиллярный контроль;

ТВЧ - токи высокой частоты;

ТО - термообработка;

3.3. В тексте приняты следующие условные обозначения, представленные в таблице 3.1.

|

Условные обозначения |

Наименование |

Единица измерения |

|

р |

Рабочее давление |

МПа |

|

ph |

Значение пробного давления при гидравлическом испытании |

МПа |

|

Da |

Наружный диаметр коллектора, трубы |

мм |

|

D |

Внутренний диаметр коллектора, трубы |

мм |

|

Da max |

Наибольший наружный диаметр, измеренный в одном сечении |

мм |

|

Da min |

Наименьший наружный диаметр, измеренный в одном сечении |

мм |

|

Ds |

Диаметр контрольного шара |

мм |

|

d, d1, d2 |

Диаметры отверстий |

мм |

|

das, ds |

Наружный и внутренний диаметр штуцера |

мм |

|

l1 |

Расстояние между краем стыкового сварного шва обечайки, днища и центром ближайшего к нему отверстия |

мм |

|

l3 |

Расстояние между краем углового сварного шва приварки штуцера и краем ближайшего стыкового сварного шва обечайки, днища |

мм |

|

lR |

Расстояние между центрами двух соседних отверстий в окружном направлении |

мм |

|

L1 |

Расстояние между осями соседних стыковых сварных швов |

мм |

|

L2 |

Расстояние от начала гиба до оси поперечного сварного шва |

мм |

|

L3 |

Расстояние от наружной поверхности элемента до оси поперечного шва |

мм |

|

R |

Радиус гиба трубы по нейтральной образующей |

мм |

|

tэ |

Шаг труб в экране |

мм |

|

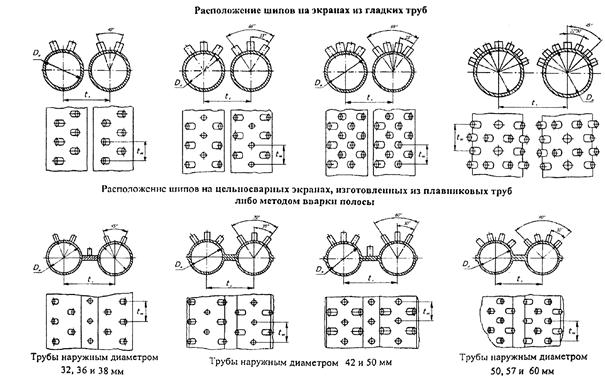

n |

Количество продольных рядов шипов на 1 м трубы |

шт. |

|

m |

Количество шипов на 1 м3 экрана |

шт. |

|

fш |

Плотность шипования экрана |

% |

|

Δ(Da-) |

Минусовой допуск на наружный диаметр трубы |

мм |

|

Δ(S+) |

Плюсовой допуск на толщину стенки трубы |

мм |

|

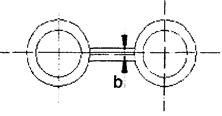

b |

Утонение стенки трубы |

мм |

|

s1 |

Толщина стенки трубы |

мм |

|

ss |

Толщина стенки штуцера |

мм |

(Измененная редакция. Изм. № 1)

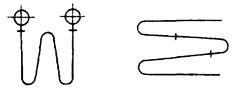

3.4. Условные обозначения допусков форм по ГОСТ 2.308, используемые в настоящем стандарте, представлены в таблице 3.2.

|

Символ |

Название |

|

|

Допуск прямолинейности |

|

|

Допуск круглости |

|

|

Допуск перпендикулярности |

|

|

Допуск соосности |

|

|

Допуск плоскостности |

|

|

Позиционный допуск |

4. ОБЩИЕ ТРЕБОВАНИЯ

4.1. Рассматриваемое оборудование, работающее под давлением, является объектом повышенной опасности и должно быть спроектировано, изготовлено, проконтролировано, оснащено и установлено таким образом, чтобы обеспечить безопасность его эксплуатации в течение расчетного ресурса.

4.2. Изготовитель должен провести аттестацию технологии сварки согласно требованиям РД 03-615.

(Измененная редакция. Изм. № 5)

4.3. Трубные элементы поверхностей нагрева, соединительные трубы в пределах котла и коллекторы котлов должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам предприятия-изготовителя.

Допускается применять трубные элементы поверхностей нагрева, трубопроводов в пределах котла и коллекторы стационарных котлов, изготовленные по требованиям СТО ЦКТИ 10.003-2007.

(Измененная редакция. Изм. № 2)

4.4. Ответственность за правильность конструкции оборудования, выбор материалов, за расчет на прочность изготавливаемого (поставляемого) оборудования, а также за соответствие требованиям настоящего стандарта несет организация, разработавшая проектную или конструкторскую документацию.

Ответственность за соблюдение требований настоящего стандарта при изготовлении котла, за качество изготовления, за его монтаж и эксплуатацию несут организации или предприятия, выполняющие соответствующие работы.

(Измененная редакция. Изм. № 5)

4.5. На общем виде чертежа экрана, ширмы, пароперегревателя, экономайзера и др. элементов должны быть указаны:

- расчетное давление и температура;

- давление гидроиспытания;

- ссылка на таблицу контроля качества сварных соединений (способ сварки, основные и сварочные материалы, термическая обработка и объем контроля сварных соединений).

4.6. Расчет на прочность трубных элементов поверхностей нагрева, трубопроводов в пределах котла и коллекторов должен производиться в соответствии с требованиями РД 10-249, «Теплового расчета котельных агрегатов», «Гидравлического расчета котельных агрегатов.

(Измененная редакция. Изм. № 1)

4.7. Объем поставки трубных элементов, соединительных труб и коллекторов, их комплектность, деление на поставочные блоки и состав блоков для каждого котла должны определяться в соответствии с требованиями технического задания, технических условий или договора и конструкторской документации предприятия-изготовителя.

4.8. На изготовленные элементы предприятие-изготовитель заполняет соответствующий раздел паспорта котла, на элементы, поставляемые как запчасти - заполняет удостоверение о качестве изготовления.

4.9. При изготовлении деталей и сборочных единиц в качестве запасных частей или для реконструкции котлов по согласованию с заказчиком допускается:

- поставлять поковки заготовками без механической обработки и УК с последующим выполнением этих операций заказчиком;

- поставлять змеевики, гнутые трубы и другие трубные элементы с монтажными припусками без механической обработки концов труб;

- поставлять отдельные детали и узлы (штуцера, элементы крепления, элементы труб и т.п.) заготовками без выполнения отдельных технологических операций (приварки к трубным элементам накладок, планок, ушей; окраски и т.п.).

5. ТРЕБОВАНИЯ К КОНСТРУКЦИИ

5.1 Проектирование

5.1.1. Оборудование, работающее под давлением, должно быть спроектировано и изготовлено в соответствии с ТР ТС 032/2013 и ФНП и настоящего стандарта.

(Измененная редакция. Изм. № 5)

5.1.2. В техническом задании на проектирование оборудования заказчиком должен быть оговорен расчетный или назначенный срок службы, расчетный ресурс, а также количество пусков-остановов, если оборудование будет работать в маневренном режиме. В том случае, если это не было оговорено, конструкторская организация принимает расчетный ресурс работающих под давлением элементов котла с расчетной температурой соответствующей области ползучести, не менее:

- для поверхностей нагрева и выходных коллекторов пароперегревателя - 100 тыс. ч;

- для остальных элементов - 200 тыс. ч.

Если оборудование будет работать в маневренном режиме и для эксплуатации характерно циклическое изменение нагрузки, то производится оценка количества пусков-остановов и циклов изменения нагрузки за весь срок службы.

Если оборудование будет работать со средой, вызывающей коррозию металла, то необходимо уменьшить срок службы, с учетом скорости коррозии. Это требование и скорость коррозии должны быть изложены в заказе (исходные данные).

5.2. Конструкция

5.2.1. Общие требования

5.2.1.1. Конструкция оборудования и его частей должна обеспечивать надежность и безопасность эксплуатации на расчетных параметрах в течение назначенного срока службы, быть технологичной, надежной, предусматривать возможность осмотра, очистки, промывки, продувки и ремонта, а также проведения всех контрольных и технологических операций, предусмотренных технической документацией.

5.2.1.2. Конструкция элементов, обогреваемых пламенем или горячими газами, должна обеспечивать надежное охлаждение стенок до расчетной температуры.

5.2.1.3. Все нагретые части элементов оборудования на участках, доступных во время работы обслуживающему персоналу, должны быть закрыты изоляцией, обеспечивающей температуру наружной поверхности не более 55 °С при температуре окружающей среды не более 25 °С.

5.2.1.4. Изготовление трубных деталей (отводов, тройников, переходов, штуцеров, донышек) - должно производиться с учетом рекомендаций стандартов организации на конструкцию и размеры деталей и сборочных единиц для трубопроводов тепловых станций по чертежам предприятия-изготовителя котла.

(Введен дополнительно. Изм. № 1)

5.2.1.5. Изготовление переходов должно соответствовать требованиям подраздела 10.3 СТО ЦКТИ 10.003.

(Введен дополнительно. Изм. № 4)

5.2.2. Требования к конструкции коллекторов

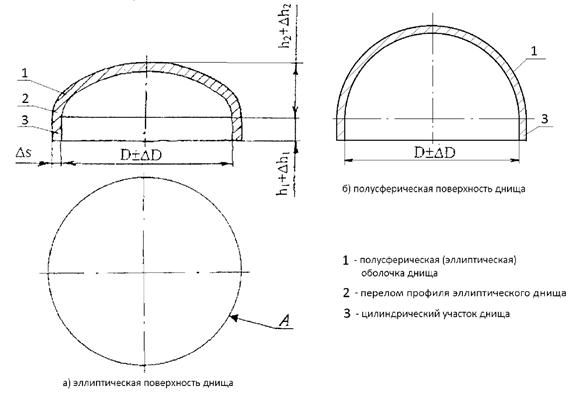

5.2.2.1. В коллекторах могут применяться эллиптические, полусферические или плоские днища и донышки.

Эллиптические днища должны иметь высоту выпуклой части, измеряемую от внутренней поверхности, не менее 0,2 внутреннего диаметра днища.

Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Плоские донышки для трубопроводов (по СТО ЦКТИ 504.01 и СТО ЦКТИ 504.02) и коллекторов должны удовлетворять требованиям конструкторской документации предприятия-изготовителя.

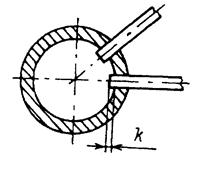

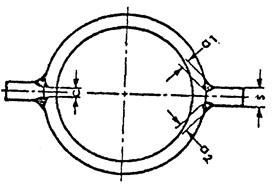

5.2.2.2. На кольцевых коллекторах котлов с давлением до 4 МПа при R/Da ≤ 3,5 отверстия разрешается располагать только на средней линии гиба. При R/Da > 3,5 отверстия допускается располагать по всей окружности поперечного сечения трубы коллектора.

5.2.2.3. Глубина гнезда, растачиваемого в отверстиях коллектора (в том числе и в укрепленных отверстиях) под штуцер или трубу, не должны превышать 30 % номинальной толщины стенки, к которой приваривается штуцер или труба. При условии полного проплавления толщины стенки штуцера и заполнения гнезда наплавленным металлом глубина гнезда допускается свыше 30 % номинальной толщины стенки коллектора.

5.2.2.4. Установка и приварка к коллекторам опор и других деталей крепления, включая детали крепления упаковочных каркасов, должны производиться в соответствии с требованиями чертежей и технической документации предприятия-изготовителя.

5.2.2.5. Для осмотра внутренней поверхности коллекторов с внутренним диаметром более 150 мм должны быть предусмотрены смотровые отверстия (лючки) эллиптической или круглой формы с внутренним диаметром не менее 80 мм. Вместо указанных выше лючков разрешается применение приварных штуцеров круглого сечения, заглушаемых приварным донышком, отрезаемым при осмотре.

Смотровые штуцера могут устанавливаться либо на днищах коллекторов, либо на поверхности коллектора в удобном для проведения осмотра месте, определяемом конструктором. При необходимости высота цилиндрической части смотрового штуцера согласовывается с заказчиком.

В некоторых конструкциях допускается не устанавливать лючки и штуцера, если к коллектору присоединены трубы наружным диаметром не менее 50 мм, расположенные так, что после их отрезки возможен доступ для осмотра внутреннего пространства коллектора. Для паровых котлов III категории, как исключение, возможно применение смотровых штуцеров с фланцевыми заглушками, но при этом должна быть обеспечена безопасность обслуживающего персонала котла и согласована с заказчиком.

Штуцера с фланцевыми заглушками разрешается устанавливать на днищах коллекторов только водогрейных котлов.

(Измененная редакция. Изм. № 4)

5.2.2.6. Количество проведенных осмотров через один смотровой штуцер определяется длиной оставшейся части штуцера. Минимальная длина штуцера должна быть не менее 85 мм, после чего штуцер подлежит удалению и замене на новый в соответствии с требованиями РД 153-34.1-003-01.

5.2.2.7. Коллекторы, изготавливаемые из двух и более частей сваркой встык, после сварки подлежат приемке техническим контролем и только после этого допускаются к дальнейшей обработке.

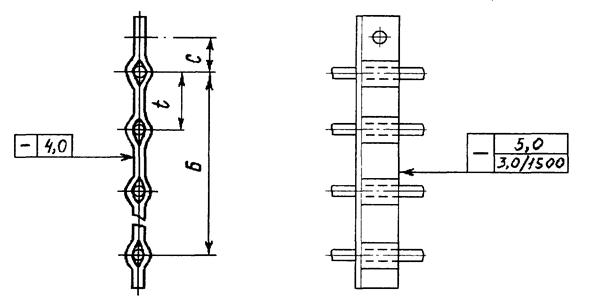

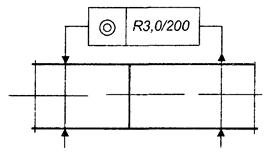

5.2.3. Расстояние между отверстиями

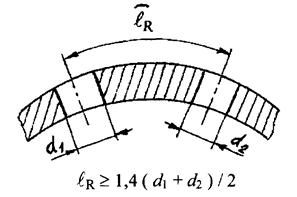

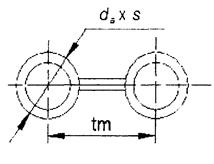

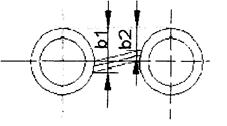

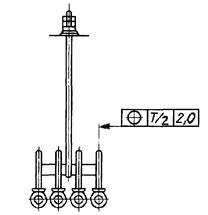

5.2.3.1. Расстояние между центрами двух соседних отверстий в коллекторах и трубах по наружной поверхности должно быть не менее 1,4 расчетного диаметра отверстия или 1,4 полусумм расчетных диаметров отверстий, если диаметры различны (рисунок 5.1).

При расположении отверстий в один продольный или поперечный ряд допускается указанное расстояние уменьшить до 1,3 диаметра.

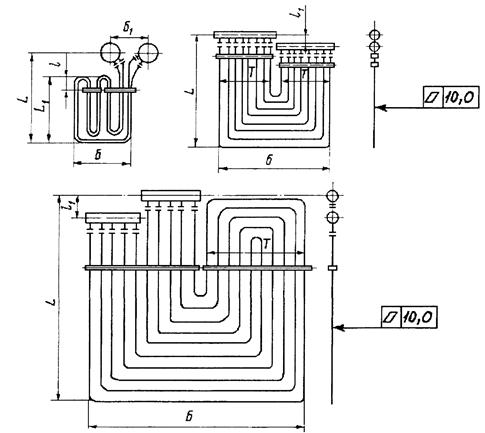

Рисунок 5.1

Расстояние между кромками двух отверстий на внутренней поверхности коллектора или днища должно быть не менее 5 мм.

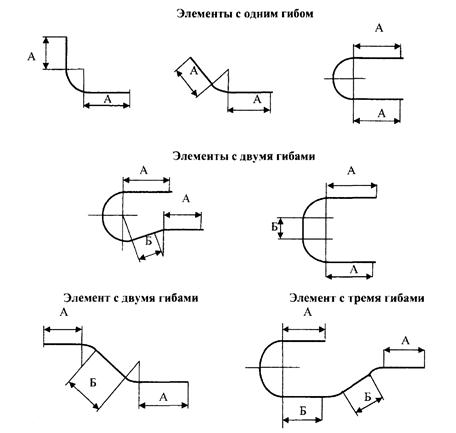

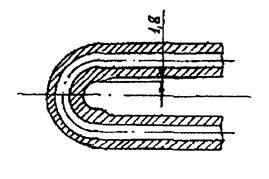

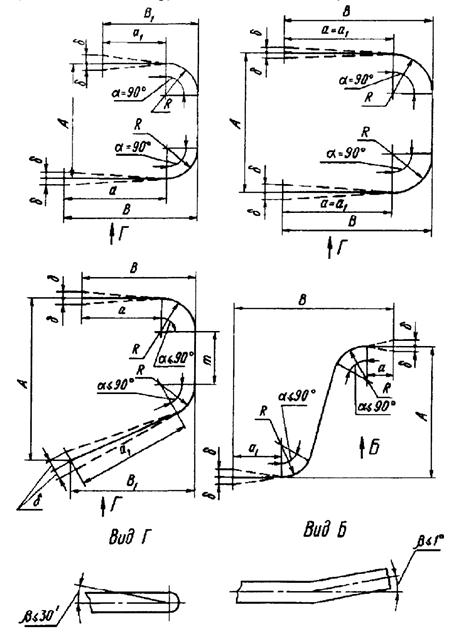

5.2.4. Криволинейные элементы

5.2.4.1. Радиус гиба R криволинейных участков труб наружным диаметром Da более 60 мм рекомендуется принимать не менее двукратного наружного диаметра трубы (R/Da ≥ 2,0).

Для труб наружным диаметром 60 мм и менее в зависимости от метода гибки относительные радиусы гиба R/Da рекомендуется принимать:

- R/Da ≥1,7 - при холодной гибке;

- 1,7 ≥ R/Da ≥ 1,0 - при холодной гибке с осевым поджатием или горячей гибке с осевым поджатием (гибка с применением ТВЧ);

- 0,8 ≥ R/Da ≥ 0,5 - при горячей подгибке предварительно согнутых колен.

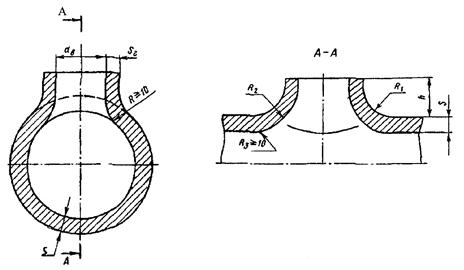

5.2.5. Тройниковые соединения

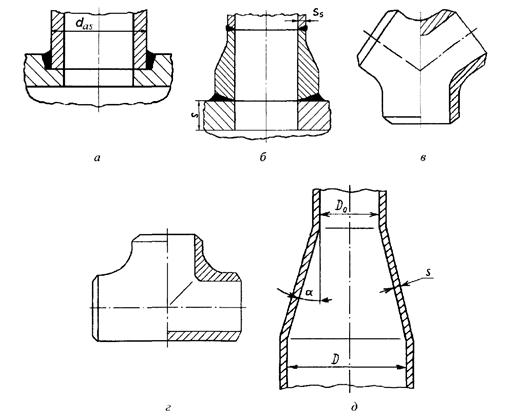

5.2.5.1. Для штуцерных и тройниковых соединений допускается применение:

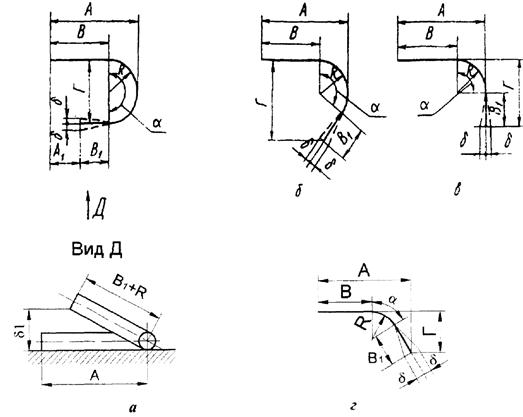

- соединения труб поверхностей нагрева (внутренним диаметром до 100 мм) с коллектором или трубопроводом (рисунок 5.2 а);

- усиленного штуцера при присоединении к коллектору (рисунок 5.2 б);

- тройниковых соединений (рисунок 5.2 в, г).

Рисунок 5.2

где: D - внутренний диаметр большего основания конического перехода, мм;

α - угол конусности, равный половине угла у вершины конического перехода, градус.

5.2.6. Переходы

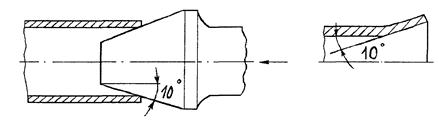

5.2.6.1. Переходы и трубы с подкатанными концами могут быть изготовлены штамповкой, точением, методом подкатки или осадки трубной заготовки в торец. Переходы могут быть изготовлены ковкой или вальцеванием из листа. Угол конусности должен быть не более 30°.

(Измененная редакция. Изм. № 1)

5.2.6.2. При угле конусности α ≥ 15° (рисунок 5.2 д) по концам конического перехода, приваренного к трубопроводу 1 категории безопасности, рекомендуется обеспечить цилиндрические участки длиной не менее двукратной толщины стенки перехода.

5.2.6.3. Сопряжение конической и цилиндрической частей по внутренней и наружной поверхностям конического перехода, выполняемые механической обработкой, должны быть плавными (по радиусу не менее 3 мм), за исключением переходов от конической к меньшей цилиндрической части по внутренней поверхности и от конической к большей цилиндрической части по наружной поверхности.

5.2.7. Сварные соединения

5.2.7.1. Конструкция и расположение сварных швов должны обеспечивать:

а) возможность выполнения сварных соединений с соблюдением всех установленных требований по сварке в технической документации;

б) доступность проведения контроля качества сварных соединений предусмотренными для них методами;

в) возможность выполнения ремонта сварных соединений с последующей термообработкой и контролем, если они предусмотрены стандартом.

5.2.7.2. Угловые сварные соединения с неполным проплавлением (с конструктивным зазором) допускается применять для труб поверхностей нагрева с внутренним диаметром не более 100 мм, привариваемым к коллекторам.

5.2.7.3. Сварные стыковые соединения труб поверхностей нагрева не должны располагаться на гибах и в местах приварки деталей жесткости и креплений.

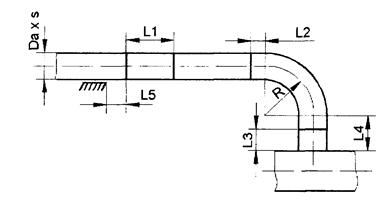

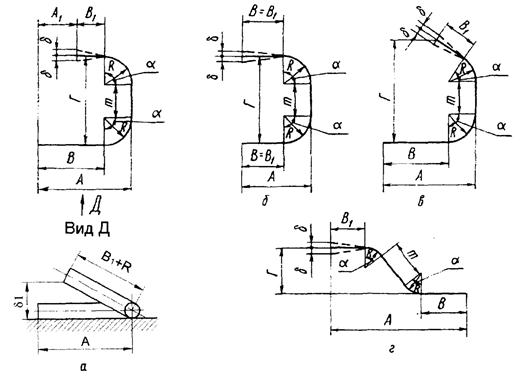

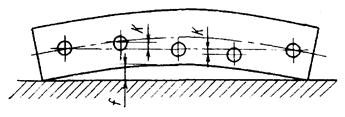

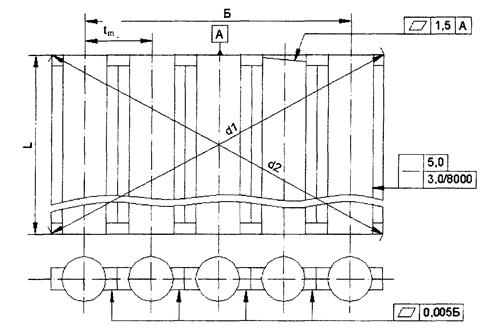

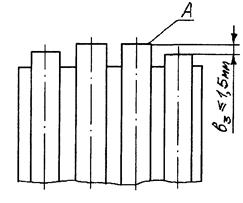

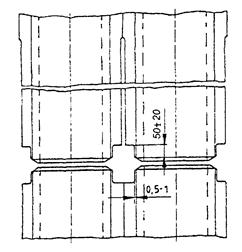

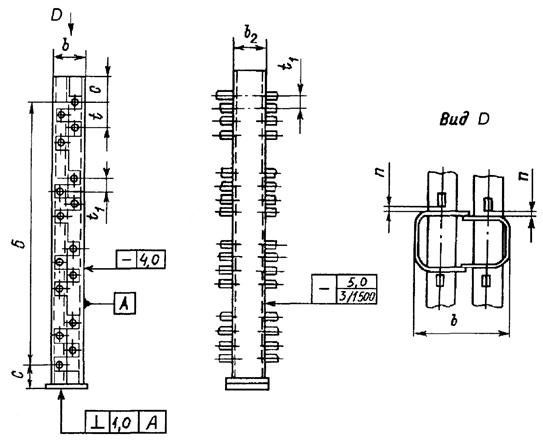

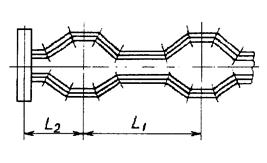

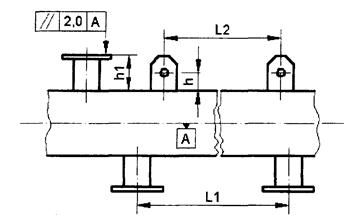

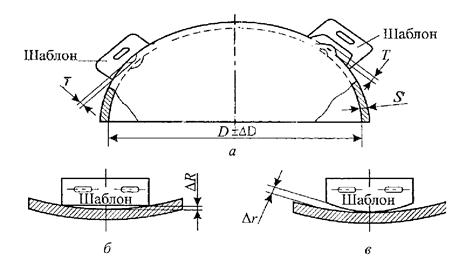

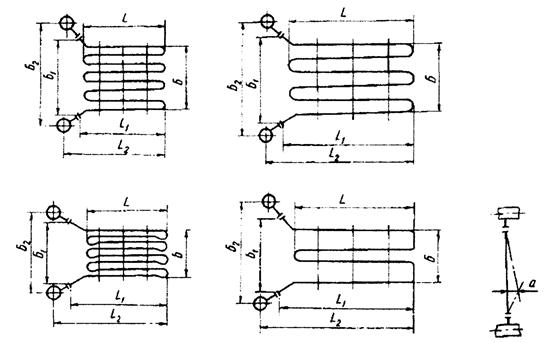

5.2.7.4. Расположение поперечных сварных швов на трубах (рисунок 5.3) должно отвечать следующим требованиям:

- минимальное расстояние между осями швов соседних несопрягаемых стыковых сварных соединений (поперечных, продольных, меридиональных, хордовых и др.) должно быть не менее номинальной толщины свариваемых деталей, но не менее L1 = 100 мм при толщине стенки более 8 мм и не менее 50 мм при толщине стенки 8 мм и менее;

Рисунок 5.3

- расстояние от начала гиба до оси поперечного шва L2

(за исключением приварки крутоизогнутых отводов типа 2 и штампованных отводов),

а также от наружной поверхности элемента (коллектора, трубы) до оси поперечного

шва L3 или до начала гиба L4 при наружном

диаметре Da до 100 мм должно быть не менее Da,

но не менее 50 мм, а при Da более 100 мм не менее ![]() , но не менее 100 мм;

, но не менее 100 мм;

- расстояние от кромки стойки L5 (опоры, подвески и любой детали, поддерживающей трубу или коллектор, но не препятствующей перемещению их вдоль оси) до края стыка не должно быть менее 50 мм (с учетом теплового расширения). В отдельных случаях, если это допускается конструкцией и условиями теплового расширения, расстояние до края стыка не должно быть менее 20 мм, при этом конструкция и расположение стоек должны обеспечивать возможность осмотра в процессе эксплуатации сварных стыков трубных элементов с внешней стороны. Сварные швы под стойками не допускаются.

При контактной сварке гнутых элементов прямой участок должен быть не менее длины захватов контактной машины. Допускается производить приварку крутоизогнутых (с радиусом гиба не менее наружного диаметра трубы) и штампосварных отводов без прямого участка.

(Измененная редакция. Изм. № 2)

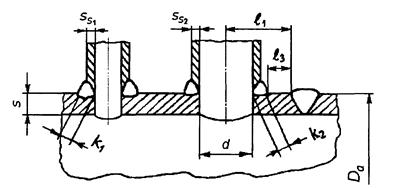

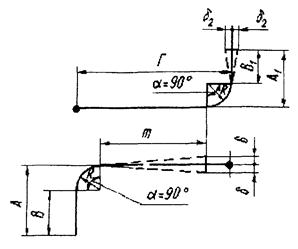

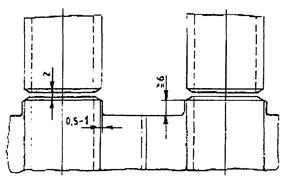

5.2.7.5. Расстояние l1 между краем стыкового сварного шва коллектора, трубопровода и центром ближайшего к нему отверстия должно быть не менее 0,9 диаметра отверстия при одновременном соблюдении требований п. 5.2.7.7 (см. рисунок 5.4).

Допускается располагать отверстия для приварки труб или штуцеров на стыковых сварных соединениях и на расстоянии от них менее 0,9 диаметра отверстия при выполнении следующих условий:

а) до расточки отверстий сварные соединения должны быть

подвергнуты радиографическому или ультразвуковому контролю на участке отверстий

с припуском не менее ![]() , но не менее 100 мм в каждую сторону

сварного шва;

, но не менее 100 мм в каждую сторону

сварного шва;

б) расчетный ресурс эксплуатации должен быть обоснован

поверочным расчетом на прочность. Расчеты допускается не производить, если расстояние

между кромками отверстий, расположенных в продольном шве, не менее ![]() , а для отверстий в кольцевом

(поперечном) шве - не менее

, а для отверстий в кольцевом

(поперечном) шве - не менее ![]() .

.

Допускается располагать отверстия под развальцовку труб на стыковых (кольцевых) сварных соединениях при условии, что сварной шов на длине, подлежащей обработке, будет подвергнут неразрушающему контролю в соответствии с разделом 18 настоящего стандарта.

(Измененная редакция. Изм. № 5)

5.2.7.6. (Исключен. Изм. № 1)

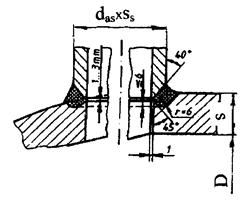

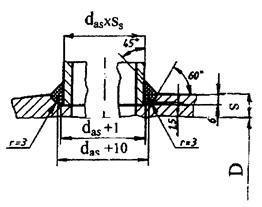

5.2.7.7. Расстояние l3 между краем углового сварного шва приварки штуцера, трубы и краем ближайшего стыкового сварного шва коллектора, трубопровода должно быть не меньше трехкратной толщины стенки в зоне шва привариваемой детали (рисунок 5.4). В любом случае расстояние l3 должно обеспечивать контроледоступность, выполнение ремонтных работ и местной термообработки.

(Измененная редакция. Изм. № 3)

5.2.7.8. (Исключен. Изм. № 1)

l3 ≥ max (3k2; 3ss2); l1 ≥ 0,9d; (ss2 > ss1; k2 > k1)

Рисунок 5.4

Таблица 6.4 (Исключена. Изм. № 1)

6. ТРЕБОВАНИЯ К ОСНОВНЫМ И СВАРОЧНЫМ МАТЕРИАЛАМ И ПОЛУФАБРИКАТАМ

6.1. Контроль основных материалов и полуфабрикатов

6.1.1. Материалы для изготовления трубных элементов котлов выбираются разработчиком в соответствии с требованиями ГОСТ Р 55682.2 (Приложение А), с учетом параметров внутренней и внешней среды, в зависимости от категории безопасности изготавливаемого оборудования.

(Измененная редакция. Изм. № 5)

6.1.2. К производству допускаются материалы и полуфабрикаты, прошедшие подготовку и контроль в соответствии с требованиями ГОСТ Р 55682.2 и по которым служба технического контроля предприятия-изготовителя дала заключение о возможности их использования.

(Измененная редакция. Изм. № 5)

6.1.3. Поковки для коллекторов и груб соединительных в пределах котла должны быть изготовлены из углеродистой, легированной, хромистой и хромоникелевой аустенитной стали марок, предусмотренных настоящим стандартом, и должны удовлетворять требованиям ГОСТ 8479 (группы IV и V), ОСТ 108.030.113 и ТУ 14-1-1529 и методам УК по ГОСТ 24507 и ОСТ 108.958.03.

Мелкие фасонные детали, работающие под давлением, допускается изготавливать методом холодной механической обработки из круглого проката наружным диаметром до 80 мм. Для полых круглых деталей с толщиной стенки не более 40 мм и длиной до 200 мм допускается использование круглого проката наружным диаметром не более 160 мм.

Листовой прокат толщиной более 20 мм, предназначенный для деталей котла при рабочем давлении более 6,4 МПа, а также листы толщиной более 60 мм должны подвергаться НК методом УК по ГОСТ 22727.

(Измененная редакция. Изм. № 1, № 3)

6.1.4. Гладкие трубы, идущие на изготовление экранов, мембранных панелей и конвективных поверхностей нагрева, должны быть термически обработаны и соответствовать требованиям технических условий на изготовление и поставку таких труб - ТУ 14-3Р-55, ТУ 14-3-190, а также других НД.

Для изготовления панелей используются бесшовные трубы из сталей марок 20, 20ПВ, 15ХМ, 12Х1МФ по ТУ 14-3Р-55, 10CrMo9-10, 13CrMo4-5 по EN 10216.

Полосы (проставки) должны быть термически обработанными и могут быть изготовлены из сталей марок 20 ГОСТ 1050, 12ХМ ГОСТ 5520, 15ХМ ГОСТ 4543, 12Х1МФ ГОСТ 20072, а также P265GH, 13CrMo4-5, 10CrMo9-10 по EN 10028, 09Г2С по ГОСТ 19281.

|

Вид испытаний и контроля бесшовных труб для изготовления поверхностей нагрева |

Объем испытаний и контроля |

||

|

группа изделий оборудования |

|||

|

I |

II |

III |

|

|

Визуальный контроль качества поверхности труб по РД 03-606, ТУ 14-3Р-55 |

+ |

+ |

+ |

|

Измерительный контроль: наружный диаметр, толщина стенки, кривизна, овальность по РД 03-606, ТУ 14-3Р-55 |

+ |

+ |

+ |

|

Контроль химического состава по ГОСТ 12344 и др. |

+ |

+ |

+ |

|

Испытание на растяжение при комнатной температуре σВ, σ0,2, δ по ГОСТ 10006 |

+ |

+ |

+ |

|

Технологические испытания: изгиб, раздача, сплющивание по ГОСТ 8695, ГОСТ 8694, ГОСТ 3728, ГОСТ 14019 |

+ |

+ |

+ |

|

Контроль микроструктуры сталей по ТУ 14-3Р-55 |

+ |

+ |

- |

|

Испытание на растяжение при повышенных температурах σ0,2 по ГОСТ 9651 |

+ |

+ |

+ (для t > 150 °С) |

|

УК на выявление продольных дефектов по ТУ 14-3Р-55 |

+ |

+ |

+ |

(Измененная редакция. Изм. № 5)

Предельно допустимые температуры по окалинообразованию:

- сталь 20, P265GH - 500 °С;

- сталь 12ХМ, 13СrМо4-5 - 540 °С;

-сталь 15ХМ - 550 °С.

-сталь 12Х1МФ - 585 °С;

- сталь 10СrМо9-10 - 580 °С.

Допускается применение материалов, не указанных в Приложении А ГОСТ Р 55682.2, если их применение предусмотрено международными стандартами на аналогичные изделия.

(Измененная редакция. Изм. № 1, № 2, № 5)

6.1.5. Материал для изготовления шипов на трубах экранов, в том числе мембранных, должен выбираться в зависимости от типа топки (с твердым, жидким) шлакоудалением и рабочих параметров пара из сталей марок 10, 20, 12Х1МФ по ГОСТ 7417 и ГОСТ 1051, 03Х8СЮЦ по ГОСТ 2590.

(Измененная редакция. Изм. № 1)

6.1.6. Каждая партия труб, полос, поковок, штамповок должна поставляться с сертификатами, подтверждающими соответствие материалов действующим стандартам и техническим условиям, а также дополнительным требованиям, оговоренным при заказе.

При проведении входного контроля предприятием-изготовителем котлов должно быть проверено наличие в сопроводительных документах всех необходимых данных, подтверждающих качество материалов и соответствие их заказу, наличие маркировки и клеймения, и дано заключение о возможности запуска их в производство.

|

Вид испытаний и контроля труб для коллекторов и трубопроводов |

Объем испытаний и контроля |

||

|

группа изделий оборудования |

|||

|

I |

II |

III |

|

|

Визуальный контроль качества поверхности труб по РД 03-606 |

+ |

+ |

+ |

|

Измерительный контроль: наружный диаметр, толщина стенки, разностенность, кривизна, овальность по РД 03-606, ТУ 14-3Р-55 |

+ |

+ |

+ |

|

Контроль химического состава по ГОСТ 12344 и др. |

+ |

+ |

+ |

|

Испытание на растяжение при комнатной температуре σВ, σ0,2, δ, ψ по ГОСТ 10006 |

+ |

+ |

+ |

|

Испытание на ударный изгиб при комнатной температуре по ГОСТ 9454 |

+ |

+ |

- |

|

Технологические испытания: сплющивание или изгиб по ГОСТ 8695, ГОСТ 3728, ГОСТ 14019 |

+ |

+ |

+ |

|

Контроль микроструктуры сталей по ТУ 14-3Р-55 |

+ |

+ |

- |

|

Контроль макроструктуры по ГОСТ 10243 |

+ |

- |

- |

|

Испытание на растяжение при повышенных температурах σ0,2 по ГОСТ 9651 |

+ |

+ |

- |

|

УК на выявление продольных дефектов по ТУ 14-3Р-55 |

+ |

- |

- |

|

Испытание гидравлическим давлением по ГОСТ 3845 |

- |

+ |

+ |

|

Испытание на твердость по ГОСТ 9012 |

+ |

- |

- |

|

УК на выявление дефектов типа «расслоение» для горячепрессованных редуцированных труб, изготовленных из непрерывно литой заготовки по ТУ 14-3Р-55 |

+ |

+ |

|

|

Контроль загрязненности неметаллическими включениями по ГОСТ 1778 |

+ |

- |

- |

(Измененная редакция. Изм. № 1, № 2, № 5)

6.1.7. Вид и объем испытаний и контроля бесшовных труб для изготовления элементов поверхностей нагрева, коллекторов, трубопроводов и гибов в зависимости от категории безопасности оборудования представлены в таблицах 6.1, 6.2 и 6.3.

Для котлов, работающих под давлением до 4,0 МПа включительно (III категория безопасности), для труб коллекторов, трубопроводов и труб для изготовления гибов допускаются к производству трубы только прошедшие гидроиспытания без проведения УК.

Гидроиспытание допускается не проводить при условии 100 % УК трубы.

Результаты химического анализа, механических свойств, технологических испытаний и др. должны соответствовать данным, представленным в нормативной документации.

Размеры труб (диаметр, толщина стенки, овальность) и допуски на них должны соответствовать нормативным документам - ТУ 14-3Р-55, ТУ 14-3-190, ГОСТ 8731 и ГОСТ 8733.

(Измененная редакция. Изм. № 1)

|

Вид испытаний и контроля труб для изготовления гибов |

Объем испытаний и контроля |

||

|

группа изделий оборудования |

|||

|

I |

II |

III |

|

|

Визуальный контроль качества поверхности труб по РД 03-606, ТУ 14-3Р-55 |

+ |

+ |

+ |

|

Измерительный контроль: наружный диаметр, толщина стенки, разностенность, кривизна, овальность по РД 03-606, ТУ 14-3Р-55 |

+ |

+ |

+ |

|

Контроль химического состава по ГОСТ 12344 |

+ |

+ |

+ |

|

Испытание на растяжение при комнатной температуре σВ, σ0,2, δ по ГОСТ 10006 |

+ |

+ |

+ |

|

Испытание на ударный изгиб при комнатной температуре и при пониженной температуре по ГОСТ 9454 |

+ |

+ |

- |

|

Технологические испытания: сплющивание, раздача или изгиб по ГОСТ 8695, ГОСТ 8694, ГОСТ 3728, ГОСТ 14019 |

+ |

+ |

+ |

|

Контроль микроструктуры сталей по ТУ 14-3Р-55 |

+ |

+ |

- |

|

Контроль макроструктуры по ГОСТ 10243 |

+ |

- |

- |

|

Испытание на растяжение при повышенных температурах σ0,2 по ГОСТ 9651 |

+ |

+ |

+ |

|

Контроль загрязненности неметаллическими включениями по ГОСТ 1778 |

+ |

- |

- |

|

УК на выявление продольных дефектов по более жестким нормам ТУ 14-3Р-55 (по требованию заказчика) |

+ |

- |

- |

|

УК на выявление дефектов типа «расслоение» по ТУ 14-3Р-55 (по требованию заказчика) |

+ |

+ |

- |

|

УК на выявление продольных и поперечных дефектов для труб Dа/s ≥ 5 по ТУ 14-3Р-55 (по требованию заказчика) |

+ |

+ |

- |

|

Электромагнитный или вихретоковый контроль на выявление поверхностных и сквозных дефектов по ТУ 14-3Р-55 (по дополнительному требованию заказчика) |

+ |

- |

- |

|

Измерение толщины стенки труб с помощью УТ по ГОСТ 17410 |

+ |

- |

- |

|

Испытание гидравлическим давлением (при отсутствии 100 % УК или иного равноценного неразрушающего контроля) по ГОСТ 3845 |

- |

+ |

+ |

(Измененная редакция. Изм. № 1, № 2, № 5)

Таблица 6.4 (Исключена. Изм. № 1)

6.2. Контроль сварочных материалов

6.2.1. Сварочные материалы должны выбираться в зависимости от марок сталей, методов сварки и типов сварных соединений.

6.2.2. Сварочные материалы до запуска в производство должны пройти входной контроль и проверку на соответствие их поставки и хранения требованиям ГОСТ 2246, ГОСТ 9467, и ГОСТ 9087 с получением положительного заключения службы технического контроля о допустимости их использования.

Входной контроль должен производиться по специальной производственной инструкции, разработанной в соответствии с ГОСТ 24297 и ГОСТ Р 55682.6 (пункт 10.1).

Результаты контроля каждой партии сварочных материалов должны быть оформлены соответствующей отчетной документацией.

(Измененная редакция. Изм. № 5)

6.2.3. Каждая партия сварочных материалов должна иметь сертификат с указанием всех необходимых данных, предусмотренных требованиями ГОСТ 2246, ГОСТ 9467, ГОСТ 23949 или технических условий.

6.2.4. Каждая партия сварочных материалов, независимо от наличия сертификата, должна быть проверена на сварочно-технологические свойства и на соответствие содержания легирующих элементов в наплавленном металле, выполненном легированными электродами, требованиям стандартов или технических условий, что должно быть подтверждено документом предприятия-изготовителя.

6.2.5. Механические испытания проводятся при входном контроле сварочных материалов, используемых для сварки под флюсом.

6.2.6. Перед запуском в производство предприятие-изготовитель обязано проверить каждую бухту сварочной проволоки стилоскопированием на соответствие сертификату. При этом легированная сварочная проволока проверяется на наличие легирующих элементов, а углеродистая на отсутствие легирующих элементов. После намотки на сварочные кассеты должно быть проведено повторное стилоскопирование начала и конца проволоки на кассете.

6.2.7. В случае отсутствия сертификата или выявления несоответствия при стилоскопировании проводится полный химический анализ сварочных материалов, по результатам которого оформляется сертификат.

6.2.8. (Исключен. Изм. № 1)

7. ТРЕБОВАНИЯ ПО ПОДГОТОВКЕ МАТЕРИАЛОВ К ЗАПУСКУ В ПРОИЗВОДСТВО

7.1. До запуска в производство материалы должны храниться на специализированных складах или эстакадах. Все металлургические полуфабрикаты (трубы, поковки и штамповки) при хранении должны быть рассортированы по размерам и маркам стали. Трубы должны быть уложены на стеллажи, обеспечивающие отсутствие остаточных деформаций.

Торцы труб для изготовления поверхностей нагрева должны быть закрыты предохранительными колпачками или заглушками. Трубы из стали аустенитного класса должны храниться на специальных стеллажах, ограждающих их от механических повреждений.

Сварочные материалы должны храниться в соответствии с требованиями ГОСТ 2246, ГОСТ 9466, ГОСТ 9087, ГОСТ 10157, паспорта или технических условии на данную марку электродов, флюса, сварочную проволоку и газы.

7.2. В подготовку материалов к запуску в производство, предусмотренную технологическим процессом, принятым на предприятии-изготовителе, должны входить следующие основные операции:

- сличения маркировки материала с данными сертификата;

- визуальный и измерительный контроль труб;

- контроль неразрушающими методами;

- стилоскопирование (для легированных сталей);

- рассортировка.

Объем и методы входного контроля должны устанавливаться предприятием-изготовителем котла, с учетом качества поставленных материалов.

7.3. Трубы должны быть очищены от окалины, коррозии, масла и других загрязнений в соответствии с требованиями входного контроля по ГОСТ 24297.

Не допускается применение дробеструйной очистки труб и проката из стали аустенитного класса.

7.4. При осмотре и измерении должны проверяться размеры, форма и качество поверхности материала и соответствие его требованиям стандартов и технических условий.

Трубы после очистки должны подвергаться наружному визуальному и измерительному контролю, а при выявлении дефектов поверхности контролироваться с применением лупы четырех - семикратного увеличения.

Толщина стенки трубы в местах удаления дефектов не должна выходить за пределы минимально допустимого значения.

7.5. Для котлов на рабочее давление более 6,4 МПа и для отдельных трубных элементов (независимо от давления в котле), работающих при температуре 540 °С и более, должны применяться трубы, подвергнутые сплошному неразрушающему контролю предприятием-изготовителем труб.

7.6. Поковки и листы, предназначенные для изготовления плоских днищ для коллекторов, не прошедшие контроль на предприятии-изготовителе, должны подвергаться неразрушающему контролю по инструкции предприятия-изготовителя котлов.

7.7. Металлургические полуфабрикаты из легированных и высоколегированных сталей должны быть подвергнуты сплошному контролю стилоскопированием. Ставится клеймо стилоскописта.

7.8. Предприятие-изготовитель котла должно проконтролировать состояние и качество маркировки поставляемых материалов и при необходимости восстановить маркировку в соответствии с требованиями стандартов и технических условий.

8. ТРЕБОВАНИЯ К РЕЗКЕ, РАЗМЕТКЕ И МАРКИРОВКЕ ЗАГОТОВОК

8.1. Все поступающие на производство (или на монтажную площадку) блоки, трубы и детали должны быть до начала сборки проверены службой ОТК на наличие клейм и маркировки. При отсутствии клейм, маркировки или сертификатов трубы и детали к дальнейшему использованию не допускаются.

8.2. Резка труб на заготовки должна производиться механическим способом. Допускается газовая резка труб из углеродистых и легированных сталей перлитного класса, а также кислородно-флюсовая или плазменно-дуговая резка труб из сталей аустенитного класса. После тепловой резки труб из сталей , склонных к подкалке, должна производиться проточка концов для удаления подкаленной зоны на длине, указанной в инструкции предприятия-изготовителя.

8.3. Газовую резку труб из хромомолибденовых и хромомолибденованадиевых сталей со стенкой толщиной более 12 мм при температуре окружающего воздуха ниже 0 °С следует производить с предварительным подогревом до 200 °С и медленным охлаждением под слоем теплоизолирующего материала.

8.4. При отрезании части трубы наружным диаметром более 76 мм, проката или поковки на оставшейся части должна быть сохранена или восстановлена маркировка в соответствии с требованиями инструкции предприятия-изготовителя.

Трубы для поверхностей нагрева с наружным диаметром 76 мм и менее допускается маркировать по инструкции предприятия-изготовителя котлов несмываемой краской, однозначно определяющей марку стали, одной продольной полосой по всей длине трубы.

9. РЕЗКА И МЕХАНИЧЕСКАЯ ОБРАБОТКА КОНЦОВ ТРУБ, ОБЖАТИЕ И РАЗДАЧА ТРУБ

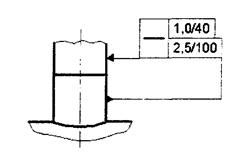

9.1. Обрезка торцов труб

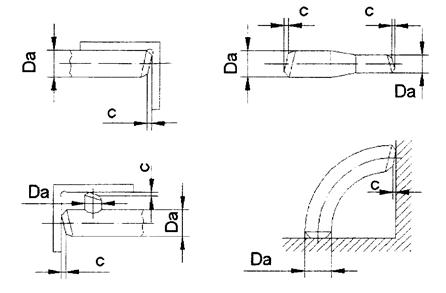

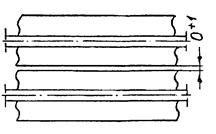

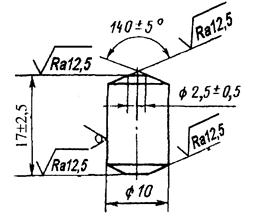

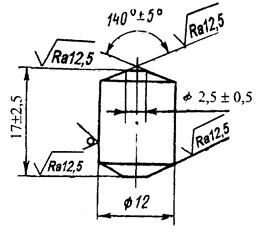

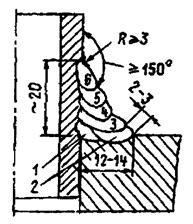

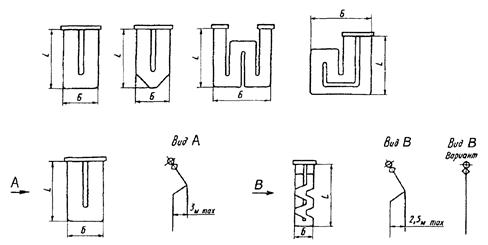

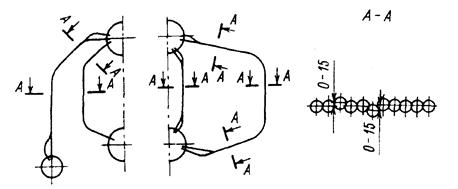

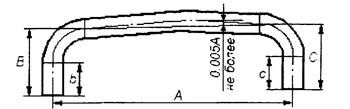

9.1.1. Торцы труб, подлежащие контактной или аргонодуговой сварке, должны быть обработаны механическим способом перпендикулярно к оси трубы (рисунок 9.1).

Допуск перпендикулярности плоскости торца к оси трубы «С» не должен превышать значений:

- для труб до Da 76 мм вкл. - 0,5 мм;

- для труб с Da свыше 76 мм до 133 мм вкл. - 1,0 мм;

- для труб с Da свыше 133 мм до 245 мм вкл. - 2,0 мм;

- для труб с Da свыше 245 мм до 325 мм вкл. - 2,5 мм;

- для труб с Da свыше 325 мм до 630 мм вкл. - 3,0 мм;

- для труб с Da свыше 630 мм до 720 мм вкл. - 4,0 мм;

- для труб с Da свыше 720 мм - 5,0 мм.

9.1.2. Отклонение от перпендикулярности торцов, поверхность которых при контроле принимается за базовую, а также торцов тройников, переходов, гибов, гнутых отводов с прямыми участками, подвергавшимися деформации вследствие гибки, и других деталей после калибровки торцов, должно контролироваться по указаниям технологического процесса предприятия-изготовителя.

Рисунок 9.1

9.2. Механическая обработка концов труб

9.2.1. Механическая обработка деталей и сборочных единиц, должна выполняться в соответствии с требованиями чертежей и стандартов с соблюдением всех указанных в них размеров и допусков.

Следует проверить:

- соответствие формы, размеров и качества подготовки кромок под заданный внутренний диаметр, а также разделки для угловых и тавровых соединений предъявляемым требованиям. Обработку фасок под сварку и размеры кромок проверяют специальными шаблонами;

- качество зачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров), а также их поверхностей в местах угловых и тавровых соединений;

- правильность выполнения переходов от одного сечения к другому (на концах труб, патрубков и штуцеров, подлежащих сварке с элементами других типоразмеров);

- соответствие минимальной фактической толщины стенки подготовленных под сварку концов труб (патрубков, деталей, штуцеров) установленным допускам (после расточки под подкладное кольцо или под заданный внутренний диаметр и зачистки наружной и внутренней поверхностей после калибровки).

9.2.2. Обработку концов труб для сварки (обрезка труб и снятие фасок) необходимо производить механическим способом (резцом, фрезой или абразивным кругом) с помощью специальных труборезных станков.

Подготовленные к сборке кромки не должны иметь неровности (вырывы, заусенцы) с острыми и резкими переходами. Трубы из сталей аустенитного и мартенсито-ферритного класса на монтаже можно обрезать механическим способом, а также плазменной, электродуговой, газофлюсовой или воздушно-дуговой резкой. При огневой резке этих сталей должен быть предусмотрен (не менее 2 мм) припуск на последующую механическую обработку.

Фаски на трубах из углеродистых и низколегированных сталей под ручную или автоматическую аргонодуговую сварку стыков, а также на трубах из сталей аустенитного и мартенсито-ферритного класса, независимо от способа сварки, необходимо снимать только механическим способом с помощью специального оборудования.

9.3. Радиальное обжатие, раздача, калибровка, правка трубных заготовок

9.3.1. Радиальное обжатие, раздача, калибровка, правка трубных заготовок и их контроль должны производиться по инструкции предприятия-изготовителя котлов на кузнечнопрессовом или другом оборудовании.

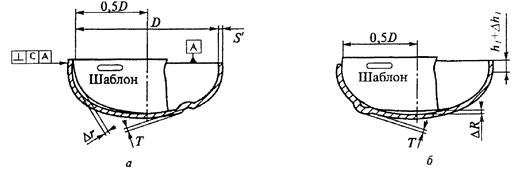

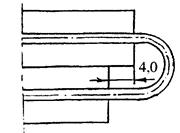

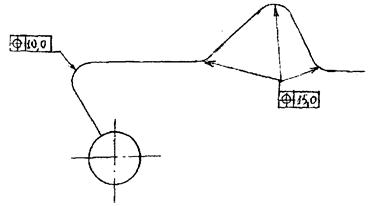

9.3.2. Если у стыкуемых труб разность внутренних диаметров превышает допустимую, то для обеспечения плавного перехода в месте стыка может быть применена раздача (вхолодную или с нагревом) конца трубы с меньшим внутренним диаметром путем его калибровки (рисунок 9.2), с последующей механической обработкой конца трубы.

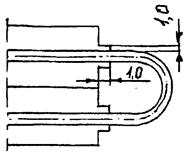

Рисунок 9.2

После раздачи необходимо проверить, не произошло ли утонения стенки трубы больше допустимой величины.

Области применения этого способа и допустимое значение раздачи приведены в таблице 9.1.

Таблица 9.1 - Области применения способов раздачи концов труб

|

Сталь |

Способ раздачи |

Наружный диаметр трубы, мм, не более |

Толщина стенки трубы, мм, не более |

Раздача, %, не более |

|

Углеродистая |

Вхолодную |

83 |

6 |

6 |

|

|

84 - 200 |

8 |

4 |

|

|

С нагревом |

300 |

20 |

10 |

|

|

Низколегированная: |

|

|

|

|

|

теплоустойчивая |

Вхолодную |

100 |

8 |

4 |

|

С нагревом |

100 |

8 |

10 |

|

|

конструкционная |

Вхолодную |

200 |

8 |

4 |

|

С нагревом |

300 |

20 |

10 |

|

|

Аустенитная |

Вхолодную |

83 |

6 |

6 |

|

С нагревом |

84 - 100 |

10 |

4 |

|

|

Мартенсито-ферритная |

Вхолодную |

100 |

6 |

4 |

|

Примечание - Процент раздачи подсчитывают по формуле а = 100(D2 - D1)D1, где D1 и D2 - внутренний диаметр трубы соответственно до и после раздачи. |

||||

9.3.3. Обжатие концов труб при калибровке производится вхолодную на величину не более 3 % от номинального значения наружного диаметра трубы. При калибровке с нагревом величина деформации не нормируется.

9.3.4. (Исключен. Изм. № 1)

9.3.5. Переходы после радиального обжатия подвергаются термообработке в соответствии с указаниями раздела 19 настоящего стандарта.

9.3.6. (Исключен. Изм. № 2)

10. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ГНУТЫХ ОТВОДОВ И ГИБОВ ТРУБ

10.1. Общие положения

10.1.1. Гибка труб должна производиться холодным или горячим методом, включая нагрев токами высокой частоты (ТВЧ), на трубогибочных станках, приспособлениях или штампах согласно технологии предприятия-изготовителя котла по режиму, установленному для каждой марки стали.

10.1.2. Гибка труб из легированной и высоколегированной стали с применением нагрева (независимо от способа) может производиться после промышленного освоения методов гибки предприятием-изготовителем котла отдельно для каждой марки стали по технологии предприятия-изготовителя.

10.1.3. Гибка и калибровка отводов должна производиться машинным способом посредством горячей или холодной деформации трубных заготовок в соответствии с технологическим процессом предприятия-изготовителя.

(Измененная редакция. Изм. № 1)

10.2. Нагрев заготовок отводов

(Измененная редакция. Изм. № 1)

10.2.1. Нагрев труб под деформацию может производиться всеми видами нагревательных устройств по технологии предприятия-изготовителя.

(Измененная редакция. Изм. № 1)

10.2.2. Каждая заготовка должна быть замаркирована клеймением: маркой стали, номером плавки или номером партии.

(Измененная редакция. Изм. № 1)

10.2.3. (Исключен. Изм. № 1)

10.2.4. Для отводов из стали марок 20, 15ГС температура конца деформации должна быть не менее 700 °С. Для стали марок 12Х1МФ, 15Х1М1Ф температура конца деформации не контролируется.

(Измененная редакция. Изм. № 1)

10.2.5. После гибки производится обрезка технологического припуска.

Технологический припуск является пробой для контроля механических свойств. На термообработку гибы направляются вместе с относящимися к ним пробами. На пробы переносится маркировка гибов.

10.2.6. После предварительной механической обработки торцов, гиб, при необходимости, должен направляться в цех на калибровку. Допускается производить калибровку гибов без механической обработки торцев.

10.2.7. Калибровка производится после местного нагрева каждого гиба диаметром 219 мм и более и после общего нагрева гибов диаметром менее 219 мм. Гибы укладываются в печь, нагретую до температуры не более 1000 °С. Гибы после гибки и калибровки подвергаются термообработке в соответствии с разделом 19 настоящего стандарта.

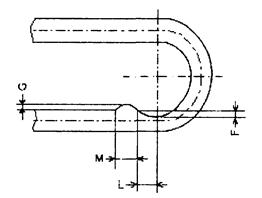

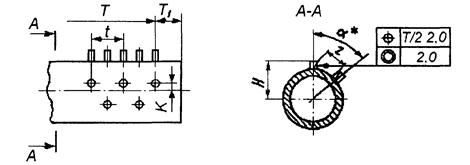

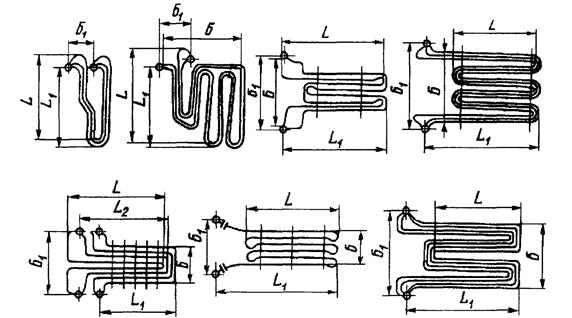

10.3. Радиусы гнутых отводов и гибов

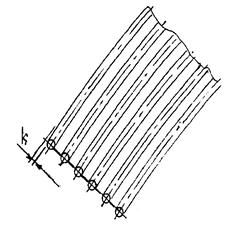

10.3.1. Радиусы гибов труб поверхностей нагрева наружным

диаметром Da до 60 мм включительно с номинальной толщиной

стенки не менее 0,1Da, выполненных способом холодной

бездорновой гибки с осевым поджатием на трубогибочных специальных станках,

принимаются согласно таблице 10.1.

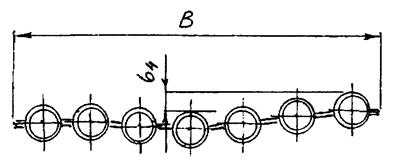

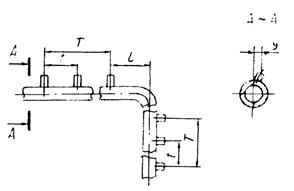

Относительный радиус гиба находится в пределах 1,0 < ![]() < 1,7. Длина прямого участка между

гибами должно быть не менее 2Da.

< 1,7. Длина прямого участка между

гибами должно быть не менее 2Da.

10.3.2. Радиусы гибов труб поверхностей нагрева при R/Da > 1,7 и труб в пределах котла приведены в таблице 10.2.

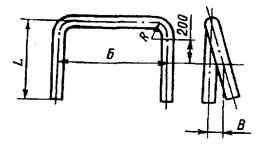

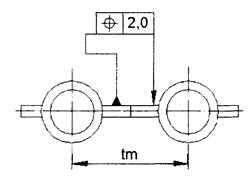

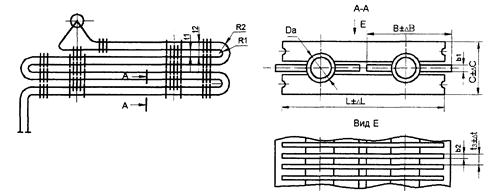

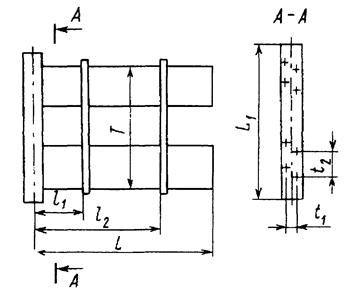

Минимальные длины прямых участков должны приниматься по рабочим чертежам согласно таблице 10.3 (рисунок 10.1).

Таблица 10.1 (рекомендуемая)

|

Da, мм |

Радиус гиба - R, мм |

|

||||||

|

Относительный радиус гиба - R/Da; |

||||||||

|

16 |

24 |

25 |

27 |

- |

- |

- |

- |

- |

|

1,51 |

1,56 |

1,68 |

||||||

|

20 |

24 |

26 |

28 |

30 |

32 |

34 |

- |

- |

|

1,20 |

1,30 |

1,40 |

1,50 |

1,60 |

1,70 |

|||

|

22 |

24 |

26 |

29 |

31 |

33 |

35 |

37 |

- |

|

1,10 |

1,18 |

1,32 |

1,41 |

1,50 |

1,59 |

1,68 |

||

|

25 |

28 |

30 |

32,5 |

35 |

37,5 |

40 |

42 |

- |

|

1,12 |

1,20 |

1,30 |

1,40 |

1,50 |

1,60 |

1,68 |

||

|

28 |

28 |

31 |

33,5 |

35 |

36,5 |

39 |

42 |

45 |

|

1,00 |

1,11 |

1,19 |

1,25 |

1,30 |

1,39 |

1,50 |

1,61 |

|

|

32 |

32 |

35 |

38,5 |

40 |

41,5 |

45 |

48 |

51 |

|

1,00 |

1,09 |

1,20 |

1,25 |

1,29 |

1,40 |

1,50 |

1,59 |

|

|

36 |

36 |

40 |

43,5 |

47 |

50,5 |

54 |

57,5 |

60 |

|

1,00 |

1,11 |

1,21 |

1,31 |

1,40 |

1,50 |

1,59 |

1,66 |

|

|

38 |

38 |

42 |

45,5 |

49,5 |

53,5 |

57 |

61 |

64 |

|

1,00 |

1,10 |

1,19 |

1,30 |

1,41 |

1,50 |

1,60 |

1,68 |

|

|

42 |

42 |

45 |

50 |

55 |

60 |

63 |

67 |

70 |

|

1,00 |

1,07 |

1,20 |

1,31 |

1,41 |

1,50 |

1,59 |

1,66 |

|

|

45 |

45 |

50 |

54 |

59 |

63 |

68 |

72 |

76 |

|

1,00 |

1,11 |

1,20 |

1,31 |

1,40 |

1,51 |

1,60 |

1,68 |

|

|

48 |

48 |

53 |

58 |

62 |

67 |

72 |

76 |

81 |

|

1,00 |

1,10 |

1,21 |

1,29 |

1,39 |

1,50 |

1,58 |

1,68 |

|

|

50 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

|

1,00 |

1,10 |

1,20 |

1,30 |

1,40 |

1,50 |

1,60 |

1,70 |

|

|

57 |

57 |

62 |

69 |

74 |

80 |

85 |

90 |

95 |

|

1,00 |

1,08 |

1,21 |

1,29 |

1,40 |

1,49 |

1,58 |

1,66 |

|

|

60 |

60 |

66 |

70 |

72 |

78 |

85 |

90 |

96 |

|

1,00 |

1,10 |

1,16 |

1,20 |

1,30 |

1,42 |

1,50 |

1,60 |

|

10.3.3. Радиусы гибов труб, более указанных в таблицах устанавливаются разработчиком проектирующей организации.

10.3.4. Исправление дефектов гибов труб допускается только с разрешения отделов главного технолога и главного металлурга или специалистов, назначенных приказом или указанием руководителя предприятия в соответствии с разработанными и утвержденными главным инженером или руководителем предприятия-изготовителя элементов котлов типовыми технологическими инструкциями.

Доводка угла поворота гибов до значений, установленных конструкторской организацией, должна производиться при соблюдении следующих условий:

- доводка должна производиться в одну сторону (подгибкой в сторону деформации при гибке или отгибкой в противоположном направлении);

- угол подгибки или отгибки на трубах наружным диаметром до 108 мм включительно не должен превышать 15° для труб из углеродистых, марганцовистых и кремнемарганцовистых сталей и 10° для труб из хромомолибденовых, хромомолибденованадиевых сталей, а на трубах наружным диаметром более 108 мм соответственно 10° и 5° для указанных выше классов сталей.

Трубы из хромомолибденовых и хромомолибденованадиевых сталей независимо от толщины стенки при правке (подгонке, подгибке) следует подогревать в месте правки (подгонки, подгибки) до температуры не выше 750 °С, трубы из углеродистых и марганцовистых и кремнемарганцовистых сталей с толщиной стенки более 20 мм следует подогревать до (650 - 680) °С.

Таблица 10.2 (рекомендуемая)

|

Da, мм |

Радиус гиба - R, мм |

|

||||||||

|

Относительный радиус гиба - R/Da; |

||||||||||

|

16 |

32 |

40 |

45 |

50 |

60 |

70 |

75 |

80 |

85 |

100 |

|

2,00 |

2,50 |

2,80 |

3,12 |

3,75 |

4,37 |

4,68 |

5,00 |

5,32 |

6,25 |

|

|

20 |

- |

40 |

45 |

50 |

60 |

70 |

75 |

80 |

85 |

100 |

|

2,00 |

2,25 |

2,50 |

3,00 |

3,50 |

3,75 |

4,00 |

4,25 |

5,00 |

||

|

22 |

- |

40 |

45 |

50 |

60 |

70 |

75 |

80 |

85 |

100 |

|

1,82 |

2,04 |

2,27 |

2,72 |

3,18 |

3,41 |

3,63 |

3,86 |

4,54 |

||

|

25 |

- |

- |

45 |

50 |

60 |

70 |

75 |

80 |

85 |

100 |

|

1,80 |

2,00 |

2,40 |

2,80 |

3,00 |

3,20 |

3,40 |

4,00 |

|||

|

28 |

- |

- |

- |

50 |

60 |

70 |

75 |

80 |

85 |

100 |

|

1,78 |

2,14 |

2,50 |

2,67 |

2,85 |

3,00 |

3,57 |

||||

|

32 |

- |

- |

- |

50 |

60 |

70 |

75 |

80 |

85 |

100 |

|

1,56 |

1,87 |

2,18 |

2,34 |

2,50 |

2,65 |

3,12 |

||||

|

36 |

- |

- |

- |

- |

- |

70 |

75 |

80 |

85 |

100 |

|

1,94 |

2,100 |

2,22 |

2,36 |

2,77 |

||||||

|

38 |

- |

- |

- |

- |

- |

70 |

75 |

80 |

85 |

100 |

|

1,84 |

1,97 |

2,10 |

2,23 |

2,63 |

||||||

|

42 |

- |

- |

- |

- |

- |

- |

75 |

80 |

85 |

100 |

|

1,78 |

1,90 |

2,02 |

2,38 |

|||||||

|

45 |

- |

- |

- |

- |

- |

- |

- |

80 |

85 |

100 |

|

1,77 |

1,88 |

2,22 |

||||||||

|

48 |

- |

- |

- |

- |

- |

- |

- |

- |

85 |

100 |

|

1,77 |

2,08 |

|||||||||

|

50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

100 |

|

2,00 |

||||||||||

|

51 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

100 |

|

1,96 |

||||||||||

|

57 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

100 |

|

1,75 |

||||||||||

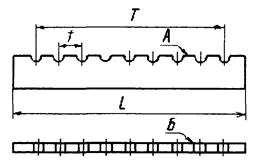

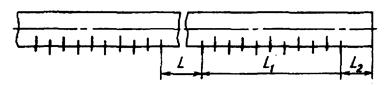

Таблица 10.3 (рекомендуемая) - Размеры прямых участков гладких труб (рисунок 10.1)

|

Номинальный наружный диаметр трубы, Da |

Минимальный размер прямых участков |

Номинальный наружный диаметр трубы, Da |

Минимальный размер прямых участков |

||

|

А |

Б |

А |

Б |

||

|

16 |

45 |

50 |

121, 127, 133 |

250 |

250 |

|

20, 22, 25 |

50 |

50 |

140, 152, 159 |

300 |

350 |

|

28, 32, 36, 38 |

70 |

100 |

168 |

350 |

350 |

|

42 |

80 |

100 |

194, 219 |

400 |

400 |

|

45, 48 |

80 |

100 |

245 |

500 |

550 |

|

50, 51, 57 |

85 |

120 |

273 |

500 |

600 |

|

60 |

90 |

120 |

325 |

500 |

800 |

|

76 |

115 |

125 |

426 |

700 |

950 |

|

83 |

125 |

125 |

465 |

700 |

1000 |

|

89, 108 |

125 |

125 |

550, 630 |

750 |

1400 |

(Измененная редакция. Изм. № 1)

В случае невозможности подгибки труб из этих сталей в указанных температурных интервалах допускается подгибку труб из этих сталей производить в интервале температур (950 - 1000) °С. Температура металла в момент окончания деформации для сталей марок 12ХМ, 15ХМ, 12Х1МФ должна быть не менее 750 °С, для стали марки 20 - не менее 700 °С.

Количество нагревов участка трубы в интервале от (950 - 1000) °С должно быть не более трех. После подгибки нагретый участок необходимо обернуть теплоизоляционным материалом для медленного охлаждения металла. Температуру контролируют с помощью термоэлектрического преобразователя или термокрасками или другими способами, определенными технологическим процессом предприятия-изготовителя. Место подгибки должно находиться вне гиба трубы. Термообработка места подгибки не требуется.

(Измененная редакция. Изм. № 1)

Рисунок 10.1

10.3.5. Подгибка труб из стали аустенитного класса диаметром менее 100 мм при толщине стенки не более 10 мм может быть допущена на угол не более 15°. Подгибка осуществляется в холодном состоянии без последующей термообработки, а также допускается с подогревом по инструкции предприятия-изготовителя.

10.3.6. Подгибку труб пароперегревателя из стали мартенсито-ферритного класса в условиях монтажа можно производить в холодном состоянии, при этом угол подгибки должен быть не более 10°.

10.3.7. Угол гиба трубы после гибки должен проверяться шаблонами, по контрольному гибу, наложением на чертеж, выполненный на плазе, или другими методами, обеспечивающими требуемую точность изготовления.

10.3.8. Размеры задиров и вмятин в местах гибов не должны быть более размеров, допускаемых стандартами и техническими условиями на поставку труб.

10.3.9. На трубах в местах гибов не должно быть трещин и расслоений. Объем проверки гибов на отсутствие дефектов принимается согласно п. 23.5 настоящего стандарта.

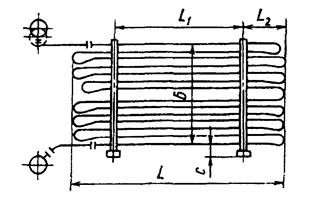

10.4. Требования к допускам и предельным отклонениям размеров и формы гибов

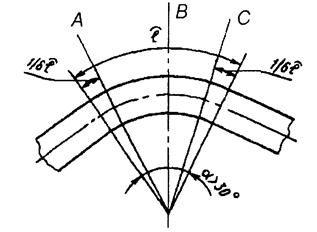

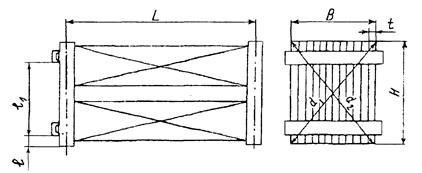

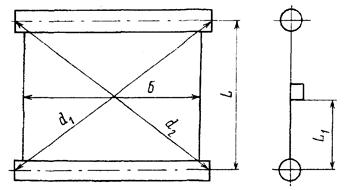

10.4.1. Величина относительной овальности сечения трубы а (в процентах) в местах гибов труб должна определяться по формуле

![]()

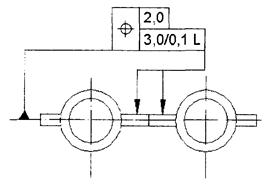

где Da max, Da min, мм - соответственно, наибольший и наименьший диаметр трубы в месте гиба, определяемый путем замера в нескольких сечениях по периметру гиба в одном контрольном сечении при угле α ≤ 30° в средней части гиба (рисунок 10.2), а при угле α > 30° не менее, чем в 3-х сечениях: в среднем и на расстояниях, равных 1/6 длины дуги (l), но не менее 50 мм от начала и конца гиба (максимальная овальность определяется из 3-х значений).

Относительная овальность сечения в местах гибов труб из перлитных и ферритных сталей не должна быть более величин, указанных в таблице 10.4.

(Измененная редакция, Изм. № 1)

Рисунок 10.2

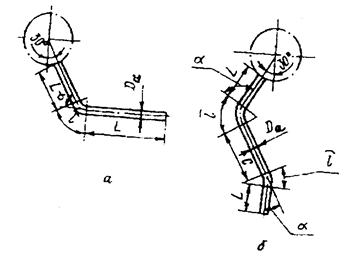

10.4.2. Допускаемое утонение стенки трубы (в мм) по внешней образующей отвода в результате гибки определяется по формулам

|

|

- для соединительных необогреваемых труб при R/Da ≥ 1,5; |

|

|

- для труб поверхностей нагрева, согнутых методом наматывания при R/Da ≥ 1,7; |

|

|

- для труб поверхностей нагрева, согнутых без дорна при 1 ≤ R/Da ≤ 1,7; |

|

|

- для труб поверхностей нагрева, согнутых с применением дорна при 1 ≤ R/Da ≤ 1,7. |