Ордена Трудового Краевого Знамени

Центральный научно-исследовательский институт

строительных конструкций им. В.А. Кучеренко

(ЦНИИСК им. Кучеренко) Госстроя СССР

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ

ОГНЕСТОЙКИХ ПОКРЫТИЙ

ДЛЯ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

МОСКВА СТРОЙИЗДАТ 1984

СОДЕРЖАНИЕ

Рекомендовано к изданию решением Научно-технического совета ЦНИИСК им. Кучеренко Госстроя СССР.

Приведены требования к огнезащитным покрытиям для металлических конструкций, область применения и пределы огнестойкости конструкций, защищенных покрытиями, составы покрытий, технология их приготовления, способы и установки для нанесения покрытий на конструкции.

Для инженерно-технических работников проектных и строительных организаций, а также для работников органов Госпожнадзора.

ПРЕДИСЛОВИЕ

Рекомендации составлены в помощь работникам проектных, научно-исследовательских и производственных организаций строительного профиля, а также в помощь работникам органов Госпожнадзора с целью их информации о способах огнезащиты стальных конструкций, нашедших широкое применение в практике строительства, а также с целью облегчения выбора оптимального способа огнезащиты для конкретных условий строительства.

Рекомендации разработаны ЦНИИСК им. Кучеренко Госстроя СССР (д-р техн. наук И.Г. Романенков, ст. инж. Т.И. Гуща, инж. Л.Н. Виневская - разделы 1, 5, 6, 7 при участии канд. техн. наук В.В. Сорокина; кандидаты техн. наук B.C. Сорин, Л.А. Лукацкая - разделы 3, 4); НИИЖБ Госстроя СССР (канд. техн. наук В.В. Жуков, инж. В.Ф. Гуляева - разделы 3,4); ЦНИИПромзданий Госстроя СССР (канд. техн. наук В.В. Федоров, инженеры Ю.Б. Покровский, В.А. Трушин, B.C. Матлис, В.М. Ипатова - разделы 1,3); ВНИИПО МВД СССР (д-р техн. наук А.И. Яковлев, кандидаты техн. наук М.Н. Калганова, Ф.А. Левитес - разделы 3, 4) при участии ЦНИИОМТП Госстроя СССР (инж. А.А. Трофимов) и НИИМосстроя Мосгорисполкома (инженеры А.И. Щипанов, Р.Я. Овечкина).

Замечания и предложения просьба направлять по адресу: 109389, Москва, 2-я Институтская ул., д. 6, ЦНИИСК им. Кучеренко.

1. ОБЩИЕ ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Незащищенные стальные конструкции в зависимости от толщины элементов сечения и величин действующих напряжений имеют предел огнестойкости от 0,1 до 0,3 ч. В соответствии с противопожарными нормами проектирования зданий и сооружений, изложенными в главе СНиП II-2-80 и в других главах II части СНиП, основные строительные конструкции, в том числе выполненные из стали, должны иметь предел огнестойкости от 0,25 до 2,5 ч.

Для повышения пределов огнестойкости стальных конструкций до нормируемых значений в настоящее время применяются следующие способы огнезащиты:

обетонирование;

огнезащитные облицовки;

огнезащитные покрытия;

вспучивающиеся огнезащитные покрытия.

1.2. Обетонирование выполняется путем нанесения на поверхность стальных конструкций слоя бетона или путем заключения стальных стержней из прокатных профилей составного сечения в монолитную бетонную оболочку.

Огнезащитная облицовка выполняется с применением плитных, листовых и штучных изделий.

Огнезащитные покрытия наносятся на поверхность стальных конструкций механизированными способами (набрызгом, торкретированием) или вручную-Огнезащитные свойства вспучивающихся покрытий проявляются за счет увеличения их толщины и изменения теплофизических свойств при интенсивном тепловом воздействии.

1.3. Номенклатура рассматриваемых способов защиты стальных конструкций от воздействия огня приведена в табл. 1.

В Рекомендациях не рассматриваются типы огнезащитных покрытий и облицовок, эффективность которых недостаточно изучена или не доказана практикой строительства.

Конструирование и выполнение огнезащитных стальных конструкций путем обетонирования должны производиться в соответствии с нормами, изложенными в главах СНиП II-21-75 «Бетонные и железобетонные конструкции», III-15-76 «Бетонные и железобетонные конструкции монолитные». Сведения об этом способе огнезащиты в Рекомендациях ограничиваются данными, необходимыми для определения области его применения и выполнения технико-экономических расчетов при выборе оптимального варианта огнезащиты.

|

Способ огнезащиты |

Объемная масса, кг/м3 |

Коэффициент теплопроводности, Вт/м´град |

Толщина огнезащиты, мм, при требуемых пределах огнестойкости, ч |

||||||

|

0,75 |

1 |

1,5 |

2 |

2,5 |

|||||

|

1 |

Бетонирование |

2500 |

0,98 |

|

|

|

50 |

60 |

|

|

2 |

Огнезащитные облицовки |

Кирпич |

1800 |

0,71 |

65* |

65* |

65* |

65 |

120* |

|

Гипсокартонные листы |

850 |

0,42 |

16 |

16 |

32 |

32 |

|

||

|

3 |

Огнезащитные покрытия |

Цементно-песчаная штукатурка |

1800 |

0,13 |

25 |

30 |

40 |

50 |

60 |

|

Перлитовая штукатурка |

500 |

0,108 |

15 |

20 |

30 |

40 |

50 |

||

|

Фосфатное покрытие ОФП-ММ |

300 |

0,08 |

15 |

20 |

30 |

40 |

45 |

||

|

4 |

Вспучивающиеся огнезащитные покрытия |

ВПМ-2 |

1450 |

- |

4 |

- |

- |

- |

- |

* Толщина огнезащиты определяется конструктивными особенностями облицовки.

1.4. В Рекомендациях используется показатель предела огнестойкости, определяемый в соответствии с указаниями п. 6.4 стандарта СЭВ 1000-78 «Противопожарные нормы строительного проектирования. Методы испытания строительных конструкций на огнестойкость», временем до достижения материалом ненагруженной конструкции критической температуры. Критическая температура для стали принимается равной 500 °C. Этот показатель следует использовать при проектировании, когда нагрузка, действующая на конструкции во время пожара, принимается равной или меньше полной нормативной. Для уточнения величины предела огнестойкости конструкции на основе анализа реальных условий пожара (в соответствии с прил. 4 к стандарту СЭВ 1000-78), когда нагрузка может существенно отличаться от полной нормативной, следует руководствоваться положениями стандарта СЭВ 1000-78 по установлению пределов огнестойкости несущих конструкций экспериментальными или расчетными методами.

Таблица 2

|

Предел огнестойкости, ч |

Конструкции |

|||||||

|

Колонны |

Ригели |

Связи |

||||||

|

сплошные |

сквозные |

сплошные |

сквозные |

сплошные |

сквозные |

|||

|

Бетонирование |

Тяжелый бетон |

5 |

+ |

+ |

+ |

+ |

- |

- |

|

Огнезащитные облицовки |

Кирпич |

5 |

+ |

+ |

- |

- |

- |

- |

|

Гипсокартонные листы |

1 - 2 |

+ |

+ |

+ |

+ |

- |

- |

|

|

Огнезащитные покрытия |

Цементно-песчаная штукатурка |

3 |

+ |

+ |

+ |

+ |

+ |

+ |

|

Перлитовая штукатурка |

5 - 3 |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Фосфатное покрытие ОФП-ММ |

0,5 - 3 |

+ |

- |

+ |

- |

+ |

- |

|

|

Вспучивающееся огнезащитное покрытие |

Вспучивающееся покрытие ВПМ-2 |

0,75 |

+ |

+ |

+ |

+ |

+ |

+ |

Продолжение таблицы 2

|

Эстетические качества |

Агрессивность по отношению к конструкциям |

Устойчивость к динамическим нагрузкам |

Способ нанесения |

|||||

|

атмосферостойкость |

при нанесении |

при твердении |

при эксплуатации |

|||||

|

t, °С |

t, °С |

t, °С |

j, % |

|||||

|

+ |

Не менее 5 |

Не менее 5 |

Не более 50 |

Без ограничения |

- |

+ |

+ |

Вручную |

|

+ |

Не менее 5 |

Не менее 5 |

Без ограничения |

То же |

- |

- |

+ |

Вручную |

|

- |

Без ограничения |

- |

Не менее 5 |

Не более 60 |

+ |

- |

- |

Вручную |

|

+ |

Не менее 5 |

Не менее 5 |

Не менее 5 |

Не более 60 |

- |

+ |

+ |

Механизированный, вручную |

|

|

Не менее 5 |

Не менее 10 |

Не менее 5 |

Не более 60 |

- |

+ |

+ |

То же |

|

- |

|

От 5 до 100 |

Не менее 5 |

Не более 80 |

- |

+ |

- |

Механизированный |

|

- |

Не менее 10 |

|

Не более 60 |

Не менее 10 |

+ |

+ |

- |

Механизированный, вручную |

1.5. Область применения различных способов огнезащиты определяется с учетом:

величины требуемого предела огнестойкости;

типа защищаемой конструкции и ориентации защищаемых поверхностей в пространстве (колонны, стойки, ригели, балки, связи);

вида нагрузки, действующей на конструкцию (статическая, динамическая; тяжелый, средний, легкий режим);

температурно-влажностных условий эксплуатации и производства работ по огнезащите;

степени агрессивности окружающей среды по отношению к огнезащите и материалу конструкции, а также степени агрессивности материала огнезащиты по отношению к стали;

увеличения нагрузки на конструкцию за счет веса огнезащиты;

момента монтажа огнезащиты (во время возведения здания или его реконструкции);

эстетических требований к конструкциям.

Ориентировочные области применения различных способов огнезащиты в зависимости от их свойств и с учетом вышеперечисленных обстоятельств приведены в табл. 2.

Таблица 3

|

Способ огнезащиты |

Толщина огнезащитного слоя, мм при пределе огнестойкости, ч |

Объемная масса, кг/м3 |

Стоимость «в деле», руб./м2 при пределе огнестойкости 0,75 ч |

Трудозатраты, чел-ч/м2 при пределе огнестойкости 0,75 ч |

Приведенные капитальные вложения в базу стройиндустрии руб./м2 |

Приведенные затраты, руб./м2, при пределе огнестойкости 0,75 ч |

|

|||||||||

|

колонны |

ригели |

связи |

средние |

колонны |

ригели |

связи |

средние |

|||||||||

|

0,75 |

2,5 |

|

||||||||||||||

|

1 |

Бетонирование |

25 |

60 |

2500 |

6,22 |

6,67 |

8,45 |

6,54 |

2,27 |

2,62 |

4,49 |

2,42 |

0,1 |

6,64 |

|

|

|

2 |

Огнезащитные облицовки |

Кирпич |

- |

- |

1800 |

6,82 |

ЦПШ 5,26 |

ЦПШ 6,70 |

5,89 |

2,22 |

ЦПШ 5,26 |

ЦПШ 6,70 |

3,51 |

0,61 |

6,5 |

|

|

Гипсокартонные листы |

16 |

32 |

850 |

4,92 |

6,38 |

ЦПШ 6,70 |

5,81 |

2,49 |

2,77 |

ЦПШ 7,23 |

2,73 |

0,4 |

6,21 |

|

||

|

3 |

Огнезащитные покрытия |

Цементно-песчаная штукатурка |

20 |

40 |

1800 |

4,92 |

5,26 |

6,70 |

5,15 |

3,7 |

4,26 |

7,23 |

4,08 |

0,53 |

5,68 |

|

|

Перлитовая штукатурка |

20 |

40 |

500 |

4,94 |

5,30 |

6,70 |

5,19 |

3,9 |

4,5 |

7,7 |

4,33 |

0,84 |

6,03 |

|

||

|

Фосфатное покрытие ОФП-ММ |

15 |

45 |

300 |

4,1 |

4,39 |

ЦПШ |

4,32 |

1,6 |

1,84 |

ЦПШ |

1,74 |

0,25 |

4,57 |

|

||

|

|

Вспучивающееся огнезащитное покрытие |

ВПМ-2 |

4 |

- |

1450 |

6,91 |

7,4 |

9,3 |

7,25 |

0,9 |

1,03 |

1,74 |

0,99 |

0,33 |

7,58 |

|

Примечания: 1. Данные расчета приведены дня 1 м2 защищенной поверхности конструкции. 2. Расчетные показатели даны для огнезащитных способов без учета их окончательной отделки (окраски, побелки и т.д.) 3. ЦПШ - цементно-песчаная штукатурка.

1.6. Выбор оптимального способа огнезащиты производится на основе технико-экономических расчетов, при этом основными показателями являются приведенные затраты, определяемые по формуле

Зi = Ci + EнKi,

где Зi - приведенные затраты по i-му варианту огнезащиты, руб.;

Ci - сметная стоимость i-го варианта огнезащиты, руб.;

Ен - нормативный отраслевой коэффициент эффективности капитальных вложений;

Кi - капитальные вложения в базу стройиндустрии, руб.

В случае равенства приведенных затрат или их близкой сходимости (±10 %) выбор оптимального варианта должен производиться по оценке затрат труда на стройплощадке. Расчет технико-экономических показателей выполняется из условия максимально возможной для данного вида огнезащиты механизации работ.

Стоимость и трудозатраты следует рассчитывать по действующим ценникам, прейскурантам и единым расценкам с соблюдением необходимых условий сопоставляемости. Удельные капитальные вложения в производство материалов и изделий следует принимать по соответствующим нормам удельных капитальных вложений. Коэффициент эффективности капитальных вложений следует принимать равным 0,15.

В табл. 3 приведены исходные данные по различным способам огнезащиты для выполнения технико-экономических расчетов. Эти показатели для конкретных условий строительства могут быть уточнены на основе ведомственных нормативов, а также на основании анализа практического опыта строительства.

2. КОНСТРУКТИВНЫЕ СПОСОБЫ ЗАЩИТЫ МЕТАЛЛОКОНСТРУКЦИЙ ОТ ВОЗДЕЙСТВИЯ ОГНЯ

ОГНЕЗАЩИТНАЯ ОБЛИЦОВКА ИЗ КИРПИЧА

2.1. Настоящий раздел содержит указания о материалах и устройстве огнезащитной облицовки стоек и колонн (рис. 1). Устройство огнезащитной облицовки ригелей и связей из кирпича не рекомендуется.

2.2. При проектировании и возведении облицовки из кирпича необходимо соблюдать требования и указания соответствующих глав СНиП по каменным и армокаменным конструкциям, а также СН 290-74 «Инструкции по приготовлению и применению строительных растворов».

2.3. Для устройства огнезащитной облицовки рекомендуется применять:

кирпич и камни керамические по ГОСТ 530-80;

кирпич и камни керамические лицевые по ГОСТ 7484-78; кирпич и камни силикатные по ГОСТ 379-79.

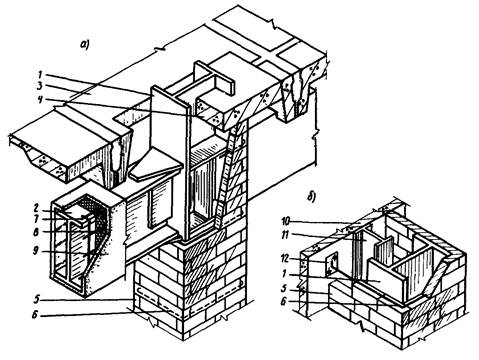

Рис. 1. Фрагменты металлоконструкций с огнезащитными облицовками колонн кирпичной кладкой и ригелей штукатурками

а - защита узла соединения рядовой колонны с ригелями; б - защита колонны, расположенной у стены здания; 1 - колонна; 2 - ригель; 3 - плита перекрытия; 4 - монолитный бетон; 5 - кирпичная кладка; 6 - арматура; 7, 8 - арматурные сетки, 9 - штукатурка; 10 - стена здания; 11 - стойки фахверка; 12 - планка анкера

2.4. Для огнезащитной облицовки должен применяться кирпич марки не ниже M75.

Для кирпичной кладки рекомендуется применять цементно-песчаный раствор марки не ниже М50. В качестве вяжущего следует применять портландцемент, шлакопортландцемент и быстротвердеющий портландцемент марок не ниже М400. Для армирования кирпичной кладки следует применять сталь горячекатанную гладкую класса А-I и периодического профиля класса А-II (ГОСТ 5781-75); проволоку обыкновенную арматурную холоднотянутую класса В-I (ГОСТ 6727-80).

2.5. Устройство огнезащитной облицовки из пустотелых и щелевидных кирпичей допускается только в 1/2 кирпича (120 мм). Облицовка сплошных и сквозных колонн кирпичной кладкой может быть выполнена по периметру сечения и по контуру защищаемой поверхности. Кирпичную кладку огнезащитной облицовки рекомендуется выполнять с однорядной (цепной) перевязкой швов при расстоянии между вертикальными швами не менее 1/4 кирпича (65 мм). Горизонтальные и вертикальные швы кирпичной кладки огнезащитной облицовки должны быть тщательно заполнены раствором с последующей разделкой их снаружи под расшивку. Толщина горизонтальных и вертикальных швов не должна превышать 10 мм.

2.6. Армирование огнезащитной облицовки следует назначать с учетом усиления связи в углах кирпичной кладки. Диаметр стержней арматуры рекомендуется принимать не более 8 мм. Устройство арматурных поясов следует выполнять для облицовки в 1/4 кирпича на расстоянии не более 0,6 м (через 6 рядов кладки), а для облицовки в 1/2 кирпича - не более 1,5 м.

2.7. Для надежного соединения кирпичной кладки огнезащитной облицовки колонн и обеспечения герметизации стыков с конструкциями стен необходимо в стенах установить анкеры и арматуру кирпичной кладки приваривать к ним. Горизонтальные и вертикальные швы в местах сопряжения кирпичной кладки с другими конструкциями должны быть полностью заполнены раствором с разделкой швов заподлицо. Защиту узлов сложной конфигурации в местах сопряжения колонн с ригелями, связями и плитами перекрытия рекомендуется выполнять в монолитном железобетоне с установкой необходимых закладных деталей и выпуском арматуры для обеспечения соединения огнезащитных облицовок колонн, ригелей и связей между собой.

2.8. В период возведения кирпичной кладки огнезащитной облицовки и при ее эксплуатации не допускается устройство отверстий, борозд, ниш и крепление оборудования, не предусмотренных проектом.

2.9. Оголовок колонны перед устройством огнезащитной облицовки должен быть обернут минеральной ватой на величину не менее 200 мм, тщательно закрепленной на колонне.

2.10. Огнезащитная облицовка кирпичной кладкой не требует дополнительных работ по оштукатуриванию и покраске. При выполнении штукатурных работ с повышенными требованиями к отделке кирпичную кладку облицовки рекомендуется выполнять в пустошовку с глубиной не заполненного шва с лицевой стороны не более 10 мм.

2.11. Облицовка кирпичом не является антикоррозионной защитой металлических конструкций. Защиту металлоконструкций от коррозии необходимо выполнять согласно требованиям главы СНиП по защите строительных конструкций от коррозии.

ОГНЕЗАЩИТНАЯ ОБЛИЦОВКА ИЗ ОБЛЕГЧЕННЫХ ГИПСОКАРТОННЫХ ЛИСТОВ

2.12. Применение огнезащитной облицовки из листов гипсокартонных облегченных (ГКО) предусматривается для обеспечения требуемого предела огнестойкости несущих металлических конструкций в соответствии с требованиями главы СНиП по противопожарным нормам проектирования зданий и сооружений.

2.13. Огнезащитная облицовка колонн и ригелей состоит из металлического каркаса, обшивки из листов ГКО и элементов в виде анкеров, фиксирующих планок и уголков, нательников, раскладок, винтов и дюбелей, обеспечивающих их соединение (рис. 2).

Защита колонн и ригелей двутаврового сечения предусматривается с обшивкой в один и два слоя. Устройство огнезащитной облицовки выполняется с учетом ее монтажа из отдельных элементов. Величина зазора между обшивками и гранями защищаемой конструкции должна быть не менее 25 мм.

2.14. В огнезащитной облицовке ригелей в местах опирания на них ребристых плит перекрытия предусматривается устройство дополнительной теплоизоляции в виде термоизоляционного пояса, защищающего балку от преждевременного прогрева через тонкостенные железобетонные элементы плиты.

2.15. Устройство огнезащитной облицовки выполняется в зависимости от внешних габаритов поперечного сечения колонн, ригелей и выбора схемы расположения ячейки обшивки. За ячейку обшивки принят минимальный фрагмент обшивки, ограниченный продольными и поперечными элементами его каркаса. Ячейки обшивок принимаются следующих размеров: 500´1200 мм для колонн; 500´900 мм для ригелей.

2.16. Расположение ячеек в облицовке колонн и ригелей может быть продольным и поперечным. При продольном расположении ячеек обшивки расстояние между продольными элементами каркаса должно быть не более 500 мм, а между поперечными элементами каркаса: для колонн - не более 1200 мм; ригелей - не более 900 мм. При поперечном расположении ячеек обшивки расстояние между продольными элементами каркаса принимаются: для колонн - не более 1200 мм; ригелей - не более 900 мм, между поперечными элементами каркаса - не более 500 мм.

2.17. Крепление анкеров к колоннам и ригелям осуществляется на сварке. Крепление продольных элементов каркаса к анкерам выполняется с помощью фиксирующих планок или уголков. Раскрой листов обшивок должен производиться под прямым углом, при этом допускаются отклонения по продольной стороне листа ±2 мм, по торцовой ±1 мм. Края листов обшивок не должны иметь зазубрин и значительных сколов, трещин, отслоений картонного слоя. В листах обшивок допускаются следующие дефекты: сколы глубиной до 2 мм, трещины глубиной до 10 мм, отслоения картонного слоя на площади не более 80´20 мм. Обшивки на монтаже в местах их стыковки должны быть тщательно подогнаны.

Величина зазора в поперечных стыках допускается при однослойной обшивке не более 1 мм.

2.18. Угловой стык обшивок должен быть выполнен так, чтобы боковая грань одного листа совпадала с наружной стороной другого. При этом зазор между ними допускается не более 1 мм. Стыки обшивок между собой и конструкциями зданий перекрываются нащельниками и раскладками. Крепление листов обшивок к каркасу, элементов каркаса между собой, нательников и раскладок выполнять винтами самосверлящими-самонарезающими марки СМ-1.

2.19. Огнезащитная облицовка колонн и балок предусматривает использование материалов и изделий, выпускаемых предприятиями объединений «Стройпластмасс» Главпромстройматериалов и «Мосметаллоконструкция» Главмосмонтажспецстроя при Мосгорисполкоме. В огнезащитных облицовках в качестве обшивки используются листы гипсокартонные облегченные по ГОСТ 6266-81. Технические данные гипсокартонных листов приведены в табл. 4.

Таблица 4

|

Габариты, мм |

Сорт |

Влажность, % по массе, не более |

Объемная масса |

Величина разрушающего груза, Па×10-5, при толщине листов, мм |

|

|||||

|

высота |

ширина |

толщина |

||||||||

|

12 |

14 |

16 |

|

|||||||

|

Листы гипсокартонные облегченные |

2500 2700 2900 3000 |

1700 1120 |

12 |

I II |

I I |

850 |

34 32 |

38 34 |

40 36 |

|

2.20. Для конструкций каркаса огнезащитной облицовки используют холодногнутые профили марки ПС, ПН, ПУ из рулонной оцинкованной стали ГОСТ 19904-74*, ГОСТ 14918-80* по нормалям Видненского завода металлоизделий главмосмонтажспецстроя. Для крепления деталей конструкций огнезащитных облицовок используют винты стальные специальные самосверлящие. Технические данные основных марок профилей и рекомендуемых винтов приведены в табл. 5.

Таблица 5

|

Марка изделия |

Габариты профиля, мм |

Ширина развертки профиля, мм |

|||

|

высота |

ширина |

толщина |

|||

|

1. Холодногнутые профили из стали рулонной оцинкованной |

ПС-1 |

40 |

35 |

0,5 |

125 |

|

ПС-2 |

50 |

35 |

0,5 |

135 |

|

|

ПС-3 |

65 |

65 |

0,5 |

150 |

|

|

ПС-4 |

75 |

35 |

0,5 |

160 |

|

|

ПН-2 |

50 |

25 |

0,5 |

101 |

|

|

ПН-4 |

75 |

25 |

0,5 |

125 |

|

|

ПН-5 |

90 |

25 |

0,4 |

142 |

|

|

ПУ-2 |

30 |

30 |

0,5 |

64 |

|

|

2. Винты самосверлящие-самонарезающие |

СМ-1-25 |

25 |

- |

- |

- |

|

СМ-1-35 |

35 |

- |

- |

- |

|

|

СМ-1-45 |

45 |

- |

- |

- |

|

2.21. Продольные элементы каркаса рекомендуется выполнять из профилей С-образного сечения марки ПС. Поперечные элементы каркаса выполнять из швеллеров марки ПН.

2.22. Для устройства термоизоляционного пояса рекомендуется использовать минеральную вату плотностью g = 50 кг/м3 по ГОСТ 9573-82, нательники термоизоляционного пояса балки изготавливать из тонколистовой оцинкованной стали по ГОСТ 19904-74*. Крепление нательников к железобетонным, бетонным и кирпичным конструкциям зданий выполнять дюбель-гвоздями, для заделки зазоров, трещин и сколов в местах стыковки листов облицовок использовать гипс строительный по ГОСТ 125-79.

2.23. Технические решения защиты колонн и ригелей приведены на рис. 2. Порядок монтажа конструкций:

на полках колонн и ригелей в проектном положении закрепляются анкеры;

в полость профилей С-образного сечения продольных элементов каркаса вводятся фиксирующие планки или уголки и устанавливаются против анкеров;

подводятся профили продольных элементов каркаса с фиксирующими планками или уголками к анкерам и шпильки планок пропускаются в прорези анкеров;

завинчиванием гаек на шпильках закрепляются профили продольных элементов каркаса в проектном положении;

к профилям продольных элементов каркаса прикрепляются профили С-образного сечения поперечных элементов каркаса винтами марки СМ-1;

после крепления обшивок устанавливаются уголковые нащельники, раскладки, которые закрепляются винтами марки СМ-1.

2.24. При устройстве защиты колонн до монтажа обшивок в узлах примыкания их к полу и потолку в зазоре между обшивками и защищаемой конструкцией закладывается минеральная вата на высоту 200 мм.

2.25. После устройства огнезащитной облицовки ригелей производится монтаж термоизоляционного пояса в уровне опирания плит перекрытия на ригель. При устройстве термоизоляционного пояса пространство между верхней полкой ригеля и внутренней поверхностью корытообразных плит заполняется минеральной ватой заподлицо с обшивкой ригеля и устанавливаются нательники, закрепляемые внизу винтами СМ-1 через обшивку к продольным элементам каркаса, а в верхней части дюбель-гвоздями к плитам перекрытия.

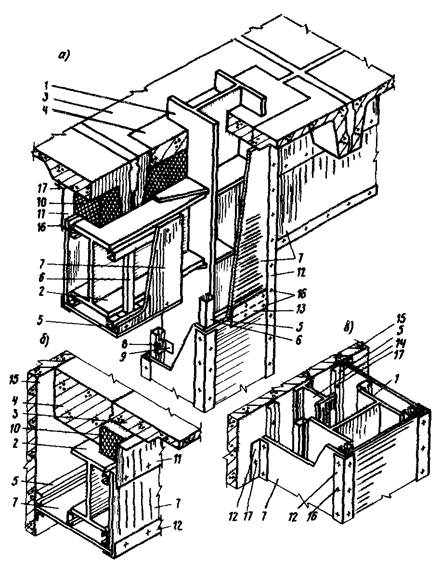

Рис. 2. Фрагменты металлоконструкций с огнезащитной облицовкой из облегченных гипсокартонных листов

а - защита узла соединения рядовой колонны с ригелями; б - защита ригеля, расположенного у стены здания; в - защита колонны, расположенной у стены здания; 1 - колонна; 2 - ригель; 3 - плита перекрытия; 4 - монолитный бетон; 5 - продольный элемент каркаса обшивки; 6 - поперечный элемент каркаса обшивки; 7 - обшивка; 8 - крепежная планка; 9 - анкер; 10 - изоляция термоизоляционного пояса; 11 - нащельник термоизоляционного пояса; 12 - уголковый нащельник; 13 - раскладка; 14 - стойка фахверка; 15 - стена здания; 16 - винты; 17 - дюбель

2.26. Стыки обшивок колонн и ригелей между собой и в местах их соединений с другими конструкциями здания перекрываются нательниками и раскладками, закрепляются через обшивку к элементам каркаса винтами марки СМ-1, а к конструкциям здания дюбель-гвоздями.

2.27. Обшивка облегченными гипсокартонными листами не является антикоррозионной защитой металлоконструкций. Защита от коррозии выполняется перед устройством обшивки, в соответствии с указаниями главы СНиП по защите строительных конструкций от коррозии.

3. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ, ФИЗИКО-МЕХанические И ТЕПЛОТЕХНИческие СВОЙСТВА ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ

ЦЕМЕНТНО-ПЕСЧАНАЯ ШТУКАТУРКА

3.1. В настоящем разделе приведены материалы по применению цементно-песчаной штукатурки для защиты металлоконструкций от воздействия огня.

Приготовление и нанесение штукатурного раствора осуществляется механизированными способами в соответствии с «Инструкцией по приготовлению и применению строительных растворов» (СН 290-74) и «Руководством по выполнению огнезащитных и теплоизоляционных штукатурок механизированным способом» (М., Стройиздат, 1977).

3.2. Цементно-песчаная штукатурка рекомендуется для защиты металлоконструкций зданий; колонн, ригелей, связей и узлов сопряжения между элементами.

3.3. Пределы огнестойкости и толщина защитного слоя штукатурки приняты в соответствии с табл. 6.

Таблица 6

|

Толщина защитного слоя штукатурки, мм, в зависимости от требуемых пределов огнестойкости, ч |

||

|

0,75 |

2,5 |

|

|

Колонна |

25 |

60 |

|

Ригель |

25 |

|

|

Связь |

35 |

35 |

3.4. Слой штукатурки не является одновременно антикоррозионной защитой, поэтому перед нанесением штукатурного слоя металлические конструкции защищаются от коррозии.

В агрессивных средах необходимо предусмотреть защиту штукатурного слоя согласно главе СНиП по защите строительных конструкций от коррозии.

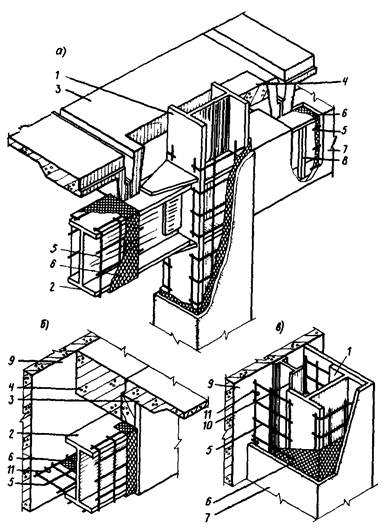

Рис. 3. Фрагменты металлоконструкций с огнезащитной облицовкой из штукатурок различного состава

а - защита узла соединения рядовой колонны с ригелями; б - защита ригеля, расположенного у стены здания; в - защита колонны, расположенной у стены здания; 1 - колонна; 2 - ригель; 3 - плита перекрытия; 4 - монолитный бетон; 5, 6 - арматурные сетки; 7 - штукатурка; 8 - поперечные элементы каркаса облицовки; 9 - стена здания; 10 - стойка фахверка; 11 - дюбель

3.5. Состав штукатурного раствора: песок, цемент марки не ниже М400 с соотношением 1:4,5 (СН 290-74).

Нанесение штукатурных растворов осуществляется двумя методами:

полусухим торкретированием практически любой толщины;

набрызгом толщиной одного слоя не более 15 мм.

Поверхности стальных конструкций (колонн, балок и связей) перед нанесением огнезащитных покрытий должны быть очищены от грязи, пыли и масел.

3.6. Поверхности, подлежащие оштукатуриванию методом набрызга, необходимо предварительно смочить водой для увеличения сцепления штукатурки с основанием.

3.7. В состав работ по выполнению покрытия входят:

подготовка поверхности под штукатурку,

установка арматурных сеток (при необходимости) и маяков,

нанесение штукатурного слоя,

разравнивание намета.

3.8. Защитный слой из штукатурки для замкнутых сечений, а также любых сечений с размерами не более 200 мм, армируется стальной плетеной одинарной сеткой по ГОСТ 5336-80 марки Р № 10-1,2, которую можно устанавливать непосредственно на защищаемую поверхность.

Стальные колонны и ригели сечением 100´100 мм и менее, связи сечением 150´150 мм защищаются нормированной штукатуркой.

3.9. Для сплошных и сквозных колонн из швеллеров, двутавров и уголков с габаритными размерами менее 500 мм одинарная сетка марки Р № 10-1,2 устанавливается по несущему арматурному каркасу (сетка 200/200/8/8 по ГОСТ 8478-81), при расстояниях между элементами сечений более 500 мм дополнительно устанавливаются гнутые уголки с шагом 600 мм, воспринимающие давление 0,01 МПа (1 т/м2) от наносимого раствора. Арматурные сетки в местах примыкания к стенам закрепляются с помощью дюбелей. Устройство огнезащитной облицовки и штукатурки показано на рис. 3.

ОГНЕЗАЩИТНЫЕ ПЕРЛИТОВЫЕ ШТУКАТУРКИ

3.10. В качестве вяжущих в составы огнезащитных штукатурок с заполнителями из перлитового песка или вермикулита входят цемент, гипс или жидкое стекло.

3.11. В качестве вяжущего применяют портландцемент и быстро-твердеющий портландцемент марки не ниже М400 (ГОСТ 10178-76*). Гипс должен удовлетворять требованиям ГОСТ 125-79. Цемент и гипс должны иметь заводские паспорта. До применения каждой партии вяжущего необходимо определить его марку, сроки схватывания, постоянство объема и активности. При хранении вяжущих свыше 3 мес должна быть произведена повторная проверка их качества.

Цемент и гипс должны поставляться в бумажных мешках, на которых должны быть обозначены наименование цемента или гипса, их марка, номер партии и дата затаривания. При транспортировании и хранении цемент и гипс должны быть защищены от воздействия влаги и загрязнения посторонними примесями.

3.12. Жидкое стекло (натриевое) должно удовлетворять требованиям ГОСТ 3956-76*. Его поставляют в железных бочках по 250 кг.

Каждая партия жидкого стекла должна иметь паспорт, в котором указывают номер партии, дату изготовления и результаты испытаний в соответствии с требованиями стандарта.

3.13. Вспученный перлитовый песок (ГОСТ 10832-74*) применяют в качестве заполнителя в огнезащитных штукатурках. Перлитовый песок поставляют в мешках, не допускающих его увлажнения и загрязнения. Каждая партия должна иметь паспорт, в котором указывают адрес предприятия-изготовителя, марку, плотность, зерновой состав, влажность.

До применения вспученного перлитового песка необходимо проверить его объемную насыпную массу, зерновой состав и влажность. Максимальная крупность его зерен не должна превышать 2,5 мм, а рекомендуемая плотность зернового заполнителя не должна превышать 100 кг/м3.

3.14. В состав огнезащитных штукатурок должен быть введен волокнистый материал - минеральная вата (ГОСТ 4640-76) с температурой плавления не ниже 1200 °С или асбест хризотиловый VI сорта (ГОСТ 12871-67*).

Минеральную вату необходимо вводить в виде гранул плотностью 150 - 200 кг/м3 и наибольшей крупностью гранул 6 - 8 мм. Допускается содержание комков размером до 20 мм не более 10 %.

Асбест поставляют в бумажных или джутокенафных мешках. На каждом мешке указывают сорт, марку, массу, номер партии и стандарта. Каждая партия должна иметь паспорт. Асбест должен храниться защищенным от атмосферных осадков. До применения асбеста необходимо проверять его сорт и влажность.

3.15. Выбор вяжущего зависит от влажностного режима работы конструкции. Смеси на жидком стекле, гипсе следует использовать для покрытий, работающих в воздушно-сухих условиях с относительной влажностью в помещениях до 60 %.

Рекомендуемые соотношения компонентов огнезащитных штукатурок и физико-механические характеристики приведены в табл. 7.

3.16. При выполнении растворов огнезащитных штукатурок целесообразно использовать сухие штукатурные смеси, содержащие все необходимые компоненты, кроме добавок, которые вводят в воду при затворении смеси. Сухие смеси рекомендуется готовить в заводских условиях в стандартных смесителях принудительного перемешивания непрерывного или циклического действия.

3.17. Дозировку вяжущих сухих смесей следует производить по массе с точностью ±1 %, дозировку заполнителей по объему с точностью ±3 %. При приготовлении смеси рекомендуется вначале загружать в смеситель заполнители, а затем вяжущее. Продолжительность перемешивания зернистого заполнителя с волокнистым компонентом составляет 0,5 мин, продолжительность перемешивания после загрузки вяжущего 1,5 - 2 мин.

3.18. Сухая штукатурная смесь должна иметь влажность не более 5 % по массе и доставляться на строительную площадку упакованной в многослойные гидрофобизованные бумажные мешки или мешки, изготовленные из водонепроницаемых пленок. Упакованная в мешки сухая смесь должна храниться в сухом закрытом помещении, защищенном от попадания атмосферной влаги.

Таблица 7

|

Содержание в сухой смеси, % от объема (над чертой) и массы (под чертой) |

Объемная масса, кг/м3 |

Предел прочности, Па |

Коэффициент теплопроводности, Вт/(м×гр) |

|||||||||

|

портландцемента |

гипса |

жидкого стекла |

ваты минеральной гранулированной |

перлита |

вермикулита |

керамзита |

асбеста |

при сжатии |

при изгибе |

|||

|

1 |

- |

10 59 |

- |

30 16 |

60 25 |

- |

- |

- |

450 |

5,88 |

2,94 |

0,081 |

|

2 |

8 56 |

- |

- |

32 18 |

60 26 |

- |

- |

- |

600 |

9,8 |

5,88 |

0,128 |

|

3 |

- |

10 54 |

- |

- |

60 24 |

- |

- |

30 22 |

550 |

7,84 |

4,9 |

0,116 |

|

4 |

0,3 5 |

- |

42 46 |

20 22 |

79,8 73 |

- |

- |

- |

440 |

3,9 |

1,96 |

0,076 |

|

5 |

1,7 1,5 |

- |

60 66 |

- |

- |

95 75 |

3,3 10 |

- |

350 |

4,9 |

1,96 |

0,07 |

|

6 |

13,5 45 |

- |

- |

- |

- |

76,5 40 |

10 15 |

- |

600 |

9,8 |

7,84 |

0,108 |

Примечания: 1. Объемная масса, кг/м3: портландцемент - 1300, гипс - 1100, гранулированная минеральная вата - 100, перлит - 80, вермикулит - 200, керамзит - 600, асбест - 150. Расход жидкого стекла плотностью 1,1 г/см3 указан в процентах к общему объему (массе) сухих компонентов.

Мешки со смесью рекомендуется хранить на стеллажах горизонтально. Срок хранения сухой смеси в бумажных мешках - не более месяца.

3.19. Материалоемкость огнезащитного штукатурного слоя для стальных элементов определяют на основании проекта конструкции в зависимости от защитного свойства используемого состава, требуемого предела огнестойкости конструкции (толщины штукатурного слоя), его объемной массы и сечения элементов. В табл. 8 приведен пример результатов расчета материалоемкости несущих стальных элементов коробчатого сечения из швеллеров № 18.

Таблица 8

|

Объемная масса, кг/м3 |

||||

|

0,5 |

1 |

2 |

2,5 |

|

|

15 6 |

20 8 |

40 16 |

50 20 |

400 |

|

15 9 |

20 12 |

40 24 |

50 30 |

600 |

|

20 16 |

30 24 |

45 36 |

60 48 |

800 |

|

20 20 |

30 30 |

45 45 |

60 60 |

1000 |

3.20. Стальные колонны сечением более 100´100 мм, а также колонны, рассчитанные на динамическую нагрузку или подвергающиеся в процессе эксплуатации внешним механическим воздействиям (в том числе случайным ударам), защищают огнезащитным покрытием и обязательно армируют его.

3.21. Балки покрытий и другие стальные конструкции с требуемым пределом огнестойкости 1 и 0,75 ч должны иметь при объемной массе раствора 400 - 450 кг/м3 слой огнезащитного покрытия толщиной не менее указанной в табл. 9, а при требуемом пределе огнестойкости 2,5 ч - не менее указанной в табл. 10.

3.22. Стальные балки высотой более 100 мм и связи из уголковой стали сечением более 150´150 мм, а также конструкции, воспринимающие при эксплуатации здания динамические нагрузки, должны иметь армированное покрытие. Огнезащитное покрытие армируют стальной сеткой с размером ячейки до 100 мм при оштукатуривании вертикальных поверхностей и до 40 мм - при нанесении штукатурки на потолки. Диаметр проволоки должен быть не менее 1 мм.

Таблица 9

|

Минимальная толщина элемента балки, мм |

Толщина огнезащитного покрытия, мм, не менее, при пределах огнестойкости, ч |

||

|

1 |

0,75 |

||

|

Сварные балки и колонна двутаврового сечения |

14 |

20 |

15 |

|

16 |

20 |

15 |

|

|

20 |

15 |

10 |

|

|

30 |

10 |

10 |

|

|

50 |

10 |

5 |

|

|

Балка и колонна прокатные двутавровые: |

|

|

|

|

№ 10 - 14 |

4,5 - 4,9 |

30 |

25 |

|

№ 16 - 18а |

5 - 5,1 |

30 |

25 |

|

№ 20 - 24а |

5,2 - 5,6 |

30 |

25 |

|

№ 27 - 30а |

6 - 6,5 |

30 |

25 |

|

№ 33 - 40 |

7 - 8,3 |

25 |

20 |

|

Связь, распорка и другая конструкция из уголковой стали сечением, мм: |

|

|

|

|

100´100 |

6,5 |

30 |

25 |

|

|

10 |

25 |

20 |

|

|

16 |

20 |

15 |

|

160´160 |

10 |

25 |

20 |

|

|

16 |

20 |

15 |

|

|

20 |

15 |

20 |

|

200´200 |

20 |

15 |

10 |

|

|

25 |

15 |

10 |

|

|

30 |

10 |

10 |

Таблица 10

|

Сечение уголков колонны, мм |

Толщина стенки металла, мм |

Толщина защитного покрытия, мм, при пределе огнестойкости 2,5 ч |

|

|

Коробчатого сечения из двух уголков |

125´125 |

14 |

45 |

|

125´125 |

20 |

35 |

|

|

125´125 |

30 |

20 |

|

|

125´200 |

16 |

40 |

|

|

125´250 |

20 |

30 |

|

|

130´300 |

30 |

25 |

|

|

150´300 |

50 |

20 |

|

|

Сплошного сечения |

250´150 |

- |

10 |

|

270´150 |

- |

10 |

|

|

300´200 |

- |

10 |

3.23. Для снижения расхода штукатурного раствора балки и колонны, выполненные из двутавра или швеллера, перед креплением к ним армирующей сетки можно обворачивать негорючим листовым материалом (стеклотканью, фольгой, крафт-бумагой, пропитанной жидким стеклом и т.п.), перекрывающим расстояние между полками элемента.

3.24. В состав работ по выполнению однослойного огнезащитного покрытия входят: подготовка поверхности под штукатурку; установка арматурной сетки и маяков; нанесение слоя штукатурного покрытия, разравнивание штукатурного раствора. При двухслойном нанесении огнезащитного покрытия в состав работ входят: подготовка поверхности под штукатурку, установка маяков, нанесение подготовительного слоя покрытия толщиной 2 - 3 см, установка арматурной сетки, нанесение лицевого защитного слоя толщиной 1 - 2 см, выравнивание защитного слоя по маякам и затирка его поверхности.

3.25. Поверхности стальных конструкций (колонн и балок) перед нанесением огнезащитных штукатурок должны быть очищены от ржавчины, грязи, краски, пыли, масел и жировых пятен.

Поверхности стальных конструкций очищают от ржавчины, как правило скребком и металлической щеткой с последующей подчисткой волосяной щеткой или сжатым воздухом. Допускается применение пескоструйной обработки, в качестве абразивного материала рекомендуется песок крупностью 1 мм. Поверхности, подлежащие оштукатуриванию методом набрызга, необходимо предварительно смочить водой для увеличения оцепления штукатурки с основанием.

Армирующая сетка должна находиться на расстоянии 5, 10 или 15 мм от защищаемой поверхности в зависимости от толщины огнезащитного покрытия соответственно 10, 20, 40 мм.

При двухслойной штукатурке арматурную сетку накладывают на поверхность внутреннего подготовительного слоя и замоноличивают материал упрочненного наружного слоя. Объемную сетку (сетку Рабитца), сетку из просеченного и растянутого листов можно накладывать непосредственно на защищаемую поверхность. Допускается использовать в качестве армирующих элементов штукатурного слоя Г-образные шпильки, изготовляемые из проволоки сечением 3 - 4 мм и прикрепляемые к защищаемой поверхности строительных конструкций через 200 мм одна от другой. Расстояние от концов шпилек до защищаемой поверхности должно составлять 10 - 15 мм. Концы шпилек, смежные с углами защищаемой конструкции, должны выступать за кромку на расстояние около 10 мм. Длина шпильки должна быть не менее 80 мм. Арматурные сетки сваривают электродами Э42А. Сетка должна отвечать требованиям ГОСТ 5336-80.

3.26. Стальные конструкции, подготовленные к нанесению огнезащитного покрытия, должны быть предъявлены кураторскому надзору. Приемку конструкций фиксируют в журнале работ.

3.27. Однослойные огнезащитные штукатурки можно наносить методом полусухого торкретирования практически любой толщины: при нанесении методом набрызга толщина одного слоя не должна превышать 15 мм. При нанесении штукатурного слоя толщиной свыше 15 мм методом набрызга оштукатуривание производят за несколько приемов, нанося штукатурный раствор послойно толщиной 10 - 15 мм. Каждый последующий слой наносят после затвердения предыдущего. Отклонение толщины нанесенного слоя от проектной допускается только в сторону увеличения, но не больше 0,5 - 1 см. Для огнезащитных покрытий не допускается повторное применение отходов раствора, образовавшихся в процессе пневмонанесения и отделки поверхности.

3.28. Штукатурный слой на основе портландцемента после нанесения должен быть предохранен от высыхания в течение не менее 7 сут. С этой целью рекомендуется закрывать конструкцию паронепроницаемым пленочным материалом (полиэтиленовой и другой пленкой). Штукатурный слой, выполненный на основе гипса или жидкого стекла, после схватывания может быть подвергнут естественной или искусственной сушке. Максимальная температура искусственной сушки, замеренная на расстоянии 1 см от поверхности штукатурного слоя, не должна превышать 150 °С.

ФОСФАТНЫЕ ОГНЕЗАЩИТНЫЕ ПОКРЫТИЯ

3.29. Составы ОФП-ММ (ГОСТ 23791-79) и ОФП-МВ (ГОСТ 25665-83) следует применять для защиты стальных конструкций, эксплуатируемых внутри помещений с неагрессивной средой и относительной влажностью воздуха не более 75 %. Разрешено к применению Министерством здравоохранения СССР.

3.30. Пределы огнестойкости стальных конструкций в зависимости от толщины слоя покрытия приведены в ГОСТ 23791-79, ГОСТ 25665-83. Продольное отклонение толщины нанесенного слоя от проектной не должно превышать ±5 %.

Основные физико-технические показатели покрытия должны соответствовать приведенным в табл. 11.

Таблица 11

|

Норма |

|

|

Объемная масса, кг/м3, не более |

300 |

|

Коэффициент теплопроводности, Вт/(м×°С) |

0,071 - 0,081 |

|

Предел прочности при сжатии основного слоя, Па |

49 - 68,6 |

|

То же, наружного уплотнительного слоя, Па |

129 - 147 |

|

Предел прочности на изгиб, Па |

20 - 29 |

|

Предел прочности при расслоении, Па |

0,98 |

|

Гигроскопичность, % |

5 |

3.31. Покрытие ОФП-ММ состоит из следующих компонентов: асбеста, жидкого стекла и нефелинового антипирена. Рецептура состава приведена в табл. 12. Покрытие ОФП-МВ состоит из тех же компонентов, только вместо асбеста применяется гранулированная минеральная вата.

3.32. Расход компонентов на 1 м3 покрытия с учетом 10 % производственных потерь приведен в табл. 13.

Таблица 12

|

Расход материала, % по массе |

|

|

Жидкое стекло (с плотностью γ = 1,2 г/см3) |

40 |

|

Нефелиновый антипирен |

7 |

|

Асбест III - V сорта или минеральная вата |

53 |

Таблица 13

|

Расход на 1 м3 покрытия, кг |

|

|

Асбестоцемент или минеральная вата |

159 |

|

Жидкое стекло (γ = 1,2 г/см3) |

120 |

|

Нефелиновый антипирен |

21 |

3.33. Для покрытия рекомендуется применять асбест хризотиловый III - V сортов полужесткий марок П-3-50, П-3-70, П-5-70, П-5-65 по ГОСТ 12871-67*, минеральную вату по ГОСТ 4640-76.

3.34. Калиевое жидкое стекло с модулем 2,6 - 2,8 по нормативной технической документации, утвержденной в установленном порядке (МРТУ 7-9-63), или натриевое жидкое стекло с модулем 2,6 - 2,8 по ГОСТ 3956-76*.

3.35. Нефелиновый антипирен в виде мелкодисперсного порошка серовато-белого цвета, Практически не растворимый в воде, поставляется в полиэтиленовых мешках массой 30 - 50 кг. Нефелиновый антипирен по физико-химическим показателям должен соответствовать ТУ 6-08-160-70.

3.36. В состав подготовительных работ при нанесении фосфатного покрытия на металлоконструкции входят подготовка поверхности, подготовка и дозирование сыпучих компонентов покрытия, разведение жидкого стекла до требуемой плотности.

3.37. Поверхность металлических конструктивных элементов должна быть очищена от продуктов, окалины, жировых пятен, остатков флюсов и шлаков, грата, образующихся при разбрызгивании металла во время сварки.

3.38. Асбест и антипирен взвешиваются на весовых дозаторах с погрешностью ±1 % по массе и перемешиваются в смесителе периодического действия. Время перемешивания не менее 5 мин.

3.39. Жидкое стекло разбавляется горячей водой с температурой, не более 80 °С при постоянном перемешивании в течение 3 мин до плотности γ = 1,2 г/см3. Допускается разбавлять жидкое стекло холодной водой (20 °С) при условии увеличения времени перемешивания до 10 мин. Разбавленное жидкое стекло фильтруется через сито № 05 (ГОСТ 3584-73*).

Количество воды, необходимое для разбавления жидкого стекла до требуемой плотности, определяют по формуле

![]()

где Gв - объем воды для разбавления жидкого стекла до требуемой плотности, л;

Gс - объем жидкого стекла, подлежащий разбавлению, л;

r1 - начальная плотность жидкого стекла, г/см3;

r2 - требуемая плотность жидкого стекла, г/см3;

Сухая смесь и жидкое стекло загружаются в соответствующие емкости установки аэродинамического действия для нанесения покрытия.

3.40. Состав наносится на стальные конструкции, огрунтованные железным суриком по ГОСТ 8135-74* или грунтами типа ГФ по ГОСТ 12707-77 в соответствии с требованиями СНиП по проектированию защиты стальных конструкций от коррозии.

3.41. Поверхность конструкции смачивается жидким стеклом плотностью γ = 1,2 г/см3, после чего наносится состав (сухая смесь и жидкое стекло) необходимой толщины напылением за один раз. При нанесении состава покрытия температура окружающего воздуха должна быть не ниже 5 °С, влажность воздуха - не выше 75 %; кроме того, в условиях строительной площадки конструкции должны быть защищены от атмосферных осадков.

3.42. Сушка покрытия должна осуществляться в естественных условиях при температуре не ниже 5 °С и влажности не выше 75 % в течение не менее 48 ч. Допускается сушка при температуре 80 - 100°С в течение не менее 5 ч.

ВСПУЧИВАЮЩЕЕСЯ ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ ВПМ-2

3.43. Вспучивающееся огнезащитное покрытие марки ВПМ-2, ГОСТ 25131-82, (двухкомпонентное) предназначено для защиты стальных конструкций с целью повышения предела их огнестойкости. Огнезащитное покрытие толщиной 3 - 4 мм обеспечивает предел огнестойкости защищаемых стальных конструкций 0,75 ч. Покрытие применяется в закрытых помещениях зданий и сооружений жилищного, промышленного и гражданского строительства с относительной влажностью не более 80 % при отсутствии выделения агрессивных паров и газов и положительной температуре не более 35 °С.

Физико-механические свойства покрытия ВПМ-2: адгезия к металлу от 50 до 100 Па, прочность при ударе 500 Па.

Покрытие рекомендуется для огнезащитных конструкций, не подвергающихся в период эксплуатации механическим воздействиям.

Покрытие ВПМ-2 негорюче и нетоксично. Разрешено к применению Министерством здравоохранения СССР.

3.44. Покрытие применяется в комплексе: противокоррозионный грунт - вспучивающееся огнезащитное покрытие - влагозащитный лакокрасочный материал, выполняющий одновременно роль декоративной отделки. Паста ВПМ-2 двухкомпонентная по ТУ 6-10-1626-77 (изменение № 3), грунты ГФ-0163 (ОСТ 6-10409-77) и ФЛ-03к, поверхностные влагозащитные или декоративные эмали ПФ-115 (ГОСТ 6465-76*), ПФ-223 (ГОСТ 14923-78), ПФ-218 (ГОСТ 21227-75*), ХВ-785 (ГОСТ 7313-75*); ХВ-124 (ГОСТ 10144-74*), КО-174 (ТУ 6-02-576/75). При влажности воздуха не более 60 % допускается покрытие без влагозащиты.

3.45. Работы по нанесению покрытия ВПМ-2 включают следующие технологические операции: поверхности, приготовление рабочего состава покрытия, нанесение покрытия.

Защищаемая поверхность не должна иметь раковин, трещин, наплывов металла и острых выступов с радиусом закругления менее 0,5 см.

Подготовка поверхности под покрытие ВПМ-2 включает: очистку от грязи, ржавчины, окалины и старой краски; обезжиривание растворителями (ацетоном, Р-646); нанесение грунтовок ГФ-0163 (ОСТ 6-10-409-77) или ФЛ-03к (ГОСТ 9109-81). Допускается нанесение указанных грунтовок на поверхности, ранее покрытые грунтовкой ГФ-020. При этом предварительно необходимо очистить поврежденные и растрескивающиеся участки и обезжирить всю поверхность растворителями.

3.46. Грунтовка должна наноситься пневматическим краскораспылителем, кистью или валиком в 1 - 2 слоя (до укрывистости металла) в соответствии с нормативно-технической документацией на данный вид грунтовки. Продолжительность сушки для грунтовки ГФ-0163 - не менее 24 ч для каждого слоя, для грунтовки ФЛ-03к - не менее 8 ч при температуре 20 °С. Расход грунтовки составляет 0,25 кг на 1 м2 обрабатываемой поверхности.

3.47. Для вспучивающегося огнезащитного покрытия применяется паста, которая выпускается заводами-изготовителями в виде компонентов: основного компонента (густотертая смесь газообразующих, термостойких и волокнистых наполнителей в водном связующем) и гранулированного аммофоса, смешиваемых перед нанесением. Компоненты (паста и аммофос) поставляются упакованными раздельно в жесткую герметическую тару.

Допускается упаковка аммофоса в четырех- или пятислойные бумажные битумированные мешки с полиэтиленовым вкладышем. Качество пасты ВПМ-2 гарантируется заводом-изготовителем в течение 6 мес со дня изготовления при соблюдении условий ее хранения. Паста должна храниться в заводской жесткой таре в закрытых помещениях при температуре не ниже минус 5 °С и не выше 30 °С.

3.48. Для приготовления рабочего состава покрытия основной компонент (паста) заводского изготовления должна быть смешана с аммофосом в растворосмесителях типа СО-8, СО-26Б, СО-23Б, СО-46А в соотношении 7,4 ч. пасты и 2,6 ч. аммофоса, а затем дважды пропущена через краскотерку СО-110 или СО-116. При приготовлении рабочего состава покрытия в краскотерках температура состава не должна превышать 35 °С.

Рабочий состав покрытия должен храниться не более суток при температуре не ниже 5 °С и не выше 30 °С в закрытой емкости.

4. МЕТОДЫ НАНЕСЕНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

4.1. Для нанесения составов огнезащитных покрытий применяются как специально созданные для этих целей установки, разработанные и изготовленные небольшими партиями ведомственными организациями, так и серийно выпускаемые нашей промышленностью и приспособленные для этих видов работ.

НАНЕСЕНИЕ ОГНЕЗАЩИТНЫХ ПЕРЛИТОВЫХ ШТУКАТУРОК

Метод полусухого торкретирования

4.2. Метод полусухого торкретирования следует применять для нанесения составов, имеющих достаточно высокую прочность в первые минуты после нанесения, а также составов на основе быстросхватывающих вяжущих.

При нанесении штукатурного раствора методом полусухого торкретирования применяют установки на базе цемент-пушек, оснащенные промежуточной шлюзовой камерой и обеспечивающие равномерное поступление сухой смеси в сопло. Этому условию отвечают разработанная ВНИПИТеплопроект цемент-пушка ЦПШК-1м (рис. 4) и переоборудованные цемент-пушки СО-320А или СБ-117. Техническая характеристика цемент-пушек приведена в табл. 14.

Таблица 14

|

Цемент-пушка |

||

|

ЦПШК-1м |

СБ-117 |

|

|

Производительность, м3/ч |

0,5 - 1 |

2 |

|

Рабочее давление воздуха, МПа |

До 0,6 |

0,3 - 0,35 |

|

Дальность подачи, м: |

|

|

|

по горизонтали |

200 |

45 |

|

по вертикали |

100 |

10 |

|

Вид привода |

Пневматический |

Электрический |

|

Масса, кг |

337 |

716 |

|

Расход воздуха, м3/мин |

5 |

5,5 |

|

Максимальная крупность заполнителя, мм |

7 |

10 |

4.3. Рекомендуемый ориентировочный режим торкретирования при использовании цемент-пушки типа ЦПШК: давление на выходе воздушного шланга 0,06 - 0,12 МПа; давление на выходе водяного шланга 0,3 - 0,5 МПа; расстояние от сопла до защищаемой поверхности 0,6 - 0,5 м. Цемент-пушка ЦПШК комплектуется двумя соплами с условными проходными диаметрами 25 и 32 мм, материальными шлангами соответствующих диаметров, водяным шлангом диаметром 16 мм и воздушными рукавами диаметром 18 мм.

Направление струи торкрета должно быть перпендикулярным к защищаемой поверхности. При значительном удалении (более 30 м) цемент-пушки от места производства работ резиновые шланги рекомендуется заменять стальными трубами соответствующих диаметров.

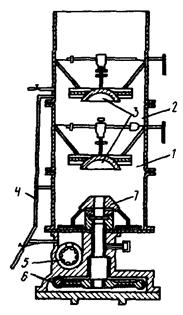

Рис. 4. Схема цемент-пушки ЦПШК-1м

1 - корпус; 2 - камера расходная шлюзовая; 3 - водоотделитель; 4 - воронка приемная; 5 - патрубок продувочный; 6 - вентиль регулировочный; 7 - узел смазочный; 8 - шланг материальный

4.4. Как вариант может быть использована переоборудованная цемент-пушка СБ-117 (рис. 5, 6) или С-320А, имеющие шлюзовую камеру по типу пушки ЦПШК-1м. Ориентировочный режим торкретирования при ее использовании: давление на выходе водяного шланга 0,3 - 0,5 МПа; давление на выходе воздушного шланга 0,1 - 0,15 МПа; расстояние от сопла до защищаемой поверхности 0,6 - 1 м.

4.5. Установка ЦНИИОМТП (рис. 7), укомплектованная на базе цемент-пушки типа ЦПШК механизированной загрузкой, предусматривает подачу сухой смеси непосредственно к форсунке, которая обеспечивает создание интенсивного водяного факела, в котором происходит затворение смеси. Кроме цемент-пушки ЦПШК-1м, характеристика которой приведена в табл. 14, в установку входят: склад-контейнер емкостью 1,7 м3, массой 700 кг с пневматическим способом загрузки материала и с гравитационным способом выгрузки; шнековый питатель, емкость бункера которого 0,1 м3, производительность 1 м3/ч, 100 об/мин шнека, максимальная высота разгрузки 2,35 м, масса 250 кг; насосная установка с насосом ЭЦН-4/37 производительностью 4 м3/ч, полный напор 37 мм вод.ст., емкость бака 1 м3, внутренний диаметр шланга 16 мм, масса 232 кг; форсунка с 8 соплами, диаметр отверстий которых 2,4 мм, массой 2,2 кг. Кроме того, установка комплектуется шлангами и предохранительными устройствами. Входящая в комплект форсунка обеспечивает затворение смеси в факеле распиливания, поэтому данный вариант установки рекомендуется для работы с составами, содержащими быстросхватывающее вяжущее (гипс, жидкое стекло).

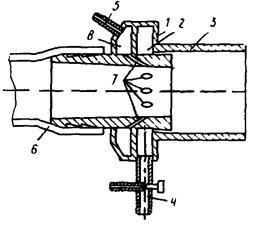

Рис. 5. Схема переоборудованной цемент-пушки С-320А

1 - камера расходная; 2 - камера шлюзовая; 3 - клапаны; 4 - шланги воздушные; 5 - дозатор; 6 - пара червячная; 7 - побудитель

Рис. 6. Схема сопла конструкции ВНИИТеплопроект

1 - корпус; 2 - камера поддува; 3 - насадка; 4 - штуцер воздушного шланга; 5 - штуцер водяного шланга; 6 - шланг подающий; 7 - каналы для воды под углом 40 - 45° к оси форсунки; 8 - камера водяная

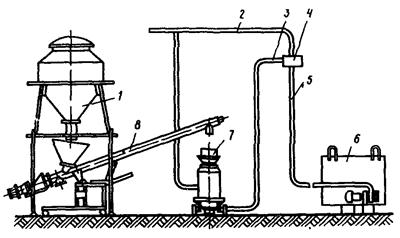

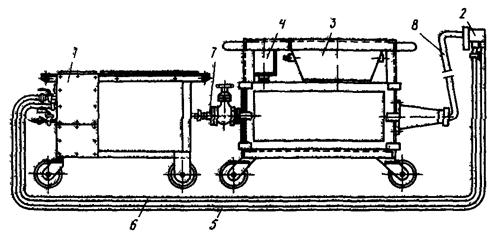

Рис. 7. Схема установки конструкции ЦНИИОМТП

1 - склад; 2 - шланг воздушный; 3 - шланг подающий; 4 - сопло; 5 - шланг водяной; 6 - установка насосная; 7 - цемент-пушка ЦПШК-1м; 8 - питатель шнековый

Порядок работы на цемент-пушке определен инструкцией по ее эксплуатации. Цемент-пушка по материальному шлангу подает к форсунке сухую смесь. Одновременно в форсунку подаются вода и сжатый воздух, создающие на выходе водно-воздушный факел. Воду подает насосная установка, которая снабжена манометром и водным счетчиком типа ВКОС.

Сжатый воздух подается от компрессора или воздушной магистрали. Общий расход воздуха для питания цемент-пушки и форсунки 7 м3/ч при давлении не менее 0,6 МПа.

Для обслуживания установки требуются два человека: машинист, который управляет работой шнекового питателя, цемент-пушкой и насосной установкой, и торкретчик, работающий с форсункой.

Сухая штукатурная смесь из склада-контейнера порционно подается в приемный бункер шнекового питателя. Включая шнековый питатель, загружают шлюзовую камеру цемент-пушки.

МЕТОД НАБРЫЗГА

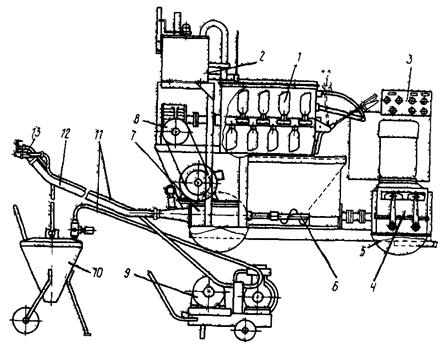

4.6. Для нанесения штукатурного раствора способом набрызга во внутренних помещениях используется установка конструкции НИИМосстроя (рис. 8). Производительность 0,9 - 1,2 м3/ч, дальность подачи 30 м, диаметр материального шланга 38 мм, диаметр кольцевого шланга 25 мм, расход сжатого воздуха 0,5 м3/мин, электрическая мощность 6,2 кВт, масса 650 кг. В комплект установки входят загрузочное устройство, а также компрессор марки СО-7 и бачок для жидкого стекла. В комплект смесительно-подающего устройства входят смеситель, побудитель, винтовой насос, мерный бачок, сопло и шланги для транспортирования огнезащитного состава, жидкого стекла и подачи сжатого воздуха.

4.7. В смеситель из мерного бачка подается дозированное количество воды, приготавливается штукатурный раствор. Продолжительность перемешивания 5 - 7 мин. Приготовленный штукатурный раствор перемещается в побудитель. Побудитель проталкивает его в приемную часть насоса, который транспортирует штукатурный раствор к соплу, установленному на выходном конце шланга. В сопле раствор смешивается с непрерывно поступающим жидким стеклом и наносится на поверхность с помощью сжатого воздуха.

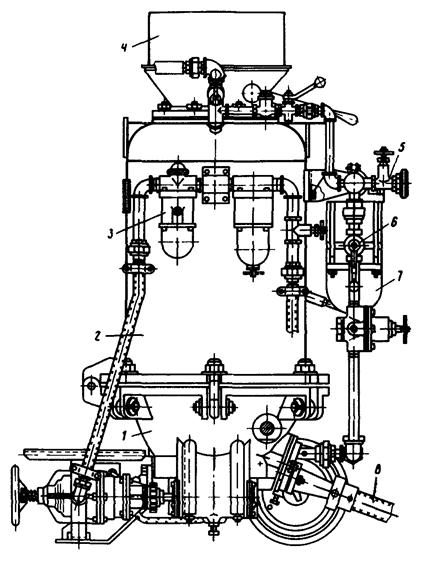

Рис. 8. Универсальная установка для приготовления и нанесения огнезащитных и других отделочных материалов

1 - смеситель; 2 - дозатор воды; 3 - пульт управления; 4 - привод насоса; 5 - тележка; 6 - побудитель; 7 - винтовой насос; 8 - привод смесителя; 9 - компрессор СО-7; 10 - бачек для жидкого стекла; 11 - воздушные рукава; 12 - материальный рукав; 13 - сопло

4.8. Бригада по нанесению покрытий состоит из трех человек: моториста 4-го разр., сопловщика 5-го разр., подсобного рабочего 2-го разр. Производительность бригады в смену составляет в среднем 60 м в зависимости от толщины покрытия и конфигурации конструкций.

4.9. Во время работы установки необходимо тщательно следить за расходом жидкого стекла, своевременно пополняя бачок.

При набрызге защитного состава следует держать сопло на расстоянии 0,6 - 0,8 м от защищаемой поверхности под углом 70 - 90° к ней. Огнезащитное покрытие на стальные конструкции набрызгивают в один слой на всю требуемую толщину, если подвижность раствора не превышает 7 см осадки стандартного конуса. Если подвижность массы составляет 8 - 10 см, огнезащитное покрытие наносят послойно. При этом толщина слоя покрытия, наносимого за один раз, не должна превышать 20 мм. Набрызг при осадке стандартного конуса более 10 см запрещается. Давление сжатого воздуха, подводимого к соплу для разбрызгивания массы огнезащитного покрытия, должно быть не более 0,15 МПа.

4.10. Набрызгивают массу штукатурного раствора в следующей последовательности:

обрабатывают очищенную поверхность стальных конструкций тонким слоем жидкого стекла, не допуская при этом образования его потеков;

наносят слой штукатурного раствора заданной толщины;

обрабатывают поверхность огнезащитного слоя покрытия жидким стеклом, не допуская при этом образования его потеков.

НАНЕСЕНИЕ ФОСФАТНЫХ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ

4.11. Для нанесения фосфатных огнезащитных покрытий ОФП-ММ и ОФП-МВ может быть использована установка ТМ-1А (конструкции всесоюзного объединения Союзэнергозащита Минэнерго СССР), предназначенная для нанесения многокомпонентной смеси методом напыления. Установка ТМ-1А аэродинамического действия обеспечивает приготовление и нанесение огнезащитного состава, в том числе распушку асбеста и дозированную подачу компонентов.

Установка включает в себя следующие узлы: аэродинамическую машину; насос жидкого стекла; пистолет распылитель; компрессор; комплект рабочих шлангов; комплект кабелей.

Аэродинамическая машина служит для обработки сухого компонента смеси и состоит из камеры-распушителя, бункера волокнистых материалов, питателя-дозатора, бункера для наполнителя, дозирующего устройства, приводов распушителя, питателя, станины, и электроаппаратуры. Насосная станция предназначена для подачи жидкого связующего и включает в себя насос марки НШ-10Е или «Кама-3», бак для хранения жидкого связующего, систему трубопроводов с арматурой.

4.12. Пистолет-распылитель предназначен для образования факела сухих компонентов смеси с равномерным смачиванием жидким стеклом. Пистолет-распылитель имеет вид изогнутой под набольшим углом трубки с внутренним диаметром 50 мм с кольцевой насадкой, через отверстия которой поступает жидкое связующее. Сухие компоненты поступают по внутренней трубке.

4.13. Соединение сухого и жидкого компонентов рабочей смеси происходит на выходе из сопла пистолета-распылителя в факеле на расстоянии 40 - 60 см, после чего состав уже в готовом виде наносится на поверхность металла. Нанесение огнезащитного состава рекомендуется проводить при давлении сжатого воздуха на распыл связующего 0,3 МПа и давлении связующего на выходе из сопла 0,25 МПа. Расстояние от сопла до обрабатываемой поверхности конструкций при нанесении огнезащиты не должно быть более чем, мм:

потолочных............................... 500

вертикальных........................... 700

горизонтальных........................ 900

В труднодоступных местах допускается производить напыление с расстояния не менее 200 мм до защищаемой поверхности.

4.14. В табл. 15 приведены рекомендуемые диаметры факела распыливания в зависимости от расстояния пистолета-распылителя до защищаемой поверхности. Возможные потери напыляемой массы при нанесении покрытия ОФП-ММ на колонны различной ширины полки профиля обрабатываемой конструкции приведены в табл. 16.

Таблица 15

|

Расстояние от пистолета-распылителя до защищаемой поверхности, мм |

400 |

500 |

600 |

700 |

800 |

900 |

|

Диаметр факела, мм |

140 |

160 |

180 |

200 |

220 |

240 |

Таблица 16

|

Ширина полки профиля обрабатываемой металлической конструкции, мм |

От 50 до 100 |

От 100 до 200 |

От 200 до 300 |

От 300 до 400 |

От 400 до 500 |

Свыше 500 |

|

Потери огнезащитной массы, % по объему |

35 |

25 |

15 |

10 |

5 |

3 |

Примечание. Для промежуточных значений ширины полки профиля потери определяются интерполяцией.

4.15. Рабочее звено состоит из 3 чел. - оператора, машиниста и подсобного рабочего.

4.16. Огнезащитные составы ОФП-ММ и ОФП-МВ можно наносить с помощью установки УНОП-1М, разработанной ЦНИИСК им. Кучеренко (рис. 9). Установка состоит из приемного бункера и полого шнека. В бункер подается дозированная сухая смесь, которая шнеком перемещается к материальному шлангу. На выходе из агрегата смесь подхватывается воздушным потоком, который поступает в распределительную камеру и одновременно в полый ствол шнека. Смесь в сухом виде, подхваченная воздухом, транспортируется по материальному шлангу к форсунке, находящейся на конце шланга. Давление в шланге составляет 0,7 МПа.

4.17. Распылительная форсунка, выполненная в виде кольца, насаживается на материальный шланг. По кольцу форсунки высверлены 16 пар отверстий диаметром 2 мм, через которые подается жидкое стекло. Конструктивной особенностью форсунки является наличие двух кольцевых желобков и пересекающихся отверстий, выполненных с наклоном к центру. Жидкое связующее поступает через внутренний желобок и при выходе из форсунки образует факел, представляющий собой движущийся конус распыленного связующего. При пересечении сухой смеси и жидкого связующего сухая смесь увлажняется на расстоянии 30 - 50 см за пределами головки форсунки и по инерции наносится на защищаемую поверхность.

4.18. Перед нанесением огнезащитного состава оператор после запуска установки включает подачу жидкого стекла и омывает защищаемую поверхность жидким стеклом (g = 1,2 г/см3), после чего наносится огнезащитный состав.

Рис. 9. Установка для напыления огнезащитного покрытия ОФП-ММ марки УНОП-1м (ЦНИИСК им. Кучеренко)

1 - устройство для подачи жидкого стекла; 2 - пистолет; 3 - смесительно-дозирующее устройство; 4 - электрооборудование; 5, 6 - подача жидкого стекла; 7 - подача воздуха от компрессора; 8 - подача сухой смеси

4.19. Рабочее звено состоит из 2 чел. - оператора и машиниста. За один проход установка обеспечивает нанесение огнезащитного состава на проектную толщину. Потери огнезащитной массы при нанесении состава возможны в соответствии с табл. 16.

НАНЕСЕНИЕ ВСПУЧИВАЮЩЕГОСЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ВПМ-2

4.20. При механизированном способе нанесения вспучивающегося огнезащитного покрытия ВПМ-2 используется установка СО-21 с удочкой, имеющей специальный спрыск, которая обеспечивается сжатым воздухом от компрессора СО-7А. Необходимое давление в нагнетательных бачках установки 0,4 МПа. Подача материала и сжатого воздуха к распылительной насадке удочки должна быть отрегулирована так, чтобы ширина факела равнялась 15 - 18 % см при расстоянии от сопла до поверхности 50 - 70 см.

4.21. Звено по нанесению ВПМ-2 установкой СО-21 состоит из 2 рабочих: сопловщика 4-го разр. и подручного сопловщика 2-го разр. Производительность звена составляет 30 - 35 м2/ч. Толщина сырого слоя покрытия должна быть не менее 6 мм. При этом общий расход состава с учетом производственных потерь должен составить 6 кг на 1 м2 поверхности. Производственные потери составляют 10 - 15 %.

4.22. Состав ВПМ-2 может наноситься усовершенствованными пневматическими форсунками-удочками с подачей к ним пасты при помощи агрегатов на базе винтового насоса или пневматических устройств, способных подавать составы, содержащие волокнистые компоненты (с длиной волокна до 8 мм). Установка конструкции ЦНИИОМТП представляет собой пневмонагнетательный бак, смонтированный на тележке с колесами, укомплектованный компрессором СО-07 с усовершенствованной удочкой.

Техническая характеристика установки

Производительность, м2/ч..................................................... 100

Объем бака, л......................................................................... 55

Давление в баке, МПа........................................................... 0,3

Дальность подачи состава, м:

по горизонтали...................................................................... 20

по вертикали.......................................................................... 10

Внутренний диаметр материального рукава, мм............... 25

Внутренний диаметр воздушного рукава, мм.................... 10

Масса установки, кг.............................................................. 94

Масса бака, кг........................................................................ 19

Масса удочки, кг.................................................................... 1,7

Масса компрессора, кг.......................................................... 21

4.23. Пневматическая установка «Щит», разработанная научно-производственным объединением «Лакокраспокрытие» (г. Хотьково), может быть использована для нанесения состава ВПМ-2. Принцип действия установки - пневматический от компрессора типа СО-07. Предварительно приготовленный рабочий состав покрытия ВПМ-2 загружается в цилиндрическую емкость, которая герметически закрывается, и в нее нагнетается воздух от компрессора. По материальному шлангу огнезащитный состав подается к удочке, куда также подведен воздух от компрессора.

4.24. Рабочее звено состоит из 2 чел.: оператора и подсобного рабочего. Производительность в смену 36 м2.

4.25. В последнее время для нанесения насты огнезащитного вспучивающегося покрытия ВПМ-2 были использованы зарубежные установки марки Р-40 системы «Вагнер» на базе винтового насоса и агрегат 205-54, выпускаемый фирмой «Бинск» с ручным пистолетом марки «Маврикс».

5. КОНТРОЛЬ КАЧЕСТВА

5.1. На всех этапах работ по приготовлению и нанесению огнезащитных составов необходимо контролировать основные параметры технологических режимов: качество вяжущего; плотность, зерновой состав и влажность заполнителей; точность дозировки компонентов смеси и продолжительность их перемешивания; плотность готовой смеси и качество ее упаковки; основные физико-механические характеристики уложенной способом полусухого торкретирования и высушенной при 100 °С штукатурной смеси.

Качество пасты ВПМ-2 гарантируется заводом-изготовителем в течение 6 мес. со дня изготовления при соблюдении условий ее транспортирования и хранения. Паста должна транспортироваться при температуре от минус 5 до плюс 30 °С в крытом транспорте и храниться в заводской таре в закрытых помещениях при температуре не ниже минус 5 и не выше 30 °С.

5.2. При производстве огнезащитных работ необходимо постоянно контролировать режим нанесения (давление воздуха, расход увлажняющей жидкости и т.п.), а также толщину нанесенного слоя и качество отделки ее поверхности. При производстве работ в зимнее время необходимо дополнительно контролировать температуру окружающего воздуха.

5.3. Качество подготовки поверхности под покрытие проверяют визуально с целью установления отсутствия грязи, ржавчины, окалины, старой краски.

5.4. Качество обработанной поверхности контролируется визуальным осмотром внешнего вида (определяют отсутствие непокрытых мест, трещин, отслоений, вздутий).

Толщина огнезащитного покрытия определяется:

путем прокола покрытия проволочным щупом диаметром 1,5 - 2 мм;

с помощью штангенциркуля;

с помощью магнитного толщиномера МТ-33Н.

За результат измерения принимается среднее арифметическое значение не менее 3 замеров толщины покрытия конструкции, произведенных с интервалом 1 м.

5.5. При нанесении огнезащитного покрытия на строительной площадке приемка работ производится организацией-заказчиком и оформляется актом произвольной формы. Приемка покрытия производится партиями. За партию принимается до 1000 м2 защищенной поверхности металлических конструкций. При приемке производится контрольная проверка внешнего вида покрытия, его толщины, плотности и предела прочности при сжатии. Контрольная проверка внешнего вида покрытия производится по каждой конструкции.

5.6. Основные физико-механические характеристики нанесенной теплоизоляционной и огнезащитной штукатурки должны соответствовать ГОСТ 5802-78.

Кроме того, испытанию подлежат образцы, вырезанные из пластин огнезащитной штукатурки размером 40´40´10 см, изготовленных методом, аналогичным принятому производству работ. Показатели прочности образцов определяют после 7-суточного хранения во влажных условиях и последующего высушивания при 10 °С до постоянной массы (для смесей на портландцементе) или высушивания до постоянной массы схватившихся смесей на гипсе, жидком стекле и извести.

Предел прочности при сжатии и объемная масса покрытий ОФП-МП и ВПМ-2 определяется по ГОСТ 17177-71. Для определения предела прочности при сжатии и плотности покрытия отбирают образцы от трех конструкций каждой партии.

5.7. Требования к качеству отделки поверхности принимают в соответствии с проектом.

5.8. Если огнезащитное покрытие наносят по поверхности металлоконструкций, имеющих антикоррозионное покрытие, составляют акты на скрытые работы. Аналогичные акты составляют на работы по установке арматурной сетки или других армирующих элементов.

5.9. Качество нанесенного грунта и эмали и их эксплуатационная стойкость зависят от строгого соблюдения технологического процесса окраски конструкции. Техническому контролю подлежат применяемые для окраски материалы и режимы технологического процесса. На загрунтованной поверхности не должно быть непрокрашенных мест, пузырей, признаков растрескивания и шелушения. Высохшая пленка должна иметь хорошее сцепление с металлом. Адгезию грунта проверяют методом решетчатого надреза.

5.10. При неудовлетворительных результатах осмотра внешнего вида и измерения толщины покрытие приемке не подлежит. Все дефекты, обнаруженные при контрольной проверке, должны быть устранены, а покрытие повторно представлено контролю качества. Если при проверке внешнего вида окажется, что более 10 % конструкций не удовлетворяют требованиям, то партия приемке не подлежит.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. Места производства работ должны быть оборудованы приточно-вытяжной вентиляцией. Производительность вентиляционных установок должна обеспечивать обеспыливание мест расположения рабочих.

6.2. Рабочие должны быть обеспечены средствами индивидуальной защиты (респираторами, очками, защитными пастами и мазями, резиновыми перчатками, комбинезонами) в соответствии с действующими нормами техники безопасности и производственной санитарии для рабочих, занятых в цементной промышленности. Рабочие, занятые приготовлением растворов солей-электролитов, должны работать в резиновых перчатках и защитных очках.

6.3. К работе по приготовлению сухих смесей допускают рабочих, прошедших специальное обучение и имеющих удостоверение на право работы со смесителями.

6.4. Все работы по монтажу, демонтажу и эксплуатации установок для нанесения огнезащитных составов необходимо выполнять в строгом соответствии с Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей (М., Атомиздат, 1974).

6.5. К эксплуатации установок для приготовления и нанесения огнезащитных покрытий допускают лиц, прошедших подготовку по уходу и инструктаж по безопасности обслуживания.

6.6. Перед началом работ необходимо проверить исправность и надежность основных узлов используемых машин и механизмов, плотность магистралей, а также плотность соединения магистралей со шлангами, подающими воду или воздух к соответствующим аппаратам.

Во время профилактического осмотра узлов установка должна быть отключена, а при работе заземлена.

При продувке шлангов цемент-пушки, а также при окончании работ по защите одного участка конструкции и переходе к другому сопло цемент-пушки должно быть направлено книзу.

6.7. При возникновении неисправностей цемент-пушек и других аппаратов необходимый ремонт производят только после прекращения подачи сжатого воздуха и воды, снижения давления внутри аппарата до атмосферного и обесточивания установки.

6.8. Воздушные шланги, питающие цемент-пушки и форсунку сжатым воздухом, не должны пересекать транспортные пути и должны быть проложены так, чтобы не было изгибов под острым углом.

6.9. Материальный шланг должен быть уложен таким образом, чтобы число поворотов было минимальным. Повороты шланга под углом менее 90° не допускаются.

6.10. Связь между торкретчиком и машинистом при наличии прямой видимости осуществляется визуально или голосом, а при отсутствии прямой видимости - с помощью специальных средств связи (светозвуковой и т.п.).

6.11. Лица, производящие торкретирование, должны работать в скафандрах с поддувом воздуха или в защитных очках, респираторах и плотных комбинезонах. Лица, производящие песко- и дробеструйную очистку защищаемых поверхностей, должны работать в скафандрах с поддувом воздуха, причем перед смотровым стеклом скафандра должна быть установлена защитная сетка.

Во время набрызга составов сопловщик должен работать в защитных очках.