МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР ГЛАВЭНЕРГОСТРОЙМЕХАНИЗАЦИЯ

ПРОЕКТНО-КОНСТРУКТОРСКОЕ БЮРО

ПО МЕХАНИЗАЦИИ ЭНЕРГЕТИЧЕСКОГО СТРОИТЕЛЬСТВА

ОТРАСЛЕВОЙ СТАНДАРТ

БОЛТЫ САМОНАРЕЗАЮЩИЕ

КОНСТРУКЦИЯ И РАЗМЕРЫ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ОСТ 34 13.016-88

МОСКВА

ОТРАСЛЕВОЙ СТАНДАРТ

|

БОЛТЫ САМОНАРЕЗАЮЩИЕ Конструкция и размеры Технические требования |

ОСТ

|

Срок действия с 01.02.89

(Измененная редакция, Изм. № 2).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на болты самонарезающие, применяемые в промышленном строительстве для крепления профилированного настила и панелей к несущим конструкциям зданий и сооружений, а также для других видов соединений.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

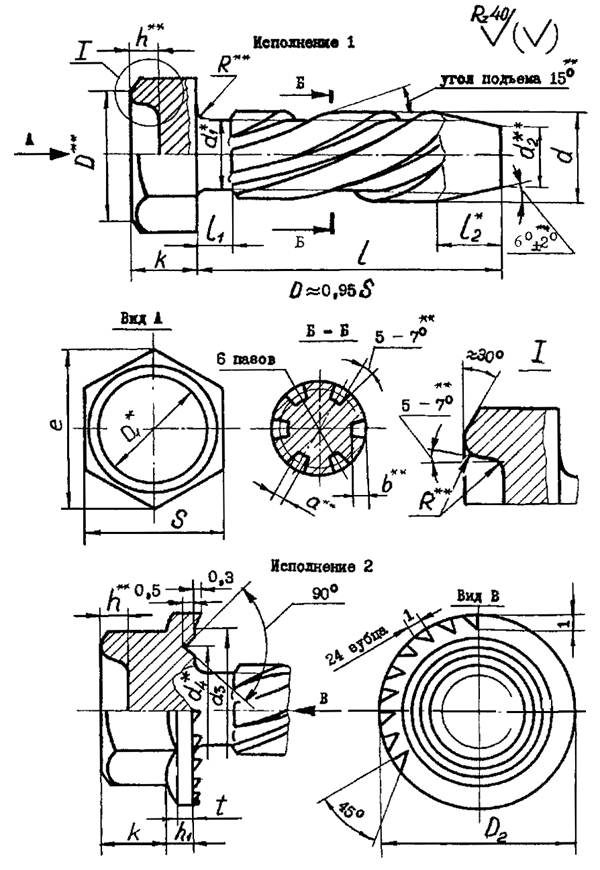

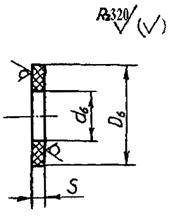

1.1. Конструкция и размеры самонарезающих болтов должны соответствовать указанным на черт. 1 и в табл. 1 и 2.

* Размеры для справок

** Размеры обеспечиваются инструментом

Чертеж. (Измененная редакция, Изм. № 1).

мм

|

6 |

||

|

Шаг резьбы Р (крупный) |

1 |

|

|

Диаметр стержня d1 |

Номин. |

5 |

|

Пред. откл. |

±0,16 |

|

|

Размер «под ключ» S |

Номин. |

10 |

|

Пред. откл. |

-0,2 |

|

|

Высота головки k |

Номин. |

4 |

|

Пред. откл. |

±0,3 |

|

|

Диаметр описанной окружности e, не менее |

10,9 |

|

|

Диаметр буртика D2 (пред. откл. |

14 |

|

|

Допуск соосности головки относительно оси стержня в диаметральном выражении |

0,80 |

|

|

Ширина паза a (пред. откл. |

1 |

|

|

Глубина паза b (пред. откл. |

0,7 |

|

|

Размер углубления в головке болта h, не более |

2 |

|

|

Радиус в углублении и под головкой R (пред. откл. Н13) |

0,5 |

|

|

Длина ненарезной части стержня l1, не более |

2 |

|

|

Длина самонарезающего усеченного конуса l2* |

Номин. |

4,8 |

|

Толщина буртика h1 (пред. откл. |

2 |

|

|

Диаметр самонарезающего усеченного конуса d2** |

4 |

|

|

Диаметр углубления в головке D1*, не более |

7 |

|

|

Диаметр канавки в буртике d4* |

10 |

|

|

Диаметр между зубцами на буртике d3 |

12 |

|

|

Шаг нарезки паза* |

60 |

|

|

Толщина фаски буртика t (пред. откл. |

1 |

|

* Размеры для справок

** Размеры обеспечиваются инструментом.

(Измененная редакция, Изм. № 1).

Размеры в мм

|

Длина l |

Теоретическая масса 1000 шт. стальных болтов, кг |

||

|

Номин. |

Пред. откл. |

||

|

1 |

20 |

±2 |

6,0 |

|

25 |

7,0 |

||

|

2 |

20 |

±2 |

6,2 |

|

25 |

7,2 |

||

Пример условного обозначения самонарезающего болта исполнение 1, диаметром резьбы d = 6 мм, длиной l = 20 мм:

БC6×20 ОСТ 34 13.016-88

То же, исполнение 2:

2БC6×20 ОСТ 34 13.016-88

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Болты самонарезающие должны изготавливаться в соответствии с требованиями настоящего стандарта.

2.2. Материал для болтов

![]()

Допускается применение других марок стали, не ухудшающих эксплуатационных характеристик болтов в соответствии с настоящим стандартом.

2.3. Резьба - по ГОСТ 9150-81, поле допуска 8g - по ГОСТ 16093-81. Средний диаметр резьбы не контролировать.

2.2, 2.3. (Измененная редакция, Изм. № 1).

2.4. Болты должны быть подвергнуты поверхностному упрочнению на глубину 0,08 - 0,12 мм до твердости не менее 47 HRCэ.

2.5. Дефекты поверхности болтов и методы их контроля - по ГОСТ 1759.2-87.

2.4, 2.5. (Новая редакция, Изм. № 1).

2.7. Неуказанные

предельные отклонения размеров болта должны выполняться с полями допусков:

отверстий - по Н14, валов - по h14, остальных ![]() по ГОСТ 25347-82.

по ГОСТ 25347-82.

2.8. Болт должен иметь цинковое хроматированное покрытие толщиной 9 - 18 мкм по ГОСТ 9.303-84.

(Новая редакция, Изм. № 1).

2.9. Болты должны поставляться комплектно с шайбами. Комплектная поставка болтов вместе с шайбами производится по следующим монтажным комплектам:

БСС×20 МН

(БС6×25 МН) - монтажный комплект болта исполнения 1 длиной l = 20 мм (l = 25 мм) с несоединенными металлической и неметаллической шайбами;

БС6×20К

(БС6×25К) - монтажный комплект болта исполнения 1 длиной l = 20 мм (l = 25 мм) с комбинированной шайбой (металлическая и неметаллическая шайбы соединены между собой);

2БС6×20Н

(2БС6×25Н) - монтажный комплект болта исполнения 2 длиной l = 20 мм (l = 25 мм) с неметаллической шайбой.

Допускается по согласованию с заказчиком некомплектная поставка болтов и шайб.

(Измененная редакция, Изм. № 1).

2.10. Остальные технические требования - по ГОСТ 1759.0-87.

3. ПРАВИЛА ПРИЕМКИ, МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

3.1. Изготовленные самонарезающие болты должны быть приняты отделом технического контроля предприятия - изготовителя.

3.2. Болты должны быть проверены на:

1) соответствие используемого материала сертификату поставщика;

2) соответствие размеров болта чертежам и требованиям настоящего стандарта;

3) прочность резьбы;

4) отрыв головки от стержня.

Примечание. Перед высадкой болтов из каждой поступившей партии материала берется проба на определение механических свойств, химического состава и способности к высадке.

3.3. Для контроля геометрических размеров от каждой предъявленной к сдаче партии болтов отбирается 0,1 %, но не менее 50 штук.

При обнаружении в отобранной для проверки партии более 5 % болтов с отклонениями от требований настоящего стандарта из предъявленной к сдаче партии отбирается удвоенное количество болтов и подвергают проверке. При получении неудовлетворительных результатов партия бракуется.

(Новая редакция, Изм. № 1).

3.4. Проверка болтов на прочность резьбы и отрыв головки болта производится от каждой предъявленной к сдаче партии в количестве не менее 10 штук болтов.

3.4.1. Проверка прочности резьбы производится нарезанием резьбы самонарезающим болтом в отверстии Æ 5,3+0,1 мм пластины толщиной 8 - 10 мм из стали марки Ст3 и завертыванием болта до упора. При этом после вывертывания болта на его резьбе не должно быть выкрашивания, сорванных витков, трещин, смятии резьбы и головки болта.

Момент нарезки резьбы и затяжки для самонарезающих болтов должен находиться в пределах 8 - 10 Н · м (0,8 - 1,0 кгс · м).

3.4.2. Проверка самонарезающих болтов на отрыв головки производится после завинчивания болта до упора динамометрическим ключом с торцовой насадкой.

Момент отрыва головки болта должен быть не менее 12 Н · м (1,2 кгс · м).

3.4.3. Контроль болтов на твердость не производить. Твердость определяется косвенно по комплексному показателю проверки болтов на прочность резьбы и на отрыв головки.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Упаковку изделий и маркировку тары производить по чертежам завода-изготовителя, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 1).

4.2. Болты перед упаковкой должны быть законсервированы в соответствии с требованиями ГОСТ 9.014-78. Варианты защиты ВЗ-1 или ВЗ-2, внутренняя упаковка БУ-0.

Допускается по согласованию с заказчиком поставка болтов без консервации.

4.3. Масса брутто каждой упаковки не должна превышать 30 кг.

(Измененная редакция, Изм. № 1).

4.4. Тара транспортная и потребительская с изделиями должна иметь маркировку. Транспортная маркировка - по ГОСТ 14192-77.

В случае применения потребительской тары на ней должна быть нанесена маркировка, содержащая:

1) наименование или товарный знак предприятия - изготовителя;

2) условное обозначение изделия;

3) массу нетто.

Маркировка должна находиться на наружной стороне тары. При упаковывании в пакеты из полимерной пленки допускается помещать ярлык с маркировкой внутри тары, при этом ярлык должен быть виден снаружи.

(Новая редакция, Изм. № 1).

4.5. В каждом упаковочном ящике помещается сертификат, в котором должно быть указано:

1) наименование предприятия - изготовителя;

2) условное обозначение изделия;

3) перечень и результаты испытаний, проведенных по данному стандарту;

4) масса нетто;

5) марка консервирующего материала.

4.6. Транспортирование упакованных болтов допускается любым видом транспорта и должно соответствовать условиям 6 по ГОСТ 15150-69.

4.7. Хранение болтов - по условиям 5 ГОСТ 15150-69.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель должно гарантировать соответствие выпускаемых самонарезающих болтов требованиям настоящего стандарта.

(Измененная редакция, Изм. № 1).

Срок гарантии устанавливается 18 месяцев со дня изготовления при соблюдении потребителем условий эксплуатации, транспортирования и хранения болтов, установленных настоящим стандартом.

ПРИЛОЖЕНИЕ

Обязательное

КРЕПЛЕНИЕ НАСТИЛА ПАНЕЛЕЙ К НЕСУЩИМ КОНСТРУКЦИЯМ САМОНАРЕЗАЮЩИМИ БОЛТАМИ

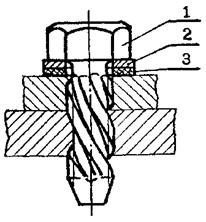

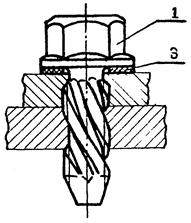

1. Примеры крепления настила и панелей к несущим конструкциям самонарезающими болтами приведены на черт. 2. Спецификация комплектов самонарезающих болтов указана в табл. 3.

Исполнение 1

Исполнение 2

1 - болт; 2 - шайба металлическая; 3 - шайба неметаллическая

|

Содержание комплекта |

Кол., шт. |

Теоретическая масса, кг |

||

|

1 шт. |

комплекта |

|||

|

БС6×20МН (БС6×25МН) |

Болт М6×20 (М6×25) |

1 |

0,006 (0,007) |

|

|

Шайба металлическая |

1 |

0,0008 |

0,007 |

|

|

Шайба неметаллическая |

1 |

0,0002 |

(0,008) |

|

|

БС6×20К (БС6×25К) |

Болт М6×20 (М6×25) |

1 |

0,006 (0,007) |

0,007 |

|

Шайба комбинированная |

1 |

0,001 |

(0,008) |

|

|

2БС6×20Н |

Болт 2М6×20(2М6×25) |

1 |

0,0062 (0,0072) |

0,0064 |

|

(2БС6×25Н) |

Шайба неметаллическая |

1 |

0,0002 |

(0,0074) |

(Измененная редакция, Изм. № 1).

Примечание. В скобках указаны данные для болтов исполнения 1 и 2 с длиной l = 25 мм.

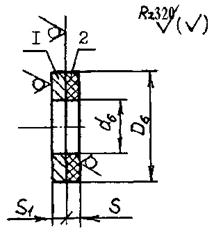

2. Размеры комбинированной шайбы для болта исполнения I должны соответствовать указанным на черт. 3 и в табл. 4.

Размеры неметаллической шайбы для болта исполнения 2 должны соответствовать указанным на черт. 4 и в табл. 4.

1 - шайба металлическая; 2 - шайба неметаллическая.

Черт. 3, 4. (Измененная редакция, Изм. № 1).

мм

|

Вид сборки шайбы с болтом |

d6 |

D6 |

S |

S1 |

Допуск плоскостности |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||||

|

1 |

Ручная Автоматическая |

6,4 5,9 |

±0,2 +0,1 |

12,5 |

±0,24 |

1 |

0,8; 1,0 |

0,5 |

|

2 |

Ручная Автоматическая |

6,4 5,9 |

±0,2 +0,1 |

14,0 |

- |

|||

(Измененная редакция, Изм. № 1).

Примеры условного обозначения:

1) шайбы комбинированной для болта диаметром резьбы 6 мм, исполнения 1, автоматической сборки

Шайба 6 КА ОСТ 34 13.016-88

2) То же, для ручной сборки

Шайба 6 КР ОСТ 34 13.016-88

3) шайбы неметаллической для болта диаметром резьбы 6 мм, исполнения 2, автоматической сборки

Шайба 6/2 НА ОСТ 34 13.016-88

4) То же, для ручной сборки

Шайба 6/2 НР ОСТ 34 13.016-88

5) шайбы металлической для болта диаметром резьбы 6 мм, исполнения 1, для ручной сборки

Шайба 6 МР ОСТ 34 13.016-88

6) шайбы неметаллической для болта диаметром резьбы 6 мм, исполнения 2, для ручной сборки

Шайба 6 НР ОСТ 34 13.016-88.

(Измененная редакция, Изм. № 1).

3. материал металлической шайбы - сталь марки Ст3 по ГОСТ 380-71.

Материал неметаллической шайбы - паронит по ГОСТ 481-80.

Примечание. По согласованию с заказчиком могут быть применены другие материалы для изготовления неметаллических шайб (пластмасса, резина, фибра и др.).

4. Поверхность шайб должна быть без трещин, расслоений материала.

Допускается ворсистость по кромкам паронитовой шайбы.

5. Металлические шайбы оцинковываются с толщиной покрытия 3 - 12 мкм. Допускается изготовление металлических шайб из стального оцинкованного листа или стального оцинкованного и окрашенного с одной или двух сторон листа необходимой толщины без повторного цинкования.

6. Метод соединения комбинированных шайб выбирается заводом - изготовителем.

Допускается поставка комбинированных шайб без соединения их при согласовании с заказчиком.

7. Остальные технические требования - по ГОСТ 18123-82.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ Министерства энергетики и электрификации СССР от 13.07.88 № 237а

2. ИСПОЛНИТЕЛИ: И.Е. Петрунин, А.В. Захарова, М.И. Милюков, Е.В. Чистая

3. ЗАРЕГИСТРИРОВАН Всесоюзным информационным фондом стандартов за № ___ от _______

4. ВЗАМЕН ОСТ 34-13-016-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

|

4.2. |

|

|

2.8. |

|

|

ГОСТ 380-71 |

|

|

ГОСТ 1759.2-87 |

2.5. |

|

2.2. |

|

|

ГОСТ 8828-75 |

4.2. |

|

2.3. |

|

|

2.2. |

|

|

4.4. |

|

|

2.3. |

|

(Измененная редакция, Изм. № 1).

Главный инженер

ПКБ Главэнергомаша И.Е. Петрунин

Зав. конструкторско-технологическим

отделом стандартизации А.В. Захарова

Зав. технологическим

отделом производства

строительных машин М.И. Милюков

Ведущий конструктор Е.В. Чистая

СОГЛАСОВАНО

Главный инженер

Главтехстроя

__________________ А.К. Одинцов

«06» ____07____ 1988 г.

СОГЛАСОВАНО

Главный инженер

Главэнергомаша

__________________ А.М. Хацкелевич

«15» ____06______ 1988 г.

Начальник технического

отдела

__________________ А.П. Романенко

«15» июня 1988 г.

СОДЕРЖАНИЕ

|

3. Правила приемки, методы контроля и испытаний. 4 4. Маркировка, упаковка, транспортирование и хранение. 5 Приложение Крепление настила панелей к несущим конструкциям самонарезающими болтами. 6 |