ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по конструкциям и технологии

строительства дорог

в местах, подверженных

усиленному воздействию

транспортных нагрузок

ТР 135-02

Москва - 2002

«Технические рекомендации по конструкциям и технологии строительства дорог в местах подверженных усиленному воздействию транспортных нагрузок» разработаны в лаборатории дорожного строительства ГУП «НИИМосстрой» кандидатами технических наук Л.В. Городецким, Р.И. Бега, старшим научным сотрудником М.И. Клейман, научным сотрудником А.М. Балашовым, младшим научным сотрудником Н.Н. Маныловой, ведущим инженером В.Ф. Деминым, инженером М.Ю. Соляниковым и НИИ МК МАДИ (ГТУ) кандидатами технических наук Э.В. Котлярским, Ю.Э. Васильевым, О.А. Воейко, старшим научным сотрудником Н.Н. Мироновым, научным сотрудником М.Н. Алехиной.

Рекомендации составлены на основе научно-исследовательских и опытно-производственных работ, выполненных лабораторией дорожного строительства НИИМосстроя и НИИ МК МАДИ (ГТУ) при строительстве третьего транспортного кольца, капитальном ремонте Крылатского моста и других объектов, результатов отечественных и зарубежных исследований других авторов.

Рекомендации направлены на повышение долговечности и эксплуатационной надежности автомагистралей, общегородского и районного значений.

Согласованы с ОАО «Мосинжстрой», институтом «Мосинжпроект», ОАО «Гордорстрой».

|

Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации по конструкциям и технологии строительства дорог в местах подверженных усиленному воздействию транспортных нагрузок |

ТР 135-02 Вводятся впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие технические рекомендации распространяются на конструкции и технологии строительства дорог в местах подверженных усиленному воздействию транспортных нагрузок. К ним относятся скоростные автомагистрали типа третьего транспортного кольца с колонным движением тяжелых транспортных нагрузок, большим количеством развязок в разных уровнях, въездов и съездов с уклонами 4 % и более и с закруглениями малых радиусов, а также городские дороги в местах частых торможений и разгонов, в том числе тяжелого общественного транспорта, на остановках и перекрестках.

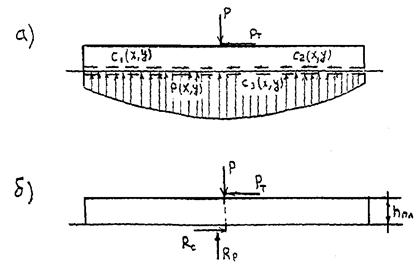

1.2. При расчете таких дорожных одежд следует учитывать одновременное воздействие на покрытие температурных перепадов и подвижных автомобильных нагрузок, в том числе касательных (сдвиговых) усилий, возникающих при торможении, разгоне, движении на уклонах и закруглениях.

1.3. Прочность конструкции, ровность и устойчивый во времени необходимый коэффициент сцепления покрытий могут быть достигнуты применением композитных материалов в виде литых самоуплотняющихся бетонных смесей, жестких бетонных смесей укладываемых бетоноукладчиками со скользящими формами и следящим устройством, а также сдвигоустойчивых асфальтобетонных смесей.

Перспективными, особенно для мостовых конструкций, могут рассматриваться литые, в том числе серо-асфальтобетонные смеси.

|

ГУП «НИИМосстрой» НИИ МК МАДИ (ГТУ) |

УТВЕРЖДЕНЫ: Управление научно-технической политики в строительной отрасли |

Дата введения в действие «01» июня 2003 г. |

1.4. Для устройства оснований рекомендуется применять малоцементные укатываемые бетонные смеси повышенной деформативности, литые бетонные смеси, допускается применение пластичных бетонных смесей и крупнозернистых сдвигоустойчивых асфальтобетонных смесей, предпочтительно армированных базальтовыми или стальными волокнами.

1.5. Технические рекомендации разработаны с учетом действующих нормативных документов и альбомов типовых проектов «Конструкции дорожных одежд для г. Москвы» часть I и II СК 6101-97, «Конструкции дорожных одежд с использованием продуктов переработки промышленных и строительных материалов (базальтовых, отходов бетонных и железобетонных конструкций, асфальтобетонов, изношенных шин и др.), СК 6117-00

2. КОНСТРУКЦИИ ДОРОГ ПОДВЕРЖЕННЫХ УСИЛЕННОМУ ВОЗДЕЙСТВИЮ ТРАНСПОРТНЫХ НАГРУЗОК

Автомагистрали типа третьего транспортного кольца состоят большей частью из мостов, тоннелей, эстакад, а искусственные основания дорожных одежд являются жесткими и мало деформируемыми. Поэтому расчет таких дорожных одежд должен производиться как на «скальном» основании с учетом физико-механических характеристик вышележащих слоев.

Для этих условий наиболее приемлемыми являются бетонные дорожные основания, выполняемые из таких композитных материалов как укатываемые или литые бетонные смеси, а также асфальтобетонные плотные смеси типа Б. В остальных случаях следует применять дорожные конструкции близкие к традиционным, но с повышенными требованиями к устройству земляного полотна, ровности, сдвигоустойчивости, колееобразованию и коэффициенту сцепления покрытия.

2.1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА И КОНСТРУИРОВАНИЯ

2.1.1. Улицы и дороги г. Москвы подверженные усиленному воздействию транспортных нагрузок в зависимости от интенсивности движения и назначения подразделяются на магистральные улицы общегородского значения с интенсивностью движения более 3000 автомобилей в сутки (группа А) и районного значения с интенсивностью более 1000 автомобилей в сутки (группа Б).

К таким дорогам относятся также федеральные скоростные магистрали типа МКАД, III-го транспортного кольца, по которым в часы пик осуществляется колонное движение транспорта.

Усиленному износу подвергаются также места торможений и разгона автотранспорта, в том числе перекрестки и остановки общественного транспорта.

2.1.2. По назначению магистральные улицы общегородского значения осуществляют транспортную связь между жилыми, промышленными складскими районами, а также с центром города, объектами общегородского значения, федеральными скоростными магистралями и автомобильными дорогами общей сети.

Магистральные улицы районного значения осуществляют местную транспортную связь в пределах жилых и промышленных районов, а также связь с магистральными улицами общегородского значения и скоростными дорогами.

2.1.3. Перечисленные в п.п. 2.1.1 и 2.1.2 городские дороги рассчитываются и проектируются под нагрузку Н-30 с учетом температурных, а также горизонтальных нагрузок (Приложения 1, 2) и особенностей принятых конструктивных решений.

Для нормативной нагрузки Н-30:

Масса нагруженного автомобиля - 30 т

Статическая нагрузка на ось - 120 кН (12 т)

Статическая нагрузка на колесо - 60 кН (6,0 т)

Диаметр отпечатка колеса - 0,36 м

Расчетная нагрузка на ось или колесо автомобиля определяется как произведение нормативной нагрузки на коэффициенты перегрузки и динамики. Коэффициент перегрузки П принимается от 1,0 до 1,4 в зависимости от условий эксплуатации. Коэффициент динамики Кд = 1,2.

При расчете несущего слоя основания на воздействие построечного транспорта П = 1,1 и Кд = 1,05, суточные расчетные колебания температуры на поверхности открытого цементобетонного слоя А0 принимают равным 17 °С.

2.1.4. Нормативные характеристики цементобетона требуемые для строительства бетонных покрытий и оснований приведены в таблице 2.1.

2.1.5. При значениях Rнр.и. и E отличающихся от приведенных в таблице 1, например при использовании композитных материалов с добавлением битумной эмульсии, полимеров, фибробетона, других добавок, допускается принимать другие их значения, согласованные в установленном порядке.

2.1.6. Расчетные сопротивления цементобетона определяют по формулам:

- при расчете на прочность Rр = Rн · Кб

- при расчете на выносливость Rр = Rн · Кб · Крп · Ку

где: Кб - коэффициент однородности материала;

Крп - коэффициент роста прочности материала во времени;

Ку - коэффициент усталости материала.

Коэффициент однородности материалов при расчете на 1-й и 2-й стадиях строительства принимают равным - 0,7. При расчете слоя основания на непосредственное воздействие ограниченного количества проходов построечного транспорта для материала нижнего слоя принимают Кб = 0,90. Коэффициент Крп принимают в зависимости от времени, прошедшего с момента укладки слоя: через 28 суток - 1,0; через 1 год - 1,25; через 0,5 года - 1,15.

Нормативная характеристика бетонов

|

Наименование материала |

Класс бетона по прочности на сжатие (марка) |

Нормативная прочность на растяжение при изгибе, Rнри, МПа |

Модуль упругости E, МПа, не более |

Минимальная марка по морозостойкости в солевых растворах |

Примечание |

||||

|

Для покрытий |

|||||||||

|

1. |

Цементобетон |

В |

200 |

Осадка конуса при укладке комплектом со скользящими формами - 2 - 4 см, литьевым методом - 18 - 14 (12) см |

|||||

|

2. |

В30 (М400) |

5,0 |

40000 |

200 |

|||||

|

3. |

В27,5 (М350) |

4,5 |

35000 |

200 |

|||||

|

4. |

В25 (М300) для тротуаров |

4,0 |

29000 |

200 |

|||||

|

Для оснований |

|||||||||

|

Цементобетоны литые и укатываемые |

из литой смеси |

из укатываемой смеси |

из литой смеси |

из укатываемой смеси |

из литой смеси |

из укатываемой смеси |

Осадка конуса при укладке литьевым методом - 18 - 14 (12) см, жесткость укатываемого бетона 90 - 120 сек. |

||

|

5. |

В25 (М300) |

4,0 |

3,4 |

29000 |

29000 |

200 |

200 |

||

|

6. |

В22,5 (М300) |

200 |

150 |

||||||

|

7. |

В15 (М200) |

3,0 |

2,7 |

24000 |

20000 |

100 |

100 |

||

|

8. |

В7,5 (М100) |

1,8 |

1,6 |

13000 |

12000 |

100 |

100 |

||

Коэффициент усталости материала принимают: для оснований на 1-ой стадии строительства из литой смеси - 0,7; из укатываемого бетона - 0,65; для цементобетонных покрытий - 0,57; для оснований при последующей укладке покрытия не позднее чем через 7 суток - 0,52.

2.1.7. При расчете конструктивных слоев дорожной одежды из цементобетона на температурные воздействия следует учитывать уменьшение (релаксацию) усилий вследствие ползучести материала и возникновения неупругих деформаций в растянутой зоне сечения.

Этот фактор учитывают умножением расчетных усилий (напряжений) на коэффициенты релаксации Кр и пластичности Кп, принимаемые по таблице 2.2.

Коэффициенты релаксации и пластичности цементобетона

|

Коэффициент релаксации Кр |

Коэффициент пластичности Кп |

|

|

Прочность |

0,75 |

0,60 |

|

Выносливость: 1 стадия |

0,85 |

0,75 |

|

2 стадия |

0,90 |

0,80 |

2.1.8. Коэффициент линейных температурных деформаций следует принимать равным:

- для цементобетона на гранитном щебне 8 · 10-6 °С-1;

- для цементобетона на известняковом щебне 6 · 10-6 °С-1.

2.1.9. Коэффициент Пуассона μ принимают равным:

- для цементобетона 0,15;

- для грунта 0,30.

2.1.10. Методика расчета дорожных одежд с цементобетонным покрытием на бетонном основании, а также методика расчета различных бетонных оснований под асфальтобетонные покрытия с учетом статических, температурных, подвижных нагрузок, усилий торможения и разгона, выносливости и усталостной прочности материала, роста его прочности во времени, стадийности строительства основания и покрытия и других факторов приведена в приложениях 1 и 2, а также в «Технических рекомендациях по применению укатываемого малоцементного бетона в конструкциях дорожных одежд» ТР-138-03.

2.1.11. При использовании в предлагаемых конструкциях различных слоев из асфальтобетонных смесей к ним предъявляется ряд требований, обеспечивающих, прежде всего, прочность при положительных температурах воздуха, сдвигоустойчивость, трещиностойкость и водоустойчивость. В таблице 2.3 представлены нормативы по указанным показателям по рекомендованным видам асфальтобетона.

Нормативные характеристики для асфальтобетонов (применительно к II-ой дорожно-климатической зоне)

|

Наименование показателей |

Нормативное значение |

Нормативный документ |

|

|

1 |

2 |

3 |

4 |

|

1. |

Предел прочности при сжатии при температуре 50 °С, МПа, не менее, |

||

|

для асфальтобетонов: |

|||

|

высокоплотных |

1,1 |

||

|

плотных типов: |

|||

|

А |

1,0 |

-"- |

|

|

Б |

1,2 |

-"- |

|

|

пористых |

0,7 |

-"- |

|

|

высокопористых |

0,7 |

-"- |

|

|

плотных крупнозернистых, тип П |

не нормируется |

ТУ 400-24-107-91* |

|

|

литых, тип П |

1,0 |

ТУ 400-24-158-89* |

|

|

литых сероасфальтобетонов |

1,2 |

||

|

2. |

Сдвигоустойчивость по: |

||

|

- коэффициенту внутреннего трения, МПа, не менее, для асфальтобетонов, типов: |

|||

|

высокоплотных |

0,87 |

||

|

плотных, тип А |

0,87 |

-"- |

|

|

плотных, тип В |

0,81 |

-"- |

|

|

- сцеплению при сдвиге при 50 °С, не менее, для асфальтобетонов, типов: |

|||

|

высокоплотных |

0,27 |

-"- |

|

|

плотных, тип А |

0,25 |

-"- |

|

|

плотных, тип В |

0,37 |

-"- |

|

|

3. |

Трещиностойкость по прочности при расколе при 0 °С для всех типов асфальтобетона, МПа |

||

|

не менее |

3,5 |

||

|

не более |

6,0 |

-"- |

|

|

4. |

Водостойкость, не менее, для асфальтобетонов: |

||

|

высокоплотных |

0,95 |

||

|

плотных типов: |

|||

|

А |

0,90 |

-"- |

|

|

Б |

0,90 |

-"- |

|

|

пористых |

0,70 |

-"- |

|

|

высокопористых |

0,70 |

-"- |

|

|

плотных крупнозернистых, тип I |

не нормируется |

ТУ 400-24-158-91* |

|

|

литых сероасфальтобетонных |

-"- |

ТУ 5718-02-53737504-01 |

|

|

литых |

-"- |

ТУ 400-24-158-89* |

|

|

5. |

Глубина вдавливания штампа при 40 °С, мм, для асфальтобетонов из: |

||

|

литых II и III типов |

1 - 4 |

ТУ 400-24-158-89* ТУ 5718-02-53737504-01 |

|

|

литых сероасфальтобетонных |

1 - 5 |

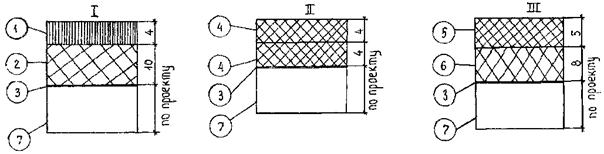

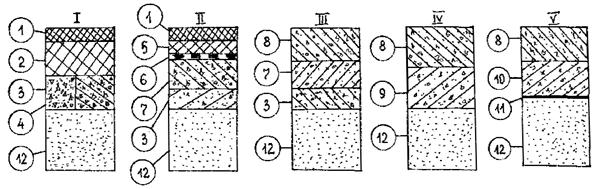

2.1.12. Конструкции дорожной одежды (рис. 2.1 - 2.3), где роль несущего слоя выполняет упругая монолитная плита из асфальтобетона, рассчитываются в соответствии с рекомендациями ВСН-5-92 «Инструкция по расчету и конструированию дорожных одежд с монолитными асфальтобетонными покрытиями» с изменениями и дополнениями от 27.10.1996 г. В этом случае оперируют прочностными и упругими характеристиками асфальтобетонов, определенными по методике НИИМосстроя при температуре 0 °С под воздействием кратковременных динамических нагрузок. Значения этих параметров следует принимать по таблице 2.4.

Прочностные и упругие характеристики асфальтобетонов

|

Вид и тип асфальтобетона |

Значения показателей упругих и прочностных свойств при изгибе |

Коэффициент однородности, К0 |

||

|

Rизграст., МПа |

Eизг., МПа |

|||

|

1. |

Плотный мелкозернистый типа: |

|||

|

А |

4,5 |

6,0 |

0,70 |

|

|

Б |

6 |

9,5 |

0,68 |

|

|

2. |

Высокоплотный |

4,0 |

6,0 |

0,68 |

|

3. |

Крупнозернистый, тип II |

3,5 |

12,0 |

0,62 |

|

4. |

Литые асфальтобетоны |

6,5 |

8,0 |

0,75 |

|

сероасфальтобетоны |

7,0 |

8,5 |

0,75 |

|

Примечание. Принятые обозначения:

Rизграст. - прочность на растяжение при изгибе;

Eизг. - модуль упругости при 0 °С.

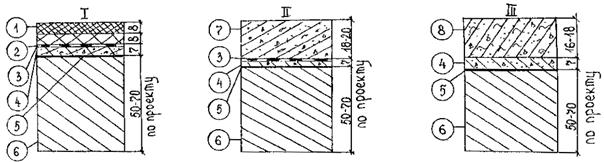

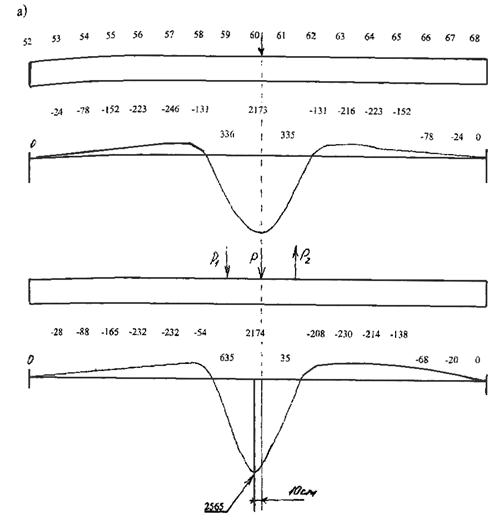

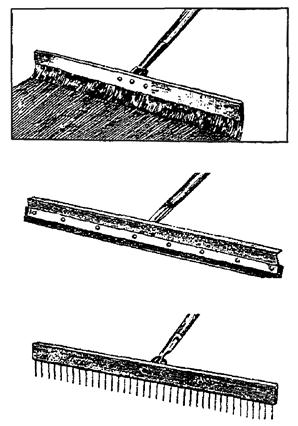

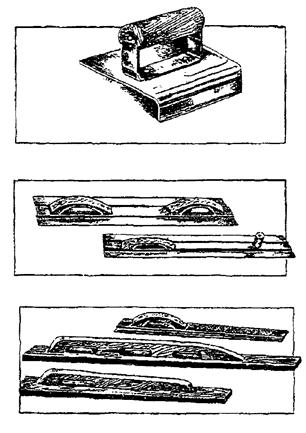

Рис. 2.1. Конструкции дорожных одежд в зоне искусственных сооружений на жестком (скальном) основании.

1 - асфальтобетон высокоплотный или плотный тип А по ГОСТ 9128-97; 2 - асфальтобетон крупнозернистый плотный тип II по ТУ 400-24-107-91*, пористый по ГОСТ 9128-97; 3 - базальтовая сетка по битумной эмульсии; 4 - выравнивающий слой из тяжелого мелкозернистого бетона; 5 - битумная эмульсия; 6 - несущая железобетонная плита с коэффициентом постели близким к скальному основанию (по типу Лефортовского тоннеля); 7 - монолитный бетон (В40, F200 в солях, W12, B < 5 %); 8 - монолитный фибробетон (В40, F200 в солях, W12, B < 5 %).

Примечание: размеры указаны в см.

Рис. 2.2. Дорожные конструкции для мостовых переходов с металлическими пролетными строениями

1 - литой асфальтобетон тип I, II по ТУ 400-24-58-89*; 2 - асфальтобетон крупнозернистый пористый или высокопористый по ГОСТ 9128-97; 3 - гидроизоляционная мастика типа «Битрек» по битумной эмульсии; 4 - сероасфальтобетон по ТУ 5718-002-53737504-01; 5 - асфальтобетон мелкозернистый тип А по ГОСТ 9128-97*; 6 - асфальтобетон крупнозернистый тип Б по ГОСТ 9128-97*; 7 - металлическое пролетное строение.

Примечание: размеры указаны в см.

Рис. 2.3. Варианты конструкций дорожных одежд на упругом основании

1 - асфальтобетон мелкозернистый высокоплотный, плотный тип А по ГОСТ 9128-97; 2 - монолитная плита из асфальтобетона крупнозернистого плотного типа II по ТУ 400-24-107-91*; 3 - малоцементный укатываемый бетон В7,5 (М100); 4 - уплотняемая щебеночная крупнозернистая смесь тип I по ТУ 400-24-150-86; 5 - асфальтобетон крупнозернистый, плотный тип Б по ГОСТ 9128-97*; 6 - базальтовая сетка по битумной эмульсии; 7 - бетон из литых или пластичных смесей В22,5 (М300), F150 в солях; 8 - бетон из литых или жестких смесей В30 (М400), F200 в солях; 9 - малоцементный укатываемый бетон В15 - В22,5 (М200 - М300), F150 в солях с укладкой двумя равными слоями; 10 - фибробетон из литых смесей В22,5 (М300), F150 в солях; 11 - полиэтиленовая; пленка или пергамин или другой пленочный материал; 12 - песок с коэффициентом фильтрации не менее 4 м/сутки.

2.2. КОНСТРУКЦИИ ДОРОЖНЫХ ОДЕЖД СКОРОСТНЫХ АВТОМАГИСТРАЛЕЙ В ЗОНЕ ИСКУССТВЕННЫХ СООРУЖЕНИЙ НА ЖЕСТКОМ ОСНОВАНИИ

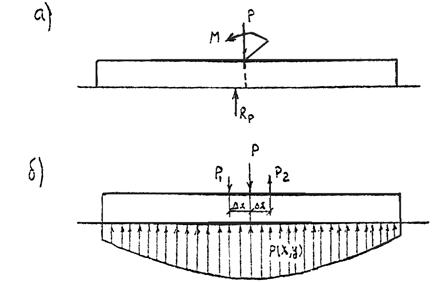

2.2.1. Под жестким основанием подразумеваются тоннели, эстакады, мосты, выполненные из высокопрочных железобетонных конструкций, коэффициент постели которых приближается к скальному основанию и составляет более 1000 кг/см3. В этом случае модуль упругости конструктивных слоев дорожных одежд уменьшается не сверху вниз, как это принято для конструкций на упругом основании, а снизу вверх.

На рис. 2.1 показаны принципиальные схемы таких конструкций.

2.2.2. Учитывая особенности работы таких конструкций общую толщину асфальтобетонного покрытия следует принимать не менее 16 см (рис. 2.1.).

Для асфальтобетонного или бетонного покрытия (рис. 2.1 - I, II) с целью уменьшения влияния разности деформаций с основанием выравнивающий слой из тяжелого мелкозернистого бетона класса по прочности В25 - В27,5 следует укладывать по слою битумной эмульсии, а между покрытием и выравнивающим слоем укладывать базальтовую сетку с размером ячеек 25´25 мм по битумной эмульсии.

2.2.3. При применении в покрытии монолитного фибробетона (рис. 2.1, III) базальтовая сетка может не укладываться, а толщина покрытия уменьшается до 18 - 20 см (по расчету).

2.2.4. На мостовых переходах, особенно с металлическими пролетными строениями, где большое значение имеют не только эксплуатационные характеристики покрытий, но и их вес, рекомендуются конструкции, представленные на рис. 2.2, с покрытиями из литого асфальтобетона, сероасфальтобетона и плотного мелкозернистого асфальтобетона.

2.2.5. Принимая во внимание, что по середине некоторых мостов в замковой части (типа моста в «Крылатском») вертикальные деформации значительны, рекомендуется в этих случаях принимать конструкцию покрытия наиболее прочную на растяжение при изгибе, эластичную и тонкую (рис. 2.2. варианты I и II).

2.3. КОНСТРУКЦИИ ДОРОЖНЫХ ОДЕЖД НА УПРУГОМ ОСНОВАНИИ

2.3.1. Для повышения эксплуатационной надежности конструкций на упругом основании в местах подверженных усиленному воздействию транспортных нагрузок рекомендуется более широко применять монолитные цементобетонные покрытия, а также асфальтобетонные на различных основаниях. При этом особое внимание следует уделять подготовке и уплотнению земляного полотна.

На рис. 2.3 представлены варианты конструкций, которые рекомендуются для практического применения.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ КОНСТРУКТИВНЫХ СЛОЕВ

3.1. Материалы, применяемые в конструктивных слоях дорожных одежд должны удовлетворять требованиям соответствующих нормативных документов и настоящих рекомендаций.

3.2. Для устройства песчаного подстилающего слоя могут быть использованы пески природные или искусственные, удовлетворяющие требованиям ГОСТ 8736-93, с коэффициентом фильтрации не менее 4 м/сутки при ширине дна корыта до 12 м, а при ширине более 12 м К ≥ 4 м/сутки.

3.3. Для оснований дорог следует использовать крупнозернистые смеси первого типа в соответствии с требованиями ТУ 400-24-107-91* и таблицы 3.1.

Зерновой состав щебеночной смеси

|

Содержание в смеси частиц, % от массы, проходящих через сито с размером отверстий, мм |

|||||||

|

70 |

40 |

20 |

10 |

5 |

0,63 |

не менее 0,005 |

|

|

Крупнозернистая, I тип |

80 - 100 |

40 - 50 |

20 - 30 |

15 - 25 |

12 - 20 |

5 - 10 |

0 - 3 |

3.4. Для приготовления бетонных смесей в качестве вяжущего следует использовать портландцемент без минеральных добавок марок не ниже «400», отвечающий требованиям ГОСТ 10178-85*. В клинкере цемента применяемого для устройства бетонных покрытий и оснований содержание трехкальциевого алюмината не должно быть более 6 и 10 % соответственно.

3.5. Пески для приготовления бетонных смесей применяются природные, кварцевые или полевошпатовые в чистом виде или с добавками. В качестве добавок могут быть использованы искусственные пески, полученные дроблением прочных, морозостойких пород. Допускается также применение одних искусственных песков. Пески должны удовлетворять требованиям ГОСТ 8736-93*. Модуль крупности песков должен быть более 2,0. Содержание глинистых, илистых или пылеватых частиц в песке, предназначенном для устройства оснований и покрытий не должны превышать по массе 3 % и 1 % соответственно.

3.6. При приготовлении бетонных смесей, предназначенных для покрытий, следует применять щебень из горных пород по ГОСТ 8267-93, для оснований - гравий по ГОСТ 8267-93 или щебень из гравия по ГОСТ 8267-93 с размером зерен: для покрытий - не более 20 мм, для оснований - не более 40 мм, для оснований из укатываемого бетона не более 70 мм.

3.7. Щебень и гравий должны разделяться на фракции 5 - 10, 10 - 20, 20 - 40 мм, 40 - 70 мм.

3.8. Зерновой состав щебня (гравия) должен удовлетворять следующим требованиям: полный остаток на ситах по массе должен быть для Dнаим - 95 - 100 %; 1/2(Dнаим + Dнаиб) - 40 - 70 %; Dнаиб - 0 - 5 %.

3.9. Гравий и щебень из гравия применяется только после промывки или сухой очистки. Содержание глинистых, илистых и пылевидных частиц из горных пород должно быть не более 1 % по массе. Допускается применение щебня и щебня из гравия с содержанием загрязнения не более 3 % по массе в бетонных смесях, укладываемых в основание дороги.

3.10. Марка щебня по прочности в зависимости от дробимости при сжатии в цилиндре исходной породы в водонасыщенном состоянии должна быть не выше ДР-16 (не ниже 120 МПа) для изверженных пород, используемых в бетонных смесях покрытий, и не выше ДР-15 (не ниже 80 МПа) для осадочных пород - в бетонных основаниях дорог.

3.11. При использовании в основаниях дисперсно-армированных литых смесей или укатываемых бетонов допускается применение заполнителей из осадочных пород ДР-19 (60 МПа). В этом случае для укатываемых бетонов рекомендуется использовать фракционированный щебень крупностью 5 - 10, 10 - 20, 20 - 40 мм с их процентным содержанием 15 - 25, 20 - 35 и 40 - 55 % по массе соответственно. Допускается также применение щебня непрерывной гранулометрии 5 - 40 мм.

3.12. Для получения литых бетонных смесей с начальной осадкой конуса 4 - 5 см можно применять добавки-суперпластификаторы на основе меламиноформальдегидных или нафталиноформальдегидных сульфированных смол, а в отдельных случаях - добавки типа лигносульфанатов.

3.13. Добавки-суперпластификаторы должны удовлетворять требованиям, приведенным в таблице 3.2.

Характеристика суперпластификаторов

|

Размерность |

Показатели |

|

|

Содержание вредных материалов |

% |

20 - 40 |

|

Плотность |

г/см3 |

1,1 - 1,22 |

|

Водородный показатель |

РН |

7 - 9 |

|

Вязкость |

Сп |

20 - 45 |

3.14. При использовании в качестве суперпластификатора водного раствора добавки С-3 следует иметь в виду, что она не меняет своих свойств при нагреве до +85 °С и замораживанием до -40 °С с последующим оттаиванием.

Образующийся при низкой положительной температуре (уже при плюс 5 °С и ниже) осадок добавки растворяют подогревом ее жидкой фазы острым паром или подогретой водой с последующим тщательным перемешиванием раствора.

Физические свойства растворов С-3 при температуре плюс 20 °С приведены в таблице 3.3.

Таблица 3.3

Свойства водных растворов суперпластификатора С-3 при 20 °С

|

Плотность раствора, г/см3 |

Содержание сухого вещества, г/л |

Теплоемкость Дж/°С |

|

|

0 |

0,998 |

0 |

4,2 |

|

2 |

1,008 |

20,2 |

4,150 |

|

5 |

1,023 |

51,2 |

4,074 |

|

7 |

1,033 |

72,3 |

4,024 |

|

10 |

1,049 |

104,9 |

3,948 |

|

12 |

1,059 |

127,0 |

3,898 |

|

15 |

1,074 |

161,1 |

3,822 |

|

20 |

1,099 |

219,8 |

3,696 |

|

25 |

1,125 |

281,1 |

3,570 |

|

30 |

1,150 |

344,9 |

3,444 |

|

33 |

1,165 |

384,4 |

3,368 |

|

35 |

1,175 |

411,3 |

3,318 |

|

37 |

1,185 |

438,5 |

3,268 |

|

40 |

1,200 |

480,2 |

3,192 |

3.15. При отрицательных температурах воздуха для устройства дорожных конструкций из литых бетонных смесей следует применять комплексные добавки: суперпластификаторы и противоморозные добавки.

В качестве противоморозных добавок для смесей без металлической фибры используются хлористые соли натрия и калия (НХ, ХК), нитрата натрия (НН), нитрит-нитрат-хлорид натрия (ННХН) или во всех случаях добавки формиата натрия и гидрозима, не вызывающих коррозию металла.

Оптимальное количество противоморозных добавок при применении суперпластификатора С-3 в количестве до 1,0 % от массы цемента назначается в соответствии с таблицей 3.4.

Оптимальное количество противоморозных добавок для смесей, твердеющих при отрицательных температурах

|

Содержание безводных солей, % от массы цемента |

||||||

|

XN (NaCl) |

ХК (CaCl) |

НН (NaO2) |

ннхк |

ФН |

Гидрозим |

|

|

-5 |

2 |

2 |

- |

- |

- |

- |

|

-5 |

3 |

- |

- |

- |

- |

- |

|

-5 |

- |

- |

4 |

- |

- |

- |

|

-5 |

- |

- |

- |

2 |

- |

- |

|

-5 |

- |

- |

- |

- |

1,0 |

0,5 |

|

-10 |

- |

4 |

- |

3 |

- |

- |

|

-10 |

5 |

- |

- |

- |

- |

- |

|

-10 |

- |

8 |

- |

- |

- |

- |

|

-10 |

- |

- |

6 |

- |

- |

- |

|

-10 |

- |

- |

- |

- |

2,0 |

1,0 |

|

-15 |

- |

- |

8 |

- |

- |

- |

|

-15 |

- |

- |

- |

6 |

- |

|

|

-15 |

- |

- |

- |

- |

4,0 |

2,0 |

3.16. Для повышения физико-механических показателей бетона следует использовать различные виды металлических фибр, выпускаемых в г. Москве, Санкт-Петербурге, Кургане и др. Стальные фибры должны удовлетворят требованиям ТУ 1276-001-40610949-95, ТУ 5263-001-04697311-96, разработанных ЗАО «Фибробетон», АОЗТ «Курганстальмост» (табл. 3.5).

Характеристика рекомендуемых стальных фибр для дисперсно-армированных дорожных бетонов

|

Размерность |

Показатели |

|

|

Длина (L) |

мм |

35 - 40 |

|

Диаметр (d) |

мм |

0,4 - 0,7 |

|

L/d |

- |

80 - 100 |

|

Временное сопротивление разрыву |

МПа |

400 - 1100 |

|

Относительное удлинение |

% |

14 - 8 |

3.17. Для распределения возникающих растягивающих напряжений при изгибе несущих дорожных слоев следует использовать сетки из базальтового волокна марки СБП-Д в соответствии с требованиями ТУ 218 РФ-001-0520477. Характеристика базальтовой сетки представлена в таблице 3.6

Характеристика базальтовой сетки СБП-Д

|

Размерность |

Показатели |

|

|

Поверхностная масса |

г/м2 |

320 ± 40 |

|

Размер ячейки в свету |

мм |

25´25 (50´50) |

|

Плотность сетки: |

||

|

- по основе |

ровин/мм |

40 ± 2 (20 ± 2) |

|

- по углу |

-"- |

40 ± 2 (20 ± 2) |

|

Разрывная нагрузка, не менее: |

||

|

- по основе |

кн/м |

45 |

|

- по углу |

-"- |

40 |

|

Удлинение по основе при разрыве, не более |

% |

4 ± 1 |

|

Адгезия к битуму, не менее |

% |

96 |

|

Прочность в узлах, не менее |

кг |

2 |

|

Содержание связующего, не менее |

% |

20 |

|

Ширина |

м |

100 ± 5, 200 ± 5 |

3.18. Конструктивные слои из асфальтобетона в предлагаемых конструкциях, в большинстве случаев, выполняются из асфальтобетонных смесей по ГОСТ 9128-97, регламентирующем специфические требования к минеральным материалам и битуму, которые не выступают в противоречие с требованиями ГОСТ 8267-93 на щебень, ГОСТ 8736-93 на песок, ГОСТ 16557-78 на минеральный порошок и ГОСТ 22245-90 на битумы.

3.19. Для устройства монолитной упругой плиты (конструкция 3-I) рекомендуются к применению асфальтобетонные смеси типа II по ТУ 400-24-107-91*, которые выпускаются на традиционных материалах с некоторыми изменениями по прочности применяемого щебня, как это указано в таблице 3.7.

Марки щебня

|

Марка по видам материала, не ниже |

|||

|

горные породы |

Щебень из гравия |

||

|

осадочные |

изверженные |

||

|

Дробимость щебня при сжатии (раздавливание) в цилиндре |

600 |

800 |

Др 12 |

|

износ щебня в полочном барабане |

И-III |

И-III |

- |

При выборе вязких битумов для смесей этого типа предпочтение отдается термостойким битумам с температурой размягчения по методу КиШ не ниже 50 °С с пределами колебания показателя глубины проникания иглы при 25 °С 10 - 20 единиц.

3.20. При подборе асфальтобетонных смесей, формирующих монолитную плиту, следует учитывать, что пористость минерального остова асфальтобетона должна составлять 15 - 19 % по объему, остаточная пористость 2 - 7 % по объему и водонасыщение 1,5 - 6,0 по объему.

Температура готовой смеси при выпуске из смесителя должна быть в пределах 140 - 160 °С.

3.21. В дорожных конструкциях для мостовых переходов с металлическими пролетными строениями в одном из вариантов (2-I) в верхнем слое покрытия рекомендуется применение жестких литых асфальтобетонных смесей I и II типа по ТУ 400-24-58-89*.

В этом случае в качестве исходных материалов для приготовления смесей используются традиционные минеральные материалы: щебень фракции 5 - 20 мм из природного камня или щебень из гравия, пески природные и дробленные, минеральные порошки активированные и неактивированные по ГОСТ 16557-78.

Основные требования к щебню изложены в таблице 3.8.

Прочность и морозостойкость щебня

|

№ п/п |

Наименование показателей свойств |

Марка материалов, не ниже |

|

|

Щебень из изверженных и метаморфических пород |

Щебень из гравия |

||

|

1. |

Дробимость при сжатии (раздавливании) в цилиндре |

1000 |

- |

|

2. |

Износ в полочном барабане |

И-II |

И-II |

|

3. |

Морозостойкость |

F50 |

F25 |

Пески могут применяться как I-го так и II классов с группой по крупности не ниже средней. Допускается использование смеси природного и дробленного песков в соотношениях, позволяющих обеспечить требуемую пористость минерального остова асфальтобетона.

3.22. В качестве вяжущего для приготовления литых асфальтобетонных смесей применяют теплостойкие вязкие битумы по ГОСТ 22245-90, с обеспеченными значениями нижеприведенных показателей свойств:

- глубина проникания иглы

при 25 °С, 0,1 мм в пределах 50 - 60

- температура размягчения

по методу КиШ, °С, не ниже 52

- температура хрупкости

по Фраас, °С, не выше 12

3.23. При проектировании составов литых асфальтобетонных смесей следует ориентироваться на обеспечение требований по основным структурным показателям, указанным в таблице 3.9.

Свойства литого асфальтобетона

|

Показатели свойств |

Нормативные значения по типам |

||

|

I |

II |

||

|

1. |

Пористость минерального остова, % по объему, не более |

20 |

22 |

|

2. |

Водонасыщение, % объему, не более |

1,0 |

1,0 |

|

3. |

Подвижность смеси при 200 °С, мм, не менее |

30 |

25 |

|

4. |

Температура при выпуске, °С, в пределах |

220 - 240 |

200 - 230 |

3.24. При применении в конструкции сероасфальтобетонных литых смесей (конструкция 2-II) следует руководствоваться ТУ 5718-002-53737504-01 для определения качества исходных материалов, состава смеси и требуемых значений показателей физико-механических свойств готового материала.

При приготовлении смесей следует использовать щебень из природного камня, получаемый дроблением изверженных горных пород, отвечающий требованиям ГОСТ 8267-93 и таблице 3.10 настоящих технических условий.

Основные физико-механические свойства минерального заполнителя представлены в таблице 3.10.

Таблица 3.10

|

Наименование показателя |

Нормативное значение |

|

|

1 |

Содержание пылеватых, илистых и глинистых частиц не более, % |

1,0 |

|

2 |

Марка по дробимости горной породы, не ниже |

1000 |

|

3 |

Марка по истираемости горной породы |

И1 |

|

4 |

Морозостойкость |

F50 |

|

5 |

Суммарная удельная эффективная активность естественных радионуклидов не более, Бк/кг |

740 |

По форме зерен щебень должен быть кубовидной формы. Содержание зерен слабых пород не должно превышать 5 % по массе.

Для приготовления сероасфальтобетонных смесей необходимо использовать песок - из отсевов дробления и обогащенный из отсевов дробления; природный и обогащенный по зерновому составу не ниже средней группы, отвечающий требованиям ГОСТ 8736-93. Допускается использование смеси природного и дробленого песков в соотношении 1:1 или 1:2.

Материалы из отсевов дробления горных пород для строительных работ, отвечающие требованиям ГОСТ 8267-93 и ГОСТ 8736-93.

В смесях используют минеральный порошок - неактивированный и активированный, отвечающий требованиям ГОСТ 16557-78.

Применяют нефтяные дорожные битумы, удовлетворяющие требованиям ГОСТ 22245-90* с температурой размягчения по кольцу и шару не ниже 44 °С.

Сера техническая по качественным показателям должна соответствовать требованиям ГОСТ 127.1-93. Для приготовления смесей используется сера в комовом и гранулированном виде (фракция не более 6 мм.). Допускается использование в жидком виде.

3.25. Показатели физико-механических свойств сероасфальтобетонных литых смесей должны соответствовать требованиям, указанным в таблице 3.11.

Таблица 3.11

Требования к сероасфальтобетонным смесям

|

Показатели свойств |

Нормативное значение |

|

|

1. |

Пористость минерального остова, % объема, не более |

22 |

|

2. |

Водонасыщение, % объема, не более |

0,5 |

|

3. |

Подвижность смеси при 150 °С, МПа, не менее |

30 |

|

4. |

Глубина вдавливания штампа при температуре +40 °С, мм в пределах |

1 - 5 |

|

5. |

Предел прочности при сжатии при температуре +50 °С, не менее (факультативно) |

1,0 |

|

6. |

Температура приготовления смеси, °С |

140 - 150 |

3.26. Для защиты пролетных строений мостовых переходов рекомендуется к применению гидроизоляционная мастика типа «БИТРЭК-И» (ТУ 5775-001-40010445-02) или «Новомаст» марок БПГ 25 - БПГ 50 (ТУ 5775-002-18893843-02), представляющие собой готовые к применению составы, в первом случае, из химически модифицированного мелкодисперсной резиновой крошкой битума, во втором - из битума нефтяного, полимерных добавок и пластификатора, а при необходимости может включать инертные наполнители.

3.27. Композиционные мастики должны соответствовать требованиям действующих технических условий:

- материал должен представлять однородную массу без посторонних включений и сгустков размером более 1 мм;

- физико-механические показатели должны соответствовать требованиям, указанным в таблице 3.12.

Таблица 3.12

Технические требования к мастикам

|

Наименование показателя |

Нормативное значение |

|

|

1. |

Условная прочность, МПа, не менее |

0,2 |

|

2. |

Относительное удлинение при разрыве, %, не более |

100 |

|

3. |

Водопоглощение, % массы, не более |

0,2 |

|

4. |

Прочность сцепление с бетоном, МПа, не менее |

0,5 |

|

5. |

Теплостойкость, °С, не ниже |

90 |

|

6. |

Гибкость на брусе с закруглением радиусом 5 мм, °С, не выше |

-5 |

Примечания: 1. При испытании на гибкость при температуре не выше минус 5 °С на поверхности образца не должно быть трещин.

2. Композиционные мастики должны быть водонепроницаемыми. При испытании при давлении 0,001 МПа в течение 72 ч и при давлении 0,03 МПа в течение 10 мин на поверхности образца не должно быть наличия влаги.

3.28. В качестве гидроизоляции пролетных строений мостов и путепроводов могут быть применены рулонные гидроизоляционные материалы типа «Мостопласт» (ТУ 5774-025-01393697-99), представляющий собой битумополимерный наплавляемый материал, состоящий из полиэфирного нетканого полотна с двусторонним нанесением малоокисленного битума, модифицированного полиолефинами типа вестопласт, полипропилена и наполнителя.

Физико-механические показатели должны соответствовать требованиям, представленным в табл. 3.13.

Таблица 3.13

|

Наименование показателя |

Нормативное значение |

|

|

1. |

Масса 1 м2, кг |

5,5 ± 0,2 |

|

2. |

Разрывная сила при растяжении в продольном направлении, Н/50 мм, не менее |

200 |

|

3. |

Разрывная сила при растяжении в поперечном направлении, Н/50 мм, не менее |

1000 |

|

4. |

Водонепроницаемость при давлении 2 кгс/см2 в течение 24 ч, не менее |

900 |

|

5. |

Температура размягчения покровной массы, °С |

абсолютная |

|

6. |

Гибкость на брусе радиусом R10, °С, не выше |

-25 |

4. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

4.1. УСТРОЙСТВО ЗЕМЛЯНОГО ПОЛОТНА И ПЕСЧАНОГО ПОДСТИЛАЮЩЕГО СЛОЯ

4.1.1. Работы по сооружению земляного полотна производят после окончания работ по вертикальной планировке, прокладке новых и перекладке старых подземных инженерных сетей, засыпке траншей и разрытий с послойным уплотнением. Все подземные сооружения и кабели должны быть проложены вне строящихся дорог и улиц. В зоне проезжей части дороги следует по возможности размещать дождеприемные колодцы с решетками.

4.1.2. Сооружение земляного полотна должно производиться согласно требованиям СНиП 3.06.03-85 «Автомобильные дороги» и в соответствии с техническим проектом производства работ.

4.1.3. Ширина корыта земляного полотна с учетом установки бортовых камней должна быть больше ширины корыта на 0,5 м.

4.1.4. Работы по устройству земляного полотна целесообразно производить экскаваторами с емкостью ковша 0,2 м3 - 1,0 м3, бульдозерами мощностью 80 - 250 л.с., легкими и среднего веса автогрейдерами (Приложение 3).

4.1.5. Отсыпку грунта насыпи следует начинать с крайних боковых полос с последующим приближением к оси дороги. Толщину слоя отсыпки следует назначать с учетом коэффициента запаса на уплотнение грунта в зависимости от его вида при влажности близкой к оптимальной (табл. 4.1).

4.1.6. При послойной отсыпке грунта земляного полотна каждый слой следует разравнивать, соблюдая проектный продольный и поперечный уклоны. Отсыпанный слой следует выравнивать автогрейдером под двухскатный или односкатный поперечный профиль. К концу смены должен быть полностью отсыпан, выровнен и уплотнен слой грунта по всему поперечному сечению земляного полотна. Движение транспортный средств, отсыпающих очередной слой, необходимо регулировать по всей его ширине.

Таблица 4.1

Зависимость коэффициента запаса на уплотнение от вида грунта при оптимальной влажности

|

Оптимальная влажность, % |

Коэффициент запаса на уплотнение |

|

|

1 |

2 |

3 |

|

Песок крупный и гравелистый |

6 |

1,3 |

|

Песок средней крупности |

8 |

1,3 |

|

Песок мелкий и пылеватый |

10 |

1,4 |

|

Супесь легкая |

9 - 11 |

1,25 |

|

Супесь пылеватая |

9,13 |

1,3 |

|

Суглинок легкий |

14 - 16 |

1,2 |

|

Суглинок тяжелый |

16 - 18 |

1,2 |

|

Глина |

18 - 20 |

1,16 |

4.1.7. Использование в одном слое насыпи разных видов грунтов не допускается, за исключением случаев, когда такое решение специально предусмотрено проектом.

4.1.8. Во всех случаях уплотнение грунтов земляного полотна необходимо производить при оптимальной влажности до требуемой плотности (табл. 4.2).

Рекомендуемые коэффициенты уплотнения земляного полотна

|

Часть земляного полотна |

Глубина расположения слоя от поверхности покрытия |

Коэффициент уплотнения грунта, не менее |

|

|

Насыпи |

Верхняя |

до 1,5 |

1,00 - 0,98 |

|

Нижняя неподтапливаемая |

1,5 - 6,0 более 6,0 |

0,98 0,95 - 0,98 |

|

|

Нижняя подтапливаемая |

1,5 - 6,0 более 6,0 |

0,95 - 0,98 0,98 |

|

|

Выемка в местах с нулевыми отметками |

В слое сезонного промерзания |

до 1,2 |

1,00 - 0,98 |

|

Ниже слоя сезонного промерзания |

до 1,2 |

0,95 |

Уплотнение грунтов производят катками на пневматических шинах, кулачковыми или с гладкими вальцами. Катки выбирают в зависимости от вида грунта и толщины слоя отсыпки в соответствии с табл. 4.3.

Рекомендуемые катки для уплотнения грунтов

|

Основные конструктивные особенности |

Масса, т |

Глубина уплотнения (в плотном теле), м |

||

|

связный грунт |

несвязный грунт |

|||

|

1 |

2 |

3 |

4 |

5 |

|

ДУ-65, 100 |

Самоходный пневмоколесный на спецшасси |

10 - 12 |

0,20 |

0,25 |

|

ДУ-71 ДУ-58А ДУ-64 ДУ-70 |

Самоходные вибрационные комбинированного действия |

17 - 25 |

0,50 |

0,60 |

|

16 |

0,40 |

0,60 |

||

|

8,5 - 9,5 |

0,30 |

0,50 |

||

|

6,5 - 7 |

0,25 |

0,40 |

||

|

(ДУ-70-1 - кулачковый) ДУ-74 (ДУ-74-1 - кулачковый) |

Вибрационные прицепные (агрегатируемые) с тракторами Т-150К и К-701М, К-702М |

8 - 9 |

0,30 |

0,50 |

|

К-701М-ВК (в т.ч. кулачковый) |

24,9 |

0,40 |

0,60 |

|

|

ДУ-62А |

13 |

040 |

0,60 |

|

Примечание. Связный грунт - грунт, содержащий глинистых частиц более 12 %. Несвязный грунт - грунт, содержащий глинистых частиц менее 3 %.

4.1.9. На участках с нулевыми рабочими отметками и в выемках естественный грунт из корыта дорожной одежды должен удаляться бульдозерами непосредственно перед отсыпкой песчаного подстилающего слоя, а грунт уплотняют до требуемой плотности (Купл. = 0,98 - 1,0) с обеспечением водоотвода.

4.1.10. Для осушения верхней части земляного полотна и дорожной одежды устраивают дренаж мелкого заложения, состоящий из дренирующего слоя и дрен. Работы по устройству дренажа выполняются непосредственно перед распределением песчаного подстилающего слоя.

4.1.11. В качестве дренажа мелкого заложения могут быть использованы керамзитобетонные трубофильтры, перфорированные асбоцементные, керамические и полимерные дренажные трубы. Стыки и водоприемные отверстия дрен защищают от заиливания муфтами и фильтрами, в качестве которых могут быть использованы каменные материалы, нетканые синтетические материалы, типа дорнит, а также стеклохолсты.

4.1.12. Технологический процесс устройства дренажей мелкого заложения в предварительно подготовленной для этой цели траншее включает следующие этапы: рытье ровика, устройство в нем подушки под трубы, укладку трубофильтров, сопряжение их с водоприемниками, заполнение ровика песком и его уплотнение.

Трубы с раструбами и трубофильтры обращают против уклона соответственно раструбами и пазами.

4.1.13. Выпуск воды из дрены осуществляют в водоприемные колодцы, причем конец трубы должен выступать на 5 см относительно стенки колодца.

4.1.14. Зазоры между трубчатыми дренами и стенками колодцев должны быть тщательно заделаны цементно-песчаным раствором состава 1:3 или герметикой.

4.1.15. Устройство песчаного подстилающего слоя должно производиться в соответствии с требованиями СНиП 3.06.03-85 «Автомобильные дороги».

4.1.16. Песок доставляется к месту строительства автомобилями-самосвалами и выгружается непосредственно в корыто дороги. Допускается складирование песка на специально отведенном месте с последующей подвозкой его к месту укладки автопогрузчиками. Разравнивание песка производится бульдозерами или автогрейдерами по способу «от себя» с соблюдением проектных уклонов и толщин с учетом запаса на уплотнение.

4.1.17. Катки для уплотнения песка применяют те же, что и для уплотнения земляного полотна (табл. 4.3). Особо тщательно следует уплотнять песок около дождеприемных колодцев и в местах примыкания к инженерным сооружениям, где уплотнение производится с помощью ручных электрических трамбовок типа ИЭ-4505 (ИЭ-4504).

4.2. УСТРОЙСТВО ОСНОВАНИЯ

4.2.1. Основания устраивают из уплотняемых щебеночных, укатываемых малоцементных, пластичных и литых, в т.ч. армированных фиброй бетонных смесей.

4.2.2. Щебеночные смеси оптимального гранулометрического состава и влажности (4 - 6 % по массе) доставляют на объект автомобилями-самосвалами и выгружают на подготовленный песчаный подстилающий слой или в приемный бункер щебнеукладчика.

4.2.3. Укладку щебеночных смесей следует осуществлять щебнеукладчиками, универсальными укладчиками с автоматическими следящими системами. Допускается производить распределение щебеночных смесей автогрейдером слоями с учетом коэффициента запаса на уплотнение.

4.2.4. Основание из щебеночных смесей уплотняют самоходными катками не менее чем за 10 проходов. Тип катка выбирают в зависимости от толщины уплотняемого слоя согласно табл. 4.4.

Катки для уплотнения щебеночных смесей

|

Марка |

Масса, т |

Толщина уплотняемого слоя (в плотном теле), м |

|

|

Катки самоходные вибрационные с гладкими вальцами, 2-х вальцовые |

ДУ-47Б |

8,5 |

10 - 15 |

|

ДУ-96 |

7,8 |

||

|

ДУ-93 |

8 (10) |

||

|

Катки самоходные вибрационные с кулачковыми вальцами |

ДУ-74-1 |

9,5 |

20 - 25 |

|

ДУ-85-1 |

13,5 |

||

|

Катки самоходные комбинированные с вибрационным вальцем |

ДУ-97 |

7,6 |

15 - 20 |

|

ДУ-64 |

9,5 |

||

|

ДУ-99 |

10 |

Смесь должна быть уложена не позднее 3 часов после доставки её на место производства работ.

4.2.5. Для устройства оснований в зависимости от конструкции и стадийности строительства дороги следует применять малоцементный укатываемый бетон классов В7,5; В15; В22,5 (М100, 200, 300).

4.2.6. Малоцементная смесь поставляется на строительный объект в автосамосвалах, где она должна быть защищена от потери влаги в сухую теплую погоду, а в сырую от переувлажнения. Доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности укладочных машин.

4.2.7. Время транспортирования укатываемой смеси не должно превышать 60 минут. Время после выпуска смеси до её окончательного уплотнения в основании не должно превышать 120 минут.

4.2.8. Укладка укатываемой смеси должна осуществляться бетоноукладчиками или универсальными укладчиками с автоматическими следящими системами и поверхностными уплотняющими рабочими органами.

На участках площадью менее 1000 м2, где невозможно применение указанных машин, укладку смеси можно выполнять экскаватором типа ЭО-2621 с навесным оборудованием или автогрейдером слоями, толщина которых должна быть на 15 - 20 % больше уплотняемого слоя и уточняться по ходу работы.

4.2.9. Укладка укатываемой бетонной смеси ведется от бортового камня к оси дороги.

Движение укладочных машин в продольном направлении должно происходить навстречу уклону, если он больше 30 %.

4.2.10. Укладку смеси при ширине дороги до 9 м следует вести отдельными захватками длиной 40 - 50 м с таким расчетом, чтобы разрыв во времени укладки смежных полос не превышал 1 часа во избежание обезвоживания боковой кромки ранее уложенной полосы.

4.2.11. При ширине дороги более 9 метров укладка смеси должна производиться двумя или тремя бетоноукладочными машинами с опережением одного укладчика относительно другого на 1 - 15 метров.

4.2.12. Дефекты поверхности основания (впадины и разрывы) свежеуложенной смеси должны устраняться по ходу работы подсыпкой смеси.

4.2.13. Для уплотнения бетонной смеси следует преимущественно использовать самоходные комбинированные вибрационные катки с пневматическими ведущими вальцами. Уплотнение можно производить также самоходными пневматическими и гладковальцовыми катками.

Катки следует выбирать из условия уплотнения смеси в один слой (табл. 4.5).

Характеристика катков и режимы уплотнения укатываемых бетонных смесей

|

Марка катка |

Масса, т |

Жесткость бетонной смеси, с |

Наибольшая толщина уплотняемого слоя, см |

Число проходов по одному следу |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Комбинированный, самоходный, вибрационный |

ДУ-58А |

16 |

90 - 120 |

30 |

6 - 8 |

|

ДУ-6710.01 |

13 |

90 - 120 |

30 |

6 - 8 |

|

|

ДУ-64 |

9,5 |

90 - 120 |

30 |

6 - 8 |

|

|

ДУ-74 |

8 - 9 |

90 - 120 |

25 |

6 - 8 |

|

|

Райле-120РМ-МС-1 |

14,25 |

90 - 120 |

35 |

6 - 8 |

|

|

9 (10,15) |

90 - 120 |

30 |

6 - 8 |

||

|

Райле-212(Д) СА-25" |

9,3 |

90 - 120 |

30 |

6 - 8 |

|

|

Самоходный на пневматических шинах, статический |

ДУ-65 |

1 - 12 |

100 - 110 |

15 |

8 - 10 |

|

Самоходный гладковальцовый статический |

ДУ-73-1 |

5 - 5,5 |

90 - 100 |

12 |

12 - 14 |

|

ДУ-47Б-1 |

6 |

90 - 100 |

12 |

12 - 14 |

|

|

ДУ-63-1 |

10 |

100 - 110 |

12 |

12 - 14 |

Катки ДУ-65, ДУ-73-1, ДУ-47Б-1, ДУ-63-1 применяются для уплотнения технологического слоя и оснований тротуаров.

4.2.14. Укатка с перекрытием следа на 15 - 25 см должна начинаться от обоих бортовых камней к оси проезда при двухскатном профиле; при односкатном - навстречу поперечному уклону. Уплотнение считается достаточным, когда при проходе тяжелого катка на поверхности основания не остается следа. Основание толщиной более 20 см рекомендуется устраивать в 2 слоя с послойным уплотнением.

4.2.15. Вальцы катков в течение всего времени уплотнения смеси должны быть чистыми и гладкими.

4.2.16. Остановка катков во время укатки свежеуложенной смеси не допускается.

4.2.17. В основаниях из укатываемых смесей швы расширения не устраивают. Швы сжатия в конструкциях из укатываемого бетона класса В7,5 не устраивают, классов В15 и В22,5 выполняют в свежеуложенном или отвердевшем бетоне через 12 и 10 м соответственно.

4.2.18. В конце рабочей смены, в случае отсутствия температурного шва должен устраиваться рабочий шов в виде упорной доски толщиной 5 см на всю ширину и высоту укладываемой полосы. Вдоль рабочих швов бетонная смесь должна быть дополнительно уплотнена поверхностными вибраторами с подсыпкой смеси вручную на полосе 25 - 30 см. Перед возобновлением укладки смеси доска удаляется и торец бетона обрабатывается цементно-песчаным раствором состава 1:1.

4.2.19. Устройство основания из пластичного бетона, используемого при стадийном строительстве на 1 стадии в качестве покрытия, рекомендуется производить сразу после уплотнения малоцементной укатываемой смеси. В отдельных случаях допускается укладка пластичной смеси спустя 3 часа после уплотнения укатываемой смеси.

Во всех этих вариантах подача бетонной смеси должна осуществляться без заезда транспорта на нижний слой из укатываемого бетона.

4.2.20. При невозможности соблюдения требований п. 4.2.19 устройство основания из пластичного бетона производят после набора малоцементным бетоном не менее 70 % марочной прочности, но не ранее 7 суток с начала строительства основания. В этом случае допускается заезд построечного транспорта на нижний слой из укатываемого бетона.

4.2.21. Если разрыв во времени между укладкой слоев не превышает 3-х часов, уход за ранее уложенным малоцементным бетоном не производят, в случае превышения - осуществляют при помощи битумной эмульсии.

Расход битумной эмульсии при температуре воздуха во время укладки до +25 °С составляет 0,4 кг/м2, свыше +25 °С - 0,7 кг/м2.

4.2.22. Доставку пластичной бетонной смеси можно осуществлять в автосамосвалах при этом продолжительность её транспортирования не должна превышать 60 мин при температуре воздуха до +25 °С и 90 мин - при температуре ниже +20 °С. В случае невозможности выполнения этих требований транспортировку смеси следует осуществлять только автобетоносмесителями.

В процессе транспортирования смеси автосамосвалами её следует защищать от атмосферных воздействий и испарения влаги.

4.2.23. Строительство оснований из пластичных бетонных смесей следует производить бетоноукладчиками с автоматическими следящими системами.

4.2.24. Укладку и уплотнение пластичной бетонной смеси следует производить непрерывно, избегая остановок бетоноукладчика.

4.2.25. Незначительные неровности и мелкие дефекты поверхности после прохода бетоноукладчика исправляют с помощью ручных гладилок.

Шероховатость основания, выполняющего роль покрытия при стадийном строительстве, достигается обработкой поверхности свежеуложенного бетона щетками.

4.2.26. Нарезка швов осуществляется в отвердевшем бетоне.

4.2.27. Уход за бетоном из пластичных смесей выполняют при помощи пленочных материалов или битумной эмульсии.

4.2.28. Технология строительства бетонных конструкций из литых бетонных смесей, в том числе и армированных фиброй, отличается от технологии строительства из пластичных смесей необходимостью предварительной установки бортовых камней или устройства опалубки и отсутствием распределяющих и уплотняющих механизмов.

4.2.29. Литая, в том числе дисперсно-армированная смесь, должна доставляться на объект в автобетоносмесителях, во время движения которых происходит непрерывное её перемешивание.

Доставку литой смеси следует осуществлять по часовому графику.

4.2.30. Техническая характеристика автобетоносмесителей представлена в табл. 4.6.

Техническая характеристика автобетоносмесителей

|

Модель |

|||||

|

СБ-92В-2 |

СБ-159Б-2 |

СБ-172 |

СБ-211 |

СБ-234 |

|

|

Объем перевозимой смеси, м3 |

5 |

5 |

6 |

8 |

8 |

|

Время перемешивания, мин |

15 - 20 |

15 - 20 |

15 - 20 |

15 - 20 |

15 - 20 |

|

Высота загрузки, м |

3,62 |

3,6 |

3,6 |

3,6 |

3,6 |

|

Вместимость бака для воды, л |

400 |

400 |

450 |

450 |

450 |

|

Максимальная скорость, км/ч |

90 |

80 |

80 |

60 |

60 |

|

Габаритные размеры, м |

7,5´2,5´3,62 |

9,0´2,5´2,6 |

9,87´2,5´3,64 |

8,0´2,5´3,6 |

9,5´2,5´3,6 |

4.2.31. На объекте следует визуально или при помощи стандартного конуса оценить подвижность литой смеси, величина которой определяется значениями продольного уклона строящейся дороги и может составлять 12 - 18 см.

В случае недостаточной подвижности смеси на объекте дополнительно вводится добавка-суперпластификатор и производится дополнительное перемешивание в течение 5 - 7 мин.

4.2.32. Готовая литая бетонная смесь выливается из автобетоносмесителя на предварительно уложенную по песчаному подстилающему слою полиэтиленовую пленку.

4.2.33. Для облегчения подачи литой смеси на расстояние 3 - 4 м следует применять удлиненные лотки или инвентарные приставные лотки к автобетоносмесителю. Для исключения расслаиваемости смеси угол наклона лотка должен быть в пределах 45 - 60°.

При выгрузке смеси бетономешалку автобетоносмесителя следует установить вниз по естественному уклону дороги.

В труднодоступную конструкцию дороги укладка бетонной смеси может производиться автобетоносмесителем совместно с бетононасосами типа «Штетгер», «Вибау» и др.

4.2.34. Литая смесь после её укладки требует лишь незначительного распределения и профилирования, что осуществляется специальным оборудованием типа фирмы «Голдблат».

В случае необходимости, особенно на участках с продольным уклоном более 40 ‰, следует использовать для дополнительного уплотнения двухвальцовый ручной каток, выпускаемый фирмой «Голдблат».

Смесь должна распределяться и профилироваться против продольного уклона строящейся дороги.

4.2.35. В конце рабочей смены устраивают поперечный температурный шов. Шов устраивают в виде упорного бруса или металлического шаблона, обернутых пергамином, на полную ширину и высоту укладываемой полосы дороги. Брус (шаблон) закрепляется к грунту и бетону с помощью металлических штырей. После возобновления работ установленный брус (шаблон) снимается.

4.2.36. Характер устройства температурных швов в основания выполненных из пластичной или литой, в т.ч. дисперсно-армированной смеси, определяется температурой воздуха во время укладки, а также интервалом времени до последующего строительства покрытия и должен определяться в каждом конкретном случае и в соответствии с проектом.

При устройстве покрытия через 7 дней после бетонирования температурные швы в основании из литых и пластичных смесей устраивают через 10 - 12 м, а из дисперсно-армированного бетона не чаще чем через 25 - 30 м.

При использовании основания в качестве покрытия на период строительства расстояние между температурными швами определяется проектом, но не должен быть чаще чем 7 и 5 м при ширине полосы движения 3,75 и 5,5 м соответственно,

4.2.37. Уход за свежеуложенным бетоном нужно осуществлять как и за традиционным бетоном сразу после его укладки при помощи полиэтиленовой пленки, водонепроницаемой бумаги, пергамина, толя, дорнита и др. пленкообразующих материалов.

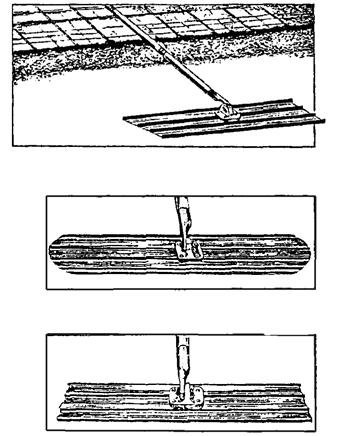

4.3. УСТРОЙСТВО ПОКРЫТИЯ ИЗ МОНОЛИТНОГО БЕТОНА

4.3.1. Покрытия могут устраиваться из литых самоуплотняющихся бетонных смесей модифицированных добавками, в т.ч. суперпластификаторами (СП) с применением ручного оборудования или из подвижных смесей с осадкой конуса 4 - 6 см с применением бетоноукладчиков со скользящими формами и следящим устройством типа «Gomako» (приложение 3). Строительство покрытий рекомендуется осуществлять при положительных температурах наружного воздуха.

4.3.2. При использовании литьевой технологии покрытия устраиваются так же как при строительстве оснований, но при этом особое внимание следует обратить на очистку и подготовку поверхности основания, устройство температурных швов и уход за твердеющим бетоном.

Основание должно быть тщательно очищено от пыли и грязи и промыто водой. Укладка пленкообразующих или рулонных материалов по бетонному основанию не требуется.

Доставленную на объект бетонную смесь доводят введением добавки СП до требуемой консистенции и выгружают в опалубку. После её распределения и, в случае необходимости, доуплотнения двухвальцовыми ручными уплотнителями, поверхность покрытия выглаживается гладилками, обрабатывается по контуру ручными инструментами в поперечном направлении - широкими метровыми щетками из натурального ворса для получения уже на первой стадии эксплуатации коэффициента продольного сцепления не менее 0,45. В дальнейшем после обнажения текстуры бетона, насыщенного прочным кубовидным гранитным щебнем крупностью не более 20 мм, коэффициент сцепления покрытия во влажном состоянии должен составлять не менее 0,50.

4.3.3. Уход за твердеющим бетоном должен осуществляться не менее 7 суток с поливом поверхности водой не менее двух раз в сутки и укрыванием поверхности рулонным материалом типа пергамин, полиэтиленовой пленкой и др.

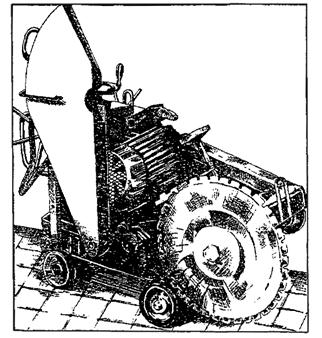

4.3.4. Швы сжатия должны нарезаться в отвердевшем бетоне на вторые - третьи сутки после бетонирования по достижению кубиковой прочности не менее 130 кг/см2. Продольные швы сжатия нарезаются по границе полос движения, т.е. через 3,75 - 3,50 м, поперечные - с таким расчетом чтобы площадь плиты не превышала 30 м2. Глубина нарезки швов должна составлять 1/4 толщины покрытия, ширина - 2 - 4 мм.

Швы сжатия могут заполняться специальными тепло- и светостойкими мастиками типа «Битрек-Д, кл.Б» по ТУ 5718-004-05204776-01 или сухими мелкодисперсными смесями следующего состава на 1 м3: вода - 190 л; портландцемент М-500, ДО - 65 кг; песок чистый (загрязненность менее 1 %) с Мкр. 1,5 - 1,7 - 1520 кг; герметизирующе-кальматирующий материал «Акватрон-6» или «Аквастоп-7» - 5 - 8 % от массы цемента.

4.3.5. Швы сжатия в покрытии должны по возможности повторять расположение швов сжатия в бетонном основании, а при применении сталефибробетонного покрытия расстояние между швами сжатия увеличиваются в 1,5 - 2,0 раза и в соответствии с проектом.

4.3.6. При строительстве покрытий из сталефибробетона с содержанием фибр в количестве 3 % от веса бетонной смеси швы расширения не устраиваются.

4.3.7. При строительстве бетонных покрытий швы расширения устраиваются при протяженности проезжей части более 200 погонных метров.

В остальных случаях (типовые деформационные) швы расширения устанавливаются до бетонирования по расчету (по проекту) в зависимости от толщины покрытия, конструкции дорожной одежды, температуры укладки бетонной смеси и др. факторов.

Минимальное расстояние между швами расширения составляет 70 пог. м., максимальное - до 140 пог. м.

4.3.8. Применение укладчиков со скользящими формами и копирной струной позволяет производить одновременно формование дорожного полотна и ограждающих конструкций (бортовых камней, в т.ч. мостовых, разделительных барьеров, лотков и др.). Формование бетонной конструкции осуществляется шириной до 2-х полос движения.

4.3.9. Движение бетоноукладчика может осуществляться по основанию, одна из гусениц может передвигаться по готовому бетонному покрытию при наборе им прочности не менее 50 % от марочной, но не ранее чем через 3 суток после его устройства.

Чтобы обеспечить высокое качество бетонной конструкции, бетоноукладчик должен двигаться непрерывно со скоростью, обеспечивающей проработку смеси, делая лишь кратковременные остановки для наполнения бункера бетонной смесью.

Чтобы обеспечить непрерывную работу укладчика, бетонную смесь следует доставлять по часовому графику. Время с момента приготовления смеси до окончания её укладки не должно превышать 1,5 - 2 часов. Оптимальная подвижность бетонной смеси должна находиться в пределах 3 - 5 см.

4.3.10. Сразу же после бетонирования борта и покрытия производят вручную затирку отдельных неровностей и раковин с помощью ручных инструментов. Затирку крупных раковин производят с добавлением свежей бетонной смеси. Запрещается для облегчения затирки поверхности свежеуложенного бетона использовать воду.

4.4. УСТРОЙСТВО АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Устройство асфальтобетонных покрытий производиться в соответствии с действующими нормативными документами, регламентирующими строительный процесс: ТР 103-00 «Технические рекомендации по устройству дорожных конструкций с применением асфальтобетона» и СНиП 3.06.03-85 «Автомобильные дороги». Учитывая особенности конструкций, предложенных в настоящих рекомендациях, следует выделить и уточнить технологические требования для следующих случаев.

УСТРОЙСТВО ПОКРЫТИЙ ИЗ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.4.1. Основной слой устраивается слоями максимально возможной толщины, чтобы обеспечить монолитность плиты. При многослойной укладке все слои должны быть устроены в течение одной смены. С этой целью рассчитывают оптимальную длину дневной захватки. Каждый последующий слой укладывается только после остывания нижнего до 50 °С при температуре наружного воздуха ниже +10 °С и до 20 - 30 °С при температуре выше +10 °С.

4.4.2. Укладку и уплотнение смесей при устройстве слоев толщиной 0,1 - 0,22 м осуществляют в соответствии с нижеследующими рекомендациями:

а) для укладки асфальтобетонных смесей следует применять асфальтоукладчики с шириной укладываемой полосы 7,5 м, устраивая основной слой, как правило, одновременно на всю ширину проезжей части;

б) при укладке одним асфальтоукладчиком полосы шириной до 3,50 м длина должна быть не более 60 - 100 м в зависимости от толщины слоя и температуры наружного воздуха. Подача асфальтобетонной смеси должна быть не менее 60 т/ч на каждый укладчик;

в) для предотвращения раскатывания и разрушения кромки укладываемых слоев повышенной толщины должны быть установлены боковые упоры, высота которых должна быть равна толщине уплотненного слоя. Брусья устанавливают на технологический слой и фиксируют их положение с внешней стороны штырями (2 шт. на брус длиной 4 - 5 м). Упоры следует устанавливать по ходу движения асфальтоукладчиков с опережением на 0,4 - 0,5 длины сменной захватки;

г) если укладка полосы прерывается на время, превышающее период остывания смеси, то заканчивать полосу следует упорным брусом, устанавливаемым перпендикулярно к оси дороги вплотную к слою уложенной асфальтобетонной смеси;

д) уплотнение слоев толщиной более 0,1 м из крупнозернистых смесей следует начинать сначала самоходными катками на пневматических шинах (6 - 8 проходов по одному следу), а заканчивать гладковальцовыми катками двухосными массой 10 - 13 т или трехосными массой 11 - 18 т (4 - 6 проходов), или сначала катками массой 8 - 10 т (2 - 4 прохода), а затем катками массой 11 - 18 т (12 - 20 проходов);

е) рабочая скорость движения катка на пневматических шинах при первых 2 - 3 проходах по одному следу не должна превышать 2 - 3 км/ч; последующие проходы следует производить со скоростью 12 - 15 км/ч. Давление воздуха в шинах катка в начале укатки должно быть не более 0,3 МПа, а на заключительном этапе уплотнения 0,6 - 0,8 МПа;

ж) при уплотнении смесей с содержанием щебня более 50 % допустимо использовать вибрационные катки, при этом первые два - три прохода по одному следу каток делает с выключенным вибратором, затем три - четыре прохода с включенным. После работы вибратора доуплотнение и выравнивание поверхности выполняют с помощью тяжелого катка.

4.4.3. При устройстве основного слоя асфальтобетонного покрытия толщиной более 0,2 м распределение и уплотнение смеси следует производить в два слоя (части). Для обеспечения монолитности основного слоя устройство нижней части должно опережать устройство верхней части не более чем на длину захватки, которая принимается с таким расчетом, чтобы температура уплотненной нижней части к моменту начала устройства верхней была бы не ниже 50 °С. В исключительных случаях, когда нет возможности выполнить это условие и когда верхнюю часть устраивают не по свежеуложенной нижней, а с разрывом во времени, необходимо перед устройством верхней части монолитной плиты провести подготовку поверхности нижней части (очистка, сушка, нанесение битумной эмульсии).

УСТРОЙСТВО ПОКРЫТИЙ ИЗ ЛИТЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.4.4. Укладку литых асфальтобетонных смесей производят механизированным способом без последующего уплотнения смеси (тип I) и с уплотнением смеси вибротрамбующим брусом асфальтоукладчика (тип II).

4.4.5. Транспортирование смеси к месту производства работ в зависимости от ее типа производится:

а) тип I в специальных передвижных котлах (термос-бункерах), оборудованных лопастной мешалкой и системой подогрева и обеспечивающих в необходимых случаях порционную выгрузку с варьированием скорости выдачи смеси;

б) тип II в автомобилях-самосвалах большой грузоподъемности, как правило, оборудованных утепленными кузовами. Продолжительность транспортировки не должна превышать 30 - 40 мин.

4.4.6. При распределении смеси используются:

а) тип I - самоходные асфальтоукладчики для литого асфальтобетона, оборудованные электронной следящей системой, с обогреваемой выглаживающей плитой и обогреваемым приемным бункером, позволяющим производить приемку смеси из передвижных котлов;

б) тип II - самоходные асфальтоукладчики, оборудованные вибротрамбующей плитой и приемным бункером, позволяющим производить выгрузку смеси из автомобилей-самосвалов большой грузоподъемности.

4.4.7. При укладке смеси в состав проекта производства работ должна включаться циклограмма транспортировки смеси от АБЗ до объекта. В графике производства работ указывается требуемое количество передвижных котлов (автомобилей-самосвалов), время их прибытия на АБЗ, количество рейсов на каждую машину, время начала и окончания работ, количество смеси.

4.4.8. Перед началом загрузки передвижного котла смесью, в нем зажигают форсунки и производиться нагрев его до 180 - 190 °С. Крышка загрузочного отверстия передвижного котла должна быть открыта не ранее, чем за 5 мин до загрузки котла смесью.

4.4.9. В процессе транспортирования смесь непрерывно перемешивается, а температура ее в котле поддерживается на уровне 220 - 240 °С. Общее время перемешивания смеси в котле должно быть не менее 20 мин.

4.4.10. Доставка смеси к месту укладки должна быть непрерывной и производится навстречу движению строительного потока. Производительность смесительной установки, количество передвижных котлов и производительность асфальтоукладчика должны быть согласованы между собой.

4.4.11. Выгрузка смеси в приемный бункер асфальтоукладчика производиться при наклоне выпускного лотка и одновременной работе лопастной мешалки в котле. Приемка автомобилей-самосвалов и выгрузка из них смеси в приемный бункер асфальтоукладчика осуществляется под руководством специально выделенного опытного рабочего-сигнальщика, имеющего красную повязку.

4.4.12. Температура смеси в асфальтоукладчике должна быть: для смеси типа I - 220 - 240 °С, типа II - 210 - 230 °С.

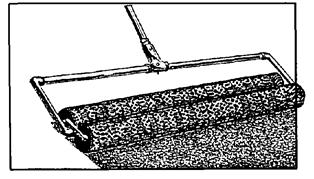

4.4.13. Перед распределением литой смеси выглаживающая плита асфальтоукладчика должна быть установлена на край ранее уложенного слоя или на брус, толщина которого и соответствует толщине укладываемого слоя. Для предотвращения растекания укладываемого слоя применяется скользящая опалубка, перемещающаяся за асфальтоукладчиком. При отсутствии ее до начала распределения смеси должны быть установлены в продольном направлении и закреплены деревянные или металлические брусья, состоящие из звеньев общей длиной до 20 м. Высота бруса должна соответствовать проектной толщине укладываемого слоя. По мере остывания уложенного слоя, брусья переставляются.

4.4.14. Распределение смеси, как правило, производится одновременно и непрерывно по всей ширине проезжей части улицы. При работе нескольких асфальтоукладчиков, они должны двигаться уступами с опережением 25 - 30 м.

При работе с одним асфальтоукладчиком длина захватки устанавливается из расчета, чтобы край уложенной полосы при устройстве смежной полосы имел температуру 100 - 130 °С.

4.4.15. Обнаруженные дефекты на поверхности покрытия после распределения смеси, особенно в местах примыкания к упорным брусьям, обрабатываются вручную с помощью специальных ручных трамбовок.

4.4.16. Щебень черный горячий для втапливания в покрытие доставляется на объект в автомобилях-самосвалах до начала распределения смеси в количестве, необходимом для бесперебойной работы; равномерно распределяется механизмами или вручную по поверхности устраиваемого покрытия.

4.4.17. Обработка поверхности покрытия производится россыпью по нему щебня черного горячего фракций 3 - 5 (8) или 5 - 8 (10) мм. Россыпь щебня производиться немедленно после распределения смеси, вслед за асфальтоукладчиком, равномерным слоем в одну щебенку. Ориентировочный расход щебня для смеси типа I - 5 - 8 кг/м2. После распределения щебень прикатывается ручным катком массой до 30 - 50 кг. После охлаждения уложенного слоя до температуры наружного воздуха невтопившийся щебень должен сметаться.

4.4.18. Движение автомобильного транспорта по готовому покрытию открывается по достижении покрытием температуры наружного воздуха, но не ранее чем через 3 часа после завершения работ.

УСТРОЙСТВО ПОКРЫТИЙ ИЗ ЛИТЫХ СЕРОАСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.4.19. Устройство покрытия начинают с подготовительных работ, в состав которых входят:

- приведение в соответствие с проектной отметкой дождеприемных решеток, люков колодцев подземных сооружений;

- очистка основания от пыли и грязи механическими дорожными щетками, поливомоечными машинами или сжатым воздухом; а при устройстве мостового полотна на мостах и путепроводах песко- или водоструйная очистка в соответствии с требованиями рабочего проекта;

- обработка подготовленного основания битумной эмульсией с расходом 0,3 - 0,4 л/м2. Одновременно с этим производится также обработка всех выступающих мест конструкции, дождеприемных решеток, люков колодцев подземных сооружений. При розливе эмульсии не допускается ее концентрации в пониженных местах;

- геодезическая разбивка с установкой копирных струн вдоль дороги на бетонном основании, технологическом слое или нижнем слое покрытия.

4.4.20. Транспортирование смеси к месту производства работ производится в специальных самоходных установках с котлом-термосом, оборудованных обогревом и мешалкой с автономным приводом. При транспортировании должны обеспечиваться непрерывное перемешивание и температура смеси 140 - 160 °С.

Запрещается использовать самоходные установки с приводом вала мешалки от двигателя автомобиля через раздаточную коробку.

4.4.21. Перед началом загрузки котел-термос (бункер) прогревается до температуры 120 - 140 °С двумя подогревателями или форсунками (в зависимости от погодных условий время прогрева может быть увеличено). Запрещается включать сцепление привода мешалки до прогрева бункера и при наличии в нем остатков затвердевшей (не разогретой) смеси, препятствующей движению лопастей мешалки. Крышка загрузочного отверстия передвижного котла должна быть открыта непосредственно перед подачей автомобиля под погрузку.

4.4.22. В процессе транспортирования перемешивание смеси в передвижной установке должно быть непрерывно. Температура в котле поддерживается путем периодического включения форсунок и контролируется водителем по установленному в кабине водителя прибору.

Категорически запрещается нагревать смесь до температуры свыше 160 °С. Прибыв к месту укладки, смесь выгружается при наклоне выпускного лотка и одновременной работе лопастной мешалки в котле.

4.4.23. Смесь распределяют специализированными асфальтоукладчиками для литых асфальтобетонных смесей типа Vogele 1500 CAF или специализированными распределителями типа EB фирмы Linhoff или типа GB фирмы Faendrich AG без последующего уплотнения. Специализированные асфальтоукладчики для литого асфальтобетона должны быть оборудованы электронной следящей системой, обогреваемой выглаживающей плитой и обогреваемым приемным бункером, позволяющим приемку смеси из передвижных котлов-термосов. Самоходные распределители оборудуются электронной следящей системой, дистанционным управлением плавности хода и устройством, обеспечивающим однородность смеси при укладке. Распределитель не имеет обогреваемого приемного бункера. Смесь из котлов термосов выгружается перед распределителем непосредственно на существующее основание или нижний слой покрытия. Поэтому применять распределитель целесообразно только при температуре воздуха выше +10 °С.