ЦЕНТРАЛЬНЫЙ

ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ПРИГОТОВЛЕНИЕ

ЦЕМЕНТОБЕТОННОЙ СМЕСИ

В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ «РЕКС»

I. УСЛОВИЯ ПРИМЕНЕНИЯ

Технологическая карта разработана на приготовление цементобетонной смеси в смесительной установке «Рекс» модели С, производительностью до 240 м3/час.

В карте приняты следующие основные условия.

Автоматизированный завод со смесительной установкой «Рекс» работает в общем комплексе технологического процесса по устройству автодорожных покрытий бетоноукладочным комплектом машин «Автогрейд».

Расходный склад песка и фракционированного щебня открытого типа, c разделительными стенками, располагается рядом со смесительной установкой. На складе должен быть создан неснижаемый запас материалов, достаточный для работы установки при максимальной производительности в течение 10 дней. Песок и фракционированный щебень к расходному складу доставляют в железнодорожных вагонах или автомобильным транспортом.

В случае доставки нефракционированного или загрязненного щебня должна быть организована мойка и сортировка материала на фракции.

Подачу песка и щебня в питатели (приемные воронки) транспортеров сборного дозировочного бункера производят ковшовыми погрузчиками «Кейс».

Питание цементом смесительной установки «Рекс» осуществляется от расходного склада емкостью 480 т конструкции ПКБ «Главстроймеханизации».

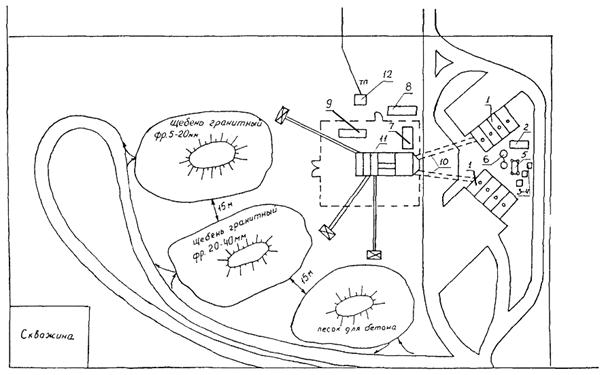

Рис. 1. План размещения завода «Рекс»:

1 - цементный склад; 2 - вагончик для дежурного персонала; 3 - компрессор ДК-9; 4 - компрессоры передвижные ПВ-10 - 3 шт.; 5 - холодильник для воздуха; 6 - ресиверы - 2 шт.; 7 - пульт управления; 8 - вагончик для обслуживающего персонала; 9 - вагончик для механика; 10 - цементопроводы; 11 - установка «Рекс»; 12 - трансформаторная подстанция

Склад оснащен оборудованием для пневматической подачи цемента в расходный бункер смесительной установки.

Для повышения емкости расходного склада рекомендуется устанавливать дополнительные силосные банки с таким расчетом, чтобы общая емкость склада была доведена до 1000 - 1200 т.

Цемент к расходному складу доставляют цементовозами.

Площадка завода имеет твердое покрытие, обеспечен водоотвод. Территория завода ограждена временным забором. К заводу подведена вода и электроэнергия (рис. 1).

К смесительной установке проложена подъездная дорога с твердым покрытием. Движение машин организуют по кольцевой схеме, без встречного движения.

Для вывоза цементобетонной смеси закреплена колонна автомобилей-самосвалов КрАЗ-256Б.

В настоящей технологической карте объем одного замеса принят 5,3 м3, время перемешивания материалов - 60 сек, производительность мешалки 200 м3/час.

Во всех случаях изменений условий, принятых в технологической карте, необходима привязка ее к новым конкретным условиям.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Автоматизированный завод со смесительной установкой «Рекс» предназначен для приготовления малоподвижных и пластичных цементобетонных смесей с крупностью заполнителя до 40 мм.

Краткая техническая характеристика смесительной установки

Производительность, м3/час............................................ До 240

Тип бетоносмесителя.................................... Гравитационный, цикличный

Количество фракций заполнителя....................................... 3

Максимальная крупность заполнителя, мм....................... 40

Емкость расходных бункеров:

заполнителей, м3............................................................ 135

цемента, т........................................................................ 70

Объем бака для воды, л..................................................... 19000

Общая мощность электродвигателей, кВт....................... 241

Габаритные размеры, мм:

длина............................................................................. 20000

ширина........................................................................... 5000

высота............................................................................ 15700

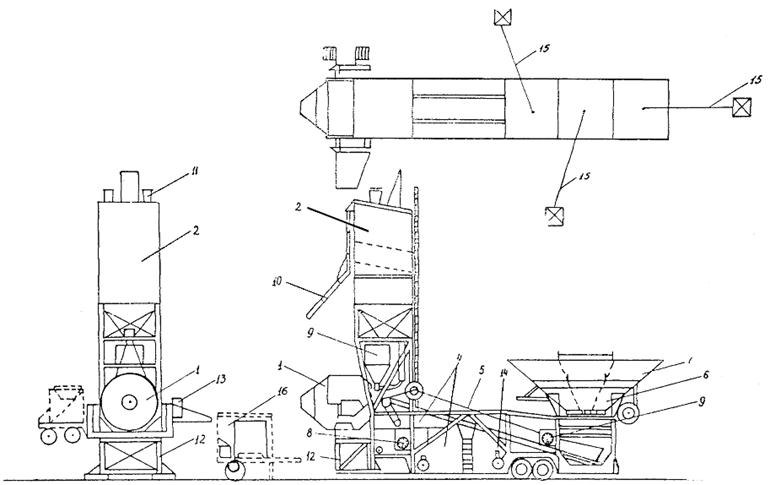

Установка имеет следующие основные блоки (рис. 2).

Бетоносмеситель с наклоняющимся барабаном цикличного действия, свободного перемешивания.

Рис. 2. Схема установки «Рекс»:

1 - смеситель; 2 - расходный бункер цемента; 3 - дозатор цемента; 4 - емкости для воды и добавок; 5 - дозировочный транспортер; 6 - дозатор заполнителей; 7 - трехсекционный бункер заполнителей; 8 - весовая головка дозатора цемента; 9 - весовая головка дозатора заполнителей; 10 - цементопровод; 11 - фильтры; 12 - опорная рама смесителя; 13 - гидропривод опрокидывания смесителя; 14 - воздушный компрессор; 15 - ленточные транспортеры заполнителей; 16 - пульт управления

Расходный бункер для цемента оборудован автоматическими указателями нижнего и верхнего уровня цемента. Полная загрузка бункера рассчитана на 30 - 60 минут работы установки.

Сборный дозировочный бункер для песка и щебня (заполнителей) с тремя отсеками, с тремя дозаторами и дозировочным ленточным транспортером. Объем бункера рассчитан на 15 - 30 минут работы.

Смесительная установка оборудована весовым дозатором цемента, дозаторами для воды и для добавок.

Три питателя (приемные воронки) с передвижными ленточными транспортерами для подачи материалов в сборный дозировочный бункер.

Пульт управления оборудован приборами, с помощью которых ведется контроль за ходом работы всех механизмов, а также переводится работа установки на автоматическое управление по заданной программе или (при необходимости) на дистанционное управление.

Подготовка смесительной установки к работе

До начала выпуска цементобетонной смеси выполняют следующее:

проверяют наличие цемента, воды, добавок и заполнителей в расходных емкостях;

включают электроэнергию (на пульте загорается красная лампочка), вольтметр показывает подаваемое напряжение;

включают пульт управления (по светящимся лампочкам проверяют состояние весов цемента и заполнителей, исправность затворов дозаторов);

и, если все исправно, включают компрессор.

На пульте управления загораются две лампочки, указывающие, что давление воздуха в системе нормальное и завод можно запускать.

Выдают машинисту установки состав цементобетонной смеси, подобранный лабораторией в соответствии с влажностью материалов.

Данные состава смеси устанавливают на задатчиках пульта управления, устанавливают ограничители на весовых головках дозаторов песка, щебня и цемента, стрелка дозаторов устанавливают на «0».

Перед включением в работу агрегатов установки машинист подает два предупредительных звуковых сигнала. Первый - продолжительный, второй - короткий, с перерывом одна минута.

После этого включают в работу агрегаты установки в следующем порядке:

бетономешалку;

ленточный дозировочный транспортер подачи материалов в смеситель;

гидронасос, насос для подачи воды в дозатор;

компрессор аэрации цемента;

сборный дозировочный бункер.

Во время пуска механизмов контролируют величину пускового тока по амперметрам после работы агрегатов вхолостую в течение 1 - 2 минут.

После запуска завода производят опробование бетономешалки (несколько опрокидываний вхолостую) и, если опускание и подъем происходят плавно, без рывков и нет других неисправностей, приступают к выпуску смеси.

В начале делают пробные, замесы в полуавтоматическом режиме. В этот период машинист пульта управления и лаборант устанавливают стрелку секундомера на заданный режим перемешивания, определяют осадку конуса путем отбора проб и по показаниям прибора. Если осадка конуса отличается от заданной, то корректируют дозировку воды. Добившись заданной осадки конуса и убедившись в правильной дозировке составляющих материалов, машинист переводит завод на автоматический режим работы.

Приготовление смеси

Завод работает по следующей схеме.

Автопогрузчиками «Кейс» щебень двух фракций и песок подают из штабелей на открытой площадке в питатели. Из питателей материалы транспортерами подают в трехсекционный сборный дозировочный бункер заполнителей. Уровень наполнения материалов контролируется датчиками, установленными по одному на каждый материал (фракцию). Наполнение дозировочного бункера и регулирование материалов производится автоматически, путем открывания и закрывания подвижных челюстей в бункерах питателей.

В весовой бункер последовательно поступают материалы, из сборного бункера. Показания на всех суммируются в такой последовательности - щебень фракции 5 - 20 мм, песок, щебень фракции 20 - 40 мм. После набора всех составляющих заполнителей автоматически открываются челюсти затвора и отдозированные материалы из бункера поступают на дозировочный транспортер, доставляющий щебень и песок в бетономешалку. Одновременно в мешалку поступает цемент, вода и добавки.

Цемент из расходного бункера дозируется в специальную емкость, оттуда по каналу поступает в смеситель.

При приготовлении цементобетонной смеси вводят поверхностно-активные добавки, повышающие морозостойкость бетона, подвижность и удобоукладываемость бетонной смеси, а также уменьшающие водопотребность бетонной смеси и расход цемента. Добавки приготовляют в специальной установке.

Вода дозируется водомерным баком и подается насосом в смеситель вместе с пластифицирующей добавкой (сульфитно-дрожжевая бражка) СДБ в количестве 0,2 - 0,25 % от веса цемента на 1 м3 смеси.

Воздухововлекающая добавка СНВ (смола воздухововлекающая нейтрализованная) подается отдельно в виде раствора в воде в количестве 0,02 - 0,03 % (считается на сухое вещество) от веса цемента на 1 м3 смеси. Заданное количество СНВ отмеряется стеклянным градуированным цилиндром и автоматически подается в смеситель.

Время начала и конца подачи всех материалов контролируется по сигнальным лампочкам на пульте управления.

В мешалке отдозированные песок, щебень и цемент сначала перемешиваются между собой (сухое перемешивание), затем перемешиваются с водой и добавками.

Продолжительность перемешивания контролируется секундомером.

После начала перемешивания всех материалов с водой, но не ранее чем через 55 - 60 сек, проверяют осадку конуса и при необходимости корректируют ее, добиваясь одинаковой осадки для каждого замеса.

При каждом новом замесе визуально по влагомеру определяют влажность песка и при резком изменении влажности уменьшают количество воды с таким расчетом, чтобы осадка конуса стала меньше заданной, а затем, добавляя воду «вручную», доводят осадку конуса до заданной нормы. Добавку воды производят за 20 - 25 секунд до окончания перемешивания.

Конец перемешивания определяется выключением красной лампочки на секундомере. Машинист нажимает кнопку опрокидывания бетоносмесителя, смесь выгружается в кузов автомобиля-самосвала КрАЗ-256Б и доставляется к месту укладки.

По окончании разгрузки бетоносмеситель возвращается в исходное положение, включается электрическая цепь автоматики и цикл повторяется. Во время перемешивания смеси автоматически производится дозировка материалов для следующего замеса.

Таблица 1

|

Время перемешивания смеси, сек |

Время полного цикла приготовления смеси, сек |

Производительность смесительной установки «Рекс», м3/час |

|

|

объем замеса, м3 |

|||

|

5,3 |

6,0 |

||

|

60 |

95 |

200 |

225 |

|

90 |

125 |

150 |

175 |

В табл. 1 указана ориентировочная часовая производительность установки в зависимости от принятой продолжительности перемешивания.

Работы, выполняемые по окончании смены

В конце дня, по окончании выпуска бетонной смеси, весь состав бригады приступает к очистке узлов завода от просыпавшихся материалов и особенно тщательно очищают мешалку.

В мешалку подают щебень фракции 20 - 40 мм и производят сухую очистку мешалки, затем щебень выгружают, после чего подают воду и в течение 3 - 5 минут мешалку промывают водой. Сливают воду, останавливают мешалку в опрокинутом состоянии и водой из брандспойта окончательно промывают мешалку. Остальные узлы завода очищают сжатым воздухом,

В течение смены и в конце работы подъездную дорогу и территорию завода периодически поливают водой для уменьшения пыли. Бульдозером из-под мешалки удаляют остатки, просыпавшейся бетонной смеси.

Требования по качеству цементобетонной смеси

Приготовленная цементобетонная смесь должна иметь хорошо подобранный гранулометрический состав, обладать необходимой подвижностью или жесткостью. Смесь должна удовлетворять требованиям ГОСТ 8424-72 «Бетон дорожный».

Для приготовления цементобетонной смеси рекомендуется применять материалы только высокого качества, что даст возможность получить высокие показатели качества строительства цементобетонных покрытий:

цементы, отвечающие требованиям ГОСТ 10178-62;

пески природные-кварцевые или кварцево-полевошпатные, отвечающие требованиям ГОСТ 10268-62; ГОСТ 8736-67;

щебень, отвечающий требованиям ГОСТ 8267-64.

При выпуске цементобетонной смеси контролируют следующие качественные показатели:

Подвижность смеси (осадку конуса) определяют не менее 5 раз в смену (один раз в час и при резком изменении осадки конуса).

Объемный вес, фактический состав, качество добавок, содержание пылевидных и глинистых добавок проверяют один раз в смену.

Выход бетонной смеси определяется ежедневно сравнением уложенного бетона в покрытие на трассе с выпущенным объемом смеси на ЦБЗ.

Таблица 2

Зависимость осадки конуса от скорости движения бетоноукладочной машины SF-425

|

Скорость SF-425, м/мин |

2 |

2 - 2,5 |

2,5 - 3 |

|

Подвижность смеси (осадка конуса) |

1 - 3 |

2 - 4 |

4 - 5 |

Техника безопасности при производстве работ

При производстве работ на ЦБЗ необходимо соблюдать следующие правила техники безопасности.

К работе допускаются лица, знакомые с конструкцией оборудования установки, знающие требования безопасного ведения работ.

Все машинисты и рабочие должны быть обеспечены спецодеждой и индивидуальными средствами защиты.

Перед пуском завода необходимо опробовать работу агрегатов на холостом ходу.

На заводе должна быть оборудована надежная система звуковой сигнализации.

Открытые токоведущие части щитков, контактные части штепсельных соединений, выключателей и рубильников электрических машин должны быть защищены крышками или кожухами, не имеющими открытых отверстий.

Во время работы завода запрещается производить мелкий ремонт. Очистку бетоносмесителя, смазку и ремонт узлов завода производить только после остановки завода.

При внезапной остановке одного из работающих узлов технологического комплекса следует немедленно выключить остальные узлы завода, сначала по направлению к пункту погрузки материала, а затем к узлу выгрузки цементобетонной смеси.

Все пусковые установки должны исключать пуск машины и включение электрических сетей посторонними лицами.

Перед остановкой бетономешалки необходимо прекратить подачу в нее материалов. Бетономешалка должна работать до полного опорожнения, после чего выключают привод. Все включения механизмов завода машинист смесителя должен выполнять только по указанию дежурного механика, предварительно оповестив об этом по громкоговорителю установки.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по приготовлению цементобетонной смеси ведутся в две смены.

В каждую смену смесительную установку обслуживает бригада рабочих:

Машинист смесителя 6 разр. - 1

Помощник машиниста 5 » - 1

Электрослесарь 5 » - 1

Слесарь строительный 4 » - 1

Машинист компрессора 5 » - 1

Помощник машиниста компрессора 4 » - 2

Машинист бульдозера 5 » - 1

Машинист погрузчика «Кейс» 6 » -3*

Дозировщик компонентов 2 » - 1

Подсобный рабочий 2 » - 1

Рабочие по обслуживанию цементного склада 2 » - 2

* При увеличении времени перемешивания до 90 сек из состава бригады исключают одного машиниста погрузчика «Кейс».

Машинист смесителя управляет установкой в процессе работы с пульта управления. Перед включением в работу агрегатов подает предупредительные звуковые сигналы, включает в работу агрегаты установки.

Помощник машиниста следит за наличием материалов в расходных бункерах. При необходимости кратковременно заменяет машиниста у пульта управления.

Электрослесарь наблюдает за техническим состоянием силового электрооборудования и устраняет все неисправности электрооборудования.

Слесарь строительный производит смазку узлов согласно карте смазки, проверяет состояние шлангов гидросистемы, следит за исправностью агрегатов и узлов установки.

Машинисты погрузчиков «Кейс» - 3 чел. подготавливают машины к работе, обеспечивают бесперебойную подачу материалов в питатели транспортеров. Обеспечивают техническое обслуживание погрузчиков.

Машинист бульдозера в течение смены надвигает щебень и песок к рабочей площадке погрузчиков, следит за состоянием подъездных путей к заводу. В конце смены убирает остатки просыпавшейся смеси под мешалкой.

Дозировщик компонентов производит дозирование добавок согласно рецепту, подает сигнал о начале подачи раствора в воду затворения.

Подсобный рабочий следит за погрузкой автомобилей-самосвалов, ведет учет приготовленной смеси и в конце смены сверяет свои данные с данными счетчика на пульте управления.

Машинист компрессора 5 разр., помощники машиниста компрессора 4 разр. - 2 человека и два рабочих 2 разр. обеспечивают бесперебойную подачу цемента в расходный бункер цемента, прием цемента из автоцементовозов в емкости цементного склада.

Руководство работами осуществляет сменный механик завода.

В состав бригады не входят и оплачиваются отдельно машинисты автоцементовозов.

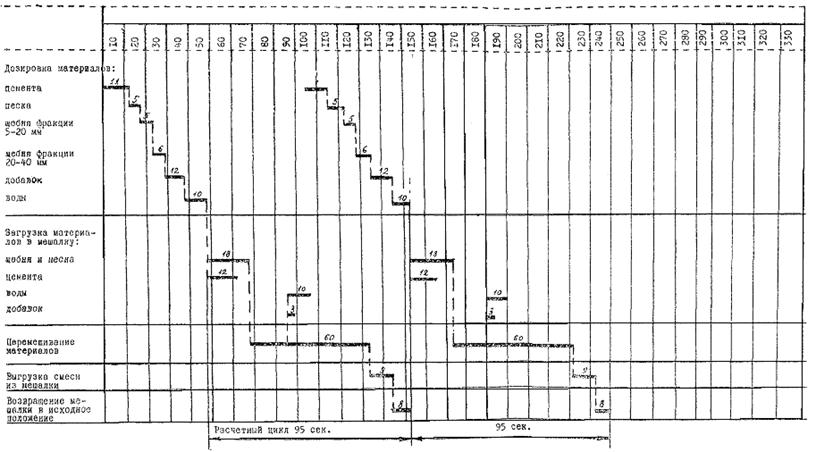

IV. ЦИКЛОГРАММА РАБОТЫ УСТАНОВКИ «РЕКС» (ВРЕМЯ ПЕРЕМЕШИВАНИЯ 60 сек, ОБЪЕМ ЗАМЕСА 5,3 м3)

Примечания. 1. Продолжительность цикла 95 сек. За это время приготовляют 5,3 м3.

2. Часовая производительность установки Пчас = 3600×5,3/95 = 200 м3. Сменная производительность установки при коэффициенте использования ее по времени в течение смены Кв = 0,84 равна: Псм = 200×8×0,84 = 1350 м3.

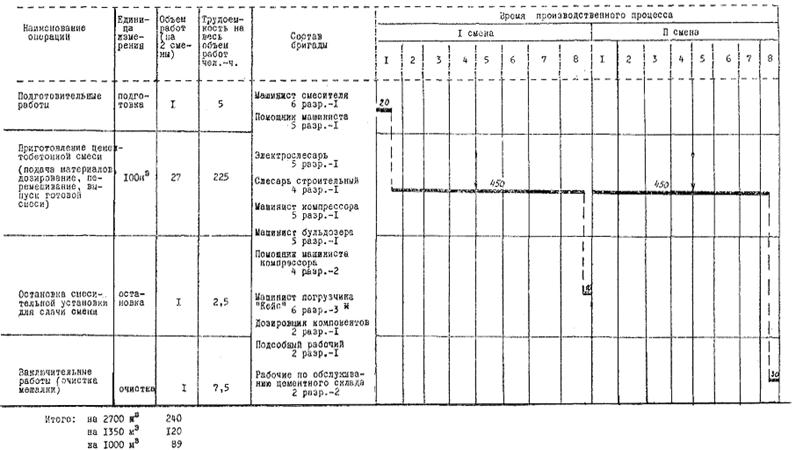

V. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (ПРИГОТОВЛЕНИЕ ЦЕМЕНТОБЕТОННОЙ СМЕСИ НА УСТАНОВКЕ «РЕКС», СМЕННАЯ ПРОИЗВОДИТЕЛЬНОСТЬ 1530 м3 ПРИ ВРЕМЕНИ ПЕРЕМЕШИВАНИЯ 60 сек)

Примечания: 1. Цифры над линией - продолжительность операций в мин.

2. ↓ - рекомендуемое время обеденного перерыва.

3. В трудоемкость включено время на технологические перерывы в размере 9 % от времени работы.

4. * При увеличении времени перемешивания до 90 сек. из состава бригады исключают одного машиниста погрузчика «Кейс».

5. Ежедневный профилактический ремонт производится в ночное время специальной ремонтной бригадой.

VI. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

|

|

Трудоемкость на 1000 м3 смеси |

чел-дн |

11,1 |

|

Средний разряд рабочих |

- |

4,43 |

|

Выработка на одного рабочего в смену |

м3 |

90 |

|

Коэффициент использования установки по времени |

Кв |

0,84 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

Расход материалов определяется по рецепту цементобетонной смеси. В данной таблице приведен усредненный расход материалов.

|

Наименование материалов |

Марка, ГОСТ |

Единица измерения |

Количество смеси |

|

|

на 100 м3 |

на смену 1350 м3 |

|||

|

Цемент М-400 |

ГОСТ 10178-62* |

т |

35,6 |

480,6 |

|

Песок |

ГОСТ 8736-67 |

м3 |

42 |

567 |

|

Щебень фракции 5 - 20 мм |

ГОСТ 8267-64 |

» |

33 |

445,5 |

|

Щебень фракции 30 - 40 мм |

ГОСТ 8267-64 |

» |

33 |

445,5 |

|

Вода |

ГОСТ 2874-54 |

т |

15,3 |

206,6 |

|

Добавка СДБ |

- |

кг |

53 |

715,5 |

|

Добавка СНВ |

- |

» |

1,8 |

24,3 |

Б. Машины, оборудование, инструмент, инвентарь

Смесительная установка «Рекс» модели С................................ 1

Пульт управления........................................................................ 1

Расходные бункера с транспортерами....................................... 3

Автопогрузчики «Кейс».............................................................. 3

Бульдозер Д-271............................................................................ 1

Компрессор ПВ-10....................................................................... 3

Компрессор ДК-9......................................................................... 1

Цементовозы С-570............................................................. По расчету

Установка по приготовлению добавок...................................... 1

Емкости для добавок.................................................................... 2

Кувалда, ГОСТ 11401-65............................................................. 1

Лопата, ГОСТ 3620-63................................................................. 3

Молоток......................................................................................... 1

Лом, ГОСТ 1405-65...................................................................... 1

Гаечные ключи...................................................................... Комплект

Аптечка......................................................................................... 1

Приложение

Тарировка дозаторов

В процессе эксплуатации дозаторов точность взвешивания материалов нарушается. Для восстановления нормальной работы дозирующей аппаратуры ежемесячно производится проверка ее с целью установления устойчивости весов, чувствительности, постоянства показаний и точности взвешиваний.

Под устойчивостью весов понимаются способность их возвращаться из неравновесия после нескольких колебаний в первоначальное положение.

Чувствительность весов определяется массой наименьшего груза, способного отклонить стрелку циферблатного указателя на величину, соответствующую цене наименьшего деления шкалы циферблата.

Постоянство показаний весов - повторение одинаковых показаний при многократном взвешивании одного и того же груза.

При тарировке весов основная нагрузка получается при помощи образцовых гирь (20-килограммовых). Необходимо иметь также комплект мелких образцовых гирь.

Перед проверкой дозатора необходимо оттарировать весы, т.е. добиться того, чтобы ненагруженные весы отвечали следующим требованиям:

а) стрелка циферблатного указательного прибора должна указывать на «0»;

б) главное тарное коромысло весового шкафа должно находиться в состоянии равновесия, т.е. занимать горизонтальное положение при отключенных шкальных коромыслах;

в) каждое из шкальных коромысел при положении гирь на нулевых делениях должно также находиться в состоянии равновесия, т.е. занимать горизонтальное положение.

После выверки тары дозировок и испытания весов в ненагруженном состоянии производится проверка их контрольным грузом.

Образцовые гири помещаются на специальных площадках-полочках, которые находятся на дозаторе заполнителей.

Образцовые гири устанавливаются при закрытом арретире, передвижная гиря шкалы ставится на риску, соответствующую весу образцовой гири, арретир плавно открывается и коромысло после нескольких плавных колебаний должно прийти в горизонтальное равновесие, а несовпадение стрелки циферблатного указателя с соответствующим штрихом шкалы не должно превышать одного деления.

Проверка правильности показаний циферблатного указателя по всей шкале производится постепенно нарастающей нагрузкой. После достижения предельной нагрузки производят вторичную проверку циферблата дозировки постепенно уменьшающей нагрузкой.

СОДЕРЖАНИЕ