МИНИСТЕРСТВО

ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАНДАРТЫ ОТРАСЛИ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ ТРУБОПРОВОДОВ

ИЗ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛЕЙ

НА Рраб < 2,2 МПа (22 кгс/см2), t ≤ 425 °С

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

ЧАСТЬ III

СТАНДАРТ ОТРАСЛИ

Детали и сборочные единицы

трубопроводов ТЭС

на Рраб <

2,2

МПа (22 кгс/см2), t ≤ 425 °С

ТРОЙНИКИ СВАРНЫЕ РАВНОПРОХОДНЫЕ

Конструкция и размеры

ОСТ 34 10.762-97

Предисловие

1 РАЗРАБОТАН АООТ Севзапэнергомонтажпроект

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Министерства топлива и энергетики РФ от 23 декабря 1997 г. № 443

3 ВЗАМЕН ОСТ 3410-762-92

СОДЕРЖАНИЕ

СТАНДАРТ ОТРАСЛИ

Детали и сборочные единицы трубопроводов ТЭС

на Рраб < 2,2 МПа (22 кгс/см2), t ≤

425 °С

ТРОЙНИКИ СВАРНЫЕ РАВНОПРОХОДНЫЕ

Конструкция и размеры

Дата введения 1998-03-01

1 Область применения

Настоящий стандарт распространяется на сварные равнопроходные тройники из углеродистой и низколегированной сталей для трубопроводов тепловых электростанций.

Стандарт соответствует требованиям «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» РД 03-94, утвержденным Госгортехнадзором РФ [1].

Сварные равнопроходные тройники предназначены для применения на трубопроводах, на которые распространяются РД 03-94.

Допускается применение сварных равнопроходных тройников по настоящему стандарту для изготовления трубопроводов по СНиП 3.05.05-84, утвержденным Госстроем СССР [2].

Пределы применения сварных равнопроходных тройников приведены в таблице 1.

|

Условное давление Ру, МПа (кгс/см2) |

Рабочее давление Рраб, МПа (кгс/см2) для температуры рабочей среды, °С |

|||||

|

200 |

250 |

300 |

350 |

400 |

425 |

|

|

4,00 (40,0) |

- |

- |

|

- |

- |

2,0 (20) |

|

2,50 (25,0) |

2,2 (22,0) |

2,20 (22,0) |

1,90 (19,0) |

1,7 (17) |

1,5 (15) |

1,3 (13) |

|

1,60 (16,0) |

1,6 (16,0) |

1,40 (14,0) |

1,20 (12,0) |

- |

- |

- |

|

1,00 (10,0) |

1,0 (10,0) |

0,90 (9,0) |

0,75 (7,5) |

- |

- |

- |

|

0,63 (6,3) |

0,6 (6,0) |

0,54 (5,4) |

0,48 (4,8) |

- |

- |

- |

|

0,40 (4,0) |

0,4 (4,0) |

0,35 (3,5) |

0,30 (3,0) |

- |

- |

- |

1.1 Для трубопроводов тепловых сетей допускается применение сварных равнопроходных тройников на рабочее давление до 2,5 МПа при рабочей температуре до 200 °С.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ОСТ 34 10.747-97 Детали и сборочные единицы трубопроводов ТЭС на Рраб < 2,2 МПа (22 кгс/см2), t ≤ 425 °С. Трубы и прокат. Сортамент.

ОСТ 34 10.748-97 Детали и сборочные единицы трубопроводов ТЭС на Рраб < 2,2 МПа (22 кгс/см2), t ≤ 425 °С. Соединения сварные стыковые. Типы, конструктивные элементы и размеры.

ОСТ 34 10.766-97 Детали и сборочные единицы трубопроводов ТЭС на Рраб < 2,2 МПа (22 кгс/см2), t ≤ 425 °С. Технические требования.

3 Конструкция и размеры

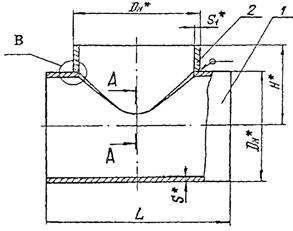

Конструкция и размеры сварных равнопроходных тройников должны соответствовать указанным на чертеже 1 и в таблицах 2 и 3.

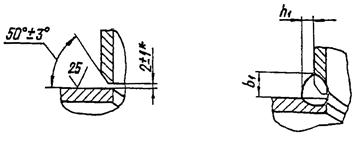

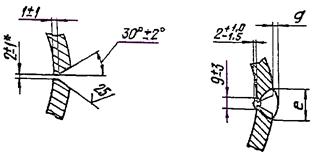

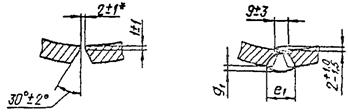

Рисунок 1 Рисунок 2

Остальное см. рисунок 1

* Размеры для справок

Чертеж 1, лист 1

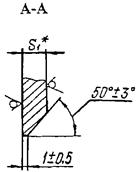

А-А

Подготовка кромок под сварку

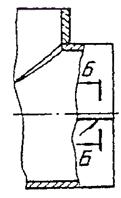

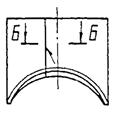

Б-Б

Подготовка кромок под сварку

* Размер для справок

Чертеж 1, лист 2

Размеры в миллиметрах

|

Обозначение тройника |

Условное давление Ру, МПа, (кгс/см2) |

Условный проход Dу |

Размеры присоединяемой трубы Dн´S |

Dн |

S |

S1 |

L |

H |

|

|

Номин. |

Пред. откл. |

||||||||

|

01 |

4,0 (40) |

65 |

76´3,0 |

76 |

4,0 |

4,0 |

350 |

-4 |

140 |

|

02 |

80 |

89´3,5 |

89 |

5,0 |

5,0 |

300 |

145 |

||

|

03 |

2,5 (25) |

4,5 |

3,5 |

||||||

|

04 |

100 |

108´4 |

108 |

6,0 |

4,0 |

320 |

175 |

||

|

05 |

4,0 (40) |

6,0 |

6,0 |

||||||

|

06 |

125 |

133´4 |

133 |

7,0 |

7,0 |

350 |

190 |

||

|

07 |

2,5 (25) |

6,0 |

4,0 |

||||||

|

08 |

150 |

159´5 |

159 |

7,0 |

5,0 |

400 |

200 |

||

|

09 |

4,0 (40) |

9,0 |

7,0 |

||||||

|

10 |

200 |

219´7 |

219 |

11,0 |

9,0 |

450 |

250 |

||

|

11 |

2,5 (25) |

9,0 |

7,0 |

||||||

|

12 |

250 |

273´8 |

273 |

11,0 |

8,0 |

500 |

280 |

||

|

13 |

4,0 (40) |

14,0 |

14,0 |

||||||

|

14 |

1,6 (16) |

273´6 |

8,0 |

8,0 |

|||||

|

15 |

300 |

325´6 |

325 |

550 |

325 |

||||

|

16 |

2,5 (25) |

325´8 |

16,0 |

10,0 |

|||||

|

17 |

4,0 (40) |

325 |

16,0 |

||||||

|

18 |

2,5 (25) |

350 |

377´9 |

377 |

11 |

11 |

650 |

350 |

|

|

19 |

4,0 (40) |

18 |

18 |

||||||

|

20 |

400 |

426´10 |

426 |

22 |

16 |

700 |

395 |

||

|

21 |

2,5 (25) |

16 |

12 |

||||||

|

22 |

1,6 (16) |

426´9 |

10 |

10 |

|||||

|

23 |

500 |

530´8 |

530 |

11 |

8 |

800 |

445 |

||

|

24 |

|

18 |

|||||||

|

25 |

2,5 (25) |

600 |

630´12 |

630 |

14 |

1000 |

535 |

||

|

26 |

1,6 (16) |

630´8 |

14 |

12 |

|||||

|

27 |

1,0 (10) |

10 |

10 |

||||||

|

28 |

700 |

720´9 |

720 |

11 |

9 |

1100 |

-6 |

580 |

|

|

29 |

1,6 (16) |

18 |

|||||||

|

30 |

2,5 (25) |

22 |

14 |

||||||

|

31 |

800 |

820´11 |

820 |

18 |

1200 |

630 |

|||

|

32 |

1,6 (16) |

820´9 |

18 |

11 |

|||||

|

33 |

1,0 (10) |

820´9 |

14 |

9 |

1200 |

||||

|

34 |

1,6 (16) |

1000 |

1020´10 |

1020 |

22 |

14 |

1600 |

790 |

|

|

35 |

1,0 (10) |

18 |

|||||||

|

36 |

0,6 (6) |

14 |

10 |

||||||

|

37 |

1200 |

1220´10 |

1220 |

14 |

11 |

1800 |

890 |

||

|

38 |

1,0 (10) |

18 |

14 |

||||||

|

39 |

1,6 (16) |

25 |

18 |

||||||

|

40 |

1400 |

1420´14 |

1420 |

25 |

2100 |

-10 |

1030 |

||

|

41 |

1,0 (10) |

22 |

14 |

||||||

|

42 |

0,6 (6) |

18 |

|||||||

|

43 |

0,4 (4) |

14 |

|||||||

|

44 |

1600 |

1620´14 |

1620 |

2200 |

1130 |

||||

|

45 |

0,6 (6) |

18 |

|||||||

|

46 |

1,0 (10) |

22 |

18 |

||||||

Продолжение таблицы 2

Размеры в миллиметрах

|

Обозначение тройника |

b |

b1 |

h |

h1 |

e |

g |

Рисунок |

Масса, кг |

||

|

Не менее |

Номинальный |

Предельное отклонение |

Номинальный |

Предельное отклонение |

||||||

|

01 |

13 |

9 |

2 |

4 |

- |

- |

- |

- |

3,0 |

|

|

02 |

4,0 |

|||||||||

|

03 |

14 |

7 |

3,8 |

|||||||

|

04 |

5,9 |

|||||||||

|

05 |

18 |

12 |

6 |

6,5 |

||||||

|

06 |

9,8 |

|||||||||

|

07 |

18 |

7 |

4 |

7,7 |

||||||

|

08 |

9 |

12,2 |

||||||||

|

09 |

22 |

13 |

6 |

15,6 |

||||||

|

10 |

28 |

15 |

7 |

29,9 |

||||||

|

11 |

26 |

13 |

6 |

24,6 |

||||||

|

12 |

28 |

39,8 |

||||||||

|

13 |

32 |

21 |

3 |

10 |

53,6 |

|||||

|

14 |

21 |

13 |

2 |

6 |

31,9 |

|||||

|

15 |

41,8 |

|||||||||

|

16 |

26 |

17 |

8 |

52,1 |

||||||

|

17 |

36 |

24 |

12 |

80,5 |

||||||

|

18 |

27 |

18 |

9 |

74,2 |

||||||

|

19 |

39 |

26 |

3 |

13 |

119,5 |

|||||

|

20 |

36 |

24 |

12 |

163,9 |

||||||

|

21 |

28 |

19 |

9 |

125,9 |

||||||

|

22 |

26 |

17 |

8 |

83,0 |

||||||

|

23 |

28 |

14 |

2 |

7 |

120,8 |

|||||

|

24 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

2 |

178,5 |

||||

|

25 |

42 |

21 |

3 |

10 |

295,6 |

|||||

|

26* |

38 |

19 |

25 |

239,9 |

||||||

|

27 |

26 |

17 |

2 |

8 |

19 |

±4 |

2,0 |

±1,5 |

177,5 |

|

|

28 |

30 |

15 |

- |

- |

- |

- |

227,9 |

|||

|

29 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

2 |

336,2 |

||||

|

30 |

42 |

21 |

3 |

10 |

36 |

±6 |

3,0 |

+2,5 -1,5 |

427,7 |

|

|

31 |

52 |

26 |

13 |

610,9 |

||||||

|

32 |

36 |

18 |

9 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

440,8 |

||

|

33 |

30 |

15 |

2 |

8 |

25 |

±5 |

2,5 |

+2,0 -1,5 |

337,6 |

|

|

34 |

42 |

21 |

3 |

10 |

36 |

±6 |

3,0 |

+2,5 -2,0 |

881,2 |

|

|

35 |

34 |

17 |

2 |

8 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

704,9 |

|

|

36 |

- |

- |

- |

- |

575,5 |

|||||

|

37 |

36 |

18 |

3 |

9 |

777,7 |

|||||

|

38 |

42 |

21 |

10 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

2 |

1166,3 |

|

|

39 |

52 |

26 |

13 |

42 |

±8 |

3,0 |

+2,5 -2,0 |

1344,1 |

||

|

40 |

35 |

18 |

1966,4 |

|||||||

|

41 |

42 |

21 |

10 |

36 |

±6 |

1580,8 |

||||

|

42 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

1353,8 |

|||||

|

43 |

32 |

25 |

1123,3 |

|||||||

|

44 |

1334,0 |

|||||||||

|

45 |

42 |

30 |

1605,2 |

|||||||

|

46 |

52 |

26 |

13 |

36 |

±6 |

3,0 |

+2,5 -2,0 |

1926,4 |

||

|

* Допускается применение тройника из сталей марок Ст3сп5 и Ст3Гпс4 на рабочее давление до 0,6 МПа (6 кгс/см2) при температуре tраб ≤ 200 °С |

||||||||||

|

Примечание - При применении листовой стали марки 20К параметры среды применяются согласно приложению А |

||||||||||

Пример условного обозначения сварного равнопроходного тройника диаметром 108 мм и толщиной стенки корпуса 6 мм и штуцера 4 мм на условное давление Ру 2,5 МПа:

Тройник равнопроходный 108´6´4-2,5 03 ОСТ 34 10.762-97

Таблица 3

Размеры в миллиметрах

|

Обозначение тройника |

Позиция 1. Корпус |

Позиция 2. Штуцер |

|||

|

Dн´S |

L |

Материал по ОСТ 34 10.747 раздел |

Масса, кг |

Обозначение |

|

|

01 |

76´4,0 |

350 |

5 |

2,3 |

2-01 |

|

02 |

89´5,0 |

300 |

2,9 |

2-03 |

|

|

03 |

89´4,5 |

2,6 |

2-02 |

||

|

04 |

108´6,0 |

320 |

4,4 |

2-05 |

|

|

05 |

2-04 |

||||

|

06 |

133´7,0 |

350 |

6,8 |

2-06 |

|

|

07 |

133´6,0 |

5,9 |

2-07 |

||

|

08 |

159´7,0 |

400 |

9,4 |

2-09 |

|

|

09 |

159´9,0 |

11,8 |

2-08 |

||

|

10 |

219´11 |

450 |

21,8 |

2-10 |

|

|

11 |

219´9,0 |

18,2 |

2-11 |

||

|

12 |

273´11 |

500 |

30,1 |

2-13 |

|

|

13 |

273´14 |

38,0 |

2-12 |

||

|

14 |

273´8,0 |

4 |

22,2 |

2-13 |

|

|

15 |

325´8,0 |

550 |

28,4 |

2-16 |

|

|

16 |

325´10 |

5 |

35,5 |

2-15 |

|

|

17 |

325´16 |

56,1 |

2-14 |

||

|

18 |

377´11 |

650 |

53,4 |

2-18 |

|

|

19 |

377´18 |

86,8 |

2-17 |

||

|

20 |

426´22 |

700 |

126,1 |

2-19 |

|

|

21 |

426´16 |

92,5 |

2-20 |

||

|

22 |

426´10 |

700 |

4 |

58,6 |

2-21 |

|

23 |

530´11 |

800 |

9 |

91,1 |

2-24 |

|

24 |

530´18 |

11 |

149,7 |

||

|

25 |

630´18 |

1000 |

226,9 |

2-25 |

|

|

26 |

630´14 |

176,1 |

2-26 |

||

|

27 |

630´10 |

125,8 |

2-27 |

||

|

28 |

720´11 |

1100 |

9 |

171,9 |

2-29 |

|

29 |

720´18 |

11 |

280,2 |

||

|

30 |

720´22 |

343,8 |

2-28 |

||

|

31 |

820´22 |

1200 |

481,0 |

2-30 |

|

|

32 |

820´18 |

347,8 |

2-31 |

||

|

33 |

820´14 |

269,7 |

2-32 |

||

|

34 |

1020´22 |

1600 |

716,0 |

2-34 |

|

|

35 |

1020´18 |

584,0 |

2-35 |

||

|

36 |

1020´14 |

9 |

452,1 |

|

|

|

37 |

1220´14 |

1800 |

600,9 |

2-39 |

|

|

38 |

1220´18 |

11 |

772,4 |

2-38 |

|

|

39 |

1220´25 |

1079,6 |

2-37 |

||

|

40 |

1420´25 |

2100 |

1462,7 |

2-40 |

|

|

41 |

1420´22 |

1287,2 |

2-41 |

||

|

42 |

1420´18 |

1053,4 |

|||

|

43 |

1420´14 |

823,0 |

|||

|

44 |

1620´14 |

2200 |

960,5 |

2-44 |

|

|

45 |

1620´18 |

1231,7 |

|||

|

46 |

1620´22 |

1506,7 |

2-43 |

||

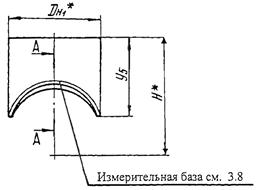

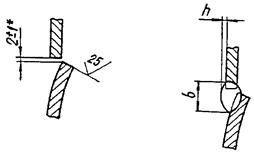

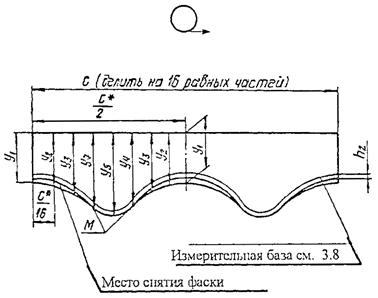

3.1 Конструкция и размеры штуцеров должны соответствовать указанным на чертеже 2 и в таблице 4.

Рисунок 1 Рисунок 2

Остальное см. Рисунок 1

* Размеры для справок

Чертеж 2, лист 1

Б-Б

Подготовка кромок под сварку

Угол фаски равномерно уменьшать до 0° в точках М

* Размеры для справок

Чертеж 2, лист 2

Таблица 4

Размеры в миллиметрах

|

Обозначение штуцера |

Условные проходы Dу´Dу1 |

Dн1 |

S1 |

H |

e1 |

g1 |

h2 |

Шаблон для разметки |

Материал по ОСТ 3410,747 раздел |

Рисунок |

Масса, кг |

|||||||

|

Номин. |

Предельное отклонение |

Номин. |

Предельное отклонение |

c |

y1 |

y2 |

y3 |

y4 |

y5 |

|||||||||

|

2-01 |

65´65 |

76 |

3,5 |

140 |

- |

- |

- |

- |

8 |

259 |

100 |

102 |

108 |

117 |

122 |

5 |

0,7 |

|

|

2-02 |

80´80 |

89 |

3,5 |

145 |

280 |

115 |

118 |

4 |

0,8 |

|||||||||

|

2-03 |

5,0 |

103 |

110 |

120 |

125 |

5 |

1,1 |

|||||||||||

|

2-04 |

100´100 |

108 |

6 |

175 |

10 |

339 |

120 |

123 |

132 |

143 |

149 |

2,0 |

||||||

|

2-05 |

4 |

8 |

133 |

146 |

153 |

4 |

1,4 |

|||||||||||

|

2-06 |

125´125 |

133 |

7 |

190 |

10 |

418 |

125 |

138 |

155 |

165 |

5 |

3,0 |

||||||

|

2-07 |

4 |

8 |

137 |

151 |

158 |

4 |

1,8 |

|||||||||||

|

2-08 |

150´150 |

159 |

7 |

200 |

10 |

500 |

125 |

139 |

157 |

167 |

5 |

3,8 |

||||||

|

2-09 |

5 |

8 |

140 |

160 |

172 |

4 |

2,8 |

|||||||||||

|

2-10 |

200´200 |

219 |

9 |

250 |

10 |

688 |

140 |

147 |

166 |

192 |

206 |

5 |

8,1 |

|||||

|

2-11 |

7 |

167 |

195 |

211 |

4 |

6,4 |

||||||||||||

|

2-12 |

250´250 |

273 |

14 |

280 |

858 |

150 |

172 |

202 |

218 |

5 |

15,6 |

|||||||

|

2-13 |

8 |

149 |

175 |

209 |

231 |

4 |

9,7 |

|||||||||||

|

2-14 |

300´300 |

325 |

16 |

325 |

1021 |

160 |

170 |

198 |

233 |

253 |

5 |

24,4 |

||||||

|

2-15 |

10 |

171 |

201 |

242 |

266 |

|

16,6 |

|||||||||||

|

2-16 |

8 |

202 |

244 |

272 |

4 |

13,4 |

||||||||||||

|

2-17 |

350´350 |

377 |

18 |

350 |

1184 |

204 |

244 |

267 |

5 |

32,7 |

||||||||

|

2-18 |

11 |

172 |

207 |

255 |

284 |

|

20,8 |

|||||||||||

|

2-19 |

400´400 |

426 |

16 |

395 |

1338 |

180 |

194 |

232 |

282 |

312 |

5 |

37,8 |

||||||

|

2-20 |

12 |

233 |

285 |

317 |

|

33,4 |

||||||||||||

|

2-21 |

10 |

235 |

292 |

328 |

4 |

24,4 |

||||||||||||

|

2-22 |

500´500 |

530 |

12 |

445 |

23 |

±5 |

2,5 |

+2,0 -1,5 |

1685 |

198 |

250 |

322 |

369 |

11 |

2 |

42,1 |

||

|

2-23 |

11 |

- |

- |

- |

- |

9 |

36,4 |

|||||||||||

|

2-24 |

8 |

199 |

252 |

327 |

380 |

28,8 |

||||||||||||

|

2-25 |

600´600 |

630 |

14 |

535 |

25 |

±5 |

2,5 |

+2,0 -1,5 |

1979 |

220 |

241 |

303 |

385 |

442 |

11 |

2 |

68,7 |

|

|

2-26 |

12 |

23 |

±5 |

2,0 |

±1,5 |

242 |

304 |

391 |

449 |

61,5 |

||||||||

|

2-27 |

10 |

19 |

±4 |

305 |

394 |

456 |

51,7 |

|||||||||||

|

2-28 |

700´700 |

720 |

14 |

580 |

25 |

±5 |

2,5 |

+2,0 -1,5 |

2262 |

220 |

245 |

313 |

408 |

468 |

83,4 |

|||

|

2-29 |

9 |

- |

- |

- |

- |

246 |

320 |

424 |

500 |

9 |

56,8 |

|||||||

|

2-30 |

800´800 |

820 |

18 |

630 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

2576 |

248 |

328 |

438 |

510 |

11 |

2 |

129,9 |

||

|

2-31 |

11 |

- |

- |

- |

- |

250 |

333 |

451 |

536 |

9 |

83,0 |

|||||||

|

2-32 |

9 |

334 |

454 |

545 |

69,9 |

|||||||||||||

|

2-33 |

1000´1000 |

1020 |

25 |

790 |

42 |

±8 |

3,0 |

+2,5 -2,0 |

3204 |

280 |

315 |

413 |

541 |

632 |

11 |

2 |

279,8 |

|

|

2-34 |

14 |

- |

- |

- |

- |

317 |

420 |

566 |

671 |

9 |

165,2 |

|||||||

|

2-35 |

10 |

422 |

574 |

690 |

120,9 |

|||||||||||||

|

2-36 |

1200´1200 |

1220 |

25 |

890 |

42 |

±8 |

3,0 |

+2,5 -2,0 |

3833 |

323 |

442 |

607 |

717 |

11 |

2 |

367,3 |

||

|

2-37 |

18 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

446 |

615 |

743 |

264,5 |

|||||||||

|

2-38 |

14 |

- |

- |

- |

- |

324 |

449 |

628 |

760 |

9 |

216,5 |

|||||||

|

2-39 |

11 |

325 |

451 |

633 |

775 |

173,0 |

||||||||||||

|

2-40 |

1400´1400 |

1420 |

25 |

1030 |

42 |

±8 |

3,0 |

+2,5 -2,0 |

4461 |

320 |

370 |

511 |

708 |

843 |

11 |

2 |

500,1 |

|

|

2-42 |

18 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

371 |

515 |

721 |

871 |

332,4 |

||||||||

|

2-43 |

14 |

25 |

372 |

518 |

729 |

890 |

293,6 |

|||||||||||

|

2-44 |

1600´1600 |

1620 |

25 |

1130 |

42 |

±8 |

3,0 |

+2,5 -2,0 |

5089 |

378 |

540 |

770 |

930 |

614,6 |

||||

|

2-45 |

18 |

30 |

±5 |

2,5 |

+2,0 -1,5 |

545 |

776 |

960 |

419,7 |

|||||||||

|

2-46 |

14 |

25 |

379 |

547 |

790 |

980 |

365,8 |

|||||||||||

Пример условного обозначения штуцера с наружным диаметром 219 мм и толщиной стенки 7 мм для трубопровода с условным проходом 200 мм:

Штуцер 219´7-200 2-11 ОСТ 34 10.762-97

3.3 Материал:

корпуса (дет. 1) - см. табл. 3;

штуцера (дет. 2) - см. табл. 4.

3.4 Отверстие в корпусе (дет. 1) разметить по штуцеру (дет. 2).

3.5 Методы обработки кромок, значения зазора между штуцером и корпусом устанавливаются производственно-технологической документацией (ПТД) (технологическим процессом) по сварке в зависимости от применяемого способа сварки.

3.6 Расположение продольных сварных швов на штуцере и корпусе устанавливается заводом-изготовителем с учётом требований 2.3.4 «Правил пара и горячей воды».

3.7 Обработку кромок и внутренние расточки штуцера и корпуса допускается производить по усмотрению завода-изготовителя до их сварки.

3.8 Значения зазоров и допускаемые смещения внутренних кромок при сварке обечаек устанавливаются требованиями ПТД или производственных инструкций по сварке, в зависимости от применяемого способа сварки.

3.9 До приварки штуцера к корпусу на штуцер нанести измерительную базу - линию на расстоянии h2 от края фаски.

При контроле углового шва измерительная база штуцера должна быть видимой на расстоянии не более 5 мм от края сварного шва.

3.10 Размеры шаблонов определены для разметки после вальцовки обечаек.

3.11 Величины выпуклости и вогнутости корня углового шва должны соответствовать таблицам 16.8 и 16.9 РД 3415.027-93 (РТМ-1с-93) [3] соответственно.

3.12 Требования к подготовке кромок тройников под сварку и сварке их с трубопроводом по ОСТ 34 10.748, при этом диаметры расточек корпуса и штуцера и минимально-допустимые толщины стенок в месте расточек выбираются в зависимости от размеров присоединяемых труб.

3.13 Рекомендуется производить его подварку в соответствии с требованиями ПТД.

3.14 Неуказанные предельные отклонения размеров ![]()

3.15 Остальные требования по ОСТ 34 10.766.

Приложение А

(обязательное)

Пределы применения тройников из стали марки 20К

Пределы применения тройников из листовой стали марки 20К должны соответствовать таблице А.1.

|

Обозначение типоразмера тройника |

Условное давление Ру МПа (кгс/см2) |

Обозначение типоразмера тройника |

Условное давление Ру МПа (кгс/см2) |

|

23 |

1,0 |

35 |

1,0 |

|

24 |

1,6 |

36 |

0,6 |

|

25 |

37 |

||

|

26 |

38 |

||

|

27 |

1,0 |

39 |

1,0 |

|

28 |

0,6 |

40 |

1,6 |

|

29 |

1,6 |

41 |

1,0 |

|

30 |

42 |

0,6 |

|

|

31 |

43 |

0,4 |

|

|

32 |

1,0 |

44 |

|

|

33 |

45 |

0,6 |

|

|

34 |

46 |

Приложение Б

(информационное)

Библиография

[1] РД 03-94. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды.

[2] СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы.

[3] РД 34 15.027-93. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1с-93). Утвержден Госгортехнадзором и Минтопэнерго РФ.