РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

"ЕЭС РОССИИ"

НЕРАЗРУШАЮЩИЙ

МАГНИТНЫЙ МЕТОД ДИАГНОСТИРОВАНИЯ СВАРНЫХ

СОЕДИНЕНИЙ ТРУБНЫХ СИСТЕМ КОТЛОВ И ТРУБОПРОВОДОВ

ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

РД 34.17.437-95

РАЗРАБОТАНО НПО "Энергодиагностика" и ВТИ

ИСПОЛНИТЕЛИ к.т.н. А.А. ДУБОВ (НПО "Энергодиагностика"), д.т.н. Ф.А. ХРОМЧЕНКО (ВТИ)

УТВЕРЖДЕНО Департаментом науки и техники РАО "ЕЭС России" 10.10.95 Начальник А.П. БЕРСЕНЕВ

Управлением Госгортехнадзора России 10.10.95 Заместитель начальника Н.А. ХАПОНЕН

Устанавливаются правила оценки состояния сварных соединений неразрушающим методом диагностирования, основанным на использовании остаточной намагниченности металла, сформировавшейся от действия технологических, конструкционных и эксплуатационных факторов.

Метод диагностирования распространяется на стыковые, тройниковые и штуцерные соединения равно- и разнотолщинных труб из низкоуглеродистых и легированных (ферромагнитных) сталей для трубных систем котлов и трубопроводов независимо от диаметра и толщины стенки литых, кованых, штампосварных и катаных трубных элементов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Магнитный метод диагностирования предназначен для промышленного применения на электростанциях по месту трассировки трубных систем котлов и трубопроводов, а также на отдельных трубопроводных участках в условиях монтажных и ремонтных площадок или помещений.

1.2. Диагностирование магнитным методом проводится специалистами НПО "Энергодиагностика" или операторами других организаций. Операторы по магнитной диагностике должны быть аттестованы в НПО "Энергодиагностика".

1.3. Магнитный метод диагностирования является дополнительным контролем к регламентированным [1] методам обследования сварных соединений трубных систем котлов и трубопроводов эксплуатирующихся энергоустановок. Объемы и периодичность контроля методом магнитной диагностики назначаются главным инженером (директором) электростанции по рекомендациям ВТИ и НПО "Энергодиагностика".

1.4. Данный метод диагностирования, основанный на использовании магнитоупругого и магнитомеханического эффектов, позволяет по остаточной намагниченности выявлять участки сварных соединений на стадии предразрушения и разрушений в виде линий концентраций напряжений, деформаций и поверхностных трещин [2].

1.5. При проведении контроля данным методом не требуется зачистка металла и какая-либо подготовка поверхности.

2. ХАРАКТЕРИСТИКА ОБСЛЕДУЕМЫХ СВАРНЫХ СОЕДИНЕНИЙ

2.1. Сварные соединения характеризуются химической, структурной и механической неоднородностью по зонам:

металл шва (МШ);

зона термического влияния (ЗТВ): околошовная зона (ОЗ) - участок перегрева при сварке; зона нормализации (ЗН); зона нагрева при сварке в межкритическом диапазоне температур - разупрочненная прослойка (РП); зона отпуска при сварке (ЗО);

основной металл, не затронутый нагревом при сварке.

Типичная структурная неоднородность (по параметру размера зерна микроструктуры) и неоднородность механических свойств (по параметрам предела текучести и твердости при температуре 20°С) по зонам сварных соединений показаны на рис. 1 и 2.

2.2. Сварные соединения отличаются большим разнообразием конструкционного оформления и классифицируются на стыковые, тройниковые и штуцерные соединения равно- и разнотолщинных трубных элементов (рис. 3).

Концентрация напряжений в зависимости от особенностей конструкции сварных соединений (формы и типа швов, наличия различных форм подкладных колец или их отсутствия, разнотолщинности соединенных элементов в районе сварного шва) может достигать для упругой области металла значений as = 1,3¸3,0 и для условий ползучести около Кs = 1,1¸2,0.

2.3. В металле швов сварных соединений могут находиться технологические дефекты сварки (газовые поры, шлаковые включения, непровары), размеры и количество которых регламентированы [3]; размер дефектов может превышать допустимые нормативы ввиду недостаточной разрешающей способности применяемых неразрушающих методов контроля (ультразвука, радиографии, магнитопорошковой дефектоскопии) для соединений отдельных типов (тройниковых и штуцерных, стыковых соединений разнотолщинных трубных элементов). Наличие технологических дефектов создает условия для появления дополнительных локальных концентраций напряжений в сварных соединениях.

2.4. Сварные соединения в процессе эксплуатации подвергаются воздействию сложных статических и циклических нагрузок: весовых, компенсационных от тепловых расширений, нагрузок от внутреннего давления, цикличности рабочих параметров (давления, температуры), неравномерного распределения температуры и воздействия коррозионной среды. Дополнительными и неучтенными проектом могут быть нагрузки, вызванные нарушением расчетного состояния опорно-подвесной системы, защемлением отдельных участков трубопровода или трубной системы котла, неудовлетворительной работой дренажных систем, вспрыскивающих устройств и запорно-регулирующей арматуры.

Рис. 1. Характерная неоднородность микроструктуры по зонам

сварного соединения конструкционных и теплоустойчивых сталей:

dз - размер зерна структуры металла; МШ - металл шва; ЗТВ - зона термического влияния; ОМ - основной металл. Участки ЗТВ: ОЗ - околошовная зона; ЗН - зона нормализации; РП - разупрочненная прослойка; ЗО - зона отпуска;

1 - распределение температуры нагрева по зонам сварного соединения при сварке, °С

Рис. 2. Типичная неоднородность механических свойств

металла

зон сварных соединений, выполненных дуговой сваркой:

а - соединения низкоуглеродистой стали (Ст3, сталь 10, 20); б - соединения низколегированной конструкционной стали (17ГС); в - соединения низколегированной теплоустойчивой стали (12Х1МФ, 15Х1М1Ф, 20ХМФЛ); sт - предел текучести; НВ - твердость

Остальные обозначения см. рис. 1.

Интенсивность рабочих напряжений может в 1,5-2 раза превышать допустимый уровень расчетных эквивалентных напряжений при воздействии дополнительных неучтенных проектом рабочих нагрузок, аналогичное состояние может быть вызвано проектными ошибками.

Рис. 3. Типовые конструкции сварных соединений:

а - стыковые соединения трубопроводов, стыковая сварка (ручная покрытым электродом, полу- и автоматическая под флюсом); б - соединения, выполненные электронно-лучевой сваркой; в - стыковое соединение тонкостенных труб, стыковая сварка оплавлением; г - соединения, выполненные дуговой сваркой покрытым электродом, аргонодуговой, газовой (ацетиленокислородной) сваркой; д - тройниковые и штуцерные соединения, дуговая сварка (ручная покрытым электродом, полу- и автоматическая под флюсом)

2.5. Повреждения сварных соединений обусловлены комплексным воздействием технологических (пп. 2.1 и 2.3), конструкционных (п. 2.2) и эксплуатационных факторов (п. 2.4); типичные трещины показаны на рис. 4. Повреждения развиваются по механизмам усталости, ползучести, коррозии, дисперсионного охрупчивания при повторном нагреве, водородного охрупчивания.

Рис. 4. Типичные повреждения сварных

соединений в процессе

эксплуатации трубных систем котлов и трубопроводов:

а - трещины ползучести в разупрочненной прослойке металла ЗТВ, кольцевые (продольные) трещины; б - трещины при повторном после сварки нагреве, обусловленные дисперсионным охрупчиванием металла и релаксацией сварочных напряжений, кольцевые (продольные) трещины в околошовной зоне ЗТВ и поперечные трещины в металле шва; в - трещины хладноломкости, кольцевые (продольные) и поперечные трещины в металле шва; г - трещины усталости механической, термической, коррозионно-механической, кольцевые (продольные) и поперечные трещины; д - трещины, развивающиеся по любому механизму повреждения от сварочных дефектов (непроварки - НП, шлаковых включений - ШВ, кристаллизационных трещин сварки - КТ), играющих роль дополнительной концентрации напряжений; Тр - трещины

Процессами, предшествующими эксплуатационному повреждению сварных соединений, являются изменения свойств и микроструктуры металла в зонах концентрации напряжений (МШ, ЗТВ, ОМ). Соответственно происходит изменение намагниченности металла, отражающей напряженно-деформированное состояние сварных соединений.

3. АППАРАТУРА И ТЕХНОЛОГИЯ ДИАГНОСТИРОВАНИЯ

3.1. Метод диагностирования сварных соединений по остаточной намагниченности металла включает:

методику определения зон максимальной концентрации остаточных напряжений на стадии предразрушения (или повреждения) металла по всей толщине трубных элементов;

методику выявления поверхностных (подповерхностных) трещин в зонах концентрации напряжений.

3.2. Для выполнения процедур диагностирования используются переносные компактные приборы (специализированные магнитометры - индикаторы напряжений) конструкции НПО "Энергодиагностика" (таблица) в комплекте с феррозондовыми преобразователями - датчиками. Общая схема применения магнитной специализированной аппаратуры представлена на рис. 5. Принцип и условия работы этих приборов приведены в паспортах на аппаратуру.

3.3. При проведении диагностирования данным методом должно учитываться следующее:

очистка поверхности обследуемых сварных соединений от ржавчины и окалины, а также обработка механическим способом поверхности сварных соединений (выпуклости сварного шва, прилегающих участков) от брызг металла не требуется;

погрешность измерений не превышает 10 % при контроле сварных соединений с неочищенной поверхностью.

3.4. Методика определения напряженно-деформированного состояния сварных соединений по остаточной намагниченности металла с помощью прибора ИМНМ-1Ф (см. рис. 5, а и таблицу) заключается в следующем:

датчик перемещается оператором вручную последовательно вдоль сварного шва по всему периметру (отдельно по металлу шва и ЗТВ с обеих сторон шва) и затем поперечно сварному шву с амплитудой отклонения от края шва на 30-50 мм в сторону основного металла трубного элемента, как схематично показано на рис. 6;

Характеристика магнитных приборов конструкции НПО "Энергодиагностика"

|

Наименование прибора |

Тип индикатора |

Диапазон измерений напряженности магнитного поля Нр, А/м |

Назначение прибора |

Электропитание |

Габаритные размеры, мм |

Масса, кг |

|

Индикатор механических напряжений магнитометрический ИМНМ-1Ф |

Светодиодный (или жидкокристаллический) цифровой; звуковой сигнал |

±1999 |

Определение зон максимальной концентрации напряжений |

Гальванические элементы (2 шт. ´ 1,5 В) или аккумуляторы (3 шт. ´ 1,2 В), преобразователь 6-9 В |

160´80´30 |

0,35 |

|

Магнитный индикатор трещин МИТ-1 (дефектоскоп) |

Светодиодный; звуковой сигнал |

- |

Выявление поверхностных трещин глубиной 0,2 мм и более |

Гальванические элементы (2 шт. ´ 1,5 В) или аккумуляторы (3 шт. ´ 1,2 В), преобразователь 6-9 В |

160´80´30 |

0,35 |

|

Сканер-5 (7): автономная система измерения, регистрации и обработки данных диагностики методом остаточной намагниченности |

Телевизионный или жидкокристаллический экран |

±1999 |

Определение зон максимальной концентрации напряжений |

Автономный режим - аккумуляторы (10 шт. ´ 12 В), стационарный режим - сеть 220 В |

70´210´270 |

3,5 |

Рис. 5. Схема диагностирования

сварных соединений с помощью специализированной

аппаратуры конструкции НПО "Энергодиагностика":

а - для определения линий концентрации остаточных напряжений с помощью приборов ИМНМ-1Ф (1) или типа "Сканер" (2); б - для выявления поверхностных трещин с помощью дефектоскопа МИТ-1 (3); 4 - измерительный датчик; 5 - соединительный кабель; 6 - цифровой индикатор; 7 - графический индикатор; 8 - световой индикатор; 9 - звуковой индикатор

Рис. 6. Схема

сканирования датчиком при диагностировании сварных соединений

по остаточной намагниченности металла:

а - перемещение датчика вдоль сварного шва; 6 - перемещение датчика поперечно сварному шву; МШ - металл шва; ЗТВ - зона термического влияния сварного соединения, ОМ - основной металл; 1, 2, 3 - зоны контроля

Остальные обозначения см. рис. 1

вторым оператором регистрируются в журнале контроля данные по остаточной намагниченности металла: напряженность магнитного поля (Нр А/м) со знаком плюс или минус. Скачкообразное изменение знака величины Нр указывает на концентрацию остаточных напряжений по линии Hр=0 для конкретного участка сварного соединения (рис. 7). Эти участки отмечаются мелом или краской;

максимальная концентрация остаточных напряжений оценивается путем поэтапного дополнительного измерения величины Нр на одинаковом расстоянии lк от линии Hр=0 с обеих сторон, при этом расстояние lк может быть в свою очередь разделено на несколько участков Dlк, и для каждого из них устанавливается DHр. Концентрацию остаточных напряжений характеризует градиент К = DHр : Dlк. По результатам определения значений К для разных участков со скачкообразным изменением знака Hр устанавливаются максимальные его значения и, следовательно, максимальная концентрация остаточных напряжений.

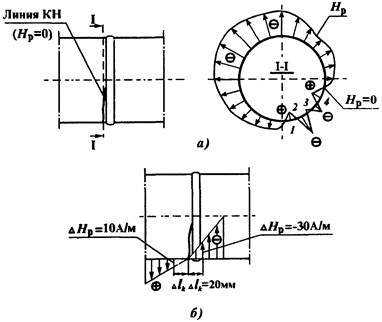

Рис. 7. Схема распределения магнитного

поля Нр по

периметру стыкового сварного

соединения в зоне концентрации

остаточных напряжений на стадии предразрушения

(перед началом зарождения макротрещины):

а - эпюра Нр по периметру стыка с концентрацией остаточных напряжений КН (в зонах 1-4, по линии Нр=0); б - эпюра Нр вдоль нижней образующей трубы зонах 1 и 2 максимальной концентрации напряжений

Пример. Для участка сварного соединения со скачкообразным изменением знака Hр рассматриваются зоны 1 и 2. Значения градиента составляют:

для зоны 1 К = 10 А/м : 20 мм = 500 А/м2;

для зоны 2 К = -30 А/м : 20 мм = -1500 А/м2.

Таким образом, максимальная концентрация напряжений находится в зоне 2 (см. рис. 7, а).

При использовании прибора типа "Сканер" (см. таблицу) методика определения зон максимальной концентрации напряжений значительно упрощается. Компьютерная система обработки данных в сочетании с двухканальным датчиком позволяет автоматически определять значения Кmax и фиксировать на экране графическое изображение измеряемого градиента. Схема сканирования при использовании прибора типа "Сканер" упрощается (рис. 8).

3.5. Методика выявления поверхностных трещин в зонах концентрации напряжений с помощью магнитных приборов (см. рис. 5, б и таблицу) заключается в следующем:

Рис. 8. Схема сканирования

двухканальным датчиком прибора типа "Сканер"

при диагностировании стыкового сварного соединения:

1, 2 - датчики сканирующего устройства; 3 - измеритель длины; 4 - устройство регистрации и обработки данных измерений; lб - базовое расстояние между датчиками

трещины выявляются путем сканирования датчиком прибора вдоль и поперечно линии Нр=0. Схема перемещения датчика аналогична указанной на рис. 6, а и 6, б;

чувствительность прибора МИТ-1 сначала настраивается на максимальную в целях выявления поверхностных трещин глубиной 0,1-0,2 мм. Затем чувствительность может быть уменьшена для выявления трещин глубиной более 1 мм;

факт выявления трещины регистрируется звуковым и световым сигналом прибора МИТ-1;

данные регистрации зон концентрации по градиенту Кmax и выявленных трещин заносятся в журнал контроля.

3.6. Для выявления дефектов, расположенных на различной глубине шва, в зонах концентрации напряжений рекомендуется производить УЗК.

Список использованной литературы

1. Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций: РД 34.17.421-92. - М.: СПО ОРГРЭС, 1992.

2. Методика оценки состояния сварных соединений трубопроводов энергооборудования по остаточной намагниченности металла. Утв. Ремтехэнерго 24.03.92 г. Разработчик - ИТЦ "Ремэнергомеханизация".

3. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1с-93): РД 34.15.027-93. - М.: НПО ОБТ, 1994.

ОГЛАВЛЕНИЕ