МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

РУКОВОДЯЩИЕ

УКАЗАНИЯ

ПО ПЕРЕВОДУ КОТЛОВ, РАБОТАЮЩИХ

НА СЕРНИСТЫХ ТОПЛИВАХ,

В РЕЖИМАХ СЖИГАНИЯ

С ПРЕДЕЛЬНО МАЛЫМИ

ИЗБЫТКАМИ ВОЗДУХА

СПО СОЮЗТЕХЭНЕРГО

МОСКВА 1980

Настоящие Руководящие указания подготовлены инженерами В.В. ДУБЯНСКИМ, Л.М. КАПЕЛЬСОНОМ (Союзтехэнерго), А.А. КУЛИКОВЫМ, А.Л. КОВАЛЕНКО, А.М. БУДНИЦКИМ, В.Б. КАЦНЕЛЬСОНОМ, М.Е. МНУСКИХ (Уралтехэнерго), канд. техн. наук М.Г. КРУКОМ, инж. А.П. ПЫЛЬДРА (Южтехэнерго), кандидатами техн. наук А.Д. ГОРБАТЕНКО, Ю.П. ЕНЯКИНЫМ, Р.А. ПЕТРОСЯНОМ, инж. М.Н. МАЙДАНИКОМ, доктором техн. наук Н.И. ДАВЫДОВЫМ, инж. Е.Г. КОЗЫРЕВОЙ (ВТИ), канд. техн. наук И.Х-Л. РАБОВИЦЕРОМ (УралВТИ), инженерами А.Д. ЗБОРЩЕНКО, М.М. ЛЕВИНЫМ (ХФ ЦКБ Главэнергоремонта)

Руководящие указания составлены в соответствии с Приказом Минэнерго СССР от 30.05.79 г. № 95 и содержат требования к котельному оборудованию и указания по его подготовке и эксплуатации в связи с переводом котла в режим сжигания сернистого жидкого топлива с предельно малыми избытками воздуха.

УТВЕРЖДАЮ:

Заместитель начальника

Главного технического управления

по эксплуатации энергосистем

Минэнерго СССР

Д.Я. ШАМАРАКОВ

4 декабря 1979 г.

ВВЕДЕНИЕ

Высокая стоимость и ограниченность ресурсов жидкого топлива, в частности мазутов, определяют необходимость рационального их использования. В то же время большое содержание серы в мазутах (1,5 - 4,5 %) и специфические свойства золы вызывают значительные трудности в эксплуатации котлов, связанные с низкотемпературной коррозией и усиленным загрязнением поверхностей нагрева, особенно в низкотемпературной зоне. Этим определяется работа большинства котлов при сжигании сернистого мазута с температурой уходящих газов не ниже 150 - 160 °С, что при существующем уровне газоплотности не позволяет уменьшить потерю тепла с уходящими газами менее 6 - 7 %.

Проведенный за последние 10 - 15 лет комплекс мероприятий по интенсификации процесса сжигания и обеспечению нормальной температуры перегрева пара позволил почти повсеместно уменьшить избытки воздуха в топке с 15 - 20 до 4 - 6 %. Однако такое уменьшение практически не снизило интенсивность сернокислотной коррозии и температуру уходящих газов. Существенного понижения температуры уходящих газов можно ожидать только при дальнейшем приближении избытка воздуха в топке к стехиометрическому значению.

В настоящее время на ряде электростанций сумели организовать длительную эксплуатацию котлов в режиме сжигания мазута с избытком воздуха около 2 % (Костромская ГРЭС, Уфимская ТЭЦ-3). Внедрение такого режима позволило существенно снизить интенсивность сернокислотной коррозии, повысить надежность работы оборудования, а также уменьшить затраты на собственные нужды и проведение ремонтных работ, в том числе на замену дефицитной холодной набивки РВП и пакетов трубчатых воздухоподогревателей, срок службы которых доведен до 3 - 4 лет.

Однако режим сжигания сернистого мазута со столь малыми избытками воздуха до настоящего времени не получил широкого распространения, в основном, из-за отсутствия или малой надежности приборов контроля и средств регулирования, недостаточности централизованных поставок форсунок и низкого качества их изготовления на местах низкой газовой плотности топок и газоходов, обгорания элементов горелок, а также недостаточного внимания к этому вопросу со стороны руководства электростанций и энергосистем.

Руководящие указания включают также раздел по реконструкции котлов различных марок, имеющий целью дать общее представление об объеме и содержании в основном уже разработанных проектов реконструкции.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящих Руководящих указаниях приводятся основные положения и указания по переводу котлов в режим сжигания сернистого топлива с предельно малыми избытками воздуха.

Регламентированные действующими директивными материалами требования к обеспечению эффективного сжигания жидкого топлива приводятся только в части, имеющей особо важное значение для обеспечения режима с предельно малыми избытками воздуха.

1.2. Режимом сжигания жидкого сернистого топлива с предельно малыми избытками воздуха считается такой, при котором среднее значение коэффициента избытка воздуха в сечении конвективного газохода с температурой газа при номинальной нагрузке не более 600 °С в течение рабочей кампании и во всем диапазоне рабочего регулирования нагрузки не превышает 1,02 (0,4 % О2).

1.3. В режим с предельно малыми избытками воздуха следует переводить газомазутные котлы паропроизводительностью 200 т/ч и более, использующие в качестве основного топлива:

- жидкие сернистые топлива (топочные мазуты, а также отбензиненную и сырую нефть с содержанием серы более 1 %);

- сернистый газ с объемной долей сероводорода в нем 0,5 % и более.

1.4. Возможность перевода котлов, работающих на жидком топливе, в режим с предельно малыми избытками воздуха должна в каждом конкретном случае определяться состоянием оборудования, требования к которому излагаются в последующих разделах.

1.5. В режим с предельно малыми избытками воздуха должны переводиться котлы, оборудованные надежно действующими контрольно-измерительными приборами и автоматикой регулирования процесса горения в рабочем диапазоне нагрузок (см. разд. 4 и 5).

Для котлов, работающих в базовом режиме, включающем и длительную работу на постоянной сниженной нагрузке (например, в ночное время и нерабочие дни), допускается временная эксплуатация в режиме с предельно малыми избытками воздуха с дистанционным управлением топочным режимом.

1.6. Возможность надежной и экономичной эксплуатации котла после перевода его в режим с предельно малыми избытками воздуха должна быть подтверждена режимно-наладочными испытаниями, проведенными в соответствии с указаниями разд. 8.

1.7. Диапазон изменения нагрузки котла и диапазон автоматического регулирования в режиме с предельно малыми избытками воздуха должны определяться в каждом конкретном случае в зависимости от состояния оборудования, принятых способов регулирования перегрева пара, типов горелок, форсунок и др.

1.8. Выполнение реконструктивных работ по переводу котлов в режим с предельно малыми избытками воздуха должно осуществляться по проектам специализированных организаций (ХФ ЦКБ Главэнергоремонта, СКБ ВТИ, ПО «Союзтехэнерго», заводов-изготовителей) или по проектам, согласованным с ними.

1.9. Перевод котлов в режим с предельно малыми избытками воздуха возможен только после выполнения всего приведенного в Руководящих указаниях комплекса мероприятий по обеспечению их надежности и соответствующей подготовки эксплуатационного персонала.

Эксплуатация котлов в режиме с предельно малыми избытками воздуха является более сложной, чем в обычном режиме, поэтому остаются актуальными вопросы дальнейшего совершенствования методов контроля за работой оборудования и организации эксплуатации.

2. ТОПЛИВО И ЕГО ПОДГОТОВКА

2.1. К котлам, переводимым в режим с предельно малыми избытками воздуха, в качестве основного топлива может подаваться:

- топочный мазут, отвечающий требованиям ГОСТ 10585-75;

- сернистое жидкое топливо с повышенным по сравнению с требованиями ГОСТ 10585-75 содержанием серы (более 3,5 %);

- сернистая отбензиненная или сырая нефть с содержанием серы более 1,0 % и солей хлора не более 80 мг/л при условии специальной подготовки оборудования топливно-транспортного и котельного цехов в соответствии с «Рекомендациями по оборудованию электростанций для работы на нефти» (СЦНТИ ОРГРЭС, 1972);

- сернистый газ с объемной долей сероводорода в нем 0,5 % и более при условии полного отделения или испарения жидкой фазы (конденсата).

2.2. Для обеспечения устойчивого и экономичного процесса горения с предельно малыми избытками воздуха влажность подаваемого в котельную мазута, как правило, не должна превышать 1,5 %. При использовании топлива с большей влажностью должно быть обеспечено равномерное распределение воды во всем объеме топлива (рециркуляцией).

2.3. К механическим и паромеханическим форсункам мазут должен подаваться:

- подогретым до температуры, при которой вязкость его не превышает 2,5° ВУ. Для определения температуры подогрева мазута следует пользоваться номограммой ВТИ (рис. 1), обязательно определяя вязкость подаваемого в котельную мазута. Нижний предел подогрева для наиболее распространенных топочных мазутов марок 40 и 100 не должен быть ниже 120 °С;

- профильтрованным через сетку 1´1 мм или пластины с зазором 1 мм при работе на форсунках производительностью свыше 1500 кг/ч и через сетку 0,5´0,5 мм или пластины с зазором 0,5 мм при работе на форсунках производительностью менее 1500 кг/ч.

2.4. В качестве грубых и тонких фильтров могут применяться как сетчатые, так и пластинчатые фильтры.

2.5. Давление мазута в мазутопроводе котельной должно быть не ниже 3,5 МПа (35 кгс/см2).

Рис. 1. Зависимость вязкости топочных мазутов от температуры:

Ф5, Ф13, 40В, 40, 100В, 100 - марки мазутов по ГОСТ 10585-75

На электростанциях с давлением в мазутопроводе котельной 2,0 МПа (20 кгс/см2) в случае перевода их котлов в режим с предельно малыми избытками воздуха допускается применение только паромеханических форсунок.

2.6. К механическим и паромеханическим форсункам мазут должен подаваться равномерно, без пульсации давления. Подача мазута к форсункам поршневыми насосами не допускается.

3. ТРЕБОВАНИЯ К ТОПОЧНО-ГОРЕЛОЧНЫМ УСТРОЙСТВАМ

3.1. Обязательным условием для перевода котлов в режим с предельно малыми избытками воздуха является плотность топочной камеры. Присосы воздуха не должны превышать норм ПТЭ (§ 17.30).

Исходя из этого требования в режим с предельно малыми избытками воздуха в первую очередь должны переводиться газомазутные котлы с цельносварными экранами.

3.2. Топочная камера должна быть оборудована достаточным количеством лючков-гляделок, обеспечивающих визуальный контроль положения факела в топке.

Должно быть обеспечено плотное прилегание и надежное закрепление крышек лючков (в котлах под разрежением) и надежные охлаждение и подача уплотняющего воздуха к стеклам лючков в котлах под наддувом.

3.3. Трубы экранов НРЧ котлов СКД, переводимых в режим с предельно малыми избытками воздуха, обязательно должны быть оборудованы температурными вставками. Количество и размещение таких вставок определяются организацией, выполняющей проект реконструкции, для каждой модификации котла исходя из его конструктивных особенностей (последовательность включения экранов НРЧ, конструкции горелок и форсунок, способа ввода в топку рециркулирующих дымовых газов и др.).

3.4. Для переводе котлов в режим с предельно малыми избытками воздуха могут быть использованы следующие типы горелок:

- многоканальные с отключающимся при снижении нагрузки воздушным каналом, в результате чего восстанавливаются рекомендуемые значения скорости воздуха; диапазон автоматического регулирования при этом типе горелок определяется диапазоном регулирования до отключения одного из воздушных каналов;

- регулируемые с примерно постоянной скоростью воздуха путем изменения их проходного сечения;

- высоконапорные с качественным регулированием, выходная скорость воздуха в которых с изменением нагрузки уменьшается не ниже допускаемого значения (см. п. 3.5). Этот тип горелок, как правило, применим только для котлов с трубчатыми воздухоподогревателями в связи с меньшими значениями перетока воздуха и сопротивления воздушного тракта по сравнению с котлами с РВП.

3.5. Полное сжигание мазута с предельно малыми избытками воздуха достигается при применении горелок с выходными скоростями воздуха на нижнем пределе регулирования (на уровне не менее 25 - 30 м/с).

3.6. При настенном расположении горелок компоновка и конструкция их должны исключать наброс факела на ограждающие топочные экраны.

3.7. При подовом расположении газомазутных горелок должна быть обеспечена возможность регулирования длины факела горелки.

3.8. Ввод рециркуляции дымовых газов в топку следует конструктивно совмещать с горелочным устройством.

3.9. Конструкция горелок должна включать элементы для стабилизации воспламенения топлива и предупреждения отрыва факела.

3.10. Элементы горелок, обращенные в топочную камеру и не охлаждаемые воздушным потоком, должны иметь защитные покрытия, обеспечивающие их сохранность при работе на газе.

3.11. К изготовлению и состоянию горелочных устройств котлов, переводимых в режим с предельно малыми избытками воздуха, предъявляются повышенные требования:

- горелки должны изготавливаться в точном соответствии с разработанной технологией и с применением только проектных материалов;

- основные геометрические размеры горелок одного типоразмера, обусловливающие их аэродинамическое сопротивление, должны быть идентичными; диаметры горловин горелок не должны различаться более чем на 1 %;

- все горелки должны подвергаться аэродинамической продувке на предприятии-изготовителе; расхождение в производительности по воздуху комплекта горелок, поставляемого на определенный котел, не должно превышать 2 %;

- конструкция горелок должна допускать проведение всех необходимых ремонтных работ на них при кратковременных остановах котла.

3.12. Амбразуры горелок должны выкладываться из фасонного шамотного кирпича класса А по ГОСТ 1598-75 с применением соответствующего раствора и тщательным соблюдением требований к качественной кладке.

Допускается также применение других огнеупорных масс (например, мулитовых) и металлических обечаек из жаростойких сталей и сплавов.

3.13. Равномерное распределение топлива по горелкам обеспечивается подбором форсунок с одинаковыми расходными характеристиками и симметричной трассировкой мазутопроводов к форсункам, обеспечивающей идентичные гидравлические сопротивления участков мазутопровода за общим регулирующим мазутным клапаном котла.

3.14. Трассировка воздухопроводов к горелкам котла (при индивидуальном подводе) или к сторонам (ярусам) котла (при общем или групповом подводе воздуха) должна проектироваться и осуществляться с учетом обеспечения максимально возможной равномерности распределения воздуха по горелкам, ярусам или сторонам котла.

3.15. Обеспечение режима полного сжигания мазута с предельно малыми избытками воздуха, а также поддержание этого режима во всем требуемом диапазоне регулирования нагрузки котла в значительной мере зависит от типа и конструкции применяемых форсунок, соблюдения правил их подготовки, установки и эксплуатации:

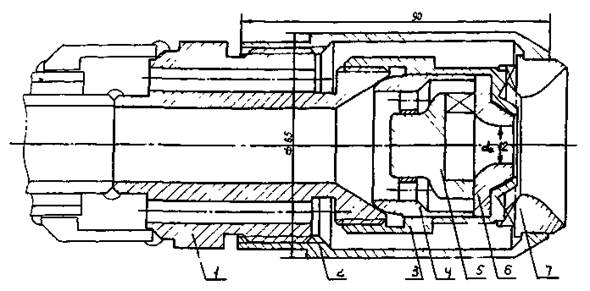

- на котлах, постоянно работающих в диапазоне изменения нагрузки 100 - 40 % номинальной, должны, как правило, применяться форсунки паромеханического типа. Из существующих в настоящее время форсунок этого типа предпочтительнее применять форсунки «Титан» ТКЗ с металлокерамическими распылителями (рис. 2);

- на котлах, работающих в диапазоне изменения нагрузки 100 - 70 % номинальной, наряду с паромеханическими могут использоваться нормализованные форсунки механического распыливания.

Применение в форсунках механического распыливания металлокерамических распылителей увеличивает срок их эксплуатации с постоянными расходными характеристиками до 2000 ч и более.

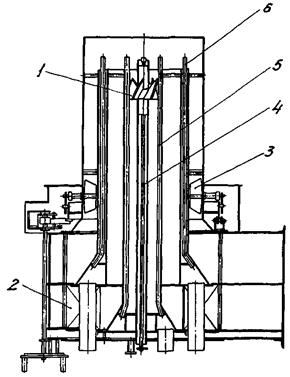

Рис. 2. Распиливающая головка форсунки «Титан М»:

1 - распределитель (сталь 20); 2 - паровая гайка (сталь 20); 3 - мазутная гайка (сталь 20); 4 - фильтр (сталь 45); 5 - завихритель мазута (сталь 38ХМЮА); 6 - мазутное сопло (сталь 38ХМЮА); 7 - паровой распылитель (сталь 30Х13)

|

Избыточнее давление мазута, МПа (кгс/см2) |

Избыточное давление пара, МПа (кгс/см2) |

||||||||

|

3,5 (35) |

2,5 (25) |

1,8 (18) |

1,0 (10) |

0,2 (2) |

0,8 (8) |

0,6 (6) |

0,4 (4) |

0,2 (2) |

|

|

Расход мазута, т/ч |

Расход пара, т/ч |

||||||||

|

1 |

1,0 |

0,85 |

0,72 |

0,53 |

0,24 |

40 |

30 |

21 |

13 |

|

2 |

2,0 |

1,70 |

1,43 |

1,07 |

0,48 |

88 |

68 |

48 |

31 |

|

3 |

3,0 |

2,50 |

2,10 |

1,60 |

0,72 |

103 |

90 |

57 |

34 |

|

4 |

4,0 |

3,40 |

2,90 |

2,10 |

0,90 |

180 |

140 |

100 |

60 |

|

5 |

4,6 |

3,80 |

3,20 |

2,40 |

1,08 |

180 |

140 |

100 |

60 |

|

6 |

5,2 |

4,40 |

3,70 |

2,80 |

1,25 |

230 |

180 |

140 |

77 |

|

7 |

6,0 |

5,10 |

4,30 |

3,20 |

1,40 |

230 |

180 |

140 |

77 |

|

8 |

7,5 |

6,30 |

5,40 |

4,00 |

1,80 |

335 |

260 |

185 |

110 |

|

9 |

9,0 |

7,60 |

6,50 |

4,80 |

2,30 |

390 |

300 |

210 |

130 |

|

10 |

12,0 |

10,00 |

8,60 |

6,40 |

2,90 |

450 |

400 |

250 |

150 |

4. ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И АППАРАТУРА ДЛЯ КОНТРОЛЯ И АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

4.1. Котлы, переводимые в режим с предельно малыми избытками воздуха, должны оснащаться следующими специальными приборами:

- газоанализаторами на кислород МН-5106М или МГК-14 со шкалой 0 - 1 % О2 из расчета два комплекта на корпус котла.

Применение приборов с диапазоном измерения 0 - 1 % О2 вместо распространенных в настоящее время приборов с диапазоном измерения 0 - 2 и 0 - 5 % О2 обусловлено высокими требованиями к точности контроля. Границы неисключенной систематической погрешности газоанализаторов МН-5106М для указанных диапазонов измерения при доверительной вероятности Р = 0,95 составляют (включая метрологию блока газоподготовки газоанализатора): 0,113 % О2 для шкалы 0 - 1 % О2, 0,184 % О2 для шкалы 0 - 2 % О2 и 0,264 % О2 для шкалы 0 - 5 % О2.

Приборы МН-5106М могут быть также одновременно использованы в качестве датчиков для автоматической коррекции воздушного режима по содержанию О2 в дымовых газах;

- дымомерами ДМП-205М с регистрацией;

- измерителями химической неполноты сгорания ХН-1М;

- измерителями концентрации сажистых частиц1 (ИКСЧ), разработанными УралВТИ (см. п. 5.8);

- малоинерционными сигнализаторами избытка воздуха электрохимическими (СИВЭ)1, разработанными Уралтехэнерго (см. п. 5.9);

1 После освоения серийного выпуска.

- расходомерами мазута в комплекте с указывающими приборами для каждой горелки при количестве их не более 8 - 9 (в дополнение к общему расходомеру мазута на котел и расходомеру мазута на линии рециркуляции). В качестве измерительного устройства следует применять диафрагму типа «цилиндрическое сопло»;

- расходомерами общего воздуха по сторонам котла;

- измерителями давления воздуха в общем коробе;

- устройством для дифференциального измерения температуры воздуха и газа (индикатором воспламенения сажи) в каждом РВП и в каждой ступени трубчатого воздухоподогревателя в комплекте с одним регистрирующим и одним сигнализирующим вторичными приборами;

- измерителями температуры горячего воздуха и уходящих газов;

- измерителями давления мазута за регулирующим мазутным клапаном и перед каждой форсункой;

- измерителями давления пара перед каждой форсункой;

- измерителями температуры мазута перед котлом;

- измерителями давления воздуха перед каждой горелкой (при индивидуальном подводе) с установкой на местном щите индивидуальных вторичных приборов и дублирующего прибора по месту расположения привода регулирующего органа. Импульс для датчика давления воздуха перед горелкой следует отбирать после воздушной заслонки (в месте, обеспечивающем представительное измерение вне зависимости от положения регулирующих и отключающих подачу воздуха устройств);

- измерителями температуры металла по нижней образующей трубы подвода пара на обдувку РВП в точке перед дренажным устройством.

4.2. Цех наладки (режимная группа) электростанции должен быть снабжен хроматографом «Газохром 3101», а также индикаторными трубками для определения наличия окиси углерода и сероводорода в дымовых газах.

Желательным является также оснащение цехов наладки (режимных групп) электростанций приборами определения коррозионной агрессивности дымовых газов (измерителями концентрации серного ангидрида и измерителями температуры конденсации серной кислоты).

5. АВТОМАТИКА ПРОЦЕССА ГОРЕНИЯ

5.1. Автоматическая система регулирования (АСР) процесса горения должна обеспечивать:

- минимальную амплитуду отклонения коэффициента избытка воздуха не более 1 % (объемная доля О2 0,2 %) при изменении нагрузки на 10 %;

- высокую точность поддержания заданного коэффициента избытка воздуха при постоянной нагрузке с отклонением не более 0,5 % (объемная доля О2 0,1 %).

5.2. Для обеспечения положений п. 5.1 регулирующие органы топлива, воздуха и разрежения должны отвечать следующим требованиям:

- диапазоны регулирования должны иметь запас по расходу 5 % относительно верхней и нижней границ;

- допустимая нелинейность характеристик не должна превышать 20 %;

- время сервомоторов и характеристики регулирующих органов должны быть такими, чтобы скорости изменения расходов воздуха и топлива в регулирующем режиме различались не более чем на 10 %;

- значение люфта в регулирующем органе и в системе его сочленения с исполнительным механизмом не должно превышать 1 % хода;

- тормозная система не должна допускать выбега более 0,5 % хода клапана;

- время сервомотора исполнительных механизмов регулирующих органов топлива, воздуха и разрежения должно быть не менее 100 с.

5.3. Автоматическая система регулирования процесса горения газомазутного котла должна включать в себя регуляторы расхода топлива и воздуха, разрежения, температуры или вязкости мазута, а также давления распыливающего пара (в случае применения паромеханических форсунок). Регуляторы температуры или вязкости мазута выполняются одноимпульсными, поддерживающими соответственно температуру или, что лучше, вязкость мазута воздействием на расход греющего мазут пара. Регуляторы давления распыливающего пара поддерживают необходимое давление распыливающего пара воздействием на регулирующий клапан в линии подачи пара.

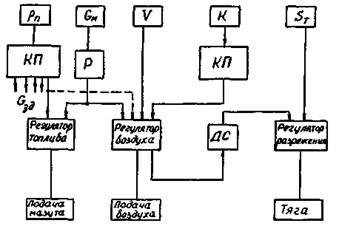

5.4. На рис. 3 представлен один из рекомендуемых вариантов схем регулирования топлива, воздуха и разрежения.

Регулятор топлива, выполненный по схеме задание - топливо, воздействует на регулирующий клапан подачи мазута. Задающий сигнал формируется главным регулятором, поддерживающим давление пара в магистрали Рп, или регулятором мощности (для котлов, работающих в блоке с турбиной). Обратной связью служит сигнал по расходу мазута Gм. Регулятор воздуха, выполненный по схеме топливо - воздух или задание - воздух, воздействием на направляющие аппараты дутьевых вентиляторов поддерживает расход общего воздуха V в соответствии с расходом мазута Gм или заданием Gзд, обеспечивая оптимальный воздушный режим, характеризуемый корректирующим сигналом К.

Рис. 3. Автоматическая система регулирования топлива, воздуха и разрежения:

Рп - давление пара в магистрали; Gзд - заданный расход мазута; Gм - фактический расход мазута; V - расход воздуха; К - корректирующий параметр; Sт - разрежение в топке; КП - корректирующий прибор; ДС - динамическая связь; Р - размножитель

При недостаточной представительности определения расхода воздуха сигнал по расходу общего воздуха может быть заменен сигналом по давлению воздуха в общем коробе. Однако такая замена допустима только при горелках с неотключаемыми каналами и неизменном количестве горелок, работающих во всем диапазоне регулирования.

Регулятор разрежения поддерживает разрежение Sт в верху топки воздействием на направляющие аппараты дымососов.

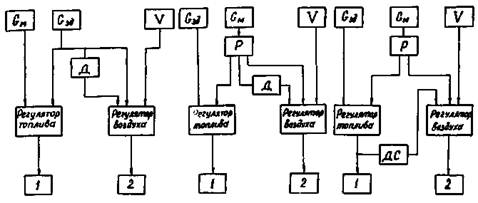

Для обеспечения динамического соответствия между расходами воздуха и топлива необходимо, чтобы сигналы по расходам воздуха и топлива были малоинерционными (запаздывание близко к нулю, постоянная времени не более 2 - 3 с). При использовании более инерционных сигналов на регулятор воздуха следует подавать дополнительный опережающий сигнал по заданному Gзд (рис. 4, а) или фактическому расходу мазута Gм (см. рис. 4, б) либо сигнал динамической связи от регулятора топлива (см. рис. 4, в).

Для поддержания предельно малых избытков воздуха необходимо обеспечить достаточно точную стабилизацию разрежения в переходных режимах. Достигается это подачей на регулятор разрежения дополнительного сигнала динамической связи от регулятора воздуха либо опережающего сигнала по расходу топлива.

Рис. 4. Способы поддержания динамического соответствия между расходами воздуха и топлива:

а - использование опережающего сигнала по заданному значению расхода мазута; б - использование опережающего сигнала по фактическому расходу мазута; в - введение на регулятор воздуха сигнала от динамической связи от регулятора топлива; Д - дифференциатор; 1 - мазутный клапан; 2 - направляющие аппараты дутьевого вентилятора

Остальные обозначения см. рис. 3

5.5. В схемах регулирования расхода воздуха в качестве корректирующего широко применяется сигнал по содержанию кислорода в дымовых газах. Однако этот сигнал лишь косвенно характеризует процесс горения и, кроме того, недостаточно представителен из-за присосов и неравномерности распределения концентрации кислорода по сечению газохода. Недостатком этого сигнала является также существенная инерционность применяемых кислородомеров и сложность их обслуживания. Значительно лучшими динамическими характеристиками обладает разработанный Уралтехэнерго СИВЭ. Перспективным путем повышения представительности корректирующего сигнала является использование сигналов, характеризующих химическую и механическую неполноту сгорания (в частности, сигналов от измерителей химической неполноты сгорания ХН-1М, от измерителя концентрации сажистых частиц ИКСЧ, дымомера и др.).

5.6. При использовании в АСР малоинерционных сигналов, непосредственно характеризующих топочные процессы, система регулирования может быть упрощена.

Разработанная в УралВТИ АСР процесса горения (рис. 5) основана на использовании сигнала по концентрации сажистых частиц mс, который непосредственно характеризует механическую неполноту сгорания топлива. Регулятор воздуха в качестве основного сигнала воспринимает сумму сигналов по mс по сторонам топки. Благоприятные динамические характеристики сигналов по mс (см. п. 5.8) позволили отказаться от использования сигналов по расходам воздуха и топлива, что повысило стабильность и надежность АСР. Для компенсации возмущений, связанных с изменением нагрузки и давления топлива, на регуляторы воздуха и разрежения через динамический преобразователь (ДП) подается сигнал по давлению мазута Рм. В ДП имеются два раздельных канала, представляющих собой реальное дифференцирующее звено для регулятора воздуха и сумму реальных дифференцирующих звеньев первого и второго порядков для регулятора разрежения. В данной АСР синхронизация регулирующих органов осуществляется как при автоматическом, так и при дистанционном управлении. Это позволяет уменьшить расход электроэнергии на тягу и дутье и облегчить управление котлом. Промышленные испытания и эксплуатация АСР на котлах ТГМ-84/А Стерлитамакской ТЭЦ показали, что АСР обеспечивает требуемое качество регулирования при всех видах возмущений. Максимальное отклонение mс составляет не более 0,06 г/м3 (около 0,05 % q4), время регулирования 80 - 100 с. Максимальное отклонение содержания кислорода - не более 0,1 % О2 по кислородомеру МГК-14.

5.7. Если при преимущественно базовом режиме работы котлов с помощью основных регулирующих органов не удается обеспечить поддержание избытков воздуха с точностью, указанной в п. 5.1, следует применять схему регулирования, разработанную Уралтехэнерго (рис. 6). В этой схеме используется дополнительный регулятор избытка воздуха, воздействующий на дополнительный регулирующий мазутный клапан, установленный на байпасе к основному мазутному клапану. Диапазон регулирования с помощью дополнительного мазутного клапана - не более 4 % номинального расхода топлива. Регуляторы топлива, воздуха и разрежения выполняются по схемам, описанным в п. 5.4, и осуществляют изменение нагрузки котла при изменении задания. При постоянной нагрузке котла более точное регулирование избытка воздуха обеспечивается дополнительным регулятором избытка воздуха.

Рис. 5. Автоматическая система регулирования процесса горения с использованием сигнала по концентрации сажистых частиц:

mс - концентрация сажистых частиц в продуктах сгорания (для корпусов А и Б); Рм - давление мазута; Sт - разрежение в топке; ДП - динамический преобразователь; СС - схема синхронизации; НАДВ, НАДС - направляющие аппарата дутьевых вентиляторов и дымососов (корпусов А и Б)

Рис. 6. Автоматическая система регулирования процесса горения с использованием байпасного мазутного клапана:

КУ - ключ управления; ЛУ - логическое устройство; УВД - устройство введения в диапазон; ДП - датчик перемещения; МЗ - моторный задатчик

Остальные обозначения см. рис. 3

Функционирование системы обеспечивается логическим устройством (ЛУ). При постоянной нагрузке ЛУ своими контактами отключает цепи регуляторов топлива и воздуха от своих регулирующих органов и подключает корректирующий параметр К к регулятору избытка воздуха.

При изменении задания ЛУ подключает регуляторы топлива и воздуха к своим регулирующим органам, отключает от регулятора избытка воздуха сигнал К и подключает сигнал по положению байпасного клапана. Регуляторы топлива и воздуха совместно с регулятором разрежения отрабатывают изменение задания по нагрузке, а регулятор избытка воздуха устанавливает байпасный клапан в среднее положение.

По истечении времени, необходимого для окончания переходного процесса, ЛУ отключает регуляторы топлива и воздуха, отключает от регулятора избытка воздуха сигнал по положению байпасного клапана и подключает сигнал К. Регулятор избытка воздуха точно устанавливает избыток воздуха и поддерживает его.

При выходе байпасного мазутного клапана на концевой выключатель предусмотрена возможность введения его в регулирующий диапазон путем перемещения в нужную сторону основного мазутного клапана.

5.8. Принципиальная схема ИКСЧ, разработанного УралВТИ, представлена на рис. 7.

Принцип действия ИКСЧ основан на измерении полного ослабления потока лучистой энергии сажистыми частицами в ближней инфракрасной области спектра, в которой поглощение и рассеяние энергии частицами определяется только их концентрацией и не зависит от их размеров, а также отсутствует поглощение и излучение трехатомных газов.

Продукты сгорания отбираются из середины поворотной камеры котла, параллельно подаются в обе измерительные кюветы и формируют в них два слоя разной толщины. Лучистые потоки от блока источника проходят через эти слои в длинной и короткой кюветах, ослабляются находящимися в них сажистыми частицами и попадают в радиационные пирометры, в которых преобразуются в электрические сигналы. Ослабление лучистых потоков и соответственно изменение электрических сигналов пропорциональны концентрации сажистых частиц, причем степень ослабления больше в длинной кювете, чем в короткой. Полезный электрический сигнал от ИКСЧ образуется в виде разности сигналов от кювет и непосредственно характеризует концентрацию частиц в продуктах сгорания.

Рис. 7. Принципиальная схема ИКСЧ:

1 - измерительные кюветы; 2 - блок источника; 3 - блок приемника (два радиационных пирометра ТЕРА-50); 4 - буферная трубка; 5 - защитный патрубок; 6 - подвод газов; 7 - отвод газов и воздуха; 8 - подвод блокировочного воздуха

Основные технические данные ИКСЧ: пределы измерений концентрации сажистых частиц - 0 - 0,5 г/м3; чувствительность - не менее 10 мВ/(г/м3); динамические характеристики: запаздывание собственно ИКСЧ - не более 0,2 с, сигнала от ИКСЧ - 5 - 7 с, постоянная времени - не более 1 с; выходной сигнал - напряжение постоянного тока; потребляемая мощность - не более 70 В×А.

5.9. Сигнализатор избытка воздуха электрохимический выполнен на принципе использования зависимости ЭДС, возникающей в электрохимической цепи с твердым электролитом и газовыми электродами, от концентрации кислорода в газовых смесях, подаваемых на электроды. При подаче на один из электродов газа с известным парциальным давлением кислорода (эталонного газа) значение ЭДС датчика при заданной температуре однозначно определяется парциальным давлением кислорода в анализируемом газе, подаваемом на другой электрод.

В состав СИВЭ входят собственно датчик, включающий в себя чувствительный элемент и печь сопротивления для стабилизации температуры, а также блок питания печи сопротивления. Управление блоком питания при автоматическом регулировании температуры может осуществляться с помощью серийной аппаратуры регулирования.

Динамические характеристики СИВЭ: при возмущении изменением избытка воздуха запаздывание - 15 с, время разгона - 3 с.

5.10. При эксплуатации котлов, оснащенных описанными выше схемами регулирования общего воздуха, в условиях отсутствия автоматического погорелочного регулирования необходимо следить за правильным распределением воздуха по горелкам и при необходимости дистанционно корректировать его по показаниям эксплуатационных приборов.

6. ОЧИСТКА ПОВЕРХНОСТЕЙ НАГРЕВА

6.1. Сжигание жидких сернистых топлив с предельно малыми избытками воздуха снижает интенсивность загрязнения поверхностей нагрева и улучшает структуру золовых отложений. Однако при этом не исключается необходимость регулярного применения эксплуатационных средств очистки. Более высокая эффективность этих средств достигается при их профилактическом применении - до образования на трубах твердого спекшегося слоя отложений.

6.2. Для поверхностей, расположенных в вертикальном конвективном газоходе, наиболее целесообразно использование дробевой очистки, регулярное применение которой обеспечивает эффективное удаление золовых отложений.

Режим очистки определяется в каждом конкретном случае в зависимости от качества топлива и особенностей эксплуатации котла. Обычно достаточна периодичность включения 1 - 2 раза в сутки при разовом расходе дроби 100 - 150 кг/м2 сечения газохода.

6.3. Указанный в п. 6.2 режим работы дробевой очистки, как правило, эффективен при значении относительного поперечного шага труб поверхностей нагрева, расположенных в температурной зоне газов 900 - 700 °С, не менее 3. При меньшем значении относительного поперечного шага требуется более частое включение дробевой очистки.

6.4. В котлах, оборудованных трубчатыми воздухоподогревателями, температурный режим последних должен исключать интенсивное образование низкотемпературных золовых отложений. В режиме с предельно малыми избытками воздуха это может быть достигнуто при температуре предварительного подогрева воздуха до 80 - 90 °С.

6.5. Необходимость очистки пароперегревателей, фестонов и других котельных пучков, расположенных в поворотном газоходе, определяется на основе опыта эксплуатации. Для очистки таких поверхностей могут быть применены устройства паровой обдувки или газоимпульсной очистки. Периодичность и режимы очистки такими средствами должны определяться в процессе наладки.

6.6. Регенеративные воздухоподогреватели должны очищаться от наружных отложений с помощью регулярной обдувки перегретым паром либо газоимпульсной очисткой (в среднем 1 раз в сутки).

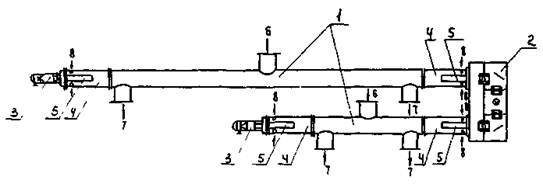

Перед текущим или капитальным ремонтом следует применять водную обмывку. Обдувку РВП следует производить с помощью стационарных многосопловых устройств перегретым паром давлением 1,0 - 1,5 МПа (10 - 15 кгс/см2) и температурой не ниже 350 °С. Указанные параметры контролируются на участке паропровода перед обдувочным устройством. Перед проведением обдувки РВП должно быть выполнено тщательное дренирование подводящих паропроводов от скопившегося конденсата. Контроль окончания дренирования осуществляется по достижению значения температуры среды, отличающегося от значения температуры обдувочного пара не более чем на 20 - 30 °С. Схема подвода пара для обдувки РВП показана на рис. 8.

В качестве обмывочных устройств следует применять многощелевые или многосопловые аппараты. Расход воды через них должен составлять в среднем 5 т/ч на 1 м2 сечения ротора, а ее температура 70 - 80 °С. Для обмывки используется вода с рН не ниже 8. Длительность обмывки, как правило, составляет около 1 ч. Если значение рН смывных вод оказывается ниже исходного, длительность промывки увеличивается до достижения первоначального значения.

Газоимпульсная очистка РВП выполняется в соответствии с «Руководящими указаниями по проектированию, монтажу и наладке устройств газоимпульсной очистки» (СПО Союзтехэнерго, 1980).

6.7. Очистка низкотемпературных воздухоподогревателей со стеклянными или эмалированными трубами осуществляется водными обмывками аналогично изложенному в п. 6.6 с расходом воды 5 - 8 т/ч на 1 м2 сечения газохода.

6.8. Для очистки регенеративных и дополнительных низкотемпературных воздухоподогревателей должны быть предусмотрены система удаления смывных вод и оборудование для их сбора и нейтрализации.

6.9. Непосредственно перед остановом котла следует производить очистку всех конвективных поверхностей и регенеративных воздухоподогревателей.

Низкотемпературные воздухоподогреватели со стеклянными и эмалированными трубами должны очищаться горячей водой сразу после погашения горелок.

6.10. Устройство очистки должны выполняться и эксплуатироваться в соответствии с технической документацией и указаниями организаций - разработчиков и поставщиков: по системам дробеочистки - завода «Котлоочистка», по системам газоимпульсной очистки - УралВТИ и завода «Котлоочистка», по обдувочным аппаратам - ЦКТИ и завода «Ильмарине», по устройствам паровой обдувки РВП - СКБ ВТИ (разработчик), по системам водной обмывки РВП - Южтехэнерго.

7. ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

Одной из главных причин, задерживающих внедрение в эксплуатацию режима с предельно малыми избытками воздуха, является повышенная возможность сажеобразования при отклонении режима от оптимального вследствие самопроизвольного уменьшения общего избытка воздуха и большей возможности образования зон с локальным недостатком кислорода.

В силу этого при переводе котла в режим с предельно малыми избытками воздуха должны в полной мере и с особой тщательностью соблюдаться требования Противоаварийного циркуляра № Т-2/78 «Предупреждение и ликвидация загорания отложений в хвостовых поверхностях нагрева котельных агрегатов» (СПО Союзтехэнерго, 1978) и дополнения к нему (Сборник директивных материалов. Теплотехническая часть. «Энергия», 1980).

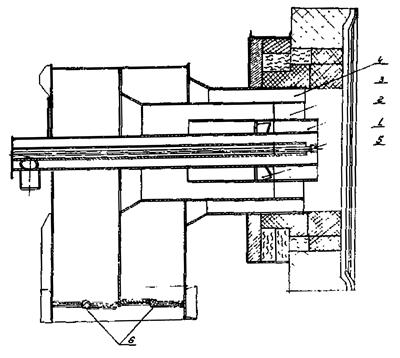

Рис. 8. Схема подвода пара для обдувки РВП:

1 - ось РВП; 2 - газ; 3 - граница набивки; 4 - раздающий коллектор; 5 - подвод пара; 6 - сопло; 7 - температурный датчик

|

РВП 54 |

РВП 68 |

РВП 88 |

РВП 98 |

|

|

Раздающий коллектор: |

|

|

|

|

|

диаметр, мм |

108´8 |

133´10 |

133´10 |

133´10 |

|

длина Lо, мм |

2250 |

2862 |

4254 |

4265 |

|

Секция 1: |

|

|

|

|

|

длина секции l1, мм |

775 |

742 |

1488 |

1505 |

|

диаметр сопла Dс, мм |

6,0 |

8,2 |

6,0 |

6,0 |

|

количество сопл |

8 |

8 |

13 |

16 |

|

Секция 2: |

|

|

|

|

|

длина секции l2, мм |

1010 |

1304 |

1956 |

925 |

|

диаметр сопла Dс, мм |

7,2 |

9,6 |

7,5 |

7,0 |

|

количество сопл |

11 |

14 |

17 |

12 |

|

Секция 3: |

|

|

|

|

|

длина секции l3, мм |

465 |

742 |

798 |

925 |

|

диаметр сопла Dс, мм |

9,8 |

11 |

14,0 |

8,5 |

|

количество сопл |

5 |

8 |

7 |

12 |

|

Секция 4: |

|

|

|

|

|

длина секции l4, мм |

- |

- |

- |

910 |

|

диаметр сопла Dс, мм |

- |

- |

- |

12,0 |

|

количество сопл |

- |

- |

- |

9 |

8. НАЛАДКА И ВЕДЕНИЕ РЕЖИМА С ПРЕДЕЛЬНО МАЛЫМИ ИЗБЫТКАМИ ВОЗДУХА

8.1. По окончании реконструктивных и ремонтных работ, проводимых для перевода котла в режим с предельно малыми избытками воздуха, составляется акт о соответствии выполненных работ проектным решениям и выпускается приказ по электростанции о переводе данного котла в режим с предельно малыми избытками воздуха.

8.2. Первичная наладка котла, переводимого в режим с предельно малыми избытками воздуха, должна производиться службами наладки РЭУ совместно с цехами наладки (режимными группами) электростанции или специализированной наладочной организацией.

8.3. Повторная и последующие наладки топочного режима должны производиться после каждого среднего и капитального ремонта котла в соответствии с «Инструкцией и методическими указаниями по проведению эксплуатационных экспресс-испытаний котельных агрегатов для оценки качества ремонтов» (СЦНТИ ОРГРЭС, 1974).

8.4. Основными объектами наладки при переводе котла в режим с предельно малыми избытками воздуха являются:

- топочная камера;

- горелочные устройства (горелки и форсунки);

- контрольно-измерительные устройства и приборы;

- средства регулирования расхода топлива и воздуха.

8.5. Газоплотность топочной камеры (см. п. 3.1) поддерживается весь период эксплуатации котла. Происходящее во время эксплуатации частичное разуплотнение топочной камеры и газоходов пароперегревателей должно восстанавливаться при первой возможности.

8.6. Лючки - гляделки, выполненные в ограждениях топочной камеры, должны поддерживаться в исправном состоянии (подвод охлаждающего и уплотняющего воздуха в котлах под наддувом, чистота стекла, плотность прилегания крышки и подогнанность затвора).

8.7. Крепления экранных труб в районе расположения горелок должны своевременно восстанавливаться. Экранные трубы не должны выступать из ранжира.

8.8. Вышедшие из строя температурные вставки экранных труб НРЧ котлов СКД должны в обязательном порядке восстанавливаться в период текущих ремонтов.

8.9. Осмотр горелок должен производиться в соответствии с утвержденным главным инженером электростанции графиком и с участием представителей цеха наладки, но не реже чем один раз в 6 мес.

При осмотре горелок должны проверяться их основные геометрические размеры (обусловливающие их аэродинамическое сопротивление), состояние металлических деталей и футеровки амбразуры, а также состояние, исправность действия и плотность закрытия всех отключающих и регулирующих шиберов.

Недопустимо ведение режима с предельно малыми избытками воздуха при наличии обгорания или коробления металлических элементов горелок, выплавления или частичного обрушения кирпичной кладки или футеровки амбразуры горелки.

8.10. Организация режима с предельно малыми избытками воздуха и поддержание этого режима в рабочем диапазоне регулирования нагрузки котла в значительной мере зависит от типа и конструкции применяемых форсунок, правильной их установки и эксплуатации. Должны соблюдаться следующие требования:

8.10.1. На каждом котле должны быть установлены форсунки одного типа, одинаковой конструкции и производительности.

8.10.2. Давление распиливающего пара в паромеханической форсунке «Титан» во всем диапазоне регулирования (100 - 40 % номинальной нагрузки) должно составлять 0,3 - 0,5 МПа.

8.10.3. Ведение режима с предельно малыми избытками воздуха на форсунках механического распыливания при давлении мазута перед ними на нижнем пределе регулирования нагрузки менее 2 МПа (20 кгс/см2) не допускается.

8.10.4. К установке в котлах должны допускаться, как правило, только форсунки, изготовленные на специализированных предприятиях с соблюдением всех установленных технологических требований.

8.10.5. Форсунки, изготовленные специализированными предприятиями, при поступлении на электростанцию должны проверяться на соответствие их проектной технической документации и качество изготовления.

8.10.6. К установке в горелки допускаются только проверенные на качество изготовления и правильность сборки и протарированные на стенде форсунки. Проверка и тарировка форсунок должны производиться в полном соответствии с требованиями Противоаварийного циркуляра № Т-2/78.

8.10.7. Проверка и тарировка форсунок должна производиться под руководством специально подготовленных работников цеха наладки или режимной группы.

8.10.8. Каждый котел должен постоянно иметь подготовленный к установке запасной комплект форсунок. Как правило, замена форсунок котла должна производиться комплектно в соответствии с графиком, согласованным с цехом наладки и утвержденным главным инженером электростанции.

8.10.9. Форсунки должны устанавливаться строго по продольной оси горелок. Заглубленное положение головки форсунки в амбразуре должно быть зафиксировано и определяться из условий:

- свободного развития топливного конуса с сохранением зазора между образующей конуса и выходной кромкой амбразуры горелки не менее 100 мм (угол свободного развития топливного конуса должен находиться в пределах 85 - 100°);

- предупреждения чрезмерного нагрева головки форсунки прямым теплоизлучением из топки.

8.11. Наладка систем контроля и автоматического регулирования производится с учетом конкретных особенностей выбранных схем контроля и регулирования и в соответствии с действующими инструкциями по монтажу и наладке соответствующей аппаратуры. Требования к регулирующим органам изложены в п. 5.2.

8.12. Проверка состояния и правильности показаний приборов контроля топочного режима производится цехом ТАИ по согласованному с цехом наладки и утвержденному главным инженером электростанции графику, составленному с учетом степени освоенности и опыта эксплуатации приборов.

8.13. Во время наладки должны быть выявлены особенности работы котла, определены критические значения коэффициентов избытка воздуха в рабочем диапазоне нагрузок и установлен диапазон нагрузок, в котором обеспечивается режим с предельно малыми избытками воздуха при автоматическом и дистанционном управлении топочным процессом, суммарное значение потери с химической и механической неполнотой сгорания топлива во всем рабочем диапазоне изменения нагрузки не должно превышать 0,3 %.

8.14. По результатам наладки и испытаний котла должна быть составлена режимная карта. Параметры пара и другие показатели режимной карты должны быть определены для всего рабочего диапазона нагрузок с интервалом 0,1Dн.

Соответствие выдерживаемого топочного режима и указаний режимной карты должно проверяться не реже одного раза в месяц.

8.15. В процессе эксплуатации должен вестись тщательный контроль за работой форсунок, горелок, режимом горения и работой котла в целом в строгом соответствии с режимной картой.

8.16. При отклонении топочного режима от оптимального восстановление его производится по указаниям персонала цеха наладки.

8.17. При работе в режиме с предельно малыми избытками воздуха котлов СКД должен в полном объеме и особо тщательно выполняться весь комплекс мероприятий по профилактике высокотемпературной коррозии топочных экранов (контроль температуры стенки и наружного состояния труб НРЧ, соблюдение норм ПТЭ по содержанию железа и меди в питательной воде, контроль образования железоокисных отложений в трубах НРЧ, периодические микропромывки НРЧ и др.).

9. ПОДГОТОВКА ПЕРСОНАЛА

9.1. Переводу котлов в режим работы с предельно малыми избытками воздуха должна предшествовать специальная подготовка эксплуатационного и ремонтного персонала.

Обучение должны проходить начальники смен, старшие машинисты, машинисты котлов, обходчики котлов, прибористы и др.

9.2. Обучение персонала производится специалистами специализированных наладочных организаций или служб (цехов наладки) ПЭО или электростанций по специальным программам, утвержденным главным инженером электростанции.

9.3. Типовая программа обучения должна включать:

- изучение настоящих Руководящих указаний в части, касающейся различных категорий персонала;

- изучение особенностей конструкции и ремонта топочно-горелочных устройств данного котла;

- ознакомление с характеристиками контрольно-измерительных приборов и АСР, данного котла, и порядком их проверки;

- отработку приемов наладки и корректировки режима с предельно малыми избытками воздуха, а также приемов ведения переходных режимов;

- отработку технологии изготовления и тарировки форсунок;

- разработку технологических карт на ремонтные работы по горелкам и уплотнению топки и газоходов;

- отработку методов подготовки, тарировки и ремонта приборов контроля процесса горения.

9.4. Обслуживающий персонал должен проходить периодическую проверку знаний по эксплуатации котлов, переведенных в режим с предельно малыми избытками воздуха, а также знаний ПТЭ, ПТБ и ППБ в соответствии с графиком, утвержденным главным инженером электростанции.

Результаты проверки заносятся в удостоверение о проверке знаний ПТЭ, ПТБ и ППБ (раздел «Свидетельство на право производства специальных работ»).

10. НЕОБХОДИМЫЙ ОБЪЕМ РЕКОНСТРУКЦИИ КОТЛОВ РАЗЛИЧНЫХ МАРОК

10.1. Реконструкция газомазутных или работающих на мазуте котлов, производимая для перевода их в режим с предельно малыми избытками воздуха, имеет целью обеспечение:

- требуемой ПТЭ плотности топочной камеры и конвективных газоходов в течение межремонтного периода;

- эффективного (q3 + q4 £ 0,3 %) и с минимальными концентрациями токсичных выбросов сжигания топлива в пределах топочной камеры и при заданных значениях коэффициента избытка воздуха и диапазона нагрузок;

- снижения локальных тепловых потоков к экранам НРЧ котлов СКД;

- требуемого значения температуры свежего пара и пара промперегрева при сохранении предельно малого избытка воздуха в заданном диапазоне нагрузок;

- очистки поверхностей нагрева, расположенных в конвективной шахте и в РВП, от золовых и сажистых отложений;

- эффективного тушения сажистых отложений в случаях их тления или загорания.

10.2. Требуемая ПТЭ плотность топочной камеры и газоходов действующего парка котлов обеспечивается только на котлах с цельносварными панелями под наддувом и качественно смонтированных котлах ТГМП-314.

10.3. Для обеспечения требуемой плотности на котлах с уравновешенной тягой и негазоплотными топками с металлической обшивкой требуется выполнение ряда дополнительных мероприятий: уплотнения мест прохода труб через обшивку, повсеместную плотную сварку обшивки, доуплотнения, в том числе и напылением, мест сочленения узлов обшивки в труднодоступных местах.

10.4. На котлах со щитовой или с натрубной обмуровкой экранов без металлической обшивки требуется установка металлической обшивки топки или внедрение специальных проектов уплотнения, например таких, как оклейка стеклопластиковым покрытием прямых участков обмуровки экранов, напыление в труднодоступных местах и в районе потолка, установка сальниковых или компенсаторных уплотнений в местах прохода труб через обмуровку и теплые ящики.

10.5. Для действующих газомазутных котлов ТГМП-314 кроме доуплотнения топок необходима также реконструкция горелочных устройств для оптимизации системы ввода в топку рециркулирующих дымовых газов и увеличения маневренности и надежности котла.

Эффективна, например, реконструкция по проекту ХФ ЦКБ Главэнергоремонта заводских вихревых горелок на трехпоточную схему с дистанционно отключаемым периферийным воздушным каналом и устройством ввода в него рециркулирующих газов через горловину горелки.

10.6. Подовая компоновка горелок облегчает условия работы экранов НРЧ котлов СКД и значительно уменьшает объем работ по обеспечению температуры свежего пара и пара промперегрева в барабанных пылеугольных котлах, переведенных на сжигание мазута.

На рис. 9 представлена разработанная для указанных котлов подовая компоновка восьми горелочных устройств, а на рис. 10 показана конструкция подовой горелки, разработанная ХФ ЦКБ Главэнергоремонта с участием ВТИ, ТКЗ и ХПИ, которая при относительно низком номинальном давлении воздуха 16 - 20 МПа (160 - 200 кгс/см2) и применении паромеханических форсунок обеспечивает работу котла с a²КПП = 1,01 ¸ 1,03 в диапазоне нагрузок 100 - 40 %.

10.7. Для действующих котлов ТГМП-114 необходимо выполнение реконструктивных мероприятий, аналогичных рекомендованным для ТГМП-314 (п. 10.5), в том числе и с установкой встречно-ударных горелок ВТИ (рис. 11).

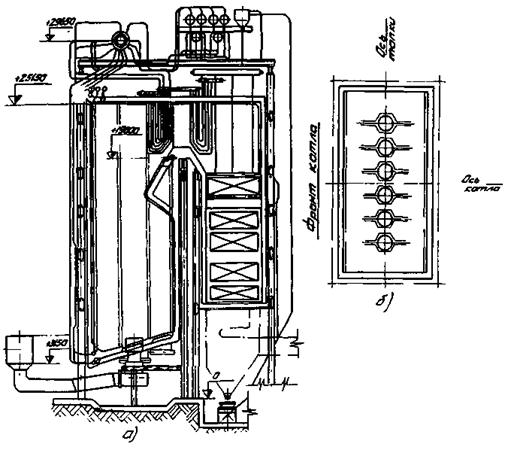

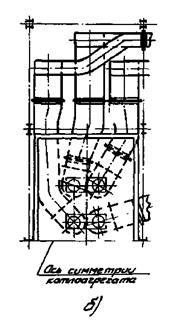

Рис. 9. Котел ТГМП-314 с двухрядной подовой компоновкой 8 газомазутных горелок:

а - продольный разрез; б - вид сверху на под

Для поддержания номинальной температуры пара промперегрева при разгрузках требуется реконструкция вентиляторов рециркуляции дымовых газов и оптимизация тракта в районе подвода рециркулирующих газов к горелкам.

10.8. Для действующих котлов ТГМ-94 с заводским трехъярусным расположением горелок в количестве 18 - 21 необходимо уменьшение количества их до 9 - 6. Разработанный ХФ ЦКБ Главэнергоремонта проект их реконструкции предусматривает установку 9 вихревых горелок при сохранении их трехъярусной фронтовой компоновки (рис. 12), но с разворотом горелок вверх на 15° по условиям температуры свежего пара. На рис. 13 показана рекомендуемая для такой реконструкции (а также как типовая для газомазутных котлов) трехканальная газомазутная горелка конструкции ХФ ЦКБ - ВТИ - ТКЗ с широким диапазоном регулирования, на тепловую производительность от 35 до 70 Гкал/ч.

Рис. 10. Многоканальная газомазутная подовая горелка тепловой производительностью 35 - 90 Гкал/ч:

1 - аксиальный завихритель приосевого воздушного потока с неподвижными лопатками; 2 - тангенциальный лопаточный завихритель центрального воздушного потока с неподвижными лопатками; 3 - реверсивный аксиальный завихритель периферийного потока; 4 - форсунка; 5 - устройство подачи центрального газа; 6 - устройство подачи периферийного газа

Рис. 11. Мазутная горелка ВТИ встречно-ударного типа:

1 - мазутная форсунка; 2 - центральный канал; 3 - средний канал; 4 - периферийный отключаемый канал; 5 - аксиальный завихривающий аппарат; 6 - шиберы на подводе воздуха

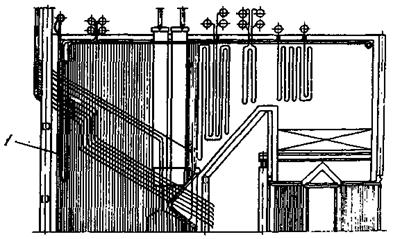

Рис. 12. Котел ТГМ-94 с трехъярусной фронтовой компоновкой 9 вихревых многоканальных газомазутных горелок:

а - продольный разрез; б - вид на фронт

Рис. 13. Вихревая трехканальная газомазутная горелка тепловой производительностью 35 - 70 Гкал/ч:

а - продольный разрез; б - принципиальная схема; 1 - аксиальный завихритель приосевого воздушного потока с неподвижными лопатками; 2 - улиточно-тангенциальный завихритель центрального воздушного потока с подвижными лопатками; 3 - улиточно-тангенциальный завихритель периферийного воздушного потока с подвижными лопатками; 4 - форсунка; 5 - устройство подачи центрального газа; 6 - устройство подачи периферийного газа

При номинальном давлении воздуха 1600 - 1800 Па (160 - 180 кгс/м2) в паромеханических форсунках диапазон качественного регулирования нагрузки составляет 100 - 60 %.

10.9. Для котлов ТГМ-94, ранее переоборудованных с установкой 6 двухпоточных мощных горелок (при двухъярусном фронтовом расположении), целесообразна реконструкция этих горелок на трехпоточную схему с рационализацией ввода в горелку периферийного подвода газа согласно рис. 13.

10.10. Для всех котлов ТГМ-94 наряду с рекомендованной выше реконструкцией топочно-горелочных устройств и дополнительным уплотнением топки, необходимо внедрение мероприятий по поддержанию при разгрузках уровня температуры пара промперегрева.

Проектом ХФ ЦКБ Главэнергоремонта предусматривается выполнение двух этапов реконструкции. Первый этап, имеющий целью достаточно экономично поддерживать температуру пара промперегрева на уровне 530 - 535 °С при разгрузках блока включает: увеличение сечения газоходов и выполнение новой конструкции узла ввода рециркулирующих газов в топку; разворот вентиляторов рециркуляции газов, наращивание лопаток их рабочих колес и замену двигателей более мощными. Второй этап, проводимый при замене отработавших ресурс конвективных поверхностей нагрева промежуточного пароперегревателя, предусматривает выполнение их из плавниковых труб, что позволит при разгрузках блока поддерживать температуру пара промперегрева на номинальном уровне.

10.11. Для действующих котлов ТМ-84 и ТГМ-84 с заводским трехъярусным расположением 18 горелок проектом ХФ ЦКБ Главэнергоремонта предусматривается реконструкция топочно-горелочного устройства, аналогичная рекомендованной для котлов ТГМ-94, но с трехъярусной установкой 6 горелок этого же типа (рис. 14). Проектом Уралтехэнерго предусматривается установка 4 подовых горелок, что позволяет отказаться от увеличения поверхности пароперегревателя (рис. 15, 16).

10.12. Для котлов ТГМ-84А, ТГМ-84Б с 4 - 6 мощными горелками также целесообразна реконструкция горелок на трехпоточную схему и рационализация узла ввода в горелку периферийного подвода газа.

10.13. Для всех котлов ТМ-84, ТГМ-84, ТГМ-84А, ТГМ-84Б наряду с указанной выше реконструкцией топочно-горелочных устройств по проекту ХФ ЦКБ и дополнительным уплотнением топки необходимо внедрение мероприятий по поддержанию при разгрузках номинального уровня температуры перегрева пара. Для этого проектом реконструкции ХФ ЦКБ Главэнергоремонта для котлов с одним рядом ширм (Нл = 334 м2) предусматривается увеличение производительности конденсационной установки и впрыскивающих пароохладителей, а также либо установка второго ряда ширм (Нл = 300 м2), либо оборудование котла четырьмя дополнительными настенными радиационными панелями суммарной поверхностью нагрева около 500 м2 (трубы диаметром 42´7 мм из стали 12Х1МФ).

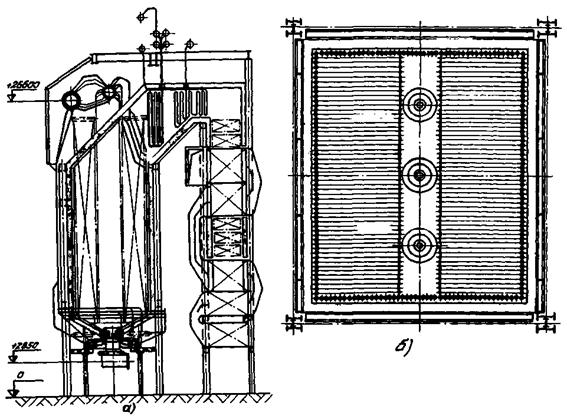

Рис. 14. Котел ТГМ-84 с трехъярусной фронтовой компоновкой 6 вихревых многоканальных газомазутных горелок:

а - продольный разрез; б - вид на фронт

Рис. 15. Котел с подовой компоновкой газомазутных горелок конструкции Уралтехэнерго:

1 - короб газовой рециркуляции; 2 - короб подвода воздуха к горелкам; 3 - газомазутная горелка

Рис. 16. Рекомендуемая компоновка газомазутных подовых горелок:

а - котлы БКЗ-160-100ГМ, БКЗ-160-100-2С, БКЗ-210-140, ТП-170, ТП-230, ТП-47, ТГМ-151, ПК-10, ПК-14; б - котлы БКЗ-320-140ГМ; ТГМ-84, ТГМ-85, ТП-80, ТП-81, ТП-87, ТГМП-114 (на один корпус); в - котлы ТГМ-84, ТГМ-96; г - котел ТГМ-104; д - котлы ТГМП-314, ТГМП-114 (на один корпус)

Панели включаются по пару параллельно одна другой за существующими ширмами и устанавливаются перед ширмами в верхней части топки на боковых экранах и двусветном экране (см. рис. 14).

Рекомендованные варианты реконструкции позволяют сохранить номинальную температуру перегрева пара при разгрузках до 70 - 75 % номинальной.

Для обеспечения более глубокой разгрузки котлов до 50 - 60 % номинальной нагрузки с сохранением номинальной температуры перегрева пара необходима реконструкция пароперегревателя с оборудованием его вторым рядом ширм при однорядном их расположении и четырьмя дополнительными настенными радиационными панелями (трубы диаметром 42´7 мм из стали 12Х18Н12Т).

10.14. Для котлов ТГМ-96 с 18 горелками с расположением РВП перед фронтом необходима наряду с уплотнением топки реконструкция топочно-горелочных устройств с сокращением количества горелок до 6 - 8 (предпочтительно с сохранением их трехъярусной фронтовой компоновки).

В этом варианте номинальная температура перегрева пара по расчету обеспечивается при разгрузках до 60 - 70 %. Более глубокая разгрузка требует реконструкции пароперегревателя с установкой дополнительных настенных радиационных панелей по типу ТГМ-84 (см. п. 10.13).

Для котлов ТГМ-96 с 18 горелками и с расположением РВП за котлом целесообразна модернизация с установкой подовых горелок (рис. 17), конструкция которых приведена на рис. 10. При применении подовых горелок глубина разгрузки увеличивается до 50 - 60 %.

10.15. Для большого парка котлов высокого давления (ТГМ-151, БКЗ-210-140Ф, ТП-230, ТП-47, ТП-170, ПК-10 и др.) возможна реконструкция с установкой на боковых стенах 4 - 6 вихревых горелок конструкции ХФ ЦКБ Главэнергоремонта - ВТИ - ТКЗ, горелок конструкции инж. Ф.А. Липинского, встречно-ударных горелок конструкции ВТИ - ТКЗ, горелок конструкции ЦКТИ - ТКЗ и других с номинальным давлением воздуха перед ними 2000 - 4000 МПа (200 - 400 кгс/м2). При этом наряду с тщательным доуплотнением их топок для сохранения номинального перегрева пара требуется оборудование котлов высокопроизводительными установками рециркуляции дымовых газов, а также реконструкция пароперегревателей. Наиболее эффективной реконструкцией пароперегревателя является наращивание его потолочной части путем установки дополнительной фронтовой радиационной поверхности (рис. 18) и увеличение производительности (в случае необходимости) конденсаторов и впрыскивающих устройств.

Более предпочтительным и малозатратным является для указанного парка котлов (особенно котлов ТП-87, а также ТП-80 с радиационными настенными пароперегревателями) оборудование их 2 - 6 подовыми горелками по проектам Уралтехэнерго и ХФ ЦКБ Главэнергоремонта.

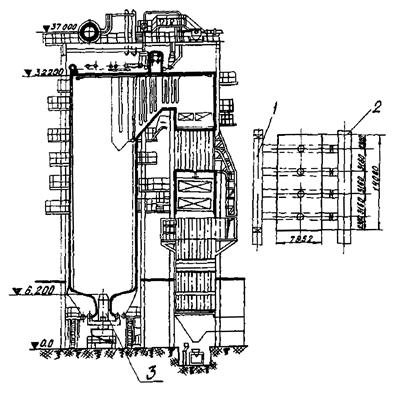

На рис. 19 показан котел ТП-170, оборудованный по проекту ХФ ЦКБ Главэнергоремонта тремя подовыми горелками, универсальными по организации аэродинамики благодаря применению регулируемых реверсивных завихрителей центрального и периферийного воздушного потока (рис. 20).

В этих случаях существенно увеличивается маневренность и надежность котлов, уменьшается объем работ по реконструкции пароперегревателей, а в отдельных случаях отпадает необходимость оборудования их установками рециркуляции дымовых газов.

Варианты конструкций горелок, применяемых Уралтехэнерго для реконструкции котлов различных марок, показаны на рис. 21 (горелка конструкции инж. Ф.А. Липинского) и рис. 22 (горелка конструкции Уралтехэнерго).

Рис. 17. Котел ТГМ-96 с однорядной подовой компоновкой 6 газомазутных горелок:

а - продольный разрез; б - вид сверху на под

Рис. 18. Пароперегреватель котла БКЗ-210-140Ф с дополнительной настенной радиационной фронтовой поверхностью 1

Рис. 19. Котел ТП-170 с однорядной подовой компоновкой 3 газомазутных горелок:

а - продольный разрез; б - вид сверху на под

Рис. 20. Многоканальная газомазутная подовая горелка тепловой производительностью 35 - 55 Гкал/ч:

1 - аксиальный завихритель приосевого воздушного потока с неподвижными лопатками; 2 - реверсивный тангенциальный лопаточный завихритель центрального воздушного потока; 3 - реверсивный аксиальный завихритель периферийного воздушного потока и рециркулирующих газов; 4 - канал для подачи рециркулирующих газов в периферийный воздушный поток; 5 - форсунка; 6 - газораспределительное устройство

Рис. 21. Газомазутная горелка конструкции инж. Ф.А. Липинского:

1 - мазутная форсунка; 2 - тангенциальный аппарат крутки воздуха; 3 - шибер на входе в горелку; 4 - запальное устройство; 5 - подвод газа

Рис. 22. Газомазутная горелка конструкции Уралтехэнерго:

1 - газовый коллектор; 2 - аксиальный аппарат с поворотными лопатками; 3 - центральный канал; 4 - средний канал; 5 - периферийный отключаемый канал; 6 - канал циркуляции дымовых газов; 7 - аксиальный аппарат центрального канала; 8 - газораздающие трубы; 9 - газомазутная форсунка; 10 - шиберы на подводе воздуха; 11 - запальное устройство

СОДЕРЖАНИЕ