МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

УКАЗАНИЯ ПО РАСЧЕТУ

И ПРОЕКТИРОВАНИЮ

ЗОЛОУЛОВИТЕЛЯ

С ТРУБОЙ ВЕНТУРИ ТИПА МВ

ПРИ МОДЕРНИЗАЦИИ

ГАЗООЧИСТНОГО ОБОРУДОВАНИЯ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

РД 34.27.101

СОЮЗТЕХЭНЕРГО

МОСКВА 1980

Составлено Уралтехэнерго и Всесоюзным теплотехническим институтом им. Ф.Э. Дзержинского

Составители кандидаты техн. наук А.И. АКБРУТ, Л.И. КРОПП, инженеры И.Я. ВИННИК, П.Ф. УДАЧИН, А.Ф. БОБЫЛЕВ и Е.С. ОКСЕНКРУГ

Настоящие Указания распространяются на расчет и проектирование мокрых золоуловителей с трубами Вентури типа МВ (ранее золоуловителей МВ УО ОРГРЭС) и предназначены для организаций, осуществляющих модернизацию газоочистного оборудования тепловых электростанций.

СОДЕРЖАНИЕ

УТВЕРЖДАЮ:

Заместитель начальника

Главтехуправления

Д.Я. ШАМАРАКОВ

10 октября 1978 г.

ВВЕДЕНИЕ

Развитие теплоэнергетики, а также непрерывное ужесточение санитарных требований к чистоте атмосферного воздуха приводит к обострению проблемы защиты воздушного бассейна от выбросов летучей золы. Доля тепловых электростанций в суммарном выбросе твердых аэрозолей промышленными предприятиями весьма значительна. Это обуславливает, в частности, резкое повышение требований на электростанциях, сжигающих твердое топливо, к очистке дымовых газов от золы, осуществляемой в СССР и за рубежом в основном с помощью двух типов золоуловителей - электрофильтров и мокрых аппаратов.

При выборе типа золоулавливающих установок для данной электростанции учитывают совокупность ряда факторов, таких, например, как сорт топлива, мощность котельного агрегата, уровень капитальных и эксплуатационных затрат на газоочистку, а в некоторых случаях также и экономическую целесообразность использования уловленной золы в народнохозяйственных целях. С учетом всех этих факторов область применения мокрых золоуловителей на тепловых электростанциях достаточно обширна.

Большинство отечественных котельных агрегатов единичной мощностью до 200 МВт включительно оборудовано такими аппаратами. Степень очистки дымовых газов в них должна удовлетворять как действующим нормативным требованиям с учетом санитарного законодательства, так и условиям надежной работы дымососов с точки зрения предотвращения их золового износа. При этом в зависимости от сорта топлива требуемая степень очистки может быть различной и в ряде случаев может достигать весьма высоких значений. Так, например, при очистке продуктов сгорания некоторых многозольных топлив эффективность улавливания должна быть не ниже 97 %. Другим важным требованием к таким аппаратам является обеспечение длительной эксплуатационной надежности при минимальных ремонтно-эксплуатационных затратах.

Среди мокрых золоулавливающих аппаратов перечисленным требованиям в наибольшей мере удовлетворяют золоуловители с трубой Вентури типа МВ*.

* Далее золоуловитель типа МВ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Указания распространяются на золоуловитель типа МВ, предназначенный для улавливания золы из дымовых газов котлов тепловых электростанций, сжигающих твердое топливо с содержанием окиси кальция в золе не более 15 %.

1.2. Принятые типоразмеры позволяют применять золоуловитель типа МВ для очистки газов в пределах их расхода 45 - 280 тыс. м3/ч.

В зависимости от объема дымовых газов, отходящих от котла, золоулавливающая установка может состоять из двух и более золоуловителей, параллельно включенных по ходу дымовых газов.

1.3. Золоуловитель характеризуется простотой конструкции, компактностью, надежностью в работе и стабильной эксплуатационной эффективностью очистки в пределах 96,0 - 97,5 %. Существенным достоинством его является возможность использования для улавливания золы весьма различной по дисперсному и физико-химическому составу.

2. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ

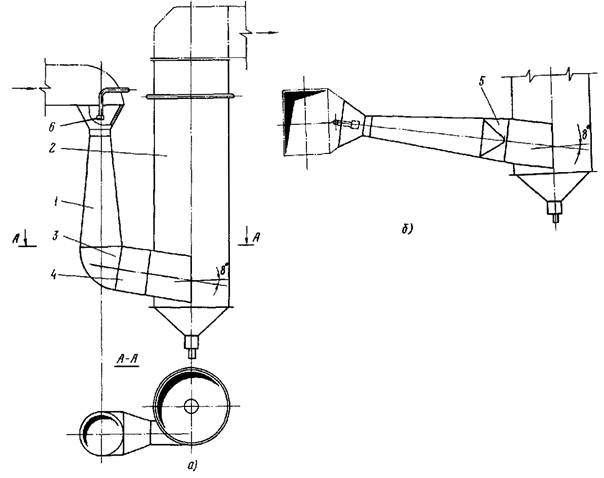

2.1. Золоуловитель типа МВ (рис. 1) состоит из двух основных элементов: трубы Вентури 1 и каплеуловителя 2, последовательно включенных по газу.

Соединение основных элементов золоуловителя осуществляется поворотным коленом 3 с переходом 4 при вертикальной компоновке труб Вентури и переходом 5 при горизонтальной компоновке.

Орошение труб Вентури осуществляется центробежной механической форсункой 6.

Рис. 1. Золоуловитель типа МВ

а и б - соответственно вертикальная и горизонтальная компоновки трубы Вентури

2.2. Труба Вентури (рис. 2) служит для коагуляции (укрупнения) золовых частиц путем их осаждения на каплях орошающей воды и состоит из трех частей: конфузора 1, горловины 2 и диффузора 3. Жесткость их соединения обеспечивается косынками 4.

Труба Вентури круглого сечения с углом сужения конфузора α, равным 40 и 60°, и углом раскрытия диффузора β равным 8 и 9°.

Рис. 2. Труба Вентури

Основной конструктивный параметр трубы Вентури - диаметр горловины d2, диапазон применения которого следующий (мм): 450; 500; 550; 600; 650; 700; 750; 800; 850; 900; 1000; 1100; 1200; 1300.

Конструктивные параметры трубы Вентури в зависимости от расхода дымовых газов через золоуловитель V'г и скорости газов в горловине трубы Вентури для всего диапазона применения d2, α и β представлены в табл. 1.

Основным технологическим параметром трубы Вентури является скорость дымовых газов в горловине; она принимается равной 50 - 75 м/с и уточняется расчетом в зависимости от допустимого аэродинамического сопротивления установки и требуемой степени очистки газов. Скорость газов на входе в трубу и выходе из нее равна 20 м/с. Расход орошающей воды при избыточном давлении 294 - 392 кПа (3,0 - 4,0 кгс/см2) принимается равным 0,14 - 0,16 кг на 1 м3 газа при нормальных условиях.

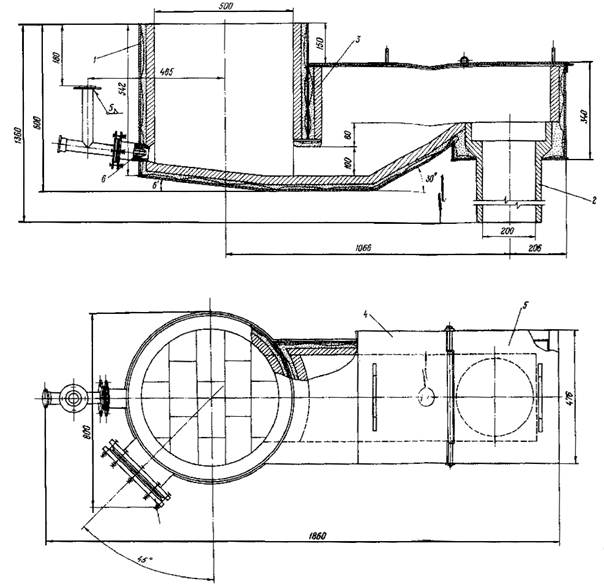

2.3. Каплеуловитель (рис. 3, см. вклейку) служит для сепарации загрязненных капель из потока газа и частичного улавливания золы, не осевшей на каплях в трубе Вентури. В качестве каплеуловителя используется прямоточный циклон с тангенциальным или улиточным подводом газов и пленочным орошением внутренней поверхности цилиндра. Каплеуловитель состоит из корпуса 1, в нижней части которого расположен гидрозатвор 2.

Рис. 3. Каплеуловитель

Ввод газов в каплеуловитель осуществляется через входной патрубок 3. Для смыва осаждающихся на внутренней поверхности капель и золовых частиц каплеуловитель оборудован системой орошения 4. Гидрозатвор (рис. 4, см. вклейку) служит для непрерывного удаления из каплеуловителя взвеси уловленной золы в орошающей воде (пульпы) и обеспечения при этом воздушной плотности золоуловителя.

Для предупреждения брызгоуноса каплеуловитель оборудован лотком шириной 200 мм, расположенным над входным патрубком, и козырьком шириной 200 - 250 мм, установленным над соплами орошения.

В верхней части каплеуловителя расположены гляделки для контроля за работой сопл орошения.

Каплеуловитель выполнен с отношением высоты h к внутреннему диаметру D 3:1, входной патрубок каплеуловителя - с отношением высоты а к ширине b 2:1 и расположен под углом 8° к горизонту. Основной конструктивный параметр каплеуловителя - внутренний диаметр цилиндрической части (в свету), диапазон применения которого следующий (мм): 2000; 2300; 2500; 3000; 3200; 3500; 3700; 4000; 4500; 5000.

Рис. 4. Гидрозатвор:

1 - корпус; 2 - сливной патрубок; 3 - перегородка; 4, 5 - крышки; 6 - смывное сопло; 7 - лючок

Конструктивные параметры каплеуловителя (см. рис. 3) в зависимости от расхода дымовых газов через каплеуловитель V'г представлены в табл. 2.

Режим каплеуловителя характеризуется:

- скоростью дымовых газов в сечении входного патрубка 20 - 22 м/с;

- условной скоростью дымовых газов в сечении цилиндрической части каплеуловителя 3,5 - 4,0 м/с;

- удельным расходом орошающей воды при избыточном давлении 9,8 - 14,7 кПа (0,10 - 0,15 кгс/см2) равным 0,05 - 0,07 кг на 1 м3 газа при нормальных условиях.

2.4. Поворотное колено с переходом, примененное при вертикальном расположении труб Вентури, служит для изменения направления газа с вертикального на соосное с входным патрубком каплеуловителя и частичной сепарации скоагулированной золовой пыли и капель из газового потока.

Конструктивные параметры трубы Вентури

|

Расход дымовых, газов V'г, тыс. м3/ч |

l1, мм |

d1, мм |

d2, мм |

l3, мм |

d3, мм |

L, мм |

||||||

|

α = 40° |

α = 60° |

|||||||||||

|

α = 40° |

α = 60° |

β = 8° |

β = 9° |

β = 8° |

β = 9° |

β = 8° |

β = 9° |

|||||

|

Скорость газов в горловине ωг = 50 м/с |

||||||||||||

|

51 |

480 |

305 |

950 |

600 |

2215 |

1970 |

910 |

2873 |

2630 |

2100 |

2455 |

|

|

60 |

520 |

330 |

1030 |

650 |

2360 |

2095 |

980 |

3075 |

2810 |

2885 |

2620 |

|

|

80 |

605 |

380 |

1190 |

750 |

2715 |

2415 |

1130 |

3545 |

3245 |

3320 |

3020 |

|

|

90 |

645 |

405 |

1270 |

800 |

2930 |

2605 |

1210 |

3815 |

3490 |

3575 |

3250 |

|

|

102 |

675 |

425 |

1340 |

850 |

3075 |

2735 |

1280 |

4005 |

3665 |

3755 |

3385 |

|

|

128 |

755 |

475 |

1500 |

950 |

3430 |

3050 |

1430 |

4470 |

4090 |

4390 |

3800 |

|

|

141 |

795 |

500 |

1580 |

1000 |

3645 |

3240 |

1510 |

4740 |

4335 |

4475 |

4040 |

|

|

173 |

880 |

555 |

1740 |

1100 |

4005 |

3560 |

1660 |

5215 |

4770 |

4889 |

4445 |

|

|

203 |

960 |

605 |

1900 |

1200 |

4360 |

3875 |

1810 |

5680 |

5195 |

5326 |

4840 |

|

|

240 |

1045 |

660 |

2060 |

1300 |

4720 |

4195 |

1960 |

6155 |

5630 |

5770 |

5245 |

|

|

Скорость газов в горловине ωг = 60 м/с |

||||||||||||

|

51 |

550 |

345 |

950 |

550 |

2576 |

2290 |

910 |

3290 |

3005 |

3085 |

2800 |

|

|

61 |

605 |

380 |

1040 |

600 |

2790 |

2480 |

990 |

3575 |

3265 |

3350 |

3040 |

|

|

72 |

660 |

430 |

1130 |

650 |

2790 |

2480 |

1040 |

3645 |

3330 |

3400 |

3090 |

|

|

96 |

755 |

475 |

1300 |

750 |

3505 |

3115 |

1240 |

4485 |

4095 |

4205 |

3815 |

|

|

108 |

810 |

510 |

1390 |

800 |

3720 |

5305 |

1320 |

4770 |

4355 |

4470 |

4055 |

|

|

123 |

850 |

535 |

1470 |

850 |

4005 |

3560 |

1410 |

5110 |

4665 |

4795 |

4350 |

|

|

137 |

905 |

570 |

1560 |

900 |

4220 |

3750 |

1490 |

5395 |

4925 |

5060 |

4590 |

|

|

153 |

960 |

605 |

1650 |

950 |

4435 |

3940 |

1570 |

5680 |

5185 |

5325 |

4830 |

|

|

205 |

1150 |

700 |

1910 |

1100 |

5150 |

4575 |

1820 |

6595 |

6020 |

6184 |

5225 |

|

|

244 |

1210 |

760 |

2080 |

1200 |

5850 |

5020 |

1990 |

7220 |

6599 |

6774 |

6144 |

|

|

Скорость газов в горловине ωг = 70 м/с |

||||||||||||

|

50 |

605 |

380 |

940 |

500 |

2790 |

2480 |

890 |

3545 |

3235 |

3320 |

3010 |

|

|

60 |

660 |

415 |

1030 |

550 |

3075 |

2735 |

980 |

3900 |

3560 |

3655 |

3315 |

|

|

84 |

785 |

495 |

1220 |

650 |

3645 |

3240 |

1160 |

4625 |

4220 |

4335 |

3930 |

|

|

97 |

840 |

530 |

1310 |

700 |

3930 |

3495 |

1250 |

4980 |

4545 |

4670 |

4235 |

|

|

111 |

895 |

565 |

1400 |

750 |

4220 |

3750 |

1340 |

5340 |

4870 |

5010 |

4540 |

|

|

127 |

960 |

605 |

1500 |

800 |

4505 |

4605 |

1430 |

5705 |

5205 |

5350 |

4850 |

|

|

143 |

1015 |

640 |

1590 |

850 |

4790 |

4260 |

1520 |

6060 |

5530 |

5685 |

5155 |

|

|

160 |

1070 |

675 |

1680 |

900 |

5075 |

4520 |

1610 |

6415 |

5850 |

6020 |

5455 |

|

|

198 |

1195 |

755 |

1870 |

1000 |

5650 |

5020 |

1790 |

7145 |

6615 |

6705 |

6075 |

|

|

242 |

1320 |

830 |

2060 |

1100 |

6220 |

5530 |

1970 |

7870 |

7180 |

7380 |

6690 |

|

|

Скорость газов в горловине ωг = 80 м/с |

||||||||||||

|

46 |

615 |

405 |

900 |

450 |

2810 |

2480 |

840 |

3545 |

3230 |

3315 |

3005 |

|

|

57 |

685 |

435 |

1000 |

500 |

3290 |

2925 |

960 |

4125 |

3760 |

3875 |

3510 |

|

|

68 |

755 |

475 |

1100 |

550 |

3575 |

3180 |

1050 |

4495 |

4100 |

4215 |

3820 |

|

|

82 |

825 |

520 |

1200 |

600 |

3935 |

3495 |

1150 |

4940 |

4500 |

4635 |

4195 |

|

|

96 |

895 |

565 |

1300 |

650 |

4220 |

3750 |

1240 |

5310 |

4840 |

4980 |

4510 |

|

|

111 |

960 |

605 |

1400 |

700 |

4575 |

4070 |

1340 |

5745 |

5240 |

5390 |

4885 |

|

|

127 |

1030 |

650 |

1500 |

750 |

4935 |

4385 |

1440 |

6190 |

5640 |

5810 |

5260 |

|

|

145 |

1100 |

695 |

1600 |

800 |

5220 |

4640 |

1530 |

6560 |

5980 |

6155 |

5575 |

|

|

163 |

1170 |

735 |

1700 |

850 |

5575 |

4950 |

1630 |

7000 |

6375 |

6565 |

5940 |

|

|

204 |

1305 |

825 |

1900 |

950 |

6220 |

5530 |

1820 |

7805 |

7115 |

7330 |

6640 |

|

|

277 |

1525 |

975 |

2210 |

1100 |

6940 |

6165 |

2070 |

8795 |

8020 |

8230 |

7455 |

|

Таблица 2

Конструктивные параметры каплеуловителей

|

V'г тыс. м3/ч |

D мм |

а мм |

b мм |

h мм |

h1 мм |

h2 мм |

h3 мм |

h4 мм |

H мм |

l мм |

l1 мм |

l2 мм |

l3 мм |

d мм |

Число сопл орошения n, шт. |

|

35 - 50 |

2000 |

1170 |

585 |

6000 |

1000 |

850 |

732 |

900 |

8022 |

1350 |

1337 |

707 |

600 |

500 |

16 |

|

45 - 70 |

2500 |

1240 |

620 |

6900 |

1150 |

900 |

882 |

900 |

9122 |

1500 |

1485 |

840 |

600 |

500 |

16 |

|

50 - 80 |

2500 |

1340 |

670 |

7500 |

1250 |

950 |

882 |

1000 |

9932 |

1600 |

1584 |

915 |

1000 |

500 |

18 |

|

70 - 100 |

2800 |

1500 |

750 |

8400 |

1400 |

1050 |

1032 |

1000 |

11082 |

1750 |

1733 |

1025 |

1000 |

500 |

20 |

|

75 - 115 |

3000 |

1610 |

805 |

9000 |

1500 |

1100 |

1132 |

1000 |

11832 |

1850 |

1832 |

1097 |

1000 |

500 |

20 |

|

85 - 130 |

3200 |

1720 |

860 |

9600 |

1600 |

1150 |

1232 |

1000 |

12582 |

2000 |

1981 |

1170 |

1000 |

500 |

24 |

|

100 - 155 |

3500 |

1880 |

940 |

10500 |

1750 |

1200 |

1382 |

1000 |

13682 |

2150 |

2129 |

1280 |

1400 |

500 |

24 |

|

115 - 175 |

3700 |

1980 |

990 |

11100 |

1850 |

1250 |

1462 |

1000 |

14432 |

2250 |

2226 |

1355 |

1400 |

500 |

24 |

|

135 - 200 |

4000 |

2150 |

1075 |

12000 |

2000 |

1350 |

1632 |

1000 |

15582 |

2400 |

2377 |

1462 |

1400 |

500 |

30 |

|

170 - 225 |

4500 |

2440 |

1220 |

13500 |

2250 |

1500 |

1882 |

1000 |

17482 |

2700 |

2674 |

1640 |

1400 |

530 |

30 |

|

210 - 320 |

5000 |

2680 |

1340 |

15000 |

2500 |

1600 |

2132 |

1000 |

19332 |

2950 |

2921 |

1830 |

1400 |

500 |

36 |

Переход, примененный при горизонтальном расположении труб Вентури, служит для обеспечения плавного ввода газа в прямоугольный входной патрубок из круглой трубы Вентури.

2.5. Защита внутренних поверхностей трубы Вентури, каплеуловителя и связующих их конструктивных элементов от абразивного износа и коррозии обеспечивается специальным противокоррозионным покрытием, выполненным с применением кислотоупорной плитки (керамической или каменного литья) толщиной не менее 35 мм, уложенной на силикатную замазку или замазку арзамит.

Защита внутренней поверхности сборного короба, каплеуловителя осуществляется эпоксидной шпатлевкой ЭП-0010, газоходов очищенного газа - кислотостойкими лакокрасочными покрытиями.

2.6. Наружная поверхность подводящих и отводящих газоходов для предупреждения ожогов обслуживающего персонала, а также с целью снижения теплопотерь и предупреждения конденсации влаги из дымовых газов на внутренней поверхности изолируется матами толщиной 60 мм из минеральной ваты соответственно в два и один слой.

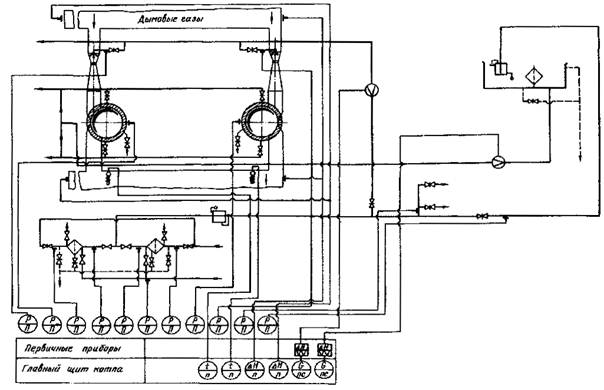

Рис. 5. Система орошения золоуловителя:

I - на остальные каплеуловители; II - на остальные трубы Вентури; III - на остальные гидрозатворы; IV - в дренаж

2.7. Система орошения золоуловителя служит для бесперебойного и непрерывного питания установки в необходимом количестве водой, очищенной от грубых механических примесей.

Система орошения установки (рис. 5) состоит из:

- двух гравийных фильтров 1;

- регулятора давления 2;

- напорного бака орошения каплеуловителей 3;

- центробежных механических форсунок орошения труб Вентури 4;

- системы орошения каплеуловителей 5;

- смывных сопел 6 гидрозатворов;

- коммуникаций трубопроводов с арматурой.

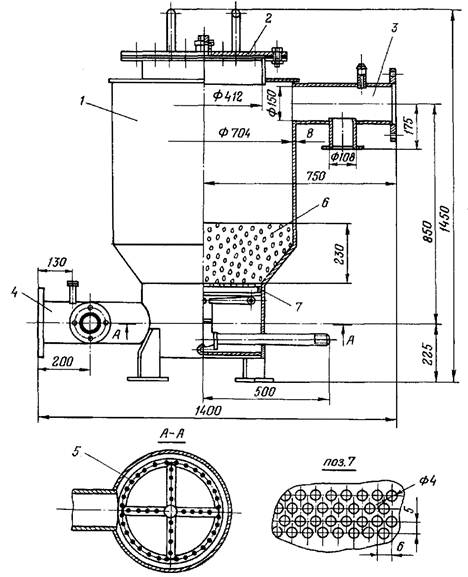

2.7.1. Гравийный фильтр (рис. 6) служит для очистки воды от грубых механических примесей. Максимальная производительность фильтра 150 м3/ч воды, максимально допустимое гидравлическое сопротивление 196 кПа (2,0 кгс/см2).

Фильтр представляет собой металлический корпус 1 диаметром 720 мм с крышкой 2, штуцерами 3 и 4, промывочным устройством 5 и фильтрующим элементом 6. Фильтрующим элементом является слой гравия толщиной 220 - 250 мм с размером частиц 5 - 20 мм, уложенных на решетку 7 с отверстиями диаметром 4 мм.

Рис. 6. Гравийный фильтр

2.7.2. Регулятор давления служит для стабилизации давления орошающей воды после гравийных фильтров на уровне 393,0 ± 24,5 кПа* (4,00 ± 0,25 кгс/см2). В качестве регулятора может быть применен любой серийно выпускаемый гидравлический регулятор давления прямого действия «после себя» (РД-3А в комплекте с клапанами РД-1 или УРРД, РДЖТ-1 и др.), пропускная способность, пределы регулирования и зона нечувствительности которого соответствуют гидравлическим характеристикам системы орошения установки.

* Здесь и далее приводится избыточное давление.

2.7.3. Напорный бак (рис. 7) служит для обеспечения постоянного давления воды, подаваемой в коллектор орошения каплеуловителей, в пределах 9,8 - 14,7 кПа (0,10 - 0,15 кгс/см2). Бак атмосферного типа, металлический, вместимостью 2,45 м3, максимальная производительность 60 м3/ч, максимальное давление воды перед регулятором уровня 0,393 кПа (4,0 кгс/см2).

Бак имеет регулятор уровня 1, две фильтр-сетки 2, штуцеры 3 - 6 (соответственно перелива, отвода, дренажа и подвода воды).

Регулятор уровня поплавкового типа служит для поддерживания постоянного уровня воды в баке вне зависимости от изменения давления (в допустимых пределах) подаваемой в бак воды.

Латунные фильтр-сетки с ячейкой 1,0´1,0 мм2 служат для тонкой очистки воды, подаваемой в сопла каплеуловителей.

Рис. 7. Напорный бак

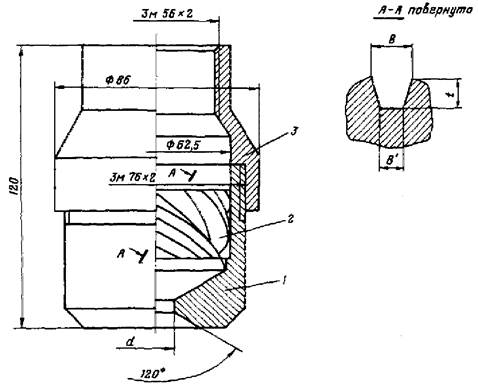

2.7.4. Центробежные механические форсунки орошения труб Вентури (рис. 8) служат для эффективного орошения водой запыленных дымовых газов, поступающих в трубы Вентури, и установлены по одной на трубу в зоне конфузора вдоль оси на расстоянии (1,25 - 1,45)d2 от горловины (d2 - диаметр горловины трубы Вентури из рис. 2). Факел форсунки направлен по ходу дымовых газов.

Форсунка состоит из корпуса 1, шестизаходного завихрителя 2 и перехода 3. Корпус и завихритель бронзовые.

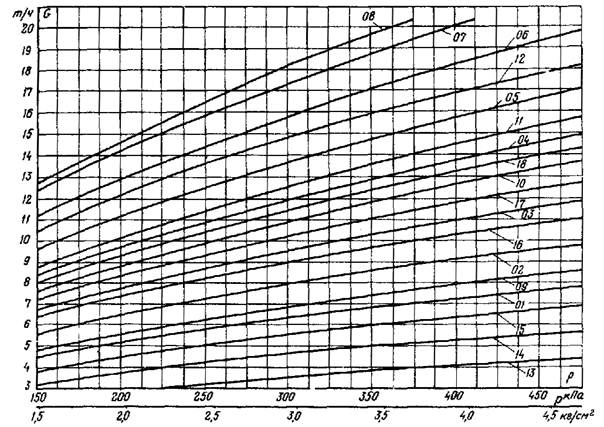

На рис. 9 приведены расходные характеристики форсунок. Типоразмер форсунки выбирается на основе принятого значения расхода воды на орошение одной трубы Вентури G и известного значения давления орошающей воды перед форсункой Р.

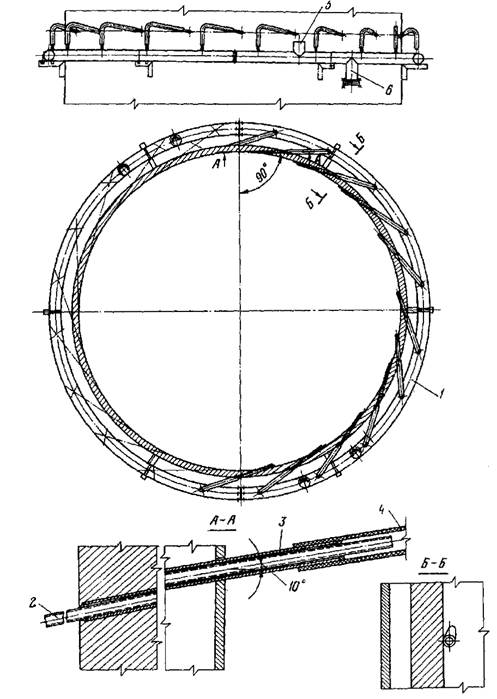

2.7.5. Система орошения каплеуловителя (рис. 10) служит для равномерного орошения его внутренней поверхности и состоит из коллектора 1, сопл 2, направляющих гильз 3, соединительных резинотканевых рукавов 4, патрубков подвода 5 и дренажа 6 воды.

Коллектор диаметром 108 мм служит для равномерного распределения воды между соплами каплеуловителя.

Рис. 8. Форсунка

|

Обозначение форсунки |

d мм |

B мм |

B1 мм |

t мм |

Шаг канавки, мм |

Обозначение форсунки |

d мм |

B мм |

B1 мм |

t мм |

Шаг канавки, мм |

|

01 |

12 |

16 |

10 |

12 |

165 |

10 |

20 |

12 |

8 |

10 |

165 |

|

02 |

14 |

16 |

10 |

12 |

165 |

11 |

22 |

12 |

8 |

10 |

165 |

|

03 |

16 |

16 |

10 |

12 |

165 |

12 |

26 |

12 |

8 |

10 |

165 |

|

04 |

18 |

16 |

10 |

12 |

165 |

13 |

10 |

12 |

8 |

10 |

120 |

|

05 |

20 |

16 |

10 |

12 |

165 |

14 |

12 |

12 |

8 |

10 |

120 |

|

06 |

22 |

16 |

10 |

12 |

165 |

15 |

14 |

12 |

8 |

10 |

120 |

|

07 |

24 |

16 |

10 |

12 |

165 |

16 |

20 |

12 |

8 |

10 |

120 |

|

08 |

26 |

16 |

10 |

12 |

165 |

17 |

22 |

12 |

8 |

10 |

120 |

|

09 |

14 |

12 |

8 |

10 |

165 |

18 |

24 |

12 |

8 |

10 |

120 |

Рис. 9. Расходные характеристики форсунок

Сопла выполнены из стальной нержавеющей либо медной трубки диаметром 10 мм и установлены в направляющих гильзах таким образом, чтобы струя орошающей воды вытекала тангенциально к вращающемуся газовому потоку по ходу его вращения под углом 10° вниз к горизонту.

2.7.6. Сопла гидрозатворов (см. рис. 4) служат для предупреждения появления отложений золы в гидрозатворах, повышения надежности их работы.

2.7.7. Коммуникации трубопроводов и арматуры (см. рис. 5) служат для подачи и распределения орошающей воды между золоуловителями, удаления воды из коллекторов, гравийных фильтров и напорного бака при промывках, длительных остановах и перед выводом установки в ремонт.

Вода удаляется через дренажный трубопровод. С ним же соединена переливная труба напорного бака, служащая для предупреждения его переполнения при выходе из строя регулятора уровня.

Система орошения установки оборудована запорной арматурой, служащей для отключения системы орошения установки, а также отдельных ее элементов при остановах и ремонтах.

Рис. 10. Система орошения каплеуловителя

2.8. Система контрольно-измерительных приборов служит для обеспечения непрерывного контроля работы и состояния золоуловителя и поддержания оптимального режима его эксплуатации и включает (рис. 11) приборы замера:

- расхода воды на орошение труб Вентури;

- расхода воды на орошение каплеуловителей;

- аэродинамического сопротивления установки;

- температуры очищенных газов;

- давления воды до и после гравийных фильтров, перед форсунками и в коллекторах орошения каплеуловителей.

Тип примененного прибора определяется возможностями электростанции при соблюдении условия установки вторичных показывающих приборов (за исключением приборов замера давления воды) на главном щите котла; вторичные приборы замера расхода воды рекомендуется выполнить самопишущими. Класс примененных приборов должен быть не ниже 2,5.

Рис. 11. Установка контрольно-измерительных приборов

2.9. Принцип улавливания в золоуловителях типа МВ основан на коагуляции (укрупнении) золовых частиц путем осаждения их на каплях орошающей воды в трубе Вентури и последующей сепарации их, а также крупнофракционных нескоагулированных золовых частиц в каплеуловителе.

Запыленные дымовые газы поступают в трубу Вентури, в конфузоре которой орошаются водой и ускоряются до скоростей 50 - 75 м/ч. Капли орошающей воды, вместе с газом поступающие в трубу Вентури, дробятся скоростным газовым потоком до значений среднего диаметра 140 - 210 мкм и ускоряются. В связи с тем, что плотность воды значительно (на три порядка) выше плотности газа, капли воды приобретают в конфузоре и горловине трубы Вентури меньшие (на 15 - 25 м/с) скорости, вследствие чего происходит своеобразная фильтрация запыленного газового потока через движущийся водяной мелкозернистый фильтр, на зернах (каплях) которого происходит инерционное осаждение золовых частиц, содержащихся в газе.

Скоагулированная и крупнофракционная сухая золовая пыль выделяется в каплеуловителе за счет тангенциального (улиточного) ввода газов, вызывающего его закручивание в каплеуловителе и инерционное осаждение частиц на смоченной внутренней поверхности. Уловленные золовые частицы смываются с внутренней поверхности каплеуловителя орошающей водой через гидрозатвор в канал ГЗУ.

3. РАСЧЕТ ЗОЛОУЛОВИТЕЛЯ

3.1. Метод расчета основан на обобщении обширных экспериментальных материалов, полученных в результате исследований промышленных золоуловителей типа МВ котлов ряда электростанций, сжигающих различные виды твердого топлива.

В объем расчета золоуловителя входит определение:

- эффективности очистки дымовых газов;

- охлаждения дымовых газов;

- аэродинамического сопротивления установки.

3.2. В основу расчета эффективности очистки газов от золы положено раздельное определение неполноты улавливания (осаждения) золы каплями в собственно трубе Вентури и неполноты улавливания «проскока» (золы, не осевшей на каплях в трубе Вентури) в каплеуловителе.

3.2.1. Неполнота улавливания i-й фракции золы в трубе Вентури:

где Nчi - число единиц переноса.

Значение числа единиц переноса с достаточным приближением к действительным условиям и при определенных допущениях может быть определено по формуле

(3)

(3)

где qтв - удельный расход воды на орошение трубы Вентури, кг/м3 газа при нормальных условиях;

ρв - плотность воды, подаваемой на орошение, кг/м3;

D0 - средний диаметр капель в трубе Вентури, м;

Эi - коэффициент вероятности осаждения на каплях частиц фракции золы;

L - полная длина трубы Вентури, м;

-

среднее значение скоростного члена.

-

среднее значение скоростного члена.

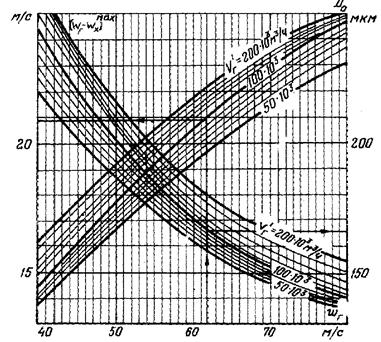

Средний диаметр капель D0 определяется по графику (рис. 12) в зависимости от скорости газов в горловине трубы Вентури ωг и известной ее производительности по газу V'г.

Рис. 12. Зависимость среднего диаметра капель и максимальной разности скоростей газа и капель от скорости газа в горловине трубы Вентури

Значения qтв = 0,14 ¸ 0,16 кг на 1 м3 газа при нормальных условиях и ωг = 50 ¸ 75 м/с принимаются, исходя из обеспечения необходимой эффективности и надежности золоулавливания.

Полная длина трубы Вентури L определяется из табл. 1 по известным ωг и V'г.

Значение Эi для всех используемых в расчете значений фракций золы с достаточной точностью принимается равной 1,0.

Среднее значение скоростного члена для каждой фракции золы определяется из табл. 3 по известным V'г и ωг (таблица составлена для трех значений V'г и трех значений ωг; для промежуточных значений скоростной член определяется интерполяцией).

Таблица 3

Значения скоростного члена

|

Объем (расход) газов V'г, м3/ч |

Скорость газов ωг, м/с |

Фракция золы, мкм |

||||||

|

0 - 10 |

10 - 20 |

20 - 30 |

30 - 40 |

40 - 50 |

50 - 60 |

Более 60 |

||

|

50 · 103 |

40 |

0,221 |

0,212 |

0,200 |

0,185 |

0,168 |

0,148 |

0,126 |

|

60 |

0,250 |

0,238 |

0,220 |

0,194 |

0,167 |

0,135 |

0,104 |

|

|

80 |

0,258 |

0,240 |

0,215 |

0,186 |

0,156 |

0,123 |

0,088 |

|

|

100 · 103 |

40 |

0,214 |

0,204 |

0,194 |

0,183 |

0,168 |

0,148 |

0,128 |

|

60 |

0,248 |

0,232 |

0,215 |

0,195 |

0,172 |

0,147 |

0,117 |

|

|

80 |

0,231 |

0,211 |

0,191 |

0,167 |

0,140 |

0,108 |

0,074 |

|

|

200 · 103 |

40 |

0,206 |

0,199 |

0,191 |

0,180 |

0,166 |

0,150 |

0,133 |

|

60 |

0,195 |

0,187 |

0,177 |

0,165 |

0,149 |

0,132 |

0,112 |

|

|

80 |

0,178 |

0,167 |

0,153 |

0,137 |

0,119 |

0,097 |

0,074 |

|

Общая неполнота улавливания золы в трубе Вентури:

![]() (4)

(4)

где Ф'i - относительное содержание i-й фракции золы после котла задается заказчиком или принимается по табл. 4.

Дисперсный состав сухой золы на входе в каплеуловитель вычисляется по формуле

![]() (5)

(5)

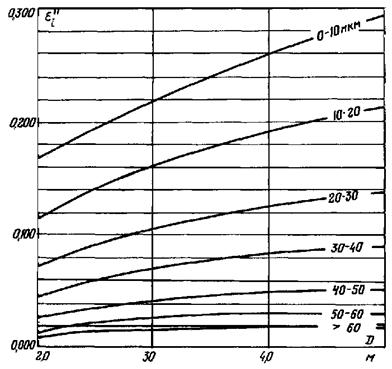

3.2.2. Степень неполноты улавливания «проскока» золы в каплеуловителе ε" определяют для каждой фракции золы по графику (рис. 13).

Общая неполнота улавливания «проскока» сухой золы в каплеуловителе определяется по формуле.

![]() (6)

(6)

Таблица 4

Фракционный состав золы твердого топлива, сжигаемого в камерных топках котлов (%)

|

Топливо |

Тип мельницы |

Размер частиц, мкм |

|||||||||

|

0 - 10 |

0 - 20 |

20 - 30 |

30 - 40 |

40 - 50 |

50 - 60 |

60 - 86 |

86 - 100 |

Более 100 |

|||

|

Антрацит АШ |

Шаровая барабанная |

21 |

21 |

17 |

10 |

8 |

7 |

8 |

8 |

||

|

То же АРШ |

То же |

17 |

14 |

11 |

11 |

11 |

10 |

16 |

10 |

||

|

Донецкий уголь |

-"- |

32 |

31 |

11 |

7 |

4 |

4 |

6 |

5 |

||

|

Кузнецкий тощий уголь |

-"- |

31 |

31 |

9 |

6 |

5 |

5 |

5 |

8 |

||

|

Кемеровский уголь |

-"- |

21 |

22 |

17 |

10 |

8 |

6 |

8 |

8 |

||

|

Челябинский уголь |

-"- |

18 |

20 |

16 |

9 |

7 |

6 |

11 |

13 |

||

|

Подмосковный уголь |

-"- |

29 |

23 |

14 |

8 |

7 |

5 |

9 |

5 |

||

|

Интинский уголь |

Среднеходная |

20 |

27 |

14 |

9 |

6 |

5 |

8 |

11 |

||

|

Воркутинский уголь |

-"- |

25 |

35 |

14 |

7 |

4 |

3 |

6 |

6 |

||

|

Ткварчельский уголь |

-"- |

9 |

12 |

22 |

16 |

9 |

5 |

12 |

15 |

||

|

Подмосковный уголь |

«Резолютор» |

24 |

27 |

16 |

9 |

7 |

5 |

6 |

6 |

||

|

То же |

Молотковая |

17 |

23 |

16 |

11 |

7 |

5 |

7 |

14 |

||

|

Ленинский уголь |

-"- |

9 |

16 |

22 |

15 |

6 |

6 |

10 |

16 |

||

|

Интинский уголь |

-"- |

21 |

32 |

22 |

9 |

6 |

2 |

4 |

4 |

||

|

Воркутинский уголь |

-"- |

25 |

34 |

16 |

12 |

5 |

3 |

2 |

3 |

||

|

Канский уголь |

-"- |

12 |

22 |

19 |

13 |

10 |

6 |

9 |

9 |

||

|

Александрийский уголь |

Молотковая |

16 |

29 |

20 |

12 |

8 |

4 |

4 |

7 |

||

|

Фрезерный уголь |

-"- |

23 |

11 |

10 |

9 |

9 |

4 |

9 |

25 |

||

|

Каширский сланец |

-"- |

14 |

21 |

18 |

13 |

9 |

9 |

9 |

7 |

||

|

Гдовский сланец |

-"- |

20 |

46 |

15 |

6 |

4 |

2 |

3 |

4 |

||

|

Богословский уголь |

Шаровая барабанная |

19,4 |

19,4 |

9,6 |

7,2 |

4,1 |

3,5 |

0 |

36,8 |

0 |

|

|

Экибастузский уголь |

То же |

21,1 |

21,1 |

18,5 |

11,6 |

5,2 |

6,2 |

0 |

13,3 |

0 |

|

|

Фрезерный торф |

Молотковая |

26 |

16 |

11 |

7 |

6 |

5 |

10 |

19 |

||

Рис. 13. Зависимость неполноты улавливания золы в каплеуловителе ε"i от его диаметра D для различных золовых фракций на входе в каплеуловитель

3.2.3. Общая эффективность золоуловителя определяется по формуле

3.3. Общее аэродинамическое сопротивление золоуловителя складывается из сопротивления собственно трубы Вентури и сопротивления каплеуловителя.

3.3.1. Аэродинамическое сопротивление собственно трубы Вентури определяется по формуле (Па)

ΔHтв = (ζс + ζор)ρ'гωг2/2, (8)

где ζc - коэффициент сопротивления неорошаемой трубы Вентури (для облицованных труб равен 0,2);

ζор - экспериментальный коэффициент, суммарно учитывающий влияние орошения на сопротивление трубы Вентури;

ωг - скорость газов в горловине, отнесенная к условиям на входе в трубу Вентури, м/с;

ρ'г - плотность дымовых газов на входе в золоуловитель, кг/м3.

Коэффициент ζор для принятой системы форсуночного орошения определяется по графику (рис. 14) в зависимости от произведения удельного расхода воды на орошение трубы Вентури и скорости газа в горловине.

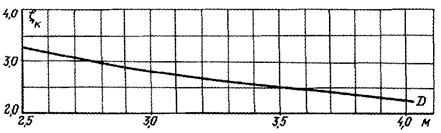

3.3.2. Аэродинамическое сопротивление каплеуловителя рассчитывается по формуле (Па)

где ζк - коэффициент сопротивления каплеуловителя;

ωвх - скорость газов во входном патрубке каплеуловителя, отнесенная к условиям на входе в трубу Вентури, м/с.

Коэффициент сопротивления каплеуловителя определяется по графику (рис. 15).

3.4. При проектировании и эксплуатации мокрых золоуловителей типа МВ должен обеспечиваться приемлемый уровень охлаждения дымовых газов. При этом одним из основных требований является обеспечение превышения температуры охлажденных газов над их точкой росы, которая в мокрых золоуловителях определяется парциальным давлением водяных паров, поскольку серный ангидрид улавливается практически полностью. Чтобы предотвратить коррозию последующего газового тракта, температурная разность принята равной 15 °С и должна обеспечиваться при любых режимах работы котла. Поскольку при уменьшении нагрузки котла наблюдается некоторое снижение температуры охлажденных газов после золоуловителя при неизменном его орошении (примерно на 4 - 6 %), упомянутый запас по температуре увеличен для большей надежности на 5 °С и составляет, таким образом, 20 °С.

Рис. 14. Зависимость коэффициента ζор от qтвωг

Рис. 15. Зависимость коэффициента сопротивления каплеуловителя ζк от его диаметра D

Так как исходное влагосодержание уходящих газов за котлом различается главным образом в зависимости от сорта сжигаемого топлива, соответственно должны отличаться друг от друга минимально допустимые температуры охлажденных очищенных газов. Следовательно, требования к допустимому охлаждению газов оказывают заметное влияние на выбор параметров, определяющих эффективность золоуловителей.

Охлаждение дымовых газов происходит более интенсивно в трубе Вентури, чем в каплеуловителе. Это объясняется отличием механизма теплообмена в аппаратах. По опытным данным, снижение температуры газов в каплеуловителе весьма незначительно, поэтому расчет ведется для условий охлаждения газов только в трубе Вентури.

3.4.1. Степень охлаждения газов в золоуловителе определяется по полуэмпирической формуле:

![]() (10)

(10)

где Кэ - коэффициент, зависящий от режимных параметров, кг/м2·с;

Hтв - длина участка трубы Вентури с наиболее интенсивным теплообменом, м;

ρго - плотность дымовых газов, взятых при нормальных условиях, кг/м3;

![]() - средняя скорость капель орошающей воды в трубе Вентури, м/с.

- средняя скорость капель орошающей воды в трубе Вентури, м/с.

Коэффициент Кэ определяется по графику (рис. 16).

Длина участка трубы Вентури с наиболее интенсивным теплообменом Hтв принимается равной суммарной длине горловины l2 и диффузора l3 (см. рис. 2).

Рис. 16. Зависимость коэффициента Кэ от скорости дымовых газов в горловине труб Вентури ωг при различном удельном расходе воды на орошение

Плотность дымовых газов при нормальных условиях в зависимости от сорта топлива принимается по табл. 5.

Средний диаметр капель распыленной орошающей воды принимается по графику (см. рис. 12).

Средняя скорость капель определяется по формуле (м/с):

![]() (11)

(11)

где ωгк - скорость капель в горловине трубы Вентури, м/с;

ωвхк - скорость капель во входном патрубке каплеуловителя принимается равной скорости газа в нем, т.е. 20 - 22 м/с.

Скорость капель в горловине определяется по формуле (м/с):

ωгк = ωг - (ωг - ωк)макс, (12)

где (ωг - ωк)макс - максимальная разность скоростей газа и капель, м/с.

Таблица 5

Данные для расчета теплообмена в золоуловителе

|

Минимально допустимая температура дымовых газов после золоуловителя, °С |

Расчетная температура пульпы, θ", °С |

Плотность дымовых газов ρго, кг/м3, при коэффициенте избытка воздуха α |

||

|

1,5 |

2,0 |

|||

|

Донецкий АШ |

63 |

40 |

1,34 |

1,32 |

|

Донецкий тощий уголь |

69 |

46 |

1,34 |

1,32 |

|

Челябинский бурый уголь |

68 |

45 |

1,31 |

1,30 |

|

Богословский бурый уголь |

77 |

54 |

1,28 |

1,26 |

|

Черемховский уголь |

67 |

44 |

1,31 |

1,30 |

|

Фрезерный торф |

80 |

57 |

1,28 |

1,26 |

|

Карагандинский промпродукт |

71 |

48 |

1,31 |

1,30 |

|

Кузнецкий уголь |

63 |

40 |

1,31 |

1,30 |

|

Экибастузский уголь |

68 |

45 |

1,31 |

1,30 |

Максимальная разность скоростей газа и капель в горловине определяется по графику (см. рис. 12).

Условно допущено, что максимальная разность скоростей газа и капель достигается в пределах горловины.

3.4.2. Средний температурный напор в трубе Вентури определяется по формуле (°С)

(13)

(13)

где t'г, t"г - температура дымовых газов перед золоуловителем и после него, °С;

θ', θ" - температура орошающей воды и пульпы, °С.

Температура пульпы принимается по табл. 5.

Температура дымовых газов после золоуловителя принимается (в первом приближении) равной минимально допустимой температуре охлаждения дымовых газов в мокрых золоуловителях (см. табл. 5).

3.4.3. Расчетная температура дымовых газов после золоуловителя определяется по формуле (°С).

Расчет считается законченным, если разница между принятым и полученным значениями температуры не превышает 2 °С. В противном случае следует принять новое значение температуры газов и повторить расчет.

3.5. В качестве примера произведем расчет золоуловителя типа МВ для электростанции, сжигающей донецкий уголь марки АШ.

3.5.1. Электростанция оборудована котлами паропроизводительностью 230 т/ч.

Температура уходящих дымовых газов 135 °С.

Расход дымовых газов 320 тыс. м3/ч.

Допустимое аэродинамическое сопротивление золоулавливающей установки 1275 Па (130 кг/м2).

Дисперсный состав летучей золы:

|

Фракция, мкм |

0 - 10 |

10 - 20 |

20 - 30 |

30 - 40 |

40 - 50 |

50 - 60 |

Более 60 |

|

Ф' % |

31,5 |

21,1 |

8,2 |

10,8 |

6,8 |

4,6 |

17,0 |

Требуемая степень очистки - не ниже 97,0 %.

3.5.2. Учитывая высокое содержание тонкой фракции в золе и связанную с этим повышенную сложность очистки, принимаем удельный расход воды на орошение труб Вентури qтв = 0,16 кг/м3 и скорость газов в горловине ωг = 70 м/с.

По условиям компоновки каждый котел оборудуется четырьмя золоуловителями типа МВ с производительностью 80 тыс. м3/ч каждый.

Из табл. 1 по принятому значению ωг и ближайшему значению V'г выбираем трубу Вентури со следующими геометрическими характеристиками:

α = 40° Hт = 3840 мм

β = 9° dг = 650 мм

L = 4220 мм

Из табл. 2 по известному значению V'г выбираем каплеуловитель диаметром 2800 мм.

3.5.3. Выполним расчет аэродинамического сопротивления золоуловителя.

Расчетная скорость дымовых газов в горловине трубы Вентури

ωг = 80000 · 4/(3,14 · 0,6502 · 3600) = 67,0 м/с.

Произведение определяющих параметров

qтвωг = 0,16 · 67,0 = 10,75 кг · м/м3 · с.

По графику (см. рис. 14) определяем ζор = 0,18.

Аэродинамическое сопротивление трубы Вентури по формуле (8):

ΔHтв = (0,2 + 0,18) · 67,02 · 0,87/2 = 745 Па (76 кг/м2).

По графику (см. рис. 15) определяем ζк = 2,9.

Аэродинамическое сопротивление каплеуловителя по формуле (9):

ΔHк = 2,9 · 20,02 · 0,87/2 = 500 Па (51 кг/м2).

Общее аэродинамическое сопротивление золоуловителя:

ΔH = 745 + 500 = 1245 Па (127 кг/м2).

3.5.4. Для оценки температуры дымовых газов после очистки производим тепловой расчет.

Из табл. 5 для донецкого угля марки АШ:

- плотность дымовых газов при нормальных условиях равна 1,34 кг/м3;

- расчетная температура пульпы 40 °С;

- минимально допустимая температура дымовых газов после очистки 63 °С.

По графику (см. рис. 12) определяем:

- диаметр капель 153 мкм;

- разность скоростей газа и капель, достигаемая в трубе Вентури, 21,7 м/с.

Скорость капель в горловине по формуле (12):

ωгк = 67,0 - 21,7 = 45,3 м/с.

Средняя скорость капель в трубе Вентури по формуле (11):

![]()

По графику (см. рис. 16) коэффициент Кэ = 13,0 кг/м2 · с.

Степень охлаждения по формуле (10):

![]()

Задаемся температурой охлажденных газов 63 °С и по формуле (13) определяем температурный напор:

Температура охлажденных в золоуловителе газов по формуле (14):

t" = 135 - 57,1 · 1,20 = 67 °С.

Так как вычисленная температура отличается от принятой в большую сторону и превышает минимально допустимую температуру, расчет по оценке охлаждения дымовых газов считаем законченным.

3.5.5. Выполним расчет эффективности очистки дымовых газов от золы.

Расчет неполноты осаждения золы в трубе Вентури сведен в табл. 6.

Таблица 6

|

Размер частиц, мкм |

Скоростной член по табл. 3 |

Число единиц переноса по формуле (3) |

|

|

0 - 10 |

0,247 |

1,64 |

0,194 |

|

10 - 20 |

0,257 |

1,57 |

0,208 |

|

20 - 30 |

0,211 |

1,40 |

0,247 |

|

30 - 40 |

0,287 |

1,20 |

0,301 |

|

40 - 50 |

0,162 |

1,07 |

0,343 |

|

50 - 60 |

0,126 |

0,83 |

0,436 |

|

Более 60 |

0,100 |

0,66 |

0,517 |

Общая неполнота улавливания золы в трубе Вентури по формуле (4):

ε' = 0,194 · 0,315 + 0,208 · 0,211 + 0,247 · 0,082 + 0,301 · 0,108 + 0,343 · 0,068 + 0,436 · 0,46 + 0,517 · 0,170 = 0,2910.

Фракционный состав золы на входе в каплеуловитель Ф" по формуле (5) и неполнота улавливания в нем ε" из графика (см. рис. 13):

|

Размер частиц, мкм |

Фi", % |

ε" |

|

0 - 10 |

21,0 |

0,208 |

|

10 - 20 |

15,1 |

0,153 |

|

20 - 30 |

7,6 |

0,100 |

|

30 - 40 |

11,2 |

0,067 |

|

40 - 50 |

8,0 |

0,040 |

|

50 - 60 |

6,9 |

0,023 |

|

Более 60 |

30,2 |

0,015 |

Общая неполнота улавливания золы в каплеуловителе по формуле (6):

ε" = 0,208 · 0,210 + 0,153 · 0,151 + 0,100 · 0,076 + 0,067 · 0,112 + 0,40 · 0,080 + 0,023 · 0,069 + 0,015 · 0,302 = 0,0912.

Общая эффективность золоулавливания по формуле (7):

η = 1 - 0,2910 · 0,0912 = 0,9735,

т.е. эффективность рассчитываемой установки не ниже требуемой.

3.5.6. Расход воды на орошение труб Вентури установки

G = 0,16 · 10-3 · 320000 · 273/(273 + 135) = 34,2 т/ч.

Расход воды на орошение каплеуловителей установки

Gк = 0,07 · 10-3 · 320000 · 273/(273 + 135) = 15,0 т/ч.

Расход воды на сопла гидрозатворов установки (по 2,0 т/ч на гидрозатвор):

Gг = 2,0 · 4 = 8,0 т/ч.

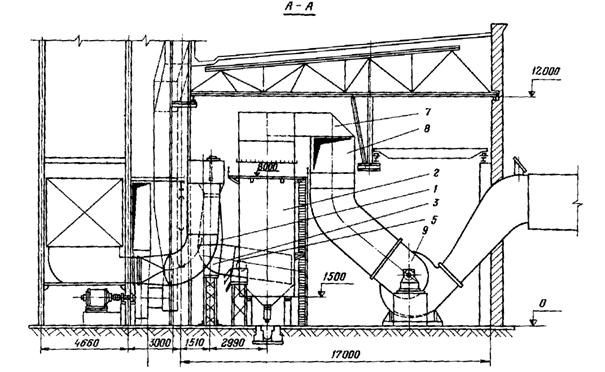

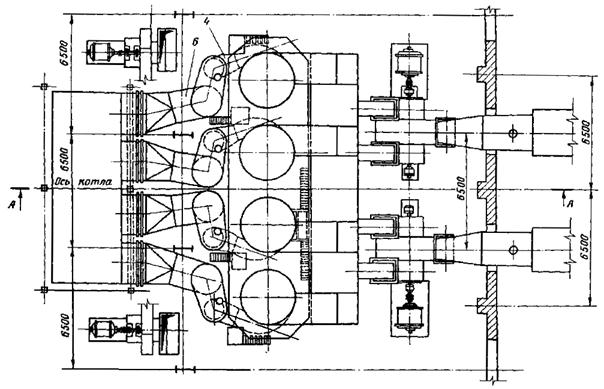

Рис. 17. Компоновка золоулавливающей установки с золоуловителями типа МВ котла паропроизводительностью 230 т/ч:

1 - труба Вентури; 2 - каплеуловитель; 3 - колено; 4 - переход; 5 - входной патрубок; 6 - подводящие газоходы; 7 - отводящие газоходы; 8 - сборочный короб; 9 - дымосос

Суммарный расход воды на золоулавливание:

Gв = 34,2 + 15,0 + 8,0 = 57,2 т/ч.

3.5.7. Компоновка рассчитанной золоулавливающей установки приведена на рис. 17.

4. ПРОЕКТИРОВАНИЕ ЗОЛОУЛОВИТЕЛЯ

4.1. Для разработки рабочих чертежей золоулавливающей установки котлов с применением золоуловителя типа МВ необходима следующая техническая документация:

- опросный лист на проектирование установки, заполненный заказчиком по формам 1 и 2 (приложения 1 и 2 соответственно);

- компоновочные чертежи котла или рабочие чертежи трактов газовоздухопроводов;

- аэродинамический расчет тяги и дутья;

- строительные чертежи главного корпуса и подземного хозяйства в районе расположения золоуловителей;

- установочные чертежи сменного оборудования (дутьевые вентиляторы, дымососы, грузоподъемные механизмы и пр.);

- чертежи металлоконструкций, лестниц и площадок смежного оборудования.

4.2. Границы и объемы проектирования золоуловителей определяются соглашением сторон разработчика и заказчика.

4.3. Разработка компоновки золоулавливающей установки для котлов с золоуловителями типа МВ не отличается от компоновочных решений подобного типа аппаратов.

При этом следует обращать внимание на более равномерное распределение газа по трубам Вентури при минимальном значении аэродинамического сопротивления подводящих газопроводов.

4.4. Золоуловитель типа МВ должен быть оборудован:

- системой орошения с арматурой и контрольно-измерительными приборами в соответствии с пп. 2.7 и 2.8;

- лазами на входных патрубках каплеуловителей и подводящих газопроводах труб Вентури;

- смотровыми лючками над поясом орошения каплеуловителей;

- гидрозатворами на выходе пульпы из каплеуловителей;

- противокоррозионной защитой внутренних поверхностей;

- площадками в районе лазов, лючков и форсунок труб Вентури;

- теплоизоляцией на подводящих и отводящих газоходах;

- устройствами для проведения пылегазовых замеров.

4.5. Все элементы золоуловителя должны выполняться плотными, сварными из листовой стали марки ВСт3кп2 ГОСТ 380-71.

4.6. На подводящих и отводящих газопроводах должны предусматриваться компенсаторы, исключающие передачу усилий на золоуловитель от температурных расширений.

4.7. Система орошения должна обеспечить непрерывное питание водой форсунок труб Вентури и пояса орошения каплеуловителей.

Золоуловители орошаются технической водой. Возможность использования для этой цели оборотной воды должна решаться с учетом ее химического состава и сорта сжигаемого топлива.

Вода должна быть очищена от механической примеси в гравийных фильтрах, а подаваемая на сопла пояса орошения дополнительно в фильтр-сетках, встроенных в напорный бак орошения.

4.8. При проектировании золоуловителя необходимы следующие нормативные материалы:

- Нормы технологического проектирования тепловых электрических станций и тепловых сетей. «Энергия», 1973.

- Правилами технической эксплуатации газоочистных и пылеулавливающих установок. Управление газоочистки Минхиммаша СССР, М., 1978.

- Правила технической эксплуатации электрических станции и сетей. «Энергия», 1969.

- Аэродинамический расчет котельных установок (нормативный метод). «Энергия», 1964.

- СН 369-74 «Указания по расчету рассеивания в атмосфере выбросов предприятий», Стройиздат, 1975.

- Руководящие указания по проектированию пылегазовоздухопроводов котельных агрегатов (РУ-34-1203-71). Информэнерго, 1972.

- СНиП III-В.6.2-62 «Защита технологического оборудования от коррозии. Правила производства и приемки работ». Стройиздат, 1964.

- Сборник инструкций по защите от воздействия высокоагрессивных сред. ![]() . ЦБНТИ, 1975.

. ЦБНТИ, 1975.

Приложение 1

ОПРОСНЫЙ

ЛИСТ

на проектирование золоуловителя с трубой Вентури типа МВ (форма 1)

|

Порядковый номер |

Вопрос |

Ответ |

|

1 |

Наименование электростанции |

|

|

2 |

Реквизит адресата |

|

|

3 |

Генпроектировщик |

|

|

4 |

Топливо: |

|

|

марка |

||

|

способ пылеприготовления |

||

|

теплотехническая характеристика |

||

|

5 |

Тип котла |

|

|

6 |

Номинальная паропроизводительность |

|

|

7 |

Параметры перегретого пара и питательной воды |

|

|

8 |

Часовой расход топлива на котел при номинальной паропроизводительности |

|

|

9 |

Секундный объем газов при нормальных условиях на входе в газоочистку и номинальной паропроизводительности котла |

|

|

10 |

Температура газов на входе в газоочистку |

|

|

11 |

Коэффициент избытка воздуха на входе в газоочистку (средний в период эксплуатации) |

|

|

12 |

Разрежение при входе в газоочистку |

|

|

13 |

Допустимое аэродинамическое сопротивление золоуловителя |

|

|

14 |

Описание взвешенных частиц в газе: |

|

|

фракционный состав |

||

|

содержание окиси кальция |

||

|

15 |

Секундный расход золы на входе в газоочистку |

|

|

16 |

Допустимое снижение температуры газов в газоочистке |

|

|

17 |

Требуемая степень очистки |

|

|

18 |

Применяемое до настоящего времени газоочистное оборудование |

|

|

19 |

Характеристика орошающей воды: |

|

|

вид водоснабжения |

||

|

температура воды, подаваемой на газоочистку |

||

|

давление воды перед газоочисткой |

||

|

20 |

Кислотность пульпы |

|

|

21 |

Описание компоновки котла с приложением чертежей и указанием места размещения золоуловителя |

|

|

22 |

Тип дымососа и его напорная характеристика |

|

|

23 |

Климатические данные для района расположения электростанции: |

|

|

среднегодовая температура местности; |

||

|

минимальная зимняя и максимальная летняя температура; |

||

|

среднее барометрическое давление |

||

|

24 |

Прочие данные |

М.П. Заказчик

Приложение 2

ОПРОСНЫЙ

ЛИСТ

для составления сметной документации при проектировании золоуловителя с трубой

Вентури типа МВ (форма 2)

|

Вопрос |

Ответ |

|

|

1 |

Наименование электростанции |

|

|

2 |

Применяемые каталоги цен на материалы и единичные расценки на общестроительные и спецстроительные работы, утвержденные для данного строительства, привязанные к местным условиям |

|

|

3 |

Применяемый переходящий коэффициент к стоимости работ по выбору на 100 тыс. руб. |

|

|

4 |

Территориальный район |

|

|

5 |

Размер утвержденных накладных расходов |

|

|

6 |

Тарифный пояс и группа стройки |

|

|

7 |

Средняя стоимость транспортных расходов за тонну: |

|

|

оборудования; |

||

|

металлоконструкций; |

||

|

термоизоляционных материалов |

||

|

8 |

Наличие установленных повышающих и понижающих коэффициентов |

|

|

9 |

Стоимость: |

|

|

1 м3 воды; |

||

|

1 кВт · ч электроэнергии |

М.П. Заказчик