ГОСТ 6507-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МИКРОМЕТРЫ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МИКРОМЕТРЫ Технические условия Micrometers. |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на микрометры с ценой деления 0,01 и 0,001 мм.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. №1).

1. типы. основные параметры и размеры

1.1. Микрометры должны быть изготовлены следующих типов:

МК - гладкие для измерения наружных размеров изделий (черт. 1);

МЛ - листовые с циферблатом для измерения толщины листов и лент (черт. 2);

МТ - трубные для измерения толщины стенок труб (черт. 3);

МЗ - зубомерные для измерения длины общей нормали зубчатых колес с модулем от 1 мм (черт. 4);

МГ - микрометрические головки для измерения перемещения (черт. 5);

МП - микрометры для измерения толщины проволоки (черт. 6).

Примечание. Наименьший внутренний диаметр труб, измеряемых микрометром типа МТ, должен быть 8 или 12 мм.

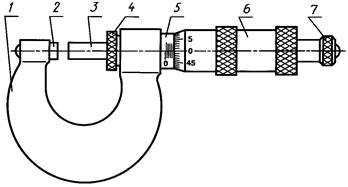

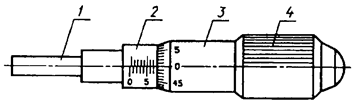

Тип МК

1 -

скоба; 2 - пятка; 3 - микрометрический винт; 4 - стопор; 5

- стебель; 6 - барабан;

7 - трещотка (фрикцион)

Черт 1

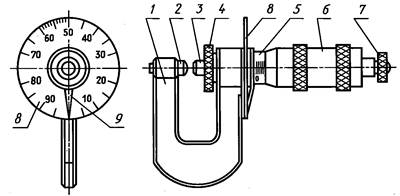

Тип МЛ

1 -

скоба; 2 - пятка; 3 - микрометрический винт; 4 - стопор; 5

- стебель; 6 - барабан;

7 - трещотка (фрикцион); 8 - циферблат; 9 - стрелка

Черт. 2

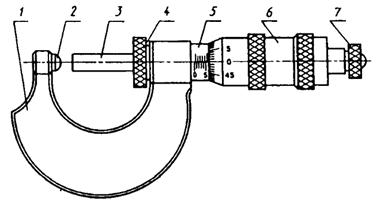

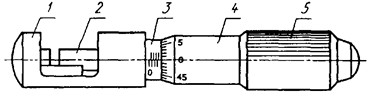

Тип МТ

1 -

скоба; 2 - пятка; 3 - микрометрический винт; 4 - стопор; 5

- стебель; 6 - барабан;

7 - трещотка (фрикцион)

Черт. 3

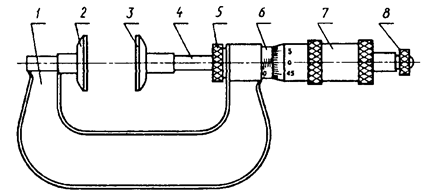

Тип МЗ

1 -

скоба; 2 - пятка; 3 - измерительная губка; 4 -

микрометрический винт; 5 - стопор; 6 - стебель;

7 - барабан; 8 - трещотка (фрикцион)

Черт. 4

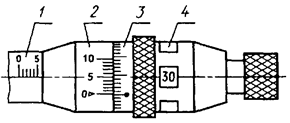

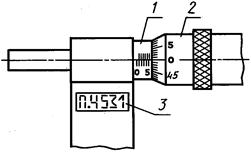

Тип МГ

1 - микрометрический винт; 2 - стебель; 3 - барабан; 4 - трещотка (фрикцион)

Черт. 5

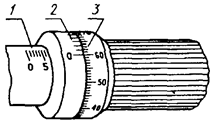

Тип МП

1 - корпус; 2 - микрометрический винт; 3 - стебель; 4 - барабан; 5 - трещотка (фрикцион)

Черт. 6

1.2. Микрометры следует изготовлять:

- с ценой деления 0,01 мм - при отсчете показаний по шкалам стебля и барабана (черт. 1 - 6);

- со значением отсчета по нониусу 0,001 мм - при отсчете показаний по шкалам стебля и барабана с нониусом (черт. 7 и 8);

- с шагом дискретности 0,001 мм - при отсчете показаний по электронному цифровому отсчетному устройству и шкалам стебля и барабана (черт. 9).

1 - стебель; 2 - нониус, 3 - барабан; 4 - цифровое отсчетное устройство

Черт. 7

1 - стебель; 2 - нониус, 3 - барабан

Черт. 8

1 - стебель; 2 - барабан; 3 - электронное цифровое отсчетное устройство

Черт. 9

Примечание. Черт. 1 - 9 не определяют конструкции микрометров.

(Измененная редакция, Изм. №1).

1.3. Основные параметры, размеры и классы точности микрометров должны соответствовать установленным в табл. 1.

Таблица 1

мм

|

Диапазон измерений микрометра с отсчетом показаний |

Шаг микрометрического винта |

Измерительное перемещение микровинта |

||||||

|

по шкалам стебля и барабана классов точности |

по шкалам стебля и барабана с нониусом |

по электронному цифровому устройству классов точности |

||||||

|

1 |

2 |

1 |

2 |

|||||

|

мк |

0 - 25; 25 - 50; 50 - 75; 75 - 100 |

0,5 |

25 |

|||||

|

100 - 125; 125 - 150; 150 - 175; 175 - 200; 200 - 225; 225 - 250; 250 - 275; 275 - 300 |

- |

|||||||

|

300 - 400; 400 - 500; 500 - 600 |

- |

|||||||

|

мл |

- |

0 - 5 |

1,0 |

5 |

||||

|

0 - 10 |

10 |

|||||||

|

0 - 25 |

25 |

|||||||

|

МТ |

0 - 25 |

0,5 |

||||||

|

МЗ |

0 - 25; 25 - 50; 50 - 75; 75 - 100 |

|||||||

|

МГ |

0 - 15 |

15 |

||||||

|

0 - 25 |

25 |

|||||||

|

- |

0 - 50 |

- |

50 |

|||||

|

МП |

0 - 10 |

10 |

||||||

1.4. Диаметр гладкой части микрометрического винта должен быть 6h9, 6,5h9 или 8h9.

На концах микрометрического винта и пятки на длине до 4 мм допускается уменьшение диаметра, но не более чем на 0,1 мм.

1.5. Электрическое питание микрометров с электронным цифровым отсчетным устройством должно быть от встроенного источника питания.

Электрическое питание микрометров, имеющих вывод результатов измерений на внешние устройства, - от встроенного источника питания и (или) от сети общего назначения через блок питания.

Пример условного обозначения гладкого микрометра с диапазоном измерения 25 - 50 мм 1-го класса точности:

Микрометр МК50-1 ГОСТ 6507-90

То же, микрометрической головки с нониусом с диапазоном измерения 0 - 25 мм:

Микрометр МГ Н25 ГОСТ 6507-90

То же, гладкого микрометра с электронным цифровым отсчетным устройством с диапазоном измерения 50 - 75 мм:

Микрометр МК Ц75 ГОСТ 6507-90

1.4, 1.5. (Измененная редакция, Изм. №1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики

2.1.1. Общие требования

2.1.1.1. Микрометры изготовляют в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.1.1.2. Измерительное усилие для микрометров типов МЛ, МТ и МЗ должно быть не менее 3 и не более 7 Н, а для микрометров остальных типов - не менее 5 и не более 10 Н.

Колебание измерительного усилия для микрометров всех типов не должно превышать 2 Н.

2.1.1.3. Предел допускаемой погрешности микрометра в любой точке диапазона измерений при нормируемом измерительном усилии и температуре, не превышающей значений, установленных в табл. 2, а также допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н, направленном по оси винта, должны соответствовать установленным в табл. 3.

Таблица 2

|

Допускаемое отклонение температуры от 20 ºС, ºС |

|

|

До 150 |

±4 |

|

Св. 150 » 500 |

±3 |

|

» 500 » 600 |

±2 |

Таблица 3

мкм

|

Верхний предел измерений микрометра, мм |

Предел допускаемой погрешности микрометра с отсчетом показаний |

Допускаемое изменение показаний микрометра от изгиба скобы при усилии 10 Н |

|||||

|

по шкалам стебля и барабана классов точности |

по шкалам стебля и барабана с нониусом |

по электронному цифровому устройству классов точности |

|||||

|

1 |

2 |

1 |

2 |

||||

|

мк |

25 |

±2,0 |

±4,0 |

±2,0 |

±2,0 |

±4,0 |

2,0 |

|

50 |

±2,5 |

||||||

|

75 |

±3,0 |

3,0 |

|||||

|

100 |

±3,0 |

||||||

|

125; 150 |

±3,0 |

±5,0 |

- |

4,0 |

|||

|

175; 200 |

5,0 |

||||||

|

225; 250; 275; 300 |

±4,0 |

±6,0 |

±4,0 |

6,0 |

|||

|

400 |

±5,0 |

±8,0 |

- |

8,0 |

|||

|

500 |

10,0 |

||||||

|

600 |

±6,0 |

±10,0 |

12,0 |

||||

|

мл |

5; 10; 25 |

- |

±4,0 |

±2,0 |

±2,0 |

±4,0 |

2,0 |

|

мт |

25 |

±2,0 |

|||||

|

мз |

25 |

±4,0 |

±5,0 |

±3,0 |

±5,0 |

||

|

50 |

±3,0 |

||||||

|

75 |

3,0 |

||||||

|

100 |

|||||||

|

мг |

15; 25 |

±1,5 |

±3,0 |

±2,0 |

±2,0 |

±3,0 |

- |

|

50 |

- |

±4,0 |

- |

- |

- |

||

|

МП |

10 |

±2,0 |

±2,0 |

±2,0 |

±4,0 |

2,0 |

|

Примечания:

1. Погрешность микрометров типов МК, МЛ, МТ и МП определяют по мерам с плоскими измерительными поверхностями.

2. Погрешность микрометра типа МЗ определяют по мерам с цилиндрическими измерительными поверхностями, установленными на расстоянии 2 - 3 мм от края измерительных поверхностей микрометра.

2.1.1.4. Для микрометров, имеющих плоские измерительные поверхности (типы МК и МЗ), допуск параллельности измерительных поверхностей должен соответствовать установленному в табл. 4.

Таблица 4

|

Верхний предел измерений микрометра, мм |

Допуск параллельности плоских измерительных поверхностей микрометра, мкм, классов точности |

||

|

1 |

2 |

||

|

МК |

25 |

1,5 |

2,0 |

|

50 |

2,0 |

||

|

75; 100 |

3,0 |

3,0 |

|

|

125; 150; 175; 200 |

4,0 |

||

|

225; 250 |

4,0 |

6,0 |

|

|

275; 300; 400 |

5,0 |

8,0 |

|

|

500 |

7,0 |

10,0 |

|

|

600 |

12,0 |

||

|

МЗ |

25; 50 |

2,0 |

2,0 |

|

75; 100 |

3,0 |

3,0 |

|

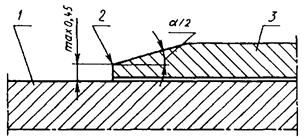

На расстоянии до 0,5 мм от краев измерительных поверхностей допускаются завалы.

2.1.1.5. Допуск плоскостности плоских измерительных поверхностей микрометра должен соответствовать установленному в табл. 5.

Таблица 5

|

Допуск плоскостности измерительных поверхностей микрометра, мкм, классов точности |

||

|

1 |

2 |

|

|

МК, МЛ, МТ, МГ, МП |

0,6 |

0,9 |

|

МЗ |

0,9 |

|

Примечание к табл. 4 и 5. Для микрометров с нониусом допуски параллельности и плоскостности измерительных поверхностей должны соответствовать нормам класса точности 1.

1) выдачу цифровой информации в прямом коде (с указанием знака и абсолютного значения);

2) установку начала отсчета в абсолютной системе координат;

3) запоминание результата измерения;

4) гашение памяти с восстановлением текущего результата измерения.

2.1.1.7. Измерительные поверхности микрометров типов МК, МЛ, МТ, МГ и МП должны быть оснащены твердым сплавом по ГОСТ 3882.

Измерительные поверхности микрометра типа МЗ, а по требованию потребителя и микрометра типа МТ изготовляют закаленными. Твердость закаленных измерительных поверхностей из высоколегированной стали должна быть не ниже 49,7 HRC, из углеродистой качественной конструкционной и инструментальной высококачественной сталей - не ниже 60 HRC.

2.1.1.8. На измерительных поверхностях микрометра, оснащенного твердым сплавом, не допускается наличие пор более 120 мкм по ширине. Степень пористости не должна быть выше 0,4 % по ГОСТ 9391.

2.1.1.9. Параметр шероховатости измерительных поверхностей микрометра - Ra ≤ 0,08 мкм по ГОСТ 2789.

2.1.1.10. Микрометр должен иметь трещотку (фрикцион) или другое устройство, обеспечивающее измерительное усилие в заданных пределах.

2.1.1.11. Микрометр должен иметь стопорное устройство для закрепления микрометрического винта.

Микрометрический винт, закрепленный стопорным устройством, не должен вращаться после приложения наибольшего момента, передаваемого устройством, обеспечивающим измерительное усилие, а у микрометров типа МК при этом перекос плоской измерительной поверхности не должен увеличивать отклонение от параллельности плоских измерительных поверхностей сверх установленных в п. 2.1.1.4 более чем на 1 мкм - для микрометров с верхним пределом измерений до 100 мм и 2 мкм - для микрометров с верхним пределом измерений более 100 мм.

Примечание. Микрометр с электронным цифровым отсчетным устройством, а также микрометры типов МГ и МП допускается изготовлять без стопорного устройства.

2.1.1.13. Длина деления шкалы барабана должна быть не менее 0,8 мм.

2.1.1.14. Ширина штрихов шкал и продольного штриха на стебле должна быть от 0,08 до 0,2 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле, а также разность в ширине штрихов шкал барабана и нониуса не должна быть более 0,03 мм.

Допускается ширина всех штрихов не более 0,25 мм, если длина деления шкалы барабана более 1 мм, при этом разность в ширине штриха барабана и продольного штриха на стебле не должна быть более 0,05 мм.

2.1.1.15. Поверхности, на которых нанесены штрихи и цифры, не должны быть блестящими.

2.1.1.16. У микрометра с электронным цифровым отсчетным устройством высота цифр на отсчетном устройстве должна быть не менее 4 мм.

2.1.1.17. Расстояние от поверхности стебля до измерительной кромки барабана у продольного штриха стебля, кроме микрометра с нониусом, должно быть не более 0,45 мм (черт. 10).

1 - поверхность стебля; 2 - измерительная кромка; 3 - барабан

Черт. 10

Угол α/2, образующий коническую часть барабана, на которую наносится шкала, должен быть не более 20°. Конструкция микрометра должна обеспечивать гарантированный зазор между барабаном и стеблем.

2.1.1.18. Наружные поверхности микрометра, за исключением пятки, микрометрического винта, измерительной губки, должны иметь антикоррозионное покрытие по ГОСТ 9.303 и ГОСТ 9.032.

Наружные поверхности скоб микрометров типов МК и МЗ с верхним пределом измерения более 50 мм должны быть теплоизолированы.

2.1.1.19 - 2.1.1.22. (Исключены, Изм. №1).

2.1.2. Требования к микрометру типа МК

2.1.2.1. Микрометр типа МК с верхним пределом измерений более 300 мм должен иметь передвижную или сменную пятку, обеспечивающую возможность измерения любого размера в диапазоне измерений данного микрометра. Вылет скобы микрометра с верхним пределом измерения до 300 мм должен быть не менее В/2 + 4, а свыше 300 мм - не менее В/2 + 16, где В - верхний предел измерения.

Крепление передвижной или сменной пятки должно обеспечивать неизменность положения пятки при измерениях.

2.1.2.3. Наружные поверхности установочных мер, за исключением измерительных поверхностей, должны иметь антикоррозионное покрытие по ГОСТ 9.303 и ГОСТ 9.032.

2.1.2.4. Допускаемое отклонение длины установочных мер от номинального размера и суммарный допуск плоскостности и параллельности их измерительных поверхностей должны соответствовать установленным в табл. 6.

Таблица 6

|

Допускаемое отклонение длины установочных мер от номинального размера микрометров класса точности, мкм |

Суммарный допуск плоскостности и параллельности измерительных поверхностей установочных мер, мкм |

||

|

1 |

2 |

||

|

25; 50; 75 |

±1,0 |

±1,5 |

0,5 |

|

100; 125 |

±1,2 |

±2,0 |

0,75 |

|

150; 175 |

1,0 |

||

|

200; 225; 250; 275 |

±1,5 |

1,5 |

|

|

325; 375; 425; 475 |

±2,0 |

±3,5 |

- |

|

525; 575 |

±4,0 |

- |

|

Примечание. Для микрометров с нониусом допускаемое отклонение установочных мер от номинального размера должно соответствовать нормам для микрометров класса точности 1.

2.1.2.5. Параметр шероховатости измерительных поверхностей установочных мер - Ra ≤ 0,08 мкм по ГОСТ 2789.

2.1.2.6. Установочные меры должны изготовляться с закаленными измерительными поверхностями. Твердость измерительных поверхностей установочных мер должна быть не ниже 58 HRC.

2.1.3. Требования к микрометру типа МЛ

2.1.3.1. Микрометр типа МЛ с отсчетом показаний по шкале стебля и циферблата изготовляют с неподвижным циферблатом и вращающейся при перемещении барабана стрелкой.

2.1.3.2. Вылет скобы микрометра должен быть не менее:

20 мм - у микрометров с верхним пределом измерения 5 мм;

40 мм » » » » » » 10 мм;

80 мм » » » » » » 25 мм.

Допускается изготовление микрометра с диапазоном измерения 0 - 25 мм со сферической измерительной поверхностью микровинта.

2.1.3.4. Требования к шкале циферблата и стрелке:

1) расстояние между осями двух соседних штрихов шкалы должно быть не менее 1,25 мм;

2) ширина штрихов шкалы - (0,35 ± 0,05) мм; разность в ширине штрихов - не более 0,05 мм;

3) ширина конца стрелки - (0,25 ± 0,05) мм;

4) перекрытие концом стрелки шкалы циферблата должно быть не менее 1/4 и не более 3/4 длины коротких штрихов;

5) зазор между концом стрелки и циферблатом - не более 0,7 мм.

2.1.4. Требования к микрометру типа МТ

2.1.4.2. Вылет скобы должен быть не менее 17 мм.

2.1.5. Требования к микрометру типа МЗ

2.1.5.1. Номинальный диаметр измерительных поверхностей пятки и измерительной губки микрометра типа МЗ должен быть не менее 24 мм. Вылет скобы должен быть не менее 30 мм.

Допускается изготовление пятки со срезанной измерительной поверхностью.

2.1.5.2. Установочные меры - плоскопараллельные концевые меры длины класса точности 3 по ГОСТ 9038.

2.2.1. В комплект микрометра типа МК должны входить установочные меры (для микрометра с верхним пределом измерения 50 мм и более) и соединительные гильзы (для микрометра с верхним пределом измерения более 300 мм).

2.2.2. В комплект микрометра типа МЗ должны входить установочные меры (для микрометра с верхним пределом измерения 50 мм и более).

2.2.3. К каждому микрометру прилагают паспорт по ГОСТ 2.601, включающий инструкцию по эксплуатации.

2.3.1. На каждом микрометре должны быть нанесены:

- товарный знак предприятия-изготовителя;

- цена деления или шаг дискретности (допускается не указывать шаг дискретности);

- диапазон измерения;

- порядковый номер по системе нумерации предприятия-изготовителя;

- условное обозначение года выпуска или год выпуска.

2.3.2. На установочной мере должен быть нанесен ее номинальный размер.

2.3.3. В паспорте на микрометр должен быть указан класс точности.

2.3.4. Маркировка футляра - по ГОСТ 13762.

2.4.1. Упаковка микрометров - по ГОСТ 13762.

2.4.2. При транспортировании в контейнерах микрометров с верхним пределом измерения свыше 250 мм допускается упаковывать их в футляры без транспортной тары. При упаковке без транспортной тары футляры с микрометрами должны быть закреплены так, чтобы исключалась возможность их перемещения.

3. ПРИЕМКА

3.1. Для проверки соответствия микрометра требованиям настоящего стандарта проводят государственные испытания, приемочный контроль, периодические испытания.

(Измененная редакция, Изм. №1).

3.2. Государственные испытания - по ГОСТ 8.001* и ГОСТ 8.383*.

________

* В Российской Федерации действуют ПР 50.2.009-94.

3.3. При приемочном контроле каждый микрометр проверяют на соответствие требованиям пп. 2.1.1.2, 2.1.1.3 (за исключением проверки изменения показаний от изгиба скобы), 2.1.1.4 - 2.1.1.6, 2.1.1.8 - 2.1.1.12, 2.1.1.15, 2.1.1.17, 2.1.1.18, 2.1.2.2 - 2.1.2.5, 2.1.3.3, 2.1.4.1, 2.2, 2.3 и 2.4.

3.4. Периодические испытания проводят не реже раза в три года не менее чем на трех микрометрах каждого типа и класса точности из числа прошедших приемочный контроль на соответствие всем требованиям настоящего стандарта.

Результаты испытаний считают удовлетворительными, если все испытанные микрометры соответствуют всем проверяемым требованиям.

(Измененная редакция, Изм. №1).

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Поверка микрометра - по МИ 782.

4.2. Воздействие климатических факторов внешней среды при транспортировании проверяют в климатических камерах. Испытания проводят в следующем режиме: при температуре плюс (50 ± 3) °С, минус (50 ± 3) °С и при относительной влажности (95 ± 3) % при температуре 35 °С. Выдержка в климатической камере в каждом режиме 2 ч. После испытаний погрешность микрометра и параллельность плоских измерительных поверхностей не должна превышать значений, установленных в пп. 2.1.1.3 и 2.1.1.4.

4.3. При определении влияния транспортной тряски используют ударный стенд, создающий тряску с ускорением 30 м/с2 и частотой 80 - 120 ударов в минуту.

Ящики с упакованными микрометрами крепят к стенду и испытывают при общем числе ударов 15000. После испытаний микрометры должны соответствовать требованиям, установленным в пп. 2.1.1.3 и 2.1.1.4.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение микрометров - по ГОСТ 13762.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Микрометры допускается эксплуатировать при температуре окружающей среды от 10 до 30 °С и относительной влажности воздуха не более 80 % при температуре 25 °С.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие микрометра всем требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

7.2. Гарантийный срок эксплуатации - 12 мес со дня ввода микрометра в эксплуатацию.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.01.90 №86

3. СТАНДАРТ ПОЛНОСТЬЮ СООТВЕТСТВУЕТ СТ СЭВ 344-76 - СТ СЭВ 352-76, СТ СЭВ 4134-83

4. В стандарт введен международный стандарт ИСО 3611-78

5. ВЗАМЕН ГОСТ 6507-78

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

7. Постановлением Госстандарта от 12.10.92 № 1354 снято ограничение срока действия

8. ИЗДАНИЕ (август 2004 г.) с Изменением № 1, утвержденным в октябре 1992 г. (ИУС 1-93)