ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОДКЛАДКИ

К РЕЛЬСАМ

ЖЕЛЕЗНОДОРОЖНЫМ ТИПОВ

P18, Р24, Р33

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 8142-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО

СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОДКЛАДКИ К

РЕЛЬСАМ ЖЕЛЕЗНОДОРОЖНЫМ Технические условия Railway plates for R18, R24 |

ГОСТ |

Срок действия с 01.01.90

до 01.01.93

Настоящий стандарт распространяется на подкладки костыльного скрепления к железнодорожным рельсам типов Р18, Р24 и Р33.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

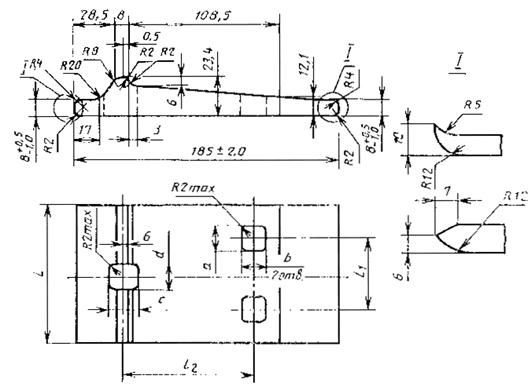

1.1. Конструкция и размеры подкладок должны соответствовать чертежу и табл. 1.

Таблица 1

мм

|

Обозначение подкладки |

L |

L1 |

L2 |

a ´ b |

c ´ d |

|

|

Номин: |

Пред. откл. |

±1,0 |

±1,0 |

+1,0 -0,5 |

+1,0 -0,5 |

|

|

Р18 |

100 |

+1,5 -2,5 |

52 |

94 |

16 ´ 16 |

16 ´ 18 |

|

Р24 |

100 |

+1,5 -2,5 |

52 |

106 |

16 ´ 16 |

16 ´ 18 |

|

Р33 исполнения 1 |

150 |

±4,0 |

76 |

125 |

16 ´ 16 |

16 ´ 18 |

|

Р33 исполнения 2 |

150 |

±4,0 |

76 |

125 |

18 ´ 20 |

18 ´ 20 |

Примечание. При отсутствии в заказе потребителя исполнения подкладки Р33 исполнение определяет изготовитель.

1.2. Радиусы закруглений, не указанные на чертеже, должны быть не более 3 мм.

1.3. Размеры, на которые не установлены предельные отклонения, приведены для построения калибров и в готовых подкладках не контролируются.

1.4. Площадь поперечного сечения профиля и масса подкладок приведены в приложении.

Пример условного обозначения подкладки РЗЗ исполнения 1:

Подкладка 1 РЗЗ ГОСТ 8142-89

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Подкладки изготовляют в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Подкладки изготовляют из полос, прокатанных из стали марок Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп по ГОСТ 380, категории 1, 3, 4 и уровнем механических свойств по ГОСТ 535 (кроме испытании на изгиб). Категорию указывают в заказе потребителя. Если категория не указана в заказе потребителя, ее устанавливает изготовитель.

2.2.1. Подкладки могут изготовляться из стали с массовой долей меди до 0,6 %.

2.3. На поверхности прилегания подкладок к рельсам не допускаются раскатанные загрязнения и пузыри, трещины, а также отпечатки прокатного производства. На остальных поверхностях допускаются раскатанные пузыри, прокатные плены, рванины, закаты глубиной не более 1 мм, скол при штамповке не более 2 мм.

2.4. В верхней части отверстий, в местах прилегания рельса к подкладке, не допускаются выпуклости и заусенцы.

На торцах подкладок со стороны прилегания их к шпале и по периметру отверстий высота заусенцев не должна быть более 1 мм. На торцах подкладок не допускаются расслоения и следы усадочной раковины.

2.5. Дефекты должны быть удалены обдиркой, зачисткой, вырубкой, не выводящие размеры профиля за пределы минусового отклонения. Заварка дефектов не допускается. Утяжка металла при рубке не контролируется.

2.6. Вогнутость поверхности прилегания подкладок к подошве рельса не допускается.

Равномерная поперечная выпуклость поверхности прилегания подкладок к подошве рельса не должна быть более 0,5 мм.

Вогнутость или выпуклость поверхности прилегания к шпале не должна быть более 1,0 мм.

2.7. Косина реза торцов подкладки не должна превышать в вертикальной плоскости 3,0 мм, в горизонтальной - 5,0 мм.

2.8. Подкладки должны выдерживать без излома, трещин и надрывов испытания на изгиб на угол не менее 45° (внутренний угол 135°).

3. ПРИЕМКА

3.1. Для контроля соответствия качества подкладок требованиям настоящего стандарта проводят приемо-сдаточные испытания.

3.2. Подкладки предъявляют к приемке партиями в количестве от 1000 до 10000 шт.

Партия должна состоять из подкладок одного тина и одной марки стали. Если остаток от деления на партии менее 1000 шт., то его присоединяют к одной из партии.

3.3. Для проверки соответствия подкладок требованиям настоящего стандарта отбирают:

1 пробу от плавки-ковша для определения химического состава стали;

1 % подкладок от партии для контроля качества поверхности и размеров подкладок (кроме межцентровых расстояний между отверстиями);

1 подкладку от партии для испытания на изгиб;

1 пробу от полосы одной плавки для испытания на растяжение;

2 пробы от полосы одной плавки для испытания на ударную вязкость.

3.4. При обнаружении подкладок, не соответствующих размерам, установленным в п. 1.1, или при наличии наружных дефектов в двух или более подкладках партию следует считать не соответствующей требованиям настоящего стандарта и возвратить на пересортировку.

После пересортировки партию предъявляют к приемке вторично.

3.5. При получении неудовлетворительных результатов по какому-либо показателю проводят испытание на удвоенном числе образцов.

Результаты повторной проверки распространяются на всю партию.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Качество поверхности подкладок контролируют визуально.

Наличие дефектов и их глубину проверяют пробной вырубкой или другим способом, обеспечивающим правильность определения.

4.2. Геометрические размеры и прямолинейность подкладок проверяют при помощи измерительных инструментов по ГОСТ 8.326, ГОСТ 166, ГОСТ 427, ГОСТ 2216 или шаблонами.

4.3. Размеры отверстий контролируют со стороны входа пуансона.

4.4. Контроль межцентровых расстояний отверстий проводят при наладке пресса шаблонами с расположением отверстий, соответствующими каждому типу подкладок.

4.5. Отбор проб для химического анализа стали проводят по ГОСТ 7565.

4.6. Химический состав стали определяют по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.5, ГОСТ 22536.13 или по другой технической документации, утвержденной в установленном порядке.

4.7. Отбор проб для испытания па растяжение и ударную вязкость проводят от подкладочной полосы вдоль направления прокатки. Образцы отбирают от средней части по ширине подкладочной полосы.

4.8. Испытание на растяжение проводят по ГОСТ 1497 на образцах пятикратной длины - по одному образцу от полосы одной плавки.

4.9. Испытание на ударную вязкость проводят по ГОСТ 9454 на образцах типа 1 или 3.

4.10. При испытании на изгиб подкладку кладут на опоры нижней поверхностью. Изгиб проводят вокруг оправки диаметром 20 мм, расположенной вдоль продольной оси.

Перед испытанием допускается проводить абразивную обработку или прострожку кромок и торцов подкладок.

5. МАРКИРОВКА, УПАКОВКА И ТРАНСПОРТИРОВАНИЕ

5.1. На каждой подкладочной полосе на наклонной верхней плоскости должен быть выкатан выпуклыми буквами и цифрами товарный знак предприятия-изготовителя.

Маркировка должна быть видна полностью или частично на каждой готовой подкладке.

5.2. К двум подкладкам каждой партии должны быть надежно прикреплены проволокой два ярлыка, на которых указывают:

товарный знак или наименование предприятия-изготовителя;

год и месяц изготовления подкладок;

тип подкладок;

номер плавки и номер партии, если плавка делится на партии;

число подкладок в партии (в штуках) или массу партии;

приемочные клейма отдела технического контроля предприятия-изготовителя.

5.3. Партии подкладок должны сопровождаться документом о качестве, удостоверяющим соответствие подкладок требованиям настоящего стандарта, в котором указывают:

наименование предприятия-изготовителя;

номер плавки;

число подкладок в каждой партии (в штуках) или массу партии и общее число подкладок (в штуках), или их общую массу;

тип подкладок;

соответствие подкладок требованиям настоящего стандарта;

обозначение настоящего стандарта.

5.4. Подкладки транспортируют любым видом транспорта, в неупакованном виде в соответствии с правилами перевозки, действующими на данном виде транспорта. По требованию заказчика проводится упаковка подкладок.

ПРИЛОЖЕНИЕ

Справочное

ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ ПРОФИЛЯ И МАССА ПОДКЛАДОК

Таблица 2

|

Обозначение подкладок |

Площадь поперечного сечения профиля, см2 |

Масса, кг |

|

|

1 м проката |

одной подкладки |

||

|

Р18 |

25,97 |

20,4 |

1,855 |

|

Р24 |

25,97 |

20,4 |

1,86 |

|

Р33 |

25,97 |

20,4 |

2,83 |

Примечание. Масса подкладки определена, исходя из номинальных размеров и относительной плотности стали 7850 кг/м3.

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

С. И. Рудюк, канд. техн. наук; В. Ф. Коваленко (руководитель работы), канд. техн. наук; Л. Ф. Кузнецов (руководители работы); Р. Ф. Пацека (ответственный исполнитель); Н. Ф. Левченко, канд. техн. наук; Л. Г. Маликова, канд. техн. наук; Ж. М. Роева, канд. техн. наук; К. И. Токарева; А. Ю. Крючков; Г. Н. Жингарева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.05.89 № 1352

3. ВЗАМЕН ГОСТ 7637-55, 8142-81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры.. 1 5. Маркировка, упаковка и транспортирование. 3 Приложение. Площадь поперечного сечения профиля и масса подкладок. 4 |