ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАНЕЛИ ГИПСОБЕТОННЫЕ

ДЛЯ ПЕРЕГОРОДОК

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9574-90

ГОСУДАРСТВЕННЫЙ

СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПАНЕЛИ ГИПСОБЕТОННЫЕ ДЛЯ Технические условия Gypsum concrete panels for partitions. |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт распространяется на гипсобетонные панели (далее - панели), изготовляемые из бетонов на гипсовых вяжущих (включая гипсоцементнопуццолановые, гипсоизвестковошлаковые, гипсошлаковые и т. п.), армируемые деревянными каркасами и предназначаемые для ненесущих перегородок в зданиях различного назначения.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Панели следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам и технологической документации, утвержденным в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Панели подразделяют в зависимости от конструктивного решения на типы:

ПГ - без проемов;

ПГП - с проемами;

ПГВ - с вырезами.

1.2.2. Форма и размеры панелей должны соответствовать указанным в рабочих чертежах.

1.2.3. Панели должны иметь отверстия для пропуска инженерных коммуникаций, замоноличенные трубки, каналы, штрабы или пазы для скрытой электропроводки, гнезда и закладные цилиндры для ответвительных коробок, выключателей и штепсельных розеток, если это предусмотрено проектом конкретного здания.

1.2.4. Условные обозначения (марки) панелей - по ГОСТ 23009. Марка панели состоит из буквенно-цифровых групп, разделенных дефисами.

Первая группа содержит обозначение типа панели и ее габаритные размеры: длину и высоту в дециметрах с округлением значений до целого числа и толщину в сантиметрах.

Вторая группа содержит марку бетона по прочности на сжатие и обозначение вида вяжущего (Г - гипсовое, ГЦ - гипсоцементнопуццолановое, ГИ - гипсоизвестковошлаковое, ГШ - гипсошлаковое).

В случаях, предусмотренных рабочими чертежами, марка панели может иметь третью группу, содержащую обозначения ее дополнительных характеристик.

Пример условного обозначения (марки) панели без проемов длиной 5960 мм, высотой 2740 мм, толщиной 80 мм, из бетона марки М50 на гипсовом вяжущем:

ПГ60.27.8-50Г

Примечания:

1. По согласованию между изготовителем и потребителем могут быть установлены упрощенные условные обозначения.

2. Допускается принимать обозначения марок панелей в соответствии с указаниями рабочих чертежей на эти панели до их пересмотра.

1.3. Характеристики

1.3.1. Прочность бетона панелей должна соответствовать маркам бетона по прочности на сжатие, указанным в рабочих чертежах. При этом марка бетона панелей должна быть не менее М 50.

1.3.2. Отпускная прочность бетона на сжатие панелей (независимо от его марки) должна быть не менее 3,5 МПа (35,7 кгс/см2).

1.3.3. Средняя плотность бетона панелей в сухом состоянии должна быть не менее 1100 и не более 1500 кг/м3.

1.3.4. Влажность (по массе) бетона при отпуске панелей потребителю не должна превышать 12 % для бетона на гипсовом вяжущем и 14 % для бетона на гипсоцементнопуццолановом, гипсоизвестковошлаковом и гипсошлаковом вяжущем.

1.3.5. Панели армируют каркасами, состоящими из деревянных спаренных брусков, образующих обвязки по контуру панелей и проемов и скрепленных деревянными рейками. Расположение деревянных брусков и реек в каркасе, а также способы их соединения и размеры должны соответствовать указанным в рабочих чертежах.

1.3.6. Детали каркаса следует изготовлять из брусков древесины хвойных пород не ниже 3-го сорта по ГОСТ 8486. Обзол на брусках должен быть очищен от коры и обращен внутрь панели.

Допускается изготовление деталей каркаса, за исключением нижних брусков обвязки, из древесины лиственных пород (кроме березы) не ниже 3-го сорта по ГОСТ 2695.

1.3.7. Обвязки каркаса следует изготовлять из цельных брусков.

Бруски обвязки допускается стыковать при условии, что один из них сохраняется цельным в месте стыка. Число стыков на одной стороне обвязки не должно быть более двух. Пример стыкования брусков обвязки приведен в приложении 1.

1.3.8. Влажность древесины, применяемой для изготовления каркаса, должна быть от 22 до 40 %.

1.3.9. Панели должны иметь стальные монтажные петли, заделываемые на всю высоту панели. Расположение монтажных петель и способ их крепления к каркасу должны соответствовать указанным в рабочих чертежах.

При применении для подъема и перемещения панелей специальных захватных устройств по согласованию между изготовителем и потребителем панели изготовляют без монтажных петель, предусматривая углубления и прорези для закрепления захватных устройств.

1.3.10. Монтажные петли панелей следует изготовлять из стержневой гладкой горячекатаной арматурной стали класса А-1 марок ВСт3пс2, ВС3сп2 или периодического профиля класса Ас-II марки 10ГТ по ГОСТ 5781.

Сталь марки ВСт3пс2 не допускается применять для монтажных петель, предназначенных для подъема и перемещения панелей при температуре воздуха ниже минус 40°С.

1.3.11. Значения действительных отклонений геометрических параметров панелей не должны превышать предельных, указанных в табл. 1.

Таблица 1

мм

|

Геометрические параметры |

Пред. откл. |

|

Длина панели: |

|

|

до 4000 включ. |

+8, -16 |

|

св. 4000 |

+10, -20 |

|

Высота панели |

+5, -15 |

|

Толщина панели |

±5 |

|

Высота и ширина приема, выреза |

±10 |

|

Размеры, определяющие положение: |

|

|

проемов, вырезов, отверстий (для пропуска инженерных коммуникаций) |

±10 |

|

замоноличенных трубок, каналов, штраб или пазов для скрытой электропроводки, гнезд и закладных цилиндров для ответвительных коробок, выключателей, розеток, углублений и прорезей для закрепления захватных устройств |

±40 |

|

монтажных петель |

±50 |

|

Прямолинейность профиля бетонных поверхностей панелей на любом участке длиной 1600 |

3 |

|

Разность длин диагоналей: |

|

|

бетонных поверхностей панелей длиной: |

|

|

до 4000 включ. |

16 |

|

св. 4000 |

20 |

|

проемов, вырезов |

10 |

1.3.12. Размеры раковин, местных наплывов и впадин на бетонной поверхности панелей, а также околов бетона ребер не должны превышать, мм:

диаметр или наибольший размер раковины ....…………………….. 15

высота местного наплыва (выступа) или глубина впадины ............. 2

глубина околов бетона ребер .……………………………………...... 10

суммарная длина околов бетона на 1 м ребра .……………………... 100

Допускаются отдельные (не более 2 шт. на 1 м2 поверхности) раковины диаметром или наибольшим размером не более 20 мм.

По согласованию между изготовителем и потребителем могут быть установлены категории поверхности по ГОСТ 13015.0.

1.3.13. В бетоне панелей трещины не допускаются, за исключением поверхностных, ширина которых не должна превышать 0,5 мм.

Маркировка панелей - по ГОСТ 13015.2. Маркировочные надписи и знаки следует наносить на одну из бетонных поверхностей панелей в верхнем или нижнем углу.

1.5. Пределы огнестойкости и пределы распространения огня по перегородкам из панелей указывают в рабочих чертежах.

2. ПРИЕМКА

2.1. Панели должны быть приняты отделом технического контроля (ОТК) предприятия-изготовителя.

2.2. Приемку панелей осуществляют партиями. В состав партии включают панели, изготовленные предприятием по одной технологии в течение не более одних суток из материалов одного вида.

2.3. Панели принимают по результатам приемосдаточных испытаний: по показателям прочности бетона (марке бетона по прочности на сжатие в сухом состоянии, отпускной прочности при фактической отпускной влажности), средней плотности и влажности бетона, точности геометрических параметров, ширины раскрытия трещин, качества бетонной поверхности.

2.4. Приемку панелей по показателям прочности и средней плотности бетона проводят по среднему значению результатов испытаний серии образцов, изготовленных из бетонной смеси, предназначенной для формования панелей. Для каждой партии панелей изготовляют шесть образцов в виде кубов с номинальной длиной ребра 70 мм. Три из них используют для определения средней плотности и прочности бетона и три - для определения отпускной прочности.

2.5. Приемку панелей по показателю отпускной влажности проводят по среднему значению результатов испытаний проб, извлеченных из панелей партии, предназначенной для отправки потребителю.

2.6. Приемку панелей по показателям точности геометрических параметров, качества бетонной поверхности, ширины раскрытия трещин осуществляют в соответствии с планами одноступенчатого (табл. 2) или двухступенчатого (табл. 3) выборочного контроля, сравнивая число дефектных панелей в выборке с браковочным числом. Панели из партии для контроля отбирают методом случайной выборки. Число дефектных панелей определяют отдельно по каждому из контролируемых параметров.

Таблица 2

шт.

|

Объем партии панелей |

Объем выборки |

Браковочное число |

|

До 25 |

5 |

1 |

|

От 26 до 90 |

8 |

2 |

|

» 91 » 280 |

13 |

2 |

Таблица 3

шт.

|

Объем партии панелей |

Объем первой выборки |

Объем второй выборки |

Браковочное число |

|

|

для первой выборки |

для двух выборок |

|||

|

До 25 |

5 |

5 |

1 |

- |

|

От 26 до 90 |

5 |

5 |

2 |

2 |

|

» 91 » 280 |

8 |

8 |

2 |

2 |

Панель следует считать дефектной, если она не удовлетворяет одному из требований настоящего стандарта.

2.6.1. При одноступенчатом контроле партию панелей принимают, если в выборке нет дефектных конструкций или их количество менее браковочного числа, указанного в табл. 2.

2.6.2. При двухступенчатом контроле партию панелей принимают, если в первой выборке нет дефектных панелей, и не принимают, если количество дефектных панелей более или равно браковочному числу, указанному в табл. 3 для первой выборки.

В случае, если количество дефектных панелей в первой выборке меньше указанного для ней браковочного числа, то для этой партии панелей назначают вторую выборку, количество панелей в которой должно быть таким же, как и в первой. Если общее количество дефектных панелей в двух выборках меньше браковочного числа для двух выборок, то партию панелей принимают.

2.6.3. Для партии панелей, не принятой в результате выборочного контроля, допускается применять сплошной контроль, при этом панели контролируют только по тем показателям, по которым партия не была принята.

2.7. Приемку панелей по наличию проемов, вырезов, элементов и деталей, перечисленных в п. 1.2.3, а также по правильности нанесения маркировочных надписей осуществляют по результатам сплошного контроля.

2.8. Потребитель имеет право проводить выборочный контроль панелей на строительной площадке по показателям, которые могут быть проверены на готовых панелях, применяя при этом правила приемки, установленные настоящим стандартом. Показатели качества, которые не могут быть проверены на готовых панелях, потребитель имеет право проверять по данным журналов ОТК, заводской лаборатории или другой документации завода-изготовителя.

2.9. По результатам приемки составляют документ о качестве поставляемой продукции в соответствии с ГОСТ 13015.3.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Среднюю плотность, прочность и отпускную прочность бетона определяют испытанием образцов.

3.2. Формование образцов проводят не позднее чем через 1 мин после отбора бетонной смеси. Отбор бетонной смеси выполняют в зоне работы бетоноукладчика. Уплотнение бетонной смеси в формах производят встряхиванием форм без применения вибрации или штыкования.

3.3. Образцы после их изготовления до распалубливания хранят в испытательном подразделении в формах.

Образцы распалубливают не менее чем через 1 ч после их изготовления.

3.4. Определение средней плотности бетона

Среднюю плотность бетона определяют испытанием образцов в сухом состоянии по ГОСТ 12730.1.

Подготовленные образцы взвешивают и высушивают в сушильном шкафу до постоянной массы при температуре (60±5) °С.

3.5. Определение прочности бетона

После контроля средней плотности на этих же образцах определяют прочность бетона на сжатие по ГОСТ 10180.

Прочность бетона R, МПа (кгс/см2), вычисляют для каждого образца по формуле

где Р - разрушающая сила, Н (кгс);

F - площадь поперечного сечения образца, мм2 (см2).

3.6. Определение отпускной влажности бетона

3.6.1. Влажность бетона определяют испытанием проб, извлеченных из готовых панелей партии, предназначенной для отправки потребителю. Для этого методом случайного отбора выбирают три панели от партии.

3.6.2. В каждой панели в верхней, средней и нижней части высверливают три углубления диаметром 15-20 мм на глубину 30-40 мм от поверхности панели.

Места отбора проб (в зависимости от типа панели) приведены в приложении 2.

3.6.3. Порошок бетона от высверленных углублений всех панелей данной партии смешивают и путем квартования отбирают три усредненные пробы массой не менее 10 г каждая.

3.6.4. Влажность проб бетона определяют по ГОСТ 12730.2. Высушивают пробы по п. 3.4.

3.6.5. Углубления на панелях после отбора проб должны быть заделаны бетонной смесью.

3.6.6. Влажность бетона допускается определять диэлькометрическим методом по ГОСТ 21718. При этом градуирование влагомеров проводят так же, как для тяжелых бетонов на образцах, изготовленных из бетонной смеси, предназначенной для формования панелей, в соответствии с пп. 3.2, 3.3. Высушивание образцов - по п. 3.4.

3.7. Определение отпускной прочности бетона

3.7.1. Для определения отпускной прочности бетона подготовленные образцы подсушивают в сушильном шкафу при температуре (60±5)°С до значения массы, соответствующей влажности бетона данной партии, установленной по п. 3.6.

3.7.2. Массу образцов (тw), г, соответствующую заданному значению влажности бетона панелей данной партии, вычисляют по формуле

тw = ![]() , (2)

, (2)

где т - среднее арифметическое значение массы сухих образцов, г, принимаемое по п. 3.4;

W - влажность партии панелей, %, принимаемая по п. 3.6.

3.7.3. Отклонение значения массы каждого образца после подсушки от значения массы, вычисленного по формуле (2), не должно превышать ±2 г.

3.7.4. Подсушенные образцы испытывают на прочность по ГОСТ 10180. Отпускную прочность бетона вычисляют для каждого образца по формуле (1). Среднее арифметическое значение отпускной прочности образцов должно быть не менее нормируемой отпускной прочности. В противном случае панели партии должны быть подсушены до установленного лабораторией предприятия значения влажности, обеспечивающей необходимую прочность.

3.7.5. Отпускную прочность бетона допускается определять неразрушающими методами по ГОСТ 22690.

При определении отпускной прочности бетона эталонными молотками отпечатки следует наносить на обе бетонные поверхности панели в трех уровнях - в верхнем, среднем и нижнем. В каждом уровне наносят не менее 10-12 отпечатков с каждой стороны панели с расстоянием между отпечатками не менее 30 мм.

3.8. Влажность древесины определяют по ГОСТ 16588.

3.9. Размеры панелей, отклонения от прямолинейности и равенства длин диагоналей, размеры раковин, местных наплывов и впадин на бетонной поверхности, размеры околов бетона ребер панелей, а также ширину поверхностных трещин проверяют по ГОСТ 26433.0 и ГОСТ 26433.1.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортировать и хранить панели следует в соответствии с требованиями ГОСТ 13015.4 и настоящего стандарта.

4.2. Панели следует транспортировать и хранить в вертикальном положении или с уклоном не более от вертикали в специальных кассетах или пирамидах.

4.3. При хранении и транспортировании каждое изделие должно опираться на подкладки сплошные или расставленные не более чем через 1 м.

4.4. Подъем, перемещение и монтаж панелей следует производить, применяя траверсы со специальными захватными устройствами или четырехстропные самобалансирующиеся траверсы.

4.5. Для обеспечения сохранности панелей с проемами и вырезами при их хранении транспортировании, подъеме и перемещении при необходимости устанавливают временные заполнения, распорки или раскосы. По согласованию с потребителем допускается оставлять арматурный каркас, заполненный бетоном.

5. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

Для влажностных режимов помещений: сухого, нормального и влажного применяют панели из бетонов на основе вяжущих Г, ГИ, ГЦ, ГШ; для мокрого - на основе вяжущего ГЦ.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие панелей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения панелей - один месяц со дня отгрузки потребителю.

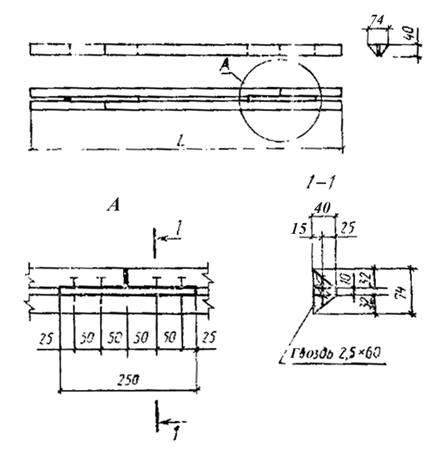

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕР СТЫКОВАНИЯ БРУСКОВ ОБВЯЗКИ

Черт. 1

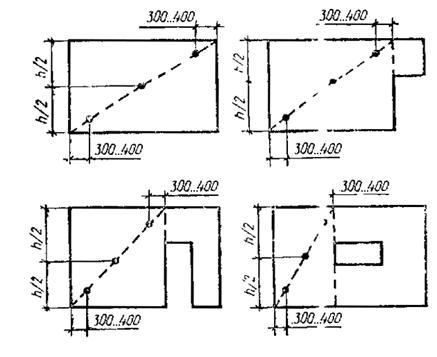

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕСТА ОТБОРА ПРОБ ДЛЯ

ОПРЕДЕЛЕНИЯ

ОТПУСКНОЙ ВЛАЖНОСТИ БЕТОНА

Черт. 2

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом по архитектуре и градостроительству при Госстрое СССР

РАЗРАБОТЧИКИ

Г. М. Воловодовский, канд. техн. наук (руководитель темы); Э. Ш. Шифрина, канд. техн. наук; А. Н. Юдицкий; А. А. Тучнин, канд. техн. наук (руководитель темы); В. Г. Панасьян; Д. М. Лаковский (руководитель темы); Э. М. Доманевская; П. И. Ломакин (руководитель темы), канд. техн. наук; Л. М. Аксенова; В. И. Пименова; А. Б. Морозов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 20.08.90 № 72

3. ВЗАМЕН ГОСТ 9574-80

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 10180-78 |

|