ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШПАТЛЕВКИ ЭП-0010 и ЭП-0020

Технические условия

ГОСТ 28379-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ШПАТЛЕВКИ Технические условия Putties ЭП-0010 and

ЭП-0020. |

ГОСТ |

Срок действия с 01.01.91

до 01.01.96

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на эпоксидные шпатлевки, представляющие собой смесь пигментов, наполнителей, пластификаторов, раствора эпоксидной смолы в органических растворителях с добавлением отвердителя.

Эпоксидные шпатлевки (далее - шпатлевки) предназначаются для выравнивания загрунтованных и незагрунтованных металлических и неметаллических поверхностей, а также применяются в качестве грунтовок под эпоксидные материалы. Кроме того, шпатлевка марки ЭП-0020 используется для выравнивания и защиты от влаги поверхностей специальных керамических обмазок с влажностью не более 6,5 %.

Шпатлевки применяются для систем покрытий, эксплуатируемых в атмосферных условиях и внутри помещений.

Шпатлевки наносят на поверхность шпателем или методом пневматического распыления.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шпатлевки должны изготовляться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

1.2. Характеристики

1.2.1. Шпатлевки изготавливают следующих марок: ЭП-0010 красно-коричневая (ОКП 23 1254 0858 04), ЭП-0020 красно-коричневая (ОКП 23 1254 0758 07).

Для отверждения шпатлевки марки ЭП-0020 применяют отвердитель № 1 ТУ 6-10-1263, а для шпатлевки марки ЭП-0010 - отвердитель № 1 или диэтилентриамин (ДЭТА) ТУ 6-02-914.

Отвердитель № 1 представляет собой 50 %-ный раствор гексаметилендиамина в этиловом или изопропиловом спирте.

Марка отвердителя для шпатлевки ЭП-0010 указывается при заказе. Шпатлевка ЭП-0010, предназначенная для судостроения, изготавливается на этилцеллозольве и поставляется с отвердителем № 1, изготовленным на этиловом спирте.

Допускается по согласованию с потребителем поставка шпатлевочной пасты без отвердителя.

Перед применением в шпатлевочную пасту вводят отвердитель № 1 из расчета (8,5 ± 0,2) г на (100,0 ± 0,2) г шпатлевочной пасты, диэтилентриамин (ДЭТА) из расчета (3,0 ± 0,2) г на (100,0 ± 0,2) г шпатлевочной пасты.

1.2.3. При нанесении шпатлевок методом пневматического распыления их разбавляют до рабочей вязкости 18 - 20 с по вискозиметру типа ВЗ-246 (или ВЗ-4) с диаметром сопла 4 мм растворителем Р-5А или Р-5, или Р-4 по ГОСТ 7827.

1.2.4. Шпатлевки должны соответствовать требованиям и нормам, указанным в табл. 1.

Таблица 1

|

Норма |

Метод испытания |

||

|

ЭП-0010 |

ЭП-0020 |

||

|

1. Внешний вид шпатлевочного покрытия после высыхания |

Поверхность шпатлевки должна быть ровной, однородной, без пузырей, трещин, крупинок нерастертого пигмента и механических включений |

По п. 3.3 |

|

|

2. Условная вязкость шпатлевочной пасты, разбавленной растворителем при температуре (20,0 ± 0,5) °С, по вискозиметру типа ВЗ-246 (или ВЗ-4) с диаметром сопла 4 мм, с |

30 - 45 |

35 - 50 |

|

|

3. Массовая доля нелетучих веществ шпатлевочной пасты, %, не менее |

90 |

92 |

По ГОСТ 17537 и п. 3.5 настоящего стандарта |

|

4. Время высыхания до степени 4, ч, не более: |

|

|

По ГОСТ 19007 |

|

при температуре (20 ± 2) °С |

24 |

24 |

|

|

при температуре 65 - 70 °С |

7 |

7 |

|

|

5. Эластичность шпатлевочного покрытия при изгибе, мм, не более |

50 |

50 |

По п. 3.6 |

|

6. Прочность шпатлевочного покрытия при ударе на приборе типа У-1, см, не менее |

40 |

40 |

По ГОСТ 4765 |

|

7. Способность шлифоваться |

Шпатлевка должна шлифоваться водостойкой шлифовальной шкуркой № 4 - 6 с водой |

По п. 3.7 |

|

|

8. Срок годности шпатлевки при температуре (20 ± 2) °С, ч, не менее: |

|

|

По ГОСТ 27271 и п. 3.8 настоящего стандарта |

|

при нанесении методом пневматического распыления |

6 |

6 |

|

|

при нанесении шпателем |

1,5 |

1,5 |

|

|

9. Влагопоглощаемость покрытия на окрашиваемой поверхности, %, не более |

|

0,8 |

По ГОСТ 21513 и п. 3.9 настоящего стандарта |

Примечание. После испытания шпатлевок по показателю 6 на шпатлевочном покрытии допускается наличие поверхностной волосяной сетки, видимой без увеличительных приборов.

1.2.5. Требования безопасности

1.2.5.1. Шпатлевки являются токсичными и пожароопасными материалами.

Показатели токсичности и пожароопасности компонентов приведены в табл. 2.

1.2.5.2. При производстве и применении шпатлевок должны соблюдаться требования правил санитарной и пожарной безопасности по ГОСТ 12.3.005.

1.2.5.3. Все работы, связанные с изготовлением и применением шпатлевок, должны проводиться в цехах, снабженных приточно-вытяжной вентиляцией и противопожарными средствами по ГОСТ 12.1.005.

Таблица 2

|

Предельно допустимая концентрация паров вредных веществ в воздухе рабочей зоны производственных помещений, мг/м3 |

Температура, °С |

Концентрационные пределы воспламенения, % (по объему) |

Класс опасности |

|||

|

вспышки |

самовоспламенения |

нижний |

верхний |

|||

|

Толуол |

50 |

4 |

536 |

1,25 |

6,7 |

3 |

|

Ксилол |

50 |

Не ниже 21 |

450 |

1,00 |

6,0 |

3 |

|

Бутилацетат |

200 |

29 |

370 |

2,20 |

14,7 |

4 |

|

Ацетон |

200 |

Минус 18 |

500 |

2,20 |

13,0 |

4 |

|

Этилцеллозольв |

10 |

Не ниже 40 |

228 |

1,80 |

15,7 |

3 |

|

Спирт этиловый |

1000 |

13 |

404 |

3,60 |

19,0 |

4 |

|

Р-5А |

|

Минус 1 |

497 |

|

|

|

|

Р-5 |

|

6 |

513 |

|

|

|

|

Р-4 |

|

Минус 7 |

550 |

|

|

|

|

Гексаметилендиамин (ГМД) |

0,1 |

|

|

|

|

1 |

|

Диэтилентриамин (ДЭТА) |

2 |

87 |

365 |

|

|

2 |

1.2.5.4. Лица, связанные с изготовлением и применением шпатлевок, должны быть обеспечены средствами индивидуальной защиты по ГОСТ 12.4.011.

1.2.5.5. Средства тушения пожара: песок, кошма, огнетушители марки ОП-05, пенные установки.

Контроль за соблюдением предельно допустимых выбросов (ПДВ) должен осуществляться в соответствии с ГОСТ 17.2.3.02.

Все твердые и жидкие отходы, образующиеся после фильтрации, промывки оборудования, коммуникаций, чистки окрасочных камер в виде загрязненных растворителей и использованных фильтров должны быть собраны в специальные автоцистерны и емкости, своевременно вывезены и подвергнуты ликвидации в соответствии с порядком накопления, транспортировки, обезвреживания и захоронения промышленных отходов.

1.3. Маркировка

1.3.1. Маркировка шпатлевок ЭП-0010 и ЭП-0020 - по ГОСТ 9980.4.

1.3.2. На транспортную тару должны быть нанесены манипуляционный знак «Боится нагрева» по ГОСТ 14192, знак опасности и классификационный шифр группы опасных грузов 3212 по ГОСТ 19433, серийный номер ООН - 1139.

1.4. Упаковка

1.4.1. Шпатлевочную пасту, отвердитель № 1 и ДЭТА упаковывают по ГОСТ 9980.3.

1.4.2. Металлические и полиэтиленовые банки со шпатлевкой, предназначенные для розничной торговли, допускается упаковывать в ящики из сплошного склеенного картона.

2. ПРИЕМКА

2.1. Правила приемки - по ГОСТ 9980.1.

2.2. Показатели 8 и 9 табл. 1 изготовитель определяет периодически в каждой десятой партии.

2.3. При получении неудовлетворительных результатов периодических испытаний изготовитель проверяет каждую партию до получения удовлетворительных результатов испытаний подряд не менее чем в трех партиях.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб - по ГОСТ 9980.2.

Перед испытанием пробы шпатлевочной пасты в плотно закрытой таре доводят до температуры (20 ± 2) °С.

В зимнее время допускается перед отбором проб разогревать шпатлевочную пасту в плотно закрытой таре при температуре не выше 60 °С.

3.2. Подготовка образцов к испытанию

Эластичность шпатлевочного покрытия при изгибе определяют на пластинках из черной жести по ГОСТ 13345 толщиной 0,25 - 0,32 мм и размером 70 ´ 170 мм.

Влагопоглощаемость определяют на алюминиевых пластинках по ГОСТ 21631 или ГОСТ 13726 размером 50 ´ 50 мм и толщиной 0,2 - 0,3 мм.

Остальные показатели определяют на пластинках из стали марок 08кп или 08пс по ГОСТ 16523 размером 70 ´ 150 мм и толщиной 0,8 - 0,9 мм.

Для нанесения шпатлевок применяются незагрунтованные пластинки, подготовленные по ГОСТ 8832, разд. 3.

Условную вязкость и массовую долю нелетучих веществ определяют в шпатлевочной пасте. Для определения остальных показателей шпатлевочную пасту, смешанную с отвердителем, как указано в п. 1.2.2, перед нанесением на пластинки выдерживают в течение 15 - 20 мин.

На подготовленные пластинки шпатлевку наносят шпателем при помощи специального устройства.

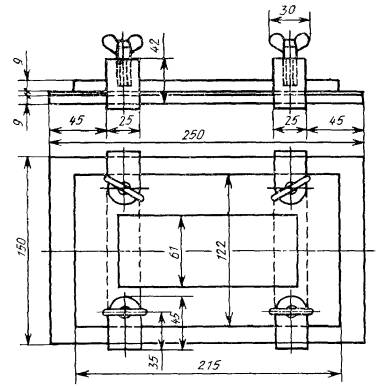

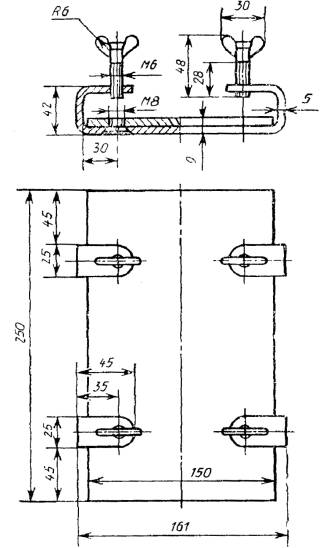

Устройство для нанесения шпатлевок (черт. 1 - 4) состоит из стальной плиты, к которой прикреплены четыре скобы с упорными барашками, прижимной стальной рамки и металлических трафаретов различной толщины. Поверхности плиты и рамки должны быть пришлифованы.

Подготовленную пластинку плотно зажимают между плитой и трафаретом при помощи рамки и упорных барашков и наносят на нее шпатлевку металлическим шпателем до краев трафарета, снимая избыток. Размер выреза в трафарете 50 ´ 130 мм.

Для нанесения шпатлевок ЭП-0010 и ЭП-0020 применяется трафарет толщиной 0,5 мм.

Толщина шпатлевочного покрытия после высыхания должна быть не более 350 мкм.

Шпатлевки сушат при температуре и в течение времени, указанных в табл. 1.

Устройство для нанесения шпатлевок

Черт. 1

Черт. 2

Черт. 3

Черт. 4

Перед горячей сушкой пластинки с нанесенной шпатлевкой выдерживают при температуре (20 ± 2) °С в течение 1 ч.

После горячей сушки пластинки с нанесенной шпатлевкой выдерживают при температуре (20 ± 2) °С в течение 3 ч.

При разногласиях в оценке качества шпатлевок ЭП-0010 и ЭП-0020 по показателям 1, 5, 6 и 7 табл. 1, пластины сушат при температуре (20 ± 2) °С в течение 24 ч.

Шлифование (при смачивании пластинок водой) проводят шлифовальной шкуркой зернистостью № 4 - 6 по ГОСТ 6456 или ГОСТ 10054.

3.4. Условную вязкость шпатлевочной пасты определяют по ГОСТ 8420. Перед определением шпатлевочную пасту разбавляют толуолом по ГОСТ 9880 или ГОСТ 14710 в соотношении по массе: 1 часть растворителя и 4 части шпатлевочной пасты.

3.5. Массовую долю нелетучих веществ определяют по ГОСТ 17537.

Навеску массой (2,0 ± 0,2) г нагревают в сушильном шкафу при температуре (120 ± 2) °С. Первое взвешивание проводят через 3 ч сушки. Последующие взвешивания проводят через каждые 30 мин до достижения постоянной массы.

Допускается определение массовой доли нелетучих веществ под инфракрасной лампой при температуре (120 ± 2) °С.

При разногласиях в оценке массовой доли нелетучих веществ за окончательный результат принимают определение, проведенное в сушильном шкафу.

3.6. Определение эластичности при изгибе

Эластичность шпатлевочного покрытия при изгибе определяют на приборе для определения эластичности шпатлевок (черт. 5).

Прибор состоит из металлической плиты, к которой прикреплены полуцилиндры диаметром 100 и 50 мм, подвижной рамки с прижимным валиком для прижимания пластинки к цилиндрической поверхности, винта крепления и деревянной подставки.

Пластинку укрепляют одним концом на приборе при помощи винта крепления и при опускании рамки в горизонтальное положение прижимают валиком к цилиндрической поверхности. Испытание проводят на трех образцах.

Шпатлевку считают соответствующей настоящему стандарту, если на ее поверхности при изгибе по полуцилиндру диаметром 50 мм не образуется трещин, видимых без увеличительных приборов.

Трещины на расстоянии до 15 мм от краев шпатлевочного покрытия в расчет не принимают.

После высыхания поверхность шпатлевки шлифуют водостойкой шлифовальной шкуркой зернистостью № 4 - 6 по ГОСТ 10054, ГОСТ 6456 или ГОСТ 5009. Шлифование проводят равномерно по всей поверхности, смачивая ее водой. После шлифования поверхность шпатлевки промывают водой и насухо протирают мягкой тканью.

Прибор для определения эластичности шпатлевок при изгибе

Черт. 5

Шпатлевка соответствует настоящему стандарту, если при шлифовании в течение 15 мин она не размокает и образуется ровная матовая поверхность.

3.8. Определение срока годности шпатлевок

3.8.1. Срок годности шпатлевок при нанесении их методом пневматического распыления определяют по ГОСТ 27271.

Для испытания берут (150,0 ± 0,2) г шпатлевочной пасты ЭП-0010, добавляют (12,75 ± 0,2) г отвердителя № 1 или (4,5 ± 0,2) г ДЭТА, а на (150,0 ± 0,2) г шпатлевочной пасты ЭП-0020 - (12,75 ± 0,2) г отвердителя № 1 и тщательно перемешивают до получения однородной массы. Затем массу разбавляют до вязкости 18 - 20 с по вискозиметру типа ВЗ-246 (или ВЗ-4) с диаметром сопла 4 мм одним из растворителей, указанных в п. 1.2.3, и выдерживают в плотно закрытой емкости при температуре (20 ± 2) °С в течение 6 ч, после чего тщательно перемешивают и снова определяют вязкость шпатлевки.

Шпатлевку считают соответствующей настоящему стандарту, если по истечении указанного времени вязкость не будет превышать 40 с.

3.8.2. Для определения срока годности шпатлевок при нанесении их шпателем на (100,0 ± 0,2) г шпатлевочной пасты ЭП-0010 добавляют (8,5 ± 0,2) г отвердителя № 1 или (3,0 ± 0,2) г ДЭТА, а на (100,0 ± 0,2) г шпатлевочной пасты ЭП-0020 добавляют (8,5 ± 0,2) г отвердителя № 1, тщательно перемешивают до получения однородной массы и выдерживают в плотно закрытой емкости при температуре (20 ± 2) °С в течение 1,5 ч.

Шпатлевку считают соответствующей настоящему стандарту, если по истечении указанного времени она легко наносится шпателем, не сворачиваясь под ним.

3.9. Определение влагопоглощаемости

Испытание проводят по ГОСТ 21513. Для определения влагопоглощаемости шпатлевку ЭП-0020 наносят шпателем по трафарету и сушат при температуре 65 - 70 °С в течение 7 ч. Толщина высушенного покрытия должна быть не более 350 мкм.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование и хранение шпатлевок ЭП-0010 и ЭП-0020 - по ГОСТ 9980.5.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие шпатлевок требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения шпатлевочной пасты и отвердителя № 1 - 1 год со дня изготовления, диэтилентриамина (ДЭТА) - 2 года со дня изготовления.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

В.В. Задымов, канд. хим. наук; Э.Н. Шубина, канд. техн. наук; Н.В. Лукьянова, канд. техн. наук; Н.Б. Гурова; О.Б. Бабаева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 19.12.89 № 3837

3. Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 10277-76 в части шпатлевок ЭП-0010 и ЭП-0020

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 12.1.000-88 |

|

|

ГОСТ 12.4.011-87 |

|

|

ГОСТ 5009-82 |

|

|

ГОСТ 6456-82 |

|

|

ГОСТ 9980.4-86 |

|

|

ГОСТ 10054-82 |

|

|

ГОСТ 13345-85 |

|

|

ГОСТ 13726-78 |

|

|

ГОСТ 14192-77 |

|

|

ГОСТ 16523-70 |

|

|

ГОСТ 17537-72 |

|

|

ТУ 6-02-914-76 |

|

|

ТУ 6-10-1262-77 |

СОДЕРЖАНИЕ