ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

Национальный |

Гост р |

СИСТЕМЫ

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ

ПОКРЫТИЯ ИЗ ЭКСТРУДИРОВАННОГО

ПОЛИЭТИЛЕНА ДЛЯ СТАЛЬНЫХ ТРУБ

Общие технические требования

ISO 8501-1:2007

Preparation of steel substrates before

application of paints and related products – Visual

assessment of surface cleanliness - Part 1: Rust grades and preparation grades

of

uncoated steel substrates and of steel substrates after overall removal of

previous coatings

(NEQ)

ISO 8502-3:1992

Preparation of steel substrates before

application of paints and related products – Visual

assessment of surface cleanliness - Part 3: Assessment of dust on steel

surfaces prepared

for painting (pressure-sensitive tape method)

(NEQ)

|

|

Москва Стандартинформ 2014 |

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Академия коммунального хозяйства им. К.Д. Памфилова» (ОАО «АКХ им. К.Д. Памфилова»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Техника и технологии добычи нефти и газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 июня 2013 г. № 134-ст

4 Настоящий стандарт соответствует международным стандартам ИСО 8501-1:2007 «Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степени ржавости и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий» (ISO 8501-1:2007 «Preparation of steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings», NEQ) и ИСО 8502-3:1992 «Подготовка стальных подложек перед нанесением красок и связанных с ними продуктов. Испытания для оценки чистоты поверхности. Часть 3. Оценка запыленности стальных подложек, приготовленных для нанесения краски (метод липкой ленты)» (ISO 8502-3:1992 «Preparation of steel substrates before application of paints and related products - Visual assessment of surface cleanliness - Part 3: Assessment of dust on steel surfaces prepared for painting (pressure-sensitive tape method», NEQ) в части определения степени чистоты изолируемой поверхности и разработан с учетом основных нормативных положений межгосударственного стандарта ГОСТ ИСО 8130.6-2002 «Краски порошковые. Часть 6. Определение времени желатинизации термореактивных порошковых красок при заданной температуре» в части методов определения показателей свойств материалов

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Содержание

ГОСТ Р 55436-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ

ПОКРЫТИЯ ИЗ ЭКСТРУДИРОВАННОГО ПОЛИЭТИЛЕНА ДЛЯ СТАЛЬНЫХ ТРУБ

Общие технические требования

Gas distribution systems. Coatings with extruded polyethylene on steel pipes.

General technical requirements

Дата введения - 2013-10-01

1 Область применения

1.1 Настоящий стандарт распространяется на покрытия из экструдированного полиэтилена (далее - полиэтиленовое покрытие), применяемые для защиты от коррозии стальных подземных и подводных трубопроводов, прокладываемых на территории городов и населенных пунктов, а также сетей газораспределения и водоснабжения, и устанавливает общие технические требования к двухслойным и трехслойным полиэтиленовым покрытиям, нанесенным на наружную поверхность стальных труб в заводских условиях.

1.2 Полиэтиленовые покрытия применяют для защиты от коррозии стальных труб диаметром от 57 до 1420 мм и длиной до 12,4 м по ГОСТ 9.602. Стальные трубы, предназначенные для нанесения на их поверхность покрытия, должны соответствовать требованиям стандартов на трубы и техническим условиям.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

ГОСТ 9.049-91 Единая система защиты от коррозии и старения. Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4650-80 Пластмассы. Методы определения водопоглощения

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 6433.2-71 Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 8433-81 Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 13518-68 Пластмассы. Метод определения стойкости полиэтилена к растрескиванию под напряжением

ГОСТ 15088-83 (СТ СЭВ 3760-82) Пластмассы. Метод определения температуры размягчения термопластов по Вика

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16336-77 Композиции полиэтилена для кабельной промышленности. Технические условия

ГОСТ 16782-92 (ИСО 974-80) Пластмассы. Метод определения температуры хрупкости при ударе

ГОСТ 16783-71 Пластмассы. Метод определения температуры хрупкости при сдавливании образца, сложенного петлей

ГОСТ 27271-87 Материалы лакокрасочные. Методы определения срока годности

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ГОСТ ИСО 8130-3-2006 Краски порошковые. Часть 3. Определение плотности с применением жидкостного пикнометра

ГОСТ ИСО 8130.6-2002 Краски порошковые. Определение времени желатинизации термореактивных порошковых красок при заданной температуре

ГОСТ ИСО 8130.7-2001 Краски порошковые. Определение потери массы при горячей сушке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 адгезия покрытия: Сопротивление отслаиванию покрытия от поверхности трубы.

3.2 метод экструдирования: Нанесение покрытий путем продавливания расплава полимерных материалов из формующей головки экструдера на наружную поверхность трубы.

3.3 диэлектрическая сплошность покрытия: Отсутствие электрического пробоя при воздействии на покрытие напряжения от высоковольтного источника постоянного тока.

3.4 переходное электросопротивление покрытия: Сопротивление собственно покрытия в цепи «электрод-электролит-покрытие-труба», характеризующее защитную способность покрытия в электролите.

4 Технические требования

4.1 Требования к состоянию наружной поверхности стальных труб

4.1.1 Перед нанесением покрытия проводят визуальный контроль наружной поверхности труб и сварного шва для выявления поверхностных дефектов (вмятин, задиров, раковин, наплавленных капель металла и шлака). Обнаруженные дефекты устраняют механической шлифовкой, не выводящей толщину стенки трубы за нижний предел допуска, установленного в стандартах на трубы. Толщину стенки трубы после шлифовки контролируют толщиномером по ГОСТ 28702. При невозможности устранения обнаруженных дефектов трубы бракуют.

4.1.2 Наружную поверхность труб перед нанесением покрытия обрабатывают абразивным материалом (дробеметная или дробеструйная очистка) до степени очистки Sa 21/2 и шероховатости поверхности Rz от 40 до 80 мкм по ГОСТ Р 52568. Температура поверхности труб перед абразивной обработкой должна быть не менее 40 °С и более чем на 3 °С выше точки росы окружающей среды.

После абразивной обработки поверхность труб должна быть очищена от пыли. Частицы пыли должны быть диаметром не более 100 мкм по ГОСТ Р 52568.

4.1.3 Все дефекты, ставшие видимыми на поверхности труб в результате абразивной обработки, должны быть устранены шлифовкой, не выводящей толщину стенки трубы за нижний предел допуска, установленного в стандартах на трубы.

4.1.4 Время между проведением очистки и началом нанесения изоляционного покрытия должно быть не более 2 ч при относительной влажности воздуха более 80 % и не более 3 ч при относительной влажности воздуха менее 80 %.

4.1.5 В зависимости от применяемых систем изоляционных материалов и конструкции покрытия в дополнение к абразивной очистке (см. 4.1.3) может быть проведена химическая обработка (пассивация) хроматным, фосфатным или хромат-фосфатным растворами (см. ГОСТ 9.402).

4.1.6 При нанесении покрытия температура поверхности изолируемых труб должна соответствовать требованиям технологической карты процесса изоляции труб, разработанной в соответствии с рекомендациями поставщиков изоляционных материалов.

4.2 Требования к материалам для покрытия

4.2.1 Свойства материалов, применяемых в качестве грунтовочного слоя, в соответствии с таблицей 1 для порошковых эпоксидных композиций и таблицей 2 для жидких эпоксидных композиций.

Таблица 1 -Технические требования к порошковым эпоксидным композициям

|

Наименование показателя |

Значение |

Метод испытаний |

|

1 Плотность, г/см3 |

от 1,4 до 1,6* |

По ГОСТ ИСО 8130-3 или в соответствии с методикой производителя материала |

|

2 Содержание летучих веществ при выдержке в течение 2 ч при температуре 105 °С, %, не более |

0,5* |

По ГОСТ ИСО 8130.7 или в соответствии с методикой производителя материала |

|

3 Время желатинизации при температуре 180 °С, от |

35 до 80* |

В соответствии с приложением А или методикой производителя материала |

|

4 Срок годности, мес, не менее |

12** |

По методике [1] |

|

* Конкретное значение показателя устанавливают по согласованию между потребителем материала и изготовителем материала. ** Сведения представляет производитель материала. |

||

Таблица 2 - Технические требования к жидким эпоксидным композициям

|

Наименование показателя |

Значение |

Метод испытаний |

|

1 Условная вязкость при температуре 20 °С по вискозиметру (для композиций, содержащих растворитель), от |

20 до 25* |

По ГОСТ 8420 или в соответствии с методикой производителя материала |

|

2 Содержание летучих веществ при выдержке в течение 2 ч при температуре 105 °С, %, не более |

1,0* |

В соответствии с методикой производителя материала |

|

3 Время полного отверждения при температуре 180 °С, мин, не более |

3* |

В соответствии с методикой производителя материала |

|

4 Срок годности при температуре 20 °С, мес, не менее |

12** |

По ГОСТ 27271 |

|

* Конкретное значение показателя устанавливают по согласованию между потребителем материала и изготовителем материала. ** Сведения представляет производитель материала. |

||

Срок хранения готовых эпоксидных композиций до использования в соответствии с рекомендациями изготовителя материала.

4.2.2 Термопластичные полимерные композиции для адгезионного слоя покрытия в соответствии с таблицей 3.

Таблица 3 - Технические требования к адгезионным термопластичным композициям

|

Наименование показателя |

Значение показателя |

Метод испытаний |

|

1 Индекс текучести расплава при температуре (190 ± 0,5) °С, нагрузке 2,16 кгс, г/10 мин |

от 2 до 8* |

По ГОСТ 11645 или по методике производителя материала |

|

2 Температура размягчения, °С, не менее |

60 |

По ГОСТ 15088 |

|

3 Предел текучести при растяжении при температуре (23 ± 2) °С, МПа, не менее |

8 |

По ГОСТ 11262 |

|

4 Относительное удлинение при разрыве при температуре (23 ± 2) °С, %, не менее |

500 |

По ГОСТ 11262 |

|

5 Температура хрупкости, °С, не более |

минус 70 |

По ГОСТ 16783 (динамический метод, вариант «Б») или по ГОСТ 16782 |

|

6 Удельное объемное электросопротивление, Ом см, не менее |

1,0 × 1014 |

По ГОСТ 6433.2 |

|

7 Водопоглощение через 30 сут выдержки в воде при температуре 60 °С, %, не более |

0,5** |

По ГОСТ 4650 |

|

* Конкретное значение показателя устанавливают по согласованию между потребителем материала и изготовителем материала. ** Сведения представляет производитель материала. |

||

4.2.3 Полиэтиленовые композиции на основе полиэтилена низкой, средней или высокой плотности с добавками термосветостабилизаторов, применяемые для нанесения наружного полиэтиленового слоя, в соответствии с таблицей 4.

Таблица 4 - Технические требования к полиэтиленовым композициям

|

Наименование показателя |

Значение показателя |

Метод испытаний |

|

1 Индекс текучести расплава, г/10 мин |

от 0,2 до 0,7* |

По ГОСТ 11645 или в соответствии с методикой производителя материала |

|

2 Температура размягчения, °С, не менее |

105* |

По ГОСТ 15088 |

|

3 Предел текучести при растяжении при температуре (23 ± 2) °С, МПа, не менее |

10 |

По ГОСТ 11262 |

|

4 Относительное удлинение при разрыве при температуре (23 ± 2) °С, %, не менее |

500 |

По ГОСТ 11262 |

|

5 Стойкость к растрескиванию под напряжением при температуре (50 ± 0,5) °С, ч, не менее |

1000 |

По ГОСТ 13518 |

|

6 Температура хрупкости, °С, не более |

минус 70 |

По ГОСТ 16783 (динамический метод, вариант «Б») или по ГОСТ 16782 |

|

7 Удельное объемное электросопротивление, Ом см, не менее |

1,0 × 1016 |

По ГОСТ 6433.2 |

|

8 Стойкость к термоокислительному старению, ч,не менее |

8** |

По ГОСТ 16336 |

|

* Показатели должны соответствовать пределам, установленным производителем материала, если применяют методику производителя. ** Сведения представляет производитель материала. |

||

4.2.4 Материалы, входящие в состав покрытия, должны отвечать требованиям нормативных документов на эти материалы и обеспечивать получение полиэтиленового покрытия труб в соответствии с требованиями настоящего стандарта.

4.2.5 Соответствие показателей применяемых материалов техническим требованиям должно быть подтверждено сертификатами качества и данными входного контроля предприятия, осуществляющего нанесение изоляционного покрытия на трубы.

4.3 Требования к полиэтиленовым покрытиям

4.3.1 Покрытие наносят на очищенную и нагретую до заданной температуры поверхность стальных труб в заводских условиях с использованием поточной механизированной линии методом экструдирования.

4.3.2 Полиэтиленовое покрытие может быть выполнено двухслойным или трехслойным.

4.3.2.1 Двухслойное полиэтиленовое покрытие должно иметь следующую конструкцию:

- адгезионный подслой на основе термоплавкой полимерной композиции толщиной не менее 200 мкм;

- наружный слой на основе термосветостабилизированного экструдированного полиэтилена.

4.3.2.2 Трехслойное полиэтиленовое покрытие должно иметь следующую конструкцию:

- грунтовочный слой на основе жидкой эпоксидной композиции толщиной от 40 до 80 мкм или порошковой эпоксидной композиции толщиной от 70 до 200 мкм;

- адгезионный подслой на основе термоплавкой полимерной композиции толщиной не менее 200 мкм;

- наружный слой на основе термосветостабилизированного экструдированного полиэтилена.

4.3.3 Общая толщина двухслойного и трехслойного полиэтиленовых покрытий в зависимости от диаметра трубы и типов наружных покрытий по ГОСТ 9.602, выполненных на основе экструдированного полиэтилена, в соответствии с таблицей 5.

Таблица 5 - Общая толщина двухслойного и трехслойного полиэтиленовых покрытий в зависимости от диаметров труб

|

Тип наружного покрытия |

Номинальный наружный диаметр |

Общая толщина изоляционного |

|

Усиленный (УС) |

От 57 до 114 |

1,8 |

|

|

От 121 до 259 |

2,0 |

|

|

От 273 до 530 |

2,2 |

|

|

От 630 до 820 |

2,5 |

|

|

Более 820 |

3,0 |

|

Весьма усиленный (ВУС) |

От 57 до 89 |

2,2 |

|

|

От 102 до 259 |

2,5 |

|

|

От 273 до 426 |

3,0 |

|

|

От 530 до 820 |

3,5 |

|

|

Более 820 |

3,5 |

|

Примечания 1 По требованию заказчика общая толщина покрытия может быть увеличена за счет наружного слоя из полиэтилена. 2 Допускается уменьшение толщины полиэтиленового покрытия над усилением сварного шва не более 0,5 мм. 3 Допускается местное уменьшение толщины полиэтиленового покрытия до 10 % общей толщины, приведенной в настоящей таблице, при условии, что площадь участка трубы с уменьшенной толщиной покрытия не более 5,0 см2 на участке трубы площадью 1,0 м2. |

||

4.3.4 Изоляционное покрытие, нанесенное на стальные трубы в соответствии с таблицей 6. При этом:

а) концы труб должны быть свободными от покрытия на длине:

(80 ± 20) мм - для труб диаметром до 114 мм;

(120 ± 20) мм - для труб диаметром более 114 мм;

б) угол скоса покрытия к поверхности трубы должен быть не более 30°.

Таблица 6 - Технические требования к полиэтиленовым покрытиям

|

Наименование показателя |

Значение показателя для |

Метод испытаний |

||

|

двухслойного покрытия |

трехслойного покрытия |

|||

|

1 Внешний вид |

Сплошная гладкая поверхность черного цвета без пропусков, отслоений, воздушных пузырей |

Визуально |

||

|

2 Толщина покрытия |

По таблице 5 |

Толщиномером |

||

|

3 Диэлектрическая сплошность, кВ, не менее |

Отсутствие пробоя покрытия при напряжении не менее 5 кВ на 1 мм толщины покрытия плюс 5 кВ дополнительно |

Искровым дефектоскопом |

||

|

4 Переходное электросопротивление покрытия в 3 %-ном растворе сернокислого натрия (Na2SO4) при температуре (20 ± 2) °С, Ом × м2, не менее: |

|

По ГОСТ 9.602 (приложение М) |

||

|

- исходное; |

1,0 × 1010 |

|||

|

- после 100 сут выдержки |

1,0 × 109 |

|||

|

5 Прочность при ударе, Дж/мм, толщины покрытия, не менее, при температуре (20 ± 2) °С, для труб диаметром: |

|

По ГОСТ Р 51164 (приложение А) |

||

|

- до 159 мм; |

4,25 |

|||

|

- до 530 мм; |

5,0 |

|||

|

- более 530 мм |

6,0 |

|||

|

6 Адгезия покрытия к поверхности стальной трубы, Н/см, не менее, при температурах: |

|

|

По ГОСТ 9.602 (приложение И) |

|

|

- (20 ± 2)°С; |

70 |

100 |

|

|

|

- (60 ± 3)°С |

20 |

50 |

|

|

|

7 Снижение адгезии покрытия к поверхности стальной трубы после выдержки в воде в течение 1000 ч, в процентах от исходного значения, не более, при температурах: |

|

|

По ГОСТ Р 52568 (приложение Б) |

|

|

- (20 ± 5) °С; |

30 |

25 |

|

|

|

- (60 ± 3) °С |

40 |

33 |

|

|

|

8 Площадь отслаивания покрытия при катодной поляризации, см2, не более, после 30 сут испытаний в 3 %-ном растворе электролита при температурах: |

|

|

По ГОСТ 9.602 (приложение Л) или по ГОСТ Р 51164 (приложение В) |

|

|

- (20 ± 2) °С; |

5,0 |

4,0 |

|

|

|

- (40 ± 2) °С; |

10,0 |

6,0 |

|

|

|

- (60 ± 2) °С |

15,0 |

10,0 |

|

|

|

9 Прочность при разрыве, МПа, не менее, при температурах: |

|

По ГОСТ 11262 |

||

|

- (20 ± 2) °С; |

12,0 |

|

||

|

- (60 ± 3) °С |

10,0 |

|

||

|

10 Относительное удлинение при разрыве, %, не менее, при температурах: |

По ГОСТ 11262 |

|||

|

- минус (40 ± 3) °С; |

100 |

|

||

|

- (20 ± 2) °С |

350 |

|

||

|

11 Стойкость покрытия к растрескиванию под напряжением при температуре (50 ± 0,5) °С, ч, не менее, для труб диаметром: |

По ГОСТ 13518 |

|||

|

- до 426 мм; |

500 |

|

||

|

- более 426 мм |

1000 |

|

||

|

12 Стойкость к фотоокислительному старению- температура хрупкости после 500 ч облучения лампой соответствующей мощности, °С, не более |

минус 60 |

По ГОСТ 16336 |

||

|

13 Стойкость полиэтиленового слоя покрытия к термоокислительному старению, относительное удлинение при разрыве после выдержки на воздухе при температуре 110 °С в течение 100 сут, %, не менее |

300 |

400 |

По ГОСТ 11262 |

|

|

14 Сопротивление пенетрации (вдавливанию), мм, не более, при температурах: |

По ГОСТ Р 51164 (приложение Е) |

|||

|

- (20 ± 2) °С; |

0,2 |

|

||

|

- (60 ± 2) °С |

0,3 |

|

||

|

15 Уменьшение толщины покрытия под воздействием истирающих нагрузок, в процентах начальной толщины, не более |

25 |

По приложению Б |

||

|

16 Устойчивость покрытия к термоциклированию, количество циклов без отслаивания и растрескивания покрытия, не менее, при температурах испытаний от минус (50 ± 3) °С до (20 ± 5) °С |

8 |

10 |

По ГОСТ Р 52568 (приложение В) |

|

|

17 Грибостойкость, в баллах, не более |

2 |

По ГОСТ 9.049 либо представляет производитель материала |

||

|

18 Стойкость к воздействию коррозионно-опасных почвенных микроорганизмов |

Устойчивая инертность взаимодействия покрытия с данными микроорганизмами, не вызывающая активации их генезиса более 0,1 % |

Контроль по соответствующим стандартным методикам оценки активности для каждой группы микроорганизмов после совместного нахождения покрытия и активного штамма каждой группы микроорганизмов в течение не менее 30 сут |

||

|

Примечания 1 Допускается наличие небольших наплывов в виде локального утолщения полиэтилена и «волнистость» покрытия, не выводящих общую толщину полиэтиленового покрытия менее значений, приведенных в таблице 5. 2 Допускается ремонт локальных дефектов полиэтиленового покрытия с использованием ремонтных материалов отечественного или импортного производства, соответствующих конструкции изоляционного покрытия труб. 3 На отремонтированных участках полиэтиленового покрытия должны быть обеспечены значения показателей свойств, соответствующие требованиям, приведенным в настоящей таблице. 4 Покрытие не должно отслаиваться на концевых участках труб в течение установленного срока хранения, а также в процессе сварки и изоляции сварных стыков трубопроводов при нагреве изолируемой металлической поверхности до температуры (120 ± 10) °С, а примыкающего к стыку покрытия -до температуры (100 ± 10) °С. |

||||

5 Требования охраны окружающей среды

5.1 Покрытие из экструдированного полиэтилена не должно наносить вред окружающей среде, здоровью и генетическому фонду человека при испытании, хранении, транспортировании и эксплуатации труб с полиэтиленовым покрытием.

6 Требования к контролю качества и методам испытаний

6.1 Контроль качества полиэтиленового покрытия на соответствие требованиям настоящего стандарта включает следующие испытания:

- приемо-сдаточные;

- периодические.

6.2 Приемо-сдаточные испытания труб с полиэтиленовым покрытием проводят по 4.3.4 и по показателям 1 - 3, 5, 6 таблицы 6 в следующем объеме и количестве труб:

- измерения длины свободных от покрытия концов труб с помощью металлической линейки по ГОСТ 427 с погрешностью измерений ±1 мм - на каждой трубе;

- измерения угла скоса покрытия к поверхности трубы с помощью шаблона-угломера с погрешностью измерений не более 1° - на каждой трубе;

- контроль внешнего вида покрытия осуществляют визуально без применения увеличительных стекол - на каждой трубе;

- измерения толщины покрытия осуществляют толщиномером любого типа для измерений толщины неферромагнитных покрытий на ферромагнитной подложке с погрешностью измерений ±1 мм - не менее 10 % труб из партии в трех сечениях длины трубы и не менее четырех точек, равномерно распределенных по окружности трубы;

- диэлектрическую сплошность покрытия контролируют искровым дефектоскопом настоящего тока любого типа - на каждой трубе;

- определение прочности покрытия при ударе проводят по ГОСТ Р 51164 (приложение А) - не менее двух труб из партии;

- определение адгезии покрытия к стали при температуре (20 ± 2) °С проводят с помощью цифровых адгезиметров методом отслаивания полосы покрытия под углом 90° по отношению к поверхности трубы - на 5 % из партии, но не менее двух труб из партии;

- определение адгезии покрытия к стали при температуре (60 ± 3) °С - на одной трубе из партии.

6.3 При неудовлетворительных результатах приемо-сдаточных испытаний труб с полиэтиленовым покрытием хотя бы по одному из показателей 2, 5, 6 таблицы 6 по этому показателю проводят повторные испытания на удвоенном числе труб, отобранных из той же партии. В случае неудовлетворительных результатов повторных испытаний допускается проводить поштучную сдачу труб с контролем показателя, имеющего неудовлетворительные результаты испытаний.

6.4 Периодические испытания полиэтиленового покрытия треб проводят в целях контроля стабильности качества покрытия при освоении технологии нанесения покрытия или при изменении параметров технологического процесса, а также изменении марки изоляционных материалов, но не реже одного раза в 12 мес.

6.5 При периодических испытаниях контролируют показатели 4, 7 - 16, 18 таблицы 6.

6.6 Периодические испытания проводят на образцах, вырезанных из труб с полиэтиленовым покрытием (не менее трех образцов на каждый показатель покрытия или в соответствии с требованиями стандартов на методы испытаний).

Образцы вырезают с двух участков трубы с полиэтиленовым покрытием (начало и конец). Отбор образцов проводят на двух трубах из партии, при этом от труб диаметром до 159 мм вырезают образцы в виде отрезков трубы длиной от 110 до 150 мм; для труб диаметром более 159 мм - образцы в виде полосок размером 100 × 100 мм и 150 × 100 мм.

6.7 Испытания по показателям 9 - 13 таблицы 6 проводят на образцах отслоенного покрытия. Отслоенное покрытие получают следующим способом: на предварительно очищенную и нагретую до заданной температуры поверхность трубы (без адгезионного подслоя и эпоксидного праймера) наносят слой экструдированного полиэтилена толщиной от 1,8 до 2,5 мм, который прикатывают к поверхности трубы и после водяного охлаждения снимают с поверхности трубы.

6.8 Прочность при разрыве и относительное удлинение при разрыве отслоенного полиэтиленового покрытия при различных температурах испытаний (см. таблицу 6) определяют по ГОСТ 11262. Испытания проводят на разрывной машине, которая после растяжения образца должна обеспечивать измерения нагрузки с погрешностью не более 2 %.

Для испытаний используют образцы в виде «лопаток» типа 1 по ГОСТ 11262 с длиной рабочей части 33 мм и шириной 6 мм, вырубленных из отслоенного покрытия с помощью стандартного ножа.

Для проведения испытаний при температуре, отличной от комнатной, используют термокамеру, обеспечивающую автоматическое поддержание температуры с погрешностью ±3 °С. Скорость растяжения образцов должна составлять 100 мм/мин - при проведении испытаний при температуре (20 ± 2) °С и (60 ± 3) °С, 50 мм/мин - при температуре минус (40 ± 3) °С.

6.9 Стойкость полиэтиленового покрытия к растрескиванию под напряжением при температуре (50 ± 0,5) °С определяют по ГОСТ 13518. Для испытаний отбирают образцы отслоенного покрытия, нанесенного без адгезива, устанавливают в держателе и выдерживают в специальном растворе ОП-7 по ГОСТ 8433. За стойкость покрытия к растрескиванию принимают время, ч, от начала испытаний до появления трещин у 50 % образцов.

6.10 Стойкость полиэтиленового покрытия к фотоокислительному старению при температуре (50 ± 5) °С определяют по ГОСТ 16336. Облучение образцов осуществляют в камере лампой соответствующей мощности в течение 500 ч. После облучения определяют температуру хрупкости по ГОСТ 16782. Покрытие считают выдержавшим испытания, если температура хрупкости составит не более минус 60 °С.

6.11 Стойкость полиэтиленового слоя покрытия к термоокислительному старению оценивают по значению относительного удлинения при разрыве после выдержки образцов на воздухе при температуре 110 °С в течение 100 сут. Для испытаний используют образцы в виде «лопаток» типа 1 по ГОСТ 11262 с длиной рабочей части 33 мм и шириной 6 мм, вырубленных из отслоенного покрытия с помощью стандартного ножа в количестве не менее пяти штук. Относительное удлинение при разрыве определяют на разрывной машине при скорости растяжения образцов 100 мм/мин с погрешностью измерений ±2 %.

За результат испытаний принимают среднеарифметическое значение относительного удлинения при разрыве пяти образцов.

6.12 Сопротивление покрытия пенетрации (вдавливанию) определяют по ГОСТ Р 51164 (приложение Е) на трубах с полиэтиленовым покрытием или на образцах, отрезанных от труб диаметром от 57 до 1420 мм, с полиэтиленовым покрытием длиной не менее 200 мм. Для проведения испытаний при повышенной температуре (60 ± 2) °С используют термошкаф, обеспечивающий поддержание заданной температуры с погрешностью ±2 °С.

6.13 Устойчивость покрытия к воздействию истирающих нагрузок определяют по приложению Б.

6.14 Оценку устойчивости покрытия к термоциклированию проводят по ГОСТ Р 52568 (приложение В) на образцах из труб с покрытием с открытыми кромками.

6.15 При неудовлетворительных результатах периодических испытаний проводят повторные испытания по неудовлетворительному показателю на удвоенном числе образцов. При повторном получении отрицательных результатов испытаний процесс нанесения покрытия на трубы приостанавливают до выяснения и устранения причин несоответствия показателей покрытия требованиям настоящего стандарта.

7 Маркировка, транспортирование и хранение

7.1 Маркировку, транспортирование и хранение труб с полиэтиленовым покрытием проводят по ГОСТ 10692, нормативным и техническим документам на трубы с покрытием, в которых должны быть отражены способы транспортирования, хранения, нанесения маркировки и следующие сведения о покрытии:

- наименование предприятия - изготовителя изолированных труб;

- тип покрытия УС или ВУС по ГОСТ 9.602;

- тип трубы и марка стали;

- номер партии труб с покрытием;

- дата нанесения покрытия;

- отметка технического контроля о приеме продукции.

7.2 Транспортирование и хранение труб с покрытием не должно приводить к нарушению сплошности полиэтиленового покрытия.

7.3 Трубы с покрытием хранят по ГОСТ 15150 в условиях 8 (ОЖЗ) не более 6 мес. Трубы с полиэтиленовым покрытием, хранение которых планируется более 6 мес, должны быть защищены от воздействия ультрафиолетового излучения с помощью чехлов, навесов и других подходящих методов.

8 Гарантии изготовителя

8.1 Изготовитель гарантирует соответствие полиэтиленового покрытия требованиям настоящего стандарта в течение 18 мес с момента нанесения покрытия при соблюдении правил проведения строительно-монтажных работ в интервале температур от минус 40 °С до 50 °С, правил транспортирования и хранения труб с полиэтиленовым покрытием в интервале температур от минус 45 °С до 50 °С.

Примечание - Допускается применение труб с изоляционным покрытием по истечении срока хранения более 18 мес при условии проведения дополнительных приемо-сдаточных испытаний и получения положительных результатов в соответствии с требованиями настоящего стандарта.

8.2 Гарантируется защита от наружной коррозии эксплуатирующихся трубопроводов с полиэтиленовым покрытием со следующими показателями качества:

- адгезия, не менее: через 10 лет - 35 Н/см; через 20 лет - 25 Н/см; 40 лет - 15 Н/см;

- снижение переходного электросопротивления покрытия от величины показателя на законченном строительством объекте (3,0 × 105 Ом × м2, ГОСТ Р 51164), не более: через 10 лет - на 80 %; через 20 лет - на 87 %; 40 лет - на 95 %.

Приложение А

(справочное)

Метод определения времени желатинизации порошковой эпоксидной композиции*

* По ГОСТ ИСО 8130.6.

А.1 Назначение метода

Метод предназначен для определения времени желатинизации расплавленной эпоксидной композиции.

Сущность метода заключается в нагреве до заданной температуры установленного объема порошка в выемке нагревательного блока и определении промежутка времени, по истечении которого невозможно вытянуть нить из расплавленной эпоксидной композиции, применяемой в качестве грунтовочного слоя в трехслойных полиэтиленовых покрытиях.

А.2 Требования к образцам и вспомогательные устройства

А.2.1 Образцы для испытаний отбирают из поступившей партии порошковой композиции. Разовые пробы отбирают из мешков совком. Отобранные разовые пробы соединяют в общую пробу и перемешивают в плотно закрытой сухой таре. Масса общей пробы должна быть не менее 500 г.

А.2.2 Для испытаний используют следующие устройства, материалы и оборудование:

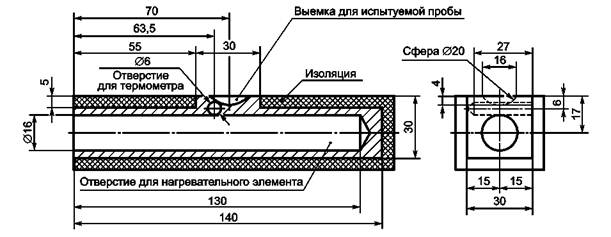

- нагревательный блок, образец которого с ориентировочными размерами представлен на рисунке А.1, состоящий из электронагревателя мощностью 500 Вт и термоизолированного стального корпуса со сферической полированной выемкой диаметром (16 ± 0,1) мм и радиусом кривизны (10 ± 0,1) мм, расположенной в центре верхней стороны блока;

- термометр с диапазоном измерений от 100 °С до 230 °С, вставляемый в отверстие, просверленное горизонтально по отношению к центру нагревательного блока ниже центра выемки на 2,0 мм;

- секундомер или электрический таймер с погрешностью измерений ±1 с;

- мерную ложку вместимостью (0,25 ± 0,01) мл для засыпания испытуемого образца в выемку нагревательного блока;

- мешалку из материала с низкой теплоемкостью в виде металлической спицы со сферической головкой диаметром 1,0 мм и деревянной ручкой;

- скребок, изготовленный из более мягкого материала, чем нагревательный блок, для удаления испытуемого материала из выемки нагревательного блока после испытаний;

- D-камфора для контроля температуры нагревательного блока (при температуре испытаний 180 °С);

- расщепляющее вещество (например, аэрозольная дисперсия политетрафторэтилена).

Рисунок А.1 - Нагревательный блок (пример)

А.3 Подготовка к испытаниям

А.3.1 Температуру поверхности нагревательного блока с помощью терморегулятора доводят до заданной температуры (180 ± 1) °С и стабилизируют не менее 10 мин. Контроль температуры нагрева осуществляют термометром, а также путем размещения на поверхности блока небольшого количества D-камфоры, которая расплавляется при указанной температуре.

А.3.2 Обрабатывают выемку и поверхность нагревательного блока расщепляющим веществом.

А.4 Проведение испытаний

А.4.1 Испытания проводят на двух параллельных образцах при температуре (180 ± 1) °С.

А.4.2 С помощью мерной ложки насыпают испытуемый образец (0,25 ± 0,01) мл в выемку нагревательного блока и после полного расплавления порошка включают секундомер или таймер. Перемешивают расплавленный материал небольшими круговыми движениями с помощью мешалки. С началом загустевания, продолжая перемешивать, каждые 2 - 3 с поднимают мешалку на высоту не менее 10 мм над расплавленным материалом.

А.4.3 Выключают секундомер или таймер и отмечают время с точностью до 1 с, как только полученные нити расплава начинают ломаться и больше не вытягиваются из расплава. Время, зафиксированное на секундомере, считается временем желатинизации порошковой эпоксидной композиции.

А.4.4 По окончании испытаний снимают скребком испытуемый материал с нагревательного блока, не повреждая его поверхность, и повторяют определение времени желатинизации на следующем испытуемом образце.

А.5 Обработка результатов измерений

А.5.1 Сопоставляют результаты двух измерений. Если время желатинизации двух измерений отличается не более чем на 5 % меньшего значения, то рассчитывают и записывают среднеарифметическое значение.

А.5.2 Если разница между двумя результатами более 5 %, проводят третье измерение, затем рассчитывают и записывают среднеарифметическое значение трех результатов с точностью до 1 с.

Приложение Б

(справочное)

Метод определения стойкости покрытия к истиранию

Б.1 Назначение метода

Метод предусматривает определение стойкости покрытия к истиранию сухим и увлажненным абразивом при заданной нагрузке.

Б.2 Аппаратура для испытаний и материалы

Б.2.1 Образцы для испытаний изготавливают на линии изоляции из труб малых диаметров (от 57 до 426 мм).

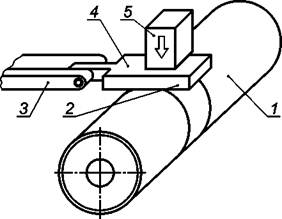

Б.2.2 Для испытаний используют установку, примерный образец которой представлен на рисунке Б.1. Установка обеспечивает истирание покрытия вращающейся трубы при статической нагрузке 0,23 кгс/см2. Окружная скорость вращения трубы 25 м/мин.

1 - труба с покрытием; 2 - абразив; 3 - держатель; 4 - платформа; 5 – груз

Рисунок Б.1 - Схема установки для испытаний покрытия на истирание

Б.2.3 В качестве абразива применяют водостойкую кремниевую

шлифовальную шкурку по ГОСТ

5009 с зернистостью абразивного материала № 6. Толщину покрытия измеряют

толщиномером. Для смачивания покрытия применяют раствор электролита, содержащий

500 мг/л ![]() и

500 мг/л

и

500 мг/л ![]() в

дистиллированной воде.

в

дистиллированной воде.

Б.3 Проведение испытаний

Б.3.1 Испытания проводят на двух параллельных образцах. Перед началом испытаний измеряют толщину покрытия магнитным толщиномером с погрешностью измерений ±0,1 мм.

Б.3.2 Трубу с покрытием 1 закрепляют в установке для проведения испытаний. К поверхности покрытия прижимают шлифовальную шкурку 2 размером 1 см2, приклеенную к держателю 3. На платформу 4 устанавливают груз 5 массой 0,23 кг.

Б.3.3 Трубам придают вращательное движение. Площадь соприкосновения шлифовальной шкурки с поверхностью покрытия 1 см2 (квадратное сечение 10x10 мм). На каждом листе шлифовальной шкуркой проводят одно испытание. Продолжительность истирания под воздействием нагрузки определяют из условий прохождения каждой точки абразива по окружности трубы расстояния 150 м.

Б.3.4 При проведении испытаний в условиях мокрого трения на

участок соприкосновения покрытия с абразивом из капельницы подают раствор

электролита, содержащий 500 мг/л ![]() и 500 мг/л

и 500 мг/л ![]() .

.

Б.4 Обработка результатов испытаний

Б.4.1 Стойкость к истиранию оценивают по уменьшению толщины покрытия. Сопоставляют результаты на двух трубах и, если результаты отличаются не более 10 % меньшего значения, рассчитывают и записывают среднеарифметическое значение.

Б.4.2 Уменьшение толщины допускается до 25 % первоначального значения.

Библиография

|

Стандарт NACE* RP0394-2002 |

Нанесение, эксплуатационные характеристики и контроль качества наружного эпоксидного покрытия труб, наносимого в заводских условиях |

|

|

(NACE Standart RP0394-2002 «Application, performance, and quality control of a plantapplied, fusion-bonded epoxy external pipe coating») |

Ключевые слова: газораспределительная система, покрытие, экструдированный полиэтилен, стальная труба, техническое требование