|

ОДМ 218.2.019-2011 ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ |

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ ПО

ОПРЕДЕЛЕНИЮ СОПРОТИВЛЯЕМОСТИ

ИСТИРАНИЮ АСФАЛЬТОБЕТОННЫХ

ПОКРЫТИЙ ПОД ВОЗДЕЙСТВИЕМ

ШИПОВАННЫХ ШИН

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

Москва 2012

Предисловие

1 РАЗРАБОТАН Автономной некоммерческой организацией «Научно-исследовательский институт транспорно-строительного комплекса» (АНО «НИИ ТСК»).

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования и Управлением эксплуатации и сохранности автомобильных дорог Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 30.12.2011 № 1041-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

СОДЕРЖАНИЕ

ОДМ 218.2.019-2011

|

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ Методические

рекомендации по определению сопротивляемости |

1 Область применения

Настоящий отраслевой дорожный методический документ (далее методический документ) распространяется на асфальтобетоны из горячих смесей с максимальным размером зерен заполнителя до 22 мм, применяемые для устройства дорожных покрытий, и описывает методы испытаний (методы А и Б) для определения абразивного истирания шипованными шинами цилиндрических асфальтобетонных образцов.

2 Термины и определения

В настоящем методическом документе использованы следующие термины с соответствующими определениями:

2.1 истираемость или сопротивление истиранию: Физико-механическое свойство материалов, характеризующее их способность сопротивляться воздействию истирания.

2.2 истирание: Один из видов износа (мл) дорожных покрытий, выражающийся в изменении формы, массы и состояния поверхности покрытия вследствие постепенного разрушения поверхности покрытия под воздействием трения и контактных напряжений в условиях качения или качения со скольжением колес движущихся транспортных средств.

2.3 точность: Качество измерения, отражающее близость его результатов к истинным значениям измеряемой величины при определенном стандартном отклонении.

2.4 повторяемость: Точность при условиях повторяемости.

2.5 условия повторяемости: Условия, при которых независимые результаты испытаний получены по тому же методу на идентичных лабораторных образцах в той же лаборатории и тем же оператором, использующим то же оборудование в короткий промежуток времени.

2.6 предел повторяемости: Величина, ниже которой, с вероятностью 95 %, расположено абсолютное значение разницы между двумя результатами испытаний, полученными в условиях повторяемости.

2.7 воспроизводимость: Точность при условиях воспроизводимости.

2.8 условия воспроизводимости: Условия, при которых результаты испытаний получены по тому же методу на идентичных лабораторных образцах в разных лабораториях и разными операторами, использующими другое оборудование.

2.9 предел воспроизводимости: Величина, ниже которой, с вероятностью 95 %, расположено абсолютное значение разницы между двумя результатами испытаний, полученными в условиях воспроизводимости.

2.10 единичный результат испытания: Значение, полученное в целом с применением стандартного метода испытания, которое может быть средним из двух или более наблюдений, либо результатом расчета, полученным из множества наблюдений, как установлено стандартным методом испытаний.

3 Определение абразивного истирания шипованными шинами (метод А)

3.1 Принцип применения метода

Цилиндрический образец диаметром 100 мм и высотой 30 мм охлаждается до температуры 5 °С и подвергается износу (старению) абразивным воздействием на него 40 стальных шаров в течение 15 мин, с последующей фиксацией потери объема (мл), которую называют «сопротивление истиранию».

3.2 Используемое оборудование

В методе А использовалось следующее оборудование:

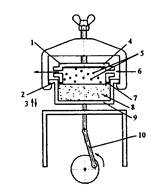

- абразивная установка, обеспечивающая длину хода поршня (43 ± 1)мм и длину соединительной тяги (200 ± 5) мм (рисунок 1);

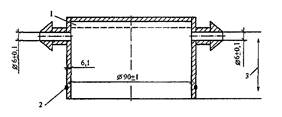

- крышка абразивной установки из нержавеющей стаж (рисунок 2);

- стальное зажимное устройство (стальной зажим) для закрепления крышки наверху установки, регулируемое с помощью винта;

- шарики из нержавеющей стали диаметром от 11,50 до 12,01 мм;

- плоская кольцеобразная резиновая прокладка для защиты боковых поверхностей образца (см. рисунок 1) внешним диаметром (100,0 ± 0,2) мм и внутренним диаметром (87,4 ± 0,2) мм;

- кольцеобразная резиновая прокладка для канавки снаружи цилиндрической части крышки (см. рисунок 2) внутренним диаметром 90,0 мм и поперечным диаметром 3,0 мм;

- резиновая пластинка, приклеенная снизу крышки (см. рисунок 2), диаметром (90,0 ± 1,0) мм и толщиной (2,0 ± 0,2) мм;

- водный резервуар для охлаждения воды и регулирования температуры образца с точностью до (5 ± 1) °С;

- весы, способные взвешивать не менее 3 кг с точностью до ±0,3 г;

- водяной насос с пропускной способностью не менее 2,0 л/мин;

- металлическая сетка, установленная перед выходным отверстием, чтобы частицы образца не застревали в выходном отверстии крышки (см. рисунок 2).

1 - резиновая пластинка; 2 - плоская кольцеобразная

резиновая прокладка;

3 - направление хода поршня; 4 - крышка; 5 - стальные шарики; 6 - движение

охлаждающей воды; 7 - кольцеобразная прокладка; 8 - образец;

9 - испытательная камера; 10 – соединительная тяга

Рисунок 1 - Схема абразивной установки

3.3 Образец для испытаний

Цилиндрические образцы для испытаний должны иметь диаметр (100 ± 2) мм и могут быть приготовлены в лаборатории либо отобраны из дорожного покрытия в виде кернов.

Максимальный размер зерен заполнителя асфальтобетонной смеси не должен превышать 22 мм.

Для испытания приготавливают не менее четырех образцов диаметром (100 ± 2) мм и высотой (30 ± 2) мм. При использовании образцов-кернов из дорожного покрытия возможно разделение керна, при этом следует избегать повреждений краев образца.

Объемную плотность распределяют в соответствии с приложением А.

3.4 Термостатирование

Образец для испытаний выдерживается не менее 5 ч в воде при температуре (5 ± 2) °С.

Затем его извлекают из воды, удаляют с него капли воды влажной замшей и определяют массу в водонасыщенном состоянии образца М, (с точностью до ±0,5 г).

1 - резиновая пластинка; 2 - кольцеобразная прокладка;

3 - вертикальное перемещение стальных шариков;

размеры даны в миллиметрах

Рисунок 2 - Крышка из нержавеющей стали

3.5 Определение истирания

Образец помещается в испытательную камеру. При этом образцы, приготовленные в лаборатории, испытываются на поверхности среза или той плоскостью, которая при его формовании была верхней (нижней), а керны, отобранные из дорожного покрытия, - на несрезанной поверхности. Необходимо убедиться, что образец плотно прилегает к стенке камеры, в противном случае его следует обмотать уплотнителем (изолентой, тонким резиновым жгутом).

Далее помещают плоскую кольцеобразную резиновую прокладку на образец, а стальные шары - в кольцо и закрывают крышку на испытательной камере.

Для проведения испытания необходимо отрегулировать расход охлаждающей воды с точностью до (2,0 ± 0,2) л/мин.

Испытание происходит в аппарате для абразивной обработки в течение (15 ± 5) с при (950 ± 10) оборотах/мин. После чего, образец вынимается из аппарата для абразивной обработки и промывается холодной водой. Затем следует просушить его поверхность, удаляя налипшие капли влажной салфеткой, и определить массу водонасыщенного образца М2 с точностью до ±0,5 г.

3.6 Расчет величины истирания

Величину истирания определяют по следующей формуле:

|

|

(1) |

АbrA - величина истирания, мл, округленная до целого числа;

М1 - масса водонасыщенного образца перед испытаниями, г, округленная до десятых;

М2 - масса водонасыщенного образца после испытания, г, округленная до десятых;

ρbssd - объемная плотность образца, г/мл, округленная до тысячных.

3.7 Точность результатов испытания:

- повторяемость r 15 %;

- воспроизводимость R 20 %.

4 Определение абразивного истирания шипованными шинами (метод Б)

4.1 Принцип применения метода

Цилиндрический образец диаметром 100 мм и длиной не менее 45 мм охлаждается до температуры 5 °С. Образец подвергается истиранию в воде тремя шипованными шинами в течение 2 ч. Потеря массы образца фиксируется в см3 и называется «истирание».

4.2 Используемое оборудование

В методе Б использовано следующее оборудование:

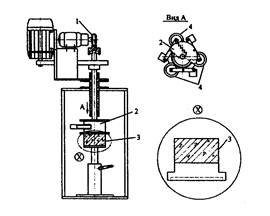

- абразивный аппарат (рисунок 3), оснащенный ротором, с тремя шипованными резиновыми шинами, помещенными в круг, разделенный на 120°, и магнитной подложкой для фиксации образца;

- шипованные шины диаметром (90 ± 3) мм и шириной (25 ± 3) мм. Три шины должны быть расположены так, чтобы одна из них двигалась прямо, а другие отклонялись на 5° в противоположные направления;

- шипы - 30 штук на одну шину с выступом (1,50 ± 0,15) мм для каждого шипа (среднее значение 1,50 ± 0,05) мм). Шипы располагаются так, как показано в приложении Б;

- ротор со скоростью вращения (520 ± 5) оборотов/мин;

- устройство для распыления, способное поддерживать температуру воды в диапазоне от 0 до 20 °С с точностью до ±2 °С, с распылительной способностью (60 ± 5) л/ч;

- испытательная камера для размещения абразивного аппарата, способная поддерживать температуру воздуха в диапазоне от 0 до 20 °С с точностью до ±2 °С;

- стальные пластины различной толщины для приклеивания образцов для испытаний;

- весы, способные взвешивать не менее 4 кг с точностью до ± 0,1 г.

Шинная нагрузка сжатия пружины на поверхности образца составляет (75 ± 5) Н. Она определяется в соответствие с методикой, изложенной в приложении В. Шина должна двигаться вертикально с ходом (тактом) (5 ± 1) мм (вверх и вниз) от центрального положения, движение одного цикла составляет (25 ± 2) с.

1 - электрический мотор (ход 5 мм вверх и вниз); 2 -

ротор;

3 - образец и стальная пластина; 4 - три шипованные шины

Рисунок 3 - Схема абразивного аппарата

4.3 Образец для испытаний

Цилиндрические образцы для испытаний должны иметь диаметр (100 ± 2) мм и могут быть приготовлены в лаборатории либо отобраны из дорожного покрытия в виде кернов.

При этом максимальный размер зерен заполнителя асфальтобетонной смеси не должен превышать 22 мм.

Если керн, отобранный из дорожного покрытия, имеет высоту менее 45 мм, образец для испытания может быть склеен из двух кернов, имеющих одинаковую высоту. Исходные верхние слои склеиваются вместе тонким слоем эпоксидного клея. Если исходные верхние слои недостаточно ровные, их необходимо ровно подрезать перед склеиванием. Очень тонкий слой эпоксидного клея наносится на середину изнашиваемой области. Использование двухслойных образцов должно быть отмечено в протоколе испытаний.

Для испытания приготавливается не менее трех образцов. Если максимальный размер зерен заполнителя больше 16 мм, испытание необходимо проводить на серии, состоящей не менее чем из четырех образцов.

Необходимо взвесить стальную пластину на воздухе Мр1 с точностью до ±0,5 г и в воде Мр2 с точностью до ±0,5 г и зафиксировать полученные массы.

Затем прикрепить при помощи эпоксидного клея образец диаметром (100 ± 1) мм и высотой не менее 45 мм к стальной пластине.

Следует взвесить стальную пластину с образцом на воздухе M1 с точностью до ±0,5 г и в воде М2 с точностью до ±0,5 г.

4.4 Термостатирование

В испытательной камере задают необходимую для испытания температуру и затем в ней выдерживают образец в течение 5 ч.

Температуру смачивающей воды устанавливают (5 ± 2) °С.

4.5 Определение истирания

Для снижения износа новыми шипами заменяется одна из трех шин в течение (24 ± 2) ч в интервале времени от 0 до 24 ч, от 24 до 48 ч и от 48 до 72 ч.

Для образца, приготовленного в лаборатории, необходимо провести испытание на предварительный износ в сухом состоянии при температуре (5 ± 2) °С на абразивном аппарате в течение 15 мин перед основным испытанием на истирание. При проведении испытания с использованием кернов испытание на предварительный износ не требуется.

Магнитная подложка должна быть чистой, в противном случае - ее необходимо очистить.

Далее образец помещается на магнитную подложку и поднимается до нужной высоты с последующей фиксацией.

Зажимные стержни ротора освобождаются для обеспечения контакта шин с поверхностью образца.

Затем производят запуск аппарата в соответствие с инструкцией по управлению.

Испытание осуществляется в течение (120 ± 1) мин. Затем стальная пластина с образцом взвешивается на воздухе М3 с точностью до ±0,5 г и в воде М4 с точностью до ±0,5 г.

4.6 Расчет величины истирания

Величину истирания определяют по следующей формуле:

|

Аbrв = (М1 - М2) - (М3 + М4), |

(2) |

где Аbrв - величина истирание, мл, округленная до единиц;

М1 - масса стальной пластины с образцом на воздухе перед испытанием, г;

М2 - масса стальной пластины с образцом в воде перед испытанием, г;

М3 - масса стальной пластины с образцом на воздухе после испытания, г;

М4 - масса стальной пластины с образцом в воде после испытания, г;

Все массы округляются до одной десятой.

Объемная плотность образца рассчитывается по следующей формуле:

|

|

(3) |

где ρ - объемная плотность образца, г/мл, округленная до трех десятых;

Мр1 - масса пластины на воздухе, г, округленная до одной десятой;

Мр2 - масса пластины в воде, г, округленная до одной десятой.

4.7 Точность результатов испытания:

- повторяемость r 15 % при стандартном отклонении 5 %;

- воспроизводимость R 20 % при стандартном отклонении 7 %.

Приложение А

Определение объемной плотности

Данная методика распространяется как на образцы, приготовленные в лаборатории, так и на керны, отобранные из дорожного покрытия после его укладки и уплотнения.

А.1 Оборудование для определения объемной плотности

Используется следующее оборудование:

- весы, подходящие для взвешивания образца на воздухе и в воде с точностью до ±0,1 г;

- водяная баня, поддерживающая постоянную температуру с точностью ±1,0 °С. Необходимо обеспечить циркуляцию воды вокруг образца с помощью сетки. Баня должна иметь вместимость, по крайней мере, в три раза больше объема образца;

- термометр, обеспечивающий измерение с точностью ±1,0 °С;

- влажная замша дня протирания образца. Замша должна быть достаточно влажной для того, чтобы обеспечить удаление капель с поверхности образца, не забирая влагу из внутренних пор;

- линейка с точностью измерения ±1,0 мм.

А.2 Порядок проведения испытания

Испытания поводятся в следующей последовательности:

1 Определить массу сухого образца (m1). Следует отметить, что при выполнении испытаний влажных контрольных образцов шаг а) нужно выполнять после шагов 2 - 6.

2 Определить плотность воды при температуре испытаний с точностью до ±0,1 кг/см3 (pw) по таблице А.1.

3 Погрузить образец в водяную баню, имеющую известную температуру испытаний. Насытить образец водой до момента, когда его масса перестанет изменяться. Минимальное время насыщения составляет 30 мин.

4 Определить массу водонасыщенного образца после погружения (m2).

5 Вынуть образец из воды, высушить его поверхность от налипших капель влажной замшей.

6 Определить массу водонасыщенного образца сразу же после протирания (m3).

Таблица А.1 - Плотность воды

|

Температура воды, °С |

Поправочный коэффициент К |

Плотность воды ρw, кг/м3 |

Температура воды, °С |

Поправочный коэффициент К |

Плотность воды ρw, кг/м3 |

|

10 |

1,0027 |

999,8 |

21 |

1,0010 |

998,1 |

|

11 |

1,0026 |

999,7 |

22 |

1,0007 |

997,8 |

|

12 |

1,0025 |

999,6 |

23 |

1,0005 |

997,6 |

|

13 |

1,0023 |

999,4 |

24 |

1,0003 |

997,4 |

|

14 |

1,0022 |

999,3 |

25 |

1,0000 |

997,1 |

|

15 |

1,0021 |

999,2 |

26 |

0,9997 |

996,8 |

|

16 |

1,0019 |

999,0 |

27 |

0,9995 |

996,6 |

|

17 |

1,0017 |

998,8 |

28 |

0,9992 |

996,3 |

|

18 |

1,0016 |

998,7 |

29 |

0,9989 |

996,0 |

|

19 |

1,0014 |

998,5 |

30 |

0,9986 |

995,7 |

|

20 |

1,0012 |

998,3 |

|

|

|

А.3 Обработка результатов испытания

Объемная плотность образца ρbssd рассчитывается с точностью до ±1 кг/м3 по следующей формуле:

|

|

(4) |

где ρbssd - объемная плотность, кг/м3;

m1 - масса сухого образца, г;

m2 - масса образца в воде, г;

m3 - масса водонасыщенного образца после протирания его поверхности, г;

ρw - плотность воды при температуре испытаний, 0,1 кг/м3.

Приложение Б

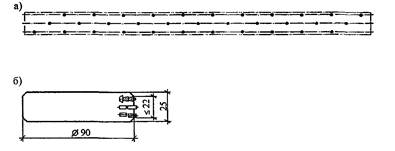

На рисунке Б.1 показано размещение шипов на шине.

а - размещение шипов на шине; б - схема шипа,

вмонтированного в шину; размеры приведены в миллиметрах

Рисунок Б.1 - Схема расположения шипов

Приложение В

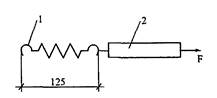

Каждая шина подпружинена двумя пружинами, которые размещены между двумя шипами. Вначале испытания, в то время как образец для испытаний устанавливается, пружины натягиваются до длины 125 мм. Каждая шина нагружается силой сжатия (75 ± 5) Н (сила сжатия пружины измеряется для каждой пружины перед ее установкой в устройство).

Сила сжатия для двух пружин вместе должна быть (75 ± 5)Н, это означает, что каждая из них должна обеспечивать нагрузку (37,5 ± 2,5) Н, когда она натянута до длины 125 мм.

В.1 Измерение силы сжатия при помощи пружинных весов или динамометра

Измерительное оборудование:

- пружинные весы или динамометр с точностью взвешивания от 0 до 5 кг, позволяющие фиксировать результаты после каждых 100 г;

- измерительный стол (может быть переносным, деревянным) с шипами и шкалой.

В.2 Методика измерения

Если измерительный стол переносной, необходимо его закрепить. Поставить один крючок пружины на шип, а другой крючок пружины зацепить за крючок весов.

Натянуть пружину, вытягивая весы вдоль направления измерительного стола и шкалы. Достижение крючка пружины, соединенного с крючком весов, точки 125 мм на измерительном столе указывает, что длина пружины также 125 мм, а сила натяжения пружины показана на весах.

Если весы показывают результат, например, 3800 г (3,8 кг), его следует умножить на ускорение свободного падения и получится сила сжатия, равная 37,3 Н.

Если вместо весов используется динамометр, данные получаются непосредственно в ньютонах (рисунок В.1).

1 - шип; 2 - динамометр; размеры приведены в миллиметрах

Рисунок В.1 - Измерение силы сжатия пружины с помощью динамометра

|

Ключевые слова: абразивное истирание, шипованные шины, асфальтобетонный образец, потеря объема |

Руководитель организации-разработчика

Автономная некоммерческая

организация «Научно-исследовательский

институт транспортно-строительного комплекса» (АНО «НИИ ТСК»)

Генеральный директор _____________________ Е.Н. Симчук