Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

СИСТЕМЫ КИП И ТЕПЛОВОЙ АВТОМАТИКИ ТЭС

УСЛОВИЯ СОЗДАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2010-01-29

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения стандарта организации - ГОСТ Р.1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. РАЗРАБОТАН Филиалом ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС»

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказ НП «ИНВЭЛ» от 31.12.2009 № 101/1

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

СИСТЕМЫ КИП И ТЕПЛОВОЙ АВТОМАТИКИ ТЭС

УСЛОВИЯ СОЗДАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2010-01-29

1 Область применения

1.1 Объектом регулирования настоящего стандарта является процесс разработки и создания по ГОСТ 25866 системы контроля и управления, реализованной на автономных технических средствах (КИПиА), объектом управления которых являются технологические процессы основного и/или вспомогательного оборудования ТЭС по ГОСТ 34.003.

Настоящий стандарт определяет общие требования к системам контроля и управления на автономных технических средствах, относящиеся к:

- стадиям создания, включая:

а) организацию и проведение проектных, строительно-монтажных и наладочных работ по созданию КИПиА, передачу КИПиА в эксплуатацию;

б) организацию мероприятий по подготовке оперативного и ремонтного персонала;

в) создание условий реализации технических требований к подсистемам и техническим средствам КИПиА.

- структуре;

- функционированию и реализации задач контроля и управления и др.;

- техническому обеспечению;

- метрологическому обеспечению;

- показателям надежности и безопасности, обеспечивающим работоспособность систем контроля и управления ТЭС при их функционировании во всех эксплуатационных режимах.

1.2 Настоящий стандарт распространяется на вновь проектируемые и модернизируемые системы контроля и управления теплоэнергетическим оборудованием ТЭС с энергоблоками (агрегатами) мощностью не более 180 МВт, а также на отдельные объекты ТЭС: ХВО, мазутное хозяйство, газовое хозяйство и др., на которых по каким-либо причинам не может быть выполнена система управления на средствах вычислительной техники.

1.3 Настоящий стандарт предназначен для применения лицами и/или организациями, не зависимо от форм собственности:

- владеющими ТЭС и/или осуществляющих функции эксплуатирующей организации;

- проектными, конструкторскими, строительными, монтажными, наладочными и другими организации, привлекаемые заказчиком к созданию системы контроля и управления на «традиционных» технических средствах;

- эксплуатирующими, экспертными и иными специализированными организациями, в любой форме привлекаемые заказчиком к разработке, приемке и экспертизе проектов, выполнению на ТЭС экспериментальных, ремонтных и других видов работ;

- заказчиками при заключении договоров подряда с проектными и иными подрядными организациями на проектирование, изготовление, монтаж, наладку и ввод в работу системы контроля и управления ТЭС;

- проектными, конструкторскими, строительными, монтажными, наладочными и другими организациями (в части касающейся).

1.4 Настоящий стандарт не распространяется на вопросы создания систем контроля и управления ТЭС, относящиеся к сфере действия иных стандартов и не учитывает все возможные особенности исполнения его требований при создании КИПиА, реализуемых на разнотипных технических средствах, для различных технологических объектов или имеющих разный объем функций.

1.5 В развитие настоящего стандарта каждая проектная организация, имеющая право выполнять функции генпроектировщика, может в установленном порядке разработать, утвердить и применять собственный стандарт, учитывающий традиции организации, особенности объектов автоматизации, используемых технических средств и не противоречащий и не снижающий уровень требований настоящего стандарта и заводской документации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие законодательные акты и национальные стандарты:

Федеральный закон № 116-ФЗ от 21.07.97 г. «О промышленной безопасности опасных производственных объектов»

Федеральный закон № 184-ФЗ от 27.12.2002 г. «О техническом регулировании».

ГОСТ Р 1.4-2004 Стандартизация в Российской Федерации. Стандарты организации. Общие положения.

ГОСТ Р 50571.3-2009 Электроустановки низковольтные. Часть 4-41. Требования для обеспечения безопасности. Защита от поражения электрическим током.

ГОСТ Р 51317.4.2-2010 Совместимость технических средств электромагнитная. Устойчивость к электростатическим разрядам. Требования и методы испытаний.

ГОСТ Р 51317.4.4-2007 Совместимость технических средств электромагнитная. Устойчивость к наносекундным импульсным помехам. Требования и методы испытаний

ГОСТ Р ИСО 9001-2008 Системы менеджмента качества. Требования

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.006-84 Система стандартов безопасности труда. Электромагнитные поля радиочастот. Допустимые уровни на рабочих местах и требования к проведению контроля

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 13033-84 ГСП. Приборы и средства автоматизации электрические аналоговые. Общие технические условия

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ Р 21.1101-2009 Система проектной документации для строительства. Основные требования к проектной и рабочей документации

ГОСТ 21.408-93 Система проектной документации для строительства. Правила выполнения рабочей документации автоматизации технологических процессов

ГОСТ 25364-97 Агрегаты паротурбинные стационарные. Нормы вибрации опор валопроводов и общие требования к проведению измерений

ГОСТ 25866-83 Эксплуатация техники. Термины и определения.

ГОСТ Р 27.002-2009 Надежность в технике. Термины и определения

ГОСТ 34.003-90 Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Термины и определения.

ГОСТ 34.601-90 Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Стадии создания

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 23887-79 Сборка. Термины и определения

ГОСТ 24.701-86 Единая система стандартов автоматизированных систем управления. Надежность автоматизированных систем управления. Основные положения

ГОСТ 22269-76 Система «Человек-машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования

СТО 70238424.27.100.037-2009 Системы КИП и тепловой автоматики ТЭС. Организация эксплуатации и технического обслуживания Нормы и требования.

СТО Оперативно-диспетчерское управление в электроэнергетике. Регулирование частоты и перетоков активной мощности в ЕЭС и изолированно работающих энергосистемах России. Требования к организации и осуществлению процесса, техническим средствам (утвержден Приказом ОАО РАО «ЕЭС России» от 31.08.2007 № 535)

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.010.002-2009 Тепловые электростанции. Условия создания. Нормы и требования

СТО 70238424.27.100.010-2009 Автоматизированные системы управления технологическими процессами (АСУТП) ТЭС. Условия создания. Нормы и требования.

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

Примечание - При пользовании стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с ГОСТ Р 8.563-96, ГОСТ 2.601, ГОСТ 15467, ГОСТ 16504, ГОСТ 23887, ГОСТ 24.701, ГОСТ 25866, ГОСТ 27.002, ГОСТ 34.003 и СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1 владелец: Юридическое или физическое лицо, владеющее на законном основании или на балансе которого находится производственный объект и несет юридическую, административную и уголовную ответственность за безопасную его эксплуатацию.

3.2 датчик: Устройство, измеряющее параметр и выдающее выходной сигнал, зависящий от величины этого параметра.

3.3 измерительный канал: Функционально объединенная совокупность технических средств, по которой проходит один последовательно преобразуемый сигнал, выполняющий законченную функцию измерений, имеющая нормированные метрологические характеристики. В измерительный канал входят все агрегатные средства измерений и линии связи от первичного измерительного преобразователя до средств представления информации включительно.

3.4 линия связи: Техническое устройство либо часть окружающей среды, предназначенные или используемые для передачи с минимально возможными искажениями сигналов, несущих информацию об измеряемой величине, от одной конструктивно обособленной части измерительной системы к другой ее части.

3.5 методика выполнения измерений: Подробное описание практических действий, используемых измерении, выполнение которых обеспечивает получение результатов измерений с гарантированной точностью в соответствии с принятым.

3.6 первичный измерительный преобразователь: Измерительный преобразователь, на который непосредственно воздействует измеряемая физическая величина.

3.7 электрический тракт измерительного канала: Часть измерительного канала от выходных клемм первичного измерительного преобразователя до средств представления информации включительно.

4 Обозначения и сокращения

АВР - автоматическое включение резерва;

АР - автоматический регулятор;

АС - автоматизированная система;

АСР - автоматическая система регулирования;

АКИПИА - автоматизированная система управления технологическими процессами, выполненная на средствах вычислительной техники

АУГ - автомат управления горелками;

АШ - антрацитовый штыб;

БГ - блок газовый;

БИР - блок искроразрядный;

БЩУ - блочный щит управления;

ВГД - вентилятор горячего дутья;

ВМ - вентилятор мельничный;

ГРП - газораспределительный пункт;

ГрЩУ - групповой щит управления;

ГЩУ - главный щит управления;

ДВ - дутьевой вентилятор;

ДРГ - дымосос рециркуляции газов;

ДУ - дистанционное управление;

ЗЗУ - запально-защитное устройство;

ЗУ - задающее устройство;

ИК - измерительный канал;

ИМ - исполнительный механизм;

ИС - измерительная система;

ИСУ - избирательная система управления;

ИУ - исполнительное устройство;

КВД - коллектор высокого давления;

КИП - контрольно-измерительные приборы;

КИПиА - система контрольно-измерительных приборов и тепловой автоматики;

КНД - коллектор низкого давления;

КСН - коллектор собственных нужд;

KKS - система кодирования;

MB - мельница - вентилятор;

МВИ - методика выполнения измерений;

МВС - мельница валковая среднеходная;

МИУ - медленно действующее интегрирующее устройство,

ММ - молотковая мельница;

МСН - механизм собственных нужд;

МЩУ - местный щит управления;

МЭО - механизм электрический однооборотный;

ОПРЧ - общее первичное регулирование частоты;

ПБ - пожарная безопасность;

ПБР - пускатель бесконтактный реверсивный;

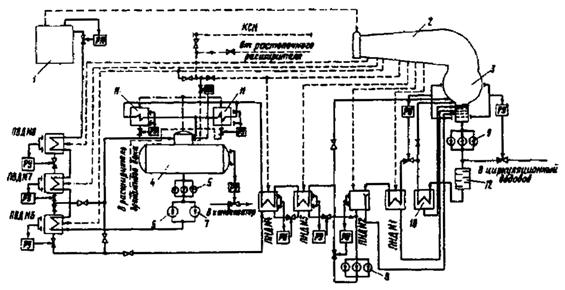

ПВД - подогреватель высокого давления;

ПВК - пыль высокой концентрации;

ПЗК - предохранительно-запорный клапан;

ПИП - первичный измерительный преобразователь;

ПНД - подогреватель низкого давления;

ППБ - правила пожарной безопасности;

ПС - предупредительная сигнализация;

ПСБУ - пускосбросное быстродействующее устройство;

ПСУ - питатель сырого угля;

ПТБ - правила техники безопасности;

ПУ - пульт управления;

РВП - регенеративный воздухоподогреватель;

РГ - рабочая группа;

РК - рабочая комиссия;

РО - регулирующий орган;

РУСН - распредустройство собственных нужд;

РЧВ - регулятор частоты вращения;

САПР - система автоматического проектирования;

САУГ - система автоматизированного управления горелками;

СИ - средство измерения;

СК - стопорный клапан;

СМ - среднеходная мельница;

СПК - специализированная приемочная комиссия;

СУП - система управления приводом;

КИПИА - система управления технологическим процессом;

ТБ - технологическая блокировка;

ТЗ - технологическая защита;

ТОУ - технологический объект управления;

ТС - технологическая сигнализация;

ТСУ - технологический сдаточный узел;

ТЭП - технико-экономические показатели;

УП - указатель положения;

ФГ - функциональная группа;

ФД - фотодатчик;

ФЗ - функциональная задача;

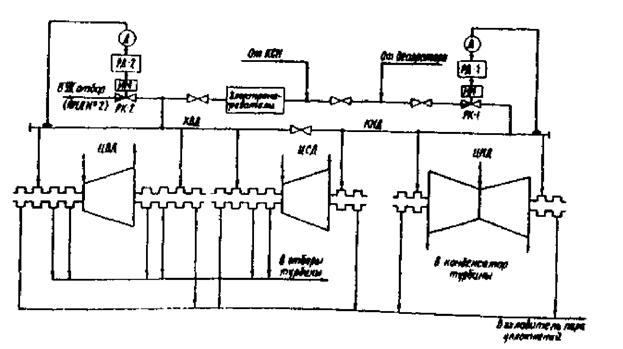

ЦВД - цилиндр высокого давления;

ЦНД - цилиндр низкого давления;

ЦСД - цилиндр среднего давления;

ШБМ - шаровая барабанная мельница;

ЩУ - щит управления;

ЭМК - электромагнитный клапан.

5 Организация создания КИПиА. Общие требования

5.1 Участники работ по созданию КИПиА

5.1.1 Процесс создания КИПиА по ГОСТ 34.601 представляет собой совокупность упорядоченных во времени, взаимосвязанных, объединенных в стадии и этапы работ, выполнение которых необходимо и достаточно для создания АС, соответствующей заданным требованиям.

КИПиА может создаваться либо совместно с ТОУ, как его часть, либо как отдельный объект - при модернизации существующей КИПиА.

В разработке КИПиА необходимо максимально использовать имеющиеся заделы в виде готовых (типовых) проектных решений, проектов ранее разработанных систем.

5.1.2 В работах по созданию КИПиА принимают участие заказчик и исполнитель (соисполнитель):

В качестве исполнителя (соисполнителя) могут выступать организации-проектировщики всего проекта, либо отдельных его частей, организации строительные, монтажные, наладочные, специализированные организации для проведения метрологической экспертизы проектной документации и другие.

Привлечение исполнителей (соисполнителей) является прерогативой заказчика или основного исполнителя и должно быть во всех случаях согласовано.

Все организации - участники создания КИПиА должны иметь систему управления качеством, сертифицированную на соответствие ГОСТ Р ИСО 9001.

5.1.3 Основным документом, регулирующим правовые и финансовые отношения сторон, является договор (контракт) между заказчиком и привлекаемыми им проектными, проектно-строительными организациями и другими юридическими и финансовыми лицами. Неотъемлемой частью договора должно быть задание на создание КИПиА.

5.1.4 Взаимоотношения участников работ определяются в зависимости от того, является ли КИПиА частью создаваемого ТОУ или отдельным объектом, с учетом статусов организаций-участников и могут уточняться в пределах этих статусов в хозяйственных договорах, программах и планах-графиках работ.

5.1.5 Работы по созданию КИПиА должны начинаться основным исполнителем после получения от заказчика «Заявки» на создание ТОУ, включая создание КИПиА, или только на создание КИПиА. Заявка составляется заказчиком после проведения конкурсных торгов (тендера) по выбору организации-основного исполнителя и направляется организации, выигравшей конкурс (организации-основному исполнителю) и организации генпроектировщику ТОУ (или КИПиА).

5.2 Стадии и этапы создания КИПиА

5.2.1 Стадии и этапы, выполняемые организациями - участниками работ по созданию КИПиА, устанавливаются в договорах и техническом задании на основе ГОСТ 34.601, и настоящего стандарта.

Создание КИПиА осуществляется, как правило, по следующим стадиям:

- разработка технического задания;

- разработка рабочей конструкторской документации;

- испытание и ввод в действие;

В зависимости от специфики создаваемых КИПиА и условий их создания по ГОСТ 34.601 допускается выполнение отдельных этапов работ до завершения предшествующих этапов, параллельное во времени выполнение этапов работ, включение новых этапов работ (например: сопровождение КИПиА).

5.2.2 Разработка технического задания

5.2.2.1 Основные цели работ на стадии «Разработка технического задания» заключаются в следующем:

- технико-экономическое обоснование создания для данного объекта КИПиА на агрегатных технических средствах, а не АСУТП;

- определение ее сметной стоимости разработки;

- планирование совокупности всех проектных, строительно-монтажных и наладочных работ по ГОСТ 34.601 и сроков их выполнения, а также организаций-исполнителей этих работ;

- формулирование требований к проведению работ по созданию КИПиА, к техническим средствам и материалам, квалификации исполнителей;

- подготовка всех материалов, необходимых для проведения проектных работ.

Основным выходным документом стадии «Задание на создание КИПиА» является техническое задание, содержащее согласованные технические требования к системе и ее элементам, а также план-график работ (ведомость исполнения или другой планирующий документ) по ее созданию с указанием исполнителей. Техническое задание разрабатывается либо как раздел общего задания на создание ТОУ, либо как отдельный документ (при модернизации КИПиА).

Ответственность за разработку технического задания на создание КИПиА несет основной исполнитель.

При необходимости основной исполнитель перед разработкой технического задания может провести обследование ТОУ (особенно в случае модернизации КИПиА).

5.2.2.2 Основанием для начала работ стадии разработки технического задания является заключение договора между заказчиком и основным исполнителем на проведение последним предпроектных работ, заканчивающихся разработкой Технического задания.

5.2.2.3 Проект технического задания должен быть утвержден заказчиком и согласован с исполнителем со всеми организациями-соисполнителями.

5.2.2.4 Техническое задание на создание КИПиА после его утверждения является неотъемлемой частью договора между заказчиком и исполнителем и обязательным исходным документом для всех последующих работ по созданию системы. Все распорядительные документы (приказы, распоряжения и др.), относящиеся к созданию КИПиА, могут входить в техническое задание приложениями.

5.2.3 Разработка рабочей конструкторской документации

5.2.3.1 Целью работ, выполняемых на стадии «Разработка рабочей конструкторской документации», является разработка основных технических решений по создаваемой системе и определение ее сметной стоимости.

Ответственность за разработку несет основной исполнитель.

При необходимости и по согласованию с заказчиком, допускается привлечение других организаций-соисполнителей и выполнение дополнительных работ содержащихся в техническом задании, но не предусмотренных планом-графиком (или другим планирующим документом). Виды и объемы работ, поручаемых организациям-соисполнителям, определяют в соответствующих частных технических заданиях на разработку составных частей. Соисполнители несут ответственность за качество выполнения и результаты поручаемых им работ перед организацией, привлекающей их к выполнению этих работ.

5.2.3.2 Основанием для выполнения работ стадии «Разработка рабочей конструкторской документации» является наличие договора и утвержденного технического задания на создание КИПиА.

5.2.3.3 Исходными материалами для проведения работ стадии являются:

- техническое задание на создание ТОУ или результаты обследования ТОУ в случае модернизации КИПиА;

- технико-экономическое обоснование применения КИПиА, а не АСУТП;

- исходные данные в смежных частях проекта (архитектурные и строительные решения, энергоснабжение, вентиляция и т.д.), характеристики и схемы подключения оборудования, необходимые в процессе проектирования.

5.2.3.4 Работы стадии «Разработка рабочей конструкторской документации» завершаются разработкой:

- проектных решений в виде пояснительной записки, необходимых и достаточных для выпуска рабочей документации;

- локальных сметных расчетов;

- функциональных схем автоматизации ТОУ;

- технических условий на выполнение подсистем КИПиА;

- перечней оборудования и материалов КИПиА;

- планов размещения оборудования в помещениях щитов управления;

- комплекта проектно-сметной документации на систему и ее части, содержащей все необходимые и достаточные сведения для обеспечения выполнения работ по поставке технических средств КИПиА, их монтажу и наладке, вводу КИПиА в действие и ее эксплуатации.

5.2.3.5 Рабочая конструкторская документация (далее - проектная документация) КИПиА утверждается руководством организации - основного исполнителя.

Проектная документация разрабатывается в соответствии с государственными нормами, правилами и стандартами.

Решения, содержащиеся в проектной документации КИПиА, выполненные с обоснованными отступлениями от действующих норм, правил, инструкций, подлежат согласованию с органами и организациями, утвердившими соответствующие нормативные материалы. Документы, содержащие решения без отступлений от действующих правил, дополнительному согласованию не подлежат.

5.2.3.6 Перечень видов документов проектной документации по КИПиА определяют по ГОСТ Р 21.1101, ГОСТ 21.408, настоящему стандарту, а также по стандартам проектных организаций и уточняют в договоре (контракте) между Заказчиком и Исполнителем.

Рекомендуемый состав разрабатываемых документов, приведен в приложения А.

5.2.3.7 Рабочая документация подписывается руководителем проектной организации.

5.2.3.8 В начале работ на данной стадии разрабатывают комплект документации, необходимой для заказа панелей, щитов и пультов и другого оборудования длительного изготовления.

5.2.3.9 Участники работ, привлекаемые к выполнению стадии «Рабочая документация», определяются планом-графиком создания КИПиА. Допускается привлечение других исполнителей. Виды и объемы работ, поручаемых им, определяются соответствующими техническими заданиями и договорами.

5.2.3.10 Проектирование КИПиА может осуществляться в одну стадию в случаях, если система создается с широким использованием типовых решений или путем повторного применения проекта, уже реализованного для аналогичного объекта, или при создании технически несложной системы.

Решение о проведении одностадийного проектирования принимает Заказчик. При утверждении технического задания Заказчик принимает решение о применении:

- типовых решений (оформленных соответствующим образом);

- проектной документации системы-аналога.

5.2.3.11 При одностадийном проектировании документация на создание КИПиА должна содержать полную совокупность основных технических решений, необходимых для рассмотрения при утверждении, включая сметную часть.

5.2.3.12 Перечень документов проектной документации по КИПиА определяют по ГОСТ 21.408, настоящим стандартом, а также стандартами проектных организаций и уточняются Заказчиком и Исполнителем в договоре (контракте).

5.2.4 Стадия «Ввод в действие»

5.2.4.1 «Ввод в действие» представляет собой завершающую стадию работ по созданию КИПиА. Целью работ на данной стадии является ввод системы в промышленную эксплуатацию.

5.2.4.2 Основанием для начала работ по внедрению системы служит готовность соответствующей рабочей документации. Работы проводят в соответствии с планом-графиком, утвержденного Заказчиком и согласованного основным исполнителем, соисполнителями и эксплуатирующей организацией, если она не является заказчиком.

План-график работ по внедрению конкретной КИПиА может предусматривать (в соответствии с техническим заданием) ввод ее в действие очередями. В этом случае каждую очередь (часть) системы следует рассматривать как целую систему, на которую распространяются положения настоящего стандарта.

5.2.4.3 Ответственность за внедрение системы несет Заказчик.

Все организации исполнители отдельных видов работ на стадии «Ввод в действие» несут ответственность за объем и качество выполненных ими работ перед организацией, привлекшей их к участию в работах (заказчиком или основным исполнителем).

5.2.4.4 Организационно работы по внедрению КИПиА оформляются путем подготовки и утверждения необходимых планов-графиков работ, приказов и распоряжений по эксплуатирующей организации и организациям-исполнителям, протоколов и актов, фиксирующих возможность выполнения порученных работ (готовность объекта к их проведению) и приемку выполненных работ.

5.2.4.5 При вводе в действие энергетического оборудования этапы работ по КИПиА должны быть взаимоувязаны с этапами работ на ТОУ.

5.2.4.6 Все законченные строительством, монтажом и наладкой объекты приемки в части КИПиА должна принимать специализированная приемочная комиссия назначаемая заказчиком в соответствии с СТО 70238424.27.100.037-2009, СТО 70238424.27.010.002-2009 и настоящего стандарта. Положение о СПК приведено в Приложении Б.

После подписания акта о приемке выполненных работ завершенные объемы работ переходят под юридическую ответственность эксплуатирующей организации (например: в лице подразделения ТЭС, обслуживающего КИПиА).

5.2.4.7 Объектами приемки КИПиА являются:

- отдельные специализированные помещения, предназначенные под монтаж технических средств КИПиА (после окончания строительно-монтажных работ);

- трубные проводки с отборными и сужающими устройствами, технические средства КИПиА и электропроводки (после окончания монтажных работ);

- системы контроля и управления (после окончания наладочных работ).

5.2.4.8 Объекты приемки КИПиА должны предъявляться к приемке:

- по окончании монтажа - в объемах отдельных ТСУ;

- по окончанию наладки - в объемах ТСУ и (или) функциональных групп.

5.2.4.9 Все объекты приемки должны предъявляться согласно плану-графику ввода в эксплуатацию КИПиА.

План-график ввода в эксплуатацию КИПиА разрабатывается на основе:

- графика ввода в эксплуатацию основного и вспомогательного энергетического оборудования;

- перечня средств контроля и управления, необходимых по каждому ТСУ и (или) ФГ;

- сроков предъявления и продолжительности приемки по каждому объекту.

5.2.4.10 Объекты приемки КИПиА предъявляются СПК в полном соответствии с проектной документацией, утвержденной в установленном порядке.

Запрещается принимать КИПиА с недоделками.

5.2.4.11 Уведомление заказчика подрядной организацией о готовности к сдаче завершенных работ производится в письменном виде.

Уведомление не оформляется в случае ведения журнала приемки при производстве монтажных и наладочных работ.

- комплектом эксплуатационной документации предприятий-изготовителей;

- скорректированной проектной документацией;

- разрешением на внесение изменений в проектную документацию;

- технической (отчетной) документацией, оформленной в процессе производства работ.

Вся документация предъявляется в одном экземпляре.

5.2.4.13 Состав технической (отчетной) документации, предъявляемой при приемке строительно-монтажных работ, приведен в приложении В, а наладочных работ - в Приложении К.

Содержание и форма технической (отчетной) документации устанавливается специализированными подрядными организациями в соответствии с документами на производство монтажных и наладочных работ.

5.2.4.14 По окончании работы СПК техническая (отчетная) и скорректированная проектная документация должна быть передана в технический архив ТЭС для хранения вместе с документами, составленными СПК.

5.2.4.15 Функциями заказчика (эксплуатирующей организации) в части обеспечения приемочных испытаний (проверок) являются:

- организация СПК по приемке КИПиА и участие в ее работе;

- обеспечение СПК скорректированной к началу приемки эксплуатационной документацией (разработанной самостоятельно или с привлечением подрядных организаций) и остальной технической документацией, перечисленной в приложениях В и К;

- оформление технической документации самостоятельно или совместно с подрядчиком - в объеме, указанном в приложения К;

- согласование и утверждение рабочих программ и методик приемочных испытаний (проверок) КИПиА;

- метрологическое обеспечение приемочных испытаний КИПиА;

- составление перечня скрытых работ по КИПиА на основании проектной и нормативной документации;

- принятие решения о применении журналов приемки с учетом местных условий;

- обеспечение условий эксплуатации КИПиА в соответствии с эксплуатационной документацией предприятий-изготовителей технических средств;

- введение эксплуатационного режима в зоне технических средств КИПиА с подачей напряжения;

- организация технологического процесса на технологическом объекте управления (ТОУ) для проведения приемочных испытаний КИПиА;

- обучение оперативного персонала работе в условиях действующих КИПиА;

- оформление начала эксплуатации КИПиА организационно-распорядительными документами;

- техническое обслуживание КИПиА оперативным и ремонтным персоналом в процессе опытной и промышленной эксплуатации.

Заказчик имеет право привлекать подрядную организацию в качестве посредника для совместных работ в СПК по КИПиА.

5.2.4.16 Функциями строительной организации в части обеспечения приемочных испытаний (проверок) являются:

- предъявление к приемке помещений под монтаж технических средств КИПиА и щитов управления;

- составление и согласование с заказчиком программ испытаний гидроизоляции потолочных перекрытий помещений с техническими средствами КИПиА;

- оформление и передача заказчику технической документации в соответствии с требованиями п. 5.2.4.12 и приложения В.

5.2.4.17 Функциями организации, осуществляющей монтажные работы по КИПиА, в части обеспечения приемочных испытаний (проверок) являются:

- предъявление к приемке смонтированных технических средств КИПиА;

- оформление и передача заказчику технической документации в соответствии с требованиями п. 5.2.4.12 и приложения В;

- устранение недоделок монтажных работ, обнаруженных в процессе приемки, наладки и эксплуатации КИПиА в период освоения проектной мощности энергетического оборудования.

5.2.4.18 Функциями организации, осуществляющей наладочные работы по КИПиА, в части обеспечения приемочных испытаний (проверок) являются:

- предъявление к приемке налаженных КИПиА;

- оформление самостоятельно и передача заказчику технической документации по п. 5.2.4.12 и приложению К;

- разработка и передача заказчику на согласование и утверждение рабочих программ и методик приемочных испытаний;

- устранение причин наладочного характера, вызвавших нарушение работоспособности КИПиА в период их опытной эксплуатации.

5.2.4.19 Функциями организаций, осуществляющих проектирование КИПиА, в части обеспечения приемочных испытаний (проверок) являются:

- оформление изменений в проектной документации и авторский надзор в процессе монтажных и наладочных работ:

- участие в проведении приемо-сдаточных испытаний и передача КИПиА в эксплуатацию.

5.2.4.20 Функциями шеф-персонала предприятий-изготовителей энергетического оборудования в части обеспечения приемочных испытаний (проверок) являются:

- контроль содержания технической документации предъявляемой к приемке КИПиА соответствующего оборудования;

- согласование программ приемочных испытаний КИПиА, входящих в состав поставляемого оборудования.

5.2.4.21 Функцией базовой метрологической службы и метрологической службы энергопредприятия в процессе приемки является метрологическое обеспечение приемочных испытаний.

5.2.4.22 Основные этапы стадии «Ввод в действие».

- подготовка предприятия (объекта) к вводу КИПиА в действие;

- строительно-монтажные работы;

- комплектация КИПиА;

- пусконаладочные работы;

- проведение опытной эксплуатации КИПиА;

- проведение приемочных испытаний.

5.2.5 Подготовка ТОУ к вводу КИПиА в действие

5.2.5.1 При подготовке ТОУ к работам по внедрению КИПиА заказчик должен обеспечить:

- комплектацию необходимых штатов оперативного персонала;

- организацию подразделения технического обслуживания КИПиА в необходимом объеме, если такое подразделение отсутствует, или организацию в рамках этого подразделения участка, ответственного за работы по внедрению конкретной КИПиА, а в будущем - за ее эксплуатацию, назначение лиц, ответственных за работы по внедрению отдельных подсистем КИПиА;

- заключение договоров о поставках оборудования в установленном порядке;

- заключение договоров о производстве работ с организациями-исполнителями (на строительные работы, монтаж, наладку и т.п.);

- согласование с исполнителями и утверждение плана-графика работ по внедрению;

- организацию обучения и обучение оперативного и ремонтного персонала, необходимого для эксплуатации системы;

Примечание - Подготовка персонала для эксплуатации КИПиА производится в соответствии с Правилами работы с персоналом [1] и СТО 70238424.27.100.037-2009, СТО 70238424.27.010.002-2009.

- готовность объекта к проведению строительных и монтажных работ по созданию КИПиА;

- допуск организаций-исполнителей к производству порученных им работ и контроль за проведением этих работ.

5.2.5.2 В случае, когда часть системы управления ТП выполнена на базе вычислительной техники, мероприятия по п. 5.2.6.1 являются общими для внедрения КИПиА и АСУТП.

5.2.6 Строительно-монтажные работы

5.2.6.1 Организационное обеспечение проведения строительно-монтажных работ выполняют согласно требованиям настоящего стандарта (Приложений В, Г и Д).

5.2.6.2 Строительные работы проводят специализированные строительные организации по договору с Заказчиком или силами Заказчика в соответствии с проектом производства работ и соответствующей рабочей документацией на систему. Все решения по строительной части рабочей документации должны быть согласованы с генпроектировщиком ТЭС. Законченные строительные работы в части, относящейся к КИПиА, принимаются в порядке, определенном Приложением В и СТО 70238424.27.100.037-2009.

5.2.6.3 Работы по модернизации технологического оборудования, проводимые в связи с созданием КИПиА, выполняются заказчиком и (или) привлекаемыми им специализированными организациями. Законченные работы в части, относящейся к КИПиА, принимаются в порядке, определенном Приложением В и СТО 70238424.27.100.037-2009.

При приемке работ по модернизации проводят необходимые испытания оборудования, которые протоколируют. Результаты работы СПК оформляют в виде акта о приемке работ с приложением протокола испытаний и проверок.

5.2.6.4 Монтажные работы выполняют согласно строительным нормам и правилам в соответствии с проектом производства монтажных работ и рабочим чертежам. Работы выполняют, как правило, специализированные организации, привлекаемые Заказчиком.

Начало монтажных работ фиксируют актом о готовности объекта к монтажу, по форме приведенной в Приложении В. Подписание акта о готовности объекта к монтажу свидетельствует о принятии заказчиком на себя ответственности за сохранность смонтированного и монтируемого (находящегося на монтажной площадке) оборудования.

Окончание монтажных работ (сдача выполненного объема работ и оценка их качества) фиксируют актом СПК. К акту прилагают: перечень документов и сами документы, разрешающие отступления от рабочих чертежей (протоколы согласования отступлений заказчиком и исполнителем) и рабочие чертежи с изменениями, внесенными при проведении монтажных работ.

5.2.7 Комплектование системы КИПиА

Комплектование системы поставляемыми изделиями осуществляет Заказчик. При комплектовании осуществляют получение, входной контроль качества технических средств автоматизации, монтажных изделий и материалов, их хранение и передачу монтажной организации для осуществления монтажа.

Рекомендации по организации и проведению входного контроля приведены в Приложении Г.

Окончание работ фиксируют актом по результатам входного контроля (форма акта приведена в Приложении Г).

5.2.8 Пуско-наладочные работы

5.2.8.1 Пуско-наладочные работы на КИПиА следует группировать условно по следующим этапам:

- подготовительный;

- автономной наладки КИПиА отдельных ФГ;

- комплексной наладки КИПиА;

- опытной эксплуатации.

Характеристика, состав и содержание работ каждого из этих этапов приведены в Приложении Д.

5.2.8.2 Наладочные работы проводят, как правило, силами специализированных организаций, привлекаемых Заказчиком, а также подразделением основного исполнителя, обслуживающим КИПиА.

5.2.8.3 Основанием для начала работ является приказ по предприятию заказчика о готовности объекта к проведению наладочных работ. Приказ издается на основании актов о приемке заказчиком монтажных работ. В приказе указывается персонал предприятия заказчика, обеспечивающий возможность проведения наладочных работ (подача различных видов энергии, обеспечение материалами и т.д.), персонал, осуществляющий устранение возможных дефектов монтажа, персонал, участвующий в предварительных испытаниях системы.

К приказу прилагается план-график проведения работ на этапе «Наладка КИПиА» с указанием непосредственных руководителей отдельных работ и очередности наладки технических средств, отдельных подсистем и системы в целом.

Порядок выполнения работ на этапе регламентируется инструкциями или проектами производства этих работ.

5.2.8.4 В Приложениях Е, Ж, И приведены рекомендации по наладке отдельных подсистем и технических средств КИПиА.

5.2.8.5 Приемку работ по наладке технических средств осуществляет СПК. Окончание работ по наладке оформляют актами приемки. После приемки технических средств их эксплуатацию и обслуживание осуществляет соответствующее подразделение эксплуатирующей организации или привлекаемая Заказчиком специализированная организация.

5.2.8.6 Готовность каждой единицы технологического оборудования совместно с техническими средствами КИПиА к проведению опытной эксплуатации оформляется актом СПК.

5.2.9 Опытная эксплуатация КИПиА

5.2.9.1 Опытная эксплуатация КИПиА проводится силами заказчика с участием основного исполнителя и соисполнителей с целью проверки работоспособности системы, готовности оперативного и ремонтного персонала к работе в условиях промышленной эксплуатации ТОУ.

5.2.9.2 Опытная эксплуатация проводится по программе, разработанной основным исполнителем и утвержденной исполнителем и заказчиком (эксплуатирующей организацией). Длительность опытной эксплуатации устанавливается в пределах от одного до трех месяцев (Приложение К).

5.2.9.3 Основанием для начала опытной эксплуатации КИПиА каждого ТОУ служит утвержденный акт о завершения комплексной наладки системы с результатами предварительных испытаний КИПиА на работоспособность.

5.2.9.4 На этапе опытной эксплуатации выполняются следующие работы:

- включение в опытную эксплуатацию КИПиА всех ФГ;

- определение эксплуатационных характеристик системы;

- необходимая режимная наладка подсистем и устройств;

- коррекция эксплуатационной технической документации.

5.2.9.5 Программа опытной эксплуатации КИПиА в общем случае должна предусматривать:

- проведение проверок технического состояния технических средств;

- выявление фактов и причин неисправности технических средств и их устранение, предварительное определение надежностных характеристик системы; проверку метрологических характеристик измерительных каналов;

- режимную наладку ТЗ, действующих на снижение нагрузки, и АР;

- определение качественных показателей выполнения функций;

- оценку качества работ, выполненных участниками при создании системы;

- проверку готовности оперативного и ремонтного персонала к промышленной эксплуатации КИПиА;

- изменение (при необходимости) настроек отдельных подсистем и коррекцию эксплуатационной документации.

5.2.9.6 На этапе опытной эксплуатации представители основного исполнителя и соисполнителей по согласованию с заказчиком наделяются правом проведения экспериментов с целью выявления особенностей функционирования и необходимости корректировки отдельных реализованных решений.

5.2.9.7 На этапе опытной эксплуатации может применяться вспомогательная аппаратура, стенды, приборы и пр., использовавшиеся при монтажно-наладочных работах и не предусмотренные к использованию при промышленной эксплуатации.

5.2.9.8 Для сбора данных во время опытной эксплуатации используются специальные формы журналов, таблиц, бланков и т.п.

5.2.9.9 Результаты опытной эксплуатации оформляются протоколом, в который вносят результаты анализа полученной в ходе опытной эксплуатации информации, выводы и рекомендации (о доработке КИПиА, представлении КИПиА на приемочные испытания и т.п.). Протокол служит основанием для предъявления КИПиА на приемочные испытания.

5.2.10 Приемочные испытания КИПиА

5.2.10.1 Приемочные испытания проводят с целью проверки соответствия созданной КИПиА требованиям, содержащимся в задании на создание системы, в настоящем стандарте, в технических регламентах и документах по стандартизации, и ввода системы в промышленную эксплуатацию.

5.2.10.2 Приемочные испытания КИПиА организует и проводит Заказчик по инициативе и с участием основного исполнителя и соисполнителей (по представлению исполнителя).

5.2.10.3 Основной исполнитель совместно с Заказчиком представляют на приемочные испытания следующую техническую документацию на систему: техническое задание, технико-экономическое обоснование, протокол опытной эксплуатации, проект программы и методики проведения приемочных испытаний, эксплуатационную документацию.

По требованию СПК дополнительно должны быть представлены: проект системы, рабочие чертежи, результаты предварительных испытаний и другие материалы опытной эксплуатации.

5.2.10.4 Комиссия после изучения представленных материалов принимает решение о готовности (неготовности) КИПиА для проведения приемочных испытаний.

5.2.10.5 Результаты отдельных испытаний и проверок оформляются протоколами.

5.2.10.6 Порядок проведения метрологических испытаний изложен в Приложении Ж.

5.2.10.7 После окончания приемочных испытаний составляется акт приемки системы в промышленную эксплуатацию.

В приложении к акту указывается перечень недостатков, подлежащих устранению перед (после) передачей системы в промышленную эксплуатацию.

5.2.10.8 Доработка системы по результатам опытной эксплуатации и испытаний.

Работы выполняются после завершения приемочных испытаний в случае, если выявлена необходимость внесения исправлений в монтаж технических средств, настройку отдельных функций или дополнительная наладка.

Работы проводят силами основного исполнителя, заказчика и соответствующих соисполнителей.

Результаты работ фиксируются в форме акта, который подписывают участники работ.

По окончании доработки системы составляется акт о передаче ее в промышленную эксплуатацию.

5.2.11 Сопровождение КИПиА

5.2.11.1 Стадию «Сопровождение КИПиА» в договоры (контракты) вносят по решению Заказчика, и, как правило, данная стадия состоит из двух этапов:

- «Выполнение работ в соответствии с гарантийными обязательствами»;

- «Послегарантийное обслуживание».

5.2.11.2 На этапе «Выполнение работ в соответствии с гарантийными обязательствами» осуществляют работы по устранению недостатков, выявленных при эксплуатации КИПиА в течение установленных гарантийных сроков и по внесению необходимых изменений в документацию на КИПиА.

5.2.11.3 На этапе «Послегарантийное обслуживание» осуществляют работы по:

- анализу функционирования системы;

- выявлению отклонений фактических эксплуатационных характеристик КИПиА от проектных;

- установлению причин таких отклонений;

- устранению выявленных недостатков;

- внесению необходимых изменений в документацию на КИПиА.

6 Задачи, функции и состав КИПиА

6.1 Задачи КИПиА

Задачами по контролю и управлению теплоэнергетическим оборудованием на ТЭС являются:

- обеспечение эффективного управления процессами выработки электрической и тепловой энергии (функционирования ТОУ);

- повышение безопасности работы автоматизируемого оборудования;

- эффективное поддержание заданного значения параметров автоматизируемого оборудования;

- повышение надежности работы автоматизируемого оборудования;

- повышение комфортности работы оперативного и обслуживающего персонала.

При создании КИПиА для отдельных технологических узлов ТЭС перечисленные задачи относят и к таким узлам.

6.2 Функции КИПиА

6.2.1 Функции КИПиА разделяют на информационные и управляющие.

К информационным функциям относят:

- представление оперативной информации;

- регистрация параметров;

- технологическая сигнализация.

К управляющим функциям относят:

- управление приводом (дистанционное управление);

- автоматическое регулирование;

- технологические блокировки;

- технологические защиты и защитные блокировки.

6.3 Представление оперативной информации

6.3.1 Объем оперативной информации должен быть достаточным для обеспечения эффективного управления процессами функционирования ТОУ. Оперативная информация включает:

- информацию о текущих значениях теплотехнических и электротехнических параметров;

- информацию о состоянии электродвигателей МСН, выключателей генератора и трансформаторов («Включен», «Отключен»);

- информацию о положении задвижек («Открыта», «Закрыта», «Открывается», «Закрывается», «Остановлена в промежуточном положении»);

- информацию о положении отсечных клапанов («Открыт», «Закрыт») или об одном из этих положений);

- информацию о положении регулирующих органов;

- информацию о состоянии автоматического режимного ввода защит («Введена» или «Не введена»);

- информацию о состоянии автоматических регуляторов (включен -»Автомат», отключен - «Дистанционно»).

6.3.2 Информация о текущих значениях параметров представляется на шкалах показывающих (сигнализирующих и/или регистрирующих) приборов, установленных в оперативном и неоперативном контурах щитов управления или по месту.

6.3.3 Информацию о состоянии электродвигателей МСН, выключателей генератора и трансформаторов, о положении запорной арматуры, о состоянии АР представляется сигнальными устройствами в непосредственной близости от коммутационного устройства управления данным механизмом, задвижкой, регулятором.

6.3.4 Приборы, показывающие положение регулирующих органов, устанавливают рядом с ключами управления или встроены в блоки управления этими органами.

6.3.5 Информация о состоянии автоматического режимного ввода защит в виде световых индикаторов располагается в оперативном контуре щита управления.

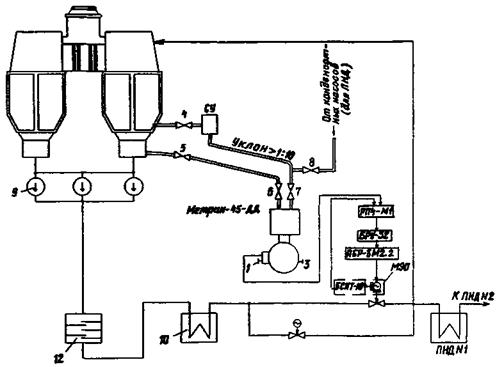

6.4 Регистрация параметров

6.4.1 Объем регистрируемой информации должен быть достаточным для расчета и оценки экономических показателей работы теплоэнергетического оборудования, оценки эффективности и правильности действий оперативного персонала в течение смены, выявления причин возникновения и развития нештатных ситуаций.

6.4.2 Для регистрации информации на щитах управления устанавливаются одно- или многоточечные регистрирующие приборы.

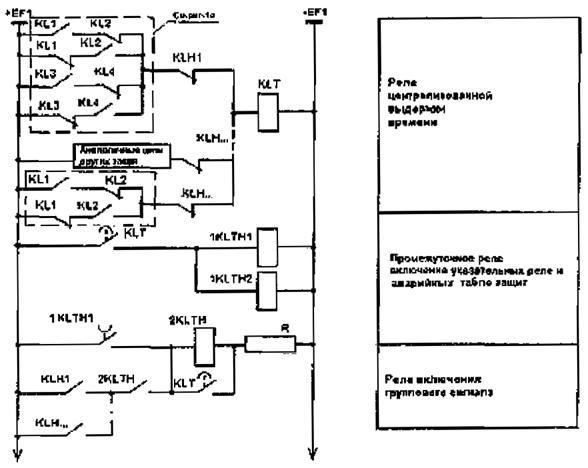

6.5 Технологическая сигнализация

6.5.1 Технологическая сигнализация предназначена для извещения оперативного персонала о возникновении нарушений в технологическом процессе, изменений в составе работающего оборудования и обнаруженных неисправностях аппаратуры КИПиА. Вся ТС автоматически выводится на световые табло на щитах управления или на сигнальные устройства рядом с аппаратами управления.

6.5.2 Технологическая сигнализация подразделяется на аварийную и предупредительную, а также на индивидуальную и групповую.

Технологическая сигнализация должна предусматривать:

- аварийную сигнализацию при аварийных отклонениях параметров, срабатывании технологических защит, аварийном отключении МСН;

- предупредительную сигнализацию об отклонении за установленные пределы технологических параметров;

- предупредительную сигнализацию об изменении состояния автономных систем автоматического управления, расположенных в необслуживаемых помещениях;

- предупредительную сигнализацию о действии АВР механизмов и источников электроснабжения;

- предупредительную сигнализацию о диагностируемых неисправностях устройств КИПиА, отключении автоматов электропитания в электрических сборках и др.

6.5.3 Появление любого индивидуального сигнала должно вызывать включение соответствующего звукового и светового сигналов.

Предупредительные и аварийные световые и звуковые сигналы должны различаться.

Световой сигнал - загорание соответствующего табло или сигнального устройства - сопровождается его миганием.

Звуковой сигнал и мигание световых табло квитируются оперативным персоналом; при этом отключается звук, а световой сигнал переходит на ровное свечение. Свечение табло прекращается только после исчезновения причины, его вызвавшей.

6.5.4 Сигналы о понижении параметров не должны появляться на остановленном оборудовании, поэтому для каждого из них или для групп сигналов организуется автоматический режимный вывод на время, когда эти сигналы не несут технологической информации.

6.5.5 Кроме индивидуальной сигнализации формируются и выводят на специальные табло сигналы групповой сигнализации. Групповая сигнализация выполняется, как правило, для вызова к местным шкафам, сборкам задвижек и пр.

Расшифровка группового сигнала выполняется по месту.

Возникновение каждой новой причины включения группового сигнала должно сопровождаться повторным его миганием. Квитирование мигания группового сигнала выполняется общей кнопкой «Съем мигания».

6.6 Управление приводом (дистанционное управление)

6.6.1 Объектами, на которые распространяется действие функции «Дистанционное управление», являются:

- запорная и регулирующая арматура;

- выключатели электроприводов механизмов собственных нужд;

- выключатели генератора и трансформаторов.

6.6.2 Дистанционное управление предназначено для реализации команд оператора-технолога по управлению оборудованием.

Путем дистанционного управления оператор-технолог обеспечивает:

- выполнение неавтоматизированных предпусковых и пусковых операций;

- выбор эксплуатационного режима установки;

- дублирование управляющих воздействий на арматуру и механизмы средствами дистанционного управления при отказе средств автоматизации (АР, блокировки, АВР);

- опробование схем технологических защит и сигнализаии при подготовке ТОУ к вводу в действие;

- выбор очередности работы механизмов при АВР;

- выполнение послеостановочных операций;

- установку заданий автоматическим регуляторам и т.п.

6.6.3 Должны быть предусмотрены:

- индивидуальное дистанционное управление для ответственных исполнительных устройств и регуляторов;

- избирательное дистанционное управление исполнительными устройствами и регуляторами, для которых не требуется срочная подача команды;

- групповое дистанционное управление технологически связанными между собой исполнительными устройствами.

6.6.4 Индивидуальное дистанционное управление реализуется путем закрепления за каждым объектом управления отдельного, относящегося только к нему, аппарата подачи команд (ключа или кнопок) в оперативном контуре ЩУ.

Избирательное дистанционное управление осуществляется с пультов оперативных контуров ЩУ. Выбор объекта управления осуществляется с помощью цифрового или предметного выбора.

Групповое дистанционное управление используется для управления несколькими объектами одной командой. Для отдельных входящих в группу объектов управления не предусматривается ни индивидуальное, ни избирательное управление. Информация о выполнении поданной команды выдается по отдельным органам управления. В некоторых случаях может быть обеспечена возможность временного разбора группы по команде оперативного персонала и перехода к дистанционному управлению любым из объектов группы с МЩУ.

6.6.5 При дистанционном управлении одним и тем же исполнительным механизмом с нескольких рабочих мест должна предусматриваться блокировка, запрещающая одновременное управление им с двух мест.

6.7 Автоматическое регулирование

6.7.1 Подсистема автоматического регулирования предназначена для управления непрерывными процессами и должна обеспечивать поддержание заданных значений параметров технологического процесса и нагрузки энергоустановки.

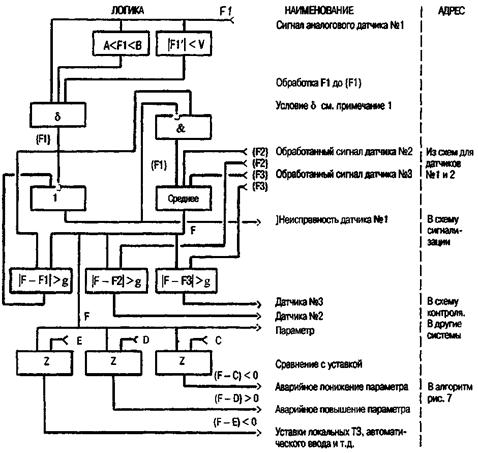

Автоматическое регулирование должно осуществляться, как правило, по стандартным законам регулирования (П, ПИ, ПИД) с необходимыми преобразованиями входной и выходной информации.

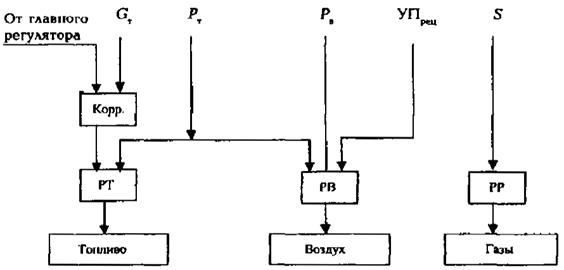

6.7.2 Схемы автоматического регулирования любого уровня управления должны предусматривать:

- самобалансировку и безударное включение АР в работу по командам оператора или логических устройств;

- индикацию включенного и отключенного состояний регулятора. Структура средств, реализующих АР, должна допускать выделение контуров регулирования с возможностью выполнения в каждом контуре:

- формирования аналогового или импульсного (совместно с исполнительным механизмом) ПИ- и ПИД-законов регулирования;

- математической обработки сигналов (линеаризация, усреднение, извлечение корня);

- динамического преобразования сигналов (фильтрация, демпфирование, дифференцирование и др.):

- нелинейного и аналого-дискретного преобразования сигналов;

- логического преобразования дискретных сигналов. В каждом контуре должны также предусматриваться:

- контроль регулируемого параметра, задания, рассогласования и положения регулирующего органа;

- возможность изменения сигнала задания, способа управления выходным сигналом регулятора (ручного или автоматического), а также структуры регуляторов;

- контроль и изменение режима управления регулирующим органом (автоматическое, дистанционное);

- сигнализация достижения регулирующим органом крайних положений.

Для каждого контура регулирования должна быть предусмотрена возможность взаимодействия с подсистемами технологических защит и блокировок, в том числе осуществления блокировок, обеспечивающих:

- отключение автоматических воздействий на регулирующий орган как в сторону «больше», так и в сторону «меньше»;

- принудительное перемещение регулирующего органа до заданного или до крайнего положения.

6.7.3 Должна быть предусмотрена при необходимости возможность реализации дополнительных алгоритмов автоматического регулирования в том числе:

- ввод опережающих сигналов по возмущающим воздействиям;

- двух- и многоконтурные схемы регулирования (каскадные, со скоростными опережающими сигналами);

- автоподстройка;

- изменение структуры регуляторов при переходе объекта на другой режим работы, возникновении технологических ограничений.

6.7.4 При необходимости должны выполняться предусматриваемые алгоритмами АР дискретные операции, обеспечивающие свойства всережимности (изменение структуры регуляторов, параметров их настройки, переключение входов и выходов). Эти операции должны выполняться без отключения регуляторов по простейшим алгоритмам на основании информации о положении регулирующих органов, состоянии регулятора, достижении пороговых значений технологических параметров и т.д.

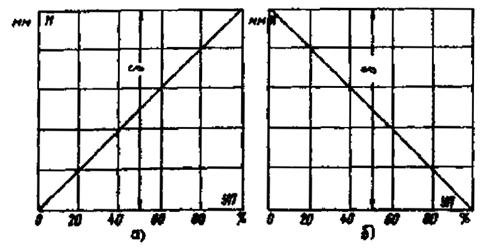

6.7.5 Требования к качеству поддержания технологических параметров.

При исправности основного и вспомогательного оборудования и соблюдении заданных условий его эксплуатации должны обеспечиваться:

- устойчивая работа (отсутствие автоколебаний) автоматических регуляторов и ограниченная частота включений регуляторов с релейным выходом, которая при постоянном заданном значении нагрузки не должна превышать в среднем 6 включений в 1 мин;

- поддержание значений регулируемых параметров с отклонениями, не вызывающими срабатывания предупредительной сигнализации.

6.7.6 Требования к регулированию мощности турбоагрегата и (или) блока в соответствии с требованиями к ОПРЧ приведены в Приложении М.

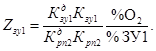

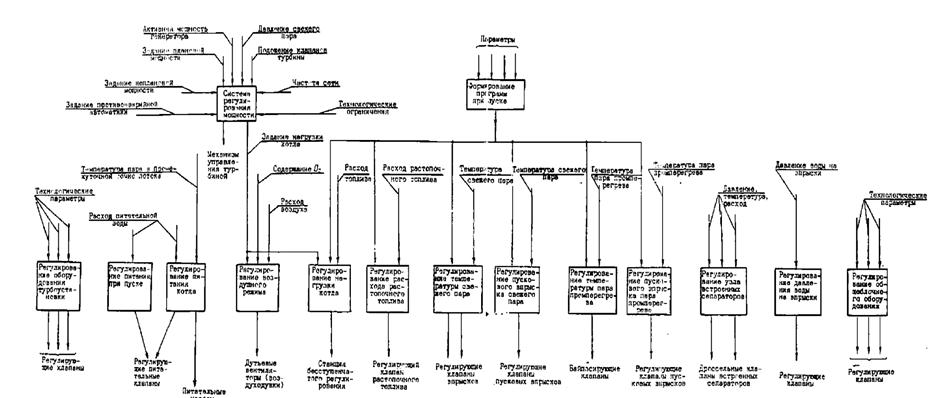

6.7.7 Рекомендации по выполнению АСР турбинного и котельного оборудования приведены в Приложениях И, Л и Н.

6.8 Технологические блокировки

6.8.1 Блокировки технологического оборудования должны решать задачи:

- автоматического управления переключениями и запретами на переключения в технологической схеме объекта при изменениях условий или режима работы оборудования;

- автоматического управления пуском и остановом технологических узлов, для которых не требуется использование пошаговых алгоритмов;

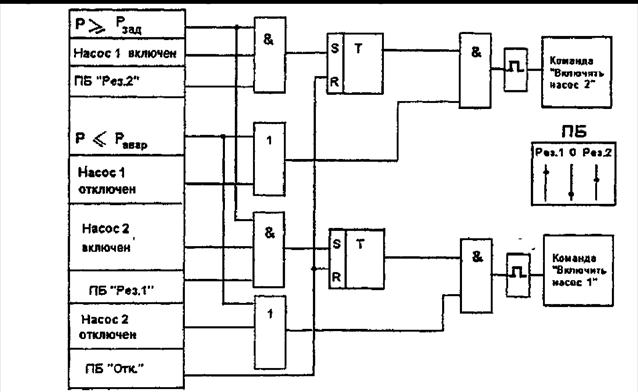

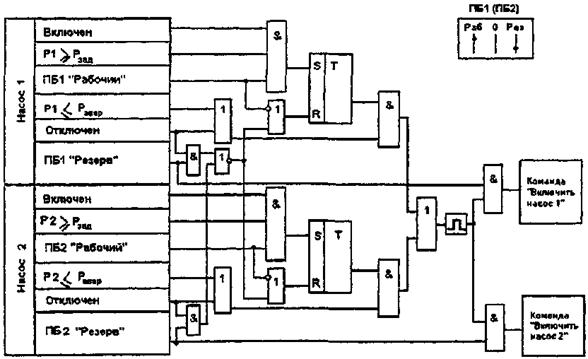

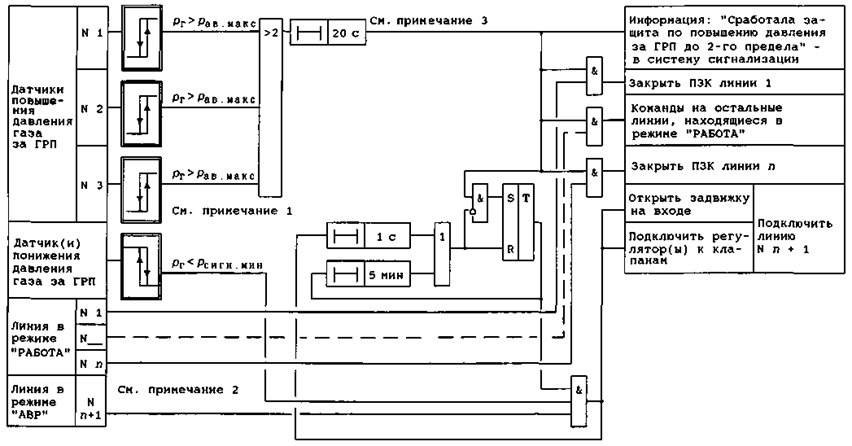

- автоматического включения резервного механизма.

6.8.2 Алгоритмы АВР обеспечивают подключение резервного механизма при аварийном отключении работающего или при недопустимом отклонении поддерживаемого параметра при работающем механизме. Выбор рабочего и резервного механизмов, отключение АВР осуществляет оператор-технолог.

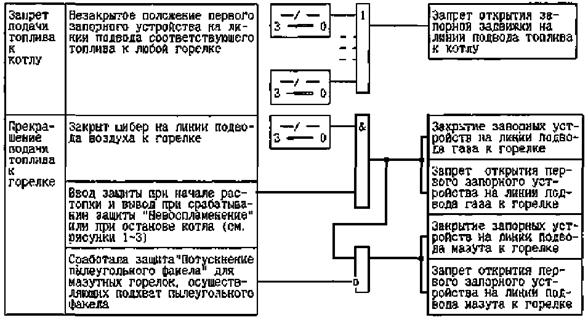

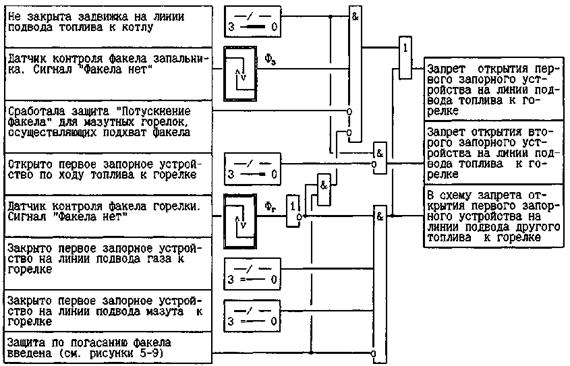

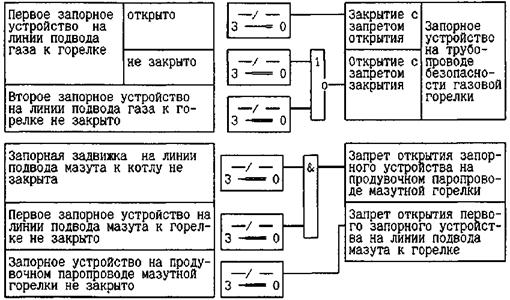

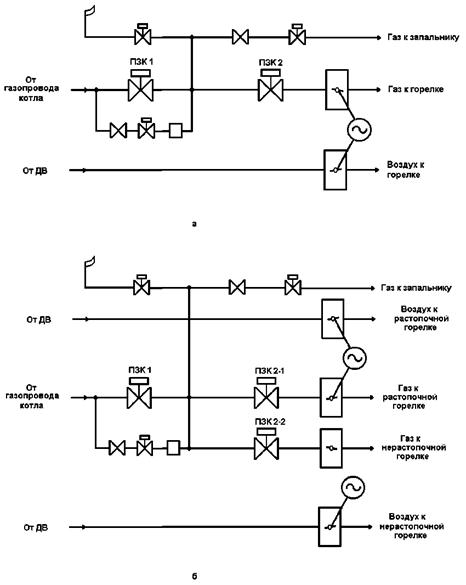

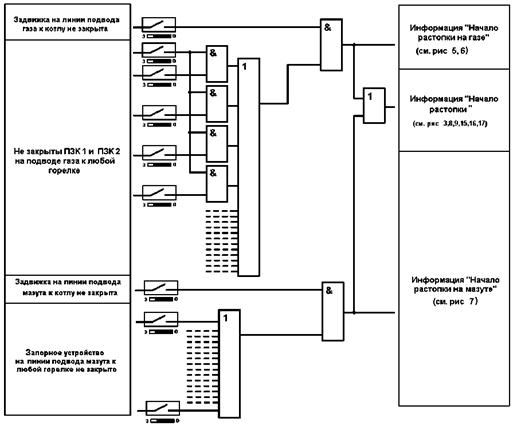

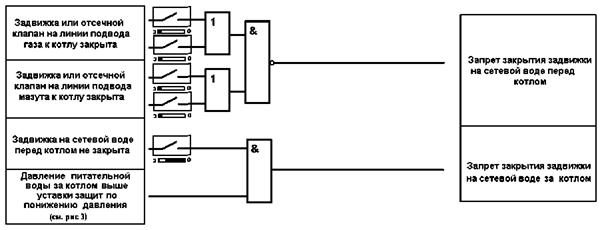

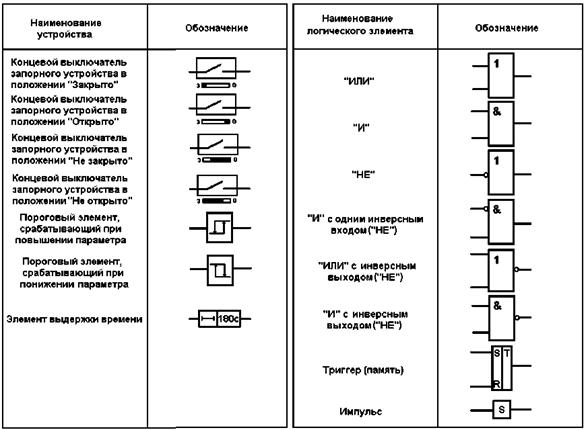

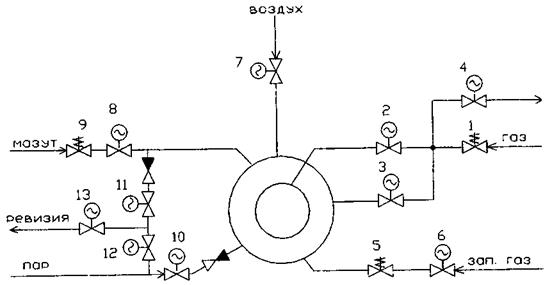

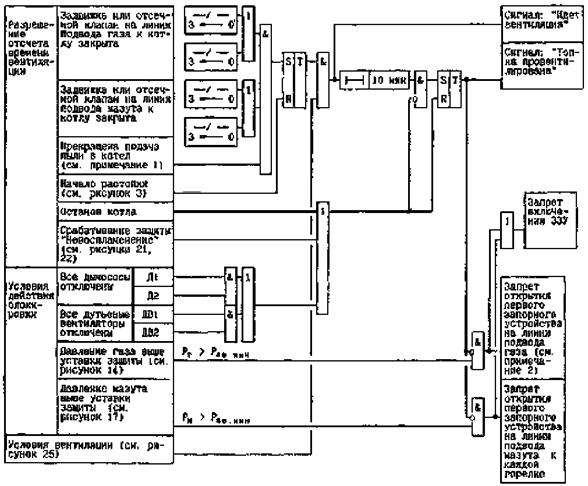

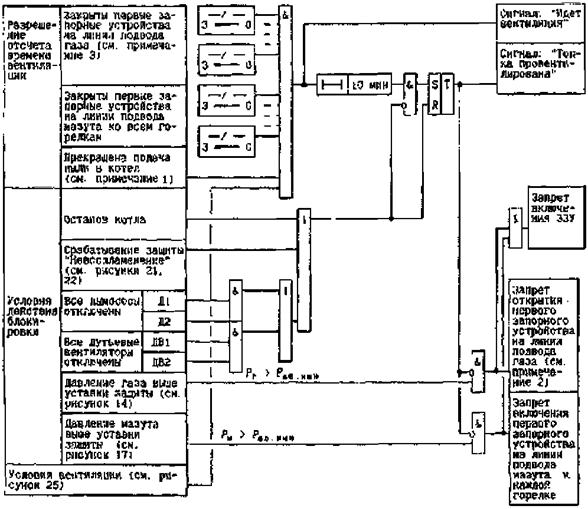

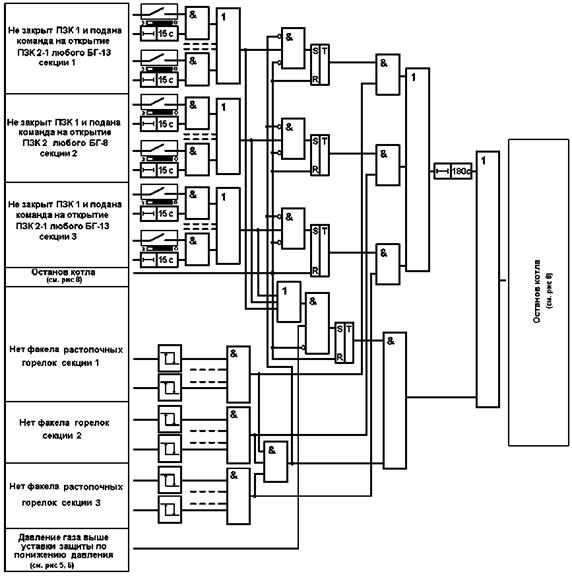

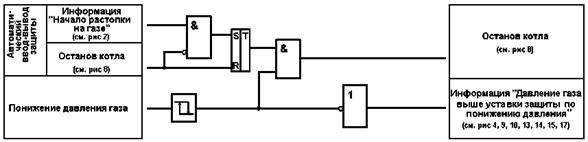

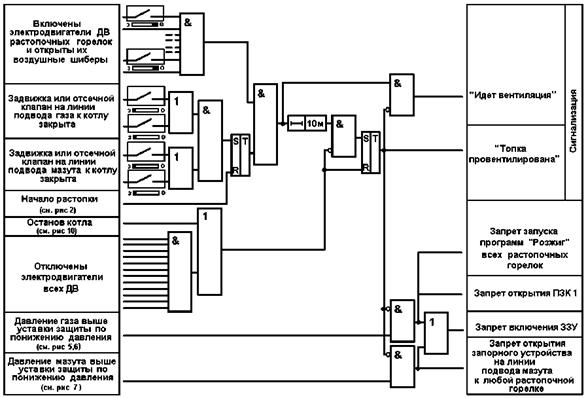

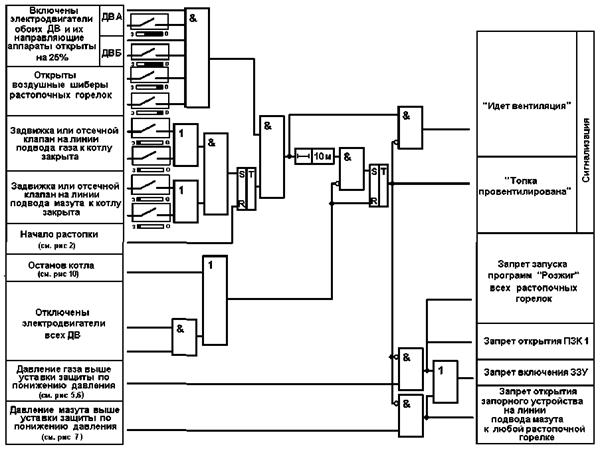

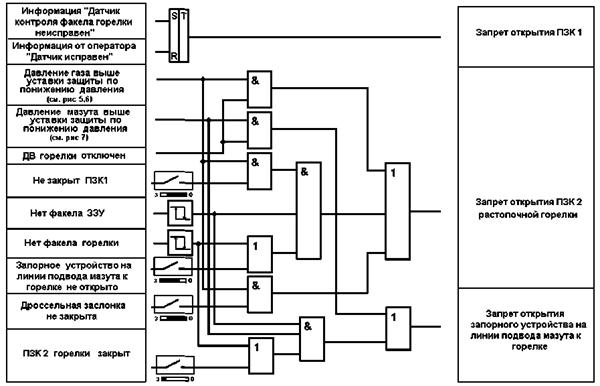

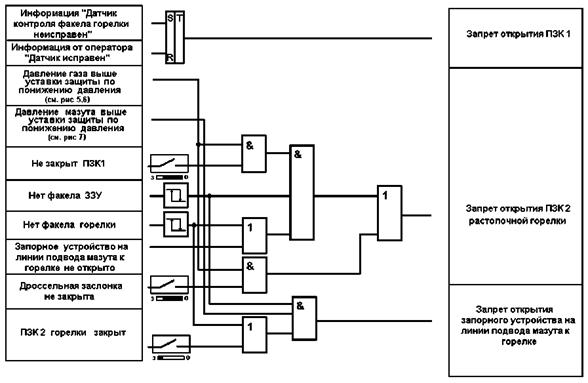

6.8.3 Блокировки безопасности в соответствии с [2] запрещают оперативному персоналу выполнение действий, могущих стать причиной возникновения взрывоопасной ситуации при растопке котла или при переводе его на другой вид топлива.

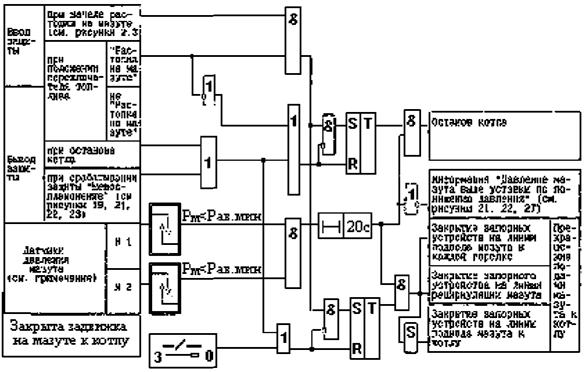

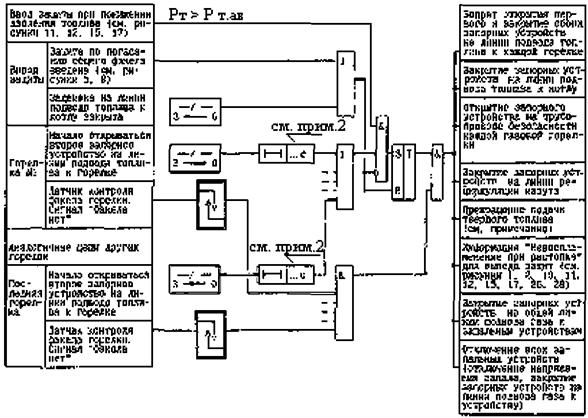

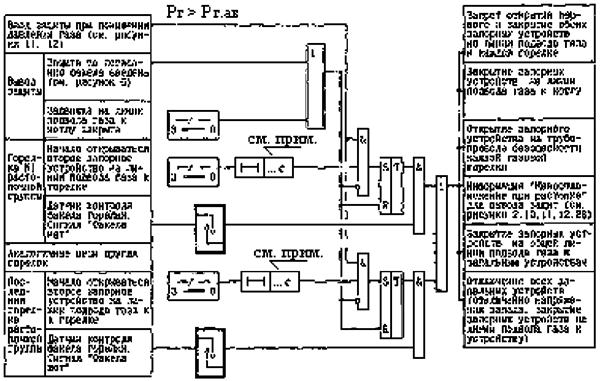

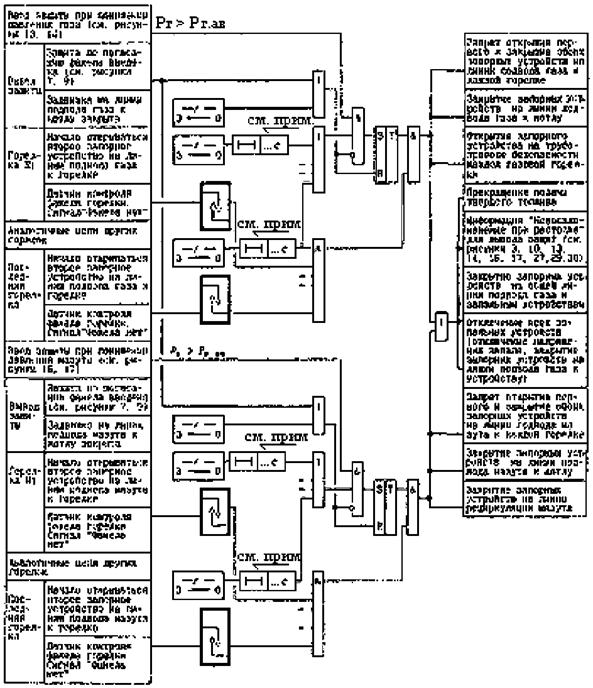

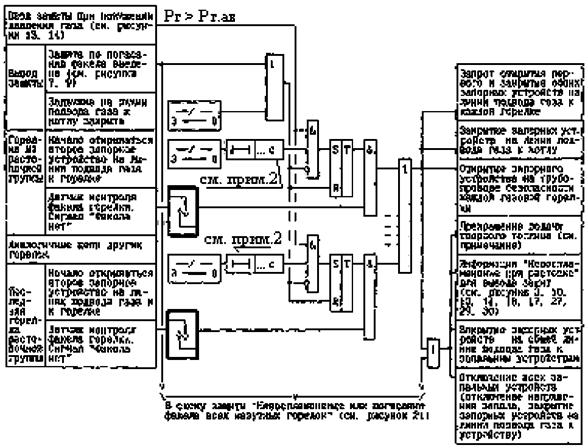

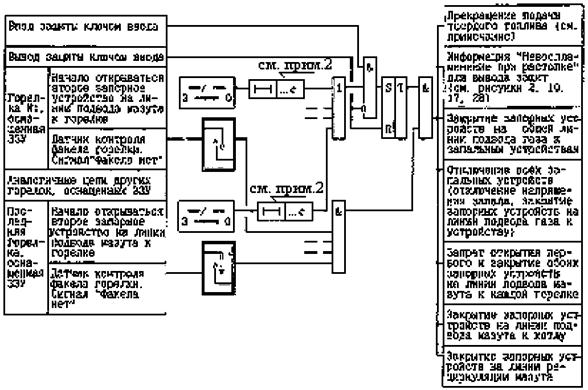

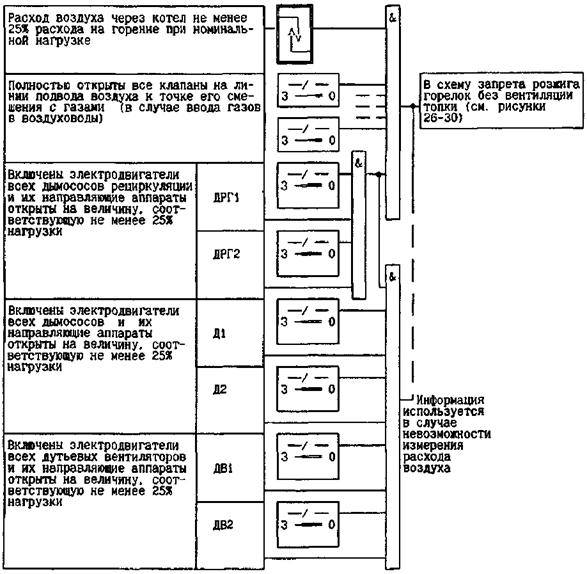

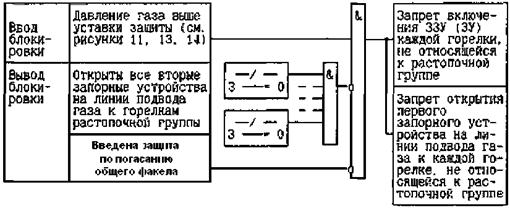

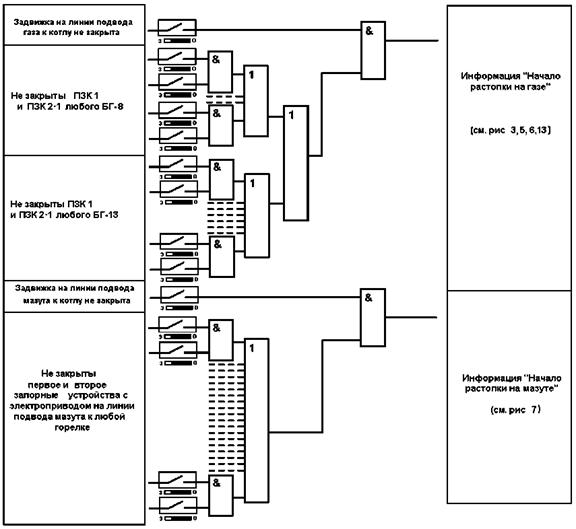

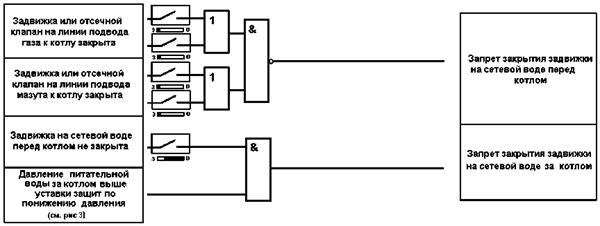

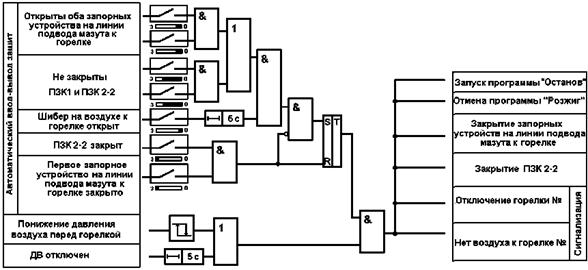

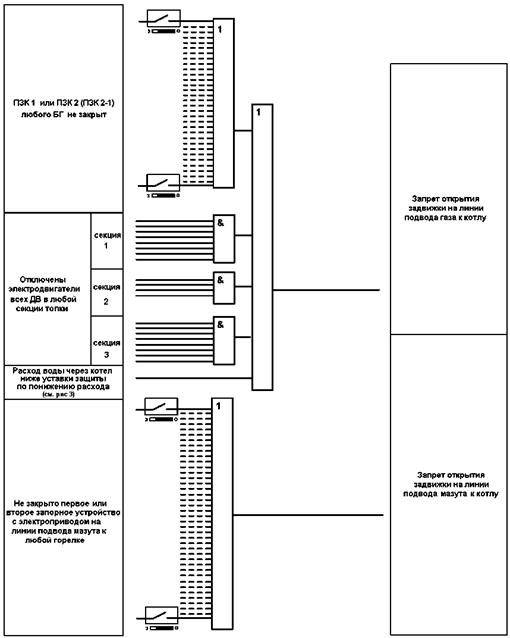

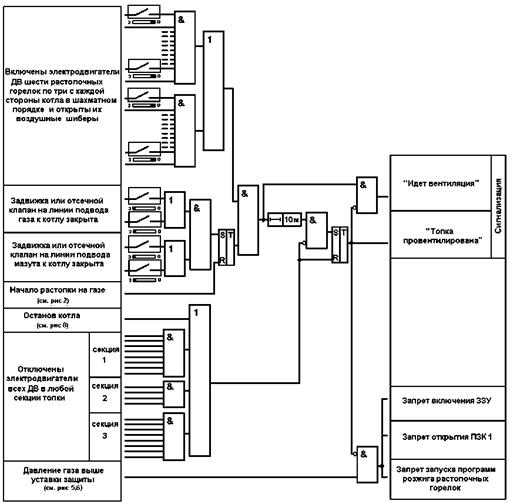

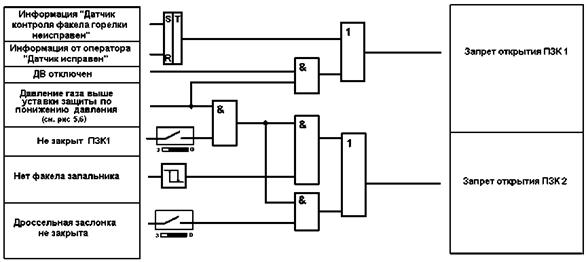

Блокировки безопасности котлов, оснащенных газовыми блоками фирмы «АМАКС», выполняют в соответствии с Приложениями X, Ц, Ш.

Указания по объему блокировок безопасности для остальных котлов даны в Приложениях Ф и Щ.

6.8.4 Алгоритм блокировки выполняется таким образом, чтобы она не препятствовала ремонтным и наладочным работам, а также опробованию отдельных элементов КИПиА на остановленном оборудовании.

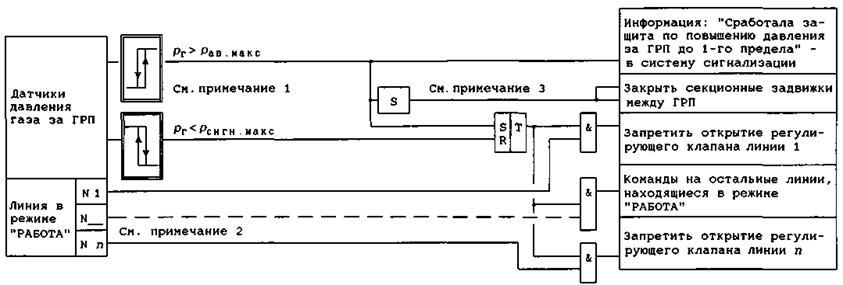

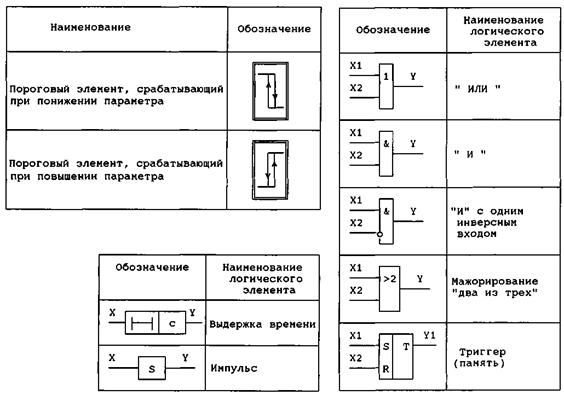

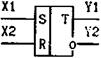

6.9 Технологические защиты

6.9.1 Технологические защиты предназначены для защиты оперативного персонала и теплоэнергетического оборудования в случае возникновения аварийной или предаварийной ситуации путем экстренного автоматического перевода защищаемого оборудования в безопасное состояние.

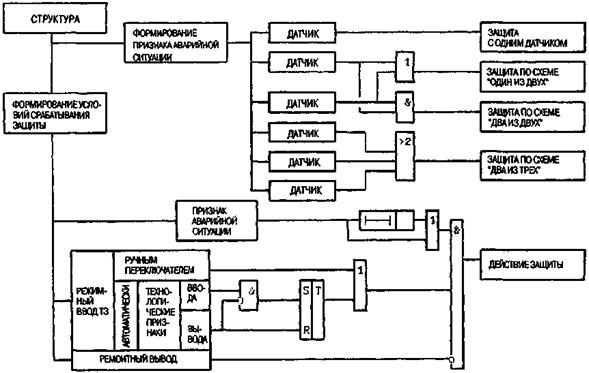

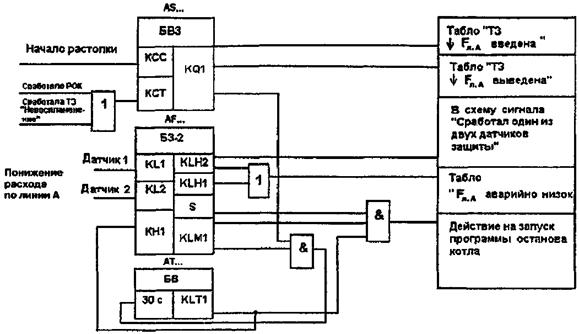

6.9.2 Подсистема ТЗ предназначена для решения следующих задач:

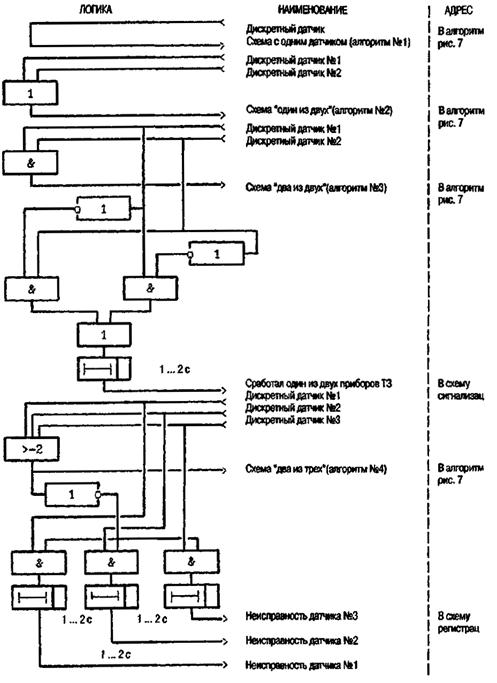

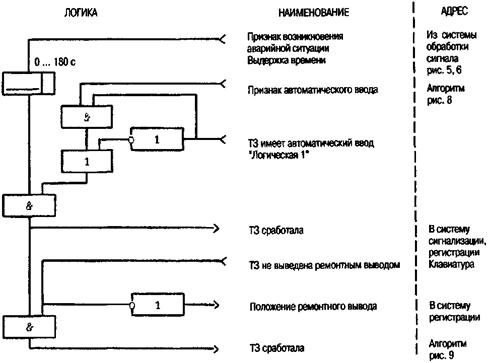

- контроль появления признаков возникновения аварийных и предаварийных ситуаций: изменения аналоговых сигналов до заданных значений (уставок срабатывания), появления заданного состояния дискретных сигналов или их заданного сочетания;

- отсчет заданной выдержки времени,

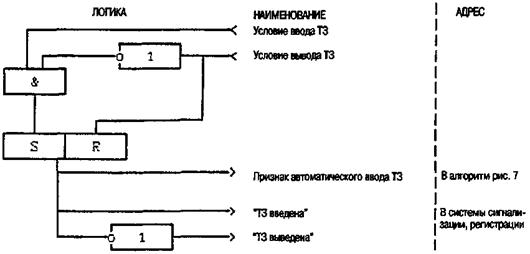

- автоматический режимный ввод и вывод защит, срабатывающих при понижении параметра или при отключении механизмов;

- обеспечение возможности неоперативного вывода каждой защиты «на сигнал» (ремонтный вывод защиты);

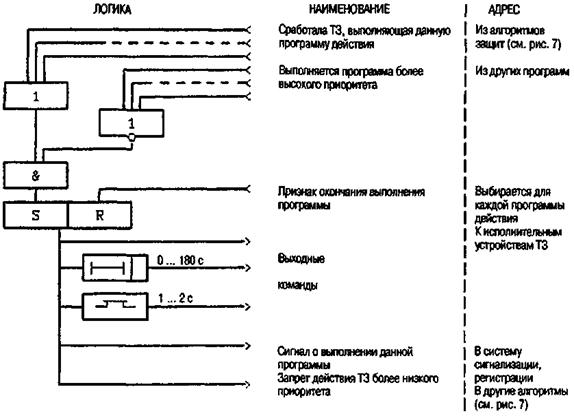

- формирование команды на выполнение соответствующей программы действия (определенного набора команд на исполнительные устройства ТЗ);

- формирование и представление информации о состоянии и срабатывании ТЗ.

6.9.3 Технологические защиты должны выполняться по техническим условиям и алгоритмам, разрабатываемым при создании КИПиА заводами -изготовителями технологического оборудования и проектными организациями с учетом требований настоящего стандарта. Объем и технические условия на выполнение технологических защит теплоэнергетического оборудования разных типов проектируют в соответствии с Приложениями П, Р, С, Т, У, Ф, X, Ц, Ш.

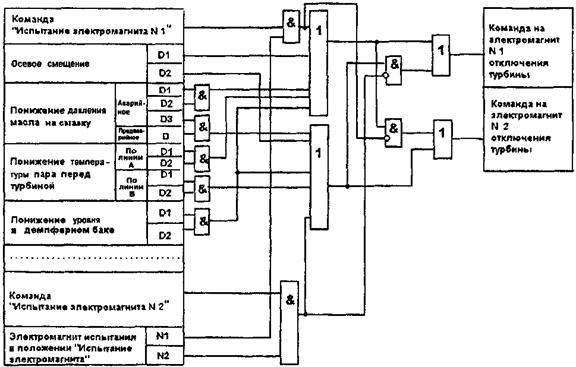

Значения параметров срабатывания и выдержек времени срабатывания защит определяются заводом-изготовителем защищаемого оборудования или наладочной организацией.

6.9.4 Команды защиты должны иметь наивысший приоритет по отношению к другим дискретным воздействиям.

6.9.5 Вмешательство персонала в работу технологических защит запрещается.

6.9.6 Действие защит должно быть односторонним: изменение состава работающего оборудования, положения (состояния) объектов управления и ввод оборудования в работу после отключения его защитой должны производиться оперативным персоналом после устранения причин, вызвавших срабатывание защиты.

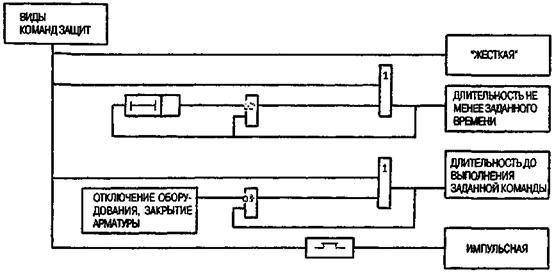

Длительность команд защит, действующих на останов оборудования, как правило, должна быть не менее времени выполнения самой продолжительной операции защиты.

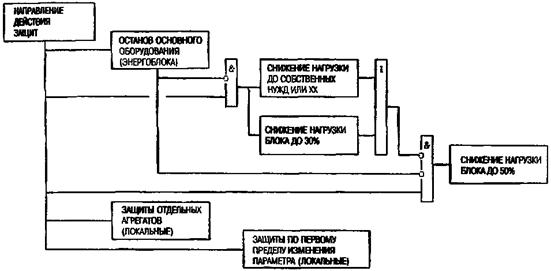

6.9.7 При одновременном действии защит, требующих разной степени разгрузки оборудования, должны выполняться те операции управления, которые обусловлены действием более «сильной» защиты, вызывающей большую степень разгрузки.

6.9.8 Срабатывание защит должно сопровождаться светозвуковой аварийной сигнализацией.

7 Требования к техническим средствам и проектированию КИПиА

7.1 Общие требования

Проектирование КИПиА должно вестись специализированными организациями с учетом требований ГОСТ, СНиП, документов Ростехнадзора, стандартов и других нормативных документов, действующих на момент проектирования, а также требований заводов-изготовителей энергетического оборудования.

Для создания КИПиА должны применяться технические средства общепромышленного назначения, имеющие разрешение на применение их в энергетике (сертификат или заключение). Технические средства выбираются с учетом взрывоопасности и запыленности места установки, а также климатической и сейсмической характеристики района размещения ТЭС.

Технические средства КИПиА определяются с учетом типа технических средств контроля и управления, поставляемых совместно с технологическим оборудованием.

В данном разделе изложены требования к элементам КИПиА:

- помещениям;

- трубным проводкам;

- электропроводкам;

- измерительным системам;

- технологической сигнализации;

- системе управления приводом;

- системе автоматического регулирования;

- системе технологических блокировок;

- системе технологических защит;

- щитам управления;

- схемам электропитания подсистем КИПиА.

7.2.1 К помещениям КИПиА относят помещения, не содержащие технологического оборудования, трубопроводов, запорной и регулирующей арматуры:

- помещения средств автоматизации - с первичными преобразователями, релейными панелями, кроссовыми шкафами и др.;

- кабельные полуэтажи (под щитами управления, релейными щитами, помещениями средств автоматизации и др.);

- помещения щитов управления (блочных, групповых, местных).

7.2.2 Требования к условиям эксплуатации технических средств, устанавливаемых в оперативном и неоперативном контурах управления ГрЩУ, БЩУ и ЦЩУ в специально подготовленных помещениях с постоянным присутствием оперативного персонала:

- рабочая температура окружающей среды от 15 до 25 °С;

- предельная температура (на период не более 2 ч) от 10 до 40 °С;

- относительная влажность воздуха от 30 до 75 % при температуре 25 °С;

- предельная влажность воздуха от 20 до 80 % при температуре 25 °С;

- атмосферное давление (группа Р1) от 84,6 до 106,7 кПа;

- вибрация в диапазоне частот от 0,5 до 50,0 Гц с амплитудой 0,15 мм (группа N1);

- напряженность внешних магнитных полей постоянного и переменного тока с частотой 50 Гц до 40 А/м;

- содержание пыли (размер частиц не более 3 мкм) в помещениях не более 1,0 мг/м3.

- освещенность рабочих мест не менее 300 лк согласно [4];

- скорость воздуха на рабочем месте не более 0,5 м/сек.

Технические средства, устанавливаемые в этих помещениях, должны соответствовать ГОСТ 13033.

7.2.3 Требования к условиям эксплуатации технических средств, устанавливаемых в специально подготовленных помещениях без постоянного присутствия оперативного персонала (щит управления ГРП, помещения панелей реле и т.д.):

- рабочая температура окружающей среды от 10 до 40 °С;

- относительная влажность воздуха от 30 до 75 % при температуре 25 °С;

- предельная влажность воздуха от 20 до 80 % при температуре 25 °С;

- атмосферное давление (группа Р1) от 84,6 до 106,7 кПа;

- вибрация в диапазоне частот от 0,5 до 50,0 Гц с амплитудой 0,15 мм (группа N1);

- напряженность внешних магнитных полей постоянного и переменного тока с частотой 50 Гц до 400 А/м;

- содержание пыли в помещениях - в соответствии с требованиями для электротехнических помещений.

Технические средства, устанавливаемые в этих помещениях, должны соответствовать ГОСТ 13033.

7.2.4 Условия эксплуатации технических средств, устанавливаемых вблизи технологического оборудования:

- атмосферное давление 84 - 106,7 кПа;

- вибрация в диапазоне частот от 0,5 до 50,0 Гц с амплитудой 0,1 мм;

- напряженность магнитных полей постоянного и переменного тока до 400 А/м;

- наличие индустриальных радиопомех;

- рабочая температура окружающей среды в нормальных условиях от 10 до 50 °С;

- относительная влажность не более 90 %.

В аварийных режимах допускается температура 60 °С и относительная влажность 95 %.

Технические средства, устанавливаемые вблизи технологического оборудования, должны соответствовать ГОСТ 13033, иметь степень защиты IP54.

7.2.5 Требования к помехозащищенности технических средств КИПиА, устанавливаемых на ТЭС.

Технические средства должны быть устойчивы к воздействию:

- электрических полей переменного тока напряженностью до 10 кВ/м;

- электрических помех промышленной частоты с амплитудой до 100 мВ любой фазы;

- импульсных электрических помех общего типа с амплитудой до 5 В любой длительности или амплитудой до 1,5 кВ при длительности переднего фронта 1,2 мкс и постоянной времени заднего фронта 50 мкс;

- электростатических разрядов согласно ГОСТ Р51317.4.2;

- наносекундных импульсных помех согласно ГОСТ Р 51317.4.4;

- радиоэлектронных помех согласно ГОСТ 12.1.006 ССБТ;

- помех от радиотелефонов и современных переговорных устройств.

7.3 Требования к трубным проводкам

7.3.1 Трубные проводки, относящиеся к КИПиА, начинаются после первичного запорного органа и включают соединительные (импульсные), обогревающие, охлаждающие, питающие трубные проводки с арматурой, присоединителями и крепежными конструкциями; отборные и сужающие устройства; уравнительные и разделительные сосуды.

7.3.2 Проекты трубных проводок, относящихся к КИПиА, предусматривают, в частности:

- наличие антикоррозионного покрытия трубных проводок,

- наличие продувочных линий и дренажей продувки;

- наличие уклонов трубных проводок;

- выполнение изгибов труб (овальность сечения труб в местах изгиба, внутренний радиус кривой изгиба труб) согласно нормалей;

- наличие прокладок под крепежными деталями пластмассовых трубных проводок;

- наличие перегородок и уплотнений при проходе трубных проводок через стены и перекрытия помещений;

- обязательное применение стандартизированных и нормализованных соединителей для разъемных соединений металлических и пластмассовых труб;

- наличие стендов для установки датчиков;

- наличие уравнительных и разделительных сосудов и проектов их установки согласно заводской документации на сосуды;

- наличие на отборных устройствах первичных запорных органов для обеспечения возможности отключения импульсных линий при работе оборудования;

- наличие площадок для обслуживания у заборных устройств, первичных преобразователей и др. технических средств КИПиА.

7.4 Требования к электропроводкам

7.4.1 Электропроводки, относящиеся к КИПиА, включают совокупность проводов и кабелей напряжением до 380 В переменного тока и 440 В постоянного тока с относящимися к ним креплениями, поддерживающими и защитными конструкциями, кабельными сооружениями (кабельными этажами, двойными полами, тоннелями, коробами, каналами и др.), подающих напряжение питания к техническим средствам КИПиА (панелям, пультам, шкафам, стойкам и т.п., а также отдельным техническим средствам, имеющим непосредственную связь как с электропроводками, так и с ТОУ).

7.4.2 Проекты электропроводок, относящихся к КИПиА, предусматривают, в частности:

- наличие рабочего освещения в местах установки первичных преобразователей, исполнительных механизмов и др. технических средств КИПиА;

- гидроизоляцию кабельных каналов, исключающую попадание грунтовых вод;

- наличие противопожарных перегородок в кабельных шахтах;

- заполнение огнестойкими материалами проходов через перегородки кабельных трасс.

7.4.3 Все кабельные связи элементов КИПиА между собой, а также со сборками задвижек, КРУ и другими системами должны выполняться кабелем с медными жилами и изоляцией, не поддерживающей горение.

7.4.4 Уплотнения мест прохода силовых и измерительных кабелей через стены, разделяющие помещения, и уплотнения вводов кабелей в щиты и панели должны обеспечивать плотность или герметичность.

7.4.5 Совмещение в одном кабеле цепей измерения с силовыми и управляющими цепями запрещается.

7.4.6 Цепи измерения, относящиеся к первичным преобразователям, резервирующим друг друга, а также цепи их электропитания должны находиться в разных кабелях, проложенных по возможности по разным трассам.

7.4.7 Цепи управления, относящиеся к исполнительным механизмам, арматуре и др. объектам управления КИПиА, резервирующим друг друга, должны находиться в разных кабелях, проложенных по возможности по разным трассам.

7.5 Требования к измерительным системам

7.5.1 Измерительная система КИПиА представляет собой совокупность технических средств целевого назначения, объединенных в ИК, выполняющих функции измерения параметров: давления, расхода, уровня, температуры, электрических и механических величин, состава веществ и газового анализа и представления информации потребителю.

7.5.2 Проекты измерительных систем, относящихся к КИПиА, выполняются согласно ГОСТ 8.563.1, ГОСТ 8.563.2.

Нормы погрешности измерений технологических параметров электростанций принимаются в соответствии с Приложением Ж.

7.5.3 Условия эксплуатации датчиков и вторичных приборов в зависимости от места их установки см. п. 7.2.

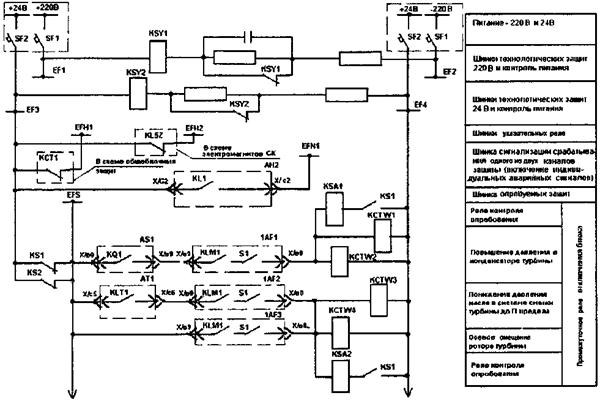

7.6 Требования к системе технологической сигнализации

7.6.1 Система ТС представляет собой совокупность технических средств, выполняющих функции индикации и оповещения оперативного персонала о возникших отклонениях от нормального режима работы оборудования.

Возникновение любого сигнала сопровождается появлением звукового сигнала и мигающего светового сигнала.

7.6.2 Световые табло и лампы сигнализации располагаются в оперативном контуре; в одной из панелей оперативного контура располагается аппаратура, реализующая алгоритмы сигнализации: аварийной (с действием на включение светового табло и сирены) и предупредительной (с действием на включение светового табло и звонка).

7.6.3 На пульте щита управления устанавливаются кнопки «Съем звука», «Съем мигания» и «Опробование световых табло».

7.6.4 Звуковой сигнал отключается оперативным персоналом путем подачи команды кнопкой «Съем звука», либо автоматически по истечении заданного времени (в пределах от 3 до 15 с).

Мигание световых табло «квитируется» оператором путем подачи команды общей кнопкой «Съем мигания», после чего табло продолжает светиться ровным светом до исчезновения сигнала.

При нажатии кнопки «Опробование световых табло» на все табло подается пониженное напряжение для контроля исправности ламп.

7.6.5 Условия эксплуатации технических средств см. раздел 7.2.

7.7 Требования к системе управления приводом (дистанционного управления)

7.7.1 Система управления приводом представляет собой совокупность технических средств, выполняющих функции управления приводом: запорной или регулирующей арматуры, а также выключателями электродвигателей механизмов собственных нужд.

7.7.2 Дистанционное управление приводом осуществляется со щита управления. Если щит управления не располагается в пределах прямой видимости обслуживаемых приводов, предусматривается местное управление ими для проведения наладочных работ и опробования.

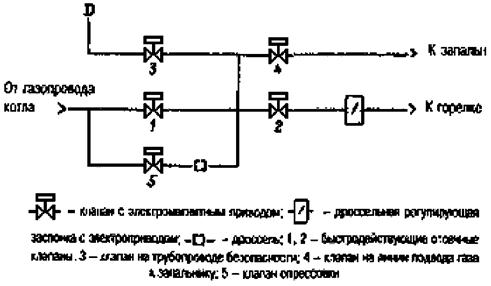

Управление приводом арматуры на подводе газа выполняется согласно требованиям [2].

7.7.3 Для механизмов, имеющих автоматическое резервирование, оператор имеет возможность изменять статус механизма в схеме АВР: «Рабочий», «Резервный», «Отключен» и дистанционно воздействовать на механизм.

Для регулирующих органов оператор имеет возможность отключить действие регулятора и управлять регулирующим органом дистанционно.

7.7.4 Если привод имеет автоматическое управление, в его схеме управления предусматривается иерархия команд от разных систем.

7.7.5 Наивысший приоритет для арматуры и механизмов имеют команды электрических и технологических защит. Приоритеты команд от блокировок и от дистанционного управления зависят от многих причин: назначения арматуры или механизма, назначения и алгоритма блокировки - поэтому решение об этих приоритетах принимается в конкретном проекте.

7.7.6 При возможности управления приводом с нескольких мест принимаются меры по недопущению одновременного управления им с двух мест.

Для приводов, расположенных вне главного корпуса и имеющих органы управления на ГрЩУ, БЩУ, ГЩУ и на необслуживаемом местном щите управления (ГРП, мазутонасосная и т.д.), на необслуживаемом щите управления устанавливается переключатель (переключатели), позволяющий управлять приводами с местного щита. Информация о положении переключателя передается на обслуживаемый ЩУ, при переводе управления на местный щит на обслуживаемый щит выдается предупредительный сигнал..

7.7.7 Схема управления задвижкой должна обеспечивать ее плотное закрытие.

7.7.8 Для управления приводом технические средства должны обеспечивать коммутацию электрических цепей со следующими параметрами:

- напряжение 220 В переменного тока при мощности 100 В ∙ А и cosφ 0,8, нагрузка индуктивная (для управления пускателями) - с коммутационной износостойкостью не менее 10000 циклов;

- напряжение 220 В постоянного тока при токе 2,0 А (для управления электромагнитами) - с коммутационной износостойкостью не менее 10000 циклов:

- напряжение 220 В постоянного тока при индуктивной нагрузке (для управления коммутационными аппаратами электродвигателей) с коммутационной износостойкостью не менее 3000 циклов:

- замыкание цепи при токе 5,0 А в течение времени до 1,0 с,

- размыкание цепи при токе 0,25 А.

- напряжение 24 В постоянного тока при индуктивной нагрузке при токе 300 мА (для управления задатчиками, переключателями) с коммутационной износостойкостью не менее 10000 циклов.

7.7.9 Условия эксплуатации технических средств см. раздел 7.2.

7.8 Требования к системе автоматического регулирования

7.8.1 Система автоматического регулирования представляет собой совокупность технических средств, выполняющих функции автоматического регулирования технологических процессов.

7.8.2 Оператор должен иметь возможность включения и отключения регулятора, изменения задания, принудительного открытия или закрытия регулирующего органа.

7.8.3 Технические средства, реализующие автоматические регуляторы, должны обеспечить следующую точность настройки регулятора:

- цена деления шкалы настройки коэффициента пропорциональности должна быть не более 0,05;

- цена изменения масштабных коэффициентов должна быть не более 0,01;

- диапазон изменения постоянных времени дифференцирования и интегрирования должен быть в пределах от 0,5 до 1000,0 с, шаг изменения - не более 0,5 с;

- диапазон изменения минимальной длительности импульсов, подаваемых от регулятора на исполнительный механизм, должен быть в пределах от 0,125 до 3,0 с, шаг изменения - не более 0,1 с.

7.8.4 Рекомендации по разработке систем автоматического регулирования ТЭС даны в Приложениях И, Л, Н.

7.8.5 Условия эксплуатации технических средств см. раздел 7.2.

7.8.6 Требования к регулирующим органам приведены в разделе 8.2.

7.9 Требования к системе технологических блокировок

7.9.1 Система технологических блокировок представляет собой совокупность технических средств, выполняющих функции дискретного автоматического управления (или запретов управления) ИУ в зависимости от состояния ТОУ на разных этапах нормальной эксплуатации.

7.9.2 Действие технологических блокировок, как правило, не должно зависеть от режима работы ИУ (ручной или автоматический).

7.9.3 Технологические блокировки должны выполняться таким образом, чтобы не препятствовать проведению ремонтных и наладочных работ на остановленном оборудовании.

7.9.4 Коммутационные характеристики выходных контактов должны соответствовать требованиям п. 7.7.7.

7.9.5 Условия эксплуатации технических средств см. раздел 7.2.

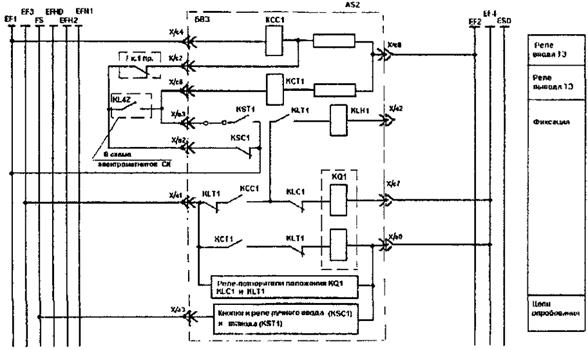

7.10 Требования к системе технологических защит

7.10.1 Система технологических защит представляет собой совокупность технических средств, выполняющих защитные функции управления (по предотвращению аварии на энергетическом оборудовании) путем обнаружения аварийной ситуации и управления ИУ по специальной программе, позволяющей предотвратить развитие аварии.

7.10.2 При проектировании системы технологических защит должны быть выполнены следующие требования:

- режимный ввод/вывод защит должен быть автоматическим;

- каждая защита должна иметь индивидуальный неоперативный переключатель (накладку), переводящий ее действие на сигнал по команде с рабочего места оператора систем контроля и управления;

- действие защиты должно сохраняться на время, достаточное для выполнения наиболее длительной операции управления, выполняемой по команде данной защиты; на это время налагается запрет на действия оператора на вывод защит и дистанционное управление ИУ, участвующими в защите;

- ввод оборудования в работу после отключения его защитой должен производиться оперативным персоналом после устранения причин, вызвавших срабатывание защиты;

- при одновременном действии защит, требующих разной степени разгрузки оборудования, должны выполняться те операции управления, которые обусловлены действием защиты, вызывающей большую степень разгрузки;

- срабатывание защит должно сопровождаться светозвуковой аварийной сигнализацией.