ОТРАСЛЕВОЙ СТАНДАРТ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ

ИЗ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

ДЛЯ ТРУБОПРОВОДОВ

НА ДАВЛЕНИЕ СРЕДЫ

р ≥ 2,2 МПа (22 кгс/см2)

АТОМНЫХ СТАНЦИЙ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 108.030.124-85

МИНИСТЕРСТВО ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ

МОСКВА

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 12.11.85 № СЧ-002/8980

ИСПОЛНИТЕЛИ: от ОАО «Белэнергомаш» ЗАВГОРОДНИЙ Ю.В., СЕРГЕЕВ О.А., РОГОВ В.А.; от ОАО «НПО ЦКТИ» ПЕТРЕНЯ Ю.К., д.ф.-м. наук; СУДАКОВ А.В., д.т.н.; ДАНЮШЕВСКИЙ И.А., к.т.н.; ИВАНОВ Б.Н., к.т.н.; ТАБАКМАН М.Л.

СОГЛАСОВАН с «Союзатомэнерго» |

|

Заместитель начальника |

Е.И. ИГНАТЕНКО |

|

В/О «Атомэнергоэкспорт» |

|

|

Заместитель председателя |

В.В. КУЛИКОВ |

ПЕРЕИЗДАНИЕ (ноябрь 2001 г.) с ИЗМЕНЕНИЕМ № 1, утвержденным указанием Министерства тяжелого машиностроения от 27.12.90 № ВА-002-1-12060 со сроком введения в действие с 01.01.91

ОКОНЧАНИЕ СРОКА ДЕЙСТВИЯ отменено письмом Роскоммаша № 20/2-591 от 13.09.95

Пояснительная записка

Стандарт ОСТ 108.030.124-85 переиздан в ноябре 2001 г. с изменением № 1, утвержденным указанием Минтяжмаша № ВА-002-1-12060 от 27.12.90, и с изменениями пп. 2.5.3, 2.9, 4.1, 5.2.35.1, 5.2.36.1, 5.2.36.2, 5.2.47.2, 5.2.47.3, введенными на основании технических решений № 7350/10-6 от 10.01.91, № 7315/07-9 от 17.01.91, б/н от 21.02.91, № 7315/07-10 от 17.01.91, № 7350/10-7 от 10.01.91, представленных ОАО «Белэнергомаш» и согласованных с ЦНИИТМАШ и Госатомнадзором России.

|

Генеральный директор ОАО «НПО ЦКТИ» |

Ю.К. Петреня |

ОТРАСЛЕВОЙ СТАНДАРТ

|

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ |

ОСТ 108.030.124-85 Взамен ОСТ 108.030.124-77 |

Указанием Министерства энергетического машиностроения от 12.11.85 № СЧ-002/8980 срок действия установлен

с 01.01.86

Настоящий стандарт распространяется на детали и сборочные единицы из сталей перлитного класса, предназначенные для трубопроводов с давлением среды р ≥ 2,2 МПа второго и третьего классов безопасности атомных станций по классификации ПНАЭ Г-1-011 и групп В и С по ПНАЭ Г-7-008.

Стандарт устанавливает требования к деталям и сборочным единицам, изготавливаемым для нужд народного хозяйства и для поставки на экспорт.

Стандарт обязателен для предприятий и организаций:

изготавливающих детали и сборочные единицы;

разрабатывающих проектную документацию на трубопроводы и конструкторскую документацию на детали и сборочные единицы;

выполняющих монтаж и эксплуатацию трубопроводов.

Применение настоящего стандарта при изготовлении деталей и сборочных единиц, предназначенных для трубопроводов, не указанных в области распространения, должно указываться в проектной документации разработчиком трубопровода по согласованию с предприятием-изготовителем.

(Измененная редакция, Изм. № 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Изделия для трубопроводов в соответствии с ГОСТ 2.101 и в зависимости от наличия или отсутствия в них составных частей делятся на:

неспецифицированные (детали) - не имеющие составных частей;

специфицированные (сборочные единицы и комплексы) - состоящие из двух и более составных частей.

1.1.1. Детали - трубы прямые и гнутые, отводы крутоизогнутые и колена, тройники и коллекторы с вытянутыми горловинами, диафрагмы, сопла и патрубки измерительных устройств, дросселирующие устройства, ограничители течи, выпуклые и плоские днища, заглушки, конические переходные участки, бобышки, штуцеры, фланцы, шпильки (болты), гайки и другие изделия, изготовленные из цельных заготовок без применения сборочных операций; эти же изделия с антикоррозионной наплавкой и наплавкой кромок под сварку, а также сваренные из одного куска листового материала (цилиндрические обечайки, конические переходы и др.).

1.1.2. Сборочные единицы - колена, патрубки, штуцеры, переходы и компенсаторы штампосварные, тройники сварные и штампосварные, встроенные сужающие устройства (ВСУ) и изделия, состоящие из деталей и сборочных единиц (далее по тексту стандарта - трубопроводные блоки), которые подлежат соединению между собой на предприятии-изготовителе с помощью сварки.

1.1.3. Комплекс - это трубопровод, состоящий из деталей и сборочных единиц, не соединенных между собой на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Состав комплекса устанавливается спецификацией монтажного чертежа или монтажной схемы трубопровода.

В комплекс могут входить:

трубы, детали и сборочные единицы, предназначенные для выполнения монтажных контрольных сварных соединений;

покупные изделия, не изготавливаемые предприятиями - изготовителями деталей и сборочных единиц, а получаемые ими в готовом виде: промышленная трубопроводная арматура (вентили, задвижки, клапаны), устройства дистанционного управления арматурой и другие изделия, за исключением получаемых в порядке кооперирования;

трубы, детали и сборочные единицы, предназначенные для выполнения продувки, промывки, предпусковых и пусконаладочных работ и использования в качестве образцов-свидетелей.

1.2. Коды на комплексы деталей и сборочных единиц трубопроводов по общероссийскому десятичному классификатору промышленной и сельскохозяйственной продукции (ОКП) приведены в обязательном приложении 1.

1.3. Конструкция и размеры деталей и сборочных единиц, давление и температура рабочей среды трубопроводов, для которых они предназначены, устанавливаются стандартами или рабочими чертежами.

1.4. Принятые конструктивные исполнения и основные размеры деталей и сборочных единиц должны быть подтверждены расчетами на прочность по ПНАЭ Г-7-002 и удовлетворять требованиям ПНАЭ Г-7-008.

(Измененная редакция, Изм. № 1).

1.5. Исключен в соответствии с п. 14 Изменения № 1 в ПНАЭ Г-7-008-89 «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок», введенного в действие с 1 сентября 2000 г.

1.6. Основные показатели качества по номенклатуре, установленной ГОСТ 4.411, должны соответствовать требованиям ГОСТ 27509 и настоящего стандарта.

(Измененная редакция, Изм. № 1).

1.6.1. Функциональные показатели и показатели технической эффективности.

1.6.1.1. Давление и температура рабочей среды при эксплуатации деталей, сборочных единиц и блоков устанавливаются разработчиком проекта трубопровода и указываются в монтажных чертежах, в чертежах деталей, сборочных единиц и блоков.

1.6.1.2. Относительное утонение стенки растянутой части гнутых участков гибов радиусами R ≥ 3,5Da должно соответствовать значениям, установленным п. 2.4.6.

Для трубопроводов, не указанных в ГОСТ 27509, значения относительного утонения устанавливаются технологическим процессом предприятия-изготовителя.

Овальность гнутого участка гибов должна удовлетворять требованиям табл. 2 - 4 ГОСТ 27509. Для трубопроводов, не указанных в ГОСТ 27509, значения овальности не должны превышать норм, установленных пп. 2.4.5 и 2.5.12 настоящего стандарта.

1.6.1.3. Полное или условное обозначение принятого материала в проектной или конструкторской документации на изделие должно соответствовать обозначению, установленному стандартами или техническими условиями на материалы и полуфабрикаты.

для основного металла - в стандартах или технических условиях на материалы и полуфабрикаты;

для поковок и объемных штамповок - ОСТ 108.030.113;

для металла шва и наплавленного металла - ПНАЭ Г-7-010.

1.6.1.5. Подрезы и трещины на наружной поверхности сварных швов не допускаются.

1.6.1.6. Максимально допустимое перемещение линзового компенсатора устанавливается в проектной документации на трубопроводы и в рабочих чертежах.

1.6.2. Конструктивные показатели

1.6.2.1. Номинальный наружный диаметр Da и номинальная толщина стенки s устанавливаются:

для труб и трубных деталей - стандартами или техническими условиями на трубы;

для деталей из поковок, штамповок, листа и проката - рабочими чертежами.

1.6.2.2. Коэффициент блочности определяется отношением массы блоков к общей массе деталей, сборочных единиц и блоков поставочного комплекта.

Масса блоков и общая масса изделий поставочного комплекта устанавливается спецификациями и монтажными чертежами разработчика проекта трубопроводов, согласованными с заказчиком и с предприятием-изготовителем.

1.6.3. Показатели надежности

1.6.3.1. Число циклов нагружения внутренним давлением деталей, сборочных единиц и блоков в составе трубопроводов должно быть не менее установленного ГОСТ 27509 и подтверждено разработчиком проекта трубопровода расчетом на прочность по ПНАЭ Г-7-002.

1.6.3.2. Полный назначенный срок службы:

деталей, сборочных единиц и блоков трубопроводов - 35 лет;

покупных изделий - согласно нормативно-технической документации (НД) на них.

1.6.4. Показатели технологичности

1.6.4.1. Удельная металлоемкость трубопроводов АЭС предприятием-изготовителем не устанавливается.

1.6.5. Объем текущего заводского контроля

1.6.5.1. Контроль сплошности металла деталей и сборочных единиц ультразвуковой, цветной, люминесцентной или магнитопорошковой дефектоскопией должен производиться в соответствии с пп. 5.2.34, 5.2.38, 5.2.40, 5.2.41 настоящего стандарта.

1.6.5.2. Контроль овальности гнутых участков колен и гибов должен производиться в соответствии с пп. 2.4.5, 2.5.12, 5.2.43.7 настоящего стандарта.

1.6.5.3. Контроль толщины стенки растянутой части гнутых участков гибов должен производиться в соответствии с пп. 5.2.39, 5.2.43.20 настоящего стандарта.

1.6.5.4. Сварные соединения сборочных единиц и блоков трубопроводов по указанию рабочих чертежей и таблиц контроля качества должны подвергаться ультразвуковому, радиографическому, капиллярному или магнитопорошковому контролю и гидравлическим испытаниям в соответствии с пп. 5.2.33, 5.2.35, 5.2.36, 5.2.40, 5.2.41, 5.2.47, 5.2.51 настоящего стандарта.

Пп. 1.6.1 - 1.6.5.4 (Введены дополнительно, Изм. № 1).

1.7. Ремонт основного металла деталей и сборочных единиц заваркой в условиях монтажа или эксплуатации допускается производить по согласованию с предприятием - изготовителем этого изделия.

Ремонт сварных соединений и наплавки, выполненных предприятием-изготовителем сборочных единиц, должен производиться по согласованной с ним технологии.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Основные требования

При поставке на экспорт деталей, сборочных единиц и трубопроводных блоков особые требования, обусловленные контрактными обязательствами, должны быть указаны разработчиком проекта трубопровода в проектной документации и согласованы с предприятием-изготовителем до размещения заказа на изготовление.

Порядок разработки и постановки на производство по требованию заказчика новых изделий - по ГОСТ 15.001.

(Измененная редакция, Изм. № 1).

2.1.2. Техническая документация на детали, сборочные единицы и комплексы трубопроводов должна удовлетворять требованиям ПНАЭ Г-01-011, ПНАЭ Г-7-002, ПНАЭ Г-7-008, ПНАЭ Г-7-009, ПНАЭ Г-7-010 и «Специальных условий поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики» (далее по тексту - «Специальных условий»).

(Измененная редакция, Изм. № 1).

требований ПНАЭ Г-7-008 при монтаже, эксплуатации и ремонте;

режимов эксплуатации при допустимом числе циклов и скорости нагружения из нерабочего состояния в рабочее;

параметров среды, не превышающих установленные отраслевыми стандартами и чертежами на конструкции деталей и сборочных единиц;

требований по транспортированию, хранению, монтажу и эксплуатации, установленных настоящим стандартом.

2.1.4. Предприятию - изготовителю деталей и сборочных единиц заказчиком или разработчиком трубопроводов на каждый комплекс передается проектная документация, разработанная в соответствии со СНиП 1.02.01:

монтажные чертежи трубопроводов наружным диаметром 108 мм и более с указанием разбивки трассы на трубопроводные блоки и спецификации к ним;

монтажные схемы или чертежи трубопроводов наружным диаметром менее 108 мм и спецификации к ним;

рабочие чертежи блоков для трубопроводов турбоустановок (в границах проектов, выполняемых предприятиями - изготовителями турбин).

Изготовление трубопроводных блоков наружным диаметром менее 108 мм производится по требованию заказчика в порядке, установленном ГОСТ 15.001.

(Измененная редакция, Изм. № 1).

2.1.5. Разработчиком проекта трубопровода в монтажных чертежах и схемах должны быть указаны:

наименование трубопровода, класс безопасности по ПНАЭ Г-01-011 и группа по ПНАЭ Г-7-008;

рабочая среда трубопровода, расчетное давление и расчетная температура рабочей среды;

давление и температура гидравлических испытаний в составе систем (контура) после монтажа в соответствии с требованиями разделов 5.2 и 5.3 ПНАЭ Г-7-008;

данные об арматуре для заполнения свидетельства о монтаже трубопровода. Подразделение арматуры трубопроводов по группам должно соответствовать требованиям нормативно-технического документа ОТТ-87 «Арматура для оборудования и трубопроводов АЭС. Общие технические требования»;

подтверждение о том, что трубопровод проверен расчетом и удовлетворяет условиям прочности по ПНАЭ Г-7-002. Для установок с водоводяными энергетическими реакторами (ВВЭР) дополнительно должно быть подтверждено, что трубопроводы проверены расчетом и удовлетворяют условиям прочности с учетом сейсмического воздействия;

категория сварных соединений в соответствии с ПНАЭ Г-7-010 деталей, сборочных единиц, трубопроводных блоков и трубопроводов, выполняемых при изготовлении или монтаже.

Сварные соединения приварки опор, подвесок, подкладных листов и других изделий непосредственно к трубопроводам, работающим под давлением, относятся к трубопроводам и должны иметь категорию в соответствии с ПНАЭ Г-7-010.

На первых листах монтажных чертежей, схем трубопроводов, сборочных рабочих чертежей изделий для атомных станций разработчиками должен быть проставлен штамп «для АЭС».

Монтажные чертежи и рабочие чертежи блоков должны быть разработаны с учетом отклонений от номинального значения размеров, допущенных при изготовлении деталей и сборочных единиц и при монтаже трубопроводов, и обеспечивать уклоны не менее 0,004 длины горизонтальных участков трубопроводов. Уклоны должны быть направлены в сторону установки штуцеров для дренажа.

(Измененная редакция, Изм. № 1).

2.1.6. Изготовление деталей и сборочных единиц трубопроводов должно производиться по технологическим процессам или инструкциям, разработанным предприятием- изготовителем или специализированной организацией до начала выполнения соответствующих работ, с учетом требований ПНАЭ Г-7-008, ПНАЭ Г-7-009, ПНАЭ Г-7-010, «Специальных условий», конструкторской документации и настоящего стандарта.

В конструкторской документации на детали, сборочные единицы и трубопроводные блоки поставочного комплекса должна указываться принадлежность к монтажному чертежу или схеме и к соответствующей группе трубопровода.

В конструкторской документации на детали, сборочные единицы и трубопроводные блоки, предназначенные для реконструкции и ремонта атомной энергетической установки (АЭУ), допускается не указывать принадлежность к монтажному чертежу или схеме трубопровода, при этом заказные спецификации на указанные элементы трубопроводов должны быть подтверждены инспекцией Госатомнадзора России на АЭС.

На титульных или первых листах технологической документации должен быть проставлен штамп «для АЭС».

(Измененная редакция, Изм. № 1).

2.1.7. Все положения принятой технологии изготовления должны быть отражены в технологических процессах или инструкциях, регламентирующих содержание и порядок выполнения всех технологических и контрольных операций.

Технологические процессы и инструкции должны быть разработаны и утверждены в порядке, установленном стандартами ЕСТД.

2.1.8. Изготовление деталей и сборочных единиц опор, подвесок, стяжек линзовых компенсаторов и приводов дистанционного управления арматурой трубопроводов должно производиться с соблюдением технических требований по ОСТ 24.125.170.

Предприятию-изготовителю предоставляется право без предварительного согласования с разработчиком и без внесения изменений в конструкторскую или проектную документацию производить:

изменение от проектного расположения сварных швов, изготовление изделий из двух и более труб сваркой при соблюдении всех требований ПНАЭ Г-7-008 и ПНАЭ Г-7-010 по расположению и доступности для контроля сварных швов;

изменение толщины стенки заготовок для тройников, колен, переходов и других деталей, изготавливаемых штамповкой, от внутреннего давления с соблюдением условий прочности по ПНАЭ Г-7-002;

изменение толщины стенок прямых и гнутых труб в интервале от 0,95 до 1,20 от номинального значения по проекту при соблюдении условий прочности по ПНАЭ Г-7-002 при расчете на действие внутреннего давления;

изменение марки стали 20 на стали марок 15ГС или 16ГС, стали марки 15ГС на сталь марки 16ГС и наоборот по техническим условиям или стандартам, разрешенным к применению ПНАЭ Г-7-008.

Необходимость изменения при изготовлении размеров, марки материала и методов контроля, предусмотренных нормативно-технической документацией, должна быть согласована с разработчиком этих НД.

При изменении толщины стенок прямых и гнутых труб, колен, тройников и других деталей присоединительные размеры должны обеспечиваться за счет внутренней и наружной обработки торцов изделий под сварку на предприятии-изготовителе.

Ведомость фактически выполненных замен материала, переноса места расположения сварных швов и изменения размеров деталей сборочных единиц и блоков трубопроводов предприятие-изготовитель направляет разработчику проекта трубопровода и владельцу АЭУ совместно со свидетельством об изготовлении.

(Введен дополнительно, Изм. № 1).

2.1.10. Для сварных соединений деталей, сборочных единиц и блоков, выполняемых на предприятии-изготовителе, допускаются типы сварных соединений, способы сварки и конструктивные элементы подготовки кромок и выполненных швов, удовлетворяющие требованиям ПНАЭ Г-7-009 и ПНАЭ Г-7-010.

(Введен дополнительно, Изм. № 1).

2.2. Требования к материалам и полуфабрикатам

основные материалы и полуфабрикаты - по стандартам и техническим условиям, разрешенным ПНАЭ Г-7-008;

сварочные (наплавочные) материалы - по стандартам и техническим условиям, указанным в ПНАЭ Г-7-009 и ПНАЭ Г-7-010;

материалы для дефектоскопии - в соответствии с требованиями ПНАЭ Г-7-010.

(Измененная редакция, Изм. № 1).

2.2.2. Для изделий, не работающих под давлением, должны применяться основные и сварочные материалы, указанные в стандартах, чертежах и другой документации на эти изделия.

(Измененная редакция, Изм. № 1).

(Измененная редакция, Изм. № 1).

2.2.4. Материалы и полуфабрикаты должны соответствовать требованиям стандартов и технических условий с учетом требований документов, допустивших их применение и согласованных или утвержденных Госатомнадзором России.

(Измененная редакция, Изм. № 1).

Все бесшовные трубы, предназначенные для работы под давлением, должны быть подвергнуты ультразвуковому контролю на предприятии - изготовителе труб или на предприятии - изготовителе деталей трубопроводов.

(Измененная редакция, Изм. № 1).

Фактические режимы термической обработки должны указываться в сертификатах и паспортах в случаях, специально оговоренных в стандартах и технических условиях на материалы и полуфабрикаты.

(Измененная редакция, Изм. № 1).

2.2.7. Материалы и полуфабрикаты должны быть термически обработаны. Для изготовления деталей трубопроводов методом горячей деформации допускается применять материалы и полуфабрикаты, не подвергавшиеся основной термической обработке на предприятии - изготовителе материалов и полуфабрикатов. Термическая обработка в этом случае должна производиться предприятием - изготовителем деталей.

(Измененная редакция, Изм. № 1).

2.2.8. При неполноте сертификатных данных применение материалов и полуфабрикатов может быть допущено только после проведения испытаний и исследований, подтверждающих соответствие материалов и полуфабрикатов требованиям стандартов или технических условий.

(Измененная редакция, Изм. № 1).

2.2.9. Все материалы и полуфабрикаты должны быть замаркированы. Способ нанесения и состав маркировки должны удовлетворять требованиям стандартов или технических условий на материалы и полуфабрикаты.

Отличительная маркировка должна быть нанесена на основные материалы и полуфабрикаты, если это предусмотрено стандартами или техническими условиями.

Применение материалов и полуфабрикатов, не имеющих маркировки, предусмотренной стандартами или техническими условиями, не допускается.

(Измененная редакция, Изм. № 1).

2.2.10. Требования к транспортированию и условиям хранения должны быть указаны в соответствующих инструкциях предприятия и соответствовать действующим стандартам и техническим условиям на материалы и полуфабрикаты для трубопроводов.

(Измененная редакция, Изм. № 1).

2.2.11. Основные и сварочные материалы, полуфабрикаты и материалы для дефектоскопии, применяемые для изготовления деталей, сборочных единиц и трубопроводных блоков, должны подвергаться входному контролю по технологическим процессам или инструкциям, разработанным в соответствии с требованиями ГОСТ 24297, ПНАЭ Г-7-009, ПНАЭ Г-7-010 и настоящего стандарта.

(Введен дополнительно, Изм. № 1).

2.2.12. В производство допускаются только те материалы и полуфабрикаты, на которые по результатам входного контроля отдел технического контроля предприятия - изготовителя деталей и сборочных единиц трубопроводов выдал разрешение о возможности их использования.

(Введен дополнительно, Изм. № 1).

2.2.13. Качество поверхности основных материалов и полуфабрикатов перед выдачей в работу должно удовлетворять требованиям стандартов или технических условий на эти материалы и полуфабрикаты.

(Введен дополнительно, Изм. № 1).

2.2.14. При заказе (за исключением закупки по импорту) материалов, полуфабрикатов и покупных изделий, предназначенных для эксплуатации под давлением в составе трубопроводов (включая крепежные детали фланцевых соединений), в заявочных документах рядом с обозначением марки и НД на материал должно быть указано «для АЭС».

(Введен дополнительно, Изм. № 1).

2.3. Общие требования к изготовлению

2.3.1. Изготовление деталей гибкой, высадкой, вытяжкой, вальцовкой, штамповкой и другими технологическими приемами должно производиться машинным способом с применением штампов или инструментов, обеспечивающих геометрическую форму и размеры, установленные стандартами или чертежами на изделия.

Применение для изготовления деталей трубопроводов последовательной ручной рихтовки, правки и высадки не допускается за исключением случаев, оговоренных п. 2.10.15 настоящего стандарта.

2.3.2. Нагрев заготовок при изготовлении или термической обработке должен производиться в специальных аттестованных печах или устройствах, обеспечивающих температурные режимы и их контроль с регистрацией на диаграммах.

Местный нагрев электрическими устройствами или пламенем горелок с применением приборов, обеспечивающих контроль за установленными температурными режимами, допускается производить при изготовлении или термической обработке по согласованию с головной материаловедческой организацией.

2.3.3. Резка материалов и полуфабрикатов на заготовки может производиться механическим или огневым способами (газовой, плазменной или воздушно-дуговой резкой). После огневой резки металл зоны термического влияния должен быть удален механической обработкой холодным способом по указанию технологического процесса предприятия - изготовителя, разработанного в соответствии с рекомендациями головной материаловедческой организации.

Шероховатость поверхностей подготовленных под сварку кромок должна удовлетворять требованиям ПНАЭ Г-7-009 и чертежей.

Величина холодной раздачи или обжима при калибровке не должна превышать 0,03 от номинального значения наружного диаметра по торцу детали. При горячей калибровке степень деформации не ограничивается.

Калибровке методом холодной раздачи или обжатия допускается подвергать торцы деталей, изготовленных из труб, для которых регламентированное стандартами или техническими условиями минимальное значение относительного удлинения металла при температуре 20 °С составляет не менее 18 % и подтверждено сертификатами качества.

(Измененная редакция, Изм. № 1).

2.3.6. Форма и размеры заготовок, припуски и напуски для отбора образцов и последующей обработки, удаляемые и остающиеся штамповочные уклоны устанавливаются технологическим процессом предприятия-изготовителя.

2.3.7. Шероховатость наружной и внутренней поверхностей должна соответствовать требованиям стандартов или чертежей на детали и сборочные единицы.

Не допускаются трещины, плены, вкатанная окалина, рванина и грубая рябизна. Эти дефекты должны быть удалены пологой вырубкой или зачисткой.

Допускаются: тонкий слой термической окалины, не препятствующей выявлению поверхностных дефектов, шероховатость от выпавшей окалины, местные утолщения, рябизна, отпечатки от штампового, калибровочного и гибочного инструмента, риски и царапины механического происхождения без острых углов.

Глубина вырубки, зачистки и допускаемых дефектов не должна выводить толщину стенки за пределы минимальных значений, установленных чертежами или стандартами, и не должна быть более 0,1 номинального значения толщины детали при толщине до 20 мм включительно и не более 2,0 мм при толщине свыше 20 мм. Заварка ремонтных мест не допускается.

2.3.8. Качество поверхностей деталей в местах, не подвергавшихся нагреву или деформации, должно удовлетворять требованиям технических условий или стандартов на исходные материалы, а для поковок и объемных штамповок, изготавливаемых из слитков и проката, оно должно соответствовать ГОСТ 8479 и ОСТ 108.030.113.

2.3.11. Температурные режимы общего и местного нагрева заготовок устанавливаются технологическим процессом изготовителя по рекомендациям головной материаловедческой организации.

При совмещении нагрева заготовок с нагревом под термическую обработку, а также в случаях, когда термическая обработка после нагрева заготовок не производится, температурные режимы нагрева и окончания горячей деформации должны быть согласованы с головной материаловедческой организацией.

2.3.12. Подготовка поверхностей для проведения контроля качества неразрушающими методами и удаление поверхностных дефектов должны производиться механическим способом по технологическому процессу предприятия-изготовителя.

Допускается потемнение механически обработанных поверхностей вследствие термической обработки (отпуска) на подготовленных под сварку кромках и цвета побежалости в прилегающих к сварным швам зонах.

(Измененная редакция, Изм. № 1).

±5 мм - для размеров до 1600 мм включительно;

±6 мм - для размеров свыше 1600 мм до 3150 мм включительно;

±10 мм - для размеров свыше 3150 мм до 6300 мм включительно;

±15 мм - для размеров свыше 6300;

±10 мм - для габаритных размеров отводов и труб гнутых с углом поворота, отличным от 90°, независимо от длины прямых участков, прилегающих к гнутому.

Для деталей и сборочных единиц трубопроводов Da < 108 мм, прокладываемых по месту, предельные отклонения размеров устанавливаются предприятием-изготовителем и указываются в рабочих чертежах.

(Измененная редакция, Изм. № 1).

2.3.14. Значение радиуса поворота по нейтральной оси торового участка отводов, гнутых труб, штампованных и штампосварных колен должно быть не менее номинального значения наружного диаметра изгибаемой трубы и фактического значения наружного диаметра для штампованных и штампосварных колен.

2.3.15. Минимальное значение длины прямых труб (вставок) должно назначаться конструкторской документацией с учетом обеспечения требования ПНАЭ Г-7-008 по минимально допустимому расстоянию между осями двух соседних поперечных сварных стыковых соединений:

подлежащих обязательному контролю ультразвуковой дефектоскопией при изготовлении, монтаже и периодических освидетельствованиях трубопроводов;

подвергаемых местной термической обработке.

Минимальное расстояние между осями двух соседних поперечных сварных стыковых соединений во всех случаях должно быть не менее трехкратного номинального значения толщины стенки вставки, но не менее 100 мм.

Минимальное значение длины деталей трубопроводов наружным диаметром 57 мм и менее, сварные соединения которых не подлежат местной термической обработке, по согласованию с Госатомнадзором России может устанавливаться из условий, обеспечивающих проведение радиографического контроля, а для угловых сварных соединений штуцеров - ультразвуковой дефектоскопии, но не должно быть менее 80 мм.

Отклонение от концентричности не должно превышать норм, установленных технологическим процессом предприятия-изготовителя, и удовлетворять требованиям ПНАЭ Г-7-008 и ПНАЭ Г-7-010 по смещению и разнотолщинности кромок свариваемых деталей.

(Введен дополнительно, Изм. № 1).

2.4. Требования к изготовлению гнутых труб (отводов) и прямых трубных деталей

2.4.1. Для изготовления гнутых труб (отводов) и прямых трубных деталей должны применяться трубы, прошедшие контроль ультразвуковой дефектоскопией.

2.4.2. Способ гибки труб устанавливается технологическим процессом изготовителя в зависимости от значения радиуса поворота:

при R ≥ 3,5Da - в холодном или горячем состоянии металла;

при R < 3,5Da (но не менее Da) - только в горячем состоянии.

Здесь R - номинальное значение радиуса поворота по нейтральной оси гнутого (криволинейного) участка, мм; Da - номинальное значение наружного диаметра изгибаемой трубы (заготовки), мм.

2.4.3. Для трубопроводов наружным диаметром от 16 до 57 мм включительно при толщине стенки 3,5 мм и менее гибку труб радиусом R ≥ 3,5Da допускается производить холодным способом на месте монтажа. Размеры прямых участков и взаимное расположение гибов устанавливаются по месту при прокладке трубопроводов в соответствии с требованиями ПНАЭ Г-7-008 и проектной документации.

(Измененная редакция, Изм. № 1).

2.4.4. Действительные размеры радиуса в любом месте гнутого участка не должны отличаться от номинального значения по чертежу или стандарту более чем на 3 % при наружном диаметре изгибаемой трубы до 219 мм включительно и на 2 % при наружном диаметре свыше 219 мм.

7 % - при s/Da £ 0,008 и R/Da > 1,0;

7 % - при s/Da > 0,008 и R/Da < 3,5;

6 % - при s/Da > 0,008 и R/Da ³ 3,5;

8 % - независимо от s/Da и R/Da при использовании гибов для трубопроводов группы С с давлением среды p < 2,5 МПа (25 кгс/см2).

Здесь s - номинальная толщина стенки изгибаемой трубы, мм.

Отклонение от круглой формы гибов трубопроводов, перечисленных в ГОСТ 27509, не должно превышать значений, установленных табл. 2 - 6 ГОСТ 27509.

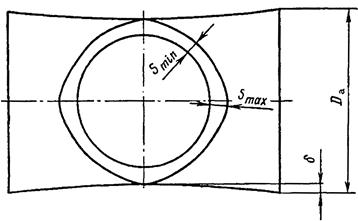

Величина овальности а определяется по формуле (см. п. 5.2.43.7 настоящего стандарта).

(Измененная редакция, Изм. № 1).

2.4.6. Толщина стенки в растянутой части гнутого участка устанавливается отраслевыми стандартами или чертежами на конструкции отводов и труб гнутых в соответствии с ПНАЭ Г-7-002.

Минимальное значение толщины стенки s1 (мм) в растянутой части гнутого участка во всех случаях должно удовлетворять условию

![]()

где р - расчетное давление, кгс/см2;

[s] - номинальное допускаемое напряжение, кгс/см2.

Относительное утонение стенки гибов R ≥ 3,5Da трубопроводов, перечисленных в ГОСТ 27509, не должно превышать значений, установленных табл. 2 - 6 ГОСТ 27509.

(Измененная редакция, Изм. № 1).

2.4.7. Расстояние от обработанного под сварку торца до начала гиба должно назначаться разработчиком проекта трубопровода с соблюдением требований ПНАЭ Г-7-008 и ПНАЭ Г-7-009 по расположению сварных швов, подлежащих ультразвуковому контролю, а также требований чертежей и стандартов на отводы и гнутые трубы.

2.4.8. Минимальное расстояние от обработанных под сварку торцов до начала закругления должно быть:

для труб с наружным диаметром до 100 мм включительно - не менее наружного диаметра изгибаемой трубы;

для труб с наружным диаметром свыше 100 мм - не менее 100 мм.

По согласованию с предприятием-изготовителем допускается применение крутоизогнутых отводов с расположением обработанных под сварку торцов у начала гнутого участка.

2.4.9. Гнутые участки и места переходов гнутых участков в прямые должны быть плавными, без изломов. Размеры и характер расположения допустимых неровностей должны удовлетворять требованиям пп. 2.4.10, 2.4.11, 2.4.12.

2.4.10. На крутоизогнутых отводах допускаются:

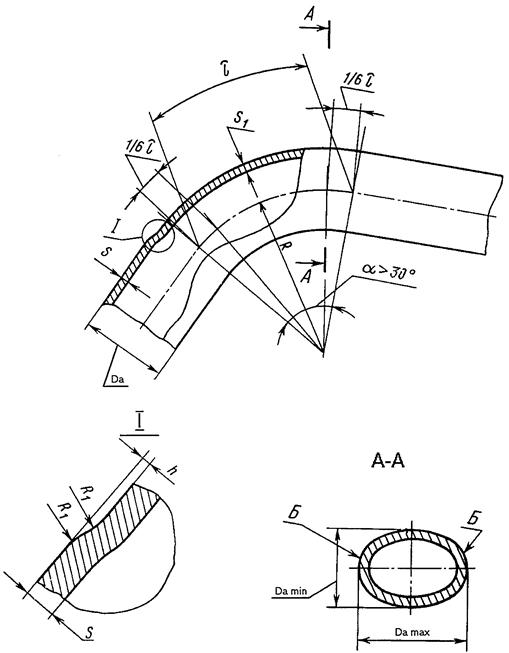

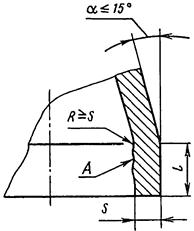

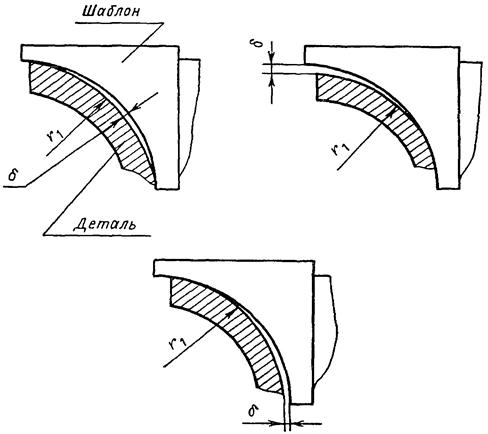

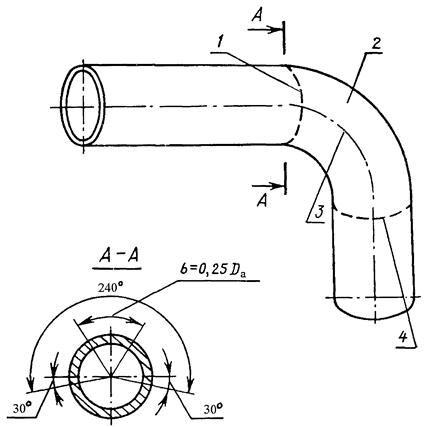

в местах переходов гнутых участков в прямые по наружному обводу - плавные неровности без изломов высотой h, не превышающей половины номинального значения толщины стенки изгибаемой трубы, но не более 5 мм (черт. 1);

на внутреннем обводе гнутых участков - плавные неровности, высота которых не должна превышать норм, установленных табл. 1 (черт. 2).

В местах перехода гнутых участков в прямые по внутреннему обводу радиус сопряжения R1 должен быть не менее значений, установленных табл. 1 (см. черт. 2).

Единичные плавные неровности, возникающие вследствие местной вытяжки или удаления поверхностных дефектов и не выводящие толщину стенки за пределы минимальных значений по чертежу, допускается не удалять; при этом разность фактических значений толщин стенок, измеренных в местах удаления поверхностных дефектов или расположения единичных плавных неровностей и прилегающих к ним поверхностей, не должна быть более 5 % номинального значения толщины стенки изгибаемой трубы, но не более 1,0 мм.

(Измененная редакция, Изм. № 1).

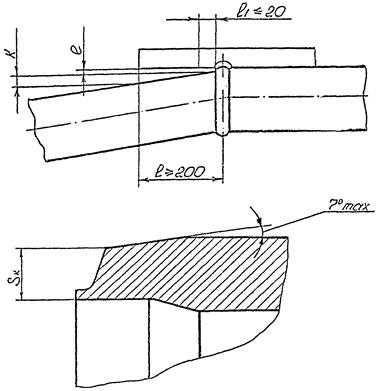

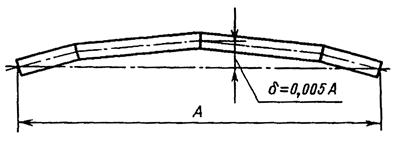

Чертёж 1

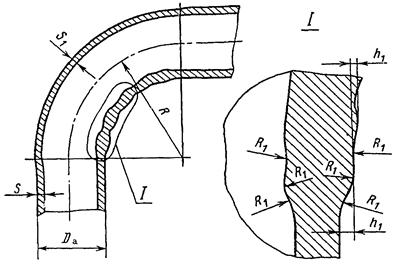

Чертёж 2

Таблица 1

Размеры в миллиметрах

|

Значение номинальной толщины стенки s |

|||

|

До 10 вкл. |

Св. 10 до 15 вкл. |

Св. 15 |

|

|

h1, не более |

5 |

8 |

10 |

|

R1, не менее |

10 |

12 |

15 |

2.4.12. На наружной поверхности по утолщенной стенке в начале и конце гиба (см. черт. 2) допускается сопряжение неровностей доводить до значений R1 по табл. 1 местной зачисткой холодным способом. При этом:

значение радиуса R1 после гибки до зачистки должно быть не менее половины значения по табл. 1;

зачистка должна производиться по технологическому процессу предприятия-изготовителя, согласованному с головной материаловедческой организацией, с разработчиком НД на гибы и с местным органом (инспекцией) Госатомнадзора России.

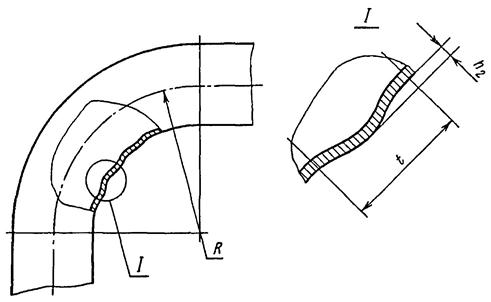

Волнистость стенки гибов, носящая характер гофр в соответствии с черт. 3, не допускается.

(Измененная редакция, Изм. № 1).

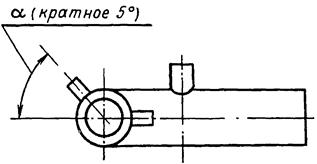

2.4.13. Значение угла гиба должно быть кратным 5° и назначаться не более 90° включительно.

Для обеспечения гарантированного уклона в сторону организованного дренажа трубопровода по согласованию с предприятием-изготовителем допускается применение отводов и гнутых труб с углом поворота, кратным 1°.

(Измененная редакция, Изм. № 1).

Чертёж 3

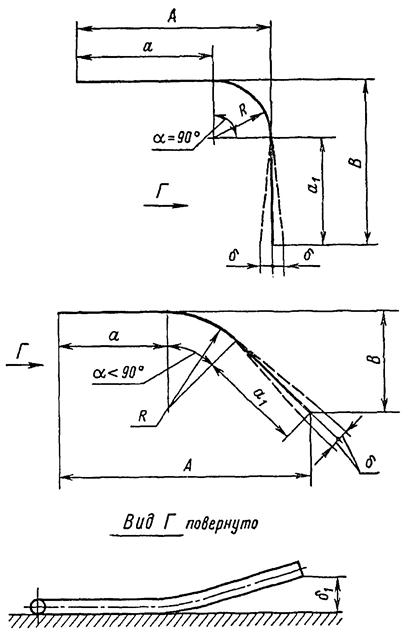

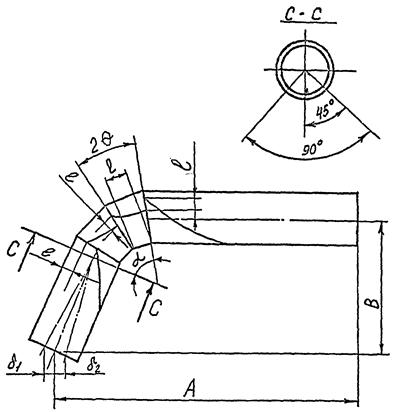

Выход любого прямого участка из плоскости гиба δ1, измеренный от плоскости контрольного плаза до торца отвода или гнутой трубы при наложении второго прямого участка на плаз, не должен превышать 0,01 длины контролируемого прямого участка (черт. 4).

2.4.15. Доводка размеров отводов и гнутых труб до требований, установленных п. 2.4.14 настоящего стандарта, может производиться изменением угла поворота гнутого участка при R ≥ 3,5Da.

2.4.16. Исправление угла поворота должно производиться по режимам, при которых производилась гибка отводов и труб.

Допускается отводы и трубы, согнутые горячим способом R ≥ 3,5Da, исправлять догибкой или разгибкой холодным способом с соблюдением требований п. 2.4.17 настоящего стандарта.

2.4.17. При доводке холодным способом отводов и труб, согнутых R ≥ 3,5Da, изменение угла поворота гнутого участка должно производиться с соблюдением следующих требований:

если направление деформации при исправлении совпадает с направлением деформации при гибке, количество исправлений и значение изменения угла поворота не регламентируются (доводка догибкой);

если направление деформации при исправлении противоположно направлению деформации при гибке, значение изменения угла поворота не должно превышать 3° (доводка разгибкой);

при последовательном исправлении угла гиба в прямом и обратном направлениях количество изменений направления деформации должно быть не более двух в каждом направлении при соблюдении остальных требований настоящего пункта.

Допускается доводка габаритных размеров отводов R > Da догибкой холодным способом радиусом R ≥ 3,5Da прямого участка, имеющего большую длину на величину δ не более 0,05 его длины.

(Измененная редакция, Изм. № 1).

Чертёж 4

2.4.18. Исправление овальности гнутых участков допускается производить методом калибровки. При исправлении овальности холодным способом на величину, не превышающую 3 %, последующая термическая обработка не производится.

При исправлении овальности не допускается:

изменение направления большой оси овала (указанное требование выполняется, если направление большой оси овала при измерении до исправления не изменяется см. черт. 1);

наличие площадки от инструмента на поверхности гибов Б (см. черт. 1).

2.4.19. Размеры по наружному диаметру и по толщине стенки, свойства металла и качество поверхности прямых участков в местах, не подвергавшихся нагреву или деформации при гибке, а также прямых трубных деталей должны удовлетворять требованиям технических условий или стандартов на эти трубы.

2.4.20. Отклонение габаритных размеров от установленного конструкторской документацией номинального значения для отводов, прямых и гнутых труб не должно превышать норм, указанных в п. 2.3.13 настоящего стандарта.

2.4.21. На отводах и гнутых трубах габаритные размеры А и В допускается выдерживать за счет увеличения или уменьшения длины прямых участков а и a1, прилегающих к гибу по фактическим размерам радиуса R гнутого участка, и отклонения от проектного положения угла поворота δ (см. черт. 4).

2.4.22. Для отводов и гнутых труб с углами поворота, равными 90°, габаритные размеры А и В определяются как сумма номинальных значений размеров радиуса R и прямого участка а и а1 (см. черт. 4).

2.4.23. Если стандартами или чертежами не установлены габаритные размеры А и В, при изготовлении отводов и гнутых труб с углом поворота, отличающимся от 90°, контролю подвергаются угол поворота по п. 2.4.14 настоящего стандарта и длина прямых участков а и а1 по п. 2.3.13 настоящего стандарта.

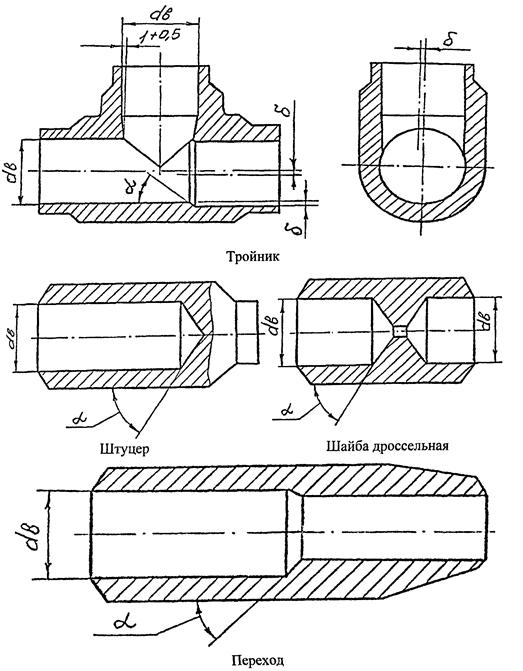

2.5. Требования к изготовлению тройников, колен, переходов, патрубков, днищ и полулинз линзовых компенсаторов

2.5.1. Отбортовка горловин тройников и коллекторов, гибка и калибровка при штамповке колен, редуцирование концов труб и переходов, штамповка фасонных заготовок патрубков, полукорпусов штампосварных колен, линзовых компенсаторов, сферических или эллиптических днищ должны производиться посредством горячей или холодной деформации трубных и листовых заготовок в соответствии с технологическим процессом предприятия-изготовителя.

2.5.2. Горячее формоизменение заготовок должно производиться после общего нагрева. Вытяжку горловин на трубах, днищах и других деталях, а также радиальный обжим концов труб и переходов (редуцирование) допускается выполнять после местного нагрева заготовок.

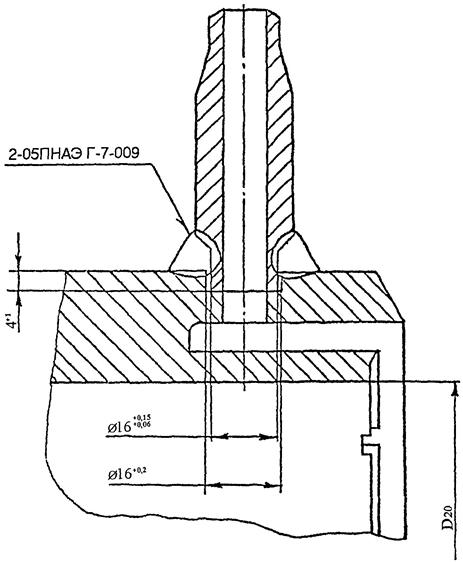

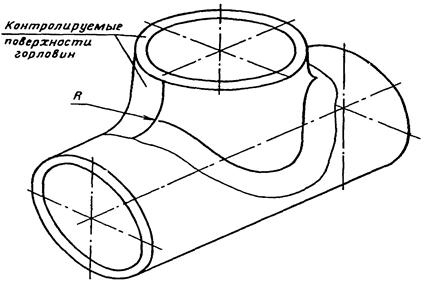

2.5.3. В высаженных (или вытянутых) горловинах радиус R1 (черт. 5) перехода наружной поверхности горловины к поверхности элемента, на котором она отбортована, должен удовлетворять значениям, установленным стандартами или чертежами, и требованиям раздела 4 ПНАЭ Г-7-008.

Для тройников и коллекторов с номинальным внутренним диаметром горловины Dy до 350 мм включительно при уменьшенном значении радиуса галтели проводить следующий контроль:

визуальный осмотр невооруженным глазом внутренней поверхности горловин с целью выявления поверхностных трещин. Объем контроля - 100 %;

капиллярный контроль внутренней поверхности для каждого типоразмера в объеме: для Dy = 300 ÷ 350 мм на двух готовых изделиях один раз в квартал, для Dy = 200 ÷ 250 мм на двух разрезанных изделиях один раз в полугодие;

капиллярный или магнитопорошковый контроль наружной поверхности горловин и предварительно обработанной поверхности торца горловины (или подготовленных под сварку кромок горловины) согласно п. 4.3.6 и рис. 18 ПНАЭ Г-7-008. Объем контроля - 100 %.

(Измененная редакция, Изм. № 1).

2.5.4. В случаях, когда отраслевыми стандартами на тройниковые ответвления допускается изменять значения высоты, толщины и радиуса отбортовки горловины при соблюдении изготовителем условий прочности по ПНАЭ Г-7-002, изготовление ответвлений должно производиться по рабочим чертежам, согласованным с базовой организацией, разработавшей стандарты на тройниковые ответвления.

2.5.5. Отбортовка горловины должна выполняться радиально к наружной поверхности тройников и коллекторов. Смещение оси горловины е в поперечном сечении не должно быть более 3 мм при внутреннем диаметре горловины dв ≤ 200 мм и не более 5 мм при dв > 200 мм (черт. 5).

2.5.6. Сопряжение внутренней поверхности детали с поверхностью горловины радиусом R2 должно быть плавным. Указанное сопряжение допускается доводить зачисткой холодным способом радиусом R3 не менее 10 мм (см. черт. 5).

2.5.7. Местное утолщение стенки s1 вследствие осадки металла при штамповке тройников и колен не является браковочным параметром. Переход к утолщенной стенке на внутренней поверхности тройников должен быть плавным, местные углубления от инструмента (пуансона) должны быть зачищены холодным способом до плавного сопряжения радиусом R3 не менее 10 мм (см. черт. 5).

2.5.8. На наружной поверхности тройников и колен неровности, образующиеся при штамповке по плоскости разъема штампов, должны быть удалены. Для удаления неровностей допускается применение огневой резки с последующей зачисткой или механической обработкой до полного удаления следов огневой резки.

Огневая резка должна выполняться до проведения термической обработки, если таковая предусмотрена.

Высота и глубина плавных неровностей после зачистки или механической обработки должны удовлетворять условию h1 ≤ 0,1s и быть не более 5 мм при s ≥ 50 мм.

Чертёж 5

2.5.9. Уменьшение диаметра корпуса δ (черт. 6) вследствие утяжки металла при высадке (вытяжке) горловины не должно превышать значений:

для переходных тройников:

2 мм - при Da до 220 мм включительно;

4 мм - при Da = 221 ÷ 360 мм;

6 мм - при Da = 361 ÷ 400 мм;

10 мм - при Da = 401 ÷ 510 мм;

15 мм - при Da свыше 510 мм;

для равнопроходных тройников;

4 мм - при Da до 220 мм включительно;

7 мм - при Da = 221 ÷ 360 мм;

10 мм - при Da = 361 ÷ 400 мм;

15 мм - при Da = 401 ÷ 510 мм;

30 мм - при Da свыше 510 мм.

Размеры заготовок после штамповки и правки должны обеспечивать расточку кромок под сварку на торцах в соответствии с требованиями конструкторской документации.

(Измененная редакция, Изм. № 1).

Чертёж 6

2.5.10. Местное утолщение стенки горловины, определяемое по формуле

![]()

не должно превышать 0,3smin и иметь плавные переходы от большей толщины к меньшей (см. черт. 6).

2.5.11. На обработанной поверхности по внутреннему диаметру горловины на расстоянии до 10 мм включительно от торца не допускаются следы от инструмента (пуансона).

Овальность гнутого участка колен не должна быть более 3,5 %.

Овальность по торцам тройников, колен, днищ, переходов и компенсаторов должна обеспечивать возможность выполнения расточки под сварку.

(Измененная редакция, Изм. № 1).

2.5.13. Для обеспечения требований по расточке и подготовке кромок под сварку допускается калибровка торцов колен, тройников и переходов по требованиям пп. 2.3.5, 2.3.9 и 2.3.10 настоящего стандарта до термической обработки, если таковая предусмотрена.

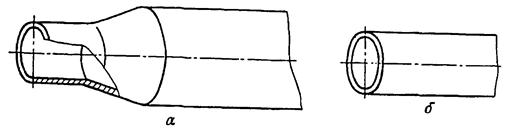

2.5.14. На цилиндрической внутренней поверхности обжатых концов труб и переходов продольные углубления и риски, носящие характер ужимин и обусловленные деформацией металла при обжиме, должны быть полностью удалены расточкой.

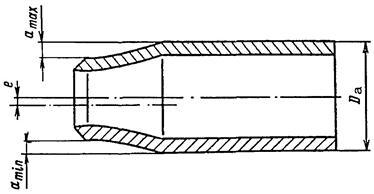

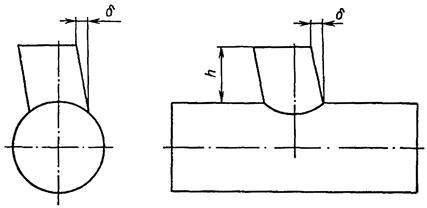

2.5.15. На радиально обжатых трубах и переходах сопряжение конической и цилиндрической поверхностей должно выполняться плавно. Радиус сопряжения должен быть не менее номинального значения толщины стенки исходной трубы. На внутренней поверхности А (черт. 7) допускаются плавные утолщения, обусловленные способом изготовления, высотой не более:

для труб Da ≤ 108 мм - 2 мм;

для труб Da > 108 мм - 3 мм.

2.5.16. Отклонение от соосности е редуцированной поверхности труб и переходов после механической обработки относительно оси недеформированного цилиндрического участка не должно превышать (черт. 8):

3 мм - при номинальном значении наружного диаметра Da ≤ 133 мм;

0,02Da - при номинальном значении наружного диаметра Da > 133 мм.

2.5.17. Длина прямого цилиндрического участка l (см. черт. 7) от торца до начала конуса переходов из труб и длина труб с редуцированными концами должна быть не менее значений, установленных ПНАЭ Г-7-008 для сварных стыковых соединений, подлежащих контролю ультразвуковой дефектоскопией.

(Измененная редакция, Изм. № 1).

Чертёж 7

Чертёж 8

2.6. Требования к изготовлению деталей ковкой или объемной штамповкой

2.6.1. Заготовки из сталей марок 20, 15ГС и 16ГС, изготавливаемые методами ковки или объемной штамповки для деталей типа воротниковых фланцев, тройников прямоугольной формы или пересекающихся цилиндров, сплошных и полых цилиндров для штуцеров, колен, патрубков и других деталей, должны удовлетворять требованиям ОСТ 108.030.113, категория А.

(Измененная редакция, Изм. № 1).

2.6.2. В соответствии с требованием чертежей поковки и штамповки подвергаются приемке индивидуально (I группа) или партиями (II группа). При отсутствии указанного требования в чертежах они должны изготавливаться по II группе.

2.6.3. Для изготовления поковок и штамповок должны использоваться прокат или слитки. При изготовлении поковок и штамповок из слитков химический состав, макроструктура и загрязненность неметаллическими включениями должны удовлетворять требованиям ОСТ 108.030.113.

Применение проката из стали марки 20 по ГОСТ 1050 допускается при соответствии сертификатных данных или результатов входного контроля требованиям ТУ 14-1-3987 по химическому составу и загрязненности неметаллическими включениями.

(Измененная редакция, Изм. № 1).

2.6.4. Допускается применение поковок и штамповок из конструкционной углеродистой стали марки 20 ГОСТ 1050 по техническим условиям ГОСТ 8479 группы IV с соблюдением требований ТУ 14-1-3987 по химическому составу и загрязненности неметаллическими включениями для трубопроводов группы С с давлением среды p ≤ 4,0 МПа (40 кгс/см2).

Результаты определения или подтверждения критической температуры хрупкости, испытаний на растяжение при нормальной и повышенной температурах, испытаний на ударный изгиб для этих поковок и штамповок должны удовлетворять требованиям ОСТ 108.030.113.

(Измененная редакция, Изм. № 1).

2.6.5. Температура испытания для определения механических свойств при повышенной температуре устанавливается чертежом или стандартом на изделие.

В случаях, когда в чертежах и стандартах на детали, изготавливаемые из поковок и штамповок, указана рабочая температура среды трубопровода, а температура испытаний не установлена, испытания проводятся по требованиям п. 5.2.19 настоящего стандарта.

Результаты испытаний должны удовлетворять требованиям ОСТ 108.030.113.

2.6.6. Материал поковок и штамповок после предварительной или окончательной механической обработки должен подвергаться контролю ультразвуковой дефектоскопией в соответствии с указанием технологического процесса, разработанного с соблюдением требований ОСТ 108.030.113 и ГОСТ 535 для поковок по ГОСТ 8479.

(Измененная редакция, Изм. № 1).

2.6.7. Детали, изготовленные из поковок и штамповок механической обработкой, не должны иметь острых углов в местах переходов с различной толщиной стенок.

Смещение внутренних поверхностей δ (черт. 9) отверстий в продольном и поперечном сечениях вследствие обработки с двух установок (сверления или расточки) тройников, переходов и штуцеров не должно превышать:

1 мм - при номинальном значении внутреннего диаметра dв ≤ 65 мм;

0,02dв, но не более 3 мм - при dв > 65 мм.

Переход в месте смещения поверхностей должен выполняться под углом не более:

60° - при dв ≤ 32 мм;

25° - при dв > 32 мм.

На внутренней поверхности деталей трубопроводов dв ≤ 32 мм после сверления допускаются спиральные риски без острых углов от вывода сверла.

Для исключения смещения внутренней поверхности штуцера относительно внутренней поверхности корпуса равнопроходных тройников выполняют конусную расточку горловины с уменьшением внутреннего диаметра не более чем на 1,5 мм на сторону (см. черт. 9).

(Измененная редакция, Изм. № 1).

2.6.8. Для трубопроводов наружным диаметром 76 мм и менее фасонные части типа глухих приварных донышек, штуцеров, переходников, бобышек, вставок и других полых деталей (за исключением воротниковых фланцев) могут изготавливаться механической обработкой резанием из горячекатаного круглого проката наружным диаметром до 80 мм включительно без дополнительной деформации горячим способом.

Материал заготовок или изделий в процессе изготовления должен быть подвергнут контролю ультразвуковой дефектоскопией на отсутствие внутренних дефектов.

(Измененная редакция, Изм. № 1).

2.7. Требования к изготовлению деталей из цилиндрических и конических сварных обечаек

2.7.1. Цилиндрические обечайки и конические переходы изготавливаются методом холодной вальцовки с последующей заваркой продольных швов.

2.7.2. Цилиндрические обечайки применяются для изготовления корпусов сварных тройников, штуцеров, секторов сварных отводов, переходов и других деталей, требующих по расчету на прочность увеличенной толщины стенки по сравнению с толщиной прямых участков трубопроводов.

Чертёж 9

2.7.3. Для изготовления обечаек должна применяться листовая сталь, прошедшая контроль ультразвуковой дефектоскопией.

2.7.4. Количество продольных швов должно быть не более двух, при этом центральный угол, заключенный между швами, должен быть не менее 90°.

2.7.5. Смещение кромок в продольном сварном соединении должно удовлетворять требованиям ПНАЭ Г-7-008.

(Измененная редакция, Изм. № 1).

2.7.6. Сварные соединения цилиндрических и конических обечаек независимо от категории трубопроводов должны подвергаться радиографическому контролю по всей протяженности.

2.7.7. Нормы оценки качества продольных швов цилиндрических обечаек и конических переходов при неразрушающих методах контроля допускается принимать по стандартам или техническим условиям на трубы сварные спиральношовные или прямошовные, разрешенные к применению для трубопроводов ПНАЭ Г-7-008.

2.7.8. Отклонение от круглой формы (овальность) цилиндрических и конических обечаек (переходов) и соосность по торцам конических обечаек устанавливаются технологическим процессом в зависимости от принятого способа изготовления.

(Измененная редакция, Изм. № 1).

2.7.9. Отклонение действительного размера высоты конических обечаек от установленных чертежами и стандартами не является браковочным признаком.

2.7.10. Для исключения подгонки на монтажной площадке при разбивке на блоки рекомендуется предусматривать поставку конических обечаек в составе блоков с пристыковкой трубных деталей с двух сторон на предприятии-изготовителе.

(Измененная редакция, Изм. № 1).

2.7.11. Для изготовления холодной вальцовкой деталей, не подвергаемых последующей термической обработке, должна применяться листовая сталь с определением склонности к механическому старению по испытанию на ударный изгиб.

2.7.12. Применение сварных секторных колен (отводов), сварных тройников и переходов допускается для трубопроводов из электросварных труб Da ≥ 530 мм группы В с рабочим давлением до 1,57 МПа (16 кгс/см2) и расчетной температурой t ≤ 100 °С, а также для трубопроводов группы С с рабочим давлением до 3,9 МПа (40 кгс/см2) с расчетной температурой t ≤ 350 °С.

(Введен дополнительно, Изм. № 1).

2.8. Требования к изготовлению фланцевых соединений и крепежных деталей

2.8.1. В составе трубопроводов могут применяться только ответные фланцы фланцевых соединений арматуры и оборудования. Для трубопроводов, на которые распространяются ПНАЭ Г-7-008, должны применяться фланцы стальные приварные встык по ГОСТ 12821.

2.8.2. В трубопроводах энергетических установок АЭС, на которые распространены требования «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора России, допускается применение стальных плоских приварных фланцев по ГОСТ 12820.

2.8.3. Пределы применения фланцевых соединений и группы качества крепежных деталей в зависимости от температуры и давления рабочей среды трубопроводов устанавливаются отраслевыми стандартами и рабочими чертежами, разработанными на их основе.

2.8.4. Фланцы и крепежные изделия должны изготавливаться с соблюдением требований соответствующих государственных стандартов.

2.8.5. Технологический процесс на изготовление плоских приварных фланцев гибкой из полосы с последующей заваркой стыков должен быть согласован с головной материаловедческой организацией.

2.8.6. Рекомендуемое соотношение твердости шпилек и гаек, технические требования к их изготовлению, правила приемки и методы испытаний, маркировка, упаковка, транспортирование и хранение должны соответствовать ГОСТ 23304.

Для трубопроводов группы С допускается изготавливать крепежные детали по ГОСТ 20700.

(Измененная редакция, Изм. № 1).

2.8.7. При изготовлении шпилек и гаек фланцевых соединений, находящихся при эксплуатации в непосредственном контакте с коррозионно-активной средой, накатка резьбы не допускается. Это должно быть оговорено разработчиком проекта в монтажных чертежах трубопроводов и в рабочей документации изготовителя, разработанной на основании указанных чертежей.

2.8.8. Затяжка крепежных деталей фланцевых соединений на месте монтажа и эксплуатации должна производиться с соблюдением требований чертежей на оборудование, имеющее фланцы, и ГОСТ 23304.

2.9. Требования к изготовлению сужающих устройств

2.9.1. Область применения, метод определения расхода, общие требования к условиям измерений, установка стандартных сужающих устройств (далее СУ) - по ГОСТ 8.563.1, ГОСТ 8.563.2 и ГОСТ 8.563.3.

2.9.2. Конструкция и размеры, требования к изготовлению сопел, диафрагм и устройств для отбора давления должны соответствовать ГОСТ 8.563.1 (разделы 6, 7, 8, 9) и настоящему стандарту.

2.9.3. Обозначения, термины и определения, на которые даны ссылки, - по ГОСТ 8.563.1 (разделы 3, 4, 8 и 9).

2.9.4. Технические требования распространяются на:

- фланцевые разъемные СУ;

- вварные неразъемные СУ (далее ВСУ), применяемые для технологического контроля и регулирования расхода пара, питательной воды, жидкости и газов в замкнутой тепловой схеме энергетических установок электростанций.

2.9.5. Соответствие геометрических параметров требованиям ГОСТ 8.563.1 подтверждают:

- для разъемных СУ - калибровкой при изготовлении и при проведении периодической проверки через установленные интервалы времени в зависимости от надежности работы в условиях эксплуатации;

- для неразъемных ВСУ - калибровкой при изготовлении без периодической проверки в течение всего расчетного ресурса эксплуатации.

После сварки на период транспортирования, хранения и монтажа отверстия для отборов импульса давления должны быть заглушены пробками. Применение деревянных пробок не допускается.

2.9.8. Поставка СУ заказчику должна производиться с двумя парами отборов.

При необходимости количество отборов изменяют разделением или объединением потоков с помощью тройников.

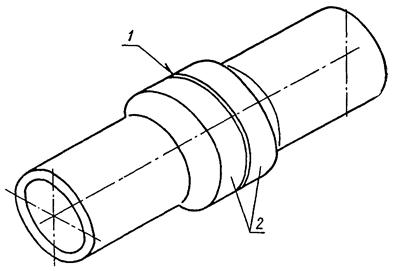

2.9.9. Патрубки измерительного трубопровода (далее - патрубки ИТ) с кольцевыми успокоительными камерами изготавливают цельными или сварными из двух частей.

На наружной поверхности цельноштампованных патрубков ИТ допускаются без удаления технологические уклоны, не вызывающие уменьшения толщины стенки ниже предельного значения, установленного чертежами и стандартами.

2.9.11. При изготовлении сваркой из двух частей без последующей проточки патрубков ИТ по внутреннему диаметру D20 перед соплом или диафрагмой и за ними на расстоянии 2D20 не должно быть сплошного или прерывистого превышения проплава или вогнутости корня шва, где D20 - номинальное значение внутреннего диаметра патрубка ВСУ при температуре 20 °С.

В местах зачистки корня шва механическим способом размер D20 должен удовлетворять требованиям чертежей.

2.9.12. Для сварных швов ВСУ, выполняемых на предприятии-изготовителе, форму и размеры кромок и швов допускается устанавливать технологическими инструкциями при соблюдении остальных требований ПНАЭ Г-7-009 и ПНАЭ Г-7-010.

2.9.13. СУ изготавливают из коррозионно- и эррозионно-стойкого по отношению к среде материала, температурный коэффициент линейного расширения которого известен в рабочем диапазоне температур. Допускается изготавливать сопла и диафрагмы из того же материала, что и патрубки, с наплавкой рабочих поверхностей коррозионно- и эррозионно-стойкими материалами по технологическому процессу, согласованному с головной организацией по материалам и сварке.

2.9.14. Сварной шов между патрубками должен выполняться с проплавлением основного металла сопел и диафрагм по всему периметру.

При изготовлении патрубков и сопел (диафрагм) из материалов разных структурных классов на наружной поверхности сопел и диафрагм выполняют проточку с последующей заваркой сварочными материалами, допущенными к выполнению сварного соединения патрубков.

Размеры проточки и наплавки должны указываться в технологической инструкции на сварку или на чертеже.

Для обеспечения контроля шва и прилегающих к нему зон основного металла ультразвуковой дефектоскопией усиление сварного шва в месте вварки сопел или диафрагм должно быть удалено обточкой.

2.9.15. Патрубок ИТ перед СУ (или корпусом кольцевой камеры) должен быть цилиндрическим на длине не менее 2D20. Указанное условие выполняется, если значение диаметра D20, измеренное в любом месте, отличается не более чем на ±0,3 % от его среднего значения.

2.9.16. Среднее значение диаметра D20 определяют как среднее арифметическое значение результатов измерений не менее чем в трех поперечных сечениях патрубка ИТ, а в каждом из сечений - не менее чем в четырех диаметральных направлениях, расположенных под одинаковым углом друг к другу:

для диафрагм с угловым отбором давления и сопел ИСЛ 1932 первое сечение выбирают непосредственно у входного торца СУ или у переднего торца кольцевой камеры (при ее наличии), второе - на расстоянии 0,25D20, третье - на расстоянии 0,25D20;

для диафрагм с фланцевым отбором давления первое сечение выбирают на расстоянии 25,4 мм от входного торца СУ, второе - на расстоянии 0,25D20 от первого, третье - на расстоянии 0,25D20 от второго.

Погрешность измерительного инструмента не должна превышать ±0,1 %.

2.9.17. Диаметр D20 патрубка ИТ за СУ на длине не менее 2D20 от его входного торца не должен отличаться более чем на ±0,3 % от среднего диаметра патрубка ИТ перед СУ. Оценка может быть дана по результатам одного измерения.

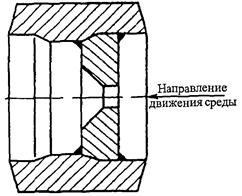

2.9.18. Маркировка ВСУ должна предусматривать обозначение направления движения среды от входного торца СУ к выходному.

2.9.19. Неперпендикулярность входного торца СУ к оси патрубка ИТ должна быть в пределах ±1°. При сборке ВСУ должна быть обеспечена плотность прилегания торцов патрубков ИТ к диафрагме или соплу по всему периметру.

2.9.21. Значение допустимого смещения оси отверстия d20 сопел и диафрагм относительно осей отверстий D20 патрубков после сварки ВСУ указывают в чертежах сопел и диафрагм и обеспечивают технологическим процессом изготовления по результатам контроля измерением смещения оси отверстия d20 относительно наружного диаметра сопел и диафрагм и оси отверстия D20 относительно диаметра расточки успокоительной камеры D1 патрубков.

2.9.22. Оси отверстий для отбора давления в патрубках ИТ должны пересекаться под прямым углом в пределах ±3°.

2.9.23. В месте выхода в патрубок ИТ отверстие должно иметь круглое сечение. Кромки его должны быть заподлицо с внутренней поверхностью патрубка ИТ и, насколько возможно, острыми. Для исключения заусенцев на внутренних кромках отверстий допускается их притупление радиусом не более 1/10 диаметра отверстия для отбора давления.

Не допускаются неровности на внутренней поверхности соединительного отверстия, на кромке отверстия, просверленного в стенке патрубка ИТ, или на стенке патрубка ИТ вблизи отверстия для отбора давления.

Выполнение требований пп. 2.9.20 и 2.9.21 контролируется внешним осмотром.

2.9.24. Отверстия для отбора давления должны быть круглыми и цилиндрическими на длине, превышающей в 2,5 раза диаметр этого отверстия. Длину измеряют от внутренней стенки кольцевой камеры ИТ. Круглость и цилиндричность отверстий устанавливается визуальным контролем. Отверстия для отбора давления перед СУ и за ним не должны отличаться друг от друга более чем на 0,1 мм.

2.9.25. Все поверхности корпуса кольцевой камеры, соприкасающиеся со средой, должны быть чистыми.

2.9.26. В рабочих чертежах буквенные обозначения составных частей диафрагм и их геометрических размеров должны соответствовать ГОСТ 8.563.1 (раздел 8, рис. 3).

2.9.27. Приведенные в п. 2.9.29 требования относятся только к той части диафрагмы, которая находится внутри диаметра D20 патрубка ИТ.

2.9.28. Дополнительные требования на изготовление симметричных диафрагм, предназначенных для измерения расхода сред, идущих в прямом и обратном направлениях, оговаривают в рабочих чертежах.

2.9.30. Выходной торец диафрагмы должен быть плоским и параллельным входному торцу.

2.9.31. Шероховатость Ra поверхности входного торца и конической поверхности со стороны выходного торца диафрагмы должна быть не более или равна 10-4d20 пределах круга диаметром не менее D20, концентрична к отверстию диафрагмы d20.

2.9.32. Шероховатость поверхности выходного торца диафрагмы должна быть Ra ≤ 0,01 мм.

2.9.33. Состояние поверхности выходного торца диафрагмы допускается оценивать внешним осмотром.

2.9.34. Значения длины цилиндрической части отверстия диафрагмы е, измеренные в любом месте, не должны различаться между собой более чем на 0,001D20.

2.9.35. Значения толщины ЕД, измеренные в любой точке поверхности диафрагмы, не должны отличаться между собой более чем на 0,001D20.

2.9.36. Входная кромка G и выходные кромки Н и I не должны иметь притуплений и заусенцев, заметных невооруженным глазом.

2.9.37. Входная кромка G должна быть острой, радиус ее закругления должен быть не более 0,05 мм. Это требование проверяют внешним осмотром невооруженным глазом по отсутствию отражения светового луча от входной кромки (в этом случае радиус принимают равным 0,05 мм) или непосредственным измерением.

2.9.38. За значение диаметра d20 цилиндрической части отверстия принимают среднее значение результатов не менее четырех измерений диаметров, расположенных под равными углами с отклонением ±0,5°. При этом погрешность измерительного инструмента должна быть не более 0,02 %.

2.9.39. Отверстие диафрагмы должно быть цилиндрическим, а его ось должна быть перпендикулярна к входному торцу диафрагмы в пределах ±0,5°.

Результаты отдельных измерений диаметра отверстия не должны отличаться от среднего значения более чем на 0,05 %. Шероховатость поверхности Ra отверстия не должна быть более 10-5d20.

2.9.40. Взаимное расположение кольцевых камер перед диафрагмой и за ней необязательно должно быть симметричным. Однако обе камеры должны соответствовать требованиям, установленным ГОСТ 8.563.1 и настоящим стандартом.

2.9.41. В рабочих чертежах буквенные обозначения основных частей сопел и их геометрических размеров должны соответствовать ГОСТ 8.563.1 (раздел 9, рис. 6).

2.9.42. Значение диаметра d20 горловины Е сопла определяют как среднее значение результатов измерений не менее чем в четырех приблизительно равноотстоящих друг от друга направлениях. Горловина должна быть цилиндрической. Значение любого диаметра в любом поперечном сечении не должно отличаться от среднего значения более чем на 0,05 %. При этом погрешность измерительного инструмента не должна превышать 0,02 %.

2.9.43. Профиль сужающейся входной части сопла проверяют с помощью шаблона. Значения любых двух диаметров сужающейся входной части, измеренные в одной плоскость, перпендикулярной к оси сопла, не должны различаться между собой более чем на ±0,1 % их среднего значения.

2.9.44. Параметр шероховатости поверхности входного торца и горловины сопла Ra ≤ 10-4d20.

2.9.45. Чистота обработки профиля задней поверхности сопла должна быть не более 0,01 мм.

2.9.46. Профильная часть отверстия сопел должна быть выполнена с плавным сопряжением дуг. Отклонения от номинального значения размеров радиусов дуг должны удовлетворять требованиям рабочих чертежей (чертеж 10).

Чертеж 10

2.9.47. Выходная кромка цилиндрической части отверстия сопла должна быть острой, без заусенцев, зазубрин, фаски или закругления.

2.9.48. После сварки патрубков с соплами и диафрагмами или термической обработки ВСУ допускается выполнять доводку размера d20; припуск на доводку устанавливают технологическим процессом.

В зонах, прилегающих к соплам и диафрагмам, после сварки допускается деформация проточенной поверхности вследствие усадки металла шва с высотой неровностей не более 0,3 % D20.

2.9.49. На внутренней поверхности патрубков ВСУ окалина вследствие термической обработки должна быть удалена.

В зонах, прилегающих к сварным швам, поверхностное окисление металла вследствие термического воздействия сварки не удаляют.

2.9.50. После термической обработки (отпуска) с нагревом электрическим способом ВСУ с заглушенными отверстиями очистку внутренних поверхностей не производят.

2.10. Требования к изготовлению трубопроводных блоков

2.10.1. Укрупненные сборочные единицы - трубопроводные блоки - изготавливаются для трубопроводов Da = 108 мм и более. Изготовление блоков для трубопроводов Da < 108 мм производится по документации, разработанной в порядке, установленном п. 2.1.4.

2.10.2. Габаритные размеры блоков устанавливаются документацией разработчика проекта трубопровода для условий транспортирования и монтажа.

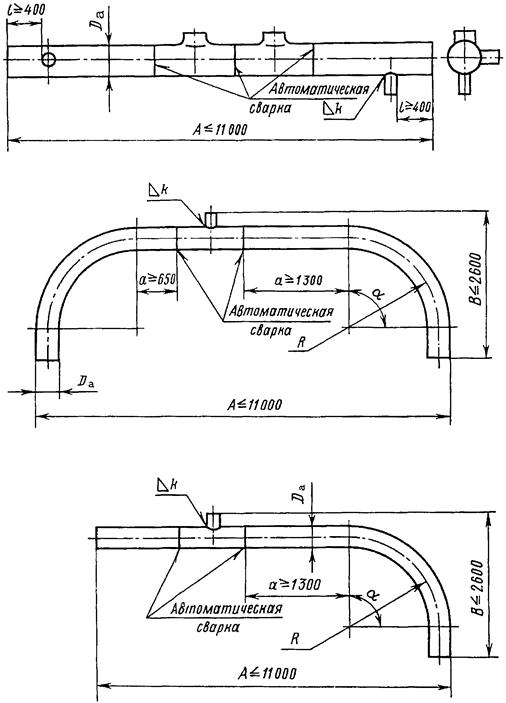

Принятые размеры длины А, ширины В и высоты Н не должны превышать установленных табл. 2.

Таблица 2

Размеры в метрах

|

Типы блоков |

|||

|

Прямые |

Одноплоскостные |

Пространственные |

|

|

А |

А´В |

А´В´Н |

|

|

Блоки и детали из труб Da = 89 мм |

6,0 |

6,0´2,6 |

6,0´2,6´1,1 |

|

Блоки и детали из труб Da = 108 мм и 133 мм; блоки и детали из труб Da > 133 мм, подвергаемые термической обработке в печах |

8,0 |

8,0´2,6 |

8,0´2,6´1,1 |

|

Блоки и детали из труб Da > 133 мм, не подвергаемые термической обработке в печах |

11,0 |

11,0´2,6 |

11,0´2,6´1,1 |

Размеры блоков и деталей из труб Da < 89 мм устанавливаются разработчиком проекта трубопровода по согласованию с предприятием-изготовителем.

2.10.3. В состав блоков не включаются:

запорная, регулирующая, предохранительная и другая арматура;

фланцы;

вварные сужающие устройства;

приварные детали крепления опор и подвесок;

бобышки контрольно-измерительных приборов;

штуцеры с внутренним диаметром 32 мм и менее (кроме штуцеров ВСУ).

Сверление отверстий под приварку бобышек и штуцеров dв ≤ 32 мм при изготовлении деталей и блоков производится при наличии соответствующих указаний в чертежах на эти изделия.

2.10.4. Взаимное расположение деталей в трубопроводных блоках должно удовлетворять следующим требованиям:

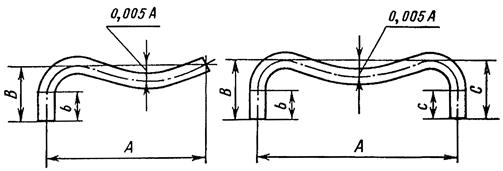

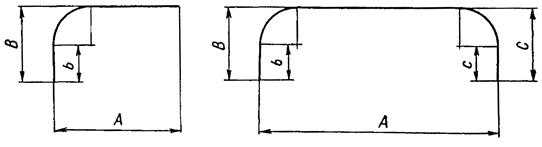

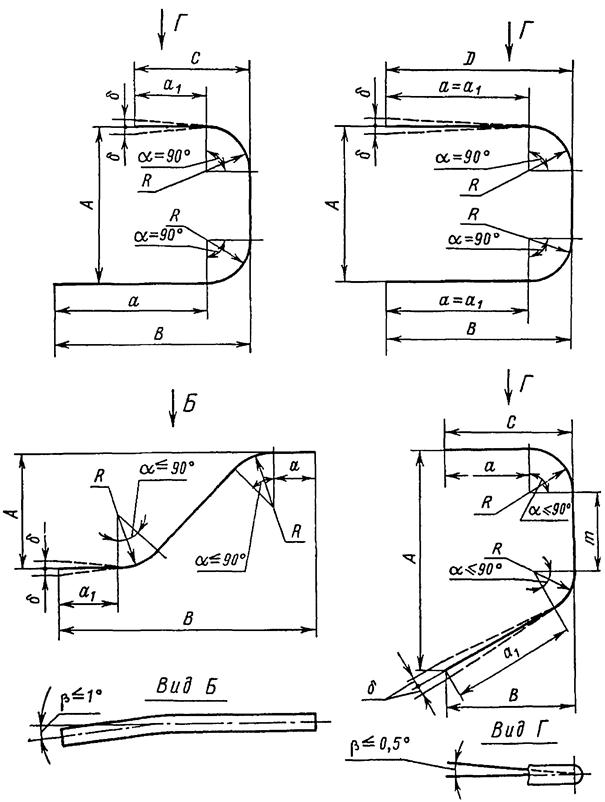

входящие в состав блоков гнутые и крутоизогнутые отводы, колена, штуцеры тройниковых ответвлений должны располагаться по одну сторону относительно общей плоскости блока для возможности проведения измерительного контроля плазированием (черт. 11 и 12);

угол разворота плоскости входящих в блоки деталей, горловин, штуцеров и отверстий под штуцеры и бобышки по отношению к плоскости плазирования должен быть кратным 5° (см. черт. 11);

Чертёж 11

блоки не должны оканчиваться линзовыми компенсаторами, косыми резами и секторами, приварными деталями (кроме труб) к штуцерным ответвлениям;

расположение сварных соединений должно назначаться из условий выполнения сварки в поворотном положении полуавтоматическим или автоматическим способами.

(Измененная редакция, Изм. № 1).

2.10.5. Подготовка кромок под сварку на торцах деталей и блоков должна производиться с соблюдением требований ПНАЭ Г-7-009. Обработка штуцеров под сварку с трубой (корпусом) и обработка отверстий на трубах под приварку штуцеров из бесшовных труб должна производиться холодным (механическим) способом.

При газоплазменной резке материалов и полуфабрикатов, чувствительных к местному нагреву и быстрому охлаждению, после последующей механической обработки торцы штуцеров, а также кромки отверстий под штуцеры должны быть проконтролированы на наличие трещин, расслоений и других несплошностей с помощью магнитопорошковой или цветной дефектоскопии.

Требование по контролю качества поверхности не является обязательным, если в металле при механической обработке полностью удаляется зона термического влияния.

Чертёж 12

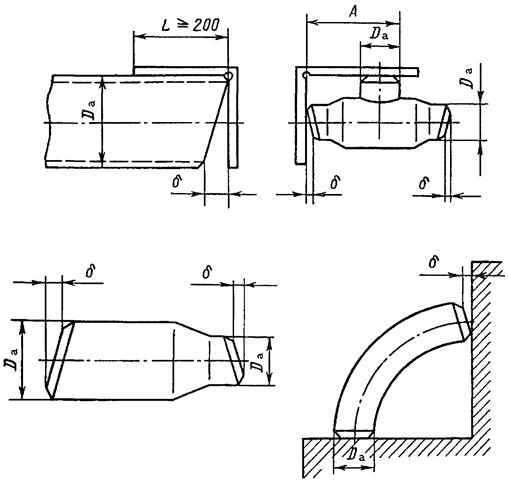

2.10.6. Отклонение от перпендикулярности δ обработанных под сварку торцов относительно оси деталей и блоков не должно превышать следующих значений (черт. 13):

для трубопроводов из бесшовных труб:

1 мм - при Da ≤ 133 мм;

2 мм - при Da свыше 133 до 245 мм включительно;

2,5 мм - при Da свыше 245 до 325 мм включительно;

3 мм - при Da свыше 325 до 630 мм включительно;

4 мм - при Da > 630 мм;

для трубопроводов из электросварных труб:

5 мм - при Da от 480 до 630 мм включительно;

6 мм - при Da свыше 630 мм.

Чертёж 13

2.10.7. Допускается контролировать отклонение от перпендикулярности торцов деталей и блоков по отношению к одному из обработанных под сварку торцов, поверхность которого (см. черт. 13) принимается за базовую.

2.10.8. Отклонение от перпендикулярности торцов, поверхность которых при контроле принимается за базовую, а также торцов тройников, переходов, колен, гнутых отводов с прямыми участками, подвергавшимися деформации вследствие гибки, и других деталей после калибровки торцов должно контролироваться по указаниям технологического процесса предприятия-изготовителя.

2.10.9. На подготовленных огневым способом с последующей зачисткой под сварку торцах деталей из электросварных труб и обечаек допускается отклонение от плоскости, не выводящее отклонение от перпендикулярности в местах расположения неровностей за пределы норм, установленных п. 2.10.6.

2.10.10. Все трубы и детали, поступающие на сборку, должны быть приняты отделом технического контроля (ОТК) предприятия-изготовителя. Детали, не принятые ОТК, к сборке не допускаются.

(Измененная редакция, Изм. № 1).

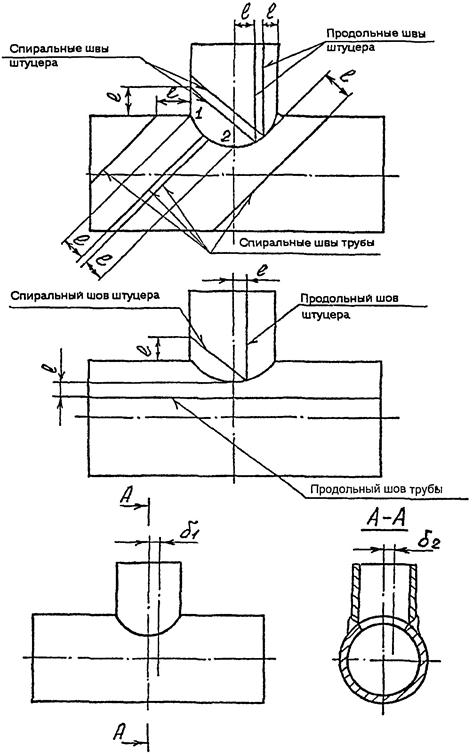

Расстояние между краем сварного шва и центром ближайшего к нему отверстия штуцера должно быть не менее 0,9 внутреннего диаметра штуцера при соблюдении требований чертежей и раздела 2 ПНАЭ Г-7-008.

(Измененная редакция, Изм. № 1).

2.10.13. Для электросварных труб, цилиндрических и конических обечаек с продольными и спиральными швами, выполненными автоматической сваркой, допускается уменьшение указанного в п. 2.10.11 расстояния (включая расположение продольных и спиральных швов соединяемых деталей по одной оси) при условии проведения радиографического и ультразвукового, а также капиллярного или магнитопорошкового контроля участков сопряжения или пересечения продольных (или спиральных) сварных соединений с поперечными в зонах шириной от осей швов не менее трехкратной номинальной толщины более толстостенной из соединяемых деталей.

(Измененная редакция, Изм. № 1).

2.10.14. Овальность (определение см. п. 2.4.5) подготовленных под сварку торцов деталей из электросварных труб, цилиндрических и конических обечаек после снятия приспособлений не должна превышать величины 5 % номинального значения наружного диаметра и устраняется с помощью приспособлений при сборке в блоки или при монтаже трубопровода.

(Измененная редакция, Изм. № 1).

2.10.16. Конструкции блоков и технологические процессы сборки и сварки должны предусматривать сварку в поворотном (нижнем) положении максимально возможного количества сварных стыков.

2.10.17. Сварка фасонных деталей, элементов и блоков трубопроводов должна производиться по инструкции или в соответствии с принятым на предприятии-изготовителе технологическим процессом, разработанным на основе требований ПНАЭ Г-7-008, ПНАЭ Г-7-009 и конструкторской документации.

2.10.18. В стыковых сварных соединениях деталей трубопроводов с одинаковой номинальной толщиной стенки смещение (несовпадение) кромок свариваемых деталей с наружной стороны шва не должно превышать норм, установленных ПНАЭ Г-7-010.

Для соблюдения требований по смещению по наружной поверхности деталей из бесшовных труб, имеющих больший наружный диаметр, выполняют обточку или зачистку холодным способом под углом не более 7° в соответствии с чертежом 14.

(Измененная редакция, Изм. № 1).

2.10.19. Для поперечных кольцевых выполненных под углом сварных соединений с односторонней разделкой кромок деталей из обечаек и труб Da ≥ 530 мм, сваренных из листовой стали одинаковой номинальной толщины s, смещение кромок с наружной или внутренней стороны шва не должно превышать 0,15s, но при этом не должно быть более 2 мм.

Проверка смещения свариваемых кромок относительно друг друга производится по периметру (длине) стыка в соответствии с указаниями технологического процесса предприятия-изготовителя.

(Измененная редакция, Изм. № 1).

2.10.20. В выполненных поперечных сварных соединениях трубных деталей, имеющих прямые участки, не подвергавшиеся в процессе изготовления деформации вследствие гибки или калибровки, величина излома осей k не должна быть более 0,015l (черт. 14). Здесь l ≥ 200 мм - длина поверхности прямого участка трубы, принимаемого за базу.

(Измененная редакция, Изм. № 1).

k - излом, е - смещение

Чертёж 14

2.10.21. Сварка деталей в трубопроводные блоки должна производиться стыковыми и угловыми сварными соединениями с полным проплавлением.

Приварка штуцеров с полным проплавлением должна производиться на удаляемых подкладных кольцах двухсторонним (с подваркой корня) или односторонним швом. Приварка штуцеров на остающихся подкладных кольцах допускается по согласованию с организацией, разработавшей проект трубопровода.

2.10.22. Сварные соединения с неполным проплавлением (с конструктивным непроваром) допускаются:

для угловых швов в местах приварки штуцеров для отбора импульса давления из успокоительных камер ВСУ при измерении расхода рабочей среды трубопроводов (черт. 15);

Чертёж 15

(Измененная редакция, Изм. № 1).

для угловых швов вварки дросселирующих устройств со стороны внутренней полости трубопровода (черт. 16).

Чертёж 16

2.10.23. Контроль качества сварных соединений трубопроводных блоков должен производиться в соответствии с таблицами контроля и ПНАЭ Г-7-010.

(Измененная редакция, Изм. № 1)

2.10.24. Утонение основного металла в зонах, прилегающих к сварным швам, допускается при условии сохранения минимальной расчетной толщины детали и обеспечения плавного перехода от утоненного места к соседним участкам.

Минимальная расчетная толщина деталей и труб, изготавливаемых с расточкой торцов под сварку по внутреннему диаметру, должна быть указана в чертеже детали. Для сварных соединений деталей из электросварных труб и обечаек без внутренней проточки под сварку утонение не должно превышать 0,1s и не должно быть более 1,0 мм.

2.10.25. Отклонение от перпендикулярности наружной поверхности штуцера к корпусу (трубе) допускается в пределах 0,015 от высоты штуцера h, но не более 3 мм (черт. 17).

Чертёж 17

2.10.27. Предельные отклонения габаритных и присоединительных размеров блоков должны быть указаны на чертеже и не должны превышать суммы отклонений размеров входящих в блок деталей.

2.10.28. Отклонения осей деталей от номинального расположения и выход из плоскости блока должны удовлетворять требованиям пп. 2.10.29 - 2.10.36.

2.10.29. Для прямого блока (без гнутых труб, колен и отводов) при совмещении торцов блока с чертежом на плазу отклонение от номинального расположения оси блока не должно превышать 0,005А (А - длина блока) и не должно быть более 30 мм (черт. 18).

Чертёж 18

2.10.30. Для блоков, где поворот выполнен коленами, при совмещении по краям оси А с контрольным чертежом на плазу отклонение внутри блока не должно превышать 0,005А и не должно быть более 30 мм. Отклонение осей блоков с коленами не должно превышать 0,01 длины участков В и С (черт. 19) и не должно выводить габаритные размеры за пределы допускаемых отклонений.

(Измененная редакция, Изм. № 1).

Чертёж 19

2.10.31. Для блоков, где поворот выполнен гнутыми трубами и отводами, отклонение оси участка А блока от оси контрольного чертежа на плазу внутри блока не должно превышать 0,005А и не должно быть более 30 мм. Отклонения осей участков В и С не должно быть более 0,015b и 0,015c соответственно (b и с - расстояния от начала гиба до торца на черт. 19 и 20) и не должно выводить габаритные размеры за пределы допускаемых отклонений.

(Измененная редакция, Изм. № 1).

Чертёж 20

2.10.32. Разворот плоскостей вваренных в блок штуцеров (тройников), колен, отводов и других деталей допускается не более ±30'.

2.10.33. Отклонение оси патрубка, приваренного к штуцеру, не должно превышать:

3 мм - при высоте до 450 мм включительно;

4 мм - при высоте свыше 450 мм до 700 мм включительно;

5 мм - при высоте более 700 мм.

2.10.34. Отклонение от номинального положения осей штуцеров или смещение отверстий под штуцеры и бобышки в плоскости, перпендикулярной оси трубы, не должно быть более 5 мм при диаметре штуцера (отверстия) Da < 465 мм и 10 мм при диаметре 465 мм и более (черт. 21).

2.10.35. Отклонения размера между осями двух соседних штуцеров, ввариваемых в блоки, и расстояния от штуцера, принятого за базу, до торца трубы (корпуса) не должны превышать норм, установленных п. 2.10.26 настоящего стандарта.