ФЕДЕРАЛЬНОЕ

АГЕНТСТВОПО

ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТЕПЛОИЗОЛЯЦИОННЫЕ КОНСТРУКЦИИ

ПРОМЫШЛЕННЫХ ТРУБОПРОВОДОВ.

Метод испытания на распространение пламени

|

|

Москва |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский ордена «Знак почета» научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 103-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту будет публиковаться в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Содержание

|

5 Классификация теплоизоляционных конструкций по группам 8.2 Порядок проведения калибровки |

ГОСТ Р 53327-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТЕПЛОИЗОЛЯЦИОННЫЕ

КОНСТРУКЦИИ Метод испытания на распространение пламени The

heat-insulated constructions of industrial pipelines. |

Дата введения - 2009-05-01

1 Область применения

Настоящий стандарт устанавливает метод испытания теплоизоляционных конструкций промышленных трубопроводов на распространение пламени, а также классификацию их по группам.

Настоящий стандарт применяется как для однослойных, так и многослойных теплоизоляционных конструкций трубопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50810-95 Пожарная безопасность текстильных материалов. Ткани декоративные. Метод испытания на воспламеняемость и классификация

СТ СЭВ 383-87 Пожарная безопасность в строительстве. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году.

Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 теплоизоляционная конструкция: Конструкция, состоящая из одного или нескольких слоев теплоизоляционного материала (изделия), защитно-покровного слоя и элементов крепления. В состав теплоизоляционной конструкции могут входить пароизоляционный, предохранительный и выравнивающий слои.

3.2 многослойная теплоизоляционная конструкция: Конструкция, состоящая из двух или более слоев различных теплоизоляционных материалов.

3.3 покровный слой: Элемент конструкции, устанавливаемый по наружной поверхности тепловой изоляции для защиты от механических повреждений и воздействий окружающей среды.

3.4 распространение пламени: Распространение пламенного горения по поверхности образца в результате воздействия, предусмотренного настоящим стандартом.

3.5 длина распространения пламени: Максимальная величина повреждения поверхности образца в результате распространения пламенного горения.

3.6 экспонируемая поверхность: Поверхность образца, подвергающаяся воздействию пламени от источника зажигания при испытании на распространение пламени.

3.7 время самостоятельного горения (тления): Время, в течение которого наблюдается горение (тление) испытываемого образца после прекращения действия источника зажигания.

4 Основные положения

Сущность метода состоит в определении параметров распространения пламени, величину которых устанавливают в результате воздействия теплового потока на экспонируемую поверхность теплоизоляционной конструкции трубопровода.

5 Классификация теплоизоляционных конструкций трубопроводов по группам

Теплоизоляционные конструкции трубопроводов в зависимости от величины параметров распространения пламени подразделяют на две группы: НРП, РП, которые приведены в таблице 1.

Таблица 1

|

Параметры распространения горения |

Среднее арифметическое значение по двум испытаниям |

Максимальное значение из двух испытаний |

|

|

Группа НРП (не распространяющие пламя) |

Температура дымовых газов, °С, не более |

260 |

280 |

|

Время самостоятельного горения, с, не более |

60 |

70 |

|

|

Степень повреждения поверхности по длине, %, не более |

70 |

80 |

|

|

Группа РП (распространяющие пламя) |

Температура дымовых газов, °С, более |

260 |

280 |

|

Время самостоятельного горения, с, более |

60 |

70 |

|

|

Степень повреждения поверхности по длине, %, более |

70 |

80 |

6 Образцы для испытания

6.1 Образцы теплоизоляционных конструкций промышленных трубопроводов должны быть выполнены в соответствии с рабочими чертежами и техническими условиями на их изготовление.

6.2 Для каждого испытания изготавливают по два образца конструкций, смонтированных на стальных трубопроводах длиной не менее (2400 ± 50) мм и диаметром от 57 мм до 133 мм.

6.3 Наружный диаметр теплоизоляционной конструкции должен быть в пределах от 200 мм до 320 мм.

6.4 Необходимо обеспечить герметичную заделку одного из торцов каждого образца негорючим материалом.

6.5 До испытаний образцы должны храниться при температуре (20 ± 10) °С и относительной влажности воздуха от 40 % до 80 % не менее 72 часов.

7 Оборудование для испытания

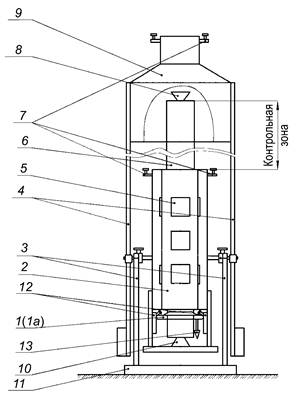

7.1 Схема установки для испытаний теплоизоляционных конструкций промышленных трубопроводов на распространение пламени показана на рисунке 1.

1 (1а)

- газовая горелка; 2 - испытательная камера; 3 - опора; 4

- стойка; 5 - смотровое окно;

6 - калибровочная конструкция; 7 - держатель термоэлектрического

преобразователя; 8 - подвижный кронштейн;

9 - зонт; 10 - неподвижный кронштейн; 11 - рама; 12

- направляющая; 13 - подвод газа

Рисунок 1 - Схема установки

Установку оборудуют приборами для измерения и регистрации температуры в испытательной камере и вытяжном зонте, газовым баллоном, ротаметром с расходом по воздуху не менее 2,5 м3/ч для фиксирования объемного расхода пропана.

7.2 Испытательная камера снабжена открывающимся узлом и представляет собой цилиндрический корпус диаметром (428 ± 5) мм, длиной (1000 ± 5) мм. Камера включает в себя три смотровых окна, изготовленных из кварцевого стекла; четыре держателя для ввода и фиксации термоэлектрических преобразователей; подвижный и неподвижный кронштейн для фиксированного крепления испытываемой конструкции; направляющие для перемещения газовой горелки по вертикали.

7.3 В комплект установки входят две газовые горелки (1) и (1а).

Газовая горелка (1) применяется в случае испытаний теплоизоляционных конструкций трубопроводов с наружным диаметром не более 220 мм. Для испытаний теплоизоляционных конструкций трубопроводов с наружным диаметром более 220 мм используют газовую горелку (1а).

Газовая горелка (1) представляет собой кольцевой коллектор диаметром (390 ± 5) мм из нержавеющей стальной трубки с внутренним диаметром (9,0 ± 0,5) мм, на котором под углом 45° равномерно расположены эжекционные газовые горелки в количестве 40 штук, изготовленные по ГОСТ 50810-95.

Газовая горелка (1а) представляет собой кольцевой коллектор диаметром (520 ± 5) мм из нержавеющей стальной трубки с внутренним диаметром (9,0 ± 0,5) мм, на котором под углом 45° равномерно расположены эжекционные газовые горелки в количестве 60 штук, изготовленные по ГОСТ 50810-95.

В нижней части горелок (1) и (1а) имеется диафрагма для регулирования направления воздушного потока, поступающего в камеру огневого воздействия.

7.4 Металлический зонт конической формы (верхняя часть размером 300×300 мм, размеры нижней части определяются расстоянием между стойками) предназначен для отвода дымовых газов.

В верхней части зонта имеются четыре держателя для ввода и фиксации термоэлектрических преобразователей.

7.5 Рама оснащена опорами для крепления испытательной камеры и стойками для крепления зонта.

7.6 Вентиляционная система для удаления продуктов сгорания установки состоит из зонта, установленного над газоотводным зонтом, воздуховода и вентиляционного насоса.

7.7 Для измерения температуры в испытательной камере и зонте используют термоэлектрические преобразователи диаметром не более 3 мм с диапазоном измерения от минус 40 °С до 1000 °С. Для регистрации показаний термоэлектрических преобразователей используют прибор с классом точности не менее 0,5.

8 Калибровка установки

8.1 Общие положения

8.1.1 Цель калибровки состоит в определении объемного расхода пропана, обеспечивающего к десятой минуте испытаний в испытательной камере и газоотводном зонте температурный режим, соответствующий данным, приведенным в таблице 2.

|

Расстояние от нижней кромки камеры до термоэл. |

Количество термоэлектрических преобразователей, шт. |

Температура, °С |

||

|

Номинал. |

Пред. откл. |

Номинал. |

Пред. откл. |

|

|

980 |

± 5 |

4 |

350 |

± 50 |

|

2500 |

± 5 |

4 |

165 |

± 30 |

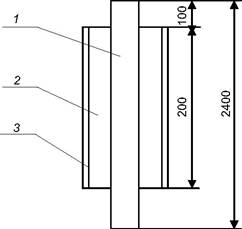

8.1.2 Калибровку проводят на образце, который показан на рисунке 2.

В случае испытаний теплоизоляционных конструкций трубопроводов с наружным диаметром не более 220 мм калибровочная конструкция представляет собой металлическую трубу длиной (2400 ± 10) мм, диаметром 80 мм, теплоизолированную негорючим материалом плотностью 95 кг/м3, теплопроводностью 0,035 Вт/мК и толщиной 60 мм, с защитно-покровным слоем из нержавеющей стали толщиной 0,8 мм.

В случае испытаний теплоизоляционных конструкций трубопроводов с наружным диаметром более 220 мм калибровочная конструкция представляет собой металлическую трубу длиной (2400 ± 10) мм, диаметром 133 мм, теплоизолированную негорючим материалом плотностью 95 кг/м3, теплопроводностью 0,035 Вт/мК и толщиной 90 мм, с защитно-покровным слоем из нержавеющей стали толщиной 0,8 мм.

1 - трубопровод; 2 - теплоизоляционный слой; 3 - защитно-покровный слой

Рисунок 2 - Схема калибровочной конструкции

8.1.3 Калибровку проводят при метрологической аттестации установки, замене газового баллона и перед началом испытаний каждой партии конструкций, подлежащих исследованию.

8.2 Порядок проведения калибровки

8.2.1 Установить калибровочную конструкцию в испытательную камеру.

8.2.2 Закрепить четыре термоэлектрических преобразователя на расстоянии (980 ± 5) мм от нижней кромки испытательной камеры и четыре - в зонте на расстоянии (2500 ± 5) мм от нижней кромки испытательной камеры. Горячий спай термоэлектрических преобразователей в испытательной камере должен находиться на расстоянии (10 ± 1) мм от экспонируемой поверхности образца, а термоэлектрических преобразователей, установленных в зонте, на расстоянии (50 ± 1) мм от стенки зонта.

8.2.3 Подключить термоэлектрические преобразователи к измерительной аппаратуре.

8.2.4 Подсоединить газовую линию к горелке, включить вытяжную вентиляцию и регистрирующие приборы.

8.2.5 Зажечь газовую горелку и зафиксировать время начала испытания.

8.2.6 Создать к десятой минуте путем регулирования расхода газа температурный режим, соответствующий данным, приведенным в таблице 2. При этом режиме зафиксировать расход газа.

9 Проведение испытания

9.1 Испытания проводят при температуре окружающей среды от 15 °С до 35 °С, относительной влажности воздуха от 40 % до 80 %.

9.2 Для каждой конструкции следует проводить два испытания.

9.3 После проведения калибровочных испытаний следует установить в камере огневого воздействия испытываемую конструкцию таким образом, чтобы размер контрольной зоны образца от верхней кромки испытательной камеры был не менее 1000 мм.

9.4 Включить измерительные, регистрирующие приборы и вытяжную вентиляцию. Зажечь газовую горелку и установить расход газа, определенный в результате калибровочных испытаний. Зарегистрировать время начала испытания и продолжить огневое воздействие на образец в течение (15,00 ± 0,25) минут.

9.5 В процессе проведения испытания регистрируется температура дымовых газов по показателям четырех термопар, установленных в газоотводном зонте, а также визуально определяется время и место раскрытия стыков защитно-покровного материала, образование трещин, отслоений, отверстий и т.д.

9.6 По истечении 15 минут после начала испытания подачу газа прекращают и фиксируют продолжительность самостоятельного горения образца (при наличии пламени или тления).

9.7 Обследование состояния образца проводят после его полного остывания. Измеряют длину отрезков неповрежденной части образца, находившейся в контрольной зоне.

Повреждением считается выгорание и обугливание теплоизоляционного слоя образца более чем на 50 % от его толщины, произошедшего в результате распространения пламенного горения. Оплавление, коробление, спекание, вспучивание, усадка, изменение цвета, формы, нарушение целостности покрытия (разрывы, сколы,…) повреждениями не являются.

Результат округляют до целого числа

10 Обработка результатов испытаний

10.1 Обработка результатов одного испытания

10.1.1 Температуру дымовых газов принимают равной максимальному среднеарифметическому значению одновременно регистрируемых температурных показаний всех четырех термопар, установленных в газоотводном зонте.

10.1.2 Длина повреждения образца определяется разностью между номинальной длиной контрольной части образца до испытания и средней арифметической длиной неповрежденной контрольной части образца после испытания. Средняя арифметическая длина неповрежденной контрольной части образца после испытания определяется как среднее арифметическое из длин неповрежденных отрезков.

10.2 Обработка результатов двух испытаний

10.2.1 При обработке результатов двух испытаний рассчитывают следующие параметры:

- температуру дымовых газов (Т, °С);

- продолжительность самостоятельного горения (тления) (t, с);

- степень повреждения конструкции по длине в контрольной зоне (SL, %).

10.2.2 Температуру дымовых газов и продолжительность самостоятельного горения (тления) определяют как среднее арифметическое значение из результатов двух испытаний.

10.2.3 Степень повреждения конструкции по длине в контрольной зоне определяют процентным отношением длины повреждения контрольной части образца к номинальной длине контрольной части образца для каждого испытания и рассчитывают как среднее арифметическое значение этих отношений из результатов двух испытаний.

Если показатели степени повреждения конструкции по длине в контрольной зоне по результатам двух испытаний расходятся более чем на 15 %, проводят дополнительное испытание на третьем образце. В этом случае используют результаты испытаний тех образцов, показатели степени повреждения конструкции по длине в контрольной зоне которых не расходятся более чем на 15 %.

10.2.4 Полученные результаты округляют до целых чисел.

10.2.5 Теплоизоляционную конструкцию трубопровода следует относить к НРП или РП в соответствии с таблицей 1.

11 Протокол испытания

В протоколе испытания приводят следующие данные:

- наименование организации, проводящей испытание;

- наименование организации заказчика;

- наименование изготовителя конструкций;

- наименование изделия и технической документации на него;

- наименование нормативного документа, в соответствии с которым проведено испытание;

- дата испытания;

- данные метеоусловий на период испытания;

- описание состояния образца в процессе испытания;

- результаты испытания (пункт 10.1);

- результаты двух испытаний (пункт 10.2);

- заключение о распространении пламени по конструкции (пункт 10.2.5).

12 Требования безопасности

12.1 Перед началом проведения работ следует изучить методику испытания.

12.2 Убедиться в исправности вентиляции и герметичности газовой линии.

12.3 Зажигание газовой горелки должно осуществляться двумя операторами, первый из которых медленно открывает вентиль, а второй в это время запальным факелом зажигает горелку. После того как горелка зажжена, подача газа увеличивается до нужного расхода.

12.4 Наблюдение за поведением конструкции следует проводить только через специальные смотровые окна. Запрещается в процессе испытания дотрагиваться до корпуса установки и конструкции трубопровода.

12.5 Демонтаж испытанной конструкции следует проводить только после ее полного остывания в защитных перчатках.

Ключевые слова: теплоизоляционные конструкции промышленных трубопроводов, распространение пламени, температура дымовых газов, время самостоятельного горения, степень повреждения поверхности по длине.