Федеральная служба по

экологическому,

технологическому и атомному надзору

Серия 26

Экспертиза промышленной безопасности

Выпуск 8

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

КОМПРЕССОРНЫХ УСТАНОВОК,

ИСПОЛЬЗУЕМЫХ НА УГОЛЬНЫХ

ШАХТАХ И РУДНИКАХ

РД-15-13-2008

2008

Настоящие Методические рекомендации, разработанные в соответствии с требованиями Федерального закона от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» и другими нормативными техническими документами, предназначены для применения экспертными организациями, имеющими лицензию на право проведения экспертизы промышленной безопасности в угольной и горнорудной промышленности.

Действие настоящих Методических рекомендаций распространяется на все модели стационарных и передвижных КУ, применяемых на угольных шахтах и рудниках: поршневые и винтовые КУ с подачей 5 м3/мин и более, центробежные КУ (турбокомпрессоры) с подачей 115, 250 и 500 м3/мин отечественного и иностранного производства.

СОДЕРЖАНИЕ

Утвержденыприказом Федеральной службы по экологическому, технологическому и атомному надзору от 04.04.08 № 207. Введены в действие с 01.08.08 г. |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

КОМПРЕССОРНЫХ УСТАНОВОК, ИСПОЛЬЗУЕМЫХ НА УГОЛЬНЫХ

ШАХТАХ И РУДНИКАХ1

______________

1 Разработчики: С.В. Лобков, В.И. Демидов, В.А. Тряпышко (ЗАО НИИЦ КузНИУИ), Г.С. Ерофеев (Управление по технологическому и экологическому надзору Ростехнадзора по Кемеровской области).

РД-15-13-2008

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Методические рекомендации о порядке проведения экспертизы промышленной безопасности компрессорных установок, используемых на угольных шахтах и рудниках (далее - Методические рекомендации) разработаны в соответствии с требованиями следующих документов:

Федерального закона от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1997. № 30. Ст. 3588);

постановления Правительства Российской Федерации от 28.03.01 № 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации» (Собрание законодательства Российской Федерации. 2001. № 15. Ст. 1489);

постановления Правительства Российской Федерации от 25.12.98 № 1540 «О применении технических устройств на опасных производственных объектах»;

Правил проведения экспертизы промышленной безопасности (ПБ 03-246-98), с Изменением № 1 [ПБИ 03-490 (246)-02], утвержденных постановлениями Федерального горного и промышленного надзора Российской Федерации от 06.11.98 № 64, от 01.08.02 № 48, зарегистрированными Министерством юстиции Российской Федерации 08.12.98 г., регистрационный № 1656; 23.08.02 г., регистрационный № 3720;

Положения о проведении экспертизы промышленной безопасности в угольной промышленности (РД 05-432-02), утвержденного постановлением Федерального горного и промышленного надзора России от 09.10.01 № 44, зарегистрированным Министерством юстиции Российской Федерации 31.01.02 г., регистрационный № 3214;

Положения о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах (РД 03-484-02), утвержденного постановлением Федерального горного и промышленного надзора России от 09.07.02 № 43, зарегистрированным Министерством юстиции Российской Федерации 05.08.02 г., регистрационный № 3665;

Правил безопасности в угольных шахтах (ПБ 05-618-03), утвержденных постановлением Федерального горного и промышленного надзора России от 05.06.03 № 50, зарегистрированным Министерством юстиции Российской Федерации 19.06.03 г., регистрационный № 4737.

2. В настоящих Методических рекомендациях используются термины, установленные в Правилах проведения экспертизы промышленной безопасности, а также термины и их определения, приведенные в приложении № 1.

3. Целями проведения экспертизы являются всестороннее определение технического состояния компрессорной установки (КУ) и принятие на этой основе решения о возможности и условиях ее дальнейшей безопасной эксплуатации.

4. Настоящие Методические рекомендации определяют совокупность и последовательность действий эксплуатирующей и экспертной организаций по проведению экспертизы промышленной безопасности (далее - экспертиза) находящихся в эксплуатации компрессорных установок.

5. Настоящие Методические рекомендации предназначены для применения экспертными организациями, имеющими лицензию на право проведения экспертизы промышленной безопасности в угольной и горнорудной промышленности.

6. Настоящие Методические рекомендации могут быть использованы полностью или частично при проведении эксплуатирующей организацией технических обслуживаний и текущих ремонтов КУ.

7. Действие настоящих Методических рекомендаций распространяется на все модели стационарных и передвижных КУ, применяемых на угольных шахтах и рудниках: поршневые и винтовые КУ с подачей 5 м3/мин и более, центробежные КУ (турбокомпрессоры) с подачей 115, 250 и 500 м3/мин отечественного и иностранного производства.

8. Экспертиза КУ проводится:

по истечении нормативного срока эксплуатации;

после проведенного капитального ремонта.

9. Срок эксплуатации КУ определяется по нормативной, конструкторской и эксплуатационной документации, а также по стандартам и правилам безопасности, согласно Единым нормам амортизационных отчислений на полное восстановление основных фондов народного хозяйства СССР, по которым срок эксплуатации КУ составляет семь лет.

10. Если в составе КУ применяется новое или после капитального ремонта оборудование, предусмотренное технической документацией на КУ, то это оборудование не подлежит экспертизе.

11. Экспертиза КУ планируется и проводится таким образом, чтобы соответствующее решение было принято до достижения ими нормативно установленного срока эксплуатации. Контроль за своевременным проведением экспертизы осуществляет служба производственного контроля эксплуатирующих организаций.

12. Экспертиза КУ не заменяет проводимых в плановом порядке их освидетельствований и технических обслуживаний.

II. ПЛАНИРОВАНИЕ И ОРГАНИЗАЦИЯ ЭКСПЕРТИЗЫ

13. Экспертная организация назначает состав и руководителя экспертной группы по проведению экспертизы. При этом в составе группы принимают участие аттестованные в установленном порядке эксперты, для которых работа в данной организации является основной.

14. Экспертизе должны подвергаться КУ, находящиеся в рабочем состоянии, по графику, разработанному эксплуатирующей организацией и согласованному с территориальным органом Федеральной службы по экологическому, технологическому и атомному надзору (далее - Служба)*.

____________

* Здесь и далее под территориальным органом Федеральной службы по экологическому, технологическому и атомному надзору следует иметь в виду орган, на установленной территории деятельности которого находится эксплуатирующая организация.

15. Экспертиза проводится на основании заявки заказчика или других документов в соответствии с согласованными экспертной организацией и заказчиком условиями. В документах:

определяются договаривающиеся стороны;

определяются объекты экспертизы;

определяются сроки проведения экспертизы и порядок выделения времени для проведения экспертного обследования КУ;

приводится перечень информации, необходимой для проведения экспертизы объекта в соответствии с действующей нормативной документацией (НД);

подтверждается заказчиком согласие выполнить требования, обязательные для проведения экспертизы, в частности по принятию эксперта или группы экспертов и оплате расходов на проведение экспертизы независимо от ее результата.

16. Экспертиза КУ должна проводиться в соответствии с программой, согласованной с руководством эксплуатирующей организации.

17. Продолжительность проведения экспертизы не должна превышать трех месяцев со дня получения экспертной организацией предусмотренного комплекта документов.

18. Программа работ по экспертизе КУ оформляется в соответствии с требованиями раздела III настоящих Методических рекомендаций.

19. Документация, представляемая заказчиком для проведения экспертизы:

данные о заказчике (наименование предприятия, организации, (эксплуатирующей организации), юридический адрес, бухгалтерские реквизиты);

перечень, тип, места установки КУ, подлежащих экспертизе;

паспорта (формуляры) на КУ и отдельное оборудование, установленное на КУ за годы ее эксплуатации;

руководства (инструкции) по эксплуатации КУ;

акты (отчеты) о проведении ревизии и наладки специализированной организацией;

график планово-предупредительных ремонтов (ППР);

технологические регламенты по обслуживанию КУ;

акты проверки изоляции электрооборудования и проверки заземления КУ;

сведения (акты, справки, журналы) о выполненных ремонтах КУ;

информация о применяемых на КУ маслах и смазочных материалах;

протоколы проверки повышенным напряжением высоковольтного оборудования КУ (кабели, электродвигатели, распредустройства);

заключение по вибродиагностике КУ;

акты (протоколы) неразрушающего контроля основных составных частей КУ;

акты замеров шума и вибрации на рабочих местах КУ;

эксплуатационные документы на комплектующее КУ электрооборудование;

документы на внесение конструктивных изменений в КУ;

предписания органов Службы и инспекции по охране труда;

акты расследования аварий (инцидентов) и несчастных случаев при работе с КУ;

результаты предыдущих экспертиз (экспертных обследований) КУ.

20. При непредставлении запрашиваемых документов в согласованный заказчиком и экспертной организацией срок экспертиза не проводится. При отсутствии у заказчика технической документации на КУ эту документацию сначала требуется восстановить.

21. При проведении практических работ в процессе экспертизы работники экспертной организации обязаны соблюдать требования безопасности, изложенные в разделе VI настоящих Методических рекомендаций.

22. Обязательным этапом программы работ по экспертизе является экспертное обследование КУ.

23. Допускается проведение обследования в состоянии ремонта, но с обязательной последующей проверкой оборудования под нагрузкой.

III. ПРОГРАММА ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

24. Программа проведения экспертизы КУ разрабатывается экспертной организацией, согласовывается с заказчиком и утверждается руководителем экспертной организации*.

____________

* Объем экспертизы определен в Положении о проведении экспертизы промышленной безопасности в угольной промышленности (РД 05-432-02), Положении о проведении экспертизы промышленной безопасности в горнорудной промышленности (РД 06-318-99), Положении о проведении экспертизы промышленной безопасности опасных металлургических и коксохимических производственных объектов (РД 11-589-03).

25. Программа должна предусматривать:

проверку наличия и анализ документации, представленной заказчиком в соответствии с перечнем, указанным в п. 19 настоящих Методических рекомендаций;

проверку выполненных эксплуатирующей организацией работ по подготовке КУ к экспертному обследованию;

идентификацию оборудования КУ;

разработку рабочей карты экспертного обследования (приложение № 2);

экспертное обследование технического состояния КУ;

определение остаточного ресурса (при необходимости) деталей, составных частей и агрегатов, срока продления безопасной эксплуатации КУ;

подготовку итогового заключения экспертизы;

разработку эксплуатирующей организацией корректирующих мероприятий по устранению недостатков, выявленных в процессе экспертизы;

проведение эксплуатирующей организацией корректирующих мероприятий;

контроль за выполнением корректирующих мероприятий.

26. В общем случае программой экспертного обследования КУ предусматривается применение следующих методов технического диагностирования в такой последовательности:

неразрушающий контроль (НК);

испытания.

Методы неразрушающего контроля:

визуальный и измерительный контроль (ВИК);

магнитопорошковый контроль (МК);

контроль проникающими веществами (ПВК);

ультразвуковой контроль (УК).

IV. МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

27. Проверка наличия документации, представляемой экспертам в соответствии с перечнем, приведенным в п. 19 настоящих Методических рекомендаций, а также готовности КУ к экспертному обследованию.

Если при проверке будет выявлено отсутствие у владельца КУ необходимых документов, работы по ознакомлению с рабочей документацией, проверке технического состояния оборудования приостанавливаются до приведения перечня документации в соответствие с требованиями настоящих Методических рекомендаций.

28. Проверка выполнения эксплуатирующей организацией работ по подготовке КУ к экспертному обследованию (очистка оборудования от пыли, грязи, масел, коррозии, освобождение проходов, обеспечение доступа экспертов к составным частям компрессора и агрегатам, проведение необходимых наладочных работ, проверок, испытаний, выполнение необходимых мероприятий по обеспечению безопасности, в том числе по допуску персонала к работе).

29. Анализ эксплуатационной документации, чертежей, паспортов, актов проведения наладочных (пусконаладочных) работ, материалов полного технического освидетельствования и предписаний надзорных органов, а также актов расследования аварий и несчастных случаев.

Цель анализа документации - установление технических параметров, предельных состояний, выявление наиболее вероятных отказов и повреждений для более полного и качественного экспертного обследования.

При анализе технической документации проводится идентификация КУ, определяются объемы и полнота ППР, проверок отдельных составных частей и агрегатов, контрольных испытаний и наладок аппаратуры управления, защиты и сигнализации.

В целях установления соответствия конструкции, компоновки КУ паспортным данным проводится идентификация оборудования, подлежащего экспертному обследованию, по имеющейся эксплуатационной, конструкторской документации и данным бухгалтерского учета. При этом также обращается внимание на наличие на оборудовании табличек, выполненных по ГОСТ 12969-67, ГОСТ 12971-67, с товарным знаком завода-изготовителя, на которых указываются:

товарный знак предприятия-изготовителя;

условное обозначение электровоза;

заводской порядковый номер;

год и месяц изготовления.

При идентификации оборудования проверяется его комплектность, а также его соответствие эксплуатационной документации.

Электровоз должен быть укомплектован необходимым оборудованием и иметь электрическую схему, соответствующую эксплуатационной документации.

По результатам анализа технической документации могут быть назначены повторные или проверочные испытания электрического или механического оборудования.

Проверяются правильность и соответствие использования оборудования нормативной технической документации, устанавливаются фактические технические параметры его эксплуатации, сравниваются с заданными или предельно допустимыми параметрами по паспорту и проекту.

Оценка указанных параметров производится как по представленной документации, так и непосредственной проверкой экспертами.

При анализе формуляра на КУ обращается внимание на наличие в нем предусмотренных его формой сведений, а именно:

сведения о рекламациях;

данные учета работы оборудования;

данные учета неисправностей при использовании изделия по назначению;

сведения об изменениях конструкции изделия и его составных частей во время эксплуатации и капитального ремонта;

сведения о замене деталей и сборочных единиц за время использования изделия по назначению;

сведения о капитальных, средних и текущих ремонтах.

При наличии конструктивных изменений, произведенных во время эксплуатации и капитального ремонта, должно быть представлено разрешение на внесение конструктивного изменения, оформленное в соответствии с требованиями Положения о порядке изменений конструкций отдельных экземпляров оборудования, используемого на угольных и сланцевых шахтах (РД 05-447-02), утвержденного постановлением Госгортехнадзора России от 28.06.02 № 40.

Запрещается изменять конструкцию следующих сборочных единиц:

всех видов электрооборудования, имеющего взрывозащищенное исполнение;

всех видов и назначений электрических предохранительных и защитных устройств;

систем управления и регулирования приводов;

сборочных единиц, приводящих к изменению параметров КУ, предельные значения которых регламентированы действующими Правилами безопасности в угольных шахтах, Правилами технической эксплуатации угольных и сланцевых шахт, а также другими действующими документами по безопасности, санитарии и гигиене труда.

30. Разработка рабочей карты экспертного обследования.

Рабочая карта (см. приложение № 2) составляется на основании анализа представленной документации в зависимости от конструкции КУ. В нее должны быть включены перечень рассматриваемых документов и перечень элементов КУ, подлежащих экспертному обследованию. В зависимости от типа и конструкции КУ в рабочую карту должны быть внесены соответствующие изменения позиций. По результатам экспертного обследования в рабочей карте указываются состояние обследованного элемента и выявленные дефекты.

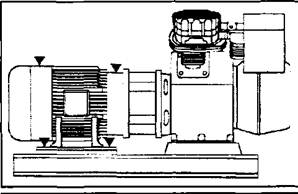

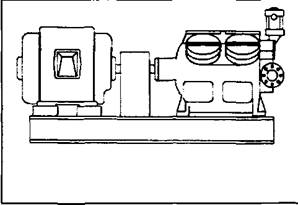

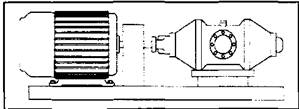

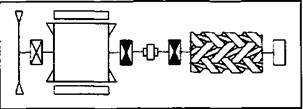

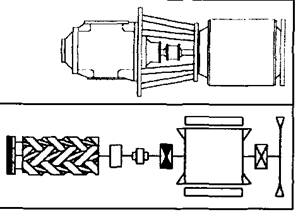

31. КУ состоит из основных частей и ряда систем, обеспечивающих ее нормальную работу. Привод КУ осуществляется электродвигателем через редуктор, повышающий число оборотов (при наличии). Очистка воздуха от пыли на всасывании производится с помощью воздушных фильтров.

Основные части поршневых КУ: фундамент, рама (станина, картер), цилиндропоршневая группа, электропривод, маслоотделитель, воздухоохладитель (теплообменный аппарат), воздухосборник.

Системы, обеспечивающие нормальную работу поршневых КУ: воздухораспределения, смазки, охлаждения, регулирования и автоматизации.

Основные части центробежных КУ: фундамент, корпус, ротор, электропривод, подшипники и воздухоохладители (теплообменный аппарат), воздухосборник.

Системы, обеспечивающие нормальную работу центробежных КУ: смазки, охлаждения, регулирования и автоматизации.

Основные части винтовых КУ: рама, компрессорный блок, маслоотделитель, электропривод.

Системы, обеспечивающие нормальную работу винтовых КУ: смазки, охлаждения, маслоотделения, регулирования и автоматизации, тепловой защиты.

Для всех типов КУ обследованию подлежит также сеть сжатого воздуха.

32. ВИК - наибольший по объему работ этап экспертного обследования КУ. При ВИК определяются общее состояние всех узлов и механизмов, состояние крепежных и сварных соединений, наличие и величина деформаций, отклонений, износа, механических повреждений, коррозионного износа.

ВИК элементов (металлических конструкций) КУ проводится в целях выявления изменений их формы, поверхностных дефектов в материале и соединениях (в том числе сварных) деталей, наплавках, образовавшихся в процессе эксплуатации трещин, коррозионных и эрозионных повреждений, деформаций, ослаблений болтовых и заклепочных соединений и пр.

ВИК проводится в соответствии с Инструкцией по визуальному и измерительному контролю (РД 03-606-03), утвержденной постановлением Госгортехнадзора России от 11.06.03 № 92, зарегистрированным Минюстом России 20.06.03 г., регистрационный № 4782.

При визуальном контроле технического состояния производят:

внешний осмотр элементов КУ;

проверку наличия и качества смазки в шарнирных соединениях и подшипниках;

проверку качества затяжки элементов крепления механизмов;

оценку степени коррозии элементов;

выявление расслоений основного металла;

проверку допустимых зазоров шарнирных соединений;

измерение износа пальцев и проушин шарнирных соединений;

визуальный контроль болтовых, заклепочных и сварных соединений;

проверку отсутствия (наличия) механических повреждений поверхностей;

проверку отсутствия (наличия) изменений формы элементов конструкций (деформированные участки, коробление, провисание и другие отклонения от первоначального расположения);

проверку отсутствия (наличия) трещин и других поверхностных дефектов в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение краски, местная коррозия, подтеки ржавчины и т.п.

При обнаружении признаков трещин в металлической конструкции или сварном шве подозрительные места подвергают обязательному дополнительному контролю с помощью измерительного микроскопа и методами НК.

Контроль соединительных элементов металлических конструкций (осей, пальцев и т.п.) следует начинать с проверки наличия и состояния фиксирующих элементов, а затем осей (пальцев) и посадочных гнезд. Наличие люфтов в шарнирных соединениях определяют визуально в процессе эксплуатации оборудования по характерным признакам (толчки, удары и пр.).

Хомуты должны быть плотно установлены на полную глубину кольцевых проточек осей. Болты хомутов должны быть надежно затянуты и застопорены контргайками, болты стопорных планок - застопорены проволокой.

Все металлические ограждения, предусмотренные технической документацией, должны быть установлены и находиться в исправном техническом состоянии (надежно закреплены, отрегулированы по высоте, не загромождены и не иметь подтеков масла и смазки).

Визуальный контроль следует проводить с применением лупы 6 - 10-кратного увеличения. Все выявленные дефекты должны быть отражены в рабочей карте обследования.

Методом ВИК определяют также утечки масла из корпусов редукторов и через уплотнения. При небольших утечках масла для выявления мест утечки используются контроль проникающими веществами - течеискание (ПВТ), в том числе люминесцентный. Для этого участки корпуса тщательно очищают от масла и пыли, смазывают люминесцентной жидкостью и освещают кварцевой лампой со светофильтром УФС. Места течи выделяются по характерному блеску. Состав люминесцентной жидкости следующий: 10 % трансформаторного масла, 80 % керосина и 10 % магнезиевой пудры.

При измерительном контроле состояния конструкций и сварных соединений определяют:

качество соединений элементов металлических конструкций, выявление ослабленных болтовых и заклепочных соединений;

величины деформаций конструкций и отдельных поврежденных элементов (при наличии);

размеры механических повреждений конструкций;

размеры деформированных участков материала конструкций и сварных соединений, в том числе длину, ширину и глубину вмятин, выпучин;

глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину;

содержание масел в сжатом воздухе на выходе компрессора.

33. Методы измерения и оценка интенсивности вибрации на стационарных КУ должны осуществляться в соответствии с требованиями ГОСТ ИСО 10816-1-97 «Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования», ГОСТ Р ИСО 10817-1-99 «Вибрация. Системы измерений вибраций вращающихся валов. Часть 1. Устройства для снятия сигналов относительной и абсолютной вибрации», ИСО 2373-74 «Механическая вибрация вращающихся электрических машин с высотой вала 80 - 400 мм. Измерение и оценка интенсивности вибрации», ГОСТ 20815-93 (МЭК 34-14-82) «Машины электрические вращающиеся. Механическая вибрация некоторых видов машин с высотой оси вращения 56 мм и более. Измерение, оценка и допустимые значения».

Для вибродиагностики должна применяться аппаратура, которая состоит из измерительного преобразователя (датчика), усилительного преобразователя и показывающего прибора, соответствующая следующим требованиям:

измерительный преобразователь должен быть избирательным по направлению измерений (коэффициент искажения не более 5 %);

соотношение массы измерительного преобразователя и местной колеблющейся массы объекта исследования не должно превышать 10 %;

предел погрешности измерительно-регистрирующего тракта не должен превышать 10 % (в частотном диапазоне 10 - 1000 Гц не должен превышать 2 %);

частотный диапазон должен охватывать все частотные компоненты, имеющие решающее значение для оценки интенсивности вибрации (не уже чем 10 - 1000 Гц, предпочтительно 1 - 10000 Гц);

динамический диапазон должен охватывать все возможные значения амплитуд отдельных компонент (не уже чем 0 - 20 мм/с);

показывающий (регистрирующий) прибор должен иметь квадратическую характеристику для отображения среднеквадратического значения (СКЗ) виброскорости;

иметь возможность узкополосного анализа спектра вибронагруженности аппаратурным или алгоритмическим (на основе быстрого преобразования Фурье) методом;

иметь возможность накапливать информацию об измеренных процессах для дальнейшей передачи в персональный компьютер или отображения ее на твердых копиях;

климатическое исполнение должно соответствовать условиям проведения измерений.

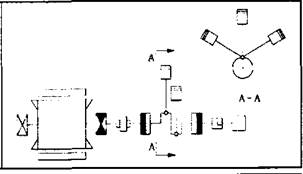

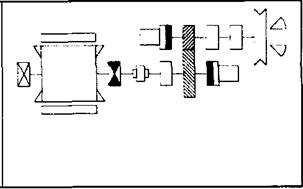

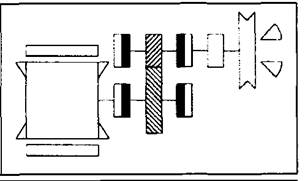

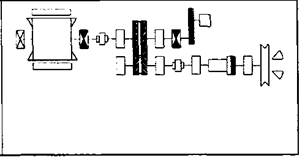

Этим требованиям отвечают анализаторы AU060 КВАРЦ с системой прогнозируемого обслуживания ДИАМАНТ 2 («Диамех», Россия), СК-1100, СК-2300 с системой прогнозируемого обслуживания ВИБРОАНАЛИЗ 2.52 (ИТЦ «Оргтехдиагностика», Россия), СД-12М с системой прогнозируемого обслуживания Vibro 12 и DREAM for Windows (BACT, Россия). Могут быть использованы и другие аппаратурно-программные комплексы, имеющие характеристики, отвечающие вышеперечисленным требованиям. Схемы измерения вибрации приведены в приложении № 3.

Действующими правилами безопасности требуется, чтобы в паспортах, инструкциях и других эксплуатационных документах на выпускаемое горное оборудование указывались сведения о воспроизводимых вредных производственных факторах и возможных опасностях при работе. Нормируемые заводами-изготовителями технические характеристики должны выдерживаться на протяжении всего периода эксплуатации оборудования, до и после капитального ремонта.

На основании вышеизложенного при экспертизе стационарных КУ должно быть проконтролировано выполнение указанных требований путем сравнения фактических вредных факторов с требованиями, содержащимися в документах:

по шуму - ГОСТ 12.1.003-83* «ССБТ. Шум. Общие требования безопасности»;

по вибрации - ГОСТ 12.1.012-90 «ССБТ. Вибрационная безопасность. Общие требования»;

по пыли - ГОСТ 12.1.005-88 «ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

При отсутствии требуемых данных эксперт, проводящий экспертное обследование, обязан указать на необходимость их измерения организациями, аккредитованными (аттестованными) на выполнение соответствующих измерений в соответствии с Р 2.2.2006-05 «Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда» и СанПиН 2.2.3.570-96 «Гигиенические требования к предприятиям угольной промышленности и организации работ».

Измерения шума и вибрации на рабочем месте машиниста (для стационарных компрессоров) проводятся с помощью шумомеров и виброметров (например, с помощью шумомера-виброметра типа ВШВ.003.М2).

34. Проверка элементов металлических конструкций методами НК.

При обнаружении признаков наличия трещин в металлических конструкциях или сварных швах при ВИК места обнаружения подвергают дополнительной проверке с помощью методов НК - УК, МК и (или) ПВК.

НК выполняется организацией, имеющей лабораторию, аттестованную в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-372-00), утвержденными постановлением Федерального горного и промышленного надзора России от 02.06.00 № 29, зарегистрированным Министерством юстиции Российской Федерации 25.07.00 г., регистрационный № 2324.

Оборудование и приборы перед проведением НК должны быть проверены в установленном порядке.

35. УК - наиболее надежный и простой метод дефектоскопии ответственных деталей и сварных соединений КУ.

При просвечивании к контролируемой детали (участку) должен быть обеспечен доступ с источником и преобразователем излучения, на пути излучения не должны находиться посторонние элементы конструкции. При необходимости узел подвергается полной или частичной разборке.

При проведении УК, при котором перемещается преобразователь, поверхность деталей не должна иметь неровностей, с нее должны быть удалены окалина, ржавчина, брызги металла, загрязнения. Зона зачищенных участков должна обеспечивать возможность полного прозвучивания контролируемого объема детали.

При ультразвуковой толщинометрии подготавливаемая площадь мест измерений должна быть не менее площади контактной поверхности преобразователей, используемых при контроле. После этого на предварительно подготовленную поверхность детали наносится контактная смазка.

Шероховатость поверхностей контролируемых деталей для выполнения ультразвукового контроля должна быть не ниже Rz 40 мкм (ГОСТ 14782) и оценивается визуально путем сравнения с поверхностью испытательного образца, шероховатость которого может быть измерена специальными приборами.

Детали КУ с типовыми дефектами, для обнаружения которых может быть эффективно использован метод УК, приведены в табл. 1.

Таблица 1

|

Дефект |

|

|

Трещины в металле и сварных соединениях |

|

|

Ответственные болты, шпильки, тяги, штоки, цилиндры |

Усталостные трещины |

|

Валы, оси, валы-шестерни, звездочки |

Усталостные трещины, термические трещины, раковины, поры, отслоения гальванических покрытий |

Методики УК деталей горно-шахтного оборудования приведены в нормативных документах Службы, а также в руководствах по применению дефектоскопов. Рекомендуемые к применению типы дефектоскопов приведены в приложении № 4.

36. Применение метода ПВК позволяет определять наличие трещин, характер их развития по поверхности детали, а также определить негерметичные места оборудования.

Данный метод наряду с простотой обеспечивает высокую чувствительность и наглядность результатов, обеспечивает контроль деталей любых размеров и сложности. Методика применения ПВК приведена в книге Н.П. Калиничина и Г.П. Кулешовой «Неразрушающий контроль. Капиллярный метод» (НИИ Интроскопии. М., 2002).

37. Детали, в которых при визуальном контроле обнаружены поверхностные дефекты, допускаются к УК, МК только после их устранения (исправления). Дефекты устраняют механически, снимая металл напильниками, шаберами, шлифмашинкой, обрабатывая на станках по всей протяженности дефекта, обеспечивая плавный переход к неповрежденной поверхности детали.

Обнаруженные при УК, НК недопустимые дефекты должны быть устранены или исправлены. Устранять дефекты необходимо без снижения регламентированного запаса прочности для конкретной детали, после чего этот участок контролируется повторно. Кроме того, можно исправлять дефектные участки, обнаруженные при визуальном контроле и других методах НК отливок, сварных соединений.

38. Проверка технического состояния фундамента, рамы (станины, картера).

Экспертное обследование рамы (станины, картера) КУ должно включать следующие этапы:

внешний осмотр;

проверку качества фундамента и сварных, болтовых и заклепочных соединений элементов рамы (станины, картера);

измерение деформаций фундамента, рамы (станины, картера) и отдельных поврежденных элементов;

проверку элементов рамы (станины, картера) методами НК;

оценку степени износа, коррозии.

Перед экспертным обследованием фундамент, рама (станина, картер) должны быть очищены от грязи, пыли, избытка смазки, продуктов коррозии.

При проведении визуального контроля необходимо обращать внимание на наличие следующих дефектов:

трещины в фундаменте, следы проникновения масла в фундамент;

трещины в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение краски, местная коррозия, подтеки ржавчины и т.п.;

механические повреждения;

расслоения основного металла;

некачественное исполнение ремонтных сварных соединений;

прослабления болтовых и заклепочных соединений.

При обнаружении признаков наличия трещин в фундаменте, раме (станине, картере) или сварном шве подозрительные места подвергают обязательной дополнительной проверке с помощью измерительного микроскопа, методами УК или ПВК.

39. Проверка технического состояния механической части КУ.

Перед проведением обследования механической части КУ (коренные валы, валы-шестерни, шатуны и их подшипники, звездочки, муфтовые соединения, подшипники, вкладыши коренных подшипников, сальниковые уплотнения и сальники, редукторы) должны быть очищены от грязи, продуктов коррозии, избытка влаги и смазки. При ВИК выявляют:

общее состояние всей механической части КУ и наличие повреждений их отдельных составных частей и деталей;

качество затяжки элементов крепления механической части КУ;

соответствие регулировки составных частей механической части КУ требованиям эксплуатационной и нормативной документации.

При осмотре редукторов обращается внимание на состояние зубчатых зацеплений, валов и осей, подшипников. Ослабление посадок подшипников, цвета побежалости в любом месте, сколы, трещины любых размеров, выкрашивание поверхностного слоя, отпечатки тел вращения, забои и вмятины сепаратора, ступенчатая выработка боковых дорожек не допускаются.

Повреждения, выявленные в результате ВИК, должны быть измерены. Необходимость измерения износа и степени выкрашивания зубьев шестерен и колес зубчатых передач редукторов определяется по повышенному шуму, вибрации при работе и (или) повышению температуры нагрева корпуса. Измерения производятся с применением специальных устройств для измерения суммарного люфта («мертвого хода») - люфтомеров (например, типа КИ4813, устройств УВК, УДТ).

При небольших утечках масла из корпусов редукторов и через уплотнения для выявления мест утечки используются методы ПВТ и ПВК. Для этого участки корпуса тщательно очищают от масла и пыли, смазывают люминесцентной жидкостью и освещают кварцевой лампой со светофильтром УФС. Места течи выделяются по характерному блеску. Состав люминесцентной жидкости следующий: 10 % трансформаторного масла, 80 % керосина и 10 % магнезиевой пудры.

Вибродиагностику механической части КУ следует осуществлять с помощью измерителей - анализаторов вибраций (например, типа КВАРЦ, ТОПАЗ, AU034), что позволит кроме фактических значений параметров вибрации получить их спектральные характеристики и определить дефектный элемент механизма.

40. Проверка технического состояния электрооборудования должна включать:

внешний осмотр электрооборудования и проведение необходимых проверок;

оценку соответствия установленного электрооборудования эксплуатационной документации;

испытания.

Внешний осмотр и оценку соответствия электрооборудования (пускозащитная аппаратура, кабели, электродвигатели) в зависимости от исполнения и области применения осуществляют в соответствии с Правилами устройства электроустановок, утвержденными приказом Министерства энергетики Российской Федерации от 08.07.02 № 204, Правилами технической эксплуатации электроустановок потребителей, утвержденными приказом Министерства энергетики Российской Федерации от 13.01.03 № 6, зарегистрированным Минюстом России 22.01.03 г., регистрационный № 4145, Межотраслевыми правилами по охране труда (правилами безопасности) при эксплуатации электроустановок (ПОТ Р М-016-2001), утвержденными постановлением Минтруда России от 05.01.01 № 3 и приказом Министерства энергетики Российской Федерации от 27.12.00 № 163, Инструкцией по безопасной эксплуатации электроустановок в горнорудной промышленности (ПБ 06-572-03), утвержденной постановлением Федерального горного и промышленного надзора России от 05.06.03 № 65, зарегистрированным Минюстом России 19.06.03 г., регистрационный № 4736, Нормами безопасности на электроустановки угольных разрезов и требованиями по их безопасной эксплуатации (РД 05-334-99), утвержденными постановлением Федерального горного и промышленного надзора России от 24.12.99 № 96, или Инструкцией по осмотру и ревизии рудничного, взрывобезопасного электрооборудования (Правила безопасности в угольных шахтах. Кн. 2, утвержденные постановлением Федерального горного и промышленного надзора России от 30.12.94 № 67).

При внешнем осмотре проверяются наличие табличек на электродвигателях, а также знака исполнения по взрывозащите (для КУ, эксплуатируемых в подземных условиях), состояние взрывонепроницаемой оболочки (для КУ, эксплуатируемых в подземных условиях), наличие и затяжка крепежных болтов и охранных колец, наличие и исправность вводных устройств, наличие элементов уплотнения и закрепления кабелей, наличие заглушек на неиспользованных кабельных вводах, состояние дренажных отверстий для выпуска масла во фланцах двигателя, состояние системы подвода и отвода воды, вентиляторов на электродвигателях с воздушным охлаждением.

Оболочка не должна иметь трещин, сколов, отверстий, прожогов и других повреждений. Затяжка гаек и шайб должна обеспечивать плотное прилегание взрывозащитных фланцев по всему периметру.

Проверяется соответствие фактических схем подключения типовым схемам. При экспертизе обращается внимание на выполнение рекомендаций и требований к подключению электрического оборудования КУ: марка, сечение и длина прокладки кабелей.

В процессе обследования технического состояния электрооборудования осуществляют проверки:

сопротивления изоляции;

состояния и величины сопротивления заземления;

напряжения в сети (при необходимости);

защит от токов короткого замыкания, утечек на землю и других, предусмотренных электросхемой;

вибрации на соответствие требованиям ИСО 2373-74 «Механическая вибрация вращающихся электрических машин с высотой вала 80 - 400 мм. Измерение и оценка интенсивности вибрации», ГОСТ 20815-93 (МЭК 34-14-82) «Машины электрические вращающиеся. Механическая вибрация некоторых видов машин с высотой оси вращения 56 мм и более. Измерение, оценка и допустимые значения».

Сопротивление изоляции электрооборудования измеряют с помощью мегомметра M1102/1 или аналогичного (см. приложение № 4).

Проверку сети заземления производят в соответствии с Инструкцией по устройству, осмотру и измерению шахтных заземлений (Правила безопасности в угольных шахтах. Кн. 2) и ГОСТ 28298-89 «Заземление шахтного электрооборудования. Технические требования и методы контроля».

Напряжение питания электрооборудования должно соответствовать паспортным значениям. Допустимые отклонения напряжения в сетях с напряжением до 1,2 кВ - ± 5 % (нормальное); ± 10 % (максимальное).

41. При проверке состояния систем автоматизации, предупредительной сигнализации, защит, блокировок, контрольно-измерительных приборов и аппаратуры, устройств безопасности проверяются:

наличие предупредительной сигнализации о пуске КУ в работу, ее слышимость на рабочих местах в зонах возможного травмирования;

система аварийной защиты, обеспечивающая звуковую и световую сигнализацию при прекращении подачи охлаждающей воды, повышении температуры сжатого воздуха или газа и автоматическую остановку КУ при понижении давления масла, предназначенного для смазки;

исправность кнопок и выключателей пульта управления, кнопок аварийного отключения КУ;

наличие и работоспособность телефонной связи, установленной в шумоизолированной кабине (для стационарных КУ);

наличие и исправность: контрольно-измерительных приборов и аппаратуры - манометров, установленных после каждой ступени сжатия и на линии нагнетания после КУ, а также на воздухосборниках или газосборниках (при давлении сжатия более 30 МПа - по два манометра); термометров или датчиков температуры сжатого воздуха или газа, установленных на каждой ступени КУ, после промежуточных и концевых холодильников; приборов для измерения давления и температуры масла в системе смазки механизмов движения КУ;

система предохранительных клапанов (предупредительных пластин), установленных после каждой ступени сжатия КУ на участке охлажденного воздуха или газа. Размеры, пропускная способность предохранительных клапанов должны быть такими, чтобы не могло образоваться давление, превышающее рабочее более чем на 0,05 МПа при рабочем давлении до 0,3 МПа включительно, на 15 % - при рабочем давлении от 0,3 до 6 МПа и на 10 % - при рабочем давлении свыше 6 МПа;

система обратных клапанов, установленных на нагнетательном трубопроводе к воздухосборнику.

42. Проверка системы охлаждения КУ.

Для охлаждения сжимаемого воздуха применяют внутреннее или внешнее охлаждение, кроме этого оно может быть либо воздушным (для передвижных КУ), либо водяным.

Внутреннее охлаждение представляет собой полости в отдельных ступенях, секциях (КУ центробежного типа) корпуса КУ, в которых циркулирует охлаждающая вода. Охлаждение воздуха происходит при прохождении его через безлопаточный диффузор, выполняющий роль ребристой поверхности охлаждения.

При внешнем охлаждении воздух после сжатия в группе неохлаждаемых секций (ступеней) выводится в промежуточный холодильник, откуда поступает во вторую группу неохлаждаемых секций (ступеней). В зависимости от конструкции КУ сжатие может быть с одним и более промежуточным охлаждением. Для этого КУ снабжается одним или более промежуточными и концевыми холодильниками (воздухоохладителями). Холодильник должен удовлетворять следующим условиям:

малое гидравлическое сопротивление;

компактность;

доступность чистки.

В зависимости от производительности КУ, давления воздуха и охлаждающей среды (вода или воздух) холодильники выполняются многотрубными, элементными, типа «труба в трубе», змеевиковыми и радиаторными.

Система охлаждения проверяется на предмет загрязнения, течи воды и дефектов отдельных узлов трубопровода.

Показателями охлаждения являются удельный расход воды, температуры воды и сжимаемого воздуха на выходе, которые не должны превышать предельных значений в соответствии с техническими условиями на КУ.

Кроме охлаждения сжимаемого воздуха система включает и охлаждение масляной системы. Для охлаждения масла, циркулирующего в масляной системе, КУ снабжена маслоохладителем, представляющим собой пучок трубок в стальном корпусе. В трубном пространстве циркулирует охлаждающая вода, а в межтрубном - охлаждаемое масло, движение которого направляется перегородками.

Давление охлаждающей воды должно быть меньше, чем давление в межтрубном пространстве, что исключает попадание воды в масло.

43. Проверка системы смазки.

В поршневых КУ применяют две самостоятельные системы смазки: смазка цилиндров и сальников и смазка механической части КУ.

Цилиндры смазываются разбрызгиванием, распыливанием или под давлением.

Проверку подачи масла в цилиндры и сальники на всех вводах производят через контрольные краны (угловые вентили), в которые встроены обратные клапаны, служащие для предотвращения выдувания масла из трубопровода противодавлением сжатого воздуха при отборе проб масла, поступающего из насоса.

Система смазки цилиндров и сальников проверяется на предмет качества применяемого компрессорного масла по результатам лабораторного анализа, при котором уточняются условия его хранения и возможные неполадки, имевшие место в системе смазки при ее эксплуатации.

Проверяется состояние отдельных элементов масляной системы (масляные насосы, лубрикаторы и приводные механизмы, маслопроводы).

Механическая часть КУ смазывается либо разбрызгиванием, либо принудительно - циркуляционной смазкой по замкнутому контуру: маслосборник - насос - фильтр - холодильник - детали механической части КУ - маслосборник.

Проверяются чистота внутренних полостей рам (картеров) и наличие отложений, состояние масляных фильтров, баков и холодильников. Проверяют наличие и состояние перепускных и запорных вентилей, регулировочных кранов и обратных клапанов, сальниковой набивки.

Проверяются масляный трубопровод на наличие течи в местах соединения трубок, в корпусе холодильника, а также все прокладки (паронит) и уплотнения из резины, состояние шпилек, болтов и гаек, резьбовые соединения (срыв резьбы не более 10 %).

У центробежных КУ система смазки (система маслоснабжения) обеспечивает бесперебойную подачу масла к трущимся частям (подшипникам, зубчатым соединительным муфтам, зубчатой паре редуктора), устройствам противопожарной защиты и регулирования производительности турбокомпрессора.

Проверяются составные части системы (масляные насосы, предохранительные и обратные клапаны, контрольные и предохранительные приборы и устройства, маслоохладители, масляные баки и фильтры, масляный трубопровод).

Проверяются наличие течи масла, трещин в корпусе, состояние резьбовых соединений и прокладок масляного насоса. Проверяется исправное состояние предохранительных и обратных клапанов. Контрольные и предохранительные приборы и устройства проверяются на наличие и исправность: манометров на напорном маслопроводе до и после редукционного клапана; термосигнализаторов, термометров сопротивления, электроконтактных термометров у каждого подшипника агрегата; смотровых патрубков на сливных линиях от каждого подшипника; реле давления масла. Маслоохладители, масляные баки и масляный трубопровод проверяются на предмет течи масла, воды, состояния теплопередающих поверхностей, качества прокладок в местах соединения элементов масляной системы. Проверяются чистота масляных фильтров, а также состояние и работа указателя уровня, качество масла.

Давление, расход и температура масла не должны превышать предельных значений в соответствии с техническими условиями на КУ. Проверяются наличие устройств отбора проб (на предмет загрязнения) и уровень масла.

44. Проверка системы регулирования КУ.

Регулирование производительности поршневых КУ осуществляется путем перепуска воздуха из рабочих полостей цилиндров во всасывающие полости с помощью специальных клапанов-байпасов, кроме того, присоединением к цилиндрам дополнительных пространств (воздухосборников). Управление работой исполнительных регулирующих органов осуществляется электромагнитными клапанами.

Проверяются все устройства системы: перепускные клапаны (байпасы) и клапаны для присоединения дополнительных пространств (воздухосборников), механическая исправность и надежность крепления деталей системы, состояние уплотняющих поверхностей и герметичность системы.

Регулирование центробежных КУ осуществляется путем дросселирования всасывающего трубопровода. В схему регулирования входят регулятор давления, дроссельная заслонка и сервомотор.

Воздухосборник представляет собой стальной сварной или клепаный цилиндр с днищами. Проверяется наличие и состояние манометров, предохранительных клапанов и герметически закрывающихся люков для внутреннего осмотра и очистки.

Конструкция, техническое состояние и порядок технического освидетельствования воздухосборников должны соответствовать Правилам проектирования, изготовления и приемки сосудов и аппаратов стальных сварных (ПБ 03-584-03), утвержденным постановлением Госгортехнадзора России от 10.06.03 № 81, Правилам устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов (ПБ 03-581-03), утвержденным постановлением Госгортехнадзора России от 05.06.03 № 60, Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03), утвержденным постановлением Госгортехнадзора России от 11.06.03 № 91.

45. Критерии предельных состояний деталей, составных частей и систем КУ с указанием способов контроля приведены в приложении № 5. Приведенный перечень может быть уточнен или дополнен на основании анализа эксплуатационной и ремонтной документации исходя из особенностей типа и конструкции обследуемой КУ.

Все выявленные несоответствия КУ или его частей НД, достижения или превышения предельных значений контролируемых параметров должны быть отражены в рабочей карте обследования.

46. Испытания КУ включают операции по проверке ее работоспособности при номинальных и аварийных режимах работы. При этом определяются давление срабатывания предохранительных клапанов и прочность металлоконструкций.

47. В случае если в ходе экспертного обследования и испытаний будут выявлены неисправности КУ, препятствующие ее безопасной эксплуатации, эксперт обязан предупредить об этом обслуживающий персонал и руководство эксплуатирующей организации, внеся соответствующую запись в эксплуатационный журнал КУ, а также органы надзора.

48. При принятии решения о величине остаточного ресурса и сроках дальнейшей безопасной эксплуатации КУ основным методом является экспертный. Определение срока безопасной эксплуатации является наиболее ответственным этапом работы по экспертизе промышленной безопасности КУ, отработавшей расчетный (нормативный) срок службы. Исходя из этого данную работу должны выполнять наиболее квалифицированные специалисты экспертной организации.

Основанием для принятия решения о возможности и условиях дальнейшей эксплуатации КУ являются результаты проведенного экспертного обследования, а также:

результаты предыдущих обследований;

оценка интенсивности и условий эксплуатации;

профессионализм обслуживающего персонала;

наличие системы текущих обслуживаний и ремонтов и качество их выполнения;

расчет остаточного ресурса КУ.

Учитывая, что для большинства агрегатов и отдельных элементов КУ в настоящее время отсутствуют утвержденные методики расчета остаточного ресурса, срок безопасной эксплуатации, на который может быть продлен ресурс после истечения нормативного срока службы, в соответствии с Положением о проведении экспертизы промышленной безопасности в угольной промышленности (РД 05-432-02) не должен превышать трех лет. После разработки и утверждения в установленном порядке методов оценки срока безопасной эксплуатации этот срок может быть скорректирован.

Работы по определению остаточного ресурса КУ должны проводиться экспертами экспертных организаций, аттестованными в установленном порядке на право выполнения расчетов остаточного срока эксплуатации.

V. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ЭКСПЕРТИЗЫ

49. Результаты экспертизы КУ оформляются каждым членом экспертной группы в виде отчета, протокола или акта (приложения № 6 и 7). Руководитель группы (ведущий эксперт) обобщает результаты и составляет проект экспертного заключения на КУ в целом.

Заключение экспертизы должно содержать:

наименование заключения экспертизы;

данные о заказчике;

цель экспертизы;

вводную часть, включающую основание для проведения экспертизы, сведения об экспертной организации, сведения об экспертах и наличии лицензии на право проведения экспертизы КУ;

перечень объектов экспертизы, на которые распространяется действие заключения экспертизы;

сведения о рассмотренных в процессе экспертизы документах (проектных, конструкторских, эксплуатационных, ремонтных и др.) с указанием объема материалов, имеющих шифр, номер, марку и другую индикацию, необходимую для идентификации;

краткую характеристику и назначение объекта экспертизы;

результаты проведенной экспертизы;

заключительную часть с обоснованными выводами, а также рекомендациями по техническим решениям и проведению компенсирующих мероприятий;

приложения, содержащие перечень использованной при экспертизе нормативной, технической и методической документации.

Результаты визуального и измерительного обследования КУ, вибродиагностики, неразрушающего контроля, испытаний оформляются в виде актов и протоколов и утверждаются руководителем экспертной организации по форме, принятой в экспертной организации. Оформленные в надлежащем порядке акты и протоколы подшиваются к заключению промышленной безопасности и являются его неотъемлемой частью.

По результатам экспертизы принимается одно из решений:

продолжение эксплуатации на установленных параметрах;

продолжение эксплуатации с ограничением параметров;

ремонт;

доработка (реконструкция);

вывод из эксплуатации.

Указанное решение принимается методом экспертной оценки технического состояния КУ, количества дефектов, интенсивности отказов и выхода из строя составных частей КУ, наличия и оснащенности ремонтной базы в эксплуатирующей организации, экономической целесообразности принимаемого решения и т.п.

50. Заказчику направляется копия проекта заключения экспертизы, а также перечень выявленных в процессе экспертизы недостатков.

В соответствии с указанным перечнем эксплуатирующая организация разрабатывает план мероприятий по устранению недостатков, выявленных в процессе экспертизы КУ (приложение № 8), который согласовывается с экспертной организацией и территориальным органом Службы.

План мероприятий выполняет эксплуатирующая организация или другая по ее поручению (заказу).

О выполнении плана руководитель эксплуатирующей организации обязан официально уведомить руководителя экспертной организации. Ведущий эксперт (группа экспертов) проверяет выполнение и при положительных результатах проверки в соответствующей графе своей росписью подтверждает выполнение.

51. Утверждение экспертного заключения производится в порядке, установленном Правилами проведения экспертизы промышленной безопасности (ПБ 03-246-98).

52. По окончании экспертизы ее заказчику (эксплуатирующей организации) передаются (направляются) подписанный руководителем экспертной организации подлинный экземпляр заключения с приобщенными к нему первыми экземплярами соответствующих актов и протоколов.

53. После окончания экспертизы в формуляр (паспорт) КУ вносится запись о ее результатах (с указанием даты и номера соответствующего заключения), которую удостоверяет руководитель экспертной группы. При наличии дефектов КУ, выявленных при экспертизе, эта запись вносится после выполнения плана корректирующих мероприятий.

54. Копия экспертного заключения с приобщенными к ней копиями актов и протоколов хранится в экспертной организации до вывода КУ из эксплуатации.

VI. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ЭКСПЕРТНОЙ ГРУППОЙ ПРАКТИЧЕСКИХ РАБОТ В ПРОЦЕССЕ ЭКСПЕРТИЗЫ КОМПРЕССОРНЫХ УСТАНОВОК

55. Специалисты, проводящие экспертизу КУ, должны пройти обучение и аттестацию по промышленной безопасности в соответствии с Положением об организации работы по подготовке и аттестации специалистов организаций, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору (РД-03-19-2007), утвержденным приказом Службы от 29.01.07 № 37, зарегистрированным Министерством юстиции Российской Федерации 22.03.07 г., регистрационный № 9133.

56. К проведению ультразвукового, визуального и измерительного контроля, вибродиагностике допускаются специалисты, прошедшие аттестацию на право выполнения работ в соответствии с требованиями Правил аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденных постановлением Федерального горного и промышленного надзора России от 23.01.02 № 3.

57. Перед проведением практических работ, предусмотренных процедурой экспертизы, все члены экспертной группы обязаны получить от уполномоченного представителя эксплуатирующей организации инструктаж по мерам безопасности. При выполнении работ в подземных условиях шахты (рудника) члены экспертной группы в установленном порядке должны быть ознакомлены с системой вентиляции и запасными выходами из шахты (рудника).

58. При проведении практических работ, предусмотренных процедурой экспертизы, все члены экспертной группы должны соблюдать общие требования безопасности технических устройств и частные требования промышленной безопасности эксплуатируемых объектов.

59. Работы по обследованию металлоконструкций КУ допускается проводить только после полной остановки машины, блокировки пусковых аппаратов.

На ключах управления и других выключателях должны быть вывешены плакаты «Не включать - работают люди», на ограждениях высоковольтного оборудования - «Стой - высокое напряжение», на временных ограждениях электрооборудования - «Стой - опасно для жизни».

60. Разборку и сборку оборудования необходимо производить с использованием специального инструмента и приспособлений, грузоподъемных и транспортных средств в соответствии с правилами безопасности при работе с инструментом и приспособлениями. Снятые при разборке детали укладывают на специальные приспособления, обеспечивающие их устойчивое положение, удобство проведения работ и исключающие их падение. Должно быть обеспечено устойчивое положение дефектоскопического оборудования.

61. При обследовании КУ должны применяться исправные средства измерений в соответствии с руководствами по их применению. При отсутствии средств измерений во взрывобезопасном исполнении допускается на основании п. 488 Правил безопасности в угольных шахтах применение приборов в рудничном нормальном или общепромышленном исполнении.

62. При невозможности проверки в закрытых помещениях дефектоскопия деталей может производиться на открытом воздухе. При этом для того, чтобы не снижалась достоверность и надежность контроля, дефектоскопия деталей должна производиться в сухую безветренную погоду при температуре окружающего воздуха не ниже 5 °С.

63. Управлять движением оборудования КУ в ходе обследования должны работники эксплуатирующей организации, назначенные администрацией. Присутствие посторонних лиц в зоне воздействия обследуемого оборудования не допускается.

64. Все постоянные ограждения вращающихся частей, снятые при проведении обследования, должны устанавливаться на место по мере окончания работ.

65. При экспертном обследовании КУ необходимо соблюдать режим труда и отдыха, особенно при работе с приборами УК. Параметры ультразвука, действующего на оператора во время работы, и уровень шума на рабочих местах не должны превышать величин, регламентированных соответствующими нормативными документами.

66. Руководитель эксплуатирующей организации назначает должностное лицо, ответственное за обеспечение безопасных условий труда экспертной группы.

67. Руководитель экспертной группы является ответственным за соблюдение членами этой группы установленных требований безопасности.

Приложение № 1

Термины и их определения

Дефект - каждое отдельное несоответствие КУ, узла, элемента требованиям конструкторской документации (КД) или НД.

Повреждение - событие, заключающееся в нарушении исправного состояния КУ при сохранении работоспособного состояния.

Отказ - событие, заключающееся в нарушении работоспособного состояния КУ.

Исправное состояние - состояние КУ, при котором она соответствует требованиям НД и КД.

Неисправное состояние - состояние КУ, при котором она не соответствует хотя бы одному из требований НД или КД.

Работоспособное состояние - состояние КУ, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям НД и КД.

Неработоспособное состояние - состояние КУ, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям НД и КД.

Предельное состояние - состояние КУ, при котором ее дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление ее работоспособного состояния невозможно или нецелесообразно.

Критерий предельного состояния - признак или совокупность признаков предельного состояния КУ, установленные НД и (или) КД.

Техническая документация - совокупность документов, используемых для организации и осуществления производства, испытаний, эксплуатации и ремонта продукции.

Эксплуатационная документация - часть технической документации, используемая для организации и осуществления эксплуатации, ремонта и испытаний, которая поставляется заводом-изготовителем вместе с КУ, включающая паспорт, техническое описание и инструкцию (руководство) по эксплуатации, инструкцию по монтажу и т.п.

Ресурс - суммарная наработка КУ от начала ее эксплуатации или возобновления ее эксплуатации после ремонта до перехода в предельное состояние.

Срок службы нормативный - календарная продолжительность эксплуатации до достижения ресурса базовыми частями КУ, записанная в паспорте либо установленная НД.

Эксперт - специалист, осуществляющий проведение экспертизы промышленной безопасности.

Экспертное обследование - комплекс работ по техническому диагностированию в целях получения информации о реальном техническом состоянии КУ, выдачи заключения о возможности и условиях их дальнейшей безопасной и безаварийной эксплуатации на определенный период.

Эксплуатация - стадия жизненного цикла КУ до его списания, на которой реализуются, поддерживаются и восстанавливаются его качества и которая включает: использование КУ по назначению, транспортирование, хранение, монтаж (демонтаж), техническое обслуживание и ремонт.

Снятие с эксплуатации - событие, фиксирующее невозможность или нецелесообразность дальнейшего использования по назначению и ремонта КУ и документально оформленное в установленном порядке.

Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности КУ при использовании по назначению.

Приложение № 2

Форма рабочей карты экспертного обследования компрессорной установки ______________________

(тип КУ, зав. №)

|

Условный номер, индекс |

Наименование машины, узла, элемента, документа |

Состояние (удовл., неудовл.) |

Дефект, место его расположения |

|

01 |

Техническая документация на КУ |

||

|

01-01 |

Паспорт (формуляр) КУ |

||

|

01-02 |

Руководство по эксплуатации |

||

|

01-03 |

Электрическая и пневматическая схемы управления, защиты, сигнализации и связи |

||

|

01-04 |

Журнал учета работы КУ |

||

|

01-05 |

Документы учета ремонтов КУ (журналы, справки, акты) |

||

|

01-06 |

Результаты химического анализа смазочных масел и охлаждающей воды |

||

|

01-07 |

Отчет по ревизии, наладке и испытаниям КУ |

||

|

01-08 |

Заключение ранее проводимой экспертизы промышленной безопасности |

||

|

02 |

Поршневые КУ |

||

|

02-01 |

Фундамент |

||

|

02-02 |

Рама (станина, картер) |

||

|

02-03 |

Редукторы (при наличии) |

||

|

02-04 |

Цилиндровая группа и сальники |

||

|

02-05 |

Кривошипно-шатунный механизм |

||

|

02-06 |

Система смазки механизма движения |

||

|

02-07 |

Система смазки цилиндров и сальников |

||

|

02-08 |

Предохранительный клапан |

||

|

02-09 |

Обратный клапан |

||

|

02-10 |

Воздушные фильтры |

||

|

02-11 |

Система регулирования производительности (при наличии) и измерение производительности |

||

|

02-12 |

Система охлаждения |

||

|

02-13 |

Система очистки поступающего воздуха |

||

|

02-14 |

Электродвигатель |

||

|

02-15 |

Высоковольтное распредустройство |

||

|

02-16 |

Контрольно-измерительные приборы, аппаратура защит, блокировок и сигнализации |

||

|

02-17 |

Заземление |

||

|

02-18 |

Проверка наличия нагаромасляных отложений в нагнетательных полостях компрессора и примыкающих к КУ трубопроводах сжатого воздуха |

||

|

03 |

Турбокомпрессоры |

||

|

03-01 |

Фундамент |

||

|

03-02 |

Рама |

||

|

03-03 |

Редуктор |

||

|

03-04 |

Ротор (вал с лопатками, подшипники, опорный диск, лабиринтные уплотнения) |

||

|

03-05 |

Направляющий аппарат |

||

|

03-06 |

Соединительные муфты |

||

|

03-07 |

Система смазки |

||

|

03-08 |

Воздушный фильтр |

||

|

03-09 |

Система регулирования производительности и измерения производительности |

||

|

03-10 |

Обратный клапан нагнетательного трубопровода |

||

|

03-11 |

Воздухоохладители |

||

|

03-12 |

Электродвигатель |

||

|

03-13 |

Высоковольтное распредустройство |

||

|

03-14 |

Контрольно-измерительные приборы, аппаратура защит, блокировок и сигнализации |

||

|

03-15 |

Заземление |

||

|

04 |

Винтовые КУ |

||

|

04-01 |

Фундамент |

||

|

04-02 |

Рама |

||

|

04-03 |

Компрессорный блок |

||

|

04-04 |

Механическая часть (вал, подшипники, соединительные муфты) |

||

|

04-05 |

Блок охлаждения |

||

|

04-06 |

Маслоотделитель, система смазки |

||

|

04-07 |

Система очистки поступающего воздуха |

||

|

04-08 |

Контрольно-измерительные приборы, аппаратура защит, блокировок и сигнализации |

||

|

04-09 |

Заземление |

||

|

04-10 |

Проверка наличия нагаромасляных отложений в нагнетательных полостях компрессора и примыкающих к КУ трубопроводах |

Приложение № 3

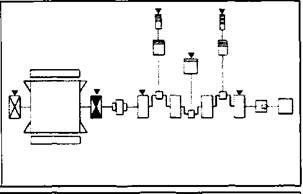

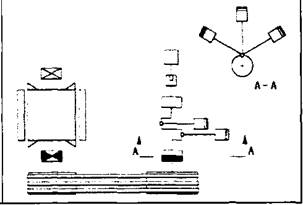

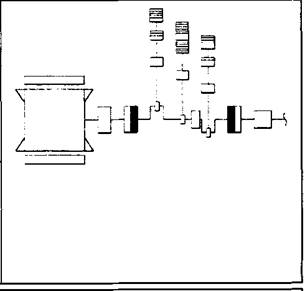

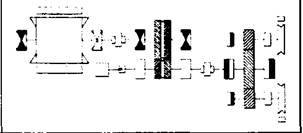

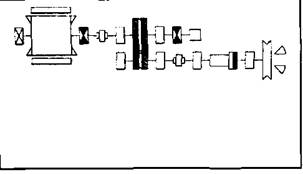

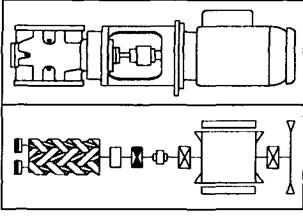

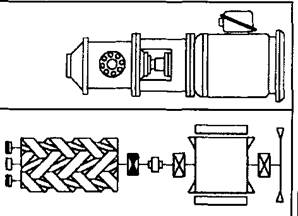

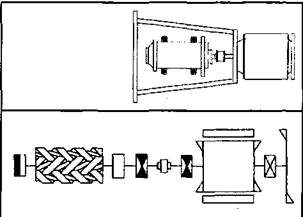

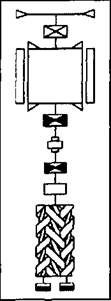

Схемы измерения вибрации

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение № 4

Средства измерений и инструмент, требующиеся для экспертного обследования компрессорных установок

|

Тип прибора, инструмента |

Марка |

ГОСТ, ТУ |

Диапазон измерений |

Погрешность |

Изготовитель |

|

Средства измерений |

|||||

|

1. Угломер с нониусом |

УН мод. 127 |

0 - 180° |

± 2 мм |

г. Москва, з-д «Калибр» |

|

|

2УМ |

± 2 мм |

||||

|

5УМ |

± 3 мм |

||||

|

4УМ |

± 15 мм |

||||

|

2. Штангенциркуль двусторонний с глубиномером |

ШЦ-1-125-01 |

0 - 125 мм |

± 0,1 мм |

г. Москва, з-д «Калибр» |

|

|

3. Штангенциркуль двусторонний с микрометрической подачей |

ШЦ-П-160 |

0 - 160 мм |

± 0,07 мм |

Ленинградское инструментальное ПО |

|

|

ШЦ-П-200-0,1 |

0 - 200 мм |

± 0,08 мм |

|||

|

ШЦ-П-250-0,1 |

0 - 250 мм |

± 0,1 мм |

|||

|

4. Линейка измерительная металлическая |

0 - 150 мм |

± 0,1 мм |

Ленинградское инструментальное ПО |

||

|

0 - 300 мм |

± 0,1 мм |

||||

|

0 - 500 мм |

± 0,15 мм |

||||

|

0 - 1000 мм |

± 0,2 мм |

||||

|

5. Рулетка в закрытом корпусе самосвертывающаяся |

ЗКУЗ-1АНТ/1 |

0 - 1000 мм |

± 2 мм |

ПО «Метиз» |

|

|

ЗКУЗ-2АНТ/1 |

0 - 2000 мм |

± 2 мм |

|||

|

6. Толщиномер индикаторный |

ТР 10-60 |

0 - 10 мм |

± 0,018 мм |

г. Киров, з-д «Красный инструментальщик» |

|

|

ТР 25-60 |

0 - 25 мм |

± 0,03 мм |

|||

|

ТР 50-250 |

0 - 50 мм |

± 0,015 мм |

|||

|

7. Микрометр |

МК 50-1 |

25 - 50 мм |

± 0,002 мм |

г. Киров, з-д «Красный инструментальщик» |

|

|

МК 75-1 |

50 - 75 мм |

± 0,0025 мм |

|||

|

МК 100-1 |

75 - 100 мм |

± 0,0025 мм |

|||

|

МК 125-1 |

100 - 125 мм |

± 0,003 мм |

|||

|

МК 150-1 |

125 - 150 мм |

± 0,003 мм |

|||

|

МК 175-1 |

150 - 175 мм |

± 0,003 мм |

|||

|

МК 200-1 |

175 - 200 мм |

± 0,003 мм |

|||

|

8. Щуп |

№ 1 |

0,02 - 0,1 мм |

Ленинградское инструментальное ПО |

||

|

№ 2 |

0,02 - 0,5 мм |

||||

|

№ 3 |

0,055 - 1,0 мм |

||||

|

№ 4 |

0,1 - 1,0 мм |

||||

|

9. Набор радиусных шаблонов |

РШ-1 |

0 - 25 мм |

Ленинградское инструментальное ПО |

||

|

РШ-2 |

|||||

|

РШ-3 |

|||||

|

10. Набор резьбовых шаблонов |

М 60° |

Шаг резьбы 0,4 - 6,0 мм |

Ленинградское инструментальное ПО |

||

|

М 55° |

|||||

|

11. Лупа складная карманная |

ЛАЗ-6 |

Увеличение 6-кратное |

|||

|

12. Лупа измерительная |

ЛИ-4-10 |

Увеличение 10-кратное |

|||

|

13. Толщиномер ультразвуковой |

УТ-93П |

ШЮ 2.727.011 |

0,6 - 1000 мм |

± 0,1 мм |

|

|

14. Глубиномер микрометрический |

ГМ |

0 - 25 мм |

0,01 мм |

г. Киров, з-д «Красный инструментальщик» |

|

|

15. Квадрант оптический |

КО-1 |

МРТУ 3-75-63 |

± 120° |

± 5' |

Новосибирский приборостроительный завод |

|

16. Микроскоп отсчетный |

МПБ-2 |

24-кратное увеличение |

± 0,01 мм |

||

|

17. Тахометр |

ТЧ10-Р |

10000 об/мин |

1-й кл. |

Чистопольский з-д |

|

|

ИО-11 |

30 об/мин |

1-й кл. |

Чистопольский з-д |

||

|

2ТЭ 30 |

30000 об/мин |

1-й кл. |

НПО «Аналит-прибор» |

||

|

18. Термометр |

ТИ2000 |

ТУ 25-75141-46-33 |

От -50 до +150 °С |

± 1,5 °С |

г. Омск, «Электроточприбор» |

|

19. Манометр |

МО |

40 МПа |

0,4 |

||

|

60 МПа |

0,4 |

||||

|

20. Люфтометр |

КИ4813 |

г. Москва, ГОСНИТИ |

|||

|

21. Шумомер-виброметр |

ВШВ.003 |

140 дБ |

1-й кл. |

||

|

22. Виброанализатор |

ТОПАЗ |

40 кГц |

5 % |

г. Москва, «Диамех» |

|

|

КВАРЦ |

|||||

|

AU014 |

|||||

|

23. Дефектоскоп ультразвуковой |

УД2-12 |

± 0,3Н×2 мм |

г. Кишинев, з-д «Электроточприбор» |

||

|

24. Мегомметр (контроль сопротивления изоляции) на 2500 В |

М 11021 |

1000 МОм |

± 1 % |

г. Умань, з-д «Мегомметр» |

|

|

М 4100/5 |

|||||

|

25. Мегомметр (контроль сопротивления заземления) |

М 1103 |

0 - 10 Ом |

± 2,5 % |

г. Кемерово, Экспериментальный з-д средств безопасности |

|

|

М 416 |

0 - 10 Ом |

± 2,5 % |

|||

|

М 416/1 |

0 - 10 Ом |

± 2,5 % |

|||

|

М 4124 |

0 - 10 Ом |

± 2,5 % |

|||

|

ИС3-1 |

0 - 50 Ом |

± 4 % |

|||

|

26. Индикаторы давления |

ИД13 |

60 МПа |

г. Люберцы, ИГД им. А.А. Скочинского |

||

|

27. Манометры показывающие |

ОБМГН-160 |

1 - 40 МПа |

г. Москва, з-д «Манометр» |

||

|

1 - 60 МПа |

|||||

|

28. Индикатор часовой типа |

ИЧ10МН |

0 - 10 мм |

± 0,01 мм |

||

|

29. Часы |

Наручные |

||||

|

30. Секундомер |

Агат |

ТУ 25-1219.0021-90 |

60 с |

2-й кл. |

|

|

Инструмент |

|||||

|

1. Ключи гаечные двусторонние |

Зев 3,2×4-75×80 |

||||

|

2. Ключи торцовые |

ГОСТ 11737-75 |

Размер под ключ 2,5×36 мм |

|||

|

3. Ключи гаечные разводные |

Зев 12 - 46 мм |

||||

|

4. Молоток слесарный |

Масса 0,2 - 0,4 кг |

||||

|

5. Плоскогубцы комбинированные и простые |

ГОСТ 5247-75 |

Ширина губок 8 - 12 мм |

|||

|

6. Отвертки слесарно-монтажные |

ГОСТ 17199-71 |

Комплект |

|||

|

7. Зубила слесарные |

ГОСТ 7211-72 |

Ширина резца 5 - 20 мм |

|||

|

8. Напильники слесарные |

Комплект |

||||

|

9. Дрель ручная |

2Др-00 |

Æ ≤ 8 мм |

|||

Приложение № 5

Критерии предельных состояний составных частей и систем компрессорных установок

|

Номер изделия (составной части) |

Наименование изделия (составной части) |

Критерии предельного состояния (КПС) |

Способ определения КПС |

|

|

Качественный признак |

Количественный признак |

|||

|

1. Поршневые КУ |

||||

|

1.1 |

Общее техническое состояние |

Общий уровень вибрации, дБ |

Согласно РЭ |

Измерительный |

|

Уровень виброускорений в октавных полосах на среднегеометрических частотах, дБ |

Согласно РЭ |

Измерительный |

||

|

Общий уровень шума, дБ |

В соответствии с ТД |

Измерительный |

||

|

1.2 |

Фундамент |

Трещины в фундаменте |

Не допускаются |

ВИК |

|

Деформация элементов крепления |

ВИК |

|||

|

1.3 |

Рама (станина, картер) |

Ослабление болтовых соединений |

Не допускается |

ВИК |

|

1.4 |

Электродвигатель |

Сопротивление изоляции относительно земли |

Менее 0,5 МОм |

Измерительный |

|

Отсутствие болтов крепления электродвигателя |

Не допускается |

Визуальный |

||

|

Ширина щели взрывонепроницаемых оболочек |

Более 0,2 мм |

Измерительный |

||

|

1.5 |

Цилиндропоршневая группа |

|||

|

1.5.1 |

Цилиндры с крышками |

Трещины в корпусе |

Не допускаются |

Визуальный |

|

Протечки воды, масла через крышки и сальники |

Не допускаются |

Визуальный |

||

|

1.5.2 |

Поршни с поршневыми кольцами |

Компрессия |

Согласно РЭ |

Измерительный |

|

1.5.3 |

Сальники и сальниковые уплотнения |

Трещины, изломы, течи масла |

Не допускаются |

ВИК |

|

1.6 |

Механическая часть КУ |

Деформация вала |

Не допускается |

Визуальный |

|

Течь масла |

Не допускается |

Визуальный |

||

|

Температура вкладышей подшипников |

Более 80 °С |

Измерительный |

||

|

1.6.1 |

Редукторы (при наличии) |

Трещины в корпусе, выходных валах |

Не допускаются |

Визуальный, УК, ПВК |

|

Течь масла |

Не допускается |

Визуальный |

||

|

1.6.2 |

Коренные валы и вкладыши коренных подшипников |

Усталостные трещины |

Не допускаются |

Визуальный с помощью лупы |

|

Риски, трещины и забоины на шейках и галтелях |

Не допускаются |

Магнитная и ультразвуковая дефектоскопия |

||

|

1.6.3 |

Шатуны и их подшипники |

Трещины, забоины и риски на поверхности шатуна, в местах перехода головки в стержень, галтелей и установки болтов |

Не допускаются |

Магнитная и ультразвуковая дефектоскопия |

|

Прилегание вкладышей к соответствующим кривошипным шейкам вала и пальцам крейцкопфа |

Менее 75 % площади |

ВИК |

||

|

1.6.4 |

Крейцкопфы и детали соединения их со штоками |

Усталостные трещины, дефекты в виде рисок и забоин на галтели в соединительной муфте и бурте крейцкопфа |

Не допускаются |

Магнитная и ультразвуковая дефектоскопия |

|

1.6.5 |

Сальники и сальниковые уплотнения |

Течь масла |

Не допускается |

ВИК |

|

1.7 |

Система воздухораспределения |

|||

|

1.7.1 |

Клапанный механизм |

Плотность в закрытом состоянии |

Предельное значение в соответствии с РЭ |

Измерительный |

|

Своевременность открытия и закрытия |

||||

|

Малый объем мертвого пространства |

||||

|

1.7.2 |

Воздухопроводы |

Наличие деформаций |

Не допускается |

Визуальный |

|

Утечки воздуха |

Не допускаются |

Визуальный |

||

|

1.7.3 |

Воздухосборники |

|||

|

1.7.4 |

Воздушные фильтры |

Отсутствие или неисправность ячеек, чрезмерная запыленность, наличие щелей для подсоса воздуха |

Не допускаются |

ВИК |

|

1.8 |

Система смазки |

|||

|

1.8.1 |

Система для смазки механизма движения |

Расход масла |

В соответствии с РЭ |

Измерительный |

|

Температура масла |

В соответствии с РЭ |

Измерительный |

||

|

Давление масла (при принудительной смазке) |

В соответствии с РЭ |

Измерительный |

||

|

1.8.2 |

Система для смазки цилиндров и сальников |

Расход масла |

В соответствии с РЭ |

Измерительный |

|

Температура масла |

В соответствии с РЭ |

Измерительный |

||

|

Утечки масла через сальники |

Не допускаются |

Визуальный |

||

|

1.9 |

Система охлаждения |

Температура охлаждающей воды (воздуха) на выходе |

В соответствии с РЭ |

Измерительный |

|

1.9.1 |

Промежуточные и концевые охладители |

Перепад температуры охлаждающей воды |

Более 15 °С |

Измерительный |

|

Температура воды: |

||||

|

на входе |

Более 25 °С |

|||

|

на выходе |

Более 40 °С |

|||

|

1.9.2 |

Водопроводы |

Трещины, деформации, течи |

Не допускаются |

ВИК |

|

1.10 |

Система защиты |

Неисправность работы при отклонениях технологических параметров от допустимых значений, коротких замыканиях и перегрузке двигателя, осевом перемещении вала КУ |

Не допускается |

ВИК |

|

Неисправности предупредительной и аварийной сигнализации |

Не допускаются |

ВИК |

||

|

1.11 |

Система регулирования |

Неисправность работы системы |

Не допускается |

Визуальный |

|

1.12 |

Насосная установка (при наличии) |