|

Госгортехнадзор России № 12-7/118 от 11.02.1997 г. |

Утверждаю: Президент РОСЭК Чумак-Жунь М.Н. «11» февраля 1997 г. |

Руководящий документ

КАНАТЫ СТАЛЬНЫЕ

КОНТРОЛЬ И НОРМЫ

БРАКОВКИ

РД РОСЭК 012-97

Авторы-разработчики:

от Российской экспертной компании:

А.А. Короткий,

М.Н. Хальфин,

Б.Ф. Иванов,

A.C. Липатов,

М.Н. Чумак-Жунь,

Л.А. Невзоров

От Госгортехнадзора России:

В.С. Котельников,

В.Г. Жуков,

В.Я. Комиссаров,

Н.А. Шишков

РД РОСЭК 012-97 разработаны в развитие Правил Госгортехнадзора России, международных стандартов ИСО, содержат требования по контролю и браковке стальных канатов и распространяются на канаты, применяемые на подъемных сооружениях: кранах, лифтах, подъемниках, подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, а также съемных грузозахватных приспособлениях. Рекомендовано для всех организаций, предприятий, учреждений, кооперативов, частных лиц и иностранных фирм, работающих на территории России при проектировании, изготовлении, экспертизе, ремонте, монтаже и эксплуатации подъемных сооружений.

Руководящий документ

|

Канаты стальные Контроль и нормы браковки |

РД РОСЭК 012-97 Введен впервые |

Срок введения с 1.03.97 г.

Настоящий руководящий документ носит рекомендательный характер и распространяется на все подъемные сооружения, поднадзорные Госгортехнадзору России. Рекомендуется использовать при составлении новых нормативно-технических документов по подъемным сооружениям, подготовке паспортов и инструкций по эксплуатации новой техники.

Канаты, эксплуатирующиеся на подъемных сооружениях: кранах, лифтах, подъемниках (вышках), подвесных канатных дорогах (пассажирских и грузовых), наклонных рельсово-канатных подъемниках (фуникулерах), сменных грузозахватных органах, лебедках, съемных грузозахватных приспособлениях - следует рассматривать как невосстанавливаемые изделия, требующие замены при снижении прочности до критического состояния.

1. Контроль стальных канатов подъемных сооружений

1.1. Периодичность контроля стальных канатов

1.1.1. Независимо от типов подъемных сооружений, где используются стальные канаты, они подвергаются ежесменным, периодическим и специальным осмотрам. Персонал, осуществляющий ремонт и обслуживание подъемных сооружений, проводит осмотры канатов в соответствии с инструкцией по эксплуатации.

1.1.2. Ежесменные осмотры стальных канатов осуществляются крановщиками, лифтерами, машинистами, слесарями, электромонтерами, электромеханиками и т.д. перед началом работы и включают в себя:

- ознакомление с записями в журнале (вахтенном для грузоподъемного крана; журнале ежесменного осмотра лифта; сменном журнале - для подвесных канатных дорог и др.);

- осмотр состояния каната, его участков, навитых на барабан, канатоведущий шкив, блок, опирающихся на башмаки, закрепленных в муфтах, коушах и зажимах.

Результаты осмотров записываются в журнале, находящемся у оператора подъемного сооружения.

1.1.3. Периодические осмотры выполняются инженерно-техническими работниками, ответственными за содержание подъемного сооружения в исправном состоянии, каждые десять дней с записью результатов в журнале.*

* Для редкоиспользуемых подъемных сооружений (редкоиспользуемые грузоподъемные краны, сезонные канатные дороги и т.д.) периодические осмотры производятся перед началом эксплуатации.

Содержание периодических осмотров:

- визуальный осмотр состояния каната по его длине при движении от начального к конечному положению;

- контроль с помощью мерительного инструмента диаметра каната по его длине.

1.1.4. Специальные осмотры канатов проводятся при технических освидетельствованиях с помощью дефектоскопов, позволяющих контролировать обрывы проволок по всей длине каната, наличие коррозии, износа внутренних и наружных проволок, потерю сечения. Периодичность осмотров стальных канатов для подъемных сооружений различных типов с помощью дефектоскопов приведена в табл. 1.

1.1.5 Особое внимание при всех видах осмотра следует обращать на участки каната:

- проходящие через подвижные, неподвижные и уравнительные блоки (особенно на тот отрезок, который попадает на подвижный блок в нагруженном состоянии);

- у заделки концов каната (с проверкой правильности установки зажимов);

- крепления на барабане, кабине и противовесе;

- подверженные истиранию от соприкосновения с выступающими частями подъемной установки и нагреву;

- внутреннюю часть на участках интенсивного износа, коррозии или обрывов проволок.

У заделки канаты осматриваются с целью обнаружения обрывов и коррозии проволок. Заделки в виде опрессованных втулок проверяются на наличие трещин в материале и проскальзывания каната во втулке. Для неподвижных канатов (типа вант или оттяжек) особое внимание необходимо обращать на участки каната с заделкой.

Клиновые втулки и зажимы следует проверять на наличие обрывов проволок вблизи заделки, плотность посадки клиньев и затяжки зажимов.

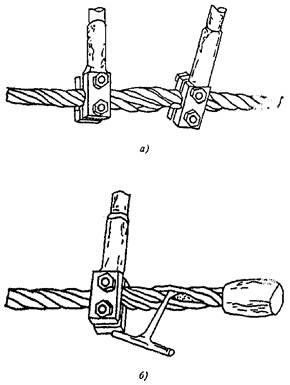

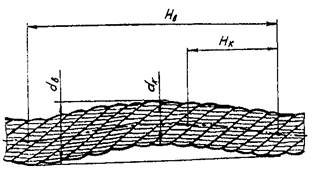

Внутренний контроль каната производится механическим способом для частичной оценки состояния его внутренних проволок (наличие обрывов и коррозии). При внутреннем контроле на ненагруженном канате закрепляются два зажима (рис. 1, а) на расстоянии 0,2 - 0,4 м (для канатов, соответственно, диаметром 20 - 40 мм) фиксируя положение одного зажима, второй вращают в направлении, противоположном направлению свивки каната, при этом наружные пряди раскрываются и отходят от сердечника. Проскальзывание зажимов по канату и деформирование прядей каната при его раскручивании не допускается.

Периодичность дефектоскопии стальных канатов

|

Наименование подъемного сооружения |

Назначение стального каната |

Периодичность дефектоскопии (месяц) |

Примечание |

|

|

1 |

Краны грузоподъемные |

грузовой |

12 |

* |

|

стреловой |

12 |

** |

||

|

тяговый |

12 |

* |

||

|

оттяжка |

36 |

** |

||

|

2 |

Краны кабельные |

несущий |

последующая каждые 24 |

первая при пуске в эксплуатацию |

|

тяговый |

12 |

|||

|

грузовой |

12 |

|||

|

оттяжка |

36 |

|||

|

канаты поддержек |

не подвергаются |

|||

|

подвески кабелей |

не подвергаются |

|||

|

удержание крана (опоры) |

не подвергаются |

|||

|

3 |

Подъемники и лебедки для подъема людей |

грузовой |

6 |

|

|

тяговый |

12 |

|||

|

4 |

Съемные грузозахватные органы |

|

не подвергаются |

|

|

5 |

Съемные грузозахватные приспособления |

|

не подвергаются |

|

|

6 |

Тали электрические |

грузовой |

12 |

* |

|

7 |

Лифты |

тяговый |

6 |

|

|

хвостовой |

не подвергаются |

|||

|

8 |

Подъемники (вышки) |

|

не подвергаются |

|

|

9 |

Подвесные пассажирские (грузовые) канатные дороги |

несущий, тяговый, тягово-несущий |

вторая - через 36, последующая каждые 12 |

первая при пуске в эксплуатацию |

|

натяжной |

не подвергаются |

|||

|

10 |

Наклонные рельсово-канатные подъемники (фуникулеры) |

тяговый |

вторая - через 36, последующая каждые 12 |

первая при пуске в эксплуатацию |

|

натяжной (хвостовой) |

не подвергаются |

|||

|

предохранительный |

не подвергаются |

Примечание: малокрутящиеся канаты, независимо от назначения, подлежат дефектоскопии с периодичностью 12 месяцев;

* при интенсивной эксплуатации в условиях агрессивной среды и повышенной температуры;

** для канатов, эксплуатирующихся без замены на кранах с истекшим сроком службы.

Рис. 1. Внутренний контроль каната:

а - средней части каната; б - рядом с концевой заделкой

При внутреннем контроле необходимо обращать внимание на состояние смазки внутренних проволок каната и сердечника, степень коррозии и смятие внутренних проволок от действия контактных нагрузок, обрывы проволок. После внутреннего контроля необходимо ввести защитную смазку в раскрытую часть каната и с небольшим усилием произвести обратный поворот вторым зажимом. После снятия зажимов наружную часть каната следует смазать канатной смазкой.

Для внутреннего контроля участков каната рядом с заделкой достаточно установить один зажим (рис. 1, б).

1.1.6. Участки каната, рекомендуемые выборочному внутреннему контролю:

- участки, взаимодействующие с ручьями уравнительных блоков при нагруженном состоянии;

- участки, расположенные рядом с барабаном подъемной лебедки, стреловыми блоками;

- участки, подверженные атмосферным воздействиям;

- участки неподвижных канатов (растяжки, оттяжки) вблизи их заделки.

При эксплуатации каната (после нескольких месяцев работы) вследствие механического износа и внутренней коррозии происходит уменьшение площади поперечного сечения металла его проволок, что резко снижает прочность каната и безопасность подъемного сооружения в целом. При этом внешнее состояние каната может оставаться без изменения - обрывы наружных проволок отсутствуют. Проверку внутреннего сечения каната можно осуществлять при специальных осмотрах методами неразрушающего контроля.

Периодичность проверки каната дефектоскопом указана в табл. 1, а после появления зафиксированной потери сечения более 15 % - каждые 10 дней с записью показаний дефектоскопа в журнале.

1.2. Методы и средства контроля стальных канатов

1.2.1. Методы контроля стальных канатов

При оценке технического состояния стальных канатов применяются следующие методы контроля:

а) визуальный;

б) инструментальный;

в) деформационный (косвенный);

г) дефектоскопия.

Визуальный метод контроля состоит в осмотре каната по его длине и в местах его заделки на предмет наличия дефектов, определяемых глазом человека либо с помощью оптических средств.

Инструментальный метод контроля представляет собой замеры параметров стального каната (диаметра, износа наружных проволок, геометрических отклонений от прямолинейности и т.д.) с помощью мерительного инструмента.

Деформационный (косвенный) метод контроля состоит в интегральной оценке технического состояния каната по линейным и угловым деформациям в процессе его эксплуатации при циклическом нагружении.

Дефектоскопический контроль (дефектоскопия) состоит в определении дефекта в канатах по его длине с применением специальных дефектоскопов, основанных на магнито-, рентгено-, ультразвукоскопии.

1.2.2. Средства контроля стальных канатов

Для визуального контроля применяются оптические приборы с кратностью увеличения не менее 5.

Инструментальный контроль производят с помощью микрометра 1-го класса точности, штангенциркуля, металлической линейки.

Замер линейных и угловых деформаций осуществляют с помощью специальных приборов с точностью 0,1 %.

Дефектоскопию проводят с применением специальных дефектоскопов.

Организация, проводящая дефектоскопию несущих, тяговых, и тягово-несущих канатов, лифтов, кабельных кранов, ПКД, фуникулеров должна иметь лицензию на этот вид работ.

Дефектоскопию канатов подъемных сооружений должен проводить аттестованный дефектоскопист.

2. Критерии браковки стальных канатов

Безопасность использования канатов устанавливается на основе следующих критериев:

- характера и числа обрывов проволок на фиксированной длине (рис. 2, 3, 4), в том числе наличия обрывов проволок у концевых заделок:

(обрыв проволок - это состояние, при котором проволока имеет нарушение целостности по длине, два конца которой можно обнаружить методами и средствами контроля, повторные обрывы этой проволоки на фиксированной длине не учитываются);

- наличия мест сосредоточения обрывов проволок;

- поверхностного и внутреннего износа;

- поверхностной и внутренней коррозии;

- выхода одной и более проволок наружного слоя из замка (для канатов закрытой конструкции);

- разрыва одной или нескольких прядей;

- местного уменьшения диаметра каната, включая разрыв сердечника;

- уменьшения площади поперечного металлического сечения проволок каната (потери внутреннего сечения);

- деформации в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов, перегибов и т.п.;

- повреждений в результате температурного воздействия или электрического дугового разряда;

- изменения параметров свивки (для несущих канатов и оттяжек, закрепленных от вращения);

- интенсивности возрастания остаточного удлинения после приработки каната.

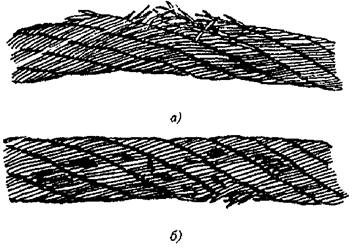

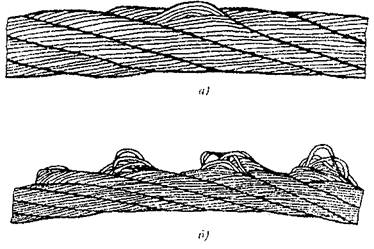

Рис. 2. Обрывы проволок каната крестовой свивки

Рис. 3. Сочетание обрывов проволок с их износом:

а - каната крестовой свивки; б - каната односторонней свивки

Рис. 4. Обрывы проволок в зоне уравнительного блока:

а - в нескольких прядях каната; б - в двух прядях в сочетании с местным износом

Подсчет обрывов наружных проволок необходимо производить на участках каната с наибольшим количеством обрывов с учетом того, что два конца оборванной проволоки считается за один обрыв; в случае, если виден один конец проволоки, а второй не вышел наружу - считается также один обрыв. Суммируя таким образом обрывы проволок на участках каната длиной 6d или 30d, получают общее число обрывов на данных участках.

2.1. Характер и число обрывов проволок и прядей

2.1.1. Браковочный показатель по числу обрывов проволок для канатов двойной свивки определяется по таблицам 4, 7, 9, 11, 12, в зависимости от типа подъемного сооружения.

2.1.2. Если в пределах длины каната закрытой конструкции, раиной 6d, имеются разрывы двух и более смежных проволок наружного слоя, а также если оборванные концы профильных проволок выступают - канат бракуется.

2.1.3. Если на длине каната закрытой конструкции, равной 30d оборвана шестая часть (16,6 %) фасонных проволок для грузо-людских и людских подъемных сооружений, а для грузовых одна третья часть или 33 % - канат подлежит браковке (при подсчете обрывов учитывается только один обрыв на длине проволоки, повторные обрывы не учитываются).

2.1.4. При характере обрывов проволок только на одной пряди (местном сосредоточении обрывов - три и более оборванные проволоки), канат необходимо забраковать.

2.1.5. При обнаружении в канате одной или нескольких оборванных прядей канат не допускается к дальнейшей работе.

Примечание: 1. Канаты тройной свивки бракуются по тем же критериям, что и канаты двойной свивки.

2. Канаты других конструкций бракуются по нормам, указанным в инструкциях по эксплуатации подъемных сооружений.

2.2. Поверхностный и внутренний износ, коррозия

2.2.1. Канат бракуется при уменьшении диаметра наружных проволок в результате износа или коррозии на 40 % и более (рис. 5 и 6). При этом износ наружных прополок оценивается без учета длины площадки износа. Износ одной проволоки на 40 % и более приравнивается к обрыву.

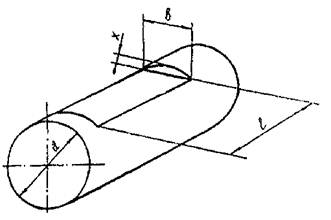

Примечание: В связи с тем, что измерить износ необорванных проволок затруднительно, при необходимости можно использовать метод определения износа, заключающийся в замере ширины и длины лыски изношенной проволоки (рис. 7). В табл. 2 показаны соотношения измеряемых параметров (ширины и длины лыски) в зависимости от степени износа наружной проволоки.

Определение износа проволок по длине и ширине лыски

|

Ширина лыски, отнесенная к диаметру проволоки, d/b |

Длина лыски, отнесенная к диаметру проволоки, l/b |

|

|

0 |

0 |

0 |

|

10 |

0,6 |

4,92 |

|

15 |

0,71 |

5,82 |

|

20 |

0,8 |

6,56 |

|

25 |

0,86 |

7,05 |

|

30 |

0,93 |

7,63 |

|

40 |

0,98 |

8 |

Визуально износ проволок при уменьшении их диаметра на 40 % и более подтверждается исчезновением впадин между проволоками, появлением плоских поверхностей (граней) наружных проволок, общим металлическим блеском в местах интенсивного износа (рис. 5, б и в).

2.2.2. Канат закрытой конструкции бракуется при уменьшении высоты наружной проволоки более 50 % в результате износа.

|

Рис. 5. Износ наружных проволок каната: а - небольшие лыски на отдельных проволоках (уменьшение диаметра каната на 2 %); б - удлинение лысок в проволоках (уменьшение диаметра каната на 4 %); в - интенсивный износ всех наружных проволок каната (уменьшение диаметра на 7 %). |

Рис. 6. Поверхностная коррозия проволок каната: а - начальное окисление поверхности отдельных проволок (уменьшение диаметра каната на 2 %); б - заметное окисление поверхности всех проволок (уменьшение диаметра каната на 4 %); в - интенсивная коррозия проволок (уменьшение диаметра каната на 7 %); |

Рис. 7. Схема для определения износа наружных проволок

2.3. Местное уменьшение диаметра каната

2.3.1. При уменьшении диаметра каната в результате поверхностного износа (рис. 3) или коррозии (рис. 6) на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

Местное уменьшение или увеличение диаметра, выдавливание металлического сердечника - эти дефекты часто встречаются при эксплуатации каната с металлическим сердечником. При изгибе каната на блоке происходит смещение сердечника относительно слоев прядей.

При движении каната без нагрузки на одном конце каната происходит накапливание избыточной длины сердечника, а на другом дополнительное его растяжение. Под действием динамических нагрузок возможен порыв натянутого сердечника и, как следствие, уменьшение диаметра каната на этом участке (рис. 8).

2.3.2. Канат подлежит браковке при уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.д. (на 3 % от номинального диаметра у малокрутящихся канатов и на 10 % у остальных канатов).

Диаметр каната определяется как среднее из двух значений, измеренных перпендикулярно друг другу.

Уменьшение диаметра возможно также у каната с органическим сердечником вследствие старения волокон сердечника, которое устанавливается при внутреннем контроле каната.

На конце каната, в котором происходит накапливание сердечника, возможно увеличение его диаметра (рис. 9), которое усугубляется раскручиванием каната на рассматриваемом участке. При более интенсивном раскручивании между прядями появляются зазоры такой величины, что под воздействием динамических нагрузок металлический сердечник раздвигает соседние пряди и выходит наружу (рис. 10). При обнаружении такого дефекта канат бракуется.

2.3.3. При обнаружении увеличения диаметра на 7 % канат подлежит браковке.

Увеличение диаметра может иметь место у канатов с органическим сердечником, когда под воздействием влаги и низких температур разбухший сердечник замерзает, увеличивая наружный диаметр каната.

2.4. Уменьшите площади поперечного сечения проволок каната

2.4.1. При регистрации с помощью дефектоскопа потери сечения металла проволок выше нормы, установленной для конкретного подъемного сооружения, канат должен браковаться.

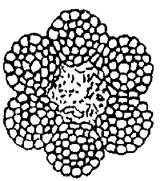

При эксплуатации в большинстве случаев канат теряет свою прочность из-за потери металлического сечения, происходящей вследствие совместного влияния изнашивания проволок или коррозии с их обрывами (рис. 11).

Рис. 8. Местное уменьшение диаметра каната на месте разрушения органического сердечника

Рис. 9. Местное увеличение диаметра каната

Рис. 10. Выдавливание сердечника

Рис. 11. Уменьшение площади поперечного сечения проволок (интенсивная внутренняя коррозия)

2.4.2. При наличии у каната поверхностного износа или коррозии проволок число обрывов, как признак браковки, должно быть уменьшено в соответствии с данными табл. 3.

Изменение критериев браковки канатов при совместном влиянии поверхностного износа (или коррозии) и обрывов проволок

|

Процент уменьшения диаметра проволок в результате износа или коррозии |

Процент уменьшения нормы браковки по числу обрывов проволок на участке каната длиной 6d (30d) |

Процент уменьшения диаметра каната конкретных конструкций |

|||

|

0 |

100 |

0 |

0 |

0 |

0 |

|

10 |

85 |

1,4 |

1,6 |

1,1 |

1,2 |

|

15 |

75 |

2,1 |

2,3 |

1,7 |

1,8 |

|

20 |

70 |

2,9 |

3,1 |

2,2 |

2,3 |

|

25 |

60 |

3,6 |

3,8 |

2,8 |

3,0 |

|

30 |

50 |

4,2 - 5,6 |

4,7 |

3,4 |

3,7 |

|

40 и более |

Канат бракуется |

5,7 |

6,2 |

4,4 |

4,6 |

2.5. Деформация каната

2.5.1. Канат подлежит браковке при наличии волнистости с соотношением dв/d > 1,33. Длина рассматриваемого участка не должна превышать 25d.

Волнистость - вид деформации каната, при которой его продольная ось принимает форму спирали с шагом Нв и диаметром dв (рис. 12) Чаще всего появляется в канатах с металлическим сердечником при их эксплуатации на блоках с изношенными ручьями в сочетании со значительными нагрузками от кручения и растяжения. В случае несовпадения направлений спирали волнистости и свивки каната прочность каната не уменьшается, хотя при эксплуатации канат ускоренно изнашивается на этом участке.

2.5.2. Канат, у которого направление спирали волнистости совпадает с направлением свивки каната - бракуется при dв > 1,08d, а также при появлении на участке волнистости первых обрывов проволок.

Наиболее опасной является волнистость, направление спирали которой совпадает с направлением свивки каната, при этом шаги спирали волнистости Нв и свивки каната Н одинаковы. Канат на этом участке состоит из прядей неодинаковой длины, самая короткая прядь постоянно находится на вогнутой стороне изогнутого каната, а длинная - на выпуклой стороне. При эксплуатации такого каната пряди его на этом участке нагружаются неодинаково: перегружаются короткие пряди и недогружаются длинные.

2.5.3. Канат подлежит браковке при визуальном обнаружении его сплющивания по длине.

Сплющивание каната (рис. 13) происходит при значительном (близком к предельно допустимому) износе ручья блока. При нарушении известного соотношения между радиусом ручья блока R и диаметром каната d, m.e R > 0,58d, канат опирается на поверхность блока или барабана только одной прядью, а не тремя, как при неизношенном блоке. При приложении динамической нагрузки круглое сечение каната становится овальным в результате пластических деформаций проволок. После снятия нагрузки восстановления круглой формы каната на этом участке не происходит. Раздавливание каната также происходит часто в результате механического воздействия.

2.5.4. Расслоение каната (выдавливание трех и более проволок) на участке каната длиной 6d является основанием для браковки.

Расслоение каната (или выдавливание проволок) характеризуется сгоном избыточных длин проволок на отдельные участки каната (рис. 14), под воздействием больших сил трения скольжения, проявляющихся из-за затруднительного вращения блоков или при действии динамических нагрузок.

Рис. 12. Волнистость каната

Рис. 13. Сплющивание каната

Рис. 14. Выдавливание проволок прядей:

а - в одной пряди; б - в нескольких прядях

Рис. 15. Корзинообразная деформация

2.5.5. Канат подлежит браковке при визуальном обнаружении корзинообразной деформации.

Корзинообразная деформация встречается в некрутящихся многослойных канатах двойной свивки. Характеризуется отслоением одной или нескольких наружных прядей (рис. 15) вследствие кручения каната и действия динамических нагрузок.

2.5.6. Канат необходимо браковать при визуальном обнаружении перекручивания.

Перекручивание каната связано с воздействием динамических нагрузок на прослабленную часть каната при его запасовке или при эксплуатации.

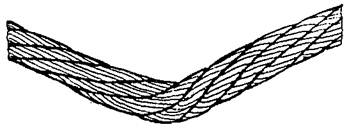

2.5.7. При визуальном обнаружении перегиба или залома канат следует браковать.

Перегиб и залом связаны с большим изгибом каната, при котором его проволоки получают пластическую деформацию, увеличивая этим неодинаковость длин проволок в пределах одного слоя и пряди (рис. 17). Канат на этом участке имеет пониженную прочность.

2.6. Повреждения в результате температурного воздействия

2.6.1. При визуальном обнаружении на поверхности каната результатов температурного воздействия он подлежит браковке.

Повреждения в результате температурного воздействия определяются по наличию сажи, обгорелости, изменении цвета. Такие повреждения являются следствием воздействия расплавленного металла, огня, сварочных работ и электрического тока.

Рис. 16. Перекручивание каната

Рис. 17. Залом каната (перегиб)

2.7. Изменение параметров свивки

2.7.1. При увеличении первоначальной длины участка, равной 6d, в процессе эксплуатации на 9 % канаты несущие и оттяжек бракуются.

При эксплуатации канатов, закрепленных от вращения по концам, в случае порывов внутренних проволок наблюдается его кручение. Изменение угла свивки каната является деформационным критерием наличия дефектов.

2.8. Остаточное удлинение каната

2.8.1. Остаточное удлинение каната более, чем на 0,5 % рабочей длины, является браковочным показателем.

Для канатов, эксплуатирующихся на шкивах трения, наблюдается интенсивное возрастание остаточного удлинения, что приводит к проскальзыванию одного из канатов даже при наличии натяжного устройства.

3. Нормы браковки стальных канатов грузоподъемных кранов

3.1. Браковку стальных канатов двойной свивки по числу обрывов проволок следует производить в соответствии с табл. 4.

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие на грузоподъемных кранах, отбраковываются

|

Конструкции канатов по государственным стандартам |

Тип свивки |

ГОСТ на канат |

Группа классификации (режима) механизма |

||||||||

|

М1, М2, М3 и М4 |

М5, М6, М7 и М8 |

||||||||||

|

крестовая свивка |

односторонняя свивка |

крестовая свивка |

односторонняя свивка |

||||||||

|

на участке длиной |

|||||||||||

|

6d |

30d |

6d |

30d |

6d |

30d |

6d |

30d |

||||

|

n £ 50 |

6 ´ 7(1 + 6) + 1 ´ 7(1 + 6) |

лК-о |

3066-80 |

2 |

4 |

1 |

2 |

4 |

3 |

2 |

4 |

|

|

6 ´ 7(1 + 6) + 1 о.с. |

лК-о |

3069-80 |

|

|

|

|

|

|

|

|

|

|

8 ´ 6(0 + 6) + 9 о.с. |

лК-о |

3097-80 |

|

|

|

|

|

|

|

|

|

51 £ n £75 |

6 ´ 19(9/9/1) |

|

|

|

|

|

|

|

|

|

|

|

|

6 ´ 19(1 + 9 + 9) + 1 о.с. |

лК-о |

3077-80 |

3 |

6 |

2 |

3 |

6 |

12 |

3 |

6 |

|

|

6 ´ 19(1 + 9 + 9) + 7 ´ 7(1 + 6) |

лК-о |

3081-80 |

|

|

|

|

|

|

|

|

|

76 £ n £ 100 |

18 ´ 7(1 + 6) + 1 о.с. |

лК-о |

7681-80 |

4 |

8 |

2 |

4 |

8 |

16 |

4 |

8 |

|

101 £ n £ 120 |

6 ´ 19(1 + 6 + 6/6) + 7 ´ 7(1 + 6) |

ЛК-Р |

14954-80 |

|

|

|

|

|

|

|

|

|

|

6 ´ 19(1 + 6 + 6/6) + 1 о.с. |

лК-р |

2688-80 |

5 |

10 |

2 |

5 |

10 |

19 |

5 |

10 |

|

|

6 ´ 25(1 + 6; 6 + 12) + 1 о.с. |

лК-з |

7665-80 |

|

|

|

|

|

|

|

|

|

|

6 ´ 25(1 + 6; 6 + 12) + 7 ´ 7(1 + 6) |

лк-з |

7667-80 |

|

|

|

|

|

|

|

|

|

121 £ n £ 140 |

8 ´ 16(0 + 5 + 11) + 9 о.с. |

ТК |

3097-80 |

6 |

11 |

3 |

6 |

11 |

22 |

6 |

11 |

|

141 £ n £ 160 |

8 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

7670-80 |

6 |

13 |

3 |

6 |

13 |

26 |

6 |

13 |

|

161 £ n £ 180 |

6 ´ 30(6 + 12 + 12) + 1 о.с. |

тк |

3085-80 |

|

|

|

|

|

|

|

|

|

|

6 ´ 30(0 + 15 + 15) + 7 о.с. |

ЛК-О |

3083-80 |

7 |

14 |

4 |

1 |

14 |

29 |

7 |

14 |

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 1 о.с. |

лК-РО |

7663-80 |

|

|

|

|

|

|

|

|

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6) |

лК-РО |

7669-80 |

|

|

|

|

|

|

|

|

|

181 £ n £ 200 |

6 ´ 31(1 + 6 + 6/6 + 12) + 1 о.с. |

лК-о |

16853-80 |

|

|

|

|

|

|

|

|

|

|

6 ´ 31(1 + 6 + 6/6 + 12) + 7 ´ 7(1 + 6) |

лК-о |

16853-80 |

8 |

16 |

4 |

8 |

16 |

32 |

8 |

16 |

|

|

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

ТЛК-О |

3079-80 |

|

|

|

|

|

|

|

|

|

201 £ n £ 220 |

|

|

|

9 |

18 |

4 |

9 |

18 |

38 |

9 |

18 |

|

221 £ n £ 240 |

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

тлК-о |

3079-80 |

10 |

19 |

5 |

10 |

19 |

38 |

10 |

19 |

|

18 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

3088-80 |

|||||||||

|

241 £ n £ 260 |

|

|

|

10 |

21 |

5 |

10 |

21 |

42 |

10 |

21 |

|

261 £ n £ 280 |

|

|

|

11 |

22 |

6 |

11 |

22 |

45 |

11 |

22 |

|

281 £ n £ 300 |

|

|

|

12 |

24 |

6 |

12 |

24 |

48 |

12 |

24 |

|

300 < n |

|

|

|

0,04n |

0,08n |

0,02n |

0,04n |

0,08n |

0,16n |

0,04n |

0,08n |

Примечания: 1. п - число несущих проволок в наружных прядях каната; d - диаметр каната, мм; ЛК, ТК - соответственно, линейное, точечное касание проволок смежных слоев в пряди, О, Р - соответственно, одинаковые и разные проволоки в слоях, З - наличие проволок заполнения в слоях.

2. Проволоки заполнения не считаются несущими, поэтому не подлежат учету. В канатах с несколькими слоями прядей учитываются проволоки только видимого наружного слоя. В канатах со стальным сердечником последний рассматривается как внутренняя прядь и не учитывается.

3. Число видимых обрывов для каната прядевой конструкции определяется по приведенным формулам. При этом полученное значение округляется до целого в большую сторону.

4. Для канатов с неодинаковыми диаметрами внешних проволок в наружных прядях класс конструкции в таблице понижен.

5. Незаполненные строки в графе «Типовые примеры конструкции канатов» означают отсутствие в отечественных ГОСТах конструкций канатов с соответствующим числом проволок.

3.2. Браковку малокрутящихся канатов по числу обрывов проволок следует производить в соответствии с табл. 5.

Малокрутящийся канат - это многослойный канат двойной свивки с противоположным направлением слоев прядей.

Число обрывов проволок, при наличии которых малокрутящиеся канаты отбраковываются

|

М1, М2, М3, М4 |

М5, М6, М7, М8 |

||

|

на участке длиной |

на участке длиной |

||

|

6d |

30d |

6d |

30d |

|

2 |

4 |

4 |

8 |

3.3. При уменьшении диаметра каната в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

3.4. При уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. (на 3 % от номинального диаметра у малокрутящихся канатов и на 10 % у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 8).

3.5. При наличии у каната поверхностного износа или коррозии проволок число обрывов, как признак браковки, должно быть уменьшено в соответствии с данными табл. 6.

Процент уменьшения нормы браковки по числу обрывов проволок каната в зависимости от поверхностного износа или коррозии

|

Процент уменьшения диаметра проволок в результате поверхностного износа или коррозии |

Процент уменьшения от норм браковки, указанных в таблице 4 (7, 9, 11, 12) |

|

10 |

85 |

|

15 |

75 |

|

20 |

70 |

|

25 |

60 |

|

30 и более |

50 |

3.6. При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5, д) на 40 % и более канат бракуется, если их количество равно либо превышает браковочные показатели по обрывам.

3.7. Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного каната.

3.8. Для оценки состояния внутренних проволок, т.е. для контроля потери металлической части поперечного сечения каната двойной свивки (потери внутреннего сечения), вызванных обрывами, механическим износом и коррозией проволок внутренних слоев прядей канат необходимо подвергать дефектоскопии по всей его длине. При регистрации с помощью дефектоскопа потери сечения металла проволок, достигшей 17,5 % и более, канат бракуется.

Канаты закрытой конструкции и многопрядные, используемые в качестве несущих, бракуются при общей потере 10 % металлического сечения проволок.

Периодичность дефектоскопии стальных канатов приведена в табл. 1.

3.9. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

3.10. Волнистость каната характеризуется шагом и направлением ее спирали (рис. 12). При совпадении направлений спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Н канат бракуется при dв > 1,08d, где dв - диаметр спирали волнистости, d - номинальный диаметр каната. При несовпадении направлений спирали волнистости и свивки каната, неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 1,33d. Длина рассматриваемого отрезка каната не должна превышать 25d.

3.11. Канаты не должны допускаться к дальнейшей работе при обнаружении: корзинообразной деформации (рис. 15); выдавливания сердечника (рис. 10); выдавливания проволок или расслоения прядей (рис. 14); местного увеличения диаметра каната (рис. 12); местного уменьшения диаметра каната (рис. 9); раздавленных участков (рис. 13); перекручиваний (рис. 16); заломов (рис. 17); перегибов; повреждений в результате температурных воздействий или электрического дугового разряда.

3.12. Канаты грузоподъемных машин, предназначенные для транспортировки расплавленного или раскаленного металла, огнеопасных и ядовитых веществ, бракуются при вдвое меньшем числе обрывов проволок, указанных в табл. 4, 5.

3.13. Подъемные канаты закрытой конструкции бракуются согласно следующим критериям:

- при износе наружной фасонной проволоки на 50 % и более ее высоты;

- при выходе из замка одной и более проволок наружного слоя;

- при явном нарушении замка наружных проволок;

- при наличии трех оборванных проволок фасонного профиля наружного слоя на длине каната 30d или двенадцати на всей длине каната.

3.14. Если в пределах длины, равной 6d, имеются разрывы двух и более смежных проволок наружного слоя, а также если оборванные концы профильных проволок выступают - канат бракуется.

3.15. Для кабельных кранов подъемные, тяговые канаты, канаты поддержки и канаты для подвески электрокабелей должны быть целыми. По согласованию с Госгортехнадзором в отдельных случаях допускается сращивание канатов. Длина сращиваемых участков (счалки) должна составлять не менее 1000 диаметров каната.

3.16. Несущие канаты закрытой конструкции кабельных кранов подлежат замене если:

- в пределах длины, равной 6d, имеются обрывы двух и более смежных проволок наружного слоя замка;

- оборванные концы наружных проволок замка каната выступают;

- в пределах длины, равной 30d, одна третья часть (33,3 %) проволок наружного слоя замка оборваны (при пересчете обрывов учитывается только один обрыв по длине проволоки, повторные обрывы не учитываются);

- имеется выход из замка одной и более проволок наружного слоя на длине 30d;

- при увеличении первоначальной длины участка, равной 6d, на 9 %.

3.17. Сращивание несущего каната кабельных кранов на участке движения тележки не допускается.

3.18. Тяговые канаты бракуются при его остаточном удлинении более чем на 0,5 % рабочей длины после приработки.

4. Нормы браковки стальных канатов лифтов

4.1. Браковку стальных канатов двойной свивки, работающих на лифтах с барабанной лебедкой и канатоведущим шкивом, следует производить по числу обрывов проволок в соответствии с табл. 7.

4.2. Браковку малокрутящихся канатов по числу обрывов проволок следует производить в соответствии с табл. 8.

4.3. При уменьшении диаметра каната в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

4.4. При уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. (на 3 % от номинального диаметра у малокрутящихся канатов и на 10 % у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 8).

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие на лифтах с барабанной лебедкой и канатоведущим шкивом, отбраковываются

|

Типовые примеры конструкций каната |

Тип свивки |

ГОСТ на канат |

Сочетание направлений |

Длина контролируемого участка |

Первоначальный (паспортный) коэффициент запаса прочности |

||||||

|

До 9 |

Свыше 9 до 10 |

Свыше 10 до 12 |

Свыше 12 до 14 |

Свыше 14 до 16 |

Свыше 16 |

||||||

|

|

6 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

2688-80 |

крестовая |

6d |

8 |

10 |

12 |

14 |

16 |

18 |

|

1 |

6 ´ 19(1 + 6 + 6/6) + 7 ´ 7(1 + 6) |

ЛК-Р |

14954-80 |

|

30d |

16 |

20 |

24 |

28 |

32 |

36 |

|

|

|

|

|

односторонняя |

6d |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

30d |

8 |

10 |

12 |

14 |

16 |

18 |

|

|

6 ´ 25(1 + 6/6 + 12) + 1 о.с. |

ЛК-З |

7665-80 |

крестовая |

6d |

14 |

16 |

18 |

20 |

22 |

24 |

|

2 |

6 ´ 25(1 + 6/6 + 12) + 7 ´ 7(1 + 6) |

ЛК-З |

7667-80 |

|

30d |

28 |

32 |

36 |

40 |

44 |

48 |

|

|

6 ´ 19(1 + 9 + 9) + 1 о.с. |

ЛК-О |

3077-80 |

односторонняя |

6d |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

6 ´ 19(1 + 9 + 9) + 7 ´ 7(1 + 6) |

ЛК-О |

3081-80 |

|

30d |

14 |

16 |

18 |

20 |

22 |

24 |

|

|

8 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

7670-80 |

крестовая |

6d |

10 |

12 |

14 |

16 |

18 |

20 |

|

3 |

|

|

|

|

30d |

20 |

24 |

28 |

32 |

36 |

40 |

|

|

|

|

|

односторонняя |

6d |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

30d |

10 |

12 |

14 |

16 |

18 |

20 |

|

|

6 ´ 30(0 + 15 + 15) + 1 о.с. |

ЛК-О |

3083-80 |

крестовая |

6d |

20 |

22 |

24 |

26 |

28 |

30 |

|

4 |

6 ´ 30(6 + 12 + 12) + 1 о.с. |

ТК |

3085-80 |

|

30d |

40 |

44 |

48 |

52 |

56 |

60 |

|

|

|

|

|

односторонняя |

6d |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

|

|

|

|

30d |

20 |

22 |

24 |

26 |

28 |

30 |

|

|

6 ´ 31(1 + 1/6 + 12) + 1 о.с. |

ЛК-РО |

16853-80 |

крестовая |

6d |

21 |

23 |

25 |

27 |

29 |

31 |

|

5 |

6 ´ 31(1 + 1/6 + 12) + 7 ´ 7(1 + 6) |

ЛК-РО |

16853-80 |

|

30d |

42 |

46 |

50 |

54 |

58 |

62 |

|

|

|

|

|

односторонняя |

6d |

11 |

12 |

13 |

14 |

15 |

16 |

|

|

|

|

|

|

30d |

21 |

23 |

25 |

27 |

29 |

31 |

|

|

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

ТЛК-О |

3079-80 |

крестовая |

6d |

23 |

26 |

29 |

32 |

35 |

38 |

|

6 |

6 ´ 36(1 + 7 + 7/7 + 14) + 1 о.с. |

ЛК-РО |

7668-80 |

|

30d |

46 |

52 |

58 |

64 |

70 |

76 |

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6) |

ЛК-РО |

7669-80 |

односторонняя |

6d |

12 |

13 |

15 |

16 |

18 |

19 |

|

|

|

|

|

|

30d |

23 |

26 |

29 |

32 |

35 |

38 |

|

|

8 ´ 16(0 + 5 + 11) + 9 о.с. |

ТК |

3097-80 |

крестовая |

6d |

15 |

17 |

19 |

21 |

23 |

25 |

|

7 |

|

|

|

|

30d |

30 |

34 |

38 |

42 |

46 |

50 |

|

|

|

|

|

односторонняя |

6d |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

|

|

|

30d |

15 |

17 |

19 |

21 |

23 |

25 |

|

|

6 ´ 7 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

3089-90 |

крестовая |

6d |

40 |

43 |

46 |

49 |

52 |

55 |

|

8 |

|

|

|

|

30d |

80 |

86 |

92 |

98 |

104 |

110 |

|

|

|

|

|

односторонняя |

6d |

20 |

22 |

23 |

25 |

26 |

28 |

|

|

|

|

|

|

30d |

40 |

43 |

46 |

49 |

52 |

55 |

Примечания: 1. d - диаметр каната, мм.; ЛК, ТК - соответственно, линейное, точечное касание проволок смежных слоев; О, Р, соответственно, одинаковые и разные проволоки в слоях; З - наличие проволок заполнения в слоях.

2. Проволоки заполнения не считаются несущими, поэтому не подлежат учету. В канатах с несколькими слоями прядей учитываются проволоки только видимого наружного слоя. В канатах со стальным сердечником последний рассматривается как внутренняя прядь и не учитывается.

3. Для канатов с неодинаковыми диаметрами внешних проволок в наружных прядях класс конструкции в таблице понижен.

Таблица 8

Число обрывов проволок, при наличии которых малокрутящиеся канаты отбраковываются

|

Допустимое число обрывов проволок |

|

|

6d |

4 |

|

30d |

8 |

4.5. При наличии у каната поверхностного износа или коррозии проволок число обрывов, как признак браковки, должно быть уменьшено в соответствии с данными табл. 6.

4.6. При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5, д) на 40 % и более канат бракуется, если их количество равно либо превышает браковочные показатели по обрывам.

4.7. Если кабина (противовес) подвешена на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

4.8. В тех случаях, когда кабина (противовес) подвешена на трех и более канатах, их браковка производится по среднему арифметическому значению, определенному, исходя из наибольшего числа обрывов проволок на фиксированной длине каждого каната. При этом у одного из канатов допускается повышенное число обрывов проволок, но не более чем 50 % против норм, указанных в табл. 7.

4.9. Для оценки состояния внутренних проволок, т.е. для контроля потери металлической части поперечного сечения каната (потери внутреннего сечения), вызванных обрывами, механическим износом и коррозией проволок внутренних слоев прядей, канат необходимо подвергать дефектоскопии по всей его длине. При регистрации с помощью дефектоскопа потери металлического сечения проволок, достигшей 17,5 % и более, канат бракуется. Периодичность дефектоскопии стальных канатов приведена в табл. 1.

4.10. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

4.11. Канаты, работающие с канатоведущим шкивом, бракуются при их остаточном удлинении более чем на 0,5 % рабочей длины после приработки.

5. Нормы браковки стальных канатов подъемников (вышек)

5.1. Браковку стальных канатов двойной свивки по числу обрывов следует производить в соответствии с табл. 9.

5.2. Браковку малокрутящихся канатов по числу обрывов проволок следует производить в соответствии с табл. 10.

5.3. При уменьшении диаметра каната в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

5.4. При уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. (на 3 % от номинального диаметра у малокрутящихся канатов и на 10 % у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 8).

Таблица 9

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие на подъемниках (вышках), отбраковываются

|

Типовые примеры конструкций каната |

Тип свивки |

ГОСТ на канат |

Сочетание направлений |

Длина контролируемого участка |

Первоначальный коэффициент запаса прочности при установленном отношении D/d* не менее 9 |

|

|

1 |

6 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

2688-80 |

крестовая |

6d |

10 |

|

6 ´ 19(1 + 6 + 6/6) + 7 ´ 7(1 + 6) |

ЛК-Р |

14954-80 |

|

30d |

20 |

|

|

односторонняя |

6d |

5 |

||||

|

30d |

10 |

|||||

|

2 |

6 ´ 19(1 + 9 + 9) + 1 о.с. |

ЛК-О |

3077-80 |

крестовая |

6d |

14 |

|

6 ´ 19(1 + 9 + 9) + 7 ´ 7(1 + 6) |

ЛК-О |

3081-80 |

|

30d |

28 |

|

|

6 ´ 25(1 + 6; 6 + 12) + 1 о.с. |

лк-з |

7665-80 |

односторонняя |

6d |

7 |

|

|

6 ´ 25(1 + 6; 6 + 12) + 7 ´ 7(1 + 6) |

лк-з |

7667-80 |

|

30d |

14 |

|

|

3 |

8 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

7670-80 |

крестовая |

6d |

13 |

|

|

|

30d |

26 |

|||

|

односторонняя |

6d |

7 |

||||

|

30d |

13 |

|||||

|

4 |

6 ´ 30(0 + 15 + 15) + 1 о.с. |

ЛК-О |

3083-80 |

крестовая |

6d |

20 |

|

6 ´ 30(6 + 12 + 12) + 1 о.с. |

тк |

3085-80 |

|

30d |

40 |

|

|

односторонняя |

6d |

10 |

||||

|

30d |

20 |

|||||

|

5 |

6 ´ 31(1 + 6 + 6/6 + 12) + 1 о.с. |

ЛК-РО |

16853-80 |

крестовая |

6d |

21 |

|

6 ´ 31(1 + 6 + 6/6 + 12) + 7 ´ 7(1 + 6) |

ЛК-РО |

16853-80 |

|

30d |

42 |

|

|

односторонняя |

6d |

11 |

||||

|

30d |

21 |

|||||

|

6 |

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

ТЛК-О |

3079-80 |

крестовая |

6d |

24 |

|

6 ´ 36(1 + 7 + 7/7 + 14) + 1 о.с. |

ЛК-РО |

7668-80 |

|

30d |

48 |

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6) |

ЛК-РО |

7664-80 |

односторонняя |

6d |

12 |

|

|

30d |

24 |

|||||

|

7 |

8 ´ 16(0 + 5 + 11) + 9 о.с. |

тк |

3097-80 |

крестовая |

6d |

15 |

|

30d |

30 |

|||||

|

односторонняя |

6d |

8 |

||||

|

30d |

15 |

* D - диаметр барабана, мм; d - диаметр каната, мм.

Число обрывов проволок, при наличии которых малокрутящиеся канаты отбраковываются

|

Допустимое число обрывов проволок |

|

|

6d |

2 |

|

30d |

4 |

5.5. При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки, должно быть уменьшено в соответствии с данными табл. 5.

5.6. При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5, д) на 40 % и более канат бракуется, если их количество равно либо превышает браковочные показатели по обрывам.

5.7. Если люлька подвешена на двух канатах, то каждый из них бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

5.8. Дефектоскопия стальных канатов не обязательна.

5.9. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

5.10. Волнистость каната характеризуется шагом и направлением ее спирали (рис. 12). При совпадении направлений спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Н канат бракуется при dв > 1,08d, где dв - диаметр спирали волнистости, d - номинальный диаметр каната.

При несовпадении направлений спирали волнистости и свивки каната, неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 1,33d. Длина рассматриваемого отрезка каната не должна превышать 25d.

5.11. Канаты не должны допускаться к дальнейшей работе при обнаружении: корзинообразной деформации (рис. 15); выдавливания сердечника (рис. 10), выдавливания проволок или расслоения прядей (рис. 14); местного увеличения диаметра каната (рис. 12); местного уменьшения диаметра каната (рис. 9); раздавленных участков (рис. 13); перекручиваний (рис. 16); заломов (рис. 17); перегибов, повреждений в результате температурных воздействий или электрического дугового разряда.

6. Нормы браковки стальных канатов подвесных канатных дорог и наклонных рельсово-канатных подъемников (фуникулеров)

6.1. Браковку стальных канатов двойной свивки по числу обрывов следует производить в соответствии с табл. 11

6.2. Браковку малокрутящихся канатов по числу обрывов проволок следует производить в соответствии с табл. 8.

6.3. При уменьшении диаметра каната двойной свивки в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

6.4. При уменьшении диаметра каната двойной свивки в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. (на 3 % от номинального диаметра у малокрутящихся канатов и на 10 % у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 8).

6.5. При наличии у каната двойной свивки поверхностного износа или коррозии проволок число обрывов, как признак браковки, должно быть уменьшено в соответствии с данными табл. 5.

6.6. При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5, д) на 40 % и более канат двойной свивки бракуется, если их количество равно либо превышает браковочные показатели по обрывам.

6.7. При износе высоты наружной фасонной проволоки замка на 50 % и более канат закрытой конструкции бракуется.

6.8. Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

Число обрывов проволок, при наличии которых канаты двойной свивки, работающие на грузовых подвесных канатных дорогах и наклонных рельсово-канатных подъемниках, отбраковываются

|

Типовые примеры конструкций каната |

Тип свивки |

ГОСТ на канат |

Сочетание направлений свивки |

Длина контролируемого участка |

Коэффициент запаса прочности |

|||

|

до 6 |

Свыше 6 до 7 |

Свыше 7 |

||||||

|

|

6 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

2688-80 |

крестовая |

6d |

8 |

10 |

12 |

|

1 |

6 ´ 19(1 + 6 + 6/6) + 7 ´ 7(1 + 6) |

ЛК-Р |

14954-80 |

|

30d |

16 |

20 |

24 |

|

|

|

|

|

односторонняя |

6d |

4 |

5 |

6 |

|

|

|

|

|

|

30d |

8 |

10 |

12 |

|

|

6 ´ 19(1 + 9 + 9) + 1 о.с. |

ЛК-О |

3077-80 |

крестовая |

6d |

12 |

14 |

16 |

|

2 |

6 ´ 19(1 + 9 + 9) + 7 ´ 7(1 + 6) |

ЛК-О |

3081-80 |

|

30d |

24 |

28 |

32 |

|

|

6 ´ 25(1 + 6; 6 + 12) + 1 о.с. |

ЛК-З |

7665-80 |

односторонняя |

6d |

6 |

7 |

8 |

|

|

6 ´ 25(1 + 6; 6 + 12) + 7 ´ 7(1 + 6) |

ЛК-З |

7667-80 |

|

30d |

12 |

14 |

16 |

|

|

8 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

7670-80 |

крестовая |

6d |

10 |

12 |

14 |

|

3 |

|

|

|

|

30d |

20 |

24 |

28 |

|

|

|

|

|

односторонняя |

6d |

5 |

6 |

7 |

|

|

|

|

|

|

30d |

10 |

12 |

14 |

|

|

6 ´ 30(0 + 15 + 15) + 1 о.с. |

ЛК-О |

3083-80 |

крестовая |

6d |

18 |

20 |

22 |

|

4 |

6 ´ 30(6 + 12 + 12) + 1 о.с. |

ТК |

3085-80 |

|

30d |

36 |

40 |

44 |

|

|

|

|

|

односторонняя |

6d |

9 |

10 |

11 |

|

|

|

|

|

|

30d |

18 |

20 |

22 |

|

|

6 ´ 31(1 + 6 + 1/6 + 12) + 1 о.с. |

ЛК-РО |

16853-80 |

крестовая |

6d |

19 |

21 |

23 |

|

5 |

6 ´ 31(1 + 6 + 1/6 + 12) + 7 ´ 7(1 + 6) |

лк-ро |

16853-80 |

|

30d |

38 |

42 |

46 |

|

|

|

|

|

односторонняя |

6d |

10 |

11 |

12 |

|

|

|

|

|

|

30d |

19 |

21 |

23 |

|

|

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

тлк-о |

3079-80 |

крестовая |

6d |

22 |

24 |

26 |

|

6 |

6 ´ 36(1 + 7 + 7/7 + 14) + 1 о.с. |

ЛК-РО |

7668-80 |

|

30d |

44 |

48 |

52 |

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6) |

ЛК-РО |

7669-80 |

односторонняя |

6d |

11 |

12 |

13 |

|

|

|

|

|

|

30d |

22 |

24 |

26 |

|

|

8 ´ 16(0 + 15 + 11) + 9 о.с. |

тк |

3097-80 |

крестовая |

6d |

13 |

15 |

17 |

|

7 |

|

|

|

|

30d |

26 |

30 |

34 |

|

|

|

|

|

односторонняя |

6d |

7 |

8 |

9 |

|

|

|

|

|

|

30d |

13 |

15 |

17 |

|

|

6 ´ 7 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

3089-90 |

крестовая |

6d |

48 |

50 |

52 |

|

8 |

|

|

|

30d |

96 |

100 |

104 |

|

|

|

|

|

|

односторонняя |

6d |

24 |

25 |

26 |

|

|

|

|

|

|

30d |

48 |

50 |

52 |

6.9. Для оценки состояния внутренних проволок, т.е. для контроля потери металлической части поперечного сечения проволок каната двойной свивки и закрытой конструкции (потери внутреннего сечения), вызванных обрывами, механическим износом и коррозией внутренних проволок канат необходимо подвергать дефектоскопии по всей его длине. При регистрации с помощью дефектоскопа потери металлического сечения проволок, достигшей 10 % и более, канат бракуется.

Периодичность дефектоскопии стальных канатов приведена в табл. 1.

6.10. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

6.11. Волнистость каната характеризуется шагом и направлением ее спирали (рис. 12). При совпадении направлений спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Н канат бракуется при dв > 1,08d, где dв - диаметр спирали волнистости, d - номинальный диаметр каната.

При несовпадении направлений спирали волнистости и свивки каната, неравенстве шагов спирали волнистости и свивки каната, или совпадении одного из параметров канат подлежит браковке при dв > 1,33d. Длина рассматриваемого отрезка каната не должна превышать 25d.

6.12. Канаты не должны допускаться к дальнейшей работе при обнаружении: корзинообразной деформации (рис. 15); выдавливания сердечника (рис. 10); выдавливания проволок или расслоения прядей (рис. 14); местного увеличения диаметра каната (рис. 12); местного уменьшения диаметра каната (рис. 9); раздавленных участков (рис. 13); перекручиваний (рис. 16); заломов (рис. 17); перегибов; повреждений в результате температурных воздействий или электрического дугового разряда.

6.13. На подвесных канатных дорогах с малым углом наклона, когда при обрыве тягового каната вагон не может доехать самокатом до нижней станции, нормы браковки каната, приведенные в табл. 8, удваиваются.

6.14. На пассажирских подвесных канатных дорогах и наклонных рельсово-канатных подъемниках нормы браковки канатов, приведенные в табл. 11, уменьшаются вдвое относительно браковочных показателей, при запасе прочности до 6.

6.15. Несущие канаты закрытой конструкции подлежат замене если:

- в пределах длины, равной 6d, имеются разрывы двух и более смежных проволок наружного слоя;

- оборванные концы наружных проволок каната выступают;

- для пассажирской подвесной дороги в пределах длины, равной 30d, одна шестая часть (16,6 %) проволок наружного слоя замка оборваны;

- для грузовой подвесной канатной дороги в пределах длины, равной 30d, одна третья часть (33 %) проволок наружного слоя замка оборваны;

- имеется выход из замка одной и более проволок наружного слоя без ее обрыва.

При подсчете обрывов учитывается только один обрыв по длине проволоки на рассматриваемом участке, повторные обрывы этой проволоки не учитываются.

6.16. Число счалок при сращивании несуще-тягового и тягового канатов должно быть не более трех.

6.17. Длина счалок должна составлять не менее 1300 диаметров каната.

6.18. Расстояние между концами двух счалок должно быть не менее 3000 диаметров каната.

6.19. Сращивание несущего каната на участке движения вагонов не допускается.

6.20. Для фуникулеров сращивание тяговых канатов не допускается.

6.21. При увеличении первоначальной длины участка, равной 6d, на 9 % канаты несущие, несуще-тяговые и тяговые фуникулеров бракуются.

6.22. Несуще-тяговые и тяговые канаты бракуются при их остаточном удлинении более чем на 0,5 % рабочей длины после приработки.

7. Нормы браковки стальных канатов сменных грузозахватных органов и лебедок

7.1. Браковку стальных канатов крестовой свивки сменных грузозахватных органов и лебедок (это подвижные канаты - с запасами прочности не менее 3,05), а также расчалок, оттяжек и тяг (неподвижные канаты - с запасами прочности не менее 2,73) по числу обрывов наружных проволок следует производить в соответствии с табл. 12.

7.2. Браковку малокрутящихся канатов по числу обрывов проволок следует производить в соответствии с табл. 10.

7.3. При уменьшении диаметра каната в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7 % и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

7.4. При уменьшении диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. (на 3 % от номинального диаметра у малокрутящихся канатов и на 10 % у остальных канатов) канат подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 8).

7.5. При наличии у каната поверхностного износа или коррозии проволок число обрывов, как признак браковки, должно быть уменьшено в соответствии с данными табл. 5.

7.6. При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5д) на 40 % и более канат бракуется, если их количество равно либо превышает браковочные показатели по обрывам.

7.7. Если груз подвешен на двух канатах, то каждый бракуется в отдельности, причем допускается замена одного, более изношенного, каната.

7.8. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

Число обрывов проволок, при наличии которых канаты двойной крестовой свивки, работающие на сменных грузозахватных органах и лебедках, отбраковываются

|

Число несущих проволок в наружных прядях |

Типовые примеры конструкций каната |

Тип свивки |

гост на канат |

Подвижные канаты |

Неподвижные канаты |

||

|

на участке длиной |

|||||||

|

6d |

30d |

6d |

30d |

||||

|

n £ 50 |

6 ´ 7(1 + 6) + 1 о.с. |

ЛК-O |

3069-80 |

|

|

|

|

|

|

6 ´7(0 + 6) + 1 ´ 7(1 + 6) |

ЛК-О |

3066-80 |

2 |

4 |

1 |

2 |

|

|

8 ´ 6(0 + 6) + 9 о.с. |

ЛК-О |

3097-80 |

|

|

|

|

|

51 £ n £75 |

6 ´ 19(1 + 9 + 9) + 1 о.с. |

лк-О |

3077-80 |

3 |

6 |

2 |

3 |

|

|

6 ´ 19(1 + 9 + 9) + 7 ´ 7(1 + 6) |

ЛК-О |

3081-80 |

|

|

|

|

|

76 £ n £ 100 |

18 ´ 7(1 + 6) + 1 о.с. |

ЛК-О |

7681-80 |

4 |

8 |

2 |

4 |

|

|

6 ´ 19(1 + 6 + 6/6) + 7 ´ 7(1 + 6) |

ЛК-Р |

14954-80 |

|

|

|

|

|

101 £ n £ 120 |

6 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

12688-80 |

5 |

10 |

2 |

5 |

|

|

6 ´ 25(1 + 6; 6 + 12) + 1 о.с. |

лк-з |

7665-80 |

|

|

|

|

|

|

6 ´ 25(1 + 6; 6 + 12) + 7 ´ 7(1 + 6) |

лк-з |

7667-80 |

|

|

|

|

|

121 £ n £ 140 |

8 ´ 16(0 + 5 + 11) + 9 о.с. |

тк |

3097-80 |

6 |

11 |

3 |

6 |

|

141 £ n £ 160 |

8 ´ 19(1 + 6 + 6/6) + 1 о.с. |

ЛК-Р |

7670-80 |

6 |

13 |

3 |

6 |

|

161 £ n £ 180 |

6 ´ 30(0 + 15 + 15) + 7 о.с. |

ЛК-О |

3085-80 |

|

|

|

|

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 1 о.с. |

ЛК-РО |

7668-80 |

7 |

14 |

4 |

7 |

|

|

6 ´ 36(1 + 7 + 7/7 + 14) + 7 ´ 7(1 + 6) |

ЛК-РО |

7669-80 |

|

|

|

|

|

181 £ n £ 200 |

6 ´ 31(1 + 6 + 6/6 + 12) + 1 ос. |

ЛК-О |

16853-80 |

|

|

|

|

|

|

6 ´ 31(1 + 6 + 6/6 + 12) + 7 ´ 7(1 + 6) |

ЛК-О |

16853-80 |

8 |

16 |

4 |

8 |

|

|

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

ТЛК-О |

3079-80 |

|

|

|

|

|

201 £ n £ 220 |

|

|

|

9 |

18 |

4 |

9 |

|

221 £ n £ 240 |

6 ´ 37(1 + 6 + 15 + 15) + 1 о.с. |

ТЛК-О |

3079-80 |

10 |

19 |

5 |

10 |

|

18 ´ 19(1 + 6 + 6/6) + 1 о.с. |

лк-з |

3088-80 |

|||||

|

241 £ n £ 260 |

|

|

|

10 |

21 |

5 |

10 |

|

261 £ n £ 280 |

|

|

|

11 |

22 |

6 |

11 |

|

281 £ n £ 300 |

|

|

|

12 |

24 |

6 |

12 |

|

300 < n |

|

|

|

0,04n |

0,08n |

0,02n |

0,04n |

Примечания: 1. n - число несущих проволок в наружных прядях каната; d - диаметр каната, мм; ЛК, ТК - соответственно линейное, точечное касание проволок смежных слоев; О, Р - соответственно, одинаковые и разные проволоки в слоях; З - наличие проволок заполнения в слоях.

1. Проволоки заполнения не считаются несущими, поэтому не подлежат учету. В канатах с несколькими слоями прядей учитываются проволоки только видимого наружного слоя. В канатах со стальным сердечником последний рассматривается как внутренняя прядь и не учитывается.

3. Расчет числа видимых обрывов для каната прядевой конструкции определяется по приведенным формулам. При этом полученное значение округляется до целого в большую сторону.

4. Для канатов с неодинаковыми диаметрами внешних проволок в наружных прядях класс конструкции в таблице понижен.

5. Незаполненные строки в графе «Типовые примеры конструкции канатов» означают отсутствие в отечественных ГОСТах конструкций канатов с соответствующим числом проволок.

7.9. Волнистость каната характеризуется шагом и направлением ее спирали (рис. 12). При совпадении направлений спирали волнистости и свивки каната и равенстве шагов спирали волнистости Нв и свивки каната Н канат бракуется при dв > 1,08d, где dв - диаметр спирали волнистости, d - номинальный диаметр каната.

При несовпадении направлений спирали волнистости и свивки каната, неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 1,33d. Длина рассматриваемого отрезка каната не должна превышать 25d.

7.10. Канаты не должны допускаться к дальнейшей работе при обнаружении: корзинообразной деформации (рис. 15); выдавливания сердечника (рис. 10); выдавливания проволок или расслоения прядей (рис. 14); местного увеличения диаметра каната (рис. 12); местного уменьшения диаметра каната (рис. 9); раздавленных участков (рис. 13); перекручиваний (рис. 16); заломов (рис. 17); перегибов; повреждений в результате температурных воздействий или электрического дугового разряда.

8. Нормы браковки стальных канатных съемных грузозахватных приспособлений (канатных стропов)

8.1. По числу обрывов проволок канатные стропы подлежат браковке, если число обрывов наружных проволок в любой из ветвей стропа превышает указанное в табл. 13.

Таблица 13

Нормы браковки канатных стропов по числу обрывов проволок в ветви из канатов двойной свивки

|

Число возможных обрывов проволок на участке канатного стропа длиной |

||

|

3d |

6d |

30d |

|

4 |

6 |

16 |

8.2. При уменьшении диаметра канатного стропа в результате поверхностного износа (рис. 5) или коррозии (рис. 6) на 7 % и более по сравнению с его номинальным диаметром строп подлежит браковке даже при отсутствии видимых обрывов проволок.

8.3. При уменьшении диаметра канатного стропа на 10 % в результате повреждения сердечника - внутреннего износа, обмятия, разрыва и т.п. строп подлежит браковке даже при отсутствии видимых обрывов проволок (рис. 8).

8.4. При наличии у канатных стропов поверхностного износа или коррозии проволок число обрывов, как признак браковки, должно быть уменьшено в соответствии с данными табл. 3.

8.5. При уменьшении первоначального диаметра наружных проволок в результате износа (см. рис. 5, д) на 40 % и более канатный строп бракуется, если их количество равно либо превышает браковочные показатели по обрывам.

8.6. При обнаружении в канатном стропе одной или нескольких оборванных прядей строп к дальнейшей работе не допускается.

8.7. Волнистость ветви канатного стропа характеризуется шагом и направлением ее спирали (рис. 12). При совпадении направлений спирали волнистости и свивки каната, и равенстве шагов спирали волнистости Нв и свивки каната Н канат бракуется при dв > 1,08d, где dв - диаметр спирали волнистости, d - номинальный диаметр каната.

При несовпадении направлений спирали волнистости и свивки каната, неравенстве шагов спирали волнистости и свивки каната или совпадении одного из параметров канат подлежит браковке при dв > 1,33d. Длина рассматриваемого отрезка каната не должна превышать 25d.

8.8. Канатные стропы не должны допускаться к дальнейшей работе при обнаружении: корзинообразной деформации (рис. 15); выдавливания сердечника (рис. 10); выдавливания проволок или расслоения прядей (рис. 14); местного увеличения диаметра каната (рис. 12); местного уменьшения диаметра каната (рис. 9); раздавленных участков (рис. 13); перекручиваний (рис. 16); заломов (рис. 17); перегибов; повреждений в результате температурных воздействий или электрического дугового разряда.

8.9. Канатные стропы бракуются при разности длин ветвей за счет остаточного удлинения более чем на 3 % после приработки.

Приложение

ПРИМЕРЫ БРАКОВКИ СТАЛЬНЫХ КАНАТОВ

1. Канаты грузоподъемных кранов

1.1. При визуальном осмотре каната диаметром 18,0 мм механизма главного подъема мостового крана выяснилось, что на канате имеются обрывы проволок. Подсчет числа обрывов с помощью шаблона в виде отрезка линейки (в качестве шаблона можно также использовать отрезок мерной ленты и т.д.) длиной 6d (для данного каната длина шаблона равна 6 ´ 18,0 = 108 мм) показал, что на участке каната с максимальным числом обрывов в пределах длины шаблона 6d имеются 12 попарно оборванных проволок, что соответствует 6 обрывам.

Исходными данными для определения браковочного показателя являются:

- режим работы механизма подъема согласно паспорту крана, М4;

- конструкция каната, определенная по сертификату на канат, 6 ´ 16(1 + 6 + 6/6) + 1 о.с. по ГОСТ 2688-80, тип свивки ЛК-Р (пряди каната линейного касания с наружным слоем из проволок разного диаметра), крестовой свивки.

Браковка каната производится согласно табл. 4. Для данного каната браковочный показатель на длине 6d - 5, учитывая, что на канате с помощью шаблона обнаружен участок длиной 6d с 6 обрывами, канат следует забраковать.

1.2. При осмотре каната диаметром 20,5 мм механизма подъема козлового крана оказалось, что на канате имеются оборванные проволоки. Контроль числа обрывов с помощью шаблона выявил, что максимальное число обрывов на длине 6d (6 ´ 20,5 = 123 мм) - 7.

Режим работы механизма, согласно паспорту крана, М5. Конструкция каната по сертификату: 6 ´ 19(1 + 9 + 9) + 1 о.с. по ГОСТ 3077-80, тип свивки ЛК-О (пряди линейного касания с одинаковыми диаметрами проволок в наружном слое каждой пряди), крестовой свивки.

Браковочным показателем для данного каната, согласно табл. 4, на длине 6d является 6 обрывов, следовательно, канат следует забраковать.

1.3. При осмотре каната ГОСТ 2688-80 грузовой лебёдки башенного крана выяснилось, что при отсутствии обрывов проволок наружная поверхность каната имеет износ. Измерение диаметра каната с помощью штангенциркуля показало, что при номинальном диаметре каната 19,5 мм его диаметр оказался равным 18,1 мм. Согласно п. 3.3 при уменьшении диаметра каната в результате поверхностного износа на 7 % и более канат подлежит браковке. В данном случае диаметр каната уменьшился на 19,5 - 18,1 = 1,4 мм, что составляет: (19,5 - 18,1)/19,5 = 7,18 %. Следовательно, этот канат следует забраковать.

1.4. В процессе эксплуатации на канате диаметром 13,5 мм стреловой лебёдки автомобильного крана обнаружен участок с интенсивными обрывами проволок. Подсчёт числа обрывов с помощью шаблона длиной 6d (6 ´ 13,5 = 81 мм) показал, что максимальное число обрывов на этой длине - 5. Подсчёт обрывов с помощью шаблона длиной 30d (30 ´ 13,5 = 405 мм) выявил участок с 15 обрывами.

Режим работы механизма, согласно паспорту, М4. По сертификату канат изготовлен по ГОСТ 7668-80, крестовой свивки.

Браковочные показатели по обрывам проволок, согласно табл. 4 для данного режима и конструкции каната на длине 6d - 7 обрывов, на длине 30d - 14.

Следовательно, несмотря на то, что по числу обрывов на длине 6d канат может эксплуатироваться, по второму показателю (числу обрывов на участке 30d) его следует забраковать.

2. Канаты лифтов

2.1. При осмотре двух тяговых канатов диаметром 12,0 мм грузового лифта выяснилось, что на одном из них имеются оборванные проволоки. Подсчет числа обрывов с помощью шаблона длиной 6d (для данных канатов длина шаблона равна 6 ´ 12,0 = 72,0 мм) показал, что на данном канате на длине 6d максимальное число обрывов - 12.

Исходные данные для браковки каната:

- первоначальный коэффициент запаса прочности, определённый no паспорту лифта, 11,

- конструкция каната, определенная по сертификату на канат, 6 ´ 19(1 + 6 + 6/6) + 1 o.c. по ГОСТ 2688-80, ЛК-Р крестовой свинки.

Браковка каната производится согласно табл. 7 и п. 4.7.

Браковочным показателем на длине 6d является 12 обрывов. Учитывая, что на длине 6d каната было обнаружено 12 обрывов, данный канат необходимо забраковать. В п. 4.7 подтверждается, что при подвеске кабины на двух канатах допускается замена одного, более изношенного, каната.

2.2. При осмотре канатов грузового лифта с канатоведущим шкивом выяснилось, что на всех трех канатах диаметром 14,0 мм имелись обрывы проволок. С помощью шаблона длиной 6d и 30d (для данного каната их длина равна, соответственно, 6 ´ 14 = 84 мм и 30 ´ 14 = 420 мм) обнаружено, что на длине 30d число обрывов на каждом из трех канатов не превышает 30, однако, на одном из канатов на длине 6d было 20 обрывов, на двух других, соответственно, 15 и 14.

Исходными данными для браковки канатов являются:

- первоначальный коэффициент запаса прочности, определенный по паспорту лифта, 9;

- конструкция каната, определённая по сертификату на канат, 6 ´ 19(1 + 9 + 9) + 1 o.c. по ГОСТ 3077-80, ЛК-О, крестовой свивки.

Браковка этих канатов производится согласно табл. 7 и п. 4.8. Браковочным показателем на длине 30d является 32 обрыва, на длине 6d - 16. Согласно п. 4.8. при количестве канатов - три и более их браковка производится по среднему арифметическому значению, определённому из наибольшего числа обрывов на длине 6d каждого каната. Среднее арифметическое значение равно: (20 + 15 + 14)/3 = 16,333, что больше браковочного показателя, равного 16, следовательно, канат с числом обрывов, равным 20, следует забраковать (при обнаруженном количестве обрывов на двух других канатах, несмотря на то, что обрывы на них не достигли браковочного показателя, но близки к нему, рекомендуется провести замену всех трех канатов).

3. Канаты подъёмников (вышек)

3.1. При осмотре подъёмного каната диаметром 13,0 мм подъемника выяснилось, что на канате имеются обрывы проволок. Подсчет числа обрывов с помощью шаблона длиной 6d (для данного каната длина такого шаблона равна 6 ´ 13,0 = 78 мм) показал, что максимальное число обрывов на длине 6d - 11.

Конструкция каната, определенная по сертификату на канат, 6 ´ 19(1 + 6 + 6/6) + 1 о.с. по ГOCT 2688-80, ЛК-Р, крестовой свивки.

Браковка каната производится согласно табл. 9. Браковочный показатель для данного каната на длине контролируемого участка 6d - 10, учитывая, что максимальное число обрывов на этой длине - 11 канат следует забраковать.

3.2. При периодическом контроле каната, работающего на вышке, выяснилось, что на канате диаметром 15,0 мм имеются обрывы проволок. Подсчёт их с помощью шаблона длиной 6d (6 ´ 15,0 = 90 мм) показал, что максимальное число обрывов на этой длине - 10. Применение другого шаблона, длиной 30d (30 ´ 15,0 = 450 мм), показал, что на канате имеется участок длиной 30d с числом обрывов - 29.