ЦЕНТРАЛЬНЫЙ ИНСТИТУТ

НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «О Р Г Т Р А Н С С Т Р О Й»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

УСТРОЙСТВО ЦЕМЕНТОГРУНТОВОГО

ОСНОВАНИЯ АЭРОДРОМОВ

ПРОФИЛИРОВЩИКОМ ИЗ СМЕСИ,

ПРИГОТОВЛЕННОЙ В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта предназначена для использования при разработке проекта производства работ и организации работ и труда на строительном объекте.

До устройства аэродромного основания из грунта, укрепленного цементом, нижележащие конструктивные слои или грунтовое основание должны быть освидетельствованы и приняты представителем технической инспекции.

Для работы профилировщика должна быть натянута струна в соответствии с указаниями технологической карты «Установка копирных струн при устройстве оснований и покрытий аэродромов», Оргтрансстрой, М., 1976.

В технологической карте предусмотрены следующие условия:

- основание, устраиваемое из песчаного грунта, укрепленного цементом, имеет ширину 8 м, толщину 12 см;

- сменная производительность профилировщика - 800 м основания;

- объем песчаного грунта, укрепленного цементом, доставляемого к месту укладки в смену, - 1410 м3.

При других условиях выполнения работ необходима корректировка карты и привязка ее к конкретным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

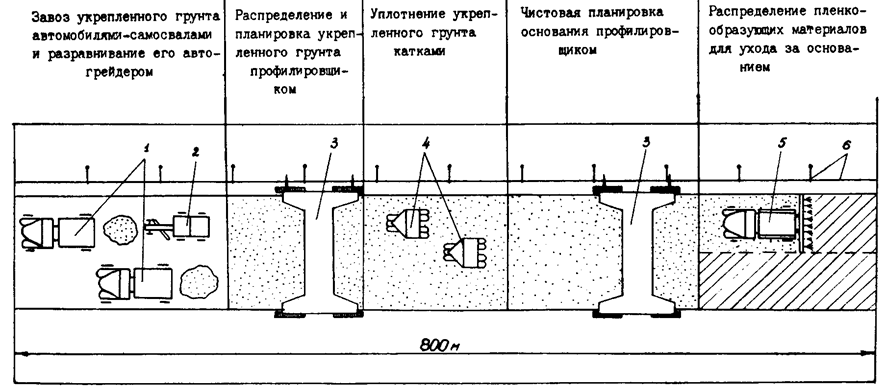

При устройстве основания выполняют следующие работы (рис. 1):

- подготовка участка работ;

- завоз укрепленного грунта автомобилями-самосвалами и разравнивание его автогрейдером;

- планировка укрепленного грунта профилировщиком;

- уплотнение грунта катками;

- чистовая планировка основания профилировщиком с обрезкой краев;

- распределение пленкообразующих материалов для ухода за основанием.

Основание устраивают маячными рядами через один. Основание на промежуточных рядах устраивают после того, как укрепленный грунт маячных рядов наберет необходимую прочность, достаточную для прохода по ним профилировщика.

Подготовка участка работ

На участке работ убирают посторонние предметы и материалы, мешающие работе профилировщика, и участок работы ограждают шлагбаумами и сигнальными знаками.

На одном из смежных рядов устанавливают копирную струну.

От смесительной установки к участку работ прокладывают подъездную дорогу и содержат ее в хорошем проезжем состоянии.

Завоз укрепленного грунта автомобилями-самосвалами и разравнивание его автогрейдером

Приготовленный в смесительной установке укрепленный грунт доставляют автомобилями-самосвалами и выгружают на подготовленное основание по расчету.

Ориентировочно потребное количество укрепленного грунта определяют по формуле

![]()

где Q - объем рыхлого укрепленного грунта, м3/м2;

h - толщина основания в плотном теле, м;

Ку - коэффициент уплотнения укрепленного грунта при укатке его катками;

Кп - коэффициент потери грунта при транспортировке и укладке в основание.

Коэффициент уплотнения Ку принимают ориентировочно равным 1,15 - 1,25, а затем уточняют его при пробной укатке.

Коэффициент потери грунта Кп = 1,03.

Рис. 1. Технологическая

схема устройства основания профилировщиком из грунта укрепленного цементом:

1 - автомабили-самосвалы; 2 - автогрейдер; 3 - профилировщик; 4 -

пневмокатки; 5 - автогудронатор; 6 - копирная струна

Укрепленный грунт должен иметь оптимальную влажность. При температуре воздуха выше 20 °С влажность укрепленного грунта повышают на 2 - 3 %, в холодную погоду при температуре воздуха ниже 10 °С влажность грунта должна быть оптимальной или на 1 - 2 % ниже.

Для повышения производительности профилировщика вывезенный грунт предварительно разравнивают автогрейдером ДЗ-98. При этом грунт разравнивают не на всю ширину основания, а с таким расчетом, чтобы границы разравненного грунта не доходили до края основания на 20 - 30 см. При последующих операциях (планировке профилировщиком, укатке) укрепленный грунт распределяют по всей ширине ряда (8,4 м).

Планировка укрепленного грунта профилировщиком

Краткая техническая характеристика профилировщика

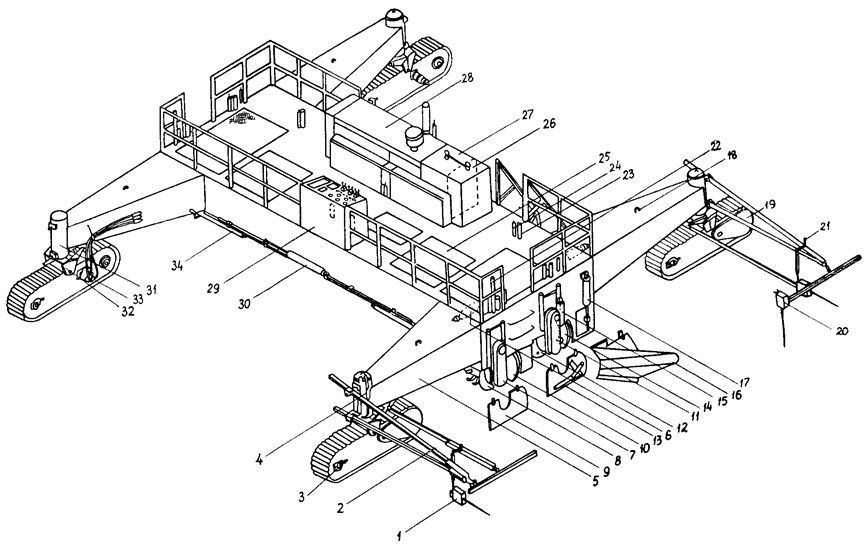

Профилировщик (рис. 2) является универсальной полностью автоматизированной машиной, предназначенной для планировки земляного полотна, распределения и планировки грунтов, укрепленных вяжущими при устройстве оснований, а также для чистовой (прецезионной) планировки этих оснований.

После соответствующего переоборудования и замены рабочих органов профилировщик превращают в бетоноукладчик со скользящими формами.

Техническая характеристика

|

Ширина машины в рабочем положении, м………………… |

8,53-10,06 |

|

Длина машины в рабочем положении, м………………….. |

10,58 |

|

Ширина рамы в транспортном положении, м…………….. |

3,06 |

|

Длина рамы в транспортном положении, м………………. |

8,74 |

|

Высота рамы в транспортном положении, м……………… |

1,62 |

|

Высота машины, м…………………………………………… |

2,95 |

|

База гусеничного хода, м……………………………………. |

9,75 |

|

Ширина передней и задней колеи, м………………………. |

8,08-6,86 |

|

Вес машины, кг………………………………………………. |

33069 |

|

в том числе главная рама, кг…………………………… |

20385 |

|

четыре гусеницы и стойки ног, кг…………………….. |

12684 |

|

Двигатель дизельный мощностью, л. с……………………… |

425 |

Перед выполнением работы по планировке укрепленного грунта профилировщик устанавливают в исходное положение, ориентируют его относительно продольной оси основания, устанавливают главную раму относительно поперечного профиля по системе поперечной стабилизации, устанавливают и регулируют рабочие органы и устанавливают профилировщик на копирную струну.

Рис. 2. Основные части профилировщика

|

1. Датчик уровня с копиром 2. Укосина 3. Натяжное колесо гусеницы 4. Гидроцилиндр подъёма ноги 5. Нога рамы 6. Погрузочный гидроцилиндр 7. Узел привода фрезы 8. Фреза 9. Дверца фрезы 10. Передний отвал 11. Узел привода шнека |

12. Шнек 13. Заслонка 14. Задний отвал 15. Гидроцилиндр заслонки 16. Уширитеяь отвала 17. Гидроцилинпр отвала 18. Проушина для подъема ноги 19. Кожух привода гусеницы 20.Датчик направления с копиром 21. Регулировочная рукоятка датчика уровня 22. Регулировочный винт фрезы 23. Стопорный винт заднего отвала |

24. Механический индикатор уровня 25. Решетка платформы 26. Топливный бак 27. Бак рабочей жидкости 28. Силовая установка 29. Пульт управления 30. Гидроцилиндр механизма поворота 31. Стойка ноги 32. Вилка стойки 33. Гидромотор привода гусеницы 34. Тяга механизма поворота |

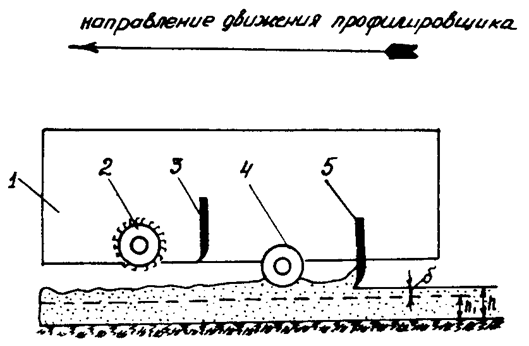

Рабочие органы профилировщика устанавливают в следующее положение (рис. 3):

- фрезу и передний отвал поднимают;

- задний отвал устанавливают выше проектной отметки верха основания на величину запаса на уплотнение (15 - 25 %) плюс запас на острожку при чистовой планировке основания (0,5 - 1 см);

- шнек устанавливают на 2 - 2,5 см выше заднего отвала;

- боковые окна шнека и фрезы закрывают.

Рис. 3. Схема установки

рабочих органов профилировщика при планировке укрепительного грунта:

1 - главная рама; 2 - фреза; 3 - передний отвал; 4

- шнек; 5 - задний отвал;

h - толщина основания в

рыхлом состоянии; h1 - толщина

основания в плотном состоянии;

d = h -

h1 - запас на уплотнение и срезку

при чистовой профилировке

Планировку укрепленного грунта делают, как правило, за один проход профилировщика на рабочей скорости 10 - 15 м/мин, при этом основную работу по распределению грунта выполняют шнеком.

При выборе рабочей скорости ориентируются на давление гидравлической жидкости в гидросистеме - давление не должно превышать 295 кг/см2.

Если давление превышает 295 кг/см2, то рабочую скорость профилировщика снижают.

Вначале планируют участок длиною 20 -30 м и делают контроль - ровности поверхности, поперечного уклона, толщины слоя. При необходимости регулируют положение рабочих органов.

В процессе работы машинист профилировщика по механическим индикаторам контролирует положение рабочих органов, а через смотровые решетки наблюдает за работой шнека и отвала. Управляя шнеком, машинист распределяет грунт и поддерживает непрерывный валик грунта оптимального объема перед задним отвалом.

В тех случаях, когда после прохода профилировщика обнаружатся участки, где грунта недостает (недосыпки), - на эти участки дополнительно завозят укрепленный грунт и назначают повторный проход профилировщика.

В жаркую и ветреную погоду, когда в процессе укладки укрепленный грунт интенсивно теряет влагу, или в тех случаях, когда при приготовлении укрепленного грунта на смесительных установках вводят уменьшенную дозу воды (с целью уменьшения налипания грунта на лопасти мешалок), грунт увлажняют до оптимальной влажности.

Воду вводят через распределительную систему, дополнительно смонтированную на профилировщике в такой последовательности.

После первого прохода профилировщика шнек и отвал поднимают в транспортное положение, фрезу опускают до подошвы, основания, а затем поднимают на 1 - 2 см и в таком положении фиксируют.

К распределительной системе подключают водовозку.

При обратном ходе профилировщика на рабочей скорости 5 - 10 м/мин фрезой перемешивают укрепленный грунт с водой.

По окончании увлажнения грунта в начале участка поднимают фрезу, опускают задний отвал и шнек для планировки и делают окончательную планировку грунта под укатку.

Уплотнение укрепленного грунта катками

Уплотнение укрепленного грунта катками начинают сразу же после планировки его профилировщиком и заканчивают не позднее 3-х часов после его приготовления на смесительной установке (а при температуре воздуха ниже +10 °С - не позднее 5 часов).

Уплотняют укрепленный грунт пневмоколесными катками Д-627 или Д-624, загруженными балластом.

Укатку начинают двумя проходами по краям основания. Последующие проходы смещают к средине основания, с перекрытием полос на 20 - 30 см.

Рекомендуемое число проходов катков по одному месту для достижения относительной плотности 0,98 - 12 - 18.

Окончательно необходимое число проходов катков по одному месту устанавливают после пробной укатки и определения лаборантом относительной плотности укатанного грунта.

Скорость движения катков: при первых двух и завершающих двух проходах по одному месту - 7,5 км/ч, при последующих проходах скорость катков постепенно увеличивают до 12 - 15 км/ч так, чтобы не было перегрузки двигателя.

Если катки имеют систему регулирования давления воздуха в шинах, то рекомендуется поддерживать следующее давление:

- при первых проходах - 4 - 5 кГ/см2;

- при последующих проходах давление увеличивают на каждые два прохода на 1 кГ/см2;

- при завершающих проходах - максимальное, допускаемое шинами.

Если в процессе укатки верхний слой укрепленного грунта высыхает, то его слегка доувлажняют и продолжают укатку.

Укатку заканчивают после достижения требуемой относительной плотности (0,98), которую определяет представитель лаборатории.

Чистовая (прецезионная) планировка основания профилировщиком

Чистовую планировку делают сразу же после укатки основания катками. При этом обрезают края основания, раскатанные при уплотнении.

Чистовая планировка является завершающей операцией по устройству цементогрунтового основания, в результате которой основание должно быть тщательно спланировано под проектные отметки и поперечный профиль.

Поэтому установку и регулировку рабочих органов профилировщика для выполнения данной операции делают с особой точностью.

Проверяют положение машины относительно продольной оси, уточняют положение главной рамы относительно плоскости основания (устраняют перекос), проверяют ровность линии ножей заднего отвала и параллельность этой линии горизонтальной плоскости главной рамы, проверяют правильность показаний механических индикаторов (при поднятых рабочих органах заподлицо с низом боковых стенок стрелки индикаторов должны показывать «0»).

Рабочие органы профилировщика устанавливают в такое положение (рис. 4):

- главную раму по системе поперечной стабилизации уровня устанавливают относительно поперечного уклона;

- фрезу устанавливают на проектную отметку верха основания, поднимают ее на 0,5 - 1 см;

- передний отвал опускают на проектную отметку верха основания, а затем поднимают примерно на 1 см;

- задний отвал устанавливают на проектную отметку верха основания;

- шнек устанавливают выше этой отметки на 2 - 2,5 см.

Точную доводку фрезы и отвалов делают с помощью регулировочных винтов.

Положение рабочих органов фиксируют нижними ограничителями.

Рис. 4. Схема установки рабочих органов профилировщика при чистой планировке основания:

1 - главная рама; 2 - фреза; 3 - передний

отвал; 4 - шнек; 5 - задний отвал;

h1

- толщина основания в плотном состоянии.

Перед планировкой основания решают вопрос о направлении сброса срезанного грунта на стороны, т. е. на смежные ряды или на конвейер-перегружатель и далее в автомобиль-самосвал для дальнейшей перевозки этого грунта в основание на соседние участки.

Если срезанный грунт сбрасывают на стороны, то открывают боковые дверцы фрезы и боковые заслонки шнека.

Когда грунт сбрасывают посредине ряда в валик или на перегрузочный конвейер, на заднем отвале профилировщика открывают заслонки центрального окна, а звенья геликоидных лопастей шнека устанавливают на интенсивное выбрасывание грунта через окно в заднем отвале (см. Технологическую карту «Планировка верха земляного полотна профилировщиком», Оргтрансстрой, 1975 г.).

Передний отвал и фрезу, в этом случае, поднимают.

Планировку ведут в такой последовательности: планируют пробный участок длиной 20 - 30 м и проверяют ровность поверхности, поперечный уклон, толщину слоя, отметку верха основания.

После этого делают окончательную дорегулировку рабочих органов и продолжают планировку основания.

Если после заднего отвала на поверхности основания остаются следы от геликоидных лопастей шнека, то шнек несколько поднимают.

Чистовую планировку выполняют за один проход на рабочей скорости 8 - 10 м/мин: Рабочую скорость профилировщика устанавливают с учетом толщины срезаемой стружки и давления рабочей жидкости в гидросистеме. Давление это не должно превышать 295 кГ/см2. Если давление превышает 295 кГ/см2, скорость профилировщика снижают.

В процессе планировки машинист наблюдает за положением рабочих органов профилировщика по механическим индикаторам и через смотровые решетки. Сочетая рабочую скорость профилировщика со скоростью вращения шнека, поддерживает валик срезанного укрепленного грунта перед задним отвалом.

Во время чистовой планировки на маячных рядах делают обрезку краев основания.

Для выполнения этой операции на профилировщике монтируют дополнительные приспособления.

После обрезки края основания должны быть ровными и иметь вертикальные грани.

Распределение пленкообразующих материалов

Сразу же после чистовой планировки на поверхности основания распределяют светлые пленкообразующие материалы - помароль ПМ-86 или ПМ-100А по норме 0,8 - 1 л/м2. При отсутствии этих материалов и при температуре воздуха не выше 20 °С можно применять лак-этиноль или быстро- и среднераспадающиеся битумные эмульсии 25 - 30 %-ной концентрации.

Для распределения пленкообразующих материалов применяют автогудронатор или машину ЭНЦ-ЗМ, переоборудованную на пневмоколесный ход и уширенную базу.

В обоих случаях распределительные системы машин должны иметь дополнительные устройства для обработки граней основания.

При распределении пленкообразующих материалов автогудронатором работу ведут сперва на одной половине ряда, а затем - на второй.

После распределения пленкообразующих материалов основание охраняют от проезда машин в течение 14 дней, после чего по нему разрешают проезд технологических машин или устройство бетонного покрытия.

Требования по качеству работ

При строительстве основания из песчаного грунта, укрепленного цементом, следует выполнять требования «Указаний по производству и приемке аэродромно-строительных работ» СН 121-23. Госстрой СССР, М., 1974 и «Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов» СН 25-74, Госстрой СССР, Стройиздат, М., 1975.

Отклонения по геометрическим размерам, ровности поверхности, степени уплотнения не должны превышать:

|

по ширине основания, см ……………………………….. |

±10 |

|

по толщине слоя. %…………..…………………………... |

±5 |

|

по поперечному уклону ……………………………...….. |

±0,002 |

По ровности поверхности зазор под 3-метровой рейкой не должен превышать 5 мм.

Коэффициент уплотнения должен быть не менее 0,98.

Указания по технике безопасности

При устройстве оснований из грунтов, укрепленных цементом, следует выполнять требования «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог», «Транспорт», М., 1969.

При работе с пленкообразующими материалами необходимо соблюдать следующие правила по технике безопасности:

1. Во время работы машинист распределителя пленкообразующих материалов обязан быть в комбинезоне, в брезентовых рукавицах, в головном уборе и в защитных очках.

2. Запрещается курить или зажигать огонь вблизи емкостей с пленкообразующими материалами.

3. В жаркую погоду при открывании бочек с пленкообразующими материалами следует проявлять осторожность, так как в них создается повышенное давление.

4. При попадании на кожу рук или лица пленкообразующих материалов их следует смыть керосином, кожу рук или лица вымыть теплой водой с мылом и насухо протереть полотенцем.

III. ОРГАНИЗАЦИЯ ТРУДА

До начала работы по устройству основания необходимо выполнить следующие мероприятия и подготовительные работы:

- очистить полосу работы планировщика от посторонних предметов;

- натянуть струну и натяжение струны проверить;

- сосредоточить на участке работ необходимые машины, оборудование, инструменты (см. раздел VI «Материально-технические ресурсы»);

- оградить участок работы шлагбаумами и сигнальными знаками;

- в пониженных местах в уложенном основании маячных рядов сделать временные водоспуски;

- для движения технологического транспорта подготовить подъездные дороги и содержать их в исправном состоянии, в жаркую погоду поливать для обеспыливания и безопасности движения автосамосвалов;

- участок работы обеспечить передвижными вагончиками (для мастера с кладовой для инструмента, вагоном-столовой, вагоном-душевой), передвижными туалетами, аптечкой, питьевой водой, водой для технических целей.

Для производства работ намечают сменную захватку протяжением 800 м.

Вследствие того, что уложенный укрепленный грунт необходимо уплотнить катками в ограниченные сроки (3 - 5 ч с момента его приготовления на смесительной установке), сменную захватку делят на четыре участка, и работы профилировщиком на каждом участке ведут поочередно в такой последовательности (см. График производственного процесса).

Планируют под укатку первый участок (200 м), а затем второй. Профилировщик возвращают к началу сменной захватки и делают чистовую планировку двух участков. В такой же последовательности выполняют работу профилировщиком на остальных двух участках.

Работу катков организуют так, чтобы уплотнение укрепленного грунта каждый раз было закончено до чистовой планировки.

Работы по устройству основания ведут, как правило, в две смены.

Для работы в каждую смену организуют бригаду рабочих следующего состава:

|

Машинист профилировщика…………. |

6 разр. - 1 |

|

Помощник машиниста………………... |

5 разр. - 1 |

|

Машинист автогрейдера……………… |

6 разр. - 1 |

|

Машинисты катков…………………… |

6 разр. - 2 |

|

Дорожные рабочие…………………… |

3 разр. - 2 |

Для выполнения кратковременной работы бригаде придают автогудронатор, машиниста автогудронатора 5 разр. - 1, помощника (оператора) 4 разр. - 1.

Машинист профилировщика с помощником в начале смены готовят машину к работе, устанавливают датчики на укосины и ставят копиры на струну, устанавливают рабочие органы профилировщика на выполнение рабочих операций.

В процессе работы машинист управляет профилировщиком, а помощник следует за машиной и ведет контроль качества работы (ровности, поперечного уклона, толщины слоя), а также контролирует качество натяжения струны.

В необходимых случаях помощник машиниста подключает шланг поливомоечной машины к распределительной трубе профилировщика для увлажнения укрепленного цементом грунта.

Машинист автогрейдера выполняет предварительное разравнивание и планировку укрепленного грунта.

В необходимых случаях он делает разравнивание грунта, срезанного с поверхности и боков основания при чистовой планировке на маячных рядах.

Дорожный рабочий 3 разр. - 1 принимает доставляемый автомобилями-самосвалами укрепленный грунт, дает указания водителям о порядке выгрузки и ведет учет вывезенного грунта.

Дорожный рабочий 3 разр. - 1 делает планировку основания в отдельных местах, исправляет кромки основания после чистовой планировки, устанавливает и снимает знаки ограждения участка работ.

В конце работы дорожный рабочий принимает участие в очистке и мойке профилировщика.

Машинисты катков и машинисты автогудронатора выполняют работы по своему назначению.

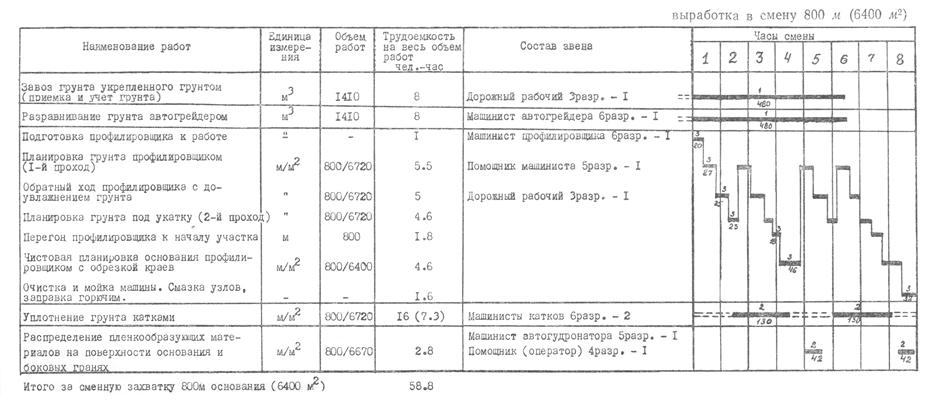

IV. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПО

УСТРОЙСТВУ ОСНОВАНИЯ ПРОФИЛИРОВЩИКОМ ИЗ ПЕСЧАНОГО

ГРУНТА, УКРЕПЛЕННОГО ЦЕМЕНТОМ В СМЕСИТЕЛЬНЫХ УСТАНОВКАХ

Итого на 1000 м2 основания…………………………..……9.19

ПРИМЕЧАНИЯ: I. В графике цифры над чертой - количество рабочих, цифры под чертой - продолжительность работы в минутах.

2. В трудоемкость работ включено время на отдых рабочим в течение смены/

3. В графике не учтена трудоемкость работ по доставке грунта, укрепленного цементом, пленкообразующих материалов, воды для дополнительного увлажнения грунта. Затраты труда на эти работы определяет дополнительно с учетом действительных объемов и условий доставки.

4. В технологии работ предусматривается дополнительное увлажнение укрепленного грунта при обратном ходе профилировщика (когда приготовление укрепленного грунта на смесительной установке делают с неполной дозировкой воды). Если, по условиям работа, дополнительно грунт не увлажняют, то обратный ход профилировщика делают на транспортной скорости 30 - 40 м/мин с поднятыми рабочими органами.

5. В трудоемкости работ цифры в скобках означают продолжительность технологических перерывов.

V. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Трудоемкость, чел-дн: |

|

|

на захватку 800 м (6400 м2) |

7,4 |

|

на 1000 м2 основания |

1,15 |

|

Средний разряд рабочих |

5,4 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование материалов |

Количество |

|

|

на 1000 м2 основания |

на 800 м основания (6400 м2) |

|

|

Песчаный грунт, укрепленный цементом, м3 |

220,3 |

1410 |

|

Помароль ПМ-86 или ПМ-100А, л |

1048 |

6703 |

Б. Машины, оборудование, инструмент, инвентарь

|

Профилировщик ДС-97, шт. |

1 |

|

Конвейер-перегружатель ДС-96 |

1 |

|

Автогрейдер ДЗ-98, шт. |

1 |

|

Автогудронатор Д-772 (ДС-53) для кратковременной работы, шт. |

1 |

|

Автомобили-самосвалы для доставки укрепленного грунта |

по расчету |

|

Катки на пневмоколесном ходу Д-627, шт. |

2 |

|

Поливо-моечные машины для доставки воды |

по расчету |

|

Вагон для мастера с кладовой, шт. |

1 |

|

Вагон-столовая, шт. |

1 |

|

Вагон-душевая, шт. |

1 |

|

Цистерна на прицепе для воды (на технические нужды), шт. |

1 |

|

Нивелир с треногой и комплектом реек, компл. |

1 |

|

Вешки, шт. |

10 |

|

Рулетка стальная 20 м, шт. |

1 |

|

Шнур трассировочный 20 м. (отрезок струны), шт. |

1 |

|

Линейка мерная сантиметровая (80 м), шт. |

1 |

|

Рейка дюралюминиевая 3-метровая, шт. |

1 |

|

Мерник толщины слоя, шт. |

1 |

|

Шаблон для измерения поперечного уклона, шт. |

1 |

|

Прибор Ковалева (плотномер), шт. |

1 |

|

Лопаты штыковые, шт. |

3 |

|

Лопаты подборочные, шт. |

3 |

|

Топор, шт. |

1 |

|

Щетки капроновые на длинных ручках, шт. |

2 |

|

Лейки для распределения пленкообразующих материалов, шт. |

2 |

|

Комплект ограждений и сигнальных знаков, компл. |

1 |

|

Бачок для питьевой воды, шт. |

1 |

|

Аптечка медицинская, шт. |

1 |

Примечание. В потребности инвентаря не учтены копирные струны и принадлежности для их установки. Количество этого инвентаря определяют по фактической потребности.

СОДЕРЖАНИЕ