МИНИСТЕРСТВО

ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОСТ 34 10.747-97 ÷

ОСТ 34 10.754-97

СТАНДАРТЫ ОТРАСЛИ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ

ТРУБОПРОВОДОВ ИЗ УГЛЕРОДИСТОЙ

И НИЗКОЛЕГИРОВАННОЙ СТАЛЕЙ

НА Рраб < 2,2 МПа (22 кгс/см2),

t ≤

425 °С

для и

тепловых электростанций

ОСТ 34 10.747-97 ÷ ОСТ 34 10.754-97

ЧАСТЬ I

СТАНДАРТ ОТРАСЛИ

ОСТ 34 10.748-97

Детали и сборочные единицы

трубопроводов ТЭС

на Рраб < 2,2 МПа (22 кгс/см2), t ≤

425 °С

СОЕДИНЕНИЯ СВАРНЫЕ СТЫКОВЫЕ

ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И РАЗМЕРЫ

Предисловие

1 РАЗРАБОТАН АООТ Севзапэнергомонтажпроект

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Министерства топлива и энергетики РФ от 23 декабря 1997 г. № 443

3 ВЗАМЕН ОСТ 34-10-748-92

СОДЕРЖАНИЕ

СТАНДАРТ ОТРАСЛИ

|

Детали и сборочные единицы трубопроводов ТЭС СОЕДИНЕНИЯ СВАРНЫЕ СТЫКОВЫЕ Типы, конструктивные элементы и размеры |

Дата введения 1998-03-01

1 Область применения

Настоящий стандарт распространяется на сварные стыковые соединения трубопроводов с углеродистой и низколегированной сталей тепловых электростанций с рабочим давлением Рраб < 2,2 МПа (22 кгс/см2).

Стандарт устанавливает типы сварных соединений и размеры выполненных сварных швов, а также конструкцию кромок труб, деталей и сборочных единиц трубопроводов, подготовленных под сварку.

Стандарт соответствует требованиям руководящего документа «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» РД 34 15.027-93 (далее по тексту РТМ-1с-93), утвержденного Госгортехнадзором России 7.02.1994 г. и Минтопэнерго России 30.12.1993 г [1].

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2246-70 Проволока стальная сварочная

ОСТ 34 10.766-97 Детали и сборочные единицы трубопроводов ТЭС Рраб < 2,2 МПа, t ≤ 425 °С. Технические требования.

3 Типы сварных швов и сварочные материалы

3.1 Конструктивные элементы подготовки кромок под сварку, рекомендуемые способы сварки и сварочные материалы должны соответствовать указанным в таблице 1.

3.2 Допускается применение неуказанных в настоящем стандарте типов сварных соединений, проверенных в производственных условиях и обеспечивающих качество сварных соединений в соответствии с требованиями РТМ-1с-93.

3.3 При наличии специализированного оборудования для автоматической сварки допускается применение соединения типа Тр-1 для труб и деталей трубопроводов Dн до 89 мм с толщиной стенки до 3,5 мм по решению, предварительно согласованному монтажной организацией и предприятием - изготовителем трубопроводов (деталей).

Автоматическая аргонодуговая сварка соединения типа Тр-2 применяется для труб диаметром до 159 мм с толщиной стенки до 5 мм включительно.

3.4 Помимо указанных марок электродов и проволоки допускается применение электродов и проволок, разрешенных к применению РТМ-1с-93.

3.5 На чертежах блоков трубопроводов необходимо указывать условное обозначение сварного соединения согласно настоящего стандарта.

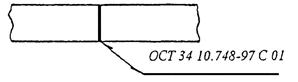

Пример условного обозначения сварного соединения С 01 (тип Тр-1):

В миллиметрах

|

Тип разделки по РТМ-1с-93 |

Стыкуемые трубы или детали |

Подготовка кромок деталей трубопроводов под сварку |

Сварка |

|||

|

наружный диаметр труб Dн |

номин. толщина стенки труб S |

Способ сварки |

Сварочные материалы |

|||

|

С 01* |

Тр-1 |

от 14 до 89 |

от 2 до 3,5 |

Аргонодуговая автоматическая |

Проволока сварочная: Св-08ГС, Св-08Г2С, Св-08ГА-2 по ГОСТ 2246 |

|

|

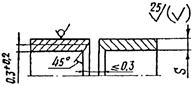

С 02 |

Тр-2 |

от 14 до 820 |

от 2 до 12 |

Аргонодуговая ручная, аргонодуговая автоматическая, комбинированная ручная дуговая покрытыми электродами |

Проволока сварочная: Св-08ГС; Св-08Г2С Св-08ГА-2 по ГОСТ 2246. Электроды марок: УОНИИ-13/45; УОНИИ-13/45А; УОНИИ 13/55; ТМУ-21У; ЦУ-5; ЦУ-6; ЦУ-7 и др. |

|

|

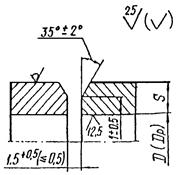

С 03 |

Тр-3г Тр-3д |

от 219 до 1620 |

от 6 до 14 |

Ручная дуговая покрытыми электродами, полуавтоматическая плавящимся электродом в среде защитного газа |

Электроды марок: УОНИИ-13/45; УОНИИ-13/45А; УОНИИ 13/55; ЦУ-5; ЦУ-6; ЦУ-7; ТМУ-21У и др. Проволока сварочная: Св-08Г2С, по ГОСТ 2246 |

|

|

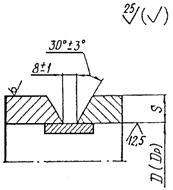

С 04 |

- |

от 720 до 1620 |

от 9 до 14 |

Ручная дуговая покрытыми электродами, полуавтоматическая плавящимся электродом в среде защитного газа |

Электроды марок: УОНИИ-13/45; УОНИИ-13/45А; УОНИИ 13/55; ЦУ-5; ЦУ-6; ЦУ-7; ЦУ-7А; ТМУ-21У и др. Проволока сварочная: Св-08Г2С, по ГОСТ 2246 |

|

|

* См. пункт 3.3 |

||||||

|

Примечания: 1 В соединении С 01 фаска 0,3×45° на внутренней кромке выполняется в случае радиографического контроля сварного соединения перед сборкой его под сварку 2 Для соединения С 02 в скобках указан размер зазора при автоматической аргонодуговой сварке без присадочной проволоки 3 В соединении С 02 для Dн < 57 мм угол скоса кромок может быть увеличен до 45° ± 2°; для Dн > 57 мм при ручной и полуавтоматической сварке разрешается изменение угла скоса кромок от 25 до 45°, при автоматической сварке угол скоса кромок должен составлять от 40° до 45° 4 Комбинированная сварка - это когда корень шва сваривают ручной или автоматической аргонодуговой сваркой, а заполнение разделки выполняют ручной дуговой или полуавтоматической сваркой 5 Способы сварки соединений конкретных изделий устанавливаются производственно-технологической документацией (ПТД) или технологическим процессом |

||||||

4 Размеры выполненных сварных швов

4.1 Размеры выполненных сварных швов должны соответствовать указанным в таблицах 2 и 4.

В миллиметрах

|

Тип разделки по РТМ-1с-93 |

Размеры выполненных сварных швов |

|

|

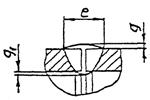

С 01 |

Тр-1 |

|

|

С 02 |

Тр-2 |

|

|

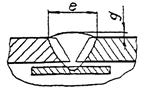

С 03 |

Тр-3 |

|

|

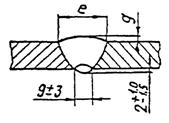

С 04 |

- |

|

|

* Для Dн < 57 мм размер принимать 1,5 ± 1,0 |

||

4.2 Величина вогнутости корня шва при односторонней сварке соединений с разделкой кромок типа Тр-1 и Тр-2 не должна превышать значений, приведенных в табл. 16.9 РТМ-1с-93.

5. Технические требования

5.1 Подготовка деталей и сборочных единиц под сварку, сборка и сварка должны производиться в соответствии с указаниями ПТД (карт технологического процесса) предприятия-изготовителя, разработанной в соответствии с требованиями РТМ-1с-93 ОСТ 34-10-766 и ТУ 34 10.1202-97.

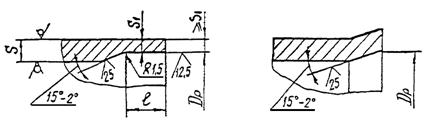

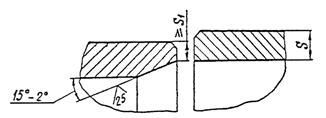

5.2 При стыковке труб, деталей и сборочных единиц с разными наружными диаметрами или толщинами стенок конец трубы с большим наружным диаметром должен быть обработан механическим способом согласно чертежу 1.

При разнице наружных диаметров соосно стыкуемых трубных элементов размер h должен быть не более 30 % от толщины стенки более тонкого элемента, но не более 5 мм.

5.3 Смещение внутренних поверхностей свариваемых труб и фасонных деталей при сварке стыков без подкладного кольца с односторонней разделкой кромок не должно превышать величин, указанных в таблице 3.

Размеры в миллиметрах

|

Диаметр трубы |

|||

|

≤ 200 |

> 200 |

||

|

Рраб свыше 2,2 МПа |

Рраб до 2,2 МПа |

||

|

до 4 |

0,2S |

||

|

свыше 4 до 10 |

0,02S + 0,4, |

0,02S + 0,4, |

0,15S, |

|

свыше 10 до 20 |

но не более 1 |

но не более 1 |

но не более 2 |

5.4 В стыках труб, собираемых и свариваемых на остающемся подкладном кольце, допускается разность внутренних диаметров элементов не более 2 мм; зазор между кольцом и внутренней поверхностью элемента при этом должен составлять не более 1 мм.

5.5 Для обеспечения минимального смещения кромок с внутренней стороны при сборке соединений труб, деталей и сборочных единиц необходимо выполнять расточку или раздачу (без нагрева или с нагревом) концов труб и деталей (сборочных единиц) по внутреннему диаметру (чертеж 2). Величина раздачи должна соответствовать табл. 4.1 РТМ-1с-93.

5.5.1 Допускается выполнять расточку, в том числе согласно чертежу 3, и раздачу конца одной из стыкуемых труб или деталей (сборочных единиц) по внутреннему диаметру другой трубы или детали, при условии обеспечения толщины стенки после расточки не менее значения S1, указанного в табл. 4.

5.5.2 Допускается не производить расточку (раздачу) концов труб и деталей (сборочных единиц) в случаях, когда величина смещения внутренних кромок при сборке стыков не превышает значений, указанных в таблице 3.

5.6. Разрешается изменение величин зазоров, приведенных таблице 1, в зависимости от применяемого способа сварки (из числа не указанных в таблице 1). Величина зазора в этом случае должна устанавливаться ПТД.

|

Условный проход Dу |

Размеры присоединяемых труб Dн×S |

Кромка |

Выполненный шов |

||||||||||

|

Диаметр расточки (раздачи) Dр |

Минимально-допустимая толщина стенки S1 |

Длина расточки l не менее |

g |

g1 не более |

c |

||||||||

|

Номинальный |

Предельное отклонение |

Тр-1 С 01 |

Тр-3 С 03 |

- С 04 |

Тр-1 С 01 |

Тр-2 С 02 |

Тр-3 С 03 |

- С 04 |

|||||

|

10 |

14×2,0 |

11 |

+0,18 |

1,5 |

10 |

1,5 ± 1 |

- |

- |

0,6 |

5 ± 2 |

7 ± 2 |

- |

- |

|

15 |

18×2,0 |

15 |

|||||||||||

|

20 |

25×2,0 |

22 |

+0,21 |

||||||||||

|

25 |

32×2,0 |

29 |

|||||||||||

|

32 |

38×2,0 |

35 |

+0,25 |

||||||||||

|

40 |

45×2,0 |

41 |

|||||||||||

|

45×2,5 |

|||||||||||||

|

50 |

57×2,5 |

52 |

+0,30 |

2,0 |

|||||||||

|

57×3,0 |

|||||||||||||

|

65 |

76×3,0 |

71 |

2,5 |

||||||||||

|

80 |

89×3,0 |

84 |

+0,35 |

||||||||||

|

89×3,5 |

0,8 |

6 ± 3 |

9 ± 3 |

||||||||||

|

100 |

108×4,5 |

102 |

3,0 |

- |

- |

||||||||

|

108×4,0 |

11 ± 3 |

||||||||||||

|

125 |

133×4,0 |

127 |

+0,40 |

||||||||||

|

150 |

159×4,5 |

151 |

+0,40 |

4,0 |

10 |

1,0 |

- |

12 + 3 |

|||||

|

159×5,0 |

|||||||||||||

|

200 |

219×6,0 |

210 |

+0,46 |

4,5 |

20 |

2 |

1,2 |

14 ± 3 |

15 ± 4 |

||||

|

219×7,0 |

208 |

5,0 |

2 ± 1,5 |

1,5 |

16 ± 4 |

18 ± 4 |

|||||||

|

250 |

273×6,0 |

263 |

+0,52 |

4,5 |

2 |

1,2 |

14 ± 3 |

15 ± 4 |

|||||

|

273×8,0 |

259 |

6,0 |

2 ± 1,5 |

1,5 |

16 ± 4 |

18 ± 4 |

|||||||

|

300 |

325×6,0 |

315 |

4,5 |

2 |

1,2 |

14 ± 3 |

15 ± 4 |

||||||

|

325×8,0 |

311 |

6,5 |

2 ± 1,5 |

1,5 |

16 ± 4 |

18 ± 4 |

|||||||

|

350 |

377×9,0 |

361 |

+0,57 |

7,5 |

2 |

2,0 |

19 ± 4 |

22 ± 5 |

|||||

|

400 |

426×9,0 |

410 |

+0,63 |

7,0 |

2,0 |

19 ± 4 |

|||||||

|

426×10,0 |

408 |

8,5 |

25 ± 5 |

||||||||||

|

500 |

530×8,0 |

516 |

+0,70 |

6,0 |

2 ± 1,5 |

1,5 |

16 ± 4 |

18 ± 4 |

|||||

|

530×11 |

512 |

+0,7 |

9,0 |

2 |

2,0 |

22 ± 5 |

22 ± 5 |

||||||

|

600 |

630×8 |

616 |

+0,70 |

7,0 |

2 ± 1,5 |

1,5 |

16 ± 4 |

18 ± 4 |

|||||

|

630×12 |

608 |

10,0 |

25 |

- |

2,0 |

22 ± 5 |

25 ± 5 |

||||||

|

700 |

720×9 |

704 |

+0,80 |

8,0 |

20 |

2 ± 1,5 |

19 ± 4 |

18 ± 4 |

18 ± 4 |

||||

|

720×11 |

702 |

9,0 |

22 ± 5 |

25 ± 5 |

21 ± 4 |

||||||||

|

800 |

820×9 |

804 |

+0,90 |

8,0 |

19 ± 4 |

18 ± 4 |

18 ± 4 |

||||||

|

820×11 |

802 |

9,0 |

22 ± 5 |

25 ± 5 |

21 ± 4 |

||||||||

|

1000 |

1020×10 |

1002 |

+1,00 |

- |

- |

19 ± 4 |

|||||||

|

1020×14 |

994 |

13,0 |

30 |

2,5 |

29 ± 5 |

25 ± 5 |

|||||||

|

1200 |

1220×11 |

1200 |

10,0 |

25 |

2 ± 1,5 |

25 ± 5 |

21 ± 4 |

||||||

|

1220×14 |

1194 |

13,0 |

30 |

2,5 |

29 ± 5 |

25 ± 5 |

|||||||

|

1400 |

1420×14 |

1398 |

11,0 |

||||||||||

|

1600 |

1620×14 |

1598 |

|||||||||||

Приложение А

(информационное)

Библиография

[1] РД 34.15.027-93 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций.