МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО РАЗМЕТКЕ ДОРОЖНЫХ ПОКРЫТИЙ И

НАНЕСЕНИЮ РЕФЛЕКТИРУЮЩИХ ПЛЕНОК

НА ДОРОЖНЫЕ ЗНАКИ И ОГРАЖДЕНИЯ

|

Одобрены

Техническим управлением |

Москва 1975

Изложены требования к эмалям для разметки дорожных покрытий, способы приготовления и нанесения дорожных эмалей на разметочные линии проезжей части, а также наклеивания рефлектирующих пленок на дорожные знаки, сигнальные столбики и другие элементы вертикальной разметки.

Настоящие «Методические рекомендации» разработаны в дополнение и изменение ВСН 172-70.

Табл. 2, рис. 1.

Предисловие

За время, прошедшее после выхода в свет «Технических указаний по разметке дорожных покрытий и нанесению рефлектирующих пленок на дорожные знаки и ограждения» ВСН 172-70, расширился опыт разметки дорожных покрытий с применением эмалей, освоено промышленное изготовление эмали ЭП-51-55, рефлектирующих пленок, введены ГОСТ 13508-74 «Разметка дорожная», а также новые ГОСТы и технические условия на методы испытаний лакокрасочных материалов и покрытий.

Эти обстоятельства обусловили необходимость разработки настоящих «Методических рекомендаций по разметке дорожных покрытий и нанесению рефлектирующих пленок на дорожные знаки и ограждения» в дополнение и изменение ВСН 172-70.

В настоящих «Методических рекомендациях» изложены способы разметки дорожных покрытий с применением дорожной эмали ЭП-51-55 и методы наклеивания рефлектирующих пленок на дорожные знаки и ограждения.

В «Методических рекомендациях» учтены замечания Главдорстроя, Главного производственно-технического управления Минавтодора РСФСР, Главного технического управления Минтрансстроя и ЦК профсоюза рабочих автомобильного транспорта и шоссейных дорог.

«Методические рекомендации» предназначены для организаций, занимающихся строительством, ремонтом и содержанием автомобильных дорог.

«Методические рекомендации» составил канд. техн. наук М.Я. Телегин при участии инж. В.А. Зениной.

Общие положения

1. Разметку автомобильных дорог (нанесение на проезжую часть линий, фигур и надписей) выполняют для улучшения организации и повышения безопасности движения транспортных средств и пешеходов.

Таблица 1

|

Наименование эмалей и растворителей |

Нормативный документ |

Вязкость (рабочая) по В3-4 при 20 °С, сек, при окраске |

Цвет |

|

|

краскораспылителем |

кистью |

|||

|

Для разметки асфальто- и цементобетонных покрытий |

||||

|

Алкидно-эпоксидная ЭП-51-55 |

ТУ-6-10-1085-72 |

25 - 28 |

40 - 45 |

Белый |

|

Растворители: |

|

|

|

|

|

№ 646 или |

|

|

|

|

|

№ 648 |

|

|

|

|

|

Для окраски сигнальных столбиков и ограждений |

||||

|

Перхлорвиниловая ПХВ-1 |

ТУ МХП 2701-51 |

25 - 28 |

40 - 45 |

Белый |

|

ХСЭ-1 |

ГОСТ 7313-55 |

25 - 28 |

40 - 45 |

Белый |

|

ХСЭ-25 |

ТУ МХП 2289-50 |

25 - 28 |

40 - 45 |

Черный |

|

Краски перхлорвиниловые фасадные разных цветов ХФК |

СТУ 3021038-63 |

|

|

|

|

Разжижитель Р-4 |

ГОСТ 7827-55 |

|

|

|

2. Местоположение, формы и размеры линий, фигур и надписей на проезжей части строящихся и эксплуатируемых дорог устанавливают по ГОСТ 13508-74 «Разметка дорожная».

3. Все знаки и дополнительные средства информации должны быть освещены или покрыты светоотражающими материалами, обеспечивающими распознавание знаков в темное время суток на расстоянии не менее 100 м. Все устройства, обеспечивающие видимость знаков и дополнительных средств информации ночью, не должны изменять цвета и ухудшать видимости в светлое время суток.

Расцветка дорожных знаков в дневное и в ночное время должна соответствовать ГОСТ 10807-71.

Таблица 2

|

Наименование свойств |

Нормы |

|

Цвет пленки |

Белый оттенок не нормируется |

|

Вязкость по вискозиметру ВЗ-4 при температуре 20 °С, сек, не менее |

40 |

|

Содержание сухого остатка, %, не менее |

35 |

|

Укрывистость в пересчете на сухую пленку, г/м2, не более |

150 |

|

Время высыхания, час, при температуре 18 - 22 °С, не более |

1 |

|

Стойкость пленки к действию воды, час, при температуре 18 - 22 °С, не менее |

24 |

|

Стойкость пленки к 3 %-ному раствору хлористого натрия, час, при температуре 18 - 22 °С, не менее |

24 |

4. Для разметки автомобильных дорог, окраски сигнальных столбиков, ограждений и других элементов вертикальной разметки рекомендуются следующие эмали (табл. 1).

5. Эмаль ЭП-51-55 представляет собой раствор алкидноэпоксидной смолы Э-30 и колоксилина в смеси летучих органических растворителей с добавлением пигментов, пластификаторов.

6. Эмаль ЭП-51-55 должна соответствовать требованиям ТУ-6-10-1085-72 (табл. 2).

Разметка проезжей части эмалью ЭП-51-55

7. Разметку проезжей части начинают весной, когда дорожное покрытие просохнет и установится сухая погода со среднесуточной температурой +15 °С в течение 3 - 5 дней.

8. Разметка проезжей части включает: подготовительные работы и нанесение эмали.

9. При подготовительных работах загрязненную поверхность проезжей части тщательно очищают и промывают, пользуясь поливомоечной машиной КПМ-1 или подметально-уборочной машиной ПМ-130, после чего на дорожном покрытии с помощью шнура, хорошо протертого мелом, отбивают границы разметочных линий.

10. Перед заправкой разметочной машины определяют исходную вязкость эмали по вискозиметру ВЗ-4 при 20 °С и доводят ее до рабочей вязкости растворителями № 646 или № 648.

11. Необходимо следить за тем, чтобы эмаль и растворитель наливали в чистую сухую емкость. Наличие в емкости следов минерального масла или других эмалей и растворителей может привести к резкому ухудшению качества эмали, а иногда и к ее свертыванию.

12. Проезжую часть размечают эмалью в один слой разметочной машиной, которая движется вдоль намеченных мелом линий, или в два слоя валиком. Расход эмали в обоих случаях составляет 0,35 - 0,45 кг/м2.

13. Перед нанесением эмали кистью подготовительные работы выполняют так же, как и перед нанесением эмали краскораспылителем разметочной машины.

Разметка проезжей части рефлектирующей эмалью

14. Рефлектирующую (светоотражающую) разметку проезжей части устраивают на участках автомобильных дорог с интенсивным движением для обеспечения видимости ее в ночное время при отсутствии искусственного освещения.

15. Для этой цели в обычную дорожную эмаль ЭП-51-55 вводят рефлектирующие элементы в виде стеклянных микроскопических шариков диаметром 0,05 - 0,20 мм с коэффициентом преломления света 1,65 - 1,75 или стеклянной крошки фракции 0,05 - 0,20 мм с коэффициентом преломления 1,55, или их смеси в соотношении 1 : 1 или 1 : 2 в количестве 0,25 - 0,30 кг на 1 кг эмали и тщательно перемешивают.

16. Рефлектирующую эмаль при нанесении на разметочные линии постоянно перемешивают в рабочей емкости разметочной машины во избежание оседания рефлектирующих элементов на дно емкости. Рефлектирующую эмаль наносят на разметочные линии специальным пистолетом-распылителем разметочной машины с расходом рефлектирующей эмали 0,5 - 0,6 кг/м2, а затем через 10 - 15 мин еще по незатвердевшему слою эмали распределяют равномерно рефлектирующий материал с помощью валкового распределителя в количестве 0,15 - 0,20 кг/м2.

17. Линии разметки, устроенные таким способом, рефлектируют сразу же после нанесения материала при освещении их фарами автомобиля.

Нанесение эмалей на дорожные ограждения, сигнальные столбики и другие элементы вертикальной разметки

18. Работы по нанесению эмалей на дорожные знаки, ограждения, сигнальные столбики и другие элементы вертикальной разметки из бетона и железобетона (опоры мостов, путепроводов, торцевых частей парапетов и т.д.) выполняют одновременно с разметкой покрытия.

19. Поверхность перед нанесением эмали тщательно очищают стальной щеткой от пыли и грязи, промывают водой и высушивают воздушной струей под давлением или под действием солнечных лучей и ветра. Поверхность, подготовленная к окрашиванию, не должна иметь раковин и околов.

20. Эмаль на железобетонные ограждения, сигнальные столбики и стойки дорожных знаков наносят краскораспылителем разметочной машины в два слоя с общим расходом 0,40 кг/м2.

Нанесение рефлектирующей пленки на дорожные знаки, сигнальные столбики, ограждения и другие элементы вертикальной разметки дорог

21. Для видимости в ночное время дорожные знаки, сигнальные столбики, ограждения оклеивают рефлектирующей пленкой.

22. Рефлектирующую пленку наклеивают на предварительно очищенную от ржавчины, пыли и грязи и обезжиренную уайт-спиритом или лаковым бензином Б-70 поверхность.

23. Подготовленную поверхность смазывают тонким слоем эпоксидного клея с расходом 0,15 кг/м2 (состав эпоксидного клея в весовых частях: эпоксидная смола ЭД-20 - 100; дибутилфталат - 20 - 25, полиэтиленполиамин - 8 - 10), тыльную сторону рефлектирующей пленки требуемой конфигурации также смазывают тонким слоем эпоксидного клея (в количестве 0,15 кг/м2), затем накладывают на подготовленную поверхность, разглаживают и прикатывают резиновым валиком.

24. Наклеивание рефлектирующей пленки, имеющей с тыльной стороны клеящий слой, значительно упрощается. Вырезают пленку требуемой конфигурации, отделяют предохранительный слой бумаги от клеящего слоя, накладывают пленку на очищенную и обезжиренную поверхность и прикатывают резиновым валиком.

25. На дорожные знаки и указатели приклеивают рефлектирующую пленку определенного размера, цвета и конфигурации по ГОСТ 10807-71.

Ограждение мест работ и расстановка дорожных знаков при разметке дорожных покрытий

26. Ограждение мест работ и расстановка дорожных знаков при разметке автомобильных дорог производятся в соответствии с «Инструкцией по ограждению мест работ и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных дорог» ВСН 178-73 (М., «Транспорт», 1974) и другими нормативными документами, регламентирующими ограждение мест работ и безопасность движения транспортных средств: ГОСТ 10807-71 «Знаки дорожные», ГОСТ 13508-74 «Разметка дорожная», «Правила дорожного движения» (М., «Транспорт», 1972), СНиП III-А.11-70.

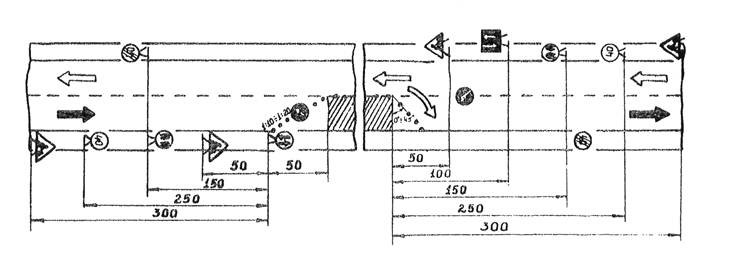

27. Ограждение мест работ и расстановка дорожных знаков при разметке пешеходного перехода типа «Зебра» на проезжей части двухполосной дороги на прямом участке при достаточной видимости и расстановка знаков для движения транспортных средств по принципу «саморегулирования» приведены на схеме (см. рисунок).

28. Пешеходные переходы размечают в два приема: сначала на одной половине проезжей части, а затем - на другой.

29. Пропуск транспортных средств в обоих направлениях осуществляют по свободной полосе. Водители самостоятельно регулируют движение, пользуясь установленными дорожными знаками.

Схема ограждения места работы и расстановка дорожных

знаков на половине

ширины проезжей части двухполосной дороги

30. Транспортные средства со стороны полосы, на которой ведут работы по устройству первой половины пешеходного перехода, могут выезжать на свободную полосу движения только при отсутствии встречного движения, о чем информирует водителей дорожный знак 2.24 "Преимущество в движении встречных транспортных средств", который устанавливают со стороны закрытой полосы движения.

31. Водителей, следующих по свободной полосе, информируют о беспрепятствен ном проезде дорожным знаком 4.7 "Преимущество в движении перед встречными транспортными средствами", установленным со стороны свободной полосы.

32. Расстановку дорожных знаков и ограждений осуществляют до начала производства работ. При этом устанавливают дорожные знаки, наиболее удаленные от места работ и со стороны свободной полосы, а затем со стороны, на которой ведутся работы. После расстановки дорожных знаков устанавливают ограждения. Место работы на полосе со стороны направления движения ограждают переносными вехами или конусами таким образом, чтобы получилась плавная направляющая линия с отношением:

1:20 - при скорости движения более 60 км/час;

1:15 - до 60 км/час;

1:10 - до 40 км/час.

С противоположной стороны место работы ограждают переносными барьерами или вехами перпендикулярно к оси дороги юга под углом 45°.

33. Закончив работы по разметке на первой половине проезжей части, приступают к разметке на второй половине пешеходного перехода, предварительно расставив дорожные знаки и ограждения.

34. При нанесении краевых, направляющих и осевых линий непосредственно на разметочных машинах с тыльной стороны устанавливают дорожные знаки: 1.21 "Ремонтные работы" и 1.17 (б) "Сужение дороги справа". При необходимости устанавливают индивидуальный указатель - панно с надписью "Внимание! Выполняется разметка!".

35. При нанесении осевой линии на двухполосных дорогах для информации водителей встречных транспортных средств на лобовой части первой разметочной машины устанавливают знак 1.21 "Ремонтные работы" и индивидуальный указатель - панно с надписью "Внимание! Выполняется разметка!".

36. На период высыхания линии разметки вдоль нее в шахматном порядке устанавливают направляющие конусы.

Технический контроль

37. Перед выполнением работ по разметке проезжей части автомобильных дорог и нанесению рефлектирующих пленок на дорожные знаки и ограждения контролируют:

а) качество эмали и рефлектирующей пленки в соответствии с методами, изложенными в приложении 1;

б) соответствие фактического расхода эмали установленным нормам;

в) тщательность очистки дорожного покрытия;

г) время полного высыхания нанесенных на дорожное покрытие разметочных линий.

38. Вид надписей, формы и размеры линий и промежутки между ними контролируют в соответствии с ГОСТ 13508-74.

39. Рекомендуется соблюдать условия хранения эмалей в соответствии с приложением 2.

40. Ответственность за производство работ по разметке и контролю качества эмали возлагается на руководителей дорожных хозяйств, производителей работ и дорожных мастеров.

Техника безопасности

41. Все окрасочные работы, а также хранение и приготовление лакокрасочных материалов производят в соответствии с «Правилами техники безопасности при строительстве, ремонте, содержании автомобильных дорог» (М., «Транспорт», 1969), «Правилами по технике безопасности и производственной санитарии при окраске изделий в машиностроении» (утвержденными постановлением президиума ЦК профсоюза машиностроения 27 июля 1965 г.), а также «Санитарными нормами проектирования промышленных предприятий» СН 245-71.

42. Дорожные рабочие, занятые на работах по разметке дорожных покрытий и окраске сигнальных столбиков, ограждений и других элементов вертикальной разметки, должны быть ознакомлены с правилами техники безопасности и противопожарной защиты.

43. Лакокрасочные материалы, в особенности перхлорвиниловые, содержащие значительное количество органических растворителей, огнеопасны. Пары растворителей, смешиваясь с воздухом в определенных концентрациях, могут образовать взрывоопасные смеси. Поэтому в помещениях, где хранят лакокрасочные материалы, запрещается разводить огонь, включать нагревательные приборы, применять приборы и машины, работающие с искрообразованием. Категорически запрещается курить и производить сварку.

44. Дорожные рабочие, занятые приготовлением краски, разметкой дорог, окраской сигнальных столбиков, ограждений и других элементов вертикальной разметки, должны пользоваться индивидуальными защитными средствами (респираторами, очками, резиновыми перчатками).

45. Для профилактики профессиональных кожных заболеваний при работе с органическими растворителями, лаками, красками и смолами применяют пасту ИЭР-1, состоящую из 12 % натриевого нейтрального мыла, 40 % каолина, 10 % технического глицерина и 38 % воды. Пасту наносят на кожу рук и предплечий тонким слоем, через 2 - 3 мин образуется тонкая сухая пленка, которая сохраняется в течение 3 - 4 час. После работы пленку смывают водой.

46. При попадании краски на кожный покров, а также при загрязнении рук краской необходимо ватным или марлевым тампоном удалить краску, а затем промыть теплой мыльной водой.

47. Все рабочие, занятые покрасочными работами, должны не реже одного раза в шесть месяцев подвергаться полному медицинскому осмотру (Приказ министерства здравоохранения СССР № 400 от 30 мая 1969 г.).

48. При нанесении разметочных линий разметочными машинами необходимо:

а) перед началом работы проверить исправность компрессора, предохранительных, измерительных и пусковых приборов, прочность и надежность крепления шлангов;

б) промыть шланги, по которым краска поступает к распределителю;

в) следить за давлением в красконагнетательном бачке, а также за нормальной работой компрессора, не допуская его перегрева.

49. Запрещается присоединять и разъединять шланги, идущие к окрасочному устройству и красконагнетательному бачку, во время работы компрессора.

50. При обнаружении неисправности манометра, красконагнетательного бачка и других деталей разметочную машину следует остановить и устранить неисправности.

51. При работе расстояние от распылителя до окрашиваемой поверхности принимается равным 25 - 35 см.

ПРИЛОЖЕНИЯ

Приложение 1

Методы испытаний лакокрасочных материалов и покрытий

1. Методы испытаний, приведенные в приложении, соответствуют ГОСТам.

Предприятие-поставщик должно гарантировать соответствие выпускаемых эмалей требованиям стандарта и обязано безвозмездно заменить эмаль в течение 12 месяцев со дня отгрузки ее в адрес потребителя, если при соблюдении правил транспортирования и хранения эмали потребителем будет обнаружено несоответствие эмали требованиям стандарта.

Изменение вязкости эмали при хранении ее в течение указанного срока не может служить основанием для ее замены при соответствии эмали всем остальным требованиям стандарта.

Отбор проб для испытаний

2. Потребитель имеет право контролировать качество каждой партии эмали, поступающей к нему, проверяя ее соответствие требованиям (партия - количество эмали одного цвета, сопровождаемое одним удостоверением о качестве) стандарта.

3. При контрольной проверке пробы отбирают:

- из 5 % бидонов и фляг при упаковке продуктов в бидоны и фляги;

- из 3 % банок при малых партиях при упаковке продукта в банки.

Перед взятием пробы эмаль тщательно перемешивают и отбирают из каждого бидона, фляги и банки пробы в пропорциональных количествах.

Общий вес отобранной средней пробы должен быть не менее 0,5 кг.

4. Полученную среднюю пробу продукта помещают в чистую сухую плотно закрываемую банку. На банку наклеивают этикетку с обозначениями наименования предприятия-поставщика, наименования и цвета эмали, номера партии и даты отбора пробы.

Подготовка образцов к испытанию

5. Прочность пленки эмали при изгибе определяют на пластинках из черной жести (ГОСТ 1127-72) размером 20×150 мм и толщиной 0,25 - 0,32 мм. Твердость пленок определяют на стеклянных пластинках, а все остальные показатели - на стальных пластинках (ГОСТ 16523-70) размером 70×150 мм и толщиной 0,8 - 0,9 мм.

Пластинки для нанесения покрытий подготовляют по ГОСТ 8832-58, разд. III.

6. Эмаль наносят краскораспылителем. Вязкость эмали должна быть 18 - 20 сек. по вискозиметру ВЗ-4.

7. Для определения цвета и внешнего вида пленок, времени высыхания, твердости, прочности пленки при изгибе, адгезии и водостойкости эмаль наносят в один слой.

При определении цвета малоукрывистых эмалей их наносят в несколько слоев до полного укрытия подложки.

Толщина пленки однослойного покрытия должна быть 18 - 25 мк.

8. Стойкость пленки к действию раствора хлористого натрия определяют в трехслойном покрытии (один слой грунта и два слоя испытуемой эмали) при толщине покрытия 50 - 60 мк.

9. Сушку пленки при испытаниях ее на твердость, водостойкость, прочность при изгибе и адгезию, а также окончательную сушку покрытия при испытании на стойкость к действию раствора хлористого натрия производят при температуре 18 - 22 °С в течение 24 час.

Определение цвета и внешнего вида пленки

10. Испытуемую эмаль наносят на стальную пластинку согласно правилам подготовки образцов к испытанию. Покрытие сушат в соответствии с техническими требованиями на время высыхания эмали.

После высыхания определяют цвет и внешний вид пленки при естественном рассеянном свете, сравнивая пленку с эталоном.

Определение условной вязкости эмали

11. Условной вязкостью лакокрасочных материалов называют время истечения (в секундах) определенного объема жидкости через калиброванное сопло вискозиметра при температуре 20 °С или при температуре, указанной в технических условиях на лакокрасочный материал.

12. Условную вязкость лакокрасочных материалов определяют вискозиметром ВЗ-4, который представляет собой цилиндрический пластмассовый резервуар, переходящий в полный конус, с соплом диаметром 4 мм.

Верхний край резервуара имеет желобок для слива избытка испытуемого материала. Вискозиметр закрепляют на штативе с двумя установочными винтами.

Вискозиметр ВЗ-4 должен соответствовать требованиям ГОСТ 9070-59.

13. Испытуемый лакокрасочный материал перед определением вязкости профильтровывают через проволочную сетку не менее чем с 567 отверстиями на 1 см2 (№ 028 по ГОСТ 3584-53).

14. Перед каждым определением условной вязкости резервуар вискозиметра тщательно промывают растворителем, применяемым для растворения лакокрасочных материалов, а затем его сушат воздухом или же ополаскивают петролейным или этиловым эфиром. Сопло вискозиметра просматривают на свет и, если это необходимо, дополнительно промывают растворителем.

Испытуемый лакокрасочный материал тщательно перемешивают и оставляют в покое в течение 5 - 10 мин для выхода пузырьков воздуха.

15. Прибор с помощью винтов устанавливают в горизонтальном положении. Под вискозиметр ставят сосуд емкостью не менее 110 мл. Отверстие сопла закрывают и заполняют вискозиметр в уровень с краями испытуемым лакокрасочным материалом, температура которого должна быть точно 20 °С.

Открывают отверстие сопла и одновременно с появлением жидкости из сопла пускают секундомер. Секундомер останавливают в момент первого появления прерывающейся струи лакокрасочного материала.

Время в секундах, затраченное на истечение лакокрасочного материала из вискозиметра, является условной вязкостью этого лакокрасочного материала.

Определение времени высыхания

16. Для определения времени высыхания «от пыли» пластинку с нанесенным лакокрасочным материалом помещают в остекленный шкаф и периодически, через каждые 5 - 10 мин, вынимая ее, дышат на пластинку, держа ее на расстоянии 10 см от рта. Появление матового пятна указывает на образование тонкой пленки, на которой конденсируется влага, что и служит критерием окончания ее высыхания «от пыли».

Считают, что пленка освободилась от пыли, когда при легком проведении по ней пальцем на пленке не остается следа. Высохшая «от пыли» пленка дает еще сильный «отлип», т.е. при надавливании на нее пальцем на ней остается совершенно ясный и отчетливый отпечаток.

17. Время полного высыхания определяют с помощью груза весом 200 г или прибора ВИ-4 (ТУ МХП 2432-50).

На пластинку с лакокрасочным покрытием после определенного времени высыхания при температуре 18 - 23 °С накладывают ватный тампон, поверх него - деревянную пластинку площадью 1 см2, а на пластинку - груз весом 200 г. Через 30 сек все снимают. Отсутствие на покрытии следов волокон ваты свидетельствует о полном (практическом) высыхании покрытия.

На приборе ВИ-4 использован метод отпечатка краски копировальной бумаги или ватного тампона без применения деревянной пластинки. Испытание производят при температуре 18 - 23 °С и относительной влажности воздуха 60 - 65 %.

Для определения времени полного высыхания пластинку с нанесенным лакокрасочным материалом слоем толщиной 20 - 25 мк кладут на горизонтальную поверхность и поверх лакокрасочного покрытия после определенного времени высыхания накладывают полоску копировальной бумаги шириной 15 мм окрашенной стороной книзу.

На копировальную бумагу осторожно устанавливают прибор и оставляют его на 30 сек. После этого прибор удаляют, снимают полоску бумаги и по характеру отпечатка, полученного на пленке от копировальной бумаги, делают заключение о времени высыхания.

18. Время практического высыхания определяется промежутком, прошедшим с момента нанесения испытуемого материала до того момента, когда на образующейся пленке толщиной 20 - 25 мк не останется цветного отпечатка от копировальной бумаги после воздействия на нее груза с площадью основания 1 см2 и весом 200 г в течение 30 сек при температуре 18 - 23 °С и относительной влажности воздуха 60 - 65 %.

19. Время практического высыхания при разметке проезжей части дорог может быть определено промежутком времени с момента нанесения эмали на проезжую часть до того момента, когда эмаль на ощупь становится сухой и не оставляет отпечатков ни от сильного нажима пальцем, ни от шин проходящих автомобилей.

Определение адгезии покрытия методом решетчатого надреза

20. Для ориентировочного определения адгезии покрытия непосредственно на изделии или на пластинках можно пользоваться следующим методом. На покрытии концом острого перочинного ножа делают четыре-пять параллельных надреза с промежутками в 1 мм и столько же надрезов, перпендикулярных первым, на таком же расстоянии один от другого. Надрезы должны проникать до подложки. В случае хорошей адгезии получается равномерная решетка, нигде не отстающая от металла.

21. В зависимости от адгезии возможно отставание одного или нескольких квадратиков. Когда адгезия очень мала, пленка отстает почти по всей решетке. Отставание пленки зависит от расстояния между надрезами: чем меньше это расстояние, тем легче пленка отделяется от подложки.

Определение количества растворителя и сухого остатка

22. Метод основан на испарении растворителей, входящих в состав лакокрасочных материалов, в термостате при температуре 100 °С.

Около 2 г испытуемого материала помещают в чистую жестяную чашку и взвешивают с точностью до 0,01 г. Чашку с навеской ставят в термостат на 5 мин, затем вынимают, охлаждают и взвешивают с той же точностью. Сушку повторяют до тех пор, пока разница между двумя последующими взвешиваниями будет не более 0,01 г.

23. Содержание растворителя в лакокрасочном материале х1 (%) вычисляют по формуле

![]() ,

,

где G - вес чашки или чистых пластинок, г;

G1 - вес чашки или пластинок с испытуемым материалом до сушки, г;

G2 - вес чашки или пластинок с испытуемым материалом после сушки, г.

Содержание сухого остатка х2 (%) вычисляют по формуле

![]() .

.

Расхождение между двумя параллельными определениями не должно превышать 1 %.

Определение расхода эмали

24. Под расходом лакокрасочного материала понимают количество, израсходованное на окрашивание 1 м2 поверхности и обеспечивающее требуемую толщину покрытия и физико-механические свойства получаемой пленки. Расход можно определить при нанесении лакокрасочного материала как кистью, так и краскораспылителем.

25. Для определения расхода лакокрасочного материала необходимы:

а) щетинная кисть № I4 - 16;

б) краскораспылитель (диаметр сопла 1,8 мм, рабочее давление воздуха 3 - 3,5 ати);

в) металлические или деревянные пластинки размером 12´22 или 15´25 см;

г) деревянные рамки размером 40´56´2 см, обтянутые тканью.

Примечание. Применяемая для подложки ткань должна быть указана в соответствующих ТУ (наименование, марка и артикул);

д) технические весы с точностью до 0,01 г и разновесы;

е) стакан, емкостью 250 мл.

Определение

расхода лакокрасочного материала

при нанесении его кистью

26. На технических весах взвешивают с точностью до 0,01 г сухую кисть и стакан с лакокрасочным материалом. Наносят слой (ГОСТ 8832-58) требуемой толщины, обеспечивающий заданные физико-механические свойства получаемой пленки, и тотчас же вновь взвешивают кисть и стакан с оставшимся в нем лакокрасочным материалом.

27. Расчет ведут по формуле

![]() ,

,

где x - расход лакокрасочного материала на 1 м2 поверхности, г;

a - первоначальный вес кисти и стакана с лакокрасочным материалом, г;

b - вес кисти и стакана с оставшимся лакокрасочным материалом, г;

F - площадь покрытия, см2.

10000 - переводный коэффициент.

При нанесении лакокрасочного материала в несколько слоев за расход принимают сумму расходов лакокрасочного материала на каждый слой.

Определение расхода лакокрасочного материала при нанесении краскораспылителем

28. Расход лакокрасочного материала в этом случае определяют и вычисляют так же, как и при нанесении кистью. Взвешивают краскораспылитель и сосуд с лакокрасочным материалом. Краскораспылитель взвешивают до и после нанесения покрытия.

Примечание. При разбавлении лакокрасочного материала разжижителем расчет ведут на разбавленный материал.

Определение укрывистости (кроющей способности)

29. Укрывистостью называют способность краски при равномерном нанесении ее на одноцветную поверхность делать невидимым цвет последней или в случае нанесения на черно-белую подложку уменьшать контрастность между черной и белой поверхностями до исчезновения разницы между ними.

Количественно укрывистость выражают в граммах краски, необходимой для того, чтобы сделать невидимым цвет закрашиваемой поверхности площадью 1 м2.

Укрывистость пигментов, красок и эмалей наиболее часто определяют по «шахматной доске» или на стеклянной пластинке.

30. Метод определения по «шахматной доске» предназначается для характеристики укрывистости эмалей и красок в высохших и невысохших покрытиях, нанесенных краскораспылителем, а также пигментов и красок в невысохших покрытиях, нанесенных кистью. Метод определения на стеклянной пластинке предназначается для характеристики укрывистости пигментов и красок в невысохших покрытиях, нанесенных кистью.

Определение укрывистости по «шахматной доске»

31. Предварительно приготовляют «шахматную доску», для чего кусок белой чертежной бумаги размером 200×200 мм разбивают на 16 квадратов размером каждый 50×50 мм и закрашивают их в шахматном порядке черной тушью.

32. После высыхания туши раскрашенный лист бумаги наклеивают на стеклянную пластинку или на ровную деревянную дощечку такого же размера, т.е. 200×200 мм, и покрывают для большей прочности прозрачным нитролаком с помощью распылителя. «Шахматная доска» может быть изготовлена также на фанерной дощечке указанных размеров, предварительно загрунтованной цинковыми белилами.

33. При определении укрывистости для высохшего покрытия навеску испытуемой эмали разводят определенным количеством растворителя или разбавителя, предусмотренного в технических условиях на данную краску, до вязкости, необходимой для нанесения краскораспылителем. Краскораспылителем наносят первый слой краски на предварительно взвешенную стеклянную пластинку размером 200×200 мм.

34. Пластинку помещают в горизонтальном положении в сушильный шкаф, где высушивают, как предусмотрено техническими условиями на данную краску. После высыхания первого слоя и охлаждения пластинки наносят второй слой краски. Затем под стеклянную пластинку с нанесенными двумя слоями краски подкладывают «шахматную доску» и при рассеянном отраженном дневном свете наблюдают, просвечивают ли черные и белые квадраты «шахматной доски».

Если они просвечивают, наносят последующие слои до тех пор, пока разница между черными и белыми квадратами подложенной «шахматной доски» окончательно не исчезнет.

35. После полного укрытия окрашенную стеклянную пластинку взвешивают с точностью до 0,01 г и по разности в весе окрашенной и неокрашенной пластинки определяют вес покрытия.

36. При нанесении нового слоя покрытия краску каждый раз тщательно перемешивают. Потеки краски на обратной стороне и по бокам пластинки тщательно удаляют перед высушиванием. Каждый слой краски наносят по возможности наиболее тонко.

37. Укрывистость N (г/м2) вычисляют по следующим формулам:

при расчете на сухую плёнку

![]() ;

;

при расчете на неразбавленную краску

![]() ;

;

при расчете на разбавленную краску

![]()

где g1 - вес неокрашенной стеклянной пластинки, г;

g2 - вес пластинки с высохшей пленкой, г;

g3 - содержание пленкообразующих веществ в краске, %;

S - площадь стеклянной пластинки, см2;

K - коэффициент пересчета от разбавленной краски к неразбавленной (отношение веса разбавленной краски к навеске неразбавленной краски).

Расхождение между двумя параллельными определениями допускается не более 5 %, считая максимальную укрывистость за 100 %.

38. При определении укрывистости для невысохшего покрытия эмали наносят на стеклянную пластинку краскораспылителем, как и для высохшего покрытия, но наблюдают за укрытием, подкладывая «шахматную доску» под стеклянную пластинку с нанесенным слоем невысохшей эмали.

Определение водостойкости пленки

39. Стальную пластинку с высушенным покрытием помещают на 2/3 высоты покрытия в дистиллированную воду и выдерживают в ней при температуре 18 - 22 °С в течение 24 час. Затем пластинку вынимают, высушивают фильтровальной бумагой и выдерживают на воздухе в течение 1 часа, после чего осматривают (внешний вид и цвет пленки). Покрытие должно быть без изменения. Допускается незначительное посветление пленки.

Определение стойкости пленки к 3 %-ному раствору хлористого натрия

40. Стойкость пленки к 3 %-ному раствору хлористого натрия определяют в комплексном трехслойном покрытии на стальных пластинках.

41. На обе стороны подготовленной стальной пластинки наносят грунт ФЛ-03-КК или ФЛ-03-К (ГОСТ 9109-59) с вязкостью 18 - 20 сек и сушат при температуре 110 °С в течение 35 мин. На загрунтованную пластинку наносят два слоя испытуемой эмали и сушат при температуре 18 - 22 °С в течение 3 час.

42. Пластинку с высушенным покрытием помещают на 2/3 высоты покрытия в 3 %-ный раствор хлористого натрия и выдерживают в нем при температуре 18 - 22 °С в течение 24 час.

Затем пластинку вынимают из раствора, промывают водой, высушивают фильтровальной бумагой и выдерживают на воздухе в течение 1 часа, после чего осматривают (внешний вид и цвет пленки). Покрытие должно быть без изменения. Допускается незначительное посветление пленки.

Приложение 2

Упаковка, маркировка и хранение эмали

1. Эмали разливают в металлические банки (по ГОСТ 6128-67*)), фляги (по ГОСТ 5798-69*)) и бидоны емкостью 25 л. Металлические банки упаковывают в деревянные ящики-решетки. Вес ящика-решетки с банками не должен превышать 80 кг.

2. На фляги и бидоны прочно прикрепляют бирку или наклеивают этикетку с обозначениями:

а) полного наименования предприятия-поставщика;

б) марки и цвета эмали;

в) веса брутто и нетто;

г) даты изготовления;

д) номера партии;

е) номера стандарта.

3. На ящики-решетки наносят те же обозначения с помощью трафарета несмываемой краской, а на банки наклеивают этикетки. На этикетках для банок можно не указывать вес брутто.

4. Эмали хранят в закрытых складских помещениях, безопасных в пожарном отношении, в плотной закрытой таре, предохраняя их от действия солнечных лучей и влаги. Емкости и тара должны быть совершенно исправны, пробки и крышки плотно закрыты. Вся тара, в которой продукт сдается на хранение, должна укладываться на складах пробками и крышками вверх.

5. Каждая поставляемая партия эмали сопровождается документом, удостоверяющим ее качество и соответствие требованиям стандарта.

Документ должен содержать:

а) наименование предприятия-поставщика и его адрес;

б) марку и цвет эмали;

в) вес брутто и нетто;

г) дату изготовления;

д) номер партии;

е) показатели качества эмали по проведенным испытаниям или подтверждение о соответствии ее требованиям стандарта;

ж) номер стандарта.

СОДЕРЖАНИЕ