МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИЯ СССР

УПРАВЛЕНИЕ ПО ОХРАНЕ ПРИРОДЫ ГЛАВЭНЕРГОРЕМОНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО

ИНТЕНСИФИКАЦИИ

ЗОЛОУЛАВЛИВАНИЯ

В

ЭЛЕКТРОФИЛЬТРАХ

И

ПОРЯДКУ ПЛАНИРОВАНИЯ

И

ОРГАНИЗАЦИИ РАБОТ

ПО

ИХ РЕКОНСТРУКЦИИ

МУ 34-70-019-82

(РД 34.27.601)

СЛУЖБА ПЕРЕДОВОГО ОПЫТА И ИНФОРМАЦИИ СОЮЗТЕХЭНЕРГО

МОСКВА 1983

РАЗРАБОТАНО Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского

ИСПОЛНИТЕЛИ Л.П. ЯНОВСКИЙ, А.Н. ЧУГАЕВА

СОГЛАСОВАНО Главэнергоремонтом

Начальник Ю.В. ШАБАНОВ

УТВЕРЖДЕНО Управлением по охране природы

Начальник В.В. ЖАБО

При составлении Методических указаний учтены предложения и замечания института Гипрогазоочистка, ПО «Союзтехэнерго», СП «Энергогазоочистка», ЦКБ Главэнергоремонта.

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО |

МУ 34-70-019-82 |

Срок действия установлен

с 01.06.82 г.

до 01.06.92 г.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Целью реконструкции или модернизации является повышению надежности работы золоулавливающей установки и эффективности очистки дымовых газов от золы до значения не ниже предусмотренного проектом электростанции или обеспечивающего установленные значения предельно допустимого выброса (ПДВ) или временно согласованного выброса (ВСВ) и обеспечивающего соблюдение санитарных нормативов по предельно допустимой концентрации (ПДК).

1.2. Модернизация - замена устаревшего оборудования или отдельных элементов золоулавливающей установки с электрофильтрами современным, выпускаемым серийно или опытными партиями. Модернизация не требует изменения фундаментов, основных несущих конструкций и подобных строительных работ.

1.3. Реконструкция - перестройка существующей системы золоулавливания с установкой дополнительных электрических полей или аппаратов очистки, изменением способов улавливания, увеличением сечения электрофильтра в результате изменения конструкции его корпуса или другими капитальными изменениями золоулавливающей установки.

В объеме реконструкции при необходимости предусматривается сооружение системы кондиционирования дымовых газов и реконструкция поверхностей нагрева и газоходов котла.

1.4. Основанием для включения золоулавливающего оборудования ТЭС в план работ Минэнерго СССР по реконструкции и модернизации является:

- невозможность выполнения требований по очистке дымовых газов из-за:

физического износа основных узлов золоулавливающей установки или выхода их из строя, например, в результате аварии при невозможности устранить неполадки путем ремонта;

морального износа золоулавливающей установки, т.е. несоответствия ее конструкции современным требованиям;

- несоответствие действительной степени очистки продуктов сгорания значениям, обеспечивающим соблюдение ПДВ (ВСВ), ПДК, или несоответствие проектной эффективности золоулавливания в условиях эксплуатации, близких к проектным;

- переход на новое топливо с худшими для золоулавливания свойствами, изменение технологии сжигания топлива и другие мероприятия, приводящие к существенному ухудшению золоулавливания;

- новые руководящие документы Минэнерго СССР.

1.5. Работы по реконструкции и модернизации золоулавливающего оборудования включают в себя следующие основные этапы:

- оформление заявки на включение в план работ Минэнерго СССР по реконструкции и модернизации;

- оформление заказа на проектные работы;

- подготовка, согласование и выдача исходных данных для проектирования;

- разработка технической документации в объеме рабочего проекта;

- рассмотрение и утверждение рабочего проекта;

- оформление плана-графика работ, заявки на поставку и заказных спецификаций на оборудование;

- оформление заявки на включение работ по монтажу в план Главэнергоремонта или других монтажных организаций Минэнерго СССР и на работы по шефнадзору, пуску, наладке и испытаниям;

- монтаж, пуск, наладка и испытания золоулавливающей установки после модернизации или реконструкции.

2. ПОРЯДОК ОРГАНИЗАЦИИ РАБОТ ПО РЕКОНСТРУКЦИИ И МОДЕРНИЗАЦИИ ЭЛЕКТРОФИЛЬТРОВ

2.1. Решение о включении работы в план Минэнерго СССР принимается Управлением по охране природы, Главэнергоремонтом и соответствующим эксплуатационным подразделением Минэнерго СССР по представлению руководства ТЭС или ПЭО.

Для подтверждения необходимости включения в план работ Минэнерго СССР по реконструкции и модернизации золоулавливающего оборудования дирекция ТЭС обязала представить в Львовский филиал ЦКБ Главэнергоремонта письмо-заявку и следующие документы в зависимости от причин реконструкции или модернизации:

- при физическом износе - перечень изношенных золоуловителей и акт их обследования, подписанный кроме ТЭС представителями ведущей ремонтной организации (ПРП, ПЭО или Энергогазоочисткой) или специализированными организациями по газоочистке Минэнерго СССР или Минхиммаша (Союзтехэнерго, ВТИ им. Ф.Э. Дзержинского, НИИОГАЗ, Гипрогазоочисткой) или Госинспекцией и газоочистки;

- при моральном износе - перечень устаревших золоуловителей с указанием года пуска в эксплуатацию;

- при несоответствии степени очистки - перечень низкоэффективных золоуловителей и выписка из отчета или заключение специализированной организации, проводившей испытания золоулавливающей установки, или заключение местных контролирующих органов;

- при переходе на новое топливо - перечень золоуловителей и акт или протокол, подписанный специализированной организацией Минэнерго СССР или Минхиммаша;

- при наличии указаний руководящих документов - перечень золоуловителей, подлежащих реконструкции или модернизации, и копия соответствующего руководящего документа.

Если причин реконструкции или модернизации несколько, следует указать наиболее существенные из них и подтвердить соответствующими документами.

Письмо-заявка должно содержать предложения по объему реконструкции или модернизации золоулавливающей установки, возможные предложения (приложение 1) по дополнительным мероприятиям для повышения степени очистки и предложения по срокам проектирования и монтажа на всех золоулавливающих установках, подлежащих реконструкции или модернизации.

2.2. Львовский филиал ЦКБ Главэнергоремонта формирует план с указанием проектной и монтажной организаций и представляет его на утверждение в Управление по охране природы Минэнерго СССР и Управление газоочистки Минхиммаша, после чего уведомляет ТЭС о принятом решении.

По получении подтверждения о включении работы в план по согласованию с проектной организацией электростанция собирает совещание для уточнения объемов и сроков работ проектной организации, генерального проектировщика электростанции, ЦКБ Главэнергоремонта и организации, проводившей испытания газоочистного оборудования. Срок совещания согласовывается с участниками, но оно должно состояться до конца года, предшествующего проектированию. Объемы и сроки работ могут быть согласованы и соответствующими письмами.

После включения работ в план Минэнерго СССР по реконструкции и модернизации золоулавливающих установок руководство электростанции или РЭУ оформляет заказ на проектные работы.

2.3. Комплекс работ по реконструкции и модернизации золоулавливающих установок для ТЭС выполняют: заказчик (дирекция ТЭС, ПЭО), проектная организация, генеральный проектировщик, специализированные ремонтные предприятия Главэнергоремонта (или ремонтные предприятия энергосистем).

Заказчик обеспечивает:

- финансирование и при необходимости открытие титула на проектные работы;

- составление заказов для включения в план проектных работ и выдача задания на проектирование проектной организации, генеральному проектировщику;

- выдачу проектной организации исходных данных для проектирования.

Проектная организация выполняет:

- проект установки газоочистного оборудования, включая электрооборудование;

- проект строительной части (постаменты и здание преобразовательной подстанции, лестницы и площадки обслуживания);

- выдачу исходных данных соисполнителям.

Генеральный проектировщик выполняет проектные работы по:

- внешнему энергоснабжению;

- строительным конструкциям (пересчет или усиление фундаментов под золоуловители и междуэтажных перекрытий);

- золоудалению (в случае необходимости);

- замене дымососов (в случае необходимости), а также проводит работы по согласованию опросных листов по формам 3, 4 (приложение 5, 6).

Исполнители работ по проектированию подводящих и отводящих газоходов, механизации монтажных работ с установкой кранового хозяйства (козловые, полукозловые или башенные краны) и другие определяются в ходе согласования объемов и сроков, предусмотренных в п. 2.2. ЦКБ или ремонтные предприятия Главэнергоремонта (или ремонтные предприятия энергосистем) выполняют проект механизации монтажных и ремонтных работ.

2.4. Для выполнения комплекса проектных работ дирекция ТЭС с привлечением перечисленных в п. 2.3. организаций составляет задание на проектирование по форме № 1 (приложение 2) с предварительным распределением между соисполнителями объемов и сроков работ1.

1 Опросные листы (формы № 1 - 5, 7) и форма «Заказ ППИР» разработаны и утверждены Минхиммашем.

2.5. Прием заказов на проектные работы по реконструкции золоулавливающих установок производят проектные организации и генеральный проектировщик через Главниипроект Минэнерго СССР. Заявки по форме «заказ ППИР» (приложение 3) и задание на проектирование направляются электростанциям через РЭУ в Главниипроект в марте - апреле года, предшествующего двум годам до поставки газоочистного оборудования.

2.6. Заказ считается принятым Гипрогазоочисткой после получения от Главниипроекта Минэнерго СССР плана проектных работ, выделения лимитов на проектирование и наличия задания на проектирование. Организации Минэнерго СССР включают работы в свой тематический план в соответствии с согласованным заданием на проектирование.

2.7. Исходными данными для проектирования служат:

для проектной организации:

- опросный лист технологической части по форме № 2 (приложение 4), согласованный с ВТИ им. Ф.Э. Дзержинского;

- опросные листы по остальным частям проекта по формам № 3 - 5, 7 (приложения 5 - 8).

В отдельных случаях, связанных с улавливанием золы с высоким удельным электрическим сопротивлением (ЦЭС) (например, кузнецкого и экибастузского угля), заказчик обращается в ВТИ им. Ф.Э. Дзержинского и НИИОГАЗ за рекомендациями по обеспечению высокоэффективного способа золоулавливания;

для организаций Минэнерго СССР (см. п. 2.3) - задание и необходимая техническая документация Гипрогазоочистки.

2.8. Договор на проектирование высылается проектной организацией заказчику при выполнении п. 2.6, получении ею исходных данных по п. 2.7 и подтверждении генпроектировщиком сроков выполнения своей части работы.

2.9. Заказ на ППИР (см. приложение 3) содержит информацию об объеме и сроках намечаемых работ по реконструкции или модернизации золоулавливающего оборудования.

При заполнении формы «Заказа ППИР» следует указать:

- в графе А - проводится реконструкция или модернизация золоулавливающей установки, а также полное название золоуловителей в соответствии с реализованным проектом. При наличии разнотипных золоуловителей на каждую установку заполняется отдельный заказ (отдельная строка с заполнением всех граф). Отдельными строками - этапы; «В том числе строительная часть» и «Проект организации работ»;

в графе 1 - сроки, установленные вышестоящими организациями или руководством ТЭС для реконструкции всех однотипных золоулавливающих установок;

- в графе 2 - ориентировочно средства, выделенные на реконструкцию вышестоящими организациями. Окончательная стоимость определяется на основании сметы, составляемой проектной организацией по окончании разработки рабочего проекта. Допускается формулировка «По смете проектной организации»;

в графе 3 - согласно ГОСТ 2.103-68 следующие стадии разработки:

- технические предложения, содержащие технические и технико-экономические обоснования целесообразности разработки документации на основании анализа технических заданий и сравнительной оценки различных вариантов возможных решений;

- эскизный проект, дающий общее представление об устройстве и принципах работы, а также данные, определяющие назначение, основные параметры и габаритные размеры;

- технический проект, содержащий окончательные технические решения и дающий полное представление об устройстве установки, и исходные данные для разработки рабочей документации, а также сметно-финансовый расчет и заявочные спецификации;

- технорабочий проект, выполняемый без предварительной разработки технического проекта и содержащий полный комплект рабочей документации для изготовления установки, инструкции, сметы, техническое описание и заявочные спецификации (заказные);

- рабочую документацию, разрабатываемую на основании имеющегося технического проекта.

Чаще всего для модернизации разрабатываются технорабочие проекты, а для реконструкции - или технорабочий проект, или технические предложения с последующим технорабочим проектом;

в графе 4 - стоимость проектных работ после предварительного согласования с исполнителем по каждому этапу в отдельности;

в графе 5 - заполняется в случае, если работа была начата до намеченного года разработки технической документации. Как правило, в этой графе ставится прочерк;

в графе 6 - сумма, равная разности значений граф 4 и 5;

в графе 7 - срок выдачи исходных данных для проектирования, согласованный со сроком разработки документации, который устанавливается не позднее чем за 6 мес. до начала проектирования. Исходные данные по этапам «Строительная часть» и ПОР выдаются Гипрогазоочисткой в согласованные между организациями сроки;

в графе 8 - срок окончания работы Гипрогазоочисткой (он устанавливается не позднее чем за 3 мес. до необходимого срока подачи заявок на оборудование в Главэнергокомплект, т.е. не позднее декабря года, предшествующего подаче заявок). При этом на проектирование объекта необходимо выделить 6 - 7 мес.;

в графе 9 - полное название электростанции (РЭУ или ПЭО), являющейся заказчиком проектной документации;

в графе 10 - в качестве головной проектной организации по реконструкции - институт «Гипрогазоочистка» или СКБ ВТИ им. Ф.Э. Дзержинского.

Форма должна быть заверена подписью и печатью заказчика.

2.10. Задание на проектирование является частью исходных данных, подтверждает финансирование работ по реконструкции и передается через ПЭО в Главниипроект Минэнерго СССР и в другие организации, участвующие в выполнении проекта в течение года, предшествующего двум годам до поставки оборудования для реконструкции или модернизации.

При заполнении задания по форме № 1 (см. приложение 2) следует указать:

в п. 1 - наименование и полный адрес электростанции;

в п. 2 - название производства и газоочистной установки в соответствии с реализованным проектом, количество аппаратов на один котел, их компоновку (если используется многоступенчатая очистка) и назначение установки - очистка дымовых газов;

в п. 3 - проводится реконструкция или модернизация. При наличии разнотипных установок на каждую выдается отдельное задание;

в п. 5 - план работ Минэнерго СССР по реконструкции и модернизации или совместный приказ Минэнерго СССР и Минхиммаша;

в п. 8 - ориентировочно средства, выделенные на работу вышестоящими организациями. Окончательная стоимость определяется на основании сметы, составленной проектными организациями;

в п. 9 -реконструкцию системы эвакуации золы, газоходов, сооружение системы кондиционирования, дополнительных ступеней очистки и др., которые предусматриваются при необходимости в составе проектируемой установки;

в п. 11 - особые условия для проектирования, которые могут быть условиями по компоновке очистного оборудования (например, в пределах существующей ячейки, подводкой к новой дымовой трубе и др.), условиями и сроками монтажа оборудования (например, в сроки капитального ремонта котла, с. использованием существующих подъемных кранов и др.), наличием проекта или перспективы реконструкции системы эвакуации золы из бункеров или сооружением системы кондиционирования, дополнительным количеством экземпляров чертежей проекта;

в п. 12 - согласованные с контролирующими органами требования по очистке дымовых газов с указанием причин постановки работы согласно п. 1.4. При возникновении трудностей расчета степени очистки, исходя из действующих ПДВ (ВСВ) или ПДК, следует обращаться за консультацией в специализированные организации (Союзтехэнерго, ВТИ им. Ф.Э. Дзержинского). В случае необходимости следует указать требуемые изменения существующей системы эвакуации и утилизации золы;

в п. 13 - желательные сроки начала и окончания проектирования;

в п. 14 - намечаемые сроки начала и окончания строительства по плану работ Минэнерго СССР или совместному приказу Минэнерго СССР и Минхиммаша.

В приложении представляются опросные листы в соответствии с указаниями по их составлению (разд. 3 настоящих Методических указаний), сборочный чертеж и чертежи газоходов до газоочистки и после нее. Другие чертежи высылаются по мере необходимости по запросу Гипрогазоочистки.

Представление технологического регламента не обязательно. В задание на проектирование в соответствии с требованиями п. 2.2 вводится дополнительный пункт, в котором указываются предварительное распределение объемов работы и сроки ее выполнения соисполнителями.

3. ПОДГОТОВКА, СОГЛАСОВАНИЕ И ВЫДАЧА ИСХОДНЫХ ДАННЫХ ДЛЯ ПРОЕКТИРОВАНИЯ

3.1. Основные исходные данные для разработки проекта реконструкции или модернизации золоулавливающих установок ТЭС содержатся в опросных листах по формам 2 - 5, 7 - (см. приложения 4 - 8).

Примечание. Неправильно выданные исходные данные затрудняют проектирование и исключают возможность достижения гарантийных показателей. Желательно в исходных данных указывать наихудшие условия для работы газоочистной установки.

3.2. Опросные листы заполняются соответствующими службами электростанций на основании фактических данных из отчетов специализированных организаций или службы наладки об испытаниях котлов, золоулавливающих установок, тягодутьевых машин и систем золоудаления с использованием денных ПТО, КТЦ, службы наладки, электроцеха и планово-экономического отдела, а также сведений, содержащихся в проекте ТЭС. К составлению опросных листов целесообразно привлекать специалистов Союзтехэнерго или других специализированных организаций.

3.3. Форма № 2 подлежит обязательному согласованию с отделением защиты атмосферы ВТИ им. Ф.Э. Дзержинского. Формы № 2, 4 (см. приложение 5, 6) согласовываются с генеральным проектировщиком электростанции.

3.4. Во всех опросных листах наименование и почтовый адрес электростанции, организации - генерального проектировщика и подрядной строительной организации указывается полностью, без сокращений.

3.5. При невозможности разместить необходимую информацию в пределах отведенного на бланках места ответы размещаются на отдельных листах со ссылкой в соответствующих позициях опросного листа.

3.6. Приводимые в опросных листах количественные сведения следует сопровождать краткими пояснениями об источниках информации, например, «Отчет Союзтехэнерго», «Расчет ПТО», «Данные службы наладки ПЭО», «Проект Гипрогазоочистки» и др.

3.7. При отсутствии некоторых специальных данных (например, ЦЭС пыли, абразивности и др.) следует указать это в соответствующей графе.

3.8. Форма № 2 (см. приложение 4) содержит основные исходные данные о технологических характеристиках котла, установок золоулавливания и золоудаления и продуктах сгорания топлива, поступающих в золоуловители на очистку.

В п. 3 указывается часовой расход топлива при максимальной, нормальной и минимальной нагрузках котла. При использовании подсветки факела газом или мазутом указывается их расход. При использовании на электростанции различных видов угля расходы и характеристики указываются для каждого из них в отдельности, так как при разработке системы золоулавливания необходима полная информация о каждом режиме работы золоуловителей для обеспечения высокой эффективности золоулавливания при работе на любом из используемых видов угля.

Характеристики топлива (п. 4) приводятся по данным химической лаборатории ТЭС (или ПЭО) или по отчетам специализированных организаций. В случае предстоящего перевода ТЭС на другой уголь его характеристики приводятся по данным поставщика или других ТЭС, получающих такой же уголь. При постоянной подсветке факела газом или мазутом указываются расходы и характеристики соответствующего топлива. В составе (на рабочую массу) обязательно указываются процентное содержание влаги, золы, серы, углерода и водорода и пределы изменения содержания этих составляющих по данным за последний год и средняя теплота сгорания в кДж/кг или ккал/кг, а также диапазон ее изменения (1 ккал = 4,19 кДж).

В п. 5 расходы газов (м3/с) при нормальных условиях (0 °С и 760 мм рт. ст. или 1,013×105 Па) указываются обязательно для каждого топлива в отдельности по данным испытаний золоуловителей или дымососов с учетом реальных присосов воздуха по тракту котла.

Полный состав газов (п. 6) указывается с учетом реальных присосов воздуха и должен включать двуокись углерода, пары воды, кислород и, при наличии данных, содержание окислов серы. Указывается реальный диапазон изменения коэффициента избытка воздуха перед золоулавливающей установкой.

Температура уходящих газов (п. 7) на входе в газоочистную установку указывается при номинальной, максимальной и минимальной нагрузках котла по щитовым приборам или по данным испытаний.

Фактором, чаще всего определяющим допустимое значение снижения температуры уходящих газов в пределах установки газоочистки (п. ), является опасность коррозии газоходов и дымовой трубы при достижении температуры, превышающей сернокислотную точку росы на 5 - 20 °С. При отсутствии данных о точке росы необходимо обратиться с запросом в Союзтехэнерго, НИИОГАЗ или парогенераторное отделение ВТИ им. Ф.Э. Дзержинского. В некоторых случаях допустимое снижение ограничивается условиями рассеивания факела после выхода его из дымовой трубы.

Запыленность газов (п. 9), поступающих на очистку (г/м3 при нормальных условиях), указывается по данным испытаний золоуловителей. Обязательно также указывается максимальный разброс значений запыленности. При использовании на ТЭС различных видов угля запыленность указывается для каждого вида топлива в отдельности.

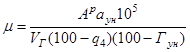

При переводе ТЭС на сжигание угля другой марки приводится расчетная запыленность газов по известным характеристикам нового угля или используются данные других ТЭС или специализированных предприятий. При отсутствии опытных данных запыленность (г/м3) можно рассчитать по формуле

,

,

где Ар - зольность угля на рабочую массу, %;

аун - доля золы в уносе;

VГ - объем дымовых газов с учетом реального коэффициента избытка воздуха, м3/кг (при нормальных условиях);

q4 - потери тепла с механической полнотой сгорания, %;

Гун - содержание горючих в уносе, %.

Данные для расчета по приведенной формуле берутся в соответствии с рекомендациями п. 3.2, а недостающие сведения - из «Теплового расчета котельных агрегатов. Нормативный метод» (М.: Энергия, 1973).

Химический состав золы (п. 10), содержащейся в газах (химическая неполнота сгорания и содержание свободной окиси кальция) приводится по данным химической лаборатории ТЭС (или ПЭО) или по отчетам специализированных предприятий; в случае предстоящего перевода ТЭС на другой уголь - но данным других ТЭС или специализированных предприятий.

В п. 11 приводятся данные ТЭС или специализированных предприятий по дисперсному составу золы (количество частиц различных фракций, график полных остатков на сите, средний размер частиц или другие данные).

В п. 12 приводятся данные ТЭС или других специализированных предприятий о плотности золы (удельном и насыпном весе) в кг/м3.

Физико-химические свойства золы (п. 13) - абразивность, склонность к самовозгоранию, цементирующие свойства и т.д., могущие повлиять на работоспособность или эффективность золоуловителей, должны приводиться по данным ТЭС или специализированных предприятий.

Разрежение на входе в установку газоочистки (п. 15) указывается по данным испытаний или по штатным приборам ТЭС (Па или мм вод. ст., 10 Па = 1 мм вод. ст.).

В п. 16 указывается допустимое сопротивление установки газоочистки (Па или мм вод. ст.). Фактором, определяющим допустимое сопротивление золоулавливающей установки, обычно является имеющийся запас тяги дымососов, реже - прочность или плотность газоходов.

Требуемая степень очистки газов или значение остаточной запыленности газов (п. 17) обычно указывается в соответствии с утвержденным проектом ТЭС, или устанавливается по согласованию с местными контролирующими органами, или определяется по утвержденному для ТЭС значению ПДВ или ВСВ.

В п. 18 указывается действительная степень очистки дымовых газов по данным последних испытаний и условия, при которых проводились измерения (скорость газов в электрофильтре, температура, наличие обратной короны). Указывается, когда и какие организации проводили обследования (испытания) существующей установки газоочистки, а также наименования отчетов по этим работам. Дается краткое описание схемы установки газоочистки.

В п. 19 указываются наименования отчетов, содержащих рекомендации по усовершенствованию системы существующей газоочистки или предложения о новых методах или системах применительно к данной ТЭС.

В п. 22 указываются параметры существующей или вновь проектируемой дымовой трубы (высота, диаметр устья, материал трубы и антикоррозионной защиты), число установок газоочистки, выбрасывающих дымовые газы через одну трубу одновременно, и параметры этих дымовых газов (температура, объемный расход).

В п. 23 указывается применяемый метод золоудаления (гидрозолоудаление, сухое золоудаление с затворами, аэрожелобами или вакуумное сухое удаление золы из бункеров), требуемая отметка низа пылевыпускных отверстий аппаратов, если имеется необходимость ее изменения. Особыми требованиями к золоудалению могут быть: привязка к существующим каналам ГЗУ, наличие потребности в переходе на сухое золоудаление с сохранением запасной системы мокрого золоудаления и др.

В п. 24 указывается щелочность, жесткость и солесодержание (сухой остаток) при подаче в гидрозатвор технической воды; в случае использования осветленной воды дополнительно указывается рН, содержание ионов кальция и сульфат-ионов.

3.9. Форма № 3 (см. приложение 5) содержит основные данные для проектирования строительной и сантехнической частей установок и цехов газоочистки.

В ней указываются:

в п. 2 - географические координаты и высота над уровнем моря по данным, использованным генеральным проектировщиком при проектировании ТЭС, почтовый и телеграфный адрес предприятия;

в п. 8 - фактические напоры в сетях противопожарного и хозяйственного производственного водопровода в месте присоединения к магистральной сети;

в п. 9 - фактические данные по трассам, которые могут быть использованы для нужд установки золоулавливания;

в п. 11 (2) - данные, заложенные в проект ТЭС генеральным проектировщиком;

в п. 12 - последние имеющиеся данные;

в п. 13 - подземные и надземные сооружения в районе отведенной площадки золоулавливающей установки, не предусмотренные первоначальным проектом установки золоулавливания.

Не заполняются пп. 7, 10, 11 (1), 14.

3.10. Форма № 4 (см. приложение 6) содержит исходные данные для проектирования электрооборудования и энергоснабжения установки газоочистки.

В ней указываются:

- в п. 5 - расстояние от установки газоочистки до пункта питания по линии возможной прокладки силового кабеля;

в п. 6 - мощность трансформаторов и ток линий, предназначенных для питания газоочистки, существующих в настоящее время, а также возможность и необходимость их замены;

в п. 7 - напряжение и наличие специальных сборок на щите для питания осветительной сети или питание от сборок электрофильтров;

в п. 11 указывается, есть ли возможность значительного увеличения потребляемой мощности в результате реконструкции или модернизации золоулавливающей установки;

- в п. 15 - принятый на ТЭС тип сборок.

Не заполняются пп. 8 - 10, 12 - 14; 16.

3.11. Форма № 5 (см. приложение 7) содержит исходные данные для составления сметной документации по проектированию установки очистки газов.

В ней указываются:

в п. 2 - территориальный район расположения ТЭС;

к п. 3 - накладные расходы отдельно на строительные, монтажные, сантехнические работы;

в п. 4 - поправочный коэффициент на разницу в стоимости электроэнергии, если она отличается от значения, приведенного в каталоге единых районных единичных расценок (ЕРЕР);

в п. 6 - действующий на ТЭС каталог ЕРЕР;

в п. 7 - коэффициент на вредность или работы в стесненных условиях;

в п. 10 - понижающий коэффициент на строймонтажные работы;

в п. 11 - стоимость транспортирования технологического и электросилового оборудования в процентах от стоимости оборудования или за тонну;

в п. 12 - стоимость 1 м3 воды;

в п. 13 - категория грунта по данным, заложенным в проект генеральным проектировщиком;

в п. 14 - глубина залегания мокрого грунта по данным, заложенным в проект генеральным проектировщиком;

в п. 15 - коэффициент, учитывающий правительственные льготы для зоны расположения ТЭС.

Не заполняются пп. 5, 8 и 9.

3.12. Форма № 7 (см. приложение 8) содержит исходные данные для разработки технико-экономической части проекта установки очистки газов.

В п. 1 необходимо привести название газоочистной установки в соответствии с реализованным проектом, количество аппаратов на один котел, их компоновку (если используется многоступенчатая очистка);

В п. 3 следует указать только стоимость 1 кВт.ч электроэнергии.

В п. 4 по данным планово-производственного отдела (ППО), указываются средние нормы амортизации по пп. а, б, в.

В пп. 5 и 6 указывается среднегодовая зарплата и начисления на социальное страхование, по данным ППО.

В п. 7 указываются нормы статей цеховых расходов, применяемых на предприятии по всем пунктам, кроме п.е.

В п. 8 указывается отпускная цена золы, если она продается на сторону.

В п. 9 и 10 указывается потребитель золы и возможные пути использования золы в народном хозяйстве.

Не заполняются пп. 2, 11, 12.

4. УТВЕРЖДЕНИЕ ПРОЕКТА, МОНТАЖ И ИСПЫТАНИЯ

4.1. Выполненный проектной организацией технорабочий проект рассматривается и утверждается заказчиком (ТЭС) с привлечением ПЭО и при необходимости специализированных организаций, проводивших испытания и исследования газоочистной установки.

4.2. Оформление плана-графика работ, заявки на поставку и заказных спецификаций на оборудование для реконструкции или модернизации производится ТЭС.

4.3. Заявки на поставку комплектов модернизации электрофильтров (приложение 9) в двух экземплярах и заказные спецификации заправляются Главэнергокомплекту (103012, Москва, ул. 25 Октября, д. 17) не позднее 1 ноября за год до планируемого года поставки.

4.4. Планы-графики модернизации золоуловителей (приложение 10) на планируемый год направляются Львовскому филиалу ЦКБ Главэнергоремонта (290034, Львов, ул. Панаса Мирного, д. 24) не позднее 1 октября года, предшествующего планируемому году, в двух экземплярах.

4.5. Информация об объемах поставок запасных частей и комплектов оборудования для модернизации электрофильтров, а также данные о проведении модернизации и реализации запчастей за отчетный год направляются Львовскому филиалу ЦКБ Главэнергоремонта до 15 января года, следующего за отчетным.

4.6. Прием заказов на работы по монтажу реконструируемых и модернизируемых золоулавливающих установок и разработка проектов организации работ осуществляется предприятиями и организациями Минэнерго СССР.

4.7. Работы по монтажу реконструируемых и модернизируемых золоулавливающих установок осуществляются предприятиями и организациями Главэнергоремонта, Теплоэнергомонтажа, Гидроэнергостроя, Спецэнергомонтажа по договорам с ТЭС (ПЭО).

4.8. Основанием для включения в план работ предприятий и организаций Минэнерго СССР по монтажу реконструируемых и модернизируемых золоулавливающих установок являются совместные приказы Минэнерго СССР и Минхиммаша, а также ежегодный приказ Минэнерго СССР № 5 и протокол согласования объема работ между ТЭС (ПЭО) и предприятиями, организациями Минэнерго СССР, производящими монтаж оборудования.

Протокол оформляется не позднее второго квартала года, предшествующего реконструкции или модернизации.

4.9. Проекты организации работ и другая необходимая конструкторско-технологическая документация по реконструкциям и модернизации золоулавливающих установок разрабатывается предприятием-исполнителем реконструкции и модернизации или ЦКБ Главэнергоремонта по отдельному договору с ТЭС.

4.10. Организации, предприятия Управления газоочистки Минхиммаша высылают наложенным платежом необходимую техническую документацию по запросам предприятий и организаций Минэнерго СССР (по два комплекта рабочих чертежей) не позднее 1 квартала года, предшествующего реконструкции или модернизации, при наличии законченного проекта.

4.11. Электростанции и предприятия Минэнерго СССР, осуществляющие монтаж, проводят входной контроль оборудования.

При обнаружении отступлений от ОСТ, ТУ, а также некомплектности поставки оборудования составляется акт с указанием необходимых мер по ликвидации выявленных недостатков, замене или допоставке оборудования.

Акт направляется на завод-изготовитель золоулавливающего оборудования и в Управление газоочистки Минхиммаша.

Завод-изготовитель в течение 15 дн. сообщает о своем решении и принятых мерах.

4.12. Монтаж оборудования выполняется в строгом соответствии с ОСТ, ТУ и согласно проекту золоулавливающей установки в целом.

4.13. Изменения в конструкции золоулавливающего оборудования могут быть внесены только по согласованию с разработчиком проекта установки.

4.14. Обнаруженные во время монтажа золоулавливающего оборудования неувязки проекта и другие недостатки оформляются актом. Организации Управления газоочистки принимают оперативные меры по внесению изменений в проект золоулавливающей установки, а также принимают меры по устранению недостатков, отмеченных актом.

4.15. Шеф-монтаж реконструируемого или модернизируемого по проекту института «Гипрогазоочистка» золоулавливающего оборудования осуществляется Семибратовским заводом газоочистительной аппаратуры (СЗГОА) или институтом «Гипрогазоочистка», а по проектам организаций Минэнерго СССР - Союзтехэнерго или Энергогазоочисткой (ОГО).

Пуск, наладку и испытания выполняют СЗГОА, Гипрогазоочистка, Союзтехэнерго, ЭГС, а также службы энергосистем по наладке и испытаниям.

4.16. Семибратовский завод газоочистительной аппаратуры и институт «Гипрогазоочистка» принимают заказы на работы по шеф-монтажу, пуску, наладке и испытаниям до 30 марта года, предшествующего утвержденному году строительства и пуска золоулавливающего оборудования, по заявке ТЭС или соответствующего ПЭО.

4.17. Договоры на выполнение шеф-монтажа, наладки и пуска, технической помощи и испытаний высылаются СЗГОА или институтом «Гипрогазоочистка» дирекции ТЭС только при условии выполнения п. 4.16.

4.18. Предприятия Главэнергоремонта, Союзтехэнерго, ВТИ им. Ф.Э. Дзержинского привлекаются к пуску, наладке, испытаниям реконструируемых и модернизируемых золоулавливающих установок по договору с электростанцией (РЭУ, ПЭО), в соответствии с утвержденной заказчиком программой и согласно инструкции по монтажу.

Золоулавливающие установки после реконструкции или серийной модернизации подвергаются типовым испытаниям в соответствии с «Правилами технической эксплуатации газоочистных и пылеулавливающих установок» (М.: СПО Союзтехэнерго, 1979).

После окончания работ по пуску, наладке и испытаниям указанные предприятия и организации Минэнерго СССР направляют отчетную документацию ТЭС.

4.19. По требованию ТЭС (РЭУ, ПЭО), ВТИ им. Ф.Э. Дзержинского или Союзтехэнерго программа типовых испытаний может быть расширена в целях определения оптимальных режимов работы отдельных сборочных единиц и установки в целом.

4.20. В случае, когда результаты испытаний золоулавливающей установки не соответствуют проектным показателям, материалы испытаний направляются в Управление по охране природы Минэнерго СССР, ВТИ им. Ф.Э. Дзержинского и Управление газоочистки Минхиммаша для совместного рассмотрения и принятия необходимого решения.

Приложение 1

ЭФФЕКТИВНОСТЬ РАЗЛИЧНЫХ СПОСОБОВ ИНТЕНСИФИКАЦИИ ОЧИСТКИ ГАЗОВ ПРИ РЕКОНСТРУКЦИИ ЭЛЕКТРОФИЛЬТРОВ

Основные проблемы реконструкции

Для защиты окружающей среды от загрязнений летучей золой ТЭС все пылеугольные котлы новых ТЭС в обязательном порядке оснащаются золоуловителями, причем в зависимости от зольности топлива, мощности котла или общей мощности ТЭС устанавливаются дифференцированные требования к степени очистки газов (см. таблицу).

|

Тип и мощность электростанций, МВт |

Необходимая степень очистки, % |

||||

|

Апр < 3 |

Апр = 3 ¸ 5 |

Апр > 5 |

|||

|

ГРЭС |

ТЭЦ |

||||

|

Св. 2400 |

Св. 500 |

98,5 |

99,0 |

99,5 |

|

|

1000 - 2400 |

300 - 500 |

98,0 |

98,5 |

99,0 |

|

|

До 1000 |

До 300 |

94,0 |

96,0 |

98,0 |

|

Все крупные энергоблоки и большое число котлов средней мощности оснащены электрофильтрами, рассчитанными на обеспечение высокоэффективной очистки дымовых газов. Вместе с тем, несколько сотен аппаратов типа ДГП, ДГПН, ДВП, ДВП-бц, ПГД, ПГДС производства Минхиммаша, а также аппаратов ряда зарубежных фирм находятся в эксплуатации 10 - 30 лет и более и устарели морально и физически. Более половины унифицированных электрофильтров отечественного производства составляют аппараты, сооруженные в порядке реконструкции устаревших электрофильтров типа ПГД и ДГПН. Около 100 фильтров ПГД и ДГПН требуют срочной реконструкции. Эффективность электрофильтров на большинстве электростанций не соответствует проектным данным. Наименее эффективны аппараты типа ПГД, которые из-за высоких проектных скоростей газов и низкой надежности обеспечивают очистку менее чем на 85 %.

При сооружении золоулавливающих установок для ТЭС (в том числе для блоков 200 и 300 МВт) был принят ряд неоправданных решений по конструкции электрофильтров и технико-экономическим показателям очистки, в том числе были приняты завышенные скорости и недостаточное время пребывания газов в активной зоне электрофильтров. Кроме того, в заданиях на проектирование не была учтена возможность увеличения расходов газов за счет систематического ухудшения качества топлива, повышенных присосов по тракту котла и увеличения температуры уходящих газов в течение кампании работы котла. В результате многие электрофильтры работают с недопустимыми скоростями газов (более 2 м/с). Эксплуатационная степень очистки газов в электрофильтрах УГ-2, ПГДС и реконструированных по типу УГ аппаратах составляет, как правило, 90 - 97 % в зависимости от свойств продуктов сгорания и других факторов. При улавливании золы кузнецкого угля степень очистки не превышает 90 - 92 %, а при очистке дымовых газов сернистых углей 93 - 96 %. Сопоставление этих значений с требованиями, приведенными в таблице, показывает, что выброс золы превышает проектные значения в 3 - 10 раз.

На ряде электростанций достижение высокой степени очистки ограничивается специфическими свойствами продуктов сгорания или технологическими характеристиками котла: высокая запыленность дымовых газов, высокое удельное электрическое сопротивление золы, высокая температура уходящих газов, большие присосы и др. В этих случаях необходимо применение специальных мероприятий по обеспечению высокоэффективной работы электрофильтров: установка предварительной ступени очистки, снижение температуры и увеличение влажности газов, добавка кондиционирующих агентов и другие мероприятия, но такие меры не были своевременно предусмотрены проектными организациями.

Низкая надежность отдельных элементов золоулавливающих установок, обусловленная недостатками конструкции или монтажа оборудования, а также недостаточно хорошая организация обслуживания установок золоулавливания является не менее существенной причиной плохой работы электрофильтров.

Замена этих аппаратов более современными до последнего времени была практически невозможна из-за недостаточной мощности заводов-изготовителей газоочистного оборудования. В настоящее время такие работы ведутся на многих ТЭС Минэнерго СССР, главным образом по проектам Гипрогазоочистки, которые предусматривают замену коронирующих и осадительных электродов, систем встряхивания, агрегатов питания и другого устаревшего и снятого с производства механического оборудования современным. Такая модернизация позволяет, используя ранее сделанные капиталовложения, повысить в условиях действующей ТЭС надежность работы золоуловителей, обеспечить установки запасными частями и уменьшить выбросы золы в атмосферу. Капитальные вложения при этом составляют 1,7 - 2,7 руб. на 1 кВт установленной мощности. Расчеты показывают, что в результате модернизации около 150 электрофильтров с начальной стоимостью установок около 2,5 руб. на 1 кВт установленной мощности на ТЭС Минэнерго СССР общий годовой выброс золы к началу 1980 г. сократился примерно на 900 тыс. т.

Однако достигаемая при модернизации степень очистки, как правило, не отвечает проектным показателям, и, тем более, не удовлетворяет приведенным в таблице требованиям.

Для достижения таких показателей требуются значительно большие по сравнению с модернизацией затраты материальных и трудовых ресурсов, во многих случаях - останов энергооборудования на время, превышающее срок капитального ремонта, и проведение весьма сложных работ в условиях действующей ТЭС. По предварительным данным проектных организаций, капитальные вложения на реконструкцию электрофильтров составляют 4 - 5 руб. на 1 кВт установленном мощности.

Способы реконструкции и интенсификации

При разработке проектов реконструкции электрофильтров на действующих электростанциях приходится учитывать реальные условия, их компоновку и возможность выполнения строительных и монтажных работ в условиях действующей электростанции. В настоящее время могут быть реализованы следующие пути реконструкции электрофильтров:

1. Увеличение числа полей электрофильтра, что приводит к увеличению времени пребывания при неизменной скорости газов в активной зоне. Пристройке дополнительного поля или увеличение длины полей обычно сопровождается работами по строительству дополнительных опор, переносу дымососов, реконструкцией подводящих и отводящих газоходов, удлинением корпуса электрофильтра.

2. Увеличение высоты электродов с сохранением или увеличением числа и длины полей, т.е. снижение скорости газов и увеличение времени их пребывания в электрофильтре. Такая реконструкция сопровождается наращиванием корпуса электрофильтра, строительством дополнительных или усилением существующих фундаментов и опор электрофильтра, реконструкцией системы газораспределения и золоудаления, переносом дымососов, реконструкцией подводящих и отводящих газоходов.

3. Установка дополнительной ступени очистки до электрофильтра или после него. В качестве дополнительной ступени могут быть использованы сухие инерционные аппараты или мокрые золоуловители в зависимости от конкретных условий работы оборудования. Дополнительные ступени очистки, установленные перед электрофильтром, снижают запыленность газов на входе в электрофильтр, а мокрые аппараты, кроме того, за счет увлажнения и охлаждения дымовых газов способствуют улучшению их очистки в электрофильтрах. Возможна также установка дополнительных ступеней очистки за электрофильтром. Такая схема наиболее целесообразна при очистке дымовых газов от золы с большим содержанием частиц недожога, который относительно плохо улавливается в электрофильтрах, а также при высокой начальной запыленности газов. В некоторых случаях такая компоновка является единственно осуществимой, особенно на старых котлах, которые намечается демонтировать в ближайшие годы, и поэтому дорогостоящая реконструкция существующих аппаратов нецелесообразна. Следует иметь в виду, что суммарная эффективность двухступенчатой установки мало зависит от последовательности включения аппаратов при условии нормальной работы каждого из них. Установка дополнительных ступеней очистки сопровождается увеличением сопротивления и может потребовать реконструкции или даже переноса дымососов. Реконструкция системы золоулавливания в этом случае может затрагивать систему золоудаления, газораспределения, может потребовать усиления фундамента и строительства дополнительных опор.

4. Установка дополнительных электрофильтров параллельно действующим. Такая реконструкция значительно снижает скорость газов, увеличивает время их пребывания в активной зоне, и степень очистки, но, как правило, в пределах существующей ячейки блока нет места для размещения дополнительных аппаратов. В отдельных случаях возможно размещение дополнительных аппаратов над существующим оборудованием. При их установке за пределами ячейки требуются значительные затраты не строительные работы (фундамент, постаменты, крановое хозяйство), систему подводящих газоходов и т.п.

Во всех случаях реконструкция сопровождается модернизацией действующего оборудования, чем обеспечивается интенсификация процессов золоулавливания в электрофильтрах. Основными мероприятиями при модернизации являются замена коронирующих и осадительных электродов более современными и усовершенствование системы питания электрофильтров, а также системы газораспределения. На ряде ТЭС применяются различные устройства для управления режимом встряхивания осадительных электродов (вариаторы, пневмоприводы и др.), которые позволяют существенно снизить выброс золы. Для достижения высокой степени очистки газов реконструкция электрофильтров должна сопровождаться технологическими мероприятиями, направленными на улучшение работы электрофильтров:

1. Уплотнением тракта котла и снижением присосов воздуха, чем обеспечивается снижение скорости и увеличение времени пребывания газов в активной зоне электрофильтра.

2. Снижением температуры уходящих газов, например, за счет уменьшения коэффициента избытка воздуха и присосов в топке котла, за счет установки дополнительных поверхностей нагрева и других мероприятий.

3. Кондиционированием дымовых газов при снижении эффективности работы из-за малого содержания в топливе серы и влаги. Химическое кондиционирование заключается в присадке к дымовым газам веществ, адсорбирующихся или конденсирующихся на поверхности частиц золы и увеличивающих их поверхностную проводимость. В качестве кондиционирующих добавок применяются серный ангидрид, карбамид, аммиак и др. Возможно также использование водяного пара, однако для достижения заметного эффекта требуются такие его количества, что это экономически себя не оправдывает. Наиболее целесообразно применение температурно-влажностного кондиционирования дымовых газов. Различные модификации такого кондиционирования разрабатываются и внедряются в настоящее время на электростанциях. Снижение температуры примерно до 100 - 110 °С) и одновременное увлажнение дымовых газов примерно на 15 - 20 г/м3 позволяет преодолевать обратное коронирование в электрофильтрах, улавливающих золу сухих и малосернистых топлив, например, кузнецкого и экибастузского углей.

Реконструкция электрофильтров должна обеспечить достижение степени очистки дымовых газов на уровне современных требований (см. таблицу), что требует существенных материальных затрат. Стоимость реконструкции может в некоторых случаях даже превышать стоимость новой установки из-за стоимости работ по демонтажу существующей установки и проведения работ на действующей ТЭС в стесненных условиях. В случае частичного использования существующих фундаментов, постаментов, системы золоудаления и корпуса стоимость реконструкции может находиться на уровне вложений в новое строительство. При этом в расчетах не учитываются потери за счет недовыработки электроэнергии ТЭС во время проведения работ по реконструкции. Вместе с тем следует отметить, что работы по реконструкции и уменьшению выброса золы в атмосферу окупаются не только улучшением санитарно-гигиенического состояния окружающей среды, но и уменьшением золового износа дымососов, увеличением тяги, длительности кампании котла и выработки электроэнергии, а также уменьшением загрязнения изоляторов открытых распредустройств и линий электропередач.

Рекомендации по расчету эффективности электрофильтров, прошедших реконструкцию

Задачи реконструкции для обеспечения предельно допустимых выбросов золы и выбор наиболее экономичных вариантов могут более успешно осуществляться при предварительной оценке основных путей повышения эффективности аппаратов. Обычно выбор варианта реконструкции основывается на опыте проведения аналогичных реконструкций на других объектах с учетом специфических местных условий.

С помощью номограмм (рис. 1 - 8), основанных на существующих методах расчета электрофильтров, можно оценить эффективность различных мероприятий, сказывающихся на работе электрофильтров благодаря изменению основных упомянутых ранее параметров - времени пребывания и скорости газов в активном сечении, температуры газов и присосов воздуха по тракту котла, высоты электродов электрофильтров и др.

Расчет изменения степени очистки уходящих газов при изменении их скорости

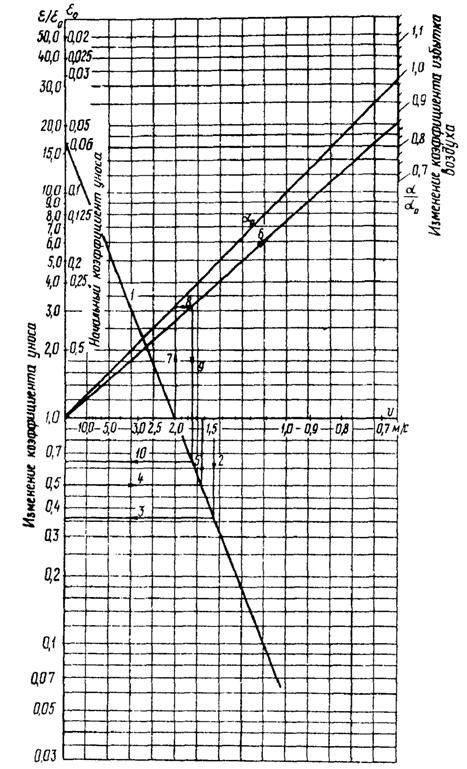

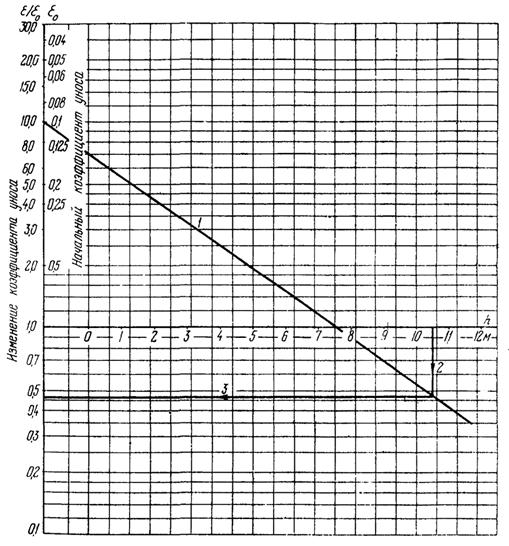

Одним из наиболее существенных факторов, определяющих выбросы золы, является скорость дымовых газов в активном сечении электрофильтра. На рис. 1 приведена номограмма для расчета изменения степени очистки уходящих газов при изменении скорости газов в электрофильтре, но при неизменных других параметрах газа и габаритных размерах аппарата. В качестве исходных данных для расчета принимаются фактические значения степени очистки hо (коэффициента уноса eо = 1 - hо) и скорости газов (vо) в активном сечении реконструируемого электрофильтра. Последовательность расчета по номограмме показана пронумерованными линиями. Исходная рабочая линия 1 проводится через соответствующие точки на осях абсцисс и ординат (например, скорость vо = 2,0 м/с и степень очистки 94 %, т.е. eо = 0,06). Вертикаль 2 проводится через точку на оси абсцисс, соответствующую значению скорости газов в реконструированном электрофильтре (например, скорость v = 1,5 м/с) до пересечения с линией 1. Ордината точки пересечения на шкале e/eо (линия 3) характеризует увеличение или уменьшение коэффициента уноса в электрофильтре. В приведенном примере e/eо = 0,36 (или h = 97,8 %) означает уменьшение уноса золы из электрофильтра по сравнению с исходным его значением в 2,8 раза.

Рис. 1. Расчет изменения степени очистки уходящих газов при изменении скорости газа в электрофильтре (по формуле Дейча)

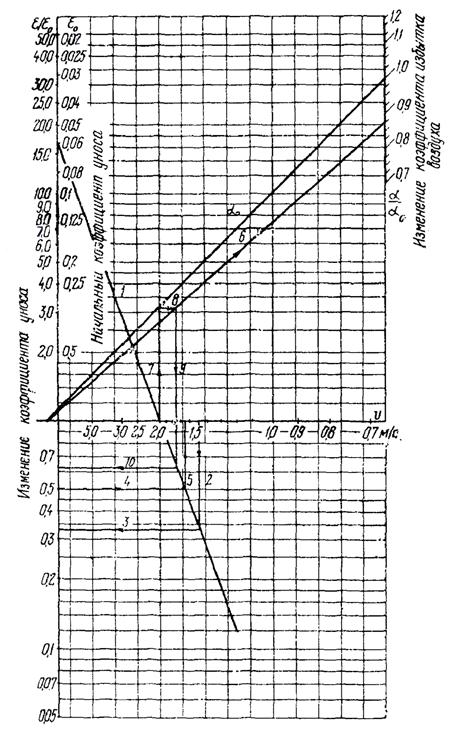

Рис. 2. Расчет изменения степени очистки уходящих газов при изменении скорости газа (с учетом вторичного уноса для золы с УЭС < 5×109 Ом×м)

Рис. 3. Расчет изменения степени очистки уходящих газов при изменении скорости газа (с учетом уноса вторичного для золы с УЭС > 5×109 Ом×м)

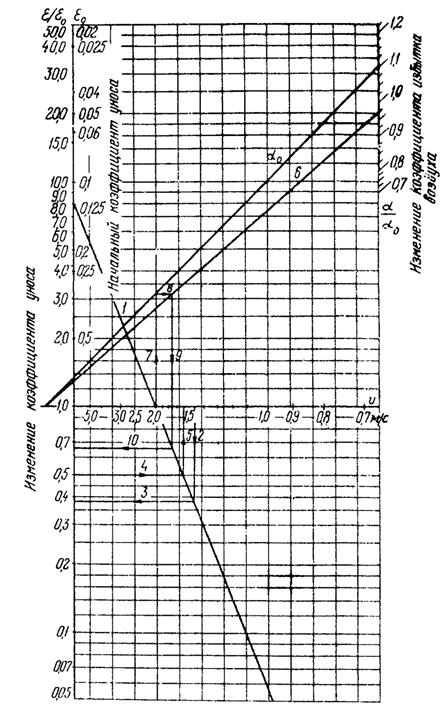

Рис. 4. Расчет изменения степени очистки уходящих газов при изменении высоты электродов (для золы с УЭС < 5×109 Ом×м)

Рис. 5. Расчет изменения степени очистки уходящих газов при изменении высоты электродов (для золы с УЭС > 5×109 Ом×м)

Рис. 6. Расчет изменения степени очистки уходящих газов при изменении температуры газов

Рис. 7. Расчет изменения степени очистки уходящих газов при изменении газораспределения

Рис. 8. Расчет изменения степени очистки уходящих газов при изменении активной длины и ширины электрофильтра

С помощью этой же рабочей линии может быть решена обратная задача по определению скорости, которую надо обеспечить в электрофильтре, чтобы достичь требуемого увеличения его эффективности (уменьшения коэффициента уноса). Для этого через точку, соответствующую желаемому уменьшению коэффициента уноса (например, если унос золы надо уменьшить в два раза h = 97 %, то через точку e/eо = 0,5) проводится горизонталь 4 до пересечения с исходной рабочей линией 1. Вертикаль 5, опущенная через точку пересечения линий 4 и 1 на ось абсцисс, покажет значение скорости в активном сечении (v = 1,6 м/с), которую нужно для этого иметь в электрофильтре. Снижение скорости с 2 до 1,6 м/с означает или уменьшение производительности котла на 20 %, или увеличение сечения электрофильтров на 25 %.

Уточненная методика расчета электрофильтров в соответствии с РТМ 26-14-21-80 представлена на номограммах рис. 2 и 3, способ расчета по которым не отличается от описанного ранее. Номограмма рис. 2 предназначена для расчета электрофильтров, улавливающих золу с благоприятными электрофизическими свойствами, т.е. с удельным электрическим сопротивлением (УЭС) в пределах 5×106 - 5×109 Ом×м. К таким электрофильтрам относится основная масса электрофильтров ТЭС, улавливающих золу влажных бурых и высокосернистых каменных углей при умеренных температурах газов (менее 150 - 180 °С). В примере на номограмме рис. 2 приняты eо = 0,06, vо = 2 м/с и v = 1,5 м/с. Изменение коэффициента уноса составляет e/eо = 0,33. Номограмма рис. 3 предназначена для расчета электрофильтров, улавливающих золу с неблагоприятными электрофизическими свойствами (УЭС > 5×109 Ом×м), в которых наблюдаются явления обратной короны. К последним относятся аппараты, установленные за котлами, сжигающими экибастузский, кузнецкий и некоторые другие малосернистые сухие угли, особенно при высоких температурах газов. В примере на номограмме рис. 3 приняты eо = 0,125 при vо = 2 м/с и v = 1,5 м/с. Изменение коэффициента уноса составляет e/eо = 0,38.

Расчет изменения степени очистки уходящих газов при изменении присосов воздуха по тракту котла

Уплотнение тракта котла является одним из эффективных путей интенсификации работы электрофильтра благодаря уменьшению объемного расхода газов и увеличению электрической прочности межэлектродного промежутка (за счет изменения концентрации трехатомных газов) и некоторому изменению температуры очищаемых газов. Для упрощения расчетов на номограммы рис. 1 - 3 нанесена вспомогательная диагональ и шкала относительного изменения коэффициентов избытка воздуха a/aо после уплотнения тракта и до него. Расчет начинается с построения линии 6 через точку 0 и расчетную точку a/aо. Рабочая линия 1 проводится через начальные значения eо и vо. Для нахождения скорости газов, полученной в результате изменения присосов воздуха и необходимой для вычисления e/eо, следует восстановить из точки vо перпендикуляр 7 до диагонали aо, затем сместиться по горизонтали 8 до линии 6 и вновь опуститься по вертикали 9 до оси абсцисс (скорость газов, полученная в результате уплотнения тракта) и далее до пересечения с рабочей линией 1. Линия 10 показывает изменение коэффициента уноса. В примерах на номограммах рис. 1 - 3 принято изменение коэффициентов избытка воздуха a/aо = 0,875 и соответственно e/eо = 0,64; 0,62 и 0,65.

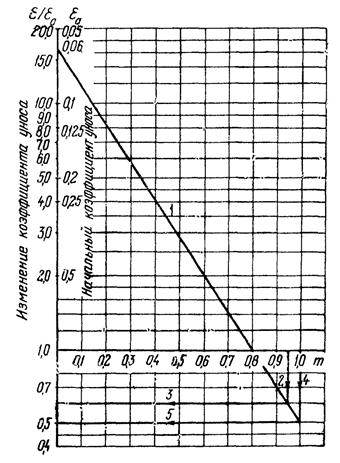

Расчет изменения степени очистки уходящих газов при изменении высоты электродов

Увеличение высоты электродов при реконструкции электрофильтров позволяет существенно интенсифицировать улавливание золы благодаря пропорциональному снижению скорости газов. Однако при этом несколько возрастает унос пыли из-за увеличения средней высоты падения уловленной пыли с электродов в бункер. С учетом этих двух факторов построены номограммы рис. 4 и 5.

Рабочая линия 1 проводится через точки, соответствующие начальным значениям коэффициента уноса из электрофильтра eо и высоты осадительных электродов hо до реконструкции. Вертикаль 2 проводится через точку на оси абсцисс, соответствующую высоте осадительных электродов hо после реконструкции, до пересечения с рабочей линией 1. Ордината точки пересечения по шкале e/eо (линия 3) характеризует изменение коэффициента уноса в электрофильтре в результате реконструкции. В приведенном примере для золы с УЭС < 5×109 Ом×м (см. рис. 4) изменение высоты hо с 7,5 до 10,5 м при eо = 0,05 (степень очистки 95 %) позволяет снизить унос золы до e/eо = 0,34, или в три раза и достичь степени очистки h = 1 - e = 0,983, или 98,3 %.

В примере на рис. 5 для золы с УЭС > 5×109 Ом×м при таком же изменении высоты электрофильтра с начальной степенью очистки 90 %, т.е. eо = 0,1, унос золы сокращается до e/eо = 0,47, т.е. в 2,1 раза, а степень очистки достигает 95,3 %.

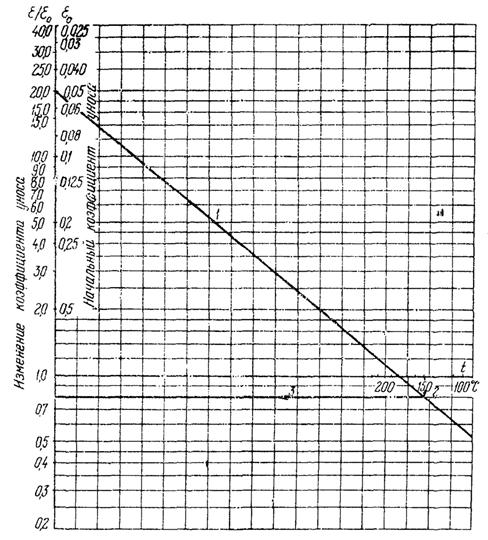

Расчет изменения степени очистки уходящих газов при изменении их температуры

Одним из технологических факторов, определяющих работу электрофильтров, является температура очищаемых газов. Изменение степени очистки при изменении температуры газов объясняется как изменением объемного расхода, то есть скорости очищаемых газов в активном сечении аппарата, так и изменением удельного электрического сопротивления золы в случае, если его значение резко изменяется в рассматриваемом диапазоне изменения температур.

На рис. 6 дана номограмма для расчета изменения степени очистки газов в электрофильтре при изменении температуры уходящих газов с учетом изменения только объемного расхода газов в активном сечении электрофильтра. В качестве исходных данных для расчета принимаются фактическое значение степени очистки (коэффициента уноса eо = 1 - hо) и температуры уходящих газов (tо). Последовательность расчета по номограмме показана пронумерованными линиями. Исходная рабочая линия 1 проводится через точки на осях координат, соответствующие исходным данным (например, степень очистки равна 95 %, т.е. eо = 0,05 и температура уходящих газов tо = 180 °С. Вертикаль 2 проводится через точку на оси абсцисс, соответствующую значению температуры уходящих газов, достигнутой в результате выполненных мероприятий (например, t = 150 °С), до пересечения с рабочей линией 1. Ординаты точки пересечения линий 1 и 2 по шкале e/eо (линия 3) показывает увеличение или уменьшение коэффициента уноса в электрофильтре. В данном на номограмме примере e/eо = 0,80 означает уменьшение уноса золы из электрофильтра по сравнению с его исходным значением в 1,25 раза.

Влияние удельного электрического сопротивления не поддается аналитическому описанию, так как УЭС является сложной функцией состава золы, газовой среды и температуры. В случае резкого уменьшения УЭС и прекращения обратного коронирования в электрофильтре его эффективность возрастает настолько, что коэффициент уноса уменьшается в 4 - 10 раз, что и следует учитывать дополнительно к результатам расчета по номограмме.

Расчет изменения степени очистки уходящих газов при изменении распределения потока по сечению электрофильтра

Интенсификация работы электрофильтров может быть достигнута усовершенствованием аэродинамики газоходов и фильтров. Наилучшие показатели очистки газов достигаются при равномерном распределении потока по сечению электрофильтра. Степень равномерности газораспределения характеризуется коэффициентом использования объема

,

,

который вычисляется по результатам промышленных или модельных измерений скоростей vi в каждом из К участков сечения электрофильтра. Обычно измеряется распределение скоростей только во входном сечении электрофильтров, по которому можно определить mвх. При отсутствии экспериментальных данных по всем n полям среднее для всего электрофильтра значение коэффициента использования объема с учетом выравнивания профиля скоростей по мере движения газов по электрофильтру рекомендуется вычислять по формуле

mср = ![]() .

.

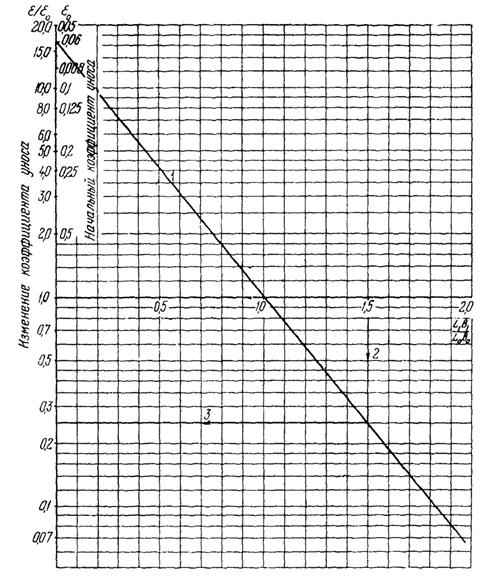

Изменение конструкции газоходов и газораспределительных устройств приводит к изменению профиля скоростей и коэффициентов m и mср. Пересчет эффективности очистки при изменении газораспределения представлен на номограмме рис. 7. Рабочая линия 1 проводится через точки, соответствующие начальным значениям коэффициентов уноса eо и использования объема mср.о до реконструкции. Вертикаль 2 проводится через точку на оси абсцисс, соответствующую значению коэффициента использования объема mср для реконструированного электрофильтра, до пересечения с рабочей линией 1. Ордината точки пересечения (линия 3) характеризует изменение коэффициента уноса в результате реконструкции газораспределения. На приведенном примере происходит изменение коэффициента использования объема с 0,8 до 0,95, что соответствует изменению коэффициента использования объема на входе с 0,44 до 0,89 для трехпольного электрофильтра.

Следует отметить, что пересечение рабочей линии 1 с вертикалью mср = 1 (линии 4 и 5) определяет предельно-достижимое уменьшение уноса золы за счет усовершенствования системы газораспределения (в данном примере e/eо = 0,5).

Расчет изменения степени очистки уходящих газов при изменении длины и ширины электрофильтра

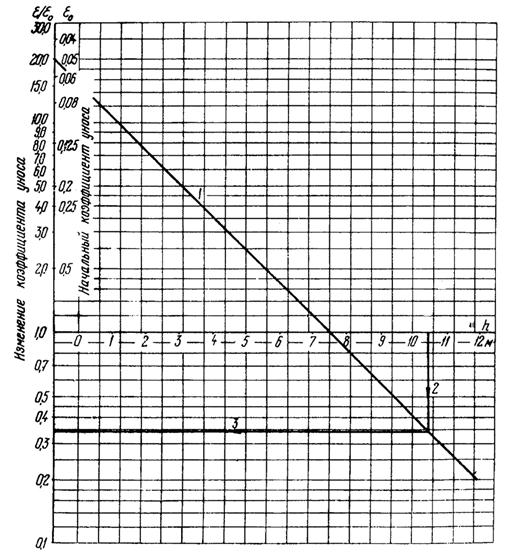

В ходе реконструкции электрофильтров часто прибегают к увеличению числа полей, активной длины полей, а в отдельных случаях и к увеличению ширины электрофильтра там, где, например, имеются широкие проходы между электрофильтрами, которые можно использовать для расширения аппаратов в пределах существующих ячеек. Увеличение обоих этих параметров приводит к увеличению времени пребывания газов в активной зоне электрофильтра, причем увеличение ширины сказывается благодаря уменьшению скорости газов.

На номограмме рис. 8 по горизонтали отложен комплекс ![]() , где L и В - соответственно активная длина и ширина электрофильтра (расстояние между осями крайних осадительных электродов), а индексы 0 и 1 соответствуют аппаратам до реконструкции и после нее. Для расчета через точку

, где L и В - соответственно активная длина и ширина электрофильтра (расстояние между осями крайних осадительных электродов), а индексы 0 и 1 соответствуют аппаратам до реконструкции и после нее. Для расчета через точку ![]() = 1 и начальное значение eо (в примере принято eо = 0,06 или степень очистки 94 %) проводится

рабочая

линия до пересечения с линией 2, соответствующей значению комплекса для реконструированного электрофильтра (в примере

= 1 и начальное значение eо (в примере принято eо = 0,06 или степень очистки 94 %) проводится

рабочая

линия до пересечения с линией 2, соответствующей значению комплекса для реконструированного электрофильтра (в примере ![]() = 1,5). Ордината точки пересечения (линия 3) характеризует изменение коэффициента уноса пыли из электрофильтра (в приводимом примере он равен 0,25, т.е. унос уменьшается в четыре раза).

= 1,5). Ордината точки пересечения (линия 3) характеризует изменение коэффициента уноса пыли из электрофильтра (в приводимом примере он равен 0,25, т.е. унос уменьшается в четыре раза).

Расчет изменения степени очистки уходящих газов при изменении нескольких параметров

Существенное увеличение эффективности работы электрофильтров при реконструкции во многих случаях достигается только в результате работ по нескольким из перечисленных ранее направлений: снижению скорости, температуры уходящих газов, присосов, увеличению времени пребывания газов, т.е. длины, ширины или высоты электрофильтра, усовершенствованию системы газораспределения и др. Изменение коэффициента уноса при одновременном изменении нескольких параметров следует рассчитывать последовательно по соответствующим номограммам, используя полученное в результате первого расчета значение коэффициента уноса в качестве исходного значения для второго расчета и др.

Если, например, в результате реконструкции изменяется температура уходящих газов и высота электродов, то расчет ведется по номограммам рис. 6 и 4 (или рис. 5 в зависимости от УЭС золы). По номограмме рис. 6 рассчитывается изменение коэффициента уноса ![]() =

= ![]() (например, при eо = 0,05 и изменении температуры со 180 до 150 °С изменение коэффициента уноса равно 0,8. Это означает, что значение уноса составит et = 0,05×0,8 = 0,04). Найденное

значение

et используется на втором этапе расчета в качестве коэффициента уноса для построения рабочей линии на номограмме рис. 5. По этой номограмме рассчитывается изменение коэффициента уноса, соответствующее увеличению высоты с h1 до h2 (например, при увеличении высоты от h1 = 6,4 м до h2 = 7,5 м при eо = et = 0,04

(например, при eо = 0,05 и изменении температуры со 180 до 150 °С изменение коэффициента уноса равно 0,8. Это означает, что значение уноса составит et = 0,05×0,8 = 0,04). Найденное

значение

et используется на втором этапе расчета в качестве коэффициента уноса для построения рабочей линии на номограмме рис. 5. По этой номограмме рассчитывается изменение коэффициента уноса, соответствующее увеличению высоты с h1 до h2 (например, при увеличении высоты от h1 = 6,4 м до h2 = 7,5 м при eо = et = 0,04 ![]() = 0,66). Окончательное значение коэффициента уноса в результате реконструкции, сопровождающейся изменением этих двух параметров, вычисляется как et,h =

= 0,66). Окончательное значение коэффициента уноса в результате реконструкции, сопровождающейся изменением этих двух параметров, вычисляется как et,h = ![]() et =

et = ![]()

![]() eo = 0,66×0,8×0,5 = 0,0264.

eo = 0,66×0,8×0,5 = 0,0264.

Возможна и обратная последовательность расчета, т.е. сначала с учетом изменения высоты электродов, а затем с учетом изменения температуры.

Приложение 2

Форма № 1

УТВЕРЖДАЮ:

_______________________

_______________________

«___» ___________ 198 _ г.

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

|

1. Заказчик проекта (наименование, полный адрес) ____________________________ 2. Наименование производства и установки очистки газов, ее назначение _________ ______________________________________________________________________ 3. Вид строительства (новое, расширение, реконструкция) ______________________ ______________________________________________________________________ 4. Стадийность проектирования ___________________________________________ 5. Основание для проектирования __________________________________________ ______________________________________________________________________ 6. Генеральный проектировщик (наименование, полный адрес) __________________ ______________________________________________________________________ 7. Строительная организация - генподрядчик (наименование, полный адрес) _______ ______________________________________________________________________ 8. Объем капитальных вложений - т.р. (в т.ч. СМР) ____________________________ ______________________________________________________________________ 9. Состав проектируемой установки (вспомогательные узлы, шламовое и складское хозяйство и т.д.) __________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ 10. Производительность установки к число часов ее работы в году (нм3/час, час/год) ______________________________________________________________________ ______________________________________________________________________ 11. Особые требования, которые должны учитываться при проектировании газоочистных установок ____________________________________________________ ______________________________________________________________________ 12. Требования по защите окружающей среды и утилизации отходов производства (эффективность очистки и степень утилизации улова в %) ________________________ ______________________________________________________________________ ______________________________________________________________________ 13. Намечаемые сроки проектирования: начало ________________________________________________________________ окончание _____________________________________________________________ 14. Намечаемые сроки строительства: начало ________________________________________________________________ окончание _____________________________________________________________ Приложение: опросные листы №№ ___________ листов чертежи №№ ___________________ листов технологический регламент _____________________ листов Всего Согласовано Заказчик Подрядчик «__» __________ 198 _ г. «__» __________ 198 _ г. |

Приложение 3

Форма Заказ ППИР

Проект плана на 1978 г.

Проектно-изыскательские работы

ЗАКАЗ НА ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЕ РАБОТЫ, ПОДЛЕЖАЩИЕ ВЫПОЛНЕНИЮ ИЗЫСКАТЕЛЬСКИМИ И ПРОЕКТНЫМИ ОРГАНИЗАЦИЯМИ ДРУГИХ МИНИСТЕРСТВ, ВЕДОМСТВ СССР И СОВЕТОВ МИНИСТРОВ СОЮЗНЫХ РЕСПУБЛИК

______________________________________________________________________

Министерство, ведомство СССР, Совет Министров союзн. Республик - заказчик работ

______________________________________________________________________

Министерство, ведомство СССР, Совет Министров союзной республики, проектная организация - исполнитель работ

|

Год начала и окончания стр-ва |

Расчетная или сметная стоимость стр-ва (млн. руб.) |

Стадия работ (изыскат. работы, тех. проект, раб. черт., технораб. проект) |

Стоимость проектно-изыскательских работ по стадиям проектирования (т.р.) |

Ожидаемое выполнение с начала проектирования на 1.1.76 г. по стадиям проектирования, (тыс. руб.) |

Объем работ на 1976 г. (т.р.) |

Срок выдачи исходных данных для проектирования (месяц) |

Срок окончания работ (месяц) |

Наименование |

||

|

Генпроектировщика, предприятия, организации - заказчика проектных работ |

Проектной организации - исполнителя работ |

|||||||||

|

А |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Приложение 4

Форма №2

ОПРОСНЫЙ ЛИСТ ДЛЯ РАЗРАБОТКИ ПРОЕКТА УСТАНОВКИ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРОИЗВОДСТВЕННО-ОТОПИТЕЛЬНЫХ КОТЕЛЬНЫХ И КОТЕЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ

|

№ п. п. |

Вопросы |

Ответы |

|

1 |

2 |

3 |

|

1. |

Наименование предприятия и его местонахождение |

|

|

2. |

Тип и число котлов, их паропроизводительность по паспорту |

|

|

3. |

Часовой расход топлива по котлам (нормальный, максимальный и минимальный) |

|

|

4. |

Характеристика топлива: а) месторождение, б) рабочий состав на рабочую массу, в) теплотворность, г) тонина помола (при пылевидном сжигании), д) способ сжигания и способ удаления шлаков, е) имеется ли автоматика безопасности |

|

|

5. |

Секундный объем газа, поступающего на очистку от каждого котла в отдельности, отнесенный к 0 °С и 760 мм рт. ст. (нормальный, минимальный и максимальный) |

|

|

6. |

Полный (аналитический) состав газов, поступающих на очистку в объемных % (указать агрессивные составляющие и пары воды). Коэффициент избытка воздуха (a или RО2) |

|

|

7. |

Температура газов на входе в установку газоочистки |

|

|

8. |

Допустимое снижение температуры очищаемых газов в пределах установки газоочистки: фактор, определяющий величину снижения температуры |

|

|

9. |

Запыленность газов, поступающих на очистку, при 0 °С и 760 мм рт. ст. (гр./нм3) |

|

|

10. |

Химический состав золы, содержащейся в очищаемых газах: содержание недожога топлива в %, содержание свободного СаО в % |

|

|

11. |

Дисперсный состав золы |

|

|

12. |

Объемный и удельный вес золы |

|

|

13. |

Физико-химические свойства (абразивность, цементирующие свойства и т.п.) |

|

|

14. |

Удельное электрическое сопротивление улавливаемой золы при заданных условиях |

|

|

15. |

Давление (разрежение) на входе в установку газоочистки в кгс/м2 |

|

|

16. |

Допустимая потеря давления в пределах установки газоочистки: фактор, определяющий величину потери давления |

|

|

17. |

Требуемая степень очистки газов или величина остаточной запыленности газов на выходе из установки газоочистки |

|

|

18. |

Каким образом газы очищались до сих пор (краткое описание схемы). Эффективность очистки. Какие организации проводили обследования (испытания) существующей установки газоочистки; наименование отчетов по научно-исследовательским работам или испытаниям существующей установки |

|

|

19. |

Проводились ли исследования в области очистки дымовых газов (наименование организаций, которые проводили исследования, перечень инофирм, если таковые известны, занимающихся очисткой газа в данном или аналогичном производствах) |

|

|

20. |

Типы существующих или запроектированных дымососов и их характеристики (производительность, напор, число оборотов); тип, мощность и число оборотов электродвигателей |

|

|

21. |

Тип дутьевых вентиляторов и их производительность |

|

|

22. |

В случае, если после очистки газы предполагается выбрасывать через существующую или вновь проектируемую дымовую трубу, ее параметры (высота, диаметр устья, материал трубы и антикоррозийной защиты) и параметры газов, выбрасываемых в эту трубу одновременно |

|

|

23. |

Система золоудаления и требуемая отметка низа пылевыпускных отверстий аппаратов, особые требования к золоудалению |

|

|

24. |

Химический анализ и характеристика воды, подаваемой на гидрозолоудаление |

|

|

25. |

Особые условия |

Примечание: 1. При недостатке места ответ дать на дополнительных листах, сделав ссылку на них в соответствующих пунктах опросного листа.

Подписи заказчика

и печать

«___» __________ 198 _ г.

Приложение 5

Форма № 3

ОПРОСНЫЙ ЛИСТ ДЛЯ ПРОЕКТИРОВАНИЯ СТРОИТЕЛЬНОЙ И САНТЕХНИЧЕСКОЙ ЧАСТЕЙ УСТАНОВОК И ЦЕХОВ ГАЗООЧИСТКИ

|

№ п.п |

Вопросы |

Ответы |

|

1 |

2 |

3 |

|

1. |

Наименование предприятия |

|

|

2. |

Местонахождение предприятия (географические координаты, высота над уровнем моря), его почтовый и телеграфный адрес |

|

|

3. |

Наименование организации - генпроектировщика, ее адрес и № телефона |

|

|

4. |

Генподрядная строительная организация, ее адрес и № телефона |

|

|

5. |

Климатические и метеорологические данные: а) расчетная температура для отопления; б) расчетная температура для вентиляции (зимняя и летняя); в) средняя температура отопительного периода; г) средняя и максимальная скорость ветра самого холодного и самого теплого месяца; д) средняя величина барометрического давления; е) продолжительность отопительного сезона (в днях) |

|

|

6. |

Толщина снегового покрова и ветровые нагрузки |

|

|

7. |

Выкопировка из генплана с горизонтальной в вертикальной плакировкой с указанием: а) зеленой зоны и соседней, загрязняющих воздушный бассейн площадки; б) стран света, розы ветров; в) расположения проектируемого объекта газоочистки (отводимый участок с координатной сеткой или привязкой к существующим сооружениям с черными и примерными планировочными абсолютными отметками); г) трасс водопроводов, видов канализации, теплопроводов и паропроводов; расположения колодцев; водопроводов и выпусков; д) отметок наземных и подземных коммуникаций; е) абсолютная отметка пола 1-го этажа проектируемого объекта газоочистки или близ расположенного здания (для наружных установок) |

|

|

8. |

Напоры в сетях противопожарного и хозяйственного производственного водопровода в месте присоединения к магистральной сети |

|

|

9. |

Теплоносители для отопления, вентиляции, горячего водоснабжения, производственного паро- (тепло)-снабжения, места их ввода, отметки и параметры: а) для пара - давление у ввода и способ возврата конденсата; б) для воды - температура горячей и обратной, давление (напор) у ввода в здание в подающем и обратном трубопроводе |

|

|

10. |

Загрязненность наружного воздуха на территории цеха, требуется ли фильтрование (очистка) воздуха для приточной вентиляции |

|

|

11. |

Характеристика грунтов: 1. Данные о ближайших к проектируемому объекту скважинах, расположение и абсолютные отметки устий скважин; |

Дается в виде выписки из отчета об инженерно-геологических изысканиях площадки строительства с рекомендациями для проектирования оснований с указанием, кем и когда выполнены изыскания |

|

2. Инженерно-геологическое заключение по грунтам в районе проектируемого объекта: а) по несущей способности встречающихся грунтов; б) по степени осадок под нагрузкой; в) по возможному наивысшему уровню грунтовых вод; г) по степени агрессивности грунтовых вод (дать характеристику); д) глубина промерзания |

||

|

12. |

Сейсмичность |

|

|

13. |

Существующие и проектируемые надземные и подземные сооружения и коммуникации в районе отведенной площадки, их подробная характеристика (выслать чертежи и выкопировку с привязкой к строительной сетке) |

|

|

14. |

Основные строительные конструкции и материалы (со ссылкой на ГОСТы или серии типовых альбомов): 1) Стеновые (кирпич штучный - красный или силикатный, кирпичные, бетонные или др. блоки, железобетонные и др.) отдельно для тепловых и холодных помещений и для шатров над оборудованием; 2) Фундаменты: - ленточные и столбовые (монолитные или сборные) бутовые, бутобетонные, бетонные; - железобетонные башмаки сборные (максимальный вес) или монолитные. В случае свайного основания указать материал и размер свай, а также тип сваебойного аппарата и вес бабы. При сборных железобетонных стойках нужен ли нулевой цикл; 3) фундаментные балки (железобетонные с напряженным армированием или без него) Допустимы ли отдельные нестандартные сборные железобетонные балки, если это потребуется; 4) Перемычки над оконными и дверными проемами; 5) Стойки железобетонные для одноэтажных или многоэтажных зданий; 6) Стойки и ригеля для железобетонных постаментов под оборудование (сборные или монолитные, учитывающие, что конструкции по индивидуальному проекту); 7) Междуэтажные перекрытия. Возможно ли применение (при необходимости) сборных, но не типовых конструкций или монолитного бетона; 8) Кровельное покрытие (балки ж. б., фермы ж. б., крупнопанельные плиты); 9) Отеплитель для кровли (объемный вес, коэффициент теплопроводности); 10) Материал перегородок; 11) Металлоконструкции (завод-изготовитель или сортамент металла) и т.д. |

|

|

15. |

Прочие данные замечания и требования |

Примечание: 1. При недостатке места полный ответ дать в приложении, сделав на него ссылку в соответствующих графах опросного листа. 2. Площадка под установку принимается условно свободной от надземных и подземных коммуникаций и строений. Размещение установки на генплане, вопросы выноса надземных и подземных коммуникаций решаются генпроектировщиком предприятия (организации).

Подписи заказчика «____»___________ 198 __ г.

и печать

Приложение 6

Форма № 4

ОПРОСНЫЙ ЛИСТ ДЛЯ ПРОЕКТИРОВАНИЯ ЭЛЕКТРООБОРУДОВАНИЯ И ЭНЕРГОСНАБЖЕНИЯ УСТАНОВКИ ГАЗООЧИСТКИ

|

№ п. п. |

Вопросы |

Ответы |

|

1 |

2 |

3 |