ГОСТ 8339-84

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ МАСЛОНАПОРНЫЕ

ДЛЯ ГИДРАВЛИЧЕСКИХ ТУРБИН

ТЕХНИЧЕСКИЕ УСЛОВИЯ

![]()

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

УСТАНОВКИ

МАСЛОНАПОРНЫЕ ДЛЯ Технические условия Oil pressure units for hydraulic turbines. Specifications |

ГОСТ |

Дата введения 01.07.85

Настоящий стандарт распространяется на маслонапорные установки (далее - установки) с номинальным избыточным давлением 4,0 и 6,3 МПа (40 и 63 кгс/см2), предназначенные для питания маслом под давлением системы управления и регулирования гидравлических турбин, насосов-турбин и затворов напорных трубопроводов.

Настоящий стандарт устанавливает требования к установкам, изготовляемым для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Основные параметры установок должны соответствовать указанным в таблице.

|

Обозначение типоразмера установки |

Номинальное избыточное давление, МПа (кгс/см2) |

ГИДРОАККУМУЛЯТОР |

МАСЛОНАСОСНЫЙ АГРЕГАТ |

Масса* установки, т, не более |

КОД ОКП |

||||||

|

Обозначение типоразмера |

Номинальный объем, м3 |

Число сосудов, шт. |

Обозначение типоразмера |

Номинальный объем сливного бака, м3 |

Число насосов, шт. |

Общая объемная подача, л/с, не менее |

Общая |

||||

|

МНУ 1,6/1-40-2,5-2 |

4,0 (40) |

ГА 1,6/1-40 |

1,6 |

2 |

МА 2,5-2 |

2,5 |

2 |

6,9 |

40 |

4,3 |

31 1375 2105 |

|

МНУ 2,5/1-40-4-2 |

ГА 2,5/1-40 |

2,5 |

МА 4-2 |

4,0 |

12,5 |

80 |

6,1 |

31 1375 2107 |

|||

|

МНУ 4/1-40-4-2 |

ГА 4/1-40 |

4,0 |

6,9 |

31 1375 2111 |

|||||||

|

МНУ 6,3/1-40-8-2 |

ГА 6,3/1-40 |

6,3 |

МА 8-2 |

8,0 |

17,8 |

110 |

11,2 |

31 1375 2128 |

|||

|

МНУ 8/1-40-8-2 |

ГА 8/1-40 |

8,0 |

12,3 |

31 1375 2116 |

|||||||

|

МНУ 10/1-40-12,5-2 |

ГА 10/1-40 |

10,0 |

МА 12,5-2 |

12,5 |

27,8 |

160 |

15,0 |

31 1375 2118 |

|||

|

МНУ 12,5/1-40-12,5-2 |

ГА 12,5/1-40 |

12,5 |

17,0 |

31 1375 2121 |

|||||||

|

МНУ 16/1-40-16-2 |

ГА 16/1-40 |

16,0 |

МА 16-2 |

16,0 |

20,1 |

31 1375 2102 |

|||||

|

МНУ 16/1-40-20-3 |

ГА 16/1-40 |

16,0 |

МА 20-3 |

20,0 |

3 |

34,0 |

180 |

22,1 |

31 1375 2104 |

||

|

МНУ 20/2-40-20-3 |

ГА 20/2-40 |

20,0 |

25,3 |

31 1375 2131 |

|||||||

|

МНУ 25/2-40-32-3 |

ГА 25/2-40 |

25,0 |

МА 32-3 |

32,0 |

43,9 |

260 |

33,0 |

31 1375 2132 |

|||

|

МНУ 30/20-32-3 |

ГА 30/2-40 |

30,0 |

36,6 |

31 1375 2133 |

|||||||

|

МНУ 36/2-40-32-3 |

ГА 36/2-40 |

36,0 |

39,6 |

31 1375 2134 |

|||||||

|

МНУ 4/2-63-4-2 |

6,3 (63) |

ГА 4/2-63 |

4,0 |

МА 4-2 |

4,0 |

2 |

3,0 |

30 |

6,5 |

31 1375 2139 |

|

|

МНУ 6,3/2-63-8-2 |

ГА 6,3/2-63 |

6,3 |

МА 8-2 |

10,0 |

6,0 |

60 |

12,0 |

31 1375 2141 |

|||

|

МНУ 12,5/2-63-12,5-2 |

ГА 12,5/2-63 |

12,5 |

МА 12,5-2 |

12,5 |

12,0 |

110 |

20,0 |

31 1375 2142 |

|||

|

МНУ 20/2-63-22-3 |

ГА 20/2-63 |

20,0 |

МА 22-3 |

22,0 |

3 |

27,0 |

300 |

38,0 |

31 1375 2138 |

||

|

МНУ 25/2-63-22-3 |

ГА 25/2-63 |

25,0 |

39,0 |

31 1375 2137 |

|||||||

* В таблице дана масса основного исполнения установки.

(Измененная редакция, Изм. № 1).

1.2. Допускается по согласованию между изготовителем и потребителем изготовлять установки, состоящие из сосудов гидроаккумуляторов и маслонасосных агрегатов различных типоразмеров, при этом к условному обозначению установки следует добавлять порядковый номер модификации.

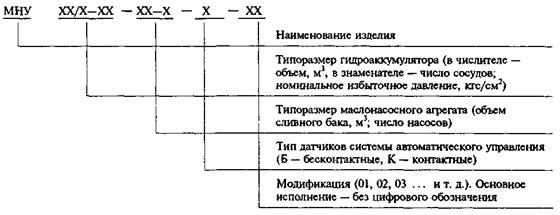

1.3. Установки должны иметь следующую структуру условного обозначения типоразмера:

Пример условного обозначения маслонапорной установки объемом гидроаккумулятора 25 м3, состоящего из 2 сосудов, с номинальным избыточным давлением 4 МПа (40 кгс/см2), объемом сливного бака маслонасосного агрегата 32 м3 с 3 насосами, с автоматическим управлением на бесконтактных датчиках основного исполнения:

МНУ 25/2-40-32-3-Б ГОСТ 8339-84

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Установки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке, сосуды гидроаккумуляторов - в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР.

2.2. Установки должны изготовляться в климатических исполнениях УХЛ 4.1 и Т 4.1 по ГОСТ 15150.

2.3. Управление установкой должно быть автоматизировано.

В системе автоматического управления следует применять серийную аппаратуру общепромышленного назначения.

Аппаратура автоматического управления установкой должна обеспечивать формирование команд на:

- управление и изменение режимов работы электродвигателями насосов;

- разгрузку электродвигателей насосов при пусках и остановках;

- разновременный пуск и работу насосов в заданных режимах после восстановления питания системы управления;

- управление устройством подкачки воздуха в гидроаккумулятор;

- управление маслоохладительной установкой;

- переход на ручной режим при настройке любого из устройств;

- выдачу предупредительных сигналов при отклонении контролируемых параметров (давления, уровня, температуры) за пределы рабочих значений;

- остановку агрегата при аварийном снижении давления или уровня масла в гидроаккумуляторе;

- остановку электродвигателей насосов при аварийно низком уровне масла в сливном баке.

2.4. Рабочий насос должен включаться при давлении в гидроаккумуляторе ниже номинального на 0,3 МПа (3 кгс/см2), резервный насос - на 0,4 МПа (4 кгс/см2), вспомогательный насос - на 0,2 МПа (2 кгс/см2) с учетом отклонения значения уставки включения и отключения насосов.

2.5. Установки включения и отключения насосов не должны отличаться от заданных более чем на ±0,05 МПа (0,5 кгс/см2).

Точность поддержания уровня масла при номинальном давлении в гидроаккумуляторе и работе устройства автоматической подкачки воздуха должна быть в пределах ±25 мм установленного уровня масла.

2.6. Система автоматического управления должна предусматривать как непрерывный, так и прерывистый режимы работы.

2.7. Установки должны работать на турбинном масле Тп-30 по ГОСТ 9972 при температуре масла от 10 до 50 °С для установок номинальным давлением 4,0 МПа (40 кгс/см2) и от 10 до 40 °С для установок номинальным давлением 6,3 МПа (63 кгс/см2). Допускается применять масло других марок по согласованию между изготовителем и потребителем.

0,15 МПа (1,5 кгс/см2) при давлении (4,0 ± 0,05) МПа [(40 ± 0,5) кгс/см2];

0,25 МПа (2,5 кгс/см2) при давлении (6,3 ± 0,05) МПа [(63 ± 0,5) кгс/см2].

Установленная безотказная наработка - 26280 ч.

(Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Установки должны соответствовать требованиям ГОСТ 12.2.003; ГОСТ 12.2.049 и ГОСТ 12.2.086.

3.2. Контрольно-измерительные приборы, а также элементы механизмов оперативного управления установкой должны быть расположены на видных и легко доступных местах и соответствовать требованиям ГОСТ 12.2.064. Графические символы органов управления - по ГОСТ 12.4.040.

3.3 Предохранительные клапаны установки должны соответствовать требованиям ГОСТ 12.2.085.

3.4 Электрооборудование установки должно соответствовать требованиям ГОСТ 12.1.019, ГОСТ 12.1.030, ГОСТ 12.2.007.0, ГОСТ 2.721, «Правил устройства электроустановок» и «Правил техники безопасности при эксплуатации электроустановок электрических станций и подстанций», утвержденных Минэнерго СССР.

(Измененная редакция, Изм. № 1).

3.5. Муфты, соединяющие электродвигатели с насосами, должны иметь защитные кожухи и быть окрашены в соответствии с ГОСТ 12.2.062 и ГОСТ 12.4.026.

3.6. Допустимые уровни шума, создаваемые работающей установкой в зонах обслуживания, не должны превышать значений, установленных ГОСТ 12.1.003.

3.7. Допустимые уровни вибрации в зонах обслуживания не должны превышать значений, установленных ГОСТ 12.1.012.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект установки должны входить:

- гидроаккумулятор;

- маслонасосный агрегат;

- аппаратура системы автоматического управления установкой;

- маслоохладительная установка (по заказу потребителя);

- запасные части в соответствии с ведомостями ЗИП.

4.2. К комплекту установки прилагают эксплуатационную документацию по ГОСТ 2.601, включающую:

- формуляр (паспорт для установок, предназначенных на экспорт);

- паспорта на сосуды гидроаккумулятора по форме, утвержденной Госгортехнадзором СССР;

- техническое описание, инструкцию по монтажу и эксплуатации установки;

- техническое описание, инструкцию по монтажу и эксплуатации аппаратуры системы автоматического управления установкой;

- чертежи быстроизнашивающихся деталей и основных сборочных единиц;

- ведомости ЗИП;

- техническую документацию на комплектующие изделия.

5. ПРИЕМКА

5.1. Каждая установка должна проходить приемо-сдаточные испытания на предприятии-изготовителе и на месте эксплуатации.

Испытания на предприятии-изготовителе включают:

- проверку деталей и сборочных единиц установки на соответствие рабочим чертежам;

- гидравлические испытания корпусов, арматуры и ее соединений на прочность и плотность;

- испытания насосов и клапанов, включающие проверку их работоспособности и основных параметров;

- контрольную сборку маслонасосных агрегатов.

Испытания на месте эксплуатации проводят посте окончания монтажа и наладки по программе, согласованной между изготовителем и потребителем, включающей проверку функционирования системы автоматического управления установкой и плотности соединений трубопроводов и арматуры.

5.2. Проверку уровней шума и вибрации включают в программу приемочных испытаний опытных (головных) образцов.

6. МЕТОДЫ КОНТРОЛЯ

6.1. При испытании должны использоваться турбинные масла по ГОСТ 9972. При снятии характеристик насосов подачу измеряют с помощью мерного бака с погрешностью ±1 %, давление - манометром по ГОСТ 2405 класса 1,5 диаметром не менее 160 мм, погрешность измерения давления ±1,5 %.

6.2. Гидравлические испытания корпусов насосов и клапанов на прочность проводят статическим давлением, равным 1,5Рном, на плотность фланцевых соединений 1,25Рном, при этом наружные протечки не допускаются. Давление измеряют манометром по ГОСТ 2405 класса 1,5 диаметром не менее 160 мм.

6.3. Испытания насосов и клапанов проводят на специально оборудованном стенде по методике предприятия-изготовителя.

6.4. Утечки воздуха и протечки масла из гидроаккумулятора при номинальном давлении (п. 2.8) проверяют при испытании установки на ГЭС методом измерения понижения уровня масла и давления воздуха при закрытых вентилях.

Уровень масла измеряют по штатному указателю уровня с погрешностью ±5 %, давление - манометром по ГОСТ 2405 класса 1,5, диаметром не менее 160 мм, погрешность измерения ±1,5 %.

6.5. Контроль уровня шума в зонах обслуживания (п. 3.6) - по ГОСТ 12.1.050.

(Измененная редакция, Изм. № 1).

6.6. Контроль уровня вибрации в зонах обслуживания (п. 3.7) - по ГОСТ 12.1.012.

6.7. Проверка показателей надежности (п. 2.9) - по данным эксплуатации.

(Введен дополнительно, Изм. № 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На видном месте установки должна быть прикреплена табличка, выполненная в соответствии с ГОСТ 12971 и содержащая:

- наименование и товарный знак предприятия-изготовителя;

- наименование и условное обозначение установки;

- обозначение настоящего стандарта;

- порядковый номер установки по системе нумерации предприятия-изготовителя;

- год выпуска.

На каждом сосуде гидроаккумулятора должна быть прикреплена табличка, выполненная в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором СССР.

7.2. Для установок, предназначенных на экспорт, в табличке не указывают обозначение настоящего стандарта, а также товарный знак предприятия-изготовителя, если он не зарегистрирован в стране, в которую экспортируется установка.

На табличке следует сделать дополнительную надпись: «Страна-изготовитель».

Надписи на табличке должны быть выполнены на языке, указанном в условиях договора между предприятием и внешнеэкономической организацией.

7.1, 7.2. (Измененная редакция, Изм. № 1).

7.3. Временная противокоррозионная защита деталей и сборочных единиц установки должна соответствовать требованиям ГОСТ 9.014 и ГОСТ 23216 по группе условий хранения 4 (Ж2) ГОСТ 15150.

Срок хранения без переконсервации - не более 12 мес.

7.4. Сборочные единицы, механизмы и приборы установки транспортируют в окрашенном, собранном и упакованном виде.

Насосы с клапанами и электродвигателями для маслонасосных агрегатов объемом сливного бака свыше 12,5 м3 транспортируют собранными на отдельных рамах, упакованными в деревянные ящики по ГОСТ 10198, а насосы, предназначенные для экспорта, - по ГОСТ 24634.

Все отверстия в сливном баке должны быть герметично закрыты заглушками с прокладками.

7.6. Сосуды гидроаккумуляторов транспортируют закрепленными на деревянных брусьях. Все отверстия в сосудах гидроаккумулятора должны быть герметично закрыты заглушками с прокладками.

7.7. Детали, механизмы и маслонасосные агрегаты в собранном виде следует хранить в закрытом помещении.

Сосуды гидроаккумуляторов и сливные баки допускается хранить под навесом на подкладных брусьях.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Установки предназначены для эксплуатации в условиях категории размещения 4.1 по ГОСТ 15150.

8.2. Для обеспечения работы в автоматическом режиме потребитель должен предусмотреть постоянную подачу:

- переменного

тока напряжением 380/220 В ![]() %;

%;

- постоянного

тока напряжением 220 В ![]() %;

%;

- сжатого воздуха избыточным давлением (4,2 ± 0,1) МПа [(42 ± 1) кгс/см2]; при номинальном давлении 4,0 МПа (40 кгс/см2);

- сжатого воздуха избыточным давлением (6,5 ± 0,1) МПа [(65 ± 1) кгс/см2] при номинальном давлении 6,3 МПа (63 кгс/см2);

- охлаждающей воды объемным расходом 10 м3/ч (при наличии маслоохладительной установки).

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие установок требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

9.2. Гарантийный срок эксплуатации - 3 года со дня ввода установки в эксплуатацию, но не более 4,5 лет со дня получения потребителем.

СОДЕРЖАНИЕ

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

РАЗРАБОТЧИКИ

В.А. Галкин (руководитель темы), В.К. Глухих; И.Т. Ямалутдинов; О.С. Бабанов; Л.А. Клявин; Б.Н. Ананьин; B.C. Лычак; В.В. Наумов; Г.М. Байков; Л.Д. Ирлина; Н.М. Марков, д-р техн. наук; Н.Д. Маркозов, канд. техн. наук; В.И. Григорьев, канд. техн. наук; Ф.И. Канашин, канд. техн. наук; И.А. Белый-Ткач

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.07.84 № 2517

3. ВЗАМЕН ГОСТ 8339-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (январь 2006 г.) с Изменением № 1, утвержденным в ноябре 1989 г. (ИУС 2-90)