ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПИТАТЕЛИ

ДВУХМАГИСТРАЛЬНЫЕ

ЦЕНТРАЛИЗОВАННЫХ

СМАЗОЧНЫХ СИСТЕМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 6911-71

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПИТАТЕЛИ ДВУХМАГИСТРАЛЬНЫЕ ЦЕНТРАЛИЗОВАННЫХ СМАЗОЧНЫХ СИСТЕМ Технические условия Dualine feeders for centralized lubricating systems. Specifications |

ГОСТ

|

Дата введения 01.07.73

Настоящий стандарт распространяется на питатели для двухмагистральных централизованных смазочных систем, предназначенные для периодической подачи пластичных смазочных материалов с числом пенетрации не ниже 280 при 25 °С, отфильтрованных от частиц размером более 0,25 мм, и смазочных масел с кинематической вязкостью не ниже 120 мм2/с при температуре 50 °С к трущимся поверхностям при давлении в магистральных линиях до 20 МПа, при температуре окружающей среды от 1 до 55 °С, изготавливаемые для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Питатели должны изготовляться двух типов:

1 - с отводами сверху и снизу, подающие смазочный материал при прямом и обратном ходах поршня поочередно в два отвода.

2 - с отводами снизу, подающие смазочный материал при прямом и обратном ходах поршня в один и тот же отвод.

1.2. Основные параметры питателей должны соответствовать указанным в табл. 1.

|

Тип 2 |

Номинальный подаваемый объем в один отвод, см3/ход |

Пределы регулирования подаваемого объема, см3/ход |

|

|

Число отводов |

|||

|

1 - 8 |

- |

0,25 |

0,10 - 0,25 |

|

0,50 |

0,25 - 0,50 |

||

|

1 - 4 |

1 |

0,5 - 1,0 |

|

|

2 |

0,5 - 2,0 |

||

|

5 |

1,5 - 5,0 |

||

|

- |

1 - 2 |

10 |

3 - 10 |

|

1 |

25 |

9 - 25 |

|

Примечания:

1. Подаваемый объем определяется как среднее арифметическое значений подаваемых объемов при ходе поршня вверх и вниз.

2. Питатели с номинальным подаваемым объемом в один отвод 10 см3/ход изготовляются в сдвоенном исполнении и подают смазку при прямом и обратном ходах двух поршней в один и тот же отвод.

1.1, 1.2. (Измененная редакция, Изм. № 2).

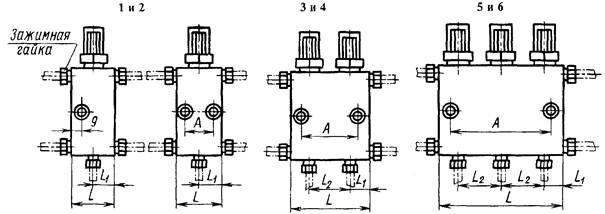

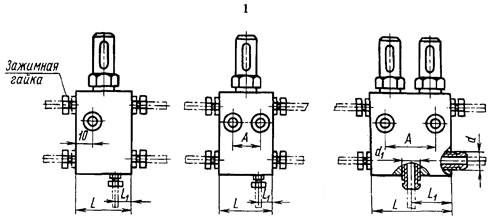

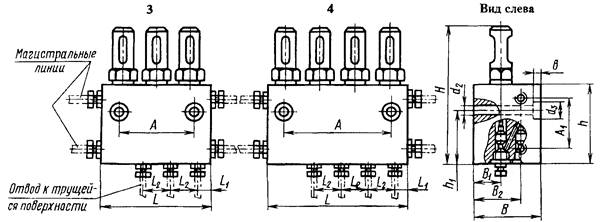

1.3. Основные размеры питателей должны соответствовать указанным на черт. 1 и 2 и в табл. 2.

Тип 1

Число отводов

Для номинальных подаваемых объемов от 0,25 до 1,0 см3/ход

Число отводов

Примечание. Питатели изготовляются с четным числом отводов. Для получения нечетного числа один из отводов должен быть заглушен по указанию потребителя.

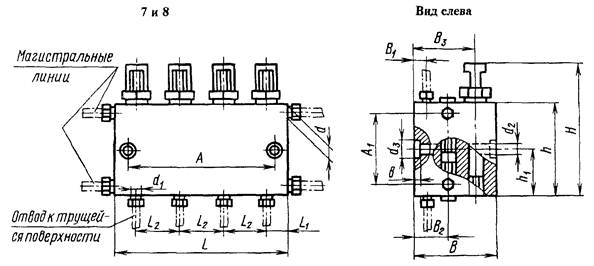

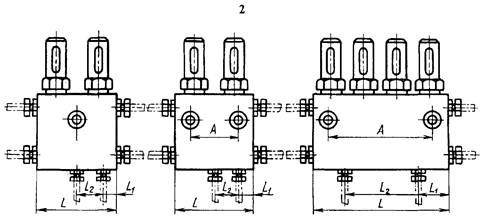

Тип 2

Число отводов

|

Для номинальных подаваемых объемов 1 и 2 см3/ход |

|

Для номинального подаваемого объема 10 см3/ход |

||

|

Для номинальных подаваемых объемов 1 и 2 см3/ход |

|

Для номинального подаваемого объема 10 см3/ход |

||

Число отводов

Примечание. Чертежи не определяют конструкции питателей.

Размеры в мм

|

Номинальный подаваемый объем, см3/ход |

Число отводов |

d |

d1 |

L |

В |

h |

H |

А |

А1 |

В1 |

В2 |

В3 |

b |

d2 |

d3 |

h1 |

L1 |

L2 |

Масса, кг, не более |

|

|

не более |

||||||||||||||||||||

|

1 |

0,25 |

1 - 2 |

М12´1,5 |

М10´1 |

42 |

47 |

60 |

90 |

- |

43 |

8 |

22,5 |

37 |

2,5 |

7 |

11 |

30 |

21 |

- |

1,0 |

|

3 - 4 |

58 |

40 |

16 |

1,3 |

||||||||||||||||

|

5 - 6 |

74 |

56 |

1,7 |

|||||||||||||||||

|

7 - 8 |

90 |

72 |

2,0 |

|||||||||||||||||

|

0,50 |

1 - 2 |

42 |

- |

- |

1,0 |

|||||||||||||||

|

3 - 4 |

58 |

40 |

16 |

1,3 |

||||||||||||||||

|

5 - 6 |

74 |

56 |

1,7 |

|||||||||||||||||

|

7 - 8 |

90 |

72 |

2,0 |

|||||||||||||||||

|

1,0 |

1 - 2 |

42 |

50 |

- |

23,5 |

39 |

- |

1,0 |

||||||||||||

|

3 - 4 |

60 |

42 |

18 |

1,5 |

||||||||||||||||

|

5 - 6 |

78 |

60 |

1,9 |

|||||||||||||||||

|

7 - 8 |

96 |

78 |

2,3 |

|||||||||||||||||

|

2,0 |

1 - 2 |

M16´1,5 |

М12´1,5 |

52 |

55 |

80 |

130 |

30 |

60 |

10 |

27 |

44 |

6 |

11 |

17 |

40 |

26 |

- |

1,8 |

|

|

3 - 4 |

73 |

51 |

21 |

2,5 |

||||||||||||||||

|

5 - 6 |

94 |

72 |

3,2 |

|||||||||||||||||

|

7 - 8 |

115 |

93 |

4,0 |

|||||||||||||||||

|

5,0 |

1 - 2 |

59 |

66 |

90 |

141 |

37 |

70 |

11 |

30 |

52 |

45 |

29,5 |

- |

3,0 |

||||||

|

3 - 4 |

86 |

64 |

27 |

4,1 |

||||||||||||||||

|

5 - 6 |

113 |

91 |

5,3 |

|||||||||||||||||

|

7 - 8 |

140 |

118 |

6,5 |

|||||||||||||||||

|

2 |

1,0 |

1 |

М12´1,5 |

M10´1 |

44 |

32 |

60 |

96 |

|

43 |

9,5 |

24 |

- |

5 |

9 |

14 |

40 |

8 |

- |

0,7 |

|

2 |

72 |

|

28 |

1,1 |

||||||||||||||||

|

3 |

100 |

28 |

1,5 |

|||||||||||||||||

|

4 |

128 |

56 |

1,9 |

|||||||||||||||||

|

2,0 |

1 |

М16´1,5 |

M12´1,25 |

46 |

36 |

67 |

112 |

- |

42 |

9 |

24 |

- |

6 |

11 |

17 |

36 |

8 |

- |

1,1 |

|

|

2 |

78 |

41 |

30 |

1,5 |

||||||||||||||||

|

3 |

108 |

30 |

2,0 |

|||||||||||||||||

|

4 |

138 |

60 |

2,6 |

|||||||||||||||||

|

2 |

5,0 |

1 |

M16´1,5 |

М12´1,25 |

55 |

45 |

82 |

128 |

34 |

52 |

13 |

33 |

- |

6 |

11 |

17 |

48 |

8 |

- |

1,7 |

|

2 |

92 |

72 |

38 |

2,7 |

||||||||||||||||

|

3 |

130 |

110 |

3,7 |

|||||||||||||||||

|

4 |

170 |

148 |

4,8 |

|||||||||||||||||

|

10,0 |

1 |

92 |

72 |

46 |

- |

2,7 |

||||||||||||||

|

2 |

170 |

148 |

76 |

4,8 |

||||||||||||||||

|

25,0 |

1 |

70 |

67 |

130 |

198 |

50 |

98 |

21 |

54 |

- |

6 |

11 |

17 |

85 |

8 |

- |

5,0 |

|||

Присоединительная резьба d и d1 - по ГОСТ 9150 и ГОСТ 24705, степень точности 7H/8g.

По требованию заказчика питатели типа 2 должны изготовляться с резьбой по ГОСТ 6211:

d - Rc 1/4 и d1 - Rc 1/8 для питателей с подаваемым объемом 1 см3/ход;

d - Rc 3/8 и d1 - Rc 1/4 для питателей с подаваемым объемом от 2 до 25 см3/ход.

Пример условного обозначения питателя типа 1, с номинальным подаваемым объемом 0,25 см3/ход, с четырьмя отводами:

Питатель 1-0025-4 ГОСТ 6911-71

Пример условного обозначения питателя типа 2, с номинальным подаваемым объемом 25 см3/ход, с одним отводом:

Питатель 2-2500-1 ГОСТ 6911-71

То же, с конической резьбой по ГОСТ 6211:

Питатель 2-2500-1-К ГОСТ 6911-71.

(Измененная редакция, Изм. № 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Питатели должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 19099 по чертежам, утвержденным в установленном порядке.

2.2. Перемещение поршня и золотника в корпусе должно осуществляться при разности давлений в магистральных линиях, не превышающей 1 МПа.

Чистота рабочей жидкости - не грубее 8 кл. по ГОСТ 17216.

2.1, 2.2. (Измененная редакция, Изм. № 2).

2.3, 2.4. (Исключены, Изм. № 2).

2.5. Утечки масла через поршень при наибольшем рабочем давлении не должны превышать величин, указанных в табл. 3.

|

Величины утечек |

|||

|

для новых питателей |

для питателей, подлежащих списанию (в конце ресурса) |

||

|

капли в минуту |

капли в минуту |

см3/мин |

|

|

0,25 |

1 |

3 |

- |

|

0,50 |

6 |

||

|

1,00 |

2 |

10 |

|

|

2,00 |

25 |

||

|

5,00 |

3 |

- |

4 |

|

10,00 |

6 |

7 |

|

|

25,00 |

4 |

18 |

|

2.6. Открытые поверхности деталей питателей должны иметь антикоррозионную защиту.

2.7. По требованию заказчика изготовитель должен поставлять следующие запасные части и инструмент: ограничители, защитные колпачки из прозрачной пластмассы, прокладки и уплотнительные кольца, торцовые ключи для пробок.

2.8. По требованию заказчика питатели должны изготовляться в пылезащитном исполнении.

2.9. Климатические исполнения - УХЛ 4 и О4 по ГОСТ 15150. По требованию заказчика питатели должны изготовляться климатических исполнений У1, ХЛ1, а также для работы в агрессивных средах и при температуре до 200 °С.

(Измененная редакция, Изм. № 2).

2.10. Питатели относятся к группе изделий II, виду 1 - невосстанавливаемые по РД 50-650-87. Средняя наработка до отказа питателей должны быть не менее 100000 циклов. Установленная безотказная наработка 15000 циклов.

Отказом считается заклинивание поршня, течи через уплотнения, не устраняемые подтяжкой, или предельные внутренние утечки, указанные в табл. 3.

(Измененная редакция, Изм. № 1, 3).

2.11. Средний срок сохраняемости - 3 года.

(Измененная редакция, Изм. № 2).

2а. ПРАВИЛА ПРИЕМКИ

2а.1. Изготовитель должен проводить приемо-сдаточные, периодические и типовые испытания питателей для проверки их соответствия требованиям настоящего стандарта и технической документации, утвержденной в установленном порядке.

(Введен дополнительно, Изм. № 1).

2а.2. Приемо-сдаточным испытаниям должен подвергаться каждый питатель на соответствие требованиям пп. 1, 3, 4, табл. 4.

(Измененная редакция, Изм. № 2).

2а.3. Периодические испытания должны проводиться не реже одного раза в три года.

Количество испытываемых образцов - не менее трех питателей.

2а.4. Типовые испытания должны проводиться (частично или полностью) при изменении конструкции, материалов или технологических процессов, если эти изменения могут повлиять на параметры и качество питателей.

Испытания должны проводиться с участием представителя проектирующей организации.

2а.5. Типовым испытаниям должны подвергаться питатели в количествах с общим числом секций не менее 20 шт. для питателей с номинальным подаваемым объемом от 0,25 до 5,0 см3/ход и не менее 5 шт. для питателей с номинальным подаваемым объемом от 10,0 до 25,0 см3/ход.

2а.3 - 2а.5. (Измененная редакция, Изм. № 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1 - 3.5. (Исключены, Изм. № 1).

3.6. Испытание на срабатывание при минимальном давлении, герметичность и утечку должны проводиться в соответствии с табл. 4 на минеральном масле с кинематической вязкостью при 50 °С от 120 до 150 мм2/с при температуре его в пределах 15 - 20 °С. При этом должна быть обеспечена равномерная непульсирующая подача масла.

На надежность питатели должны испытываться на пластичном смазочном материале УНИОЛ-2 по ГОСТ 23510.

|

Метод проверки |

Виды испытаний |

|||

|

Типовые |

Периодические |

Приемосдаточные |

||

|

1. Внешний вид |

Осмотр на соответствие эталонам, утвержденным в установленном порядке |

´ |

´ |

´ |

|

2. Основные и присоединительные размеры |

Обмер универсальным и специальным инструментом |

´ |

´ |

- |

|

3. Срабатывание питателя |

Проверяется на стенде при перепаде давлений в магистральных линиях не более 1 МПа и числе ходов не менее шести. Передвижение поршней и золотников должно происходить плавно, без заеданий, по всей длине хода |

´ |

´ |

´ |

|

4. Герметичность и утечки |

Проверяются одновременно на стенде при давлении не менее 20 МПа в течение двух минут в каждом из крайних положений поршней |

´ |

´ |

´ |

|

5. Надежность (средняя наработка до отказа) |

Проверяются на стенде, имитирующем работу двухмагистральной смазочной системы, при максимальном давлении цикла 20 МПа. Через каждые (5000 ± 500) рабочих циклов измерить внутренние утечки. Момент превышения допустимых внутренних утечек табл. 3 определять из графика зависимости утечек от наработки. План контроля показателей надежности согласно ГОСТ 27.410, при риске потребителя и изготовителя 0,2 и отношении приемлемого уровня к браковочному, равном 2,5 при браковочном уровне, равном контролируемому показателю |

- |

´ |

- |

|

6. Материалы и твердость деталей |

Проверяется соответствие сертификатам предприятий-изготовителей и рабочим чертежам питателей |

´ |

- |

- |

|

7. Подаваемый объем за один ход по одному отводу |

Определяются на всех отводах средние величины при двадцати ходах наибольшей и наименьшей подачи при рабочем давлении на входе в питатель не более 1 МПа |

´ |

´ |

- |

Примечание. Обозначения в табл. 4: знак «´» - испытания проводят; знак «-» - испытания не проводят.

(Измененная редакция, Изм. № 2, 3).

3.7. (Исключен, Изм. № 1).

3А. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3а.1. Требования безопасности - по ГОСТ 12.2.040 и ГОСТ 12.2.086.

Раздел 3а. (Введен дополнительно, Изм. № 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировка, упаковка, транспортирование и хранение питателей должны соответствовать требованиям ГОСТ 15108.

Питатели в упакованном виде должны храниться не более 30 мес. в условиях 2 (средние) по ГОСТ 15150.

(Измененная редакция, Изм. № 2).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Предприятие-изготовитель должно гарантировать соответствие питателей требованиям настоящего стандарта при соблюдении правил эксплуатации, транспортирования и хранения, установленных стандартом.

(Измененная редакция, Изм. № 1).

5.2. Гарантийный срок эксплуатации - 18 мес. со дня ввода питателя в эксплуатацию.

Для питателей, предназначенных для экспорта, гарантийный срок эксплуатации - 18 мес. со дня ввода в эксплуатацию, но не более 24 мес. с момента проследования через Государственную границу СССР.

(Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

А.И. Красинский, Н.Н. Хрусталева, Г.Н. Лямин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 23 марта 1971 г. № 539

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

|

ГОСТ 19099-93 |

|

|

РД 50-650-87 |

4. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

5. ПЕРЕИЗДАНИЕ (сентябрь 1998 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1979 г., декабре 1986 г., июле 1990 г. (ИУС 12-79, 3-87, 11-90)

СОДЕРЖАНИЕ

|

1. Типы, основные параметры и размеры.. 1 3а. Требования безопасности. 8 |