ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ПОДШИПНИКИ ШАРНИРНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 3635-78

(ИСО 6124/1-82; ИСО 6124/2-82;

ИСО 6124/3-82; ИСО 6125-82)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Технические условия Spherical plain bearings. Specifications |

ГОСТ (ИСО 6124/1-82; |

Постановлением Государственного комитета стандартов Совета Министров СССР от 29 июня 1978 г. № 1736 срок действия установлен

с 01.07 79

до 01.07 94

в части подшипников первой степени точности и подшипников серии Е

с индексом Е

с 01.01.82

Настоящий стандарт распространяется на разъемные шарнирные подшипники, предназначенные для восприятия радиальных и комбинированных нагрузок в подвижных и неподвижных соединениях.

Стандарт полностью соответствует международным стандартам ИСО 6124/1, ИСО 6124/3, ИСО 6125.

(Измененная редакция, Изм. № 1, 2).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Стандарт устанавливает следующие типы подшипников

Для подвижных соединений:

Ш - без отверстий и канавок для смазки;

ШС - с отверстиями и канавками для смазки во внутреннем кольце;

ШС ... К - с отверстиями и канавками для смазки во внутреннем и наружном кольцах;

ШСШ ... К - с отверстиями и канавками для смазки в широком внутреннем кольце.

Для неподвижных соединений:

ШМ - без отверстий и канавок для смазки.

(Измененная редакция, Изм. № 2, 3).

1.2. Для подшипников устанавливаются первая и вторая степени точности.

Подшипники первой степени точности имеют слева от условного обозначения индекс 1.

Вторая степень точности не маркируется и не указывается в условном обозначении подшипника.

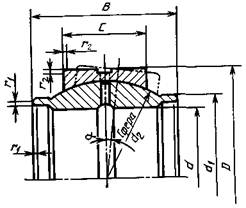

1.3. Основные размеры подшипников и допускаемые нагрузки должны соответствовать указанным на черт. 1 - 4 и в табл. 1 - 4, 4а, 4б, 4в.

Примечание. Черт. 1 - 4 не определяют внутреннюю конструкцию подшипника.

Исполнение 1. Подшипники для подвижных и неподвижных

соединений. Типы Ш и ШМ

Исполнение 2. Подшипники для подвижных соединений.

Тип ШС

Исполнение 3. Подшипники для подвижных соединений.

Тип ШС ... К

Исполнение 4. Подшипники для подвижных соединений.

Тип ШСШ ... К

Серия Е

|

Размеры, мм |

Угол a, не более |

Масса, кг, не более |

Допускаемые радиальные нагрузки при числе повторных нагружений не более 5000, Н (кгс) |

||||||||||||

|

Ш |

ШС |

ШС К |

шм |

d |

D |

В |

С |

d*1 |

d2 |

r |

r1 |

Ш, ШС, ШС…К |

ШМ |

||

|

Ш4 |

ШС4 |

ШС4К |

ШМ4 |

4 |

12 |

5 |

3 |

6 |

8 |

0,5 |

0,5 |

16° |

0,003 |

5883 (600) |

11766 (1200) |

|

Ш5 |

ШС |

ШС5К |

ШМ5 |

5 |

14 |

6 |

4 |

8 |

10 |

13° |

0,005 |

9806 (1000) |

19613 (2000) |

||

|

Ш6 |

ШС6 |

ШС6К |

ШМ6 |

6 |

|||||||||||

|

ЕШ8 |

ЕШС8 |

ЕШС8К |

ЕШМ8 |

8 |

16 |

8 |

5 |

10 |

13 |

15° |

0,008 |

15690 (1600) |

31380 (3200) |

||

|

ЕШ10 |

ЕШС10 |

ЕШС10К |

ЕШМ10 |

10 |

19 |

9 |

6 |

13 |

16 |

12° |

0,012 |

23536 (2400) |

47072 (4800) |

||

|

Ш12 |

ШС12 |

ШС12К |

ШМ12 |

12 |

22 |

10 |

7 |

15 |

18 |

1,0 |

11° |

0,016 |

30841 (3150) |

61682 (6300) |

|

|

ЕШ15 |

ЕШС15 |

ЕШС15К |

ЕШМ15 |

15 |

26 |

12 |

9 |

18 |

22 |

8° |

0,035 |

45111 (4600) |

90222 (9200) |

||

|

ЕШ17 |

ЕШС17 |

ЕШС17К |

ЕШМ17 |

17 |

30 |

14 |

10 |

20 |

25 |

10° |

0,048 |

63743 (6500) |

127486 (13000) |

||

|

Ш20 |

ШС20 |

ШС20К |

ШМ20 |

20 |

35 |

16 |

12 |

24 |

29 |

9° |

0,065 |

85318 (8700) |

170636 (17400) |

||

|

Ш25 |

ШС25 |

ШС25К |

ШМ25 |

25 |

42 |

20 |

16 |

29 |

35 |

7° |

0,115 |

137293 (14000) |

274586 (28000) |

||

|

Ш30 |

ШС30 |

ШС30К |

шм30 |

30 |

47 |

22 |

18 |

33 |

40 |

6° |

0,158 |

176520 (18000) |

353040 (36000) |

||

|

ЕШ35 |

ЕШС35 |

ЕШС35К |

ЕШМ35 |

35 |

55 |

25 |

20 |

39 |

47 |

1,5 |

6° |

0,236 |

241242 (24600) |

482484 (49200) |

|

|

Ш40 |

ШСC40 |

ШС40К |

ШМ40 |

40 |

62 |

28 |

22 |

45 |

53 |

7° |

0,330 |

285374 (29100) |

570748 (58200) |

||

|

ЕШ45 |

ЕШС45 |

ЕШС45К |

ЕШМ45 |

45 |

68 |

32 |

25 |

50 |

60 |

2,0 |

7° |

0,430 |

367750 (37500) |

735500 (75000) |

|

|

Ш50 |

ШС50 |

ШС50К |

ШМ50 |

50 |

75 |

35 |

28 |

55 |

66 |

6° |

0,560 |

453067 (46200) |

906134 (92400) |

||

|

Ш55 |

ШС55 |

ШС55К |

ШМ55 |

55 |

85 |

40 |

32 |

62 |

74 |

0,8 |

7° |

0,880 |

580500 (59200) |

1161100 (118400) |

|

|

ЕШ60 |

ЕШС60 |

ЕШС60К |

ЕШМ60 |

60 |

90 |

44 |

36 |

66 |

80 |

6° |

1,100 |

706079 (72000) |

1412158 (144000) |

||

|

Ш70 |

ШС70 |

ШС70К |

ШМ70 |

70 |

105 |

49 |

40 |

77 |

92 |

1,590 |

902210 (92000) |

1804420 (184000) |

|||

|

Ш80 |

ШС80 |

ШС80К |

ШМ80 |

80 |

120 |

55 |

45 |

88 |

105 |

2,330 |

1157185 (118000) |

231370 (236000) |

|||

|

Ш90 |

ШС90 |

ШС90К |

ШМ90 |

90 |

130 |

60 |

50 |

98 |

115 |

5° |

2,820 |

1403216 (148700) |

2806432 (287400) |

||

|

Ш100 |

ШС100 |

шс100к |

шм100 |

100 |

150 |

70 |

55 |

109 |

130 |

1,0 |

7° |

4,480 |

1745584 (178000) |

3491168 (356000) |

|

|

Ш110 |

ШС110 |

ШС110К |

ШМ110 |

110 |

160 |

70 |

55 |

120 |

140 |

6° |

4,900 |

1882877 (192000) |

3765754 (384200) |

||

|

Ш120 |

ШС120 |

ШС120К |

ШМ120 |

120 |

180 |

85 |

70 |

130 |

160 |

8,190 |

2745862 (280000) |

5491724 (560000) |

|||

__________

* Размер для справок.

Примечания:

1. Подшипники ШС4, ШС5, ШС6 и ЕШС8 изготавливаются без канавок для смазки на посадочной поверхности внутреннего кольца.

2. Подшипники ШС4К, ШС5К, ШС6К, ЕШС8К изготавливаются без канавок для смазки в наружном кольце и посадочной поверхности внутреннего кольца.

3. Подшипники с индексом Е изготавливаются по требованию потребителя.

4. Индекс Е в условном обозначении подшипника не указывается, за исключением подшипников с d = 8, 10, 15, 17, 35, 45, 60 мм.

Серия Е

|

Размеры, мм |

Угол a, |

Масса, кг, не более |

|||||||||||

|

Ш |

ШС |

ШС…К |

ШМ |

d |

D |

В |

С |

d*1 |

d2 |

r |

r1 |

||

|

Ш140 |

ШС140 |

ШС140К |

ШМ140 |

140 |

210 |

90 |

70 |

150 |

180 |

2,0 |

1,5 |

7° |

11,113 |

|

Ш160 |

ШС160 |

ШС160К |

ШМ160 |

160 |

230 |

105 |

80 |

170 |

200 |

8° |

14,062 |

||

|

Ш180 |

ШС180 |

ШС180К |

ШМ180 |

180 |

260 |

105 |

80 |

192 |

225 |

2,0 |

6° |

18,598 |

|

|

Ш200 |

ШС200 |

ШС200К |

ШМ200 |

200 |

290 |

130 |

100 |

212 |

250 |

7° |

27,896 |

||

|

Ш220 |

ШС220 |

ШС220К |

ШМ220 |

220 |

320 |

135 |

100 |

238 |

275 |

8° |

35,608 |

||

|

Ш240 |

ШС240 |

ШС240К |

ШМ240 |

240 |

340 |

140 |

100 |

265 |

300 |

39,917 |

|||

|

Ш260 |

ШС260 |

ШС260К |

ШМ260 |

260 |

370 |

150 |

110 |

285 |

325 |

7° |

52,164 |

||

|

Ш280 |

ШС280 |

ШС280К |

ШМ280 |

280 |

400 |

155 |

120 |

310 |

350 |

6° |

65,772 |

||

|

ш300 |

ШС300 |

шс300к |

ШМ300 |

300 |

430 |

165 |

120 |

330 |

375 |

7° |

79,380 |

||

__________

* Размер для справок.

Примечание. Индекс Е в условном обозначении подшипника не указывается.

Серия 7

|

Размеры, мм |

Угол a, не более |

Масса, кг, не более |

Допускаемые

радиальные нагрузки, |

||||||||||||

|

Ш |

ШС |

ШС…К |

ШМ |

d |

D |

В |

С |

d*1 |

d2 |

r |

r1 |

Ш, ШС, ШС…К |

ШМ |

||

|

Ш8 |

ШС8 |

ШС8К |

ШМ8 |

8 |

17 |

8 |

5 |

10 |

13 |

0,5 |

0,5 |

15° |

0,008 |

15690 (1600) |

31380 (3200) |

|

Ш10 |

шС10 |

шс10к |

ШМ10 |

10 |

20 |

9 |

6 |

13 |

16 |

12° |

0,012 |

23536 (2400) |

47072 (4800) |

||

|

Ш15 |

ШС15 |

ШС15К |

ШМ15 |

15 |

28 |

12 |

8 |

18 |

23 |

1,0 |

11° |

0,035 |

45111 (4600) |

90222 (9200) |

|

|

Ш17 |

ШС17 |

ШС17К |

ШМ17 |

17 |

32 |

14 |

10 |

22 |

26 |

10° |

0,048 |

63743 (6500) |

127486 (13000) |

||

|

Ш35 |

ШС35 |

ШС35К |

ШМ35 |

35 |

55 |

26 |

21 |

39 |

47 |

1,5 |

7° |

0,236 |

241242 (24600) |

482484 (49200) |

|

|

Ш45 |

ШС45 |

ШС45К |

ШМ45 |

45 |

70 |

32 |

25 |

50 |

60 |

2,0 |

0,460 |

367749 (37500) |

735598 (75000) |

||

|

Ш60 |

ШС60 |

ШС60К |

ШМ60 |

60 |

90 |

44 |

34 |

66 |

80 |

0,8 |

6° |

0,980 |

566852 (68000) |

1333704 (136000) |

|

__________

* Размер для справок

Примечания:

1. Подшипник ШС8 изготавливается без канавок для смазки на посадочной поверхности внутреннего кольца.

2. Подшипник ШС8К изготавливается без канавок для смазки в наружном кольце и посадочной поверхности внутреннего кольца.

3. После освоения серийного производства подшипников серии Е с d = 8, 10, 15, 17, 35, 45 и 60 мм подшипники серии 7 не рекомендуется применять для новых изделий.

4. Индекс 7 в условном обозначении подшипника не указывается.

Серия 2

|

Обозначение подшипников типов |

Размеры в мм |

Угол a, не более |

Масса, кг, не более |

Допускаемые

радиальные нагрузки, |

|||||||||||

|

2Ш |

2ШС |

2ШС…К |

2ШМ |

d |

D |

В |

С |

d*1 |

d2 |

r |

r1 |

2Ш, 2ШС, 2ШС…К |

2ШМ |

||

|

2Ш10 |

2ШС10 |

2ШС10К |

2ШМ10 |

10 |

30 |

14 |

10 |

16 |

22 |

1,0 |

0,5 |

11° |

0,052 |

53936 (5500) |

107872 (11000) |

|

2Ш12 |

2ШС12 |

2ШС12К |

2ШМ12 |

12 |

32 |

16 |

12 |

17 |

24 |

0,065 |

70608 (7200) |

141216 (14400) |

|||

|

2Ш15 |

2ШС15 |

2ШС15К |

2ШМ15 |

15 |

35 |

18 |

14 |

20 |

27 |

0,082 |

92182 (9400) |

184364 (18800) |

|||

|

2Ш17 |

2ШС17 |

2ШС17К |

2ШМ17 |

17 |

40 |

21 |

22 |

31 |

15° |

0,148 |

105912 (10800) |

211824 (21600) |

|||

|

2Ш20 |

2ШС20 |

2ШС20К |

2ШМ20 |

20 |

47 |

26 |

15 |

23 |

35 |

22° |

0,190 |

128467 (13100) |

256934 (26200) |

||

|

2Ш25 |

2ШС25 |

2ШС25К |

2ШМ25 |

25 |

52 |

28 |

28 |

40 |

1,5 |

0,262 |

147100 (15000) |

294200 (30000) |

|||

__________

* Размер для справок.

Серия G

|

D |

В |

С |

d1 min |

r1 s min* |

rs min* |

a |

|

|

4 |

14 |

7 |

4 |

7 |

0,3 |

0,3 |

20° |

|

5 |

16 |

9 |

5 |

8 |

0,3 |

0,3 |

21° |

|

6 |

16 |

9 |

5 |

9 |

0,3 |

0,3 |

21° |

|

8 |

19 |

11 |

6 |

11 |

03 |

0,3 |

21° |

|

10 |

22 |

12 |

7 |

13 |

0,6 |

0,6 |

18° |

|

12 |

26 |

25 |

9 |

16 |

0,6 |

0,6 |

18° |

|

14 |

30 |

16 |

10 |

19 |

0,6 |

0,6 |

16° |

|

15 |

30 |

16 |

10 |

19 |

0,6 |

0,6 |

16° |

|

16 |

35 |

20 |

12 |

21 |

0,6 |

0,6 |

19° |

|

17 |

35 |

20 |

12 |

21 |

0,6 |

0,6 |

19° |

|

20 |

42 |

25 |

16 |

24 |

0,6 |

0,6 |

17° |

|

24 |

47 |

28 |

18 |

29 |

0,6 |

0,6 |

17° |

|

25 |

47 |

28 |

18 |

29 |

0,6 |

0,6 |

17° |

|

30 |

55 |

32 |

20 |

34 |

0,6 |

1,0 |

17° |

|

35 |

62 |

35 |

22 |

39 |

0,6 |

1,0 |

16° |

|

40 |

68 |

40 |

25 |

44 |

0,6 |

1,0 |

17° |

|

45 |

75 |

43 |

28 |

50 |

0,6 |

1,0 |

15° |

|

50 |

90 |

56 |

36 |

57 |

0,6 |

1,0 |

17° |

|

60 |

105 |

63 |

40 |

67 |

1,0 |

1,0 |

17° |

|

70 |

120 |

70 |

45 |

77 |

1,0 |

1,0 |

16° |

|

80 |

130 |

75 |

50 |

87 |

1,0 |

1,0 |

14° |

|

90 |

150 |

85 |

55 |

98 |

1,0 |

1,0 |

15° |

|

100 |

160 |

85 |

55 |

110 |

1,0 |

1,0 |

14° |

|

110 |

180 |

100 |

70 |

122 |

1,0 |

1,0 |

12° |

|

120 |

210 |

115 |

70 |

132 |

1,0 |

1,0 |

16° |

|

140 |

230 |

130 |

80 |

151 |

1,0 |

1,0 |

16° |

|

160 |

260 |

135 |

80 |

176 |

1,0 |

1,1 |

16° |

|

180 |

290 |

155 |

100 |

196 |

1,1 |

1,1 |

14° |

|

200 |

320 |

165 |

100 |

220 |

1,1 |

1,1 |

15° |

|

220 |

340 |

175 |

100 |

243 |

1,1 |

1,1 |

16° |

|

240 |

370 |

190 |

110 |

263 |

1,1 |

1,1 |

15° |

|

260 |

400 |

205 |

120 |

285 |

1,1 |

1,1 |

15° |

|

280 |

430 |

210 |

120 |

310 |

1,1 |

1,1 |

15° |

__________

* Наименьшие предельные размеры соответственно r1 и r.

Примечание. Обозначение подшипников должно состоять из обозначения серии (буква G), обозначения типа и значения внутреннего диаметра в мм.

Серия С

|

D |

В |

С |

d1 min |

r1 s min* |

rs min* |

a |

|

|

320 |

440 |

160 |

135 |

340 |

1,1 |

3,0 |

4° |

|

340 |

460 |

160 |

135 |

360 |

1,1 |

3,0 |

3° |

|

360 |

480 |

160 |

135 |

380 |

1,1 |

3,0 |

3° |

|

380 |

520 |

190 |

160 |

400 |

1,5 |

4,0 |

4° |

|

400 |

510 |

190 |

160 |

425 |

1,5 |

4,0 |

3° |

|

420 |

560 |

190 |

160 |

445 |

1,5 |

4,0 |

3° |

|

440 |

600 |

218 |

185 |

465 |

1,5 |

4,0 |

3° |

|

460 |

620 |

218 |

185 |

485 |

1,5 |

4,0 |

3° |

|

480 |

650 |

230 |

195 |

510 |

2,0 |

5,0 |

3° |

|

500 |

670 |

230 |

195 |

530 |

2,0 |

5,0 |

3° |

|

530 |

710 |

243 |

205 |

560 |

2,0 |

5,0 |

3° |

|

560 |

750 |

258 |

215 |

590 |

2,0 |

5,0 |

4° |

|

600 |

800 |

272 |

230 |

635 |

2,0 |

5,0 |

3° |

|

630 |

850 |

300 |

260 |

665 |

3,0 |

6,0 |

3° |

|

670 |

900 |

308 |

260 |

710 |

3,0 |

6,0 |

3° |

|

710 |

950 |

325 |

275 |

755 |

3,0 |

6,0 |

3° |

|

750 |

1000 |

335 |

280 |

800 |

3,0 |

6,0 |

3° |

|

800 |

1060 |

355 |

300 |

850 |

3,0 |

6,0 |

3° |

|

850 |

1120 |

365 |

310 |

905 |

3,0 |

6,0 |

3° |

|

900 |

1180 |

375 |

320 |

960 |

3,0 |

6,0 |

3° |

|

950 |

1250 |

400 |

340 |

1015 |

4,0 |

7,5 |

3° |

|

1000 |

1320 |

438 |

370 |

1065 |

4,0 |

7,5 |

3° |

|

1060 |

1400 |

462 |

390 |

1130 |

4,0 |

7,5 |

3° |

|

1120 |

1460 |

462 |

390 |

1195 |

4,0 |

7,5 |

3° |

|

1180 |

1540 |

488 |

410 |

1260 |

4,0 |

7,5 |

3° |

|

1250 |

1630 |

515 |

435 |

1330 |

4,0 |

7,5 |

3° |

|

1320 |

1720 |

545 |

460 |

1405 |

4,0 |

7,5 |

3° |

|

1400 |

1820 |

585 |

495 |

1485 |

5,0 |

9,5 |

3° |

|

1500 |

1950 |

625 |

530 |

1590 |

5,0 |

9,5 |

3° |

|

1600 |

2060 |

670 |

565 |

1690 |

5,0 |

9,5 |

3° |

|

1700 |

2180 |

710 |

600 |

1790 |

5,0 |

9,5 |

3° |

|

1800 |

2300 |

750 |

635 |

1890 |

6,0 |

12,0 |

3° |

|

1900 |

2430 |

790 |

670 |

2000 |

6,0 |

12,0 |

3° |

|

2000 |

2570 |

835 |

705 |

2100 |

6,0 |

12,0 |

3° |

__________

* Наименьшие предельные размеры соответственно r1 и r.

Примечание. Обозначение подшипников должно состоять из обозначения серии (буква С), обозначения типа и значения внутреннего диаметра в мм.

Размеры, мм

|

d |

D |

В |

С |

d1 max |

d2 |

rsmin |

r1smin |

a |

Масса, кг ≈ |

|

|

ШСШ12К |

12* |

22 |

12 |

7 |

15,5 |

18 |

0,6 |

0,3 |

4° |

0,02 |

|

ШСШ16К |

16 |

28 |

16 |

9 |

20,0 |

23 |

0,6 |

0,3 |

4° |

0,03 |

|

ШСШ20К |

20 |

35 |

20 |

12 |

25,0 |

29 |

0,6 |

0,6 |

4° |

0,07 |

|

ШСШ25К |

25 |

42 |

25 |

16 |

30,5 |

35,5 |

0,6 |

0,6 |

4° |

0,12 |

|

ШСШ32К |

32 |

52 |

32 |

18 |

37,0 |

44 |

1,0 |

0,6 |

4° |

0,20 |

|

ШСШ40К |

40 |

62 |

40 |

22 |

46,0 |

53 |

1,0 |

0,6 |

4° |

0,34 |

|

ШСШ50К |

50 |

75 |

50 |

28 |

57,0 |

66 |

1,0 |

0,6 |

4° |

0,56 |

|

ШСШ63К |

63 |

95 |

63 |

36 |

71,5 |

83 |

1,0 |

1,0 |

4° |

1,20 |

|

ШСШ70К |

70 |

105 |

70 |

40 |

79,0 |

92 |

1,0 |

1,0 |

4° |

1,70 |

|

ШСШ80К |

80 |

120 |

80 |

45 |

91,0 |

105 |

1,0 |

1,0 |

4° |

2,40 |

|

ШСШ90К |

90 |

130 |

90 |

50 |

99,0 |

115 |

1,0 |

1,0 |

4° |

3,20 |

|

шсш100к |

100 |

150 |

100 |

55 |

113,0 |

130 |

1,0 |

1,0 |

4° |

4,80 |

|

шСш110к |

110 |

160 |

110 |

55 |

124,0 |

140 |

1,0 |

1,0 |

4° |

5,80 |

|

ШСШ125К |

125 |

180 |

125 |

70 |

133,0 |

160 |

1,0 |

1,0 |

4° |

8,50 |

|

ШСШ160К |

160 |

230 |

160 |

80 |

177,0 |

200 |

1,0 |

1,0 |

4° |

16,50 |

|

ШСШ200К |

200 |

290 |

200 |

100 |

221,0 |

250 |

1,1 |

1,1 |

4° |

32,00 |

|

ШСШ250К |

250 |

400 |

250 |

120 |

317,0 |

350 |

1,1 |

1,1 |

4° |

99,00 |

|

ШСШ320К |

320 |

520 |

320 |

160 |

405,0 |

450 |

1,1 |

1,1 |

4° |

240,00 |

__________

* Только со смазочной канавкой на наружном кольце.

Примечание. Величина a является расчетной.

Примеры условных обозначений: подшипников с d = 15 мм серии Е, типа Ш, первой степени точности с нормальным рядом осевого зазора:

Подшипник 1-ЕШ15 ГОСТ 3635-78

То же, типа ШС:

Подшипник 1-ЕШС15 ГОСТ 3635-78

То же, типа ШС ... К:

Подшипник 1-ЕШС15К ГОСТ 3635-78

То же, с узким рядом осевого зазора:

Подшипник 1-ЕШС15К У ГОСТ 3635-78

Подшипник с d = 320 мм серии С, типа ШМ, первой степени точности с нормальным рядом осевого зазора:

Подшипник 1-СШМ 320 ГОСТ 3635-78

Подшипников с d = 25 мм, типа ШСШ ... К первой степени точности

Подшипник 1-ШСШ25К ГОСТ 3635-78

Подшипников с d = 15 мм серии 7, типа ШМ, второй степени точности:

Подшипник ШМ15 ГОСТ 3635-78

То же, серии 2:

Подшипник 2ШМ15 ГОСТ 3635-78

(Измененная редакция, Изм. 1, 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Подшипники должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Кольца подшипников должны изготавливаться из стали марок ШХ15, ШХ15СГ по ГОСТ 801-78.

По требованию потребителя допускается изготовление деталей подшипников из других материалов, при этом допускаемые нагрузки могут отличаться от указанных в стандарте.

2.3. Твердость колец подшипников из стали марок ШХ15 и ШХ15СГ должна быть 59 ... 65 HRCэ.

Неоднородность колец по твердости не должна превышать 4 единиц HRCэ.

2.4. Параметр шероховатости Ra по ГОСТ 2789-73 поверхностей колец подшипников не должен превышать значений, указанных в табл. 5.

2.5. Предельные отклонения размеров и формы поверхностей колец подшипников должны соответствовать указанным в табл. 6 - 9, 9а.

(Измененная редакция, Изм. № 2, 3).

2.6. Предельные отклонения и форма монтажных фасок колец шарнирных подшипников должны соответствовать ГОСТ 3478-79 для шариковых подшипников.

Допускается фаску на внутреннем кольце изготавливать под углом 45°.

2.7. Подшипники должны быть размагничены.

|

Параметр

шероховатости Ra, |

|

|

Посадочная поверхность внутреннего кольца |

1,25 |

|

Посадочная поверхность наружного кольца: |

|

|

до 80 мм |

0,63 |

|

св. 80 мм |

1,25 |

|

Поверхность торцов |

1,25 |

|

Сферическая поверхность внутреннего кольца |

0,16 |

|

Сферическая поверхность наружного кольца |

0,63 |

Первая степень точности.

Внутренние кольца

|

Номинальный

диаметр |

Предельные

отклонения |

Непостоянство

диаметра |

Непостоянство

среднего |

Предельные |

||

|

Ddmp |

Vdp |

Vdmp |

DBs |

|||

|

верхн. |

нижн. |

наиб. |

наиб. |

верхн. |

нижн. |

|

|

От 4 до 10 |

0 |

-8 |

8 |

6 |

0 |

-120 |

|

» 10 » 18 |

-8 |

8 |

6 |

-120 |

||

|

» 18 » 30 |

-10 |

10 |

8 |

-120 |

||

|

» 30 » 50 |

-12 |

12 |

9 |

-120 |

||

|

» 50 » 80 |

-15 |

15 |

11 |

-150 |

||

|

» 80 » 120 |

-20 |

20 |

15 |

-200 |

||

|

» 120 » 150 |

-25 |

25 |

19 |

-250 |

||

|

» 150 » 180 |

-25 |

25 |

19 |

-250 |

||

|

» 180 » 250 |

-30 |

30 |

23 |

-300 |

||

|

» 250 » 315 |

-35 |

35 |

26 |

-350 |

||

|

» 315 » 400 |

-40 |

- |

- |

-400 |

||

|

» 400 » 500 |

-45 |

- |

- |

-450 |

||

|

» 500 » 630 |

-50 |

- |

- |

-500 |

||

|

» 630 » 800 |

-75 |

- |

- |

-750 |

||

|

» 800 » 1000 |

-100 |

- |

- |

-1000 |

||

|

» 1000 » 1250 |

-125 |

- |

- |

-1250 |

||

|

» 1250 » 1600 |

-160 |

- |

- |

-1600 |

||

|

» 1600 » 2000 |

-200 |

- |

- |

-2000 |

||

Первая степень точности.

Наружные кольца

|

Номинальный

диаметр |

Предельные

отклонения |

Непостоянство

диаметра |

Непостоянство

среднего |

Предельные |

||

|

DDmp |

VDp |

VDmp |

DCs |

|||

|

верхн. |

нижн. |

наиб. |

наиб. |

верхн. |

нижн. |

|

|

От 12 до 18 |

0 |

-8 |

10 |

6 |

0 |

-120 |

|

Св. 18 до 30 |

-9 |

12 |

7 |

-120 |

||

|

Св. 30 до 50 |

-11 |

15 |

8 |

-120 |

||

|

Св. 50 до 80 |

-13 |

17 |

10 |

-150 |

||

|

Св. 80 до 120 |

-15 |

20 |

11 |

-200 |

||

|

Св. 120 до 150 |

-18 |

24 |

14 |

-250 |

||

|

Св. 150 до 180 |

-25 |

33 |

19 |

250 |

||

|

Св. 180 до 250 |

-30 |

40 |

23 |

-600 |

||

|

Св. 250 до 315 |

-35 |

47 |

26 |

-700 |

||

|

Св. 315 до 400 |

-40 |

53 |

30 |

-800 |

||

|

Св. 400 до 500 |

-45 |

60 |

34 |

-900 |

||

|

Св. 500 до 630 |

-50 |

- |

- |

-1000 |

||

|

Св. 630 до 800 |

-75 |

- |

- |

-1100 |

||

|

Св. 800 до 1000 |

-100 |

- |

- |

-1200 |

||

|

Св. 1000 до 1250 |

-125 |

- |

- |

-1300 |

||

|

Св. 1250 до 1600 |

-160 |

- |

- |

-1600 |

||

|

Св. 1600 до 2000 |

-200 |

- |

- |

-2000 |

||

|

Св. 2000 до 2500 |

-250 |

- |

- |

-2500 |

||

|

Св. 2500 до 3150 |

-320 |

- |

- |

-3200 |

||

Вторая степень точности.

Внутренние кольца

|

Номинальным

диаметр |

Предельные

отклонения диаметра |

Предельные

отклонения |

||

|

d |

DВ |

|||

|

Верхн. |

Нижн. |

Верхн. |

Нижн. |

|

|

До 6 |

+9 |

-9 |

0 |

-200 |

|

Св. 6 до 10 |

+12 |

-10 |

||

|

Св. 10 до 18 |

+15 |

-12 |

||

|

Св. 18 до 30 |

+20 |

-13 |

||

|

Св. 30 до 50 |

+24 |

-16 |

||

|

Св. 50 до 80 |

+28 |

-18 |

||

|

Св. 80 до 120 |

+34 |

-20 |

-400 |

|

Вторая степень точности.

Наружные кольца

|

Номинальный

диаметр |

Предельные

отклонения диаметра |

Предельные

отклонения |

||

|

D |

DСs |

|||

|

верхн. |

нижн. |

верхн. |

нижн. |

|

|

До 18 |

0 |

-12 |

0 |

-200 |

|

Св. 18 до 30 |

-14 |

|||

|

Св. 30 до 50 |

-17 |

|||

|

Св. 50 до 80 |

-20 |

|||

|

Св. 80 до 120 |

-23 |

|||

|

Св. 120 до 150 |

-27 |

-400 |

||

|

Св. 150 до 180 |

-30 |

|||

Тип ШСШ ... К

Первая степень точности.

Внутренние кольца

|

d, мм |

Ddmp, мкм |

Vdp |

Vdmp |

DBs, мкм |

||

|

верхн. |

нижн. |

мкм, не более |

верхн. |

нижн. |

||

|

От 10 до 18 |

+18 |

0 |

18 |

13,5 |

0 |

-180 |

|

Св. 18 » 30 |

+21 |

21 |

16,0 |

-210 |

||

|

» 30 » 50 |

+25 |

25 |

19,0 |

-250 |

||

|

» 50 » 80 |

+30 |

30 |

22,5 |

-300 |

||

|

» 80 » 120 |

+35 |

35 |

26,0 |

-350 |

||

|

» 120 » 150 |

+40 |

40 |

30,0 |

-400 |

||

|

» 150 » 180 |

+40 |

40 |

30,0 |

-400 |

||

|

» 180 » 250 |

+46 |

46 |

34,5 |

-460 |

||

|

» 250 » 315 |

+52 |

52 |

39,0 |

-520 |

||

|

» 315 » 400 |

+57 |

57 |

43,0 |

-570 |

||

Примечание. Предельные отклонения наружных колец указаны в табл. 7.

2.8. Осевой зазор в подшипниках должен соответствовать значениям, указанным в табл. 10.

|

Номинальный

|

Осевой зазор, мм |

Нагрузка Р |

|||||||

|

Первая степень точности |

Вторая степень точности |

||||||||

|

Типы |

Типы |

||||||||

|

Ш, ШС, ШС…К |

Ш, ШС, |

ШМ |

|||||||

|

Узкий ряд |

Нормальный |

||||||||

|

наим. |

наиб. |

наим. |

наиб. |

наим. |

наиб. |

наим. |

наиб. |

||

|

От 4 до 40 |

0,02 |

0,05 |

0,05 |

0,10 |

0,03 |

0,10 |

0 |

0,03 |

49 (5) |

|

Св. 40 до 50 |

0,02 |

0,05 |

0,05 |

0,15 |

0,05 |

0,15 |

0,05 |

98 (10) |

|

|

Св. 50 до 60 |

0,04 |

0,15 |

0,15 |

0,30 |

0,15 |

0,30 |

0,15 |

||

|

Св. 60 до 90 |

0,05 |

0,18 |

0,18 |

0,35 |

0,18 |

0,35 |

0,18 |

||

|

Св. 90 до 120 |

0,03 |

0,20 |

0,20 |

0,40 |

0,20 |

0,40 |

0,20 |

||

Радиальный зазор подшипников типа ШСШ ... К должен соответствовать значениям, указанным в табл. 10а.

Тип ШСШ...К

|

d, мм |

Радиальный зазор |

d, мм |

Радиальный зазор |

||

|

наим. |

наиб. |

наим. |

наиб. |

||

|

12 |

32 |

68 |

80 |

72 |

142 |

|

16 |

40 |

82 |

90 |

72 |

142 |

|

20 |

40 |

82 |

100 |

85 |

165 |

|

25 |

50 |

100 |

110 |

85 |

165 |

|

32 |

50 |

100 |

125 |

85 |

165 |

|

40 |

60 |

120 |

160 |

100 |

192 |

|

50 |

60 |

120 |

200 |

100 |

192 |

|

63 |

72 |

142 |

250 |

110 |

214 |

|

70 |

72 |

142 |

320 |

135 |

261 |

(Измененная редакция, Изм. № 3).

2.9. Кольца подшипников невзаимозаменяемы.

2.10. Посадочные поверхности подшипников по согласованию изготовителя с потребителем допускается хромировать.

2.11. Дополнительные технические требования к подшипникам устанавливаются по согласованию между изготовителем и потребителем.

2.12. Определения терминов и буквенных обозначений, применяемых в стандарте, указаны в приложении.

3. ПРАВИЛА ПРИЕМКИ

3.1. Предприятие-изготовитель должно проводить приемочный контроль подшипников.

3.2. При приемочном контроле подшипники в сборе проверяют на соответствие требованиям:

пп. 2.3; 2.4 (по посадочным поверхностям и поверхности торцов), пп. 2.5; 2.7; 2.8; 4.8 и 4.9 - 1 % от партии, но не менее 3 и не более 20 шт.

Партией считают подшипники одного типоразмера, предъявленные к приемке по одному сопроводительному документу.

В случае необходимости один подшипник из отобранных может быть разобран и его детали проверены на соответствие требованиям настоящего стандарта.

3.3. Подшипники перед контролем должны быть тщательно очищены от смазочного материала.

3.4. При несоответствии подшипников требованиям настоящего стандарта проводят повторный контроль удвоенного количества подшипников, взятых из той же партии.

Результаты повторного контроля являются окончательными и распространяются на всю партию.

4. МЕТОДЫ ИЗМЕРЕНИЙ

4.1. Диаметр наружной цилиндрической поверхности колец подшипников следует измерять на приборах по схеме, указанной на черт. 4.

Кольцо поворачивают вокруг оси не менее чем на 180°. Наибольшее и наименьшее значение диаметра определяют в каждом крайнем сечении.

Диаметр наружной цилиндрической поверхности наружного кольца подшипников типа ШМ измеряется до сборки.

4.2. Диаметр отверстия колец подшипников следует измерять на приборах по схеме, указанной на черт. 5.

Кольцо поворачивают вокруг оси не менее чем на 180°. Наибольшее и наименьшее значения диаметра определяют в каждом крайнем сечении.

4.3. Диаметр отверстий колец подшипников менее 10 мм допускается измерять предельными калибрами. Размеры калибров назначают, исходя из предельных отклонений среднего диаметра отверстия dmр для подшипников первой степени точности и предельных отклонений диаметра отверстия для подшипников второй степени точности.

4.4. Ширину колец подшипников следует измерять на приборах. Измерительный наконечник устанавливают на середине торца кольца. Кольцо поворачивают вокруг оси на полный оборот и определяют наибольшее и наименьшее значения ширины кольца.

4.5. Шероховатость поверхностей колец измеряют на приборах или оценивают визуально по эталонам. Шероховатость поверхностей колец проверяют при операционном контроле в количестве 1 % от сменного выпуска колец. Шероховатость сферических поверхностей проверяют до сборки.

4.6. Твердость колец подшипников измеряют на приборе Роквелла. Качество термической обработки колец с шириной площадки на торце менее 2 мм оценивается на основании контроля микроструктуры. Твердость колец проверяют при операционном контроле в количестве 0,1 % от сменного выпуска колец.

4.7. Остаточную намагниченность деталей подшипников, отсутствие трещин, ожогов, обезуглероженности проверяют в соответствии с документацией, утвержденной в установленном порядке.

4.8. Легкость поворота внутреннего кольца подшипника в сфере наружного при d до 50 мм проверяют в смазанном состоянии по схеме, указанной на черт. 6.

Под действием момента M внутреннее кольцо должно развернуться в сфере наружного на угол a, указанный в табл. 1 - 4.

Момент М должен быть равен для подшипников подвижных соединений - 0,147 Н×м (0,015 кгс×м);

для подшипников неподвижных соединений - 0,98 Н×м (0,1 кгс×м).

Легкость поворота внутреннего кольца подшипников в сфере наружного при d свыше 50 мм проверяют по эталонам предприятия-изготовителя. По требованию потребителя эталон согласовывается с потребителем.

4.9. Легкость вращения наружного кольца относительно внутреннего для подшипников типов Ш, ШС, ШС ... К при d до 50 мм проверяют в смазанном состоянии по схеме, указанной на черт. 7.

Внутреннее кольцо закрепляют на оправке, а наружное кольцо устанавливают в корпус, наружный диаметр которого не должен превышать трех диаметров наружного кольца подшипника. К наружной поверхности корпуса подвешивается на закрепленном шнуре груз Р = 9,8066 Н (1 кгс), под действием которого наружное кольцо должно повернуться не менее чем на 180°.

Легкость вращения наружного кольца относительно внутреннего при d более 50 мм проверяется по эталонам предприятия-изготовителя. По требованию потребителя эталон согласовывается с потребителем.

4.10. Осевой зазор в подшипниках следует измерять на приборе по схеме, указанной на черт 8.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На торцовых поверхностях или поверхности наружного диаметра наружных колец подшипников должны быть нанесены наименование предприятия изготовителя и обозначение подшипника.

Маркировку подшипников с диаметром отверстия до 10 мм допускается наносить на упаковочных коробках.

5.2. Маркировку следует выполнять любыми способами, не вызывающими коррозии подшипников. Допускается при маркировке подшипников совмещать несколько разных способов.

При маркировке собранных подшипников электрографическим способом электрический ток не должен проходить через сферические поверхности колец.

5.3. Знаки маркировки, нанесенные на подшипниках, должны быть четкими и разборчивыми.

5.4. Для защиты от коррозии подшипники должны быть законсервированы на срок 12 месяцев и для длительного хранения - 24 месяца со дня выпуска и храниться в условиях, соответствующих категорий Л по ГОСТ 9.014-78.

Другие способы консервации и хранения устанавливаются по согласованию между изготовителем и потребителем.

5.5. Подшипники должны быть упакованы в коробки. Допускается по согласованию с потребителем упаковывание подшипников другими способами, обеспечивающими защиту подшипников от коррозии и повреждений.

5.6. Коробки должны иметь надписи:

наименование или товарный знак предприятия-изготовителя;

обозначение подшипников;

количество подшипников;

дату упаковывания;

обозначение настоящего стандарта.

5.7. Упакованные подшипники должны быть плотно уложены в ящики по ГОСТ 16148-79. Пустоты между подшипниками или коробками с подшипниками должны быть заполнены бумагой или отходами картона.

Допускается по согласованию с потребителем производить упаковывание подшипников в ящики других типов.

Ящики должны быть выстланы внутри влагонепроницаемой бумагой, полимерной пленкой или другими материалами, обеспечивающими сохранность подшипников.

Допускается по согласованию с потребителем транспортировать крупногабаритные подшипники в контейнерах без упаковывания их в ящики.

5.8. В каждый ящик с подшипниками вкладывают сопроводительный документ, в котором должны быть указаны:

наименование или товарный знак предприятия-изготовителя;

обозначение подшипников;

количество подшипников;

дата упаковывания;

обозначение настоящего стандарта;

штамп технического контроля предприятия-изготовителя;

срок сохранности в заводской упаковке.

5.9. Маркировку на ящиках следует разборчиво наносить несмываемой краской печатными буквами и цифрами по трафарету по ГОСТ 14192-77.

5.10. На ящиках должно быть указано:

наименование или товарный знак предприятия-изготовителя;

обозначение подшипника;

обозначение настоящего стандарта;

количество подшипников;

масса брутто;

надпись «Не бросать»;

изображение зонтика.

5.11. Транспортирование подшипников разрешается производить любым видом транспорта при условии защиты их от воздействия влаги.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Паз на наружном кольце и цилиндрический поясок на сфере внутреннего кольца при монтаже должны устанавливаться перпендикулярно направлению действующей нагрузки по схеме, указанной на черт. 9.

6.2. Угол качания одного из колец подшипника для подвижных соединений в плоскости, перпендикулярной оси посадочных диаметров подшипника, допускается до ±45° от положения, указанного на черт. 9.

6.3. Осевые нагрузки не должны превышать 10 % допускаемых радиальных, при этом приведенная нагрузка Q не должна быть более допускаемых указанных в табл. 1, 3 и 4.

6.4. Осевая нагрузка должна восприниматься той стороной наружного кольца, на которой отсутствуют пазы.

6.5. Допускаемые радиальные нагрузки действительны для угла a в пределах величин, указанных в табл. 1, 3 и 4, а также для угла качания, указанного в п. 6.2.

6.6. Параметр шероховатости Ra по ГОСТ 2789-73 посадочных поверхностей корпуса и вала под подшипник не должен быть более 1,25 мкм для номинальных диаметров колец до 80 мм и 2,5 мкм для номинальных диаметров колец свыше 80 мм

6.7. Непостоянство диаметра и конусообразность посадочной поверхности вала или корпуса не должны быть более половины поля допуска на диаметр посадочной поверхности.

6.8. Для корпусов с наружным диаметром менее 2D из материала с пределом прочности при растяжении ниже 392 МПа (40 кгс/мм2) и с модулем упругости менее 19,4 × 104 МПа (1,98 × 104 кгс/мм2) допускается по согласованию между изготовителем и потребителем увеличение непостоянства диаметра и конусообразности посадочной поверхности корпуса в 2 раза по сравнению с указанными в п. 6.7 и параметр шероховатости Ra по ГОСТ 2789-73 посадочной поверхности корпуса равный 2,5 мкм.

6.9. При твердости колец 59 ... 65 HRCэ постоянно действующая температура не должна превышать 120 °С. Допускается кратковременная работа подшипников при температуре 150 °С.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие подшипников требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных стандартом.

ПРИЛОЖЕНИЕ

Справочное

ОПРЕДЕЛЕНИЕ ТЕРМИНОВ И БУКВЕННЫХ ОБОЗНАЧЕНИЙ,

ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

Подвижное соединение - соединение, при котором шарнирные подшипники работают при взаимном перемещении одного кольца относительно другого.

Неподвижное соединение - монтажное сочленение, в котором шарнирные подшипники работают при периодических единичных сдвигах одного кольца относительно другого; предназначены в основном для компенсации несоосности вала и корпуса.

Угол a - наибольшая допустимая величина угла между осями колец подшипника в любом направлении при работе.

Q - приведенная радиальная нагрузка на подшипники, эквивалентная одновременному действию радиальной Р и осевой А нагрузок, определяемая по формуле Q = R + 6A;

Q1 - допускаемые радиальные нагрузки для подшипников типов Ш, ШС и ШС ... К при числе повторных нагружений больше 5000 определяются с учетом коэффициента К;

Q1 = KQ

|

Число повторных нагружений |

||||

|

5000 |

10000 |

50000 |

100000 |

|

|

к |

1 |

0,66 |

0,264 |

0,175 |

d - номинальный диаметр отверстия внутреннего кольца подшипника;

d1 - диаметр пересечения сферы с торцом кольца подшипника;

d2 - диаметр сфер колец подшипников;

D - номинальный диаметр наружной поверхности наружного кольца подшипника;

В - ширина внутреннего кольца подшипника;

С - ширина наружного кольца подшипника;

r - координата монтажной фаски наружного кольца подшипника;

r1 - координата монтажной фаски внутреннего кольца подшипника;

Dmp (dmp) - средний диаметр наружной цилиндрической поверхности (отверстия) в единичной плоскости. Определяется расчетом как средняя арифметическая величина наибольшего и наименьшего действительных значений диаметра, измеренного в единичной радиальной плоскости;

DDmp (Ddmp) - отклонение среднего диаметра разность между средним и номинальным диаметром;

rsmin - наименьший предельный размер r;

r1smin - наименьший предельный размер r1.

Пример

При номинальном диаметре d = 20 мм предельные отклонения по табл. 6 будут для dmp, верхнее - 0, нижнее - минус 0,01 мм; следовательно наибольшее предельное значение dmp равно 20,00 мм наименьшее равно 19,99 мм.

Если при измерении подшипника оказалось, что dmax = 19,998 мм и dmin = 19,986 мм, то

![]()

Отклонение среднего диаметра

Ddmp = dmp - d = 19,992 - 20 = -0,008 мм = - 8 мкм.

Такой подшипник считается годным, т.к. Ddmp = 8 мкм не выходит за предельные значения среднего диаметра (табл. 6).

VDр (Vd1) - непостоянство диаметра (овальность наружной цилиндрической поверхности отверстия. Определяется расчетом как разность между наибольшим и наименьшим действительными значениями диаметра, измеренного в единичной радиальной плоскости.

Пример

При номинальном диаметре d = 20 мм непостоянство диаметра Vdр = 0,01 мм (табл. 6). Если при измерении подшипника оказалось, что dmax = 19,998 и dmin = 19,986 мм, то непостоянство диаметра Vdр = 19,998 - 19,986 = 0,012 мм = 12 мкм. Такой подшипник считается негодным, т.к. Vdр = 12 мкм и превышает наибольшее значение Vdp, указанное в табл. 6.

VDmp (Vdmp) - непостоянство среднею диаметра (средняя конусообразность) наружной цилиндрической поверхности (отверстия).

Определяется расчетом, как разность между наибольшим и наименьшим средними диаметрами, измеренными в двух радиальных плоскостях, отстоящих от торцов кольца на измерительном расстоянии.

Пример

При номинальном диаметре d = 20 мм, непостоянство среднего диаметра (средняя конусообразность) VDmp (Vdmp) = 0,008 мм (табл. 6).

Если при измерении и расчете средних диаметров dmp в двух радиальных плоскостях оказалось, что dmp mах равно 19,997 мм и dmp min равно 19,992 мм, то непостоянство среднего диаметра Vdmр = 19,997 - 19,992 = 0,005 мм = 5 мкм. Такой подшипник считается годным, т.к. Vdmр = 5 мкм не превышает наибольшее значение Vdmр, указанное в табл. 6.

Измерительное расстояние - расстояние от торца кольца, на котором производится измерение диаметра цилиндрической поверхности (отверстия), равное удвоенному номинальному размеру фаски в осевом направлении.

(Измененная редакция, Изм. № 1, 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильной промышленности СССР

РАЗРАБОТЧИКИ

В.И. Пономарев (руководитель темы), Л.М. Коркина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.06.78 № 1736

3. Срок проверки - 1993 г.

Периодичность проверки - 5 лет

4. Стандарт полностью соответствует СТ СЭВ 1478-78, СТ СЭВ 6428-88

5. Стандарт полностью соответствует международным стандартам ИСО 6124/1, ИСО 6124/3, ИСО 6125.

6. Взамен ГОСТ 3635-54

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

8. Переиздание (январь 1991 г.) с изменениями № 1, 2, 3, утвержденными в июне 1980 г., сентябре 1988 г., июле 1989 г. (ИУС 8-80, 1-89, 11-89)

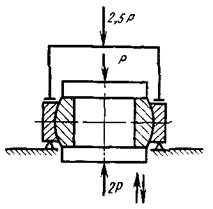

9. Срок действия продлен до 01.01.94 (Постановление Госстандарта СССР от 30.09.88 № 3408)