ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ

ЦВЕТНЫЕ МЕТАЛЛЫ

Методы анализа

Общие требования

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

2002

ОТ ИЗДАТЕЛЬСТВА

Сборник «Цветные металлы. Методы анализа. Общие требования» содержит стандарты, утвержденные до 1 апреля 2002 г.

В стандарты внесены изменения, принятые до указанной даты.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в ежемесячном информационном указателе «Государственные стандарты».

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МЕТАЛЛЫ ЦВЕТНЫЕ Определение величины зерна. Общие требования Non-ferrous metals. Determination of grain Size. General requirements |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 15 августа 1975 г. № 2164 срок введения установлен

с 01.07.76

Ограничение срока действия снято по протоколу № 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

1. Настоящий стандарт распространяется на цветные металлы и сплавы и устанавливает общие требования к металлографическим методам определения величины зерна:

методу сравнения с контрольной шкалой (ГОСТ 21073.1-75);

методу подсчета зерен (ГОСТ 21073.2-75);

методу подсчета пересечений зерен (ГОСТ 21073.3-75);

планиметрическому методу (ГОСТ 21073.4-75).

Указанными методами определяют величину зерна отливок и прокатно-тянутых полуфабрикатов из цветных металлов и однофазных сплавов, а также многофазных сплавов, если количество основной фазы более 90 %.

Методы, перечисленные в настоящем стандарте, не следует применять для определения величины зерна металлов и сплавов в сильно деформированном состоянии, в котором плохо видны границы зерен, а также в неполностью рекристаллизованном состоянии.

Применение указанных методов регламентируется соответствующими стандартами на металлопродукцию.

При отсутствии в стандарте на металлопродукцию указания на конкретный метод определения величины зерна применяют метод сравнения с контрольной шкалой (ГОСТ 21073.1-75).

Стандарт соответствует СТ СЭВ 1959-79 в части обозначения и определения, сущности метода, образцов и подготовки к проведению определения.

2. При определении величины зерна применяют следующие термины и определения:

зерно - единичный кристалл, поликристаллического конгломерата, отличающийся определенной кристаллографической ориентировкой и отделенный от других зерен границей зерна.

Кристалл с двойниковыми образованиями рассматривают как одно зерно;

величина зерна - размерная характеристика зерна на плоскости металлографического шлифа. Величину зерна характеризуют следующие показатели:

М - номер микроструктуры (ГОСТ 21073.1-75),

т - число зерен, приходящихся на 1 мм2 площади шлифа (ГОСТ 21073.2-75 или ГОСТ 21073.4-75),

dm - средний диаметр зерна, мм (ГОСТ 21073.1-75, ГОСТ 21073.2-75 или ГОСТ 21073.4-75),

![]() - средний условный размер зерна, мм (ГОСТ

21073.1-75, ГОСТ

21073.3-75),

- средний условный размер зерна, мм (ГОСТ

21073.1-75, ГОСТ

21073.3-75),

а - средняя величина площади зерна на шлифе, мм2 (ГОСТ 21073.1-75, ГОСТ 21073.2-75, ГОСТ 21073.4-75);

равномерность величины зерна - характеристика количества и размеров зерен, величина которых отличается от средней величины зерна. Равномерность величины зерна характеризуют следующие показатели:

dm-min, dm-max - минимальный и максимальный диаметр зерен, из множества единичных измерений, мм,

![]() ,

, ![]() - минимальный и максимальный условный

размер зерен из множества единичных измерений, мм,

- минимальный и максимальный условный

размер зерен из множества единичных измерений, мм,

amin, amax - минимальная и максимальная величина площади зерна на шлифе из множества единичных измерений, мм2,

![]() или

или ![]() - среднеквадратическое

отклонение единичных измерений величины зерна, мм,

- среднеквадратическое

отклонение единичных измерений величины зерна, мм,

σa - среднеквадратическое отклонение единичных измерений величины площади

зерна, мм2.

Примечание. Рекомендуемая методика определения минимальных и максимальных величин и среднеквадратических отклонений приведена в приложении 1;

типичное место - место на поверхности шлифа, предназначенное для определения величины зерна; структура типичного места визуально не отличается от структуры большей части поверхности шлифа и является характерной для данного шлифа;

контрольная площадь подсчета - площадь, ограниченная кругом, квадратом или прямоугольником, предназначенная для определения величины зерна методом подсчета зерен по ГОСТ 21073.2-75;

единичное измерение (диаметра, условного размера, площади зерна) - результат одного подсчета по одной контрольной площади подсчета (ГОСТ 21073.2-75), по одной секущей (ГОСТ 21073.3-75) или по одной планиметрируемой площади (ГОСТ 21073.4-75).

3. При определении величины зерна применяют обозначения, указанные в табл. 1.

Таблица 1

|

Определение |

Примечание |

|||

|

а, мм2 |

Средняя величина площади сечения зерна на шлифе |

|

||

|

amin, |

MM |

Минимальная и максимальная величины площади зерна на шлифе из множества единичных измерений |

||

|

amax, |

||||

|

D, мм |

Диаметр контрольный площади подсчета в виде круга (ГОСТ 21073.2-75) |

Рекомендуемый диаметр при 100-кратном увеличении: 79,8 мм |

||

|

dm, мм |

Средний диаметр зерна |

|

||

|

dm-min, |

MM |

Минимальный и максимальный диаметры зерна из множества единичных измерений |

||

|

dm-max, |

||||

|

f |

Коэффициент, применяемый для подсчета числа зерен на 1 мм2 площади шлифа при определении величины зерна по ГОСТ 21073.2-75 |

|

||

|

G |

Номер микроструктуры на контрольной шкале при 100-кратном увеличении по ГОСТ 21073.2-75 |

G = M + K |

||

|

g |

Линейное увеличение микроскопа, применяемое при определении величины зерна |

Рекомендуемое увеличение - 100-кратное |

||

|

K |

Коэффициент, применяемый при пересчете номера микроструктуры (ГОСТ 21073.1-75), если применяется увеличение g, отличное от 100-кратного |

|

||

|

L, мм |

Длина секущей в плоскости шлифа, при определении величины зерна методом пересечений (ГОСТ 21073.3-75) |

|||

|

|

Средний условный размер зерна на шлифе |

|

||

|

Lmin |

мм |

Минимальный и максимальный условные размеры зерна на шлифе из множества единичных измерений |

||

|

Lmax |

||||

|

M |

Номер микроструктуры на контрольной шкале, определенный при увеличении g (ГОСТ 21073.1-75) |

|||

|

m |

Число зерен, приходящихся на 1 мм2 площади шлифа |

m = 2n100 (при 100-кратном увеличении);

(при увеличении g) |

||

|

|

Число границ зерен, пересеченных секущей при определении величины зерна по ГОСТ 21073.3-75 |

|||

|

|

Среднее количество границ зерен, пересеченных секущей длиной L, приходящееся на единицу длины |

|

||

|

NV |

Количество зерен в 1 мм3 объема образца |

Приблизительно |

||

|

NV = 0,7 · NxNyNz |

||||

|

Nx |

Количество зерен на 1 мм длины в продольном направлении |

|||

|

Ny |

Количество зерен на 1 мм длины в поперечном направлении |

|||

|

Nz |

Количество зерен на 1 мм длины в перпендикулярном направлении |

|||

|

n |

Число зерен, находящихся в планиметрируемой площади (ГОСТ 21073.4-75) |

|||

|

nl |

Число целых зерен, находящихся внутри контрольной площадки подсчета и не пересекаемых контуром контрольной площади подсчета (ГОСТ 21073.2-75) |

|||

|

n2 |

Число зерен, пересекаемых контуром контрольной площади подсчета (ГОСТ 21073.2-75) |

|||

|

n100 |

Общее число зерен на контрольной площади подсчета (ГОСТ 21073.2-75) при 100-кратном увеличении |

n100 = n1 + Zn2 (круг). |

||

|

|

||||

|

(квадрат или прямоугольник) |

||||

|

ng |

Общее число зерен на контрольной площади подсчета (ГОСТ 21073.2-75) при увеличении g |

ng = n1 + Zn2 (круг). |

||

|

|

||||

|

(квадрат или прямоугольник) |

||||

|

Sк, мм |

Величина контрольной площади подсчета или планиметрируемой площади на шлифе (ГОСТ 21073.2-75 или ГОСТ 21073.4-75) |

|||

|

Z |

Коэффициент, учитывающий долю количества зерен, рассекаемых границей контрольной площади подсчета в виде круга (ГОСТ 21073.2-75) |

|

||

|

σa, мм2 |

Среднее квадратическое отклонение единичных измерений площади зерна на шлифе из множества единичных измерений |

|||

|

|

Среднее квадратическое отклонение единичных измерений диаметра зерна на шлифе из множества единичных измерений |

|||

|

|

Среднее квадратическое отклонение единичных измерений условного размера зерна на шлифе из множества единичных измерений |

|||

1 - 3. (Измененная редакция, Изм. № 1).

4. Минимальные и максимальные величины и среднеквадратичные отклонения определяются не менее чем из 15 единичных измерений.

Примечание. Для более точного определения среднеквадратичных отклонений число единичных измерений должно определяться по методике, приведенной в приложении 2.

5. Методы отбора образцов должны удовлетворять следующим требованиям.

5.1. Расположение плоскости шлифа, места отбора образцов, число образцов, размеры и условия обработки (при необходимости) устанавливаются соответствующими стандартами на металлопродукцию.

5.2. Размеры образцов должны быть достаточными для изготовления шлифа площадью не менее 1 см2.

Если размер изделия не позволяет изготовить шлиф площадью 1 см2, а толщина изделия менее 10 мм, допускается проводить измерения на шлифе площадью менее 1 см2 при обеспечении необходимого количества мест измерения и зерен в поле зрения.

(Измененная редакция, Изм. № 1).

5.3. Травление шлифов производят реактивами, которые выявляют границы или окрашивают зерна в разные тона или цвета.

Рекомендуемые реактивы и способы травления указаны в приложении 3.

6. В протоколе следует указывать:

марку испытываемого металла;

примененный метод;

результат определения (в зависимости от цели определения, номер микроструктуры, число зерен на 1 мм2 площади шлифа, средний диаметр зерна, средний условный размер зерна, среднюю величину площади зерна на шлифе);

обозначение настоящего стандарта.

(Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ И МИНИМАЛЬНЫХ

ВЕЛИЧИН

И СРЕДНЕКВАДРАТИЧЕСКИХ ОТКЛОНЕНИЙ

1. Определение максимальной и минимальной величины

Максимальная величина определяется как наибольшее из сделанных единичных измерений величины зерна конкретного вида металлопродукции.

Минимальная величина определяется как наименьшее из сделанных единичных измерений величины зерна конкретного вида металлопродукции.

Для повышения точности определения рекомендуется пользоваться методами исключения грубых ошибок по ГОСТ 12.1.044-89.

2. Подсчет среднеквадратических отклонений

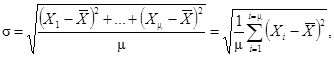

Среднеквадратическим отклонением

измеряемых величин Х1, Х2, ..., Xμ от их

среднего значения ![]() является величина σ, вычисляемая по

формуле

является величина σ, вычисляемая по

формуле

где μ - число измерений.

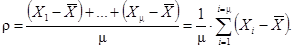

Среднее значение ![]() измеряемых величин Х1,

Х2, ..., Xμ вычисляют

по формуле

измеряемых величин Х1,

Х2, ..., Xμ вычисляют

по формуле

![]()

Если максимальная величина отклонения от среднего не превосходит утроенного среднеквадратического отклонения (т.е. если распределение величин нормальное), то можно пользоваться формулой

![]()

где ρ - среднее отклонение измеряемых величин Х1, Х2, ..., Xμ от их среднего значения X, вычисляемое по формуле

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Необходимое количество измерений μ для достижения требуемой точности ε и требуемой надежности P определяют по формуле

где σ - среднеквадратическое отклонение единичных измерений выражается в тех же единицах, что и величина ε; определяется по первым 15 единичным измерениям;

η - находят по следующей таблице

|

P |

η |

P |

η |

|

0,95 |

2,5 |

0,993 |

3,2 |

|

0,96 |

2,6 |

0,994 |

3,3 |

|

0,97 |

2,7 |

0,995 |

3,4 |

|

0,98 |

2,8 |

0,996 |

3,5 |

|

0,99 |

2,9 |

0,997 |

3,6 |

|

0,991 |

3,0 |

0,998 |

3,7 |

|

0,992 |

3,1 |

0,999 |

3,8 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

РЕАКТИВЫ И СПОСОБЫ ТРАВЛЕНИЯ ДЛЯ ВЫЯВЛЕНИЯ ГРАНИЦ

ЗЕРЕН

В ЦВЕТНЫХ МЕТАЛЛАХ И СПЛАВАХ

|

Состав реактива |

Способ травления |

Примечание |

|

Алюминий и его сплавы |

||

|

1. HF - 1,0 мл |

Погружают на 10 - 20 с или протирают ватным тампоном до потускнения поверхности |

|

|

НСl - 1,5 мл |

||

|

HNO3 - 2,5 мл |

||

|

Н2O - 95 мл |

||

|

2. HF - 0,5 мл |

Промывают под струей воды и сушат фильтровальной бумагой. |

|

|

Н2O - 99,5 мл |

||

|

2а. CuSO4 кристаллическая - 4 г |

То же, что реактив № 1 |

Для сплавов алюминий-никель-кобальт |

|

НСl плотностью 1,19 г/см3 - 20 см3 |

||

|

Н2O дистиллированная - 20 см3 |

||

|

2б. HF плотностью 0,9 г/см3 - 0,5 см3 |

||

|

НСl плотностью 1,18 г/см3 - 1,5 см3 |

||

|

HNO3 плотностью 1,41 г/см3 - 2,5 см3 |

||

|

Н2O дистиллированная - 95,5 см3 |

||

|

Магний и его сплавы |

||

|

3. Этиленгликоль - 75 мл |

Протирают тампоном до потускнения поверхности, промывают под струей воды и сушат фильтровальной бумагой |

Общий травитель. Особенно пригоден для сплавов в облагораженном состоянии |

|

Н2O - 24 мл |

||

|

HNO3 - 1 мл |

||

|

4. Этиловый спирт (96 %-ный) - 100 мл |

Протирают тампоном до потускнения поверхности или погружают на несколько секунд, затем промывают под струей воды и сушат фильтровальной бумагой |

Четко выделяет химические соединения на фоне твердого раствора |

|

пикриновая кислота - 4 г |

||

|

ортофосфорная кислота - 0,7 мл |

||

|

4а. Щавелевая кислота - 2 г Н2O |

||

|

дистиллированная - 100 см3 |

||

|

Медь и ее сплавы |

||

|

5. K2CrO7 - 2 г |

Протирают ватным тампоном до потускнения поверхности, промывают под струей воды и сушат фильтровальной бумагой |

|

|

H2SO4 - 8 г |

||

|

NaCl (насыщенный раствор) - 4 мл |

||

|

Н2O - 100 мл |

||

|

6. (NH4)2S2O8 - 10 г |

Протирают тампоном, промывают под струей воды и просушивают фильтровальной бумагой |

Снимают окрашивание зерен после травления реактивом № 5 |

|

Н2O - 100 мл |

||

|

7. NH4OH - 5 мл |

Протирают тампоном до легкого потускнения поверхности (~1 мин), промывают водой и сушат |

Раствор должен быть свежеприготовленный |

|

Н2O - 5 мл |

||

|

Н2O2 (3 %) - 2 - 5 мл |

||

|

8. FeCl3 - 2-5 г |

Протирают ватным тампоном до потускнения поверхности, промывают под струей воды и сушат фильтровальной бумагой |

Может быть использован как самостоятельный травитель. Может быть использован после травления шлифа реактивом № 5 - обеспечивается резкое очертание границ |

|

НСl - 10 мл |

||

|

Н2O - 100 мл |

||

|

8а. НСl плотностью 1,18 г/см3 - 30 см3 |

Для алюминиевых бронз |

|

|

FeCl3 - 10 г |

||

|

Этиловый спирт - 120 см3 |

||

|

8б. Аммиак водный плотностью |

||

|

0,9 г/см3 - 20 см3 (NH4)2S2O3 кристаллический - 10 г |

||

|

Н2O дистиллированная - 80 см3 |

||

|

8в. Cr2O7 - 20 г |

||

|

HNO3 плотностью 1,41 г/см3 - 5 см3 |

||

|

Н2O дистиллированная - 75 см3 |

||

|

Никель и его сплавы |

||

|

9. HNO3 - 50 мл |

Протирают ватным тампоном до потускнения поверхности микрошлифа или погружают на 5 - 20 с, промывают под струей воды и сушат фильтровальной бумагой |

Раствор должен быть свежеприготовленный |

|

Ледяная уксусная кислота - 50 мл |

||

|

9а. HNO3 плотностью 1,41 г/см3 - 65 см3 |

||

|

Ледяная уксусная кислота - 18 см3 Н2O дистиллированная - 17 см3 9б. НСl плотностью 1,18 г/см3 - 20 см3 |

||

|

FeCl3 - 10 г |

||

|

Этиловый спирт - 30 см3 |

||

|

9в. H2SO4 плотностью 1,83 г/см3 - 10 см3 |

||

|

Н2O2, 10 %-ный раствор - 100 см3 |

||

|

Титан и его сплавы |

||

|

10. НF - 2мл |

Смачивают в течение 3 - 5 мин. Промывают водой. Темный осадок удаляют погружением на несколько секунд в 90 %-ный раствор HNO3. Воду можно частично заменить спиртом |

|

|

HNO3 - 2 мл Н2O - 90 мл |

||

|

11. HF - 10 мл |

||

|

Н2O - 90 мл |

||

|

Цинк и его сплавы |

||

|

12. CrO3 - 200 г |

Интенсивно протирают ватным тампоном до потускнения поверхности. Быстро промывают и сушат фильтровальной бумагой |

Раствор должен быть свежеприготовленный |

|

Na2SO4 (x. ч.) - 15 г |

||

|

Н2O - 1000 мл |

||

|

12а. HNO3 плотностью |

||

|

1,14 г/см3 - 5 см3 |

||

|

Этиловый спирт - 95 см3 |

||

|

12б. НСl плотностью 1,18 г/см3 - 1 см3 |

||

|

Этиловый спирт - 99 см3 |

||

|

Свинец и его сплавы |

||

|

13. Ледяная уксусная кислота - две части |

Погружают на 8 - 15 с или протирают ватным тампоном до потускнения поверхности. Быстро промывают и сушат фильтровальной бумагой |

Раствор должен быть свежеприготовленный |

|

Н2O2 - одна часть |

||

|

14. Ледяная уксусная кислота - одна часть |

Попеременно травят и полируют |

Раствор должен быть свежеприготовленный |

|

HNO3 - одна часть |

||

|

Глицерин - четыре части |

||

|

14а. HNO3 плотностью 1,14 г/см3 |

||

|

14б. Ледяная уксусная кислота |

||

|

- 5 см3 |

||

|

Этиловый спирт - 95 см3 |

||

|

Олово и его сплавы |

||

|

15. HNO3 - одна часть |

Протирают ватным тампоном до потускнения поверхности или погружают на несколько минут. Промывают под струей воды и сушат фильтровальной бумагой |

Применяют для чистого олова |

|

Ледяная уксусная кислота - три части |

||

|

Глицерин - пять частей |

||

|

16. Подкисленные разбавленные растворы |

Протирают ватным тампоном до потускнения поверхности или погружают на несколько минут. Промывают под струей воды. Сушат фильтровальной бумагой |

Применяют для сплавов олова |

|

K2Cr2O7 |

||

|

Кобальт |

||

|

17. НСl плотностью 1,18 г/см3 - 65 см3 |

||

|

HNO3 плотностью 1,4 г/см3 - 15 см3 |

||

|

Ледяная уксусная кислота - 15 см3 |

||

|

Н2O дистиллированная - 15 см3 |

||

Примечание. Во всех случаях, за исключением особо оговоренных, следует применять концентрированные исходные реактивы.

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. № 1).