РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

«ЕЭС РОССИИ»

Департамент научно-технической политики и развития

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ПРИЕМКЕ, ХРАНЕНИЮ

И ЭКСПЛУАТАЦИИ

ОГНЕСТОЙКИХ ТУРБИННЫХ

МАСЕЛ ТИПА ОМТИ

РД 153-34.1-43.106-2001

ОАО «ВТИ»

Москва 2002

Разработано Открытым акционерным обществом «Всероссийский теплотехнический научно-исследовательским институт» (ОАО «ВТИ»)

Исполнители А.Г. ВАЙНШТЕЙН, Л.Ш. СЕРЕГИНА

Утверждено Департаментом научно-технической политики и развития РАО «ЕЭС России» 29.06.2001 г.

|

Первый заместитель |

|

|

начальника |

А.П. ЛИВИЙСКИЙ |

Срок первой проверки РД - 2007 г.,

периодичность проверки - один раз в 5 лет.

|

Ключевые слова: энергетика, тепловые электростанции, масло турбинное огнестойкое, качество, приемка, хранение, эксплуатация, анализ, техника безопасности |

|

ТИПОВАЯ ИНСТРУКЦИЯ |

РД 153-34.1-43.106-2001 |

|

Взамен РД 34.43.106-90 |

Срок действия установлен

с 2002-07-01

до 2012-07-01

Настоящий руководящий документ распространяется на масла турбинные огнестойкие синтетические - ОМТИ, Реолюбе-ОМТИ и Реолюбе-ОМТИ-32 (далее ОМТИ), предназначенные для использования в системах смазки и регулирования турбоагрегатов и их вспомогательного оборудования, а также в системах уплотнения вала генераторов тепловых электростанций, и устанавливает правила приемки, хранения и эксплуатации масел, требования к оборудованию, монтажным и ремонтным работам, требования техники безопасности при применении масел, а также методы испытаний масел.

Положения настоящего руководящего документа подлежат применению расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями, имеющими в своем составе (структуре) тепловые электростанции и котельные, независимо от форм собственности и подчинения.

На основании настоящей «Типовой инструкции ...» на каждой электростанции должна быть составлена и утверждена рабочая инструкция по эксплуатации ОМТИ с учетом местных условий.

Приложения А, Б, В, Г пригодны для сертификации.

1. КРАТКАЯ ХАРАКТЕРИСТИКА ОМТИ

1.1. Турбинное синтетическое огнестойкое масло ОМТИ (огнестойкое масло Теплотехнического института), предназначено для применения взамен опасных в пожарном отношении горючих нефтяных турбинных масел.

1.2. ОМТИ представляет собой смесь триксиленилфосфатов, получаемую этерификацией технического 3,5-ксиленола, содержащего до 75 % 3,5-ксиленола.

ОМТИ по своим основным эксплуатационным и физико-химическим показателям соответствует требованиям, предъявляемым к минеральным турбинным маслам.

Физико-химические показатели качества масла Реолюбе-ОМТИ полностью соответствуют таковым для масла ОМТИ. Масло Реолюбе-ОМТИ-32, получаемое на основе ксиленольного сырья несколько более расширенного состава, обладает вязкостью ниже, чем минеральное турбинное масло Тп-22С, а плотность его выше, чем у ОМТИ.

Таблица 1 - Показатели качества товарных огнестойких турбинных масел

|

Значения по спецификациям |

Методы испытаний |

||

|

ОМТИ |

Реолюбе-ОМТИ-32 |

||

|

1. Внешний вид |

Прозрачная, однородная, маслянистая жидкость |

||

|

2. Оптическая плотность, не более |

0,500 |

||

|

3. Вязкость кинематическая при 50 °C, мм2/с, не менее |

23,0 |

17,0 |

|

|

4. Плотность, кг/м2 |

1130 - 1150 |

1150 - 1190 |

|

|

5. Температура вспышки в открытом тигле, °C, не менее |

240 |

230 |

|

|

6. Кислотное число, мг КОН на 1 г продукта, не более |

0,04 |

||

|

7. Реакция водной вытяжки из продукта, pH |

6,0 - 8,0 |

||

|

8. Массовая доля механических примесей, %, не более |

0,01 |

||

|

9.* Класс промышленной чистоты, не хуже |

11 |

||

|

10.* Время деаэрации, с |

120 |

||

|

* Определение факультативно - до 2004 г. |

|||

Масло, поступающее на электростанции с завода-изготовителя, по своим основным показателям качества должно соответствовать требованиям, приведенным в таблице 1.

ОМТИ не должно содержать диспергированной воды (см. приложение А, п. А.7).

Температура застывания масла не нормируется, но должна быть не выше - 17 °C.

Время деаэрации масла не нормируется, но должно быть не более 120 с (РД 153-34.1-43.211).

1.3. В отличие от нефтяных турбинных масел ОМТИ имеет значительно более высокие температуры самовоспламенения в воздухе (720 °C против 370 °C) и вспышки (230 - 240 °C против 180 °C).

К огнестойким свойствам ОМТИ относятся: способность тушения возникшего пламени газообразными продуктами его термораспада и нераспространение пламени по его струе.

ОМТИ относится к классу взрывобезопасных веществ. В аварийной ситуации при попадании больших количеств масла на горячие поверхности энергетического оборудования происходит сильное дымление, вызванное образованием продуктов термораспада масла.

1.4. Температура ОМТИ в процессе эксплуатации не должна превышать 100 °C. При длительном воздействии более высоких температур (150 °С и выше) начинается частичный распад масла с образованием продуктов полимеризации. Последние представляют собой твердые частицы, попадание которых в систему регулирования может вызывать явление нечувствительности. Поэтому маслопроводы с ОМТИ следует располагать не ближе 100 мм от теплоизоляции горячих поверхностей.

1.5. Плотность ОМТИ приблизительно на 30 - 35 % больше, чем минерального масла, поэтому давления, развиваемые центробежными маслонасосами в случае применения ОМТИ, также должны быть выше. Это относится и к давлениям, обусловленным гравитацией.

1.6. Динамическая вязкость ОМТИ на 30 % выше, чем минерального масла, поэтому при необходимости сохранения в работающих на ОМТИ подшипниках скольжения тех же условий гидродинамики, что и при работе на минеральном масле, температуру ОМТИ в маслосистеме следует поддерживать на 5 °C выше предписанной для минерального масла. В случае применения Реолюбе-ОМТИ-32 его температура должна поддерживаться на том же уровне, что и при работе на минеральном масле Тп-220.

1.7. По степени опасности (токсичности) ОМТИ относится к 3 классу, как и минеральное масло (малотоксичные соединения - ГОСТ 12.1.007).

Предельно допустимая концентрация аэрозолей (ПДК) в воздухе рабочих помещений для ОМТИ равна 5 мг/м3 (ГОСТ 12.1.005) и находится на уровне ПДК минерального масла (5 мг/м3).

Предельно допустимая концентрация триксиленилфосфатов (ОМТИ) в открытом водоеме по органолептическим признакам составляет 0,05 мг/дм3 («ПДК вредных веществ в воде водоемов санитарно-бытового водопользования»). Допустимая концентрация ОМТИ для рыбохозяйственных водоемов составляет 0,001 мг/дм3 (утверждена научно-техническим советом Главрыбвод Минрыбхоза СССР 18.12.90, протокол № 12-04-11).

2. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И МАТЕРИАЛАМ

2.1. К маслосистемам, работающим на ОМТИ, так же, как и к системам, работающим на нефтяных турбинных маслах, предъявляются повышенные требования в отношении плотности фланцевых соединений арматуры в соответствии с нормативами, помещенными в «Сборнике распорядительных документов по эксплуатации энергосистем. Теплотехническая часть» (п. 3.8).

2.2. Все коммуникации огнестойкого масла должны иметь отличительную окраску коричневого цвета, в соответствии с ГОСТ 14202.

2.3. Все полости, в которых возможно выделение и накопление масляных паров и газов (маслобаки, картеры подшипников, сливные трубопроводы и др.) должны иметь принудительную вытяжную вентиляцию для предотвращения выброса аэрозолей в помещение турбинного цеха. Понижение давления при этом должно составлять 50 - 195 Па, так как при большем разряжении усиливается занос системы механическими примесями, содержащимися в воздухе машинного зала, а при меньшем - возможно попадание аэрозолей ОМТИ в помещение. Перед эксгаустером устанавливают каплемаслоуловитель. Выхлоп после эксгаустера должен быть выведен на 1 м выше крыши машинного зала и не должен быть объединен с выхлопами других эксгаустеров. Все дренажи ОМТИ и сконденсированного водяного пара из элементов системы вентиляции (каплемаслоуловитель, выхлопная труба, коммуникации и др.) запрещается возвращать в основной контур циркуляции ОМТИ без очистки.

2.4. ОМТИ требует применения стойких по отношению к нему прокладочных и изоляционных материалов и лаков. На конструкционные материалы (сталь, бронза, баббит, латунь) ОМТИ воздействия не оказывает.

2.5. В качестве фильтрующего элемента рамочных сетчатых фильтров наравне с латунными сетками может быть использована сетка типа П-0,25 по ТУ 14-4-1561 с квадратными ячейками, изготовленная из стальной саржевой проволоки (стали марки Х18Н9Т или Х18Н10Т).

Для прокладок следует использовать прессшпан марки MB по ГОСТ 2824, электрокартон, картон прокладочный по ГОСТ 9347. Толщина прокладки должна быть не более 0,4 мм для маслопроводов, работающих при высоком давлении систем регулирования и гидростатического подъема роторов; не более 0,7 мм - для напорных маслопроводов системы смазывания; не более 1,5 мм - для сливных маслопроводов. Прокладки перед установкой следует смазывать с обеих сторон шеллаком, клеем «Эластосил 137-83» (ТУ 6-02-1237) или другим уплотнителем, проверенным на стойкость к воздействию ОМТИ.

Запрещается применение эластичного невулканизированного бензомаслостойкого паронита марки ПМБ по ГОСТ 481 и бакелитового лака. Допустимо применение паронита с фторопластовой пропиткой марки ВП-1 по ТУ 38.1143. Применение других прокладочных материалов должно быть согласовано с заводами-изготовителями энергетического оборудования и ОАО «ВТИ».

2.6. Для предотвращения попадания масла в воду при разрыве трубок маслоохладителей в одноконтурной схеме охлаждения необходимо, чтобы давление охлаждающей воды превышало давление масла, но не более, чем на 0,05 - 0,1 МПа, или должна быть выполнена двухконтурная замкнутая схема охлаждения.

2.7. Поскольку плотность ОМТИ выше, чем воды, небольшие количества воды (до 0,7 %) из масла удаляют испарением, путем кратковременного повышения температуры масла за маслоохладителями до 60 °C в автономных системах регулирования и до 50 - 55 °C в системах смазки и централизованных системах маслоснабжения.

2.8. Для обеспечения нормальной эксплуатации турбинного оборудования с ОМТИ в его маслосистемах машинного зала должно быть установлено специальное оборудование:

- доливочные баки (ДБ) для эксплуатационных доливок масла в системы регулирования и смазки;

- бак для сбора дренажей ОМТИ (СД), содержимое которого необходимо периодически откачивать в аппаратную для очистки;

- бак для сбора замасленных вод (БЗВ), которые следует по мере накопления отправлять на сжигание или на смешение со сбросными водами ГРЭС перед отправкой на биологическую очистку;

- устройство для разборки и промывки узлов маслосистем, представляющее собой верстак с противнем, на котором их можно отмывать от ОМТИ моющими средствами;

- фильтр тонкой очистки (ФТО), предназначенный для очистки масла от механических примесей, с номинальной тонкостью фильтрации для систем регулирования не хуже 15 мкм, для систем смазки - не хуже 25 мкм;

- сепаратор А1-АОЖ, предназначенный для очистки масла от воды и механических примесей (изготовитель - завод сепараторов, 367014, Республика Дагестан, г. Махачкала);

- перекачивающие насосы.

2.9. В соответствии с «Инструкцией по проектированию противопожарной защиты энергетических предприятий» (РД 34.49.101, п. 4.2.5) аварийный слив из маслосистем, работающих на ОМТИ, не предусмотрен.

3. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ МОНТАЖНЫХ И РЕМОНТНЫХ РАБОТ

3.1. Трубопроводы ОМТИ перед монтажом очищают и консервируют так же, как и трубопроводы, работающие на минеральном масле, в соответствии с требованиями, приведенными в «Сборнике распорядительных документов об эксплуатации энергосистем. Теплотехническая часть» (часть 1, п. 3.17).

Для травления, обезжиривания и промывок применяют ортофосфорную кислоту. Допускается консервация путем нанесения тонкого слоя огнестойкого масла напылением или протаскиванием промасленных пыжей.

Особое внимание следует обратить на то, чтобы после всех операций по подготовке маслопроводов в них не оставалось объемов, заполненных ортофосфорной кислотой.

Контроль сварных швов трубопроводов после монтажа обеспечивают теми же методами, что и для контроля маслопроводов.

Наиболее эффективной технологией предмонтажной очистки маслопроводов является технология «чистого монтажа», предусматривающая поэлементную отмывку трубопроводов на монтажной площадке и последующий их монтаж с применением аргонной сварки.

3.2. После монтажа маслосистемы необходимо провести очистку трубопроводов с помощью промывочной порции ОМТИ. На время промывок должны быть включены в работу фильтры тонкой очистки (ФТО) и проводиться чистка сетчатых фильтров в маслобаке (при перепаде давления на сетках 150 - 200 мм). Для более быстрого удаления механических примесей рекомендуется:

- на рамочные сетчатые фильтры маслобака установить дополнительную полутомпаковую сетку № 004-0071 по ГОСТ 6613;

- на фильтре тонкой очистки заменить фильтрующий элемент «фильтр-бельтинг» на сетку № 004-0071 по ГОСТ 6613.

Для повышения эффективности очистки допускается дополнительная установка фильтров тонкой очистки (см. п. 2.8).

Промывку маслосистемы необходимо вести до достижения маслом показателя «массовая доля механических примесей» не более 0,01 %.

После промывки системы слить масло и провести очистку маслобака, снять дополнительную сетку № 004-0071 с рамочного фильтра и зарядить бельтингом фильтр тонкой очистки.

Промывочную порцию масла в маслоаппаратной очищают от механических примесей, после чего она может быть использована на доливки в действующее оборудование или на промывку системы следующего вводимого в эксплуатацию турбоагрегата (заключение о возможности использования выдает химический цех электростанции после количественного определения содержания механических примесей и кислотного числа).

Промывочное масло может быть также очищено от механических примесей путем прокачки в течение нескольких суток через фильтр тонкой очистки, установленный на байпасе маслобака (заключение о качестве очистки и разрешение на ее прекращение дает химический цех).

В случае получения положительного заключения в систему при необходимости доливают товарное масло до нормы и используют как рабочую жидкость при пуске в эксплуатацию данной маслосистемы.

Объем промывочной порции ОМТИ может составлять 70 - 73 % рабочего объема соответствующей маслосистемы.

3.3. Ремонтные работы необходимо вести специальным комплектом инструментов, предназначенным для работы с ОМТИ. Инструмент, отмытый от масла, должен храниться в металлическом ящике верстака.

3.4. Все контрольно-измерительные приборы, работающие на ОМТИ, проверяют и налаживают в лаборатории КИП персоналом, проинструктированным в соответствии с п. 8 настоящего руководящего документа.

3.5. Все детали, узлы, а также приборы КИП и автоматики, передаваемые для ремонтных и наладочных работ в другие цеха, должны быть отмыты от ОМТИ.

Перед проведением работ, связанных со сваркой или пайкой, необходимо отмыть от ОМТИ места, подвергаемые нагреву. Детали очищают от ОМТИ многократным промыванием либо в 5 %-ном растворе тринатрийфосфата (при 90 - 100 °C), либо в керосине (небольшие детали). Категорически запрещено применение спирта.

3.6. После каждого измерения частоты вращения ротора турбины тахометром последний следует протереть ветошью.

3.7. Отдельные узлы оборудования разбирают на специальном противне, установленном рядом с разбираемым узлом. К месту разборки узлы транспортируют с заглушенными фланцами или на специальных поддонах.

По окончании работы противень или поддон, или другие приспособления должны быть вымыты и протерты ветошью.

3.8. Одновременно с пуском маслонасосов должен пускаться эксгаустер. Эксгаустер может быть отключен не ранее, чем через 15 мин после остановки маслонасосов, и только тогда можно вскрывать узлы маслосистемы. При аварийной остановке работающего эксгаустера необходимо включить в работу резервный эксгаустер или открыть байпасную задвижку на турбоустановках, не оборудованных резервным эксгаустером.

3.9. В аварийном случае при попадании больших количеств ОМТИ на горячие поверхности возникает сильное дымление и периодически происходят кратковременные вспышки образующихся продуктов распада в виде коротких язычков пламени. Действия персонала в аварийной ситуации определены в п. 8.4.2 настоящего руководящего документа.

4. ТРЕБОВАНИЯ К ПРИЕМКЕ И ХРАНЕНИЮ ОМТИ

4.1. На электростанциях, эксплуатирующих ОМТИ, должны быть организованы складское хозяйство и маслоаппаратная, предназначенная для приемки, хранения и очистки свежего, эксплуатационного и отработанного масла.

Структурно аппаратная должна быть выполнена в виде двух практически независимых контуров масла - «чистого» и «грязного». Каждый контур должен включать баки хранения, а также расходные баки, фильтрующие устройства, сепаратор для очистки от воды и механических примесей (возможна установка одного сепаратора, технически связанного с обоими контурами), перекачивающие насосы.

4.2. Масло поставляется заводом-изготовителем в герметично закрытых бочках, возможна поставка в цистернах и другой таре, в соответствии с ГОСТ 1510.

Тару из-под ОМТИ (бочки, ведра, канистры) следует хранить в складском помещении при аппаратной. Использование этой тары для других целей запрещается.

Перевозка ОМТИ в автоцистернах допускается без специального разрешения, но с обязательной проверкой технической исправности и чистоты автоцистерны и с последующей тщательной очисткой ее, включая пропаривание.

4.3. В случаях поставки масла в цистернах, не оборудованных обогревом, на электростанции должны быть разработаны мероприятия по предварительному разогреву цистерн, обеспечивающие слив ОМТИ в холодное время года.

Допускается установка цистерны в помещении котлотурбинного цеха в районе калориферов с последующим подключением ее к маслопроводу чистого масла, соединяющему машинный зал с аппаратной.

4.4. Партия ОМТИ, поступившая на электростанцию, должна иметь документ о качестве - сертификат изготовителя. На электростанции масло должно быть подвергнуто лабораторному испытанию по следующим показателям: внешний вид, оптическая плотность (цвет), кинематическая вязкость при 50 °C, кислотное число, реакция водной вытяжки, содержание механических примесей, класс промышленной чистоты, температура вспышки в открытом тигле, время деаэрации, которые должны соответствовать требованиям, представленным в п. 1.2 настоящего документа.

Слив масла без разрешения химической лаборатории ТЭС не допускается.

4.5. ОМТИ хранят в баках, расположенных в аппаратной или на открытом складе. В последнем случае баки должны быть оборудованы теплоизоляцией и обогревом. Он должен быть выполнен таким образом, чтобы исключить попадание теплоносителя в масло в случае разрыва трубопровода, подводящего теплоноситель, и поддерживать температуру масла в нижней трети объема бака не выше 40 - 45 °С.

Баки для хранения огнестойкого масла должны быть оборудованы люками для их очистки и указателями уровня масла.

Трубопроводы, соединяющие аппаратную с машинным залом электростанции, должны быть снабжены паровым спутником для обеспечения перекачки масла в зимнее время. Паровой спутник должен быть выполнен таким образом, чтобы температура масла в маслопроводе не превышала 40 - 45 °C.

В случае хранения масла в баках, расположенных на открытом складе, следует иметь эксплуатационный запас масла в аппаратной в объеме, обеспечивающем эксплуатационные доливки в холодное (зимнее) время года.

Учет поступления и расхода масла и тары из-под него ведут в отдельных журналах.

4.6. Ежегодные доливки огнестойкого масла не должны превышать:

- в системы регулирования 7 % их рабочего объема;

- в системы смазки 12 % их рабочего объема.

4.7. Постоянный запас ОМТИ должен быть не менее емкости одного бака системы регулирования и годового объема на доливки в систему смазки действующих турбоагрегатов.

4.8. Срок хранения ОМТИ не ограничен. В процессе хранения следует не реже 1 раза в год проводить сокращенный анализ масла (см. ПТЭ-96, п. 5.14.14), а также перед его подачей в машинный зал. Не допускается перекачка масла из аппаратной в машинный зал без разрешения химического цеха станции.

4.9. Все отработанное масло подлежит сбору, регенерации и повторному использованию.

5. ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИИ ОМТИ

5.1. Объем и периодичность контроля качества огнестойкого масла должны удовлетворять требованиям настоящего РД.

Сокращенный анализ включает определение: кислотного числа масла, качественного и количественного содержания водорастворимых кислот воды, содержания механических примесей, а при наличии соответствующего оборудования - класса промышленной чистоты.

Испытания масла в объеме сокращенного анализа следует проводить:

- перед началом эксплуатации маслосистемы;

- по истечении первого месяца эксплуатации;

- не реже 1 раза в 3 месяца до появления качественной реакции на присутствие водорастворимых кислот, далее необходимо проводить их количественное определение с периодичностью 1 раз в 2 месяца.

Определение кинематической вязкости и температуры вспышки в открытом тигле проводят 1 раз в год.

Определение содержания растворенного шлама начинают при кислотном числе масла, равном 0,6 мгКОН/г, и далее проводят с периодичностью сокращенного анализа.

5.2. Эксплуатационное масло должно удовлетворять следующим требованиям (таблица 2):

Таблица 2 - Нормативные требования к эксплуатационным маслам ОМТИ

|

Значения показателей |

Примечания |

|

|

1 |

2 |

3 |

|

1. Кислотное число, мг · КОН/г, не более: |

||

|

- для масел, эксплуатируемых в системах регулирования |

0,8 |

|

|

- для масел, эксплуатируемых в системах смазки |

1,0 |

|

|

2. Содержание водорастворимых кислот, мг · КОН/г, не более |

0,4 |

Приложение А (п. А.5). Количественное определение водорастворимых кислот выполняют в случае кислой реакции водной вытяжки из масла, определенной при ее качественном анализе на наличие водорастворимых кислот и щелочей |

|

3. Массовая доля механических примесей, %, не более |

0,01 |

|

|

4. Массовая доля воды, % |

Отсутствие |

|

|

5. Отклонение кинематической вязкости от исходного значения для масла перед заливкой в оборудование, %, не более |

10 |

Определение проводят не реже 1 раза в год (ГОСТ 33) |

|

6.* Массовая доля растворенного шлама, %, не более |

0,10 |

Приложение А (п. А.8). Определяется при кислотном числе масла 0,6 мг КОН/г и выше (кроме Реолюбе ОМТИ-32) |

|

7. Изменение температуры вспышки в открытом тигле в сравнении с исходной температурой перед заливкой масла, °C, не более |

10 |

ГОСТ 4333. Определение проводят не реже 1 раза в год |

|

8.** Класс промышленной чистоты |

||

|

- для систем регулирования, не хуже |

8 |

|

|

- для систем смазки, не хуже |

9 |

|

|

9.** Время деаэрации, с, не более |

480 |

|

|

* Показатель не определяют для Реолюбе ОМТИ-32. ** Определение факультативно - до 2004 г. |

||

5.3. В случае двухкратного увеличения массовой доли механических примесей при двух последовательных количественных определениях необходимо через 10 дней провести внеочередное количественное определение. Если и в этом случае отмечено увеличение массовой доли механических примесей, следует провести специальный анализ по следующей методике: пробу ОМТИ в количестве 200 см3, взятую из нижней точки бака маслосистемы, растворить в 200 см3 толуола по ГОСТ 5789, отфильтровать через взвешенный беззольный фильтр «Красная лента», промыть его толуолом и довести до постоянного веса. Затем остаток на фильтре промыть спиртобензольной смесью (1:4) и довести до постоянного веса. Если привес фильтра составит более 20 % содержащихся в масле механических примесей, необходимо определить в остатке содержание фосфора (обязательное приложение Б).

Содержание фосфора в остатке более 9 % свидетельствует о том, что в системе имеются местные перегревы, приводящие к термораспаду и полимеризации образующихся продуктов старения масла. В этом случае следует без останова турбоагрегата тщательно осмотреть маслопроводы систем регулирования и смазки, устранить дефекты на участках трубопроводов, выполненных с нарушением требований к их трассировке, проверить чувствительность системы регулирования, автомата безопасности и регулятора скорости в соответствии с инструктивным документом завода-изготовителя турбины.

5.4. При отклонении одного из показателей масла от указанных выше норм и невозможности восстановления его качества без останова турбоагрегата масло подлежит замене при первом же останове блока.

5.5. Отбор проб масла из маслосистемы действующего турбоагрегата должен производиться по графику, утвержденному главным инженером электростанции.

5.6. Перед смешением свежего, находящегося на хранении в маслохозяйстве, и эксплуатационного масла необходимо провести лабораторные испытания в объеме сокращенного анализа: для свежего масла - если со дня проведения последнего испытания прошло шесть и более месяцев; для эксплуатационного - если со дня проведения последнего испытания прошло четыре и более недели. Свежие огнестойкие масла ОМТИ, Реолюбе-ОМТИ и Реолюбе-ОМТИ-32 можно смешивать без ограничения в любых соотношениях.

5.7. Контроль за классом промышленной чистоты масла на основе данных по гранулометрическому составу содержащихся в нем механических примесей (ГОСТ 17216) проводят по методике, описанной в приложении А, п. А.9, с использованием прибора ПКЖ-904А, при поставке, хранении, в период эксплуатации, а также при проведении пусконаладочных работ. Допускается также использование других приборов и методов, сертифицированных для определения класса чистоты турбинных масел. До 2004 г. определение этого показателя и нормативы являются факультативными.

5.8. Методы испытания ОМТИ

Методы испытания показателей качества масла ОМТИ приведены в приложении А.

5.9. Контроль за содержанием ОМТИ в воздушной среде машинного зала и маслоаппаратной

Химический цех должен не реже 1 раза в квартал проводить контроль воздушной среды в машинном зале и в аппаратной (в периоды непосредственной эксплуатации ее технологического оборудования) на содержание в ней аэрозолей ОМТИ (приложение В).

5.10. Контроль за содержанием ОМТИ в сточных водах

Контроль проводят не реже 1 раза в квартал или в случае аварийного выброса масла. Сроки и периодичность устанавливает руководство ТЭС.

Методика определения приведена в приложении Г.

5.11. Эксплуатация систем регулирования турбин на ОМТИ

5.11.1. Порядок подготовки системы регулирования к эксплуатации на ОМТИ, включая и технологию проведения гидравлических испытаний, установлен инструкцией завода-изготовителя.

5.11.2. Во время эксплуатации системы регулирования турбин всех типов с применением ОМТИ в различных технологических режимах и при аварийном останове следует руководствоваться требованиями действующих инструкций по эксплуатации турбоагрегата, а также данной инструкцией.

5.11.3. Рабочую температуру за маслоохладителями необходимо поддерживать в пределах 45 - 48 °C. В отдельных случаях допустимо ее кратковременное повышение, но не более, чем до 55 °C. В случае использования масла Реолюбе-ОМТИ-32 температуру следует поддерживать на уровне 380 °C.

5.11.4. При массовой доле водорастворимых кислот более 0,2 мг КОН на 1 г масла необходимо не реже 2 раз в месяц контролировать механическую прочность латунных сеток в маслобаке.

5.11.5. Задвижки на линии аварийного слива масла ОМТИ из бака системы регулирования (БСР) в бак аварийного слива (в случае его наличия) должны быть закрыты и опломбированы. Во избежание потерь ОМТИ запрещается открывать эти задвижки во всех аварийных ситуациях, в том числе и при возгорании около бака каких-либо горючих материалов.

5.11.6. Содержание воздуха в ОМТИ на выходе из чистого отсека БСР, т.е. перед маслонасосами, не должно превышать 1,5 %.

Воздух выделяется из масла с помощью расположенного в баке воздухоотделителя и отсасывается эксгаустером.

5.12. Эксплуатация систем смазки турбоагрегатов на ОМТИ

5.12.1. Порядок подготовки систем смазки турбоагрегатов и питательных насосов (включая и системы регулирования последних) установлен инструкциями заводов-изготовителей основного и вспомогательного оборудования.

5.12.2. При эксплуатации систем смазки турбоагрегатов всех типов на ОМТИ при пуске, нагружении, работе под нагрузкой, останове в штатном и аварийном режимах следует руководствоваться требованиями действующих инструкций для минерального масла, а также данной инструкцией.

5.12.3. Давление масла в системе смазки устанавливают на уровне оси турбины, равном 0,12 - 0,14 МПа, или другой величине, указанной в инструкции завода-изготовителя турбины.

5.12.4. Температура масла за маслоохладителями должна быть для ОМТИ 45 - 47 °С, а для Реолюбе-ОМТИ-32 - 38 - 40 °C. При появлении низкочастотной вибрации валопровода из-за увеличенной толщины масляного клина в подшипниках вследствие большей динамической вязкости ОМТИ допускается повышение температуры масла за маслоохладителями до 50 °C при условии, что температура масла на сливе из подшипников не будет превышать 80 °C.

5.12.5. Температурные и вибрационные характеристики подшипников поддерживают в соответствии с требованиями действующих инструкций по эксплуатации турбоагрегатов и других нормативных документов.

Включение и отключение маслонасосов выполняют в соответствии с инструкцией по пуску и обслуживанию турбины и с «Условиями управления турбины».

5.12.6. Содержание воздуха в ОМТИ на выходе из чистого отсека бака системы смазки (БСС), т.е. перед маслонасосами, не должно превышать 1,5 %. Определение воздухосодержания масла следует проводить в соответствии с РД 153-34.0-43.210.

Воздух выделяется из масла с помощью расположенного в баке воздухоотделителя и отсасывается эксгаустером.

5.12.7. Уровень масла в БСС должен соответствовать требованиям инструкции по эксплуатации турбины завода-изготовителя.

5.12.8. Во избежание попадания ОМТИ в сточные воды электростанции должно быть предусмотрено либо превышение давления воды над давлением масла в маслоохладителях (но не более чем на 0,05 - 0,1 МПа), либо выполнение замкнутого контура охлаждения маслоохладителей.

При этом давление воды в замкнутом контуре охлаждения необходимо поддерживать на 30 - 50 кПа ниже, чем давление ОМТИ и давление охлаждающей циркуляционной воды в водо-водяных охладителях. В замкнутом контуре охлаждения необходимо использовать конденсат или химически очищенную воду. Для улавливания ОМТИ в этом же контуре должны быть установлены ловушки ОМТИ, из которых масло откачивают в емкости для последующей очистки от воды и механических примесей. В случае, если очистка или регенерация масла невозможны, его следует направить на сжигание или биологическую очистку полного профиля при условии, что содержание ОМТИ в сточных водах не превышает 40 мг/дм3.

Для предотвращения попадания масла в охлаждающий контур (в случае, если давление воды в маслоохладителях превышает давление масла) система охлаждения может быть отключена только после отключения маслонасосов. При пуске необходимо включить в работу систему охлаждения, а затем - маслонасос.

5.12.9. При массовой доле водорастворимых кислот более 0,2 мг КОН на 1 г масла необходимо не реже 2 раз в месяц контролировать на механическую прочность состояние сеток в маслобаке.

5.13. Очистка ОМТИ от механических примесей

Для очистки ОМТИ применяют:

- рамочные сетчатые фильтры грубой и тонкой очистки, установленные в главных баках системы смазки (БСС) и систем регулирования (БСР), которые могут быть оснащены как латунными сетками, так и сетками из нержавеющей стали с аналогичными ячейками (в свету) (см. п. 2.5);

- фильтры тонкой очистки (ФТО) и рамные фильтр-прессы типа ФП-2-3000 или ФП-4-4-УХЛ.4 (ТУ 34-38-11103). Фильтр-прессы могут быть заряжены фильтровальной бумагой (картоном) или фильтр-бельтингом. Фильтр-прессы могут быть заменены иными фильтрующими устройствами повышенной эффективности, предназначенными для очистки турбинных масел;

- сепараторы А1-АОЖ.

Периодичность очистки фильтров устанавливают в соответствии с требованиями инструкций по их эксплуатации.

Очистку рамочных сетчатых фильтров проводят продувкой сжатым воздухом или в случае сильного загрязнения - паром с последующей продувкой сжатым воздухом. Очистку сеток следует проводить в специально оборудованном коробе, обеспечивающем предохранение обслуживающего персонала от контакта с аэрозолями масла. Короб должен иметь дренаж для слива масла.

При наличии резервного комплекта рамочных сетчатых фильтров рекомендуется вести очистку этих фильтров в отдельном помещении или на специальной площадке, оборудованных вытяжной вентиляцией.

5.14. Очистка ОМТИ от воды

5.14.1. Причиной появления воды в ОМТИ, работающем в автономной системе регулирования, является разуплотнение маслоохладителей.

При обнаружении воды необходимо отключить поврежденный маслоохладитель, а затем удалить воду, кратковременно подняв температуру масла за маслоохладителем до 55 - 60 °C, и включить в работу резервный эксгаустер. После снижения содержания воды в масле до 0,4 - 0,5 % следует понизить температуру последнего до эксплуатационного уровня и отключить резервный эксгаустер.

5.14.2. В системах смазки основным источником поступления воды в масло служат уплотнения турбопитательных насосов в режимах пуска и останова турбины. Кроме того, могут иметь место разуплотнения маслоохладителей, перепуск пара через каминные уплотнения (в режимах пуска и останова турбоагрегатов), а также конструктивное несовершенство уплотнений бустерных насосов. При содержании воды до 1,0 % ее удаление из масла осуществляют тем же способом, что и из системы регулирования. При этом следует следить за тем, чтобы увеличение температуры масла за маслоохладителями не привело к ее увеличению на сливе с подшипников свыше 80 °C.

5.14.3. Для удаления из БСС больших количеств воды необходимо оборудовать его сливной воронкой или поплавковым сливом, отслеживающими уровень на разделе «вода-масло». Эти средства предназначены для слива воды, собирающейся над уровнем масла, а также для подачи обводненного масла на очистку от воды в сепаратор А1-АОЖ.

5.14.4. Воду, отделенную от ОМТИ, собирают в бак сбора замасленных вод (БЗВ), а затем направляют на биологическую очистку, предварительно доведя концентрацию ОМТИ в ней до величины, не превышающей 40 мг/дм3.

6. ТРЕБОВАНИЯ К ОТМЫВКЕ МАСЛОПРОВОДОВ

В период капитального ремонта (в случае необходимости) или при замене отработанного масла на свежее проводят промывку маслопроводов ОМТИ гидродинамическим способом. Составление промывочной схемы и технологию очистки для каждого турбоагрегата осуществляют в соответствии с указаниями РД 34.37.601. При этом длительность непрерывной прокачки масла по каждому из контуров зависит от толщины слоя отложений на поверхностях маслопроводов. Во время прокачки температуру масла (на первом этапе очистки) - эксплуатационного, подлежащего замене, следует поддерживать на уровне 70 - 75 °C. Одновременно необходимо проводить очистку сеток маслобака при превышении перепада уровней между грязным и чистым отсеками 150 мм.

7. РЕГЕНЕРАЦИЯ ОМТИ

7.1. Регенерация эксплуатационного масла включает операции по очистке масла от воды и механических примесей, проводимые в условиях электростанции, а также удаление из масла кислых продуктов старения и продуктов их конденсации.

7.2. Небольшие количества ОМТИ (до 15 т) с повышенным содержанием кислых продуктов старения (кислотное число до 0,6 - 0,7 мг КОН на 1 г) могут быть отрегенерированы в условиях ТЭС [рабочие чертежи установки разработаны ОАО «ВТИ» (проект № ИС 1855)] или иными способами, одобренными ВТИ.

8. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ПРАВИЛА ЛИЧНОЙ ГИГИЕНЫ ПРИ РАБОТЕ С МАСЛОМ ОМТИ

8.1. К работе с ОМТИ допускаются лица не моложе 18 лет, изучившие рабочую инструкцию по эксплуатации ОМТИ на данной ТЭС, прошедшие предварительный медицинский осмотр, предусмотренный для работников турбинных цехов электростанций, и имеющие необходимый комплект спецодежды.

Персонал, работающий с ОМТИ, по санитарной характеристике производственного процесса относят к той же группе, что и персонал, работающий с нефтяными турбинными маслами.

8.2. Требования к производственным и бытовым помещениям

8.2.1. Помещение аппаратной огнестойкого масла должно иметь:

- четырех - пятикратную общеобменную вентиляцию;

- полы, выложенные метлахской плиткой или выполненные из шлифованного бетона, с уклоном в сторону дренажного канала, расположенного ниже уровня поля аппаратной, по которому смывы с полов собираются в бак сбора замасленных вод (БЗВ);

- стены, окрашенные масляной краской;

- умывальники с горячей и холодной водой.

Если аппаратная расположена в машинном зале или примыкает к нему, то на электростанции оборудуют блок бытовых помещений, в качестве которого могут быть использованы общестанционные бытовые помещения, предназначенные для работающих в машинном зале.

8.2.2. Полы в зоне установки маслобаков, фильтр-пресса, сепараторов и другого технологического оборудования должны быть выложены метлахской плиткой или выполнены из шлифованного бетона с отбортовкой и иметь сток в БЗВ для удаления воды при мытье полов из шлангов. Здесь же должен быть оборудован умывальник с холодной и горячей водой.

8.2.3. В машинном зале и в аппаратной должны находиться ящики для ветоши, загрязненной ОМТИ. Грязную ветошь необходимо сжигать в специально отведенном месте по согласованию с организациями, осуществляющими пожарный и санитарный надзор.

8.2.4. Для отмывки деталей и сосудов от ОМТИ следует применять 10 %-ный раствор тринатрийфосфата или керосин. Категорически запрещено применение спирта.

8.2.5. Санитарно-бытовые помещения для ремонтного персонала, работающего как с ОМТИ, так и с нефтяными турбинными маслами, должны быть оборудованы в соответствии с требованиями СНиП 2.09.04 «Административные и бытовые здания».

8.2.6. Химический цех электростанции должен не реже 1 раза в квартал проводить контроль воздушной среды в аппаратной и машинном зале с целью определения содержания в ней ОМТИ (см. приложение В).

8.2.7. Следует еженедельно протирать моющими растворами поручни, штурвалы задвижек, маховики узлов, а также площадки обслуживания, находящиеся в зоне обслуживания маслосистем, работающих на ОМТИ.

8.3. Правила личной гигиены при работе с ОМТИ

8.3.1. Инструктаж по техники безопасности и производственной санитарии проводят при приемке на работу и периодически (не реже 1 раза в три месяца с обязательным фиксированием зачета в журнале). Внеочередной инструктаж проводят при нарушении правил личной гигиены при работе с ОМТИ. Персонал, не обслуживающий непосредственно маслосистемы с ОМТИ, но постоянно находящийся в машинном зале, должен быть проинструктирован в объеме п. 8 данной инструкции.

8.3.2. На участках хранения и эксплуатации масла должны быть вывешены памятки о правилах работы, устранения аварий, уборки пролитого ОМТИ и мерах гигиены.

8.3.3. В бытовом помещении каждый работающий должен быть обеспечен шкафчиками для раздельного хранения рабочей и домашней одежды.

8.3.4. Перед началом смены все работающие обязаны надеть спецодежду.

При попадании значительных количеств ОМТИ на спецодежду ее необходимо заменить на чистую, предварительно вымывшись в душе с мылом.

8.3.5. По окончании работы с ОМТИ необходимо вымыть руки горячей водой с мылом.

Моющие средства и щетки для рук должны быть около умывальников, расположенных на площадках обслуживания.

8.3.6. Запрещается курить и принимать пищу на рабочем месте. Перед приемом пищи и курением следует тщательно вымыть руки.

8.3.7. По окончании смены необходимо снять и убрать спецодежду и принять душ.

8.3.8. Указанный режим распространяется на лиц, непосредственно занятых работами с ОМТИ (мастеров и слесарей во время ремонтных и наладочных работ, обходчиков и машинистов турбин в период эксплуатации турбоагрегата). Этот же режим распространяется на работников наладонных организаций, не имеющих постоянного контакта с маслом ОМТИ по месту своей основной работы.

8.4. Спецодежда и уход за ней

8.4.1. Веретенный и ремонтный персонал, занятый работами с ОМТИ, должен иметь рабочую спецодежду: комбинезон или брюки, куртку из хлопчатобумажной ткани и обувь (ботинки). При разборке отдельных, сильно замасленных узлов целесообразно работать в фартуках из текстовинита.

8.4.2. На рабочих местах вахтенного персонала должны находиться фильтрующие промышленные противогазы марки БКФ по ГОСТ 12.4.122.

Члены ремонтной бригады также должны быть обеспечены противогазами БКФ для работы в аварийных ситуациях, связанных с попаданием огнестойкого масла на горячие поверхности оборудования и сопровождаемых интенсивным дымлением. Дым серого цвета, образующийся при термораспаде ОМТИ, включает двуокись углерода, пары воды и пятиокись фосфора (содержание последней не превышает 5,2 % общей массы образовавшихся продуктов). В качестве промежуточных продуктов (при частичном термораспаде) в состав дыма в незначительном объеме могут входить аэрозоли неполных ароматических эфиров и ксиленолов с одновременным снижением в нем доли пятиокиси фосфора.

В некоторых случаях, кроме дымления, может также произойти реакция взаимодействия ОМТИ с материалом тепловой изоляции паропроводов, сопровождающаяся покраснением и свечением последней. Не следует нарушать такую изоляцию до полного прекращения дымления, поскольку при ее разрушении вследствие контакта продуктов распада масла, просачивающегося сквозь теплоизоляцию, с кислородом воздуха могут происходить небольшие вспышки.

При обильном дымлении необходимо активно вентилировать помещение машинного зала и сократить до минимума число людей, ведущих работы в этой зоне. Воздействие продуктов термораспада ОМТИ подобно воздействию СО и СО2 (головная боль, общая слабость, головокружение, усиленное сердцебиение, тошнота, рвота). Пострадавшего следует немедленно удалить из задымленной зоны, расстегнуть одежду, стесняющую дыхание, обеспечить приток свежего воздуха, дать понюхать нашатырного спирта и напоить большим количеством молока.

Персонал, привлекаемый к зачистке масляных баков или к уборке больших количеств масла, пролитого при нарушении герметичности маслосистемы, должен работать в резиновых сапогах.

8.4.3. Спецодежду необходимо менять не реже 1 раза в неделю. Стирку ее проводить в общестанционной прачечной отдельно от другой спецодежды.

Перед стиркой хлопчатобумажную спецодежду следует замочить в теплой (35 °C) воде в течение 2 часов. Для стирки следует применять стиральный раствор, содержащий 2,5 г хозяйственного мыла и 5,0 г кальцинированной соды или 10 г тринатрийфосфата в 1 дм3 (л) воды. Стирать горячим раствором (90 - 100 °C) дважды по 30 мин с обязательным полосканием после каждой стирки в теплой воде (40 - 60 °C) в течение 5 мин.

Приложение А

(обязательное)

МЕТОДЫ ИСПЫТАНИЯ ОМТИ

Внешний вид ОМТИ определяют визуальным просмотром пробы масла в пробирке типа ПХ-25 (по ГОСТ 25336) в проходящем свете.

А.2. Определение оптической плотности цвета

Сущность метода заключается в том, что на фотоэлементы поочередно направляют световые потоки: полный (через пустую кювету) и пропущенный через кювету с испытуемым маслом и определяют отношение этих потоков (коэффициент светопропускания или оптическую плотность).

Чувствительность метода составляет 0,002 ед. шкалы.

Колориметр-нефелометр фотоэлектрический ФЭК-56М или аналогичный прибор с набором кювет.

Спирт этиловый ректификованный по ГОСТ 18300, высший сорт.

А.2.2. Подготовка к испытанию

Установить в приборе ФЭК-56М лампу накаливания СЦ-98 (8 В, 35 Вт) и включить прибор и лампу через блок питания. Измерения можно начинать спустя 30 мин.

Тщательно протереть перед каждым измерением рабочие поверхности кювет. При установке кювет в кюветодержатели нельзя касаться пальцами рабочих участков поверхностей (ниже уровня жидкости в кювете). После измерения кювету промыть в этиловом спирте.

А.2.3. Проведение испытания

А.2.3.1. Установить «Электрический ноль» прибора, для чего световые пуски перекрыть шторкой и соответствующей рукояткой (см. инструкцию по эксплуатации прибора) установить стрелку микроамперметра на «0»

Индексы левого и правого барабанов установить на «0» по шкале оптической плотности (красная шкала) при закрытых шторках.

Установить светофильтр № 3 [длина волны, соответствующая максимуму пропускания, λ = (400 ± 5) нм].

А.2.3.2. В кювету с рабочей длиной 5 мм налить испытуемое турбинное масло.

В левый световой пучок поместить пустую кювету с рабочей длиной 5 мм; а в правый - кювету с испытуемым маслом и в этот же кюветодержатель установить вторую пустую кювету также с рабочей длиной 5 мм.

А.2.3.3. Открыть шторки. Вращением левого измерительного барабана установить стрелку микроамперметра на «0». Затем в правом световом пучке установить пустую кювету. Вращая правый измерительный барабан, снова добиться установки стрелки микроамперметра на «0» и определить по красной шкале правого барабана величину оптической плотности.

Цвет турбинного масла выражают в величинах оптической плотности.

За результат принимают среднее арифметическое трех параллельных определений, допускаемые расхождения между которыми, при доверительной вероятности Р = 0,95, не должны превышать 0,005 ед. шкалы.

А.3. Определение кислотного числа

Сущность метода заключается в титровании спиртового раствора масла спиртовым раствором калия гидроокиси в присутствии индикатора щелочного голубого.

Чувствительность метода составляет 0,01 мг КОН на 1 г масла.

А.3.1. Аппаратура, посуда и реактивы

Весы лабораторные общего назначения I класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 1000 г.

Колбы КН-1,2-250 ТС по ГОСТ 25336.

Бюретка вместимостью 1, 2 или 5 см3 с ценой деления шкалы 0,01 см3 по ГОСТ 29251.

Цилиндры измерительные с носиком вместимостью 50 см3 по ГОСТ 1770.

Капельница 20-50ХС по ГОСТ 25336.

Бумага фильтровальная по ГОСТ 12026.

Спирт этиловый ректификованный по ГОСТ 18300, дважды перегнанный, причем в первый раз - в присутствии калия гидроокиси или калия марганцевокислого.

Калия гидроокись по ГОСТ 24363, спиртовой раствор с молярной концентрацией (КОН) = 0,05 моль/дм3.

Для приготовления 1 дм3 этого раствора (3,00 ± 0,20) г калия гидроокиси растворяют в 1 дм3 дважды перегнанного этилового спирта. Раствор выдерживают 10 сут в темноте, затем фильтруют через бумажный фильтр в другую емкость.

В приготовленном 0,05 моль/дм3 растворе определяют массовую концентрацию калия гидроокиси, для этого 10 см3 0,1 моль/дм3 раствора соляной кислоты оттитровывают раствором щелочи в присутствии индикатора фенолфталеина до розового окрашивания. Проводят три параллельных определения.

Фактическую массовую концентрацию 0,05 моль/дм3 калия гидроокиси в растворе (Т), мг/см3, определяют по формуле

![]() (А.1)

(А.1)

где V - объем 0,05 моль/дм3 раствора калия гидроокиси, израсходованный на титрование, см3;

V1 - объем 0,1 моль/дм3 раствора соляной кислоты, взятый для титрования, см3;

0,0036465 - количество соляной кислоты, содержащейся в 1 см3 0,1 моль/дм3 раствора, г/см3;

56,104 - молекулярная масса калия гидроокиси, г;

36,465 - молекулярная масса соляной кислоты, г;

1000 - коэффициент для пересчета г в мг.

Соляная кислота 0,1 моль/дм3, стандарт-титр по ТУ 6-09-2540 или по ГОСТ 3118.

Индикатор фенолфталеин по ТУ 6-09-5360, спиртовой раствор с массовой долей 1 %.

Индикатор щелочной голубой по ТУ 6-09-07-356, спиртовой раствор с массовой долей 1 %, приготовленный следующим образом: 1 г щелочного голубого растворяют в 100 см3 этилового спирта, полученный раствор нагревают до кипения на водяной бане, затем отфильтровывают через бумажный фильтр и переливают в склянку с притертой пробкой.

А.3.2. Проведение испытания

В коническую колбу вместимостью 250 см3 помещают навеску (10,00 ± 0,50) г испытуемого свежего масла, взвешенную с точностью до 0,01 г. В другую коническую колбу наливают 25 см3 этилового спирта и в присутствии 10 капель индикатора щелочного голубого нейтрализуют 0,05 моль/дм3 раствором калия гидроокиси до изменения окраски от голубой до розовой. Нейтрализованный спирт сливают в колбу с турбинным маслом и перемешивают до полного его растворения.

Смесь титруют 0,05 моль/дм3 раствором калия гидроокиси до первого изменения окраски от голубой до розовой.

При определении кислотного числа эксплуатационного масла, имеющего темную окраску, для титрования следует брать не более (1,00 ± 0,10) г масла, взвешенного с точностью до 0,01 г, в качестве растворителя использовать спиртобензольную смесь (1:4) и добавлять 15 капель щелочного голубого. Титрование вести до первого изменения окраски раствора.

А.3.3. Обработка результатов

Кислотное число (К) испытуемого масла, мг · КОН/г, вычисляют по формуле

![]() (А.2)

(А.2)

где V - объем 0,05 моль/дм3 раствора калия гидроокиси, израсходованного на титрование испытуемого масла, см3;

Т - массовая концентрация 0,05 моль/дм3 раствора калия гидроокиси, выраженная в мг/см3;

m - масса пробы масла, г.

За результат анализа принимают среднее арифметическое двух параллельных определений, допускаемые расхождения между которыми не должны превышать 0,02 мг КОН/г.

А.4. Определение качественной реакции водной вытяжки из масла

Сущность метода заключается в том, что из испытуемого масла при нагревании смеси воды и масла до (55 ± 1) °C экстрагируют водорастворимые кислоты. Затем определяют pH водного экстракта и его качественную реакцию. Чувствительность метода составляет 0,05 ед. pH.

А.4.1. Аппаратура, посуда и реактивы

Весы лабораторные общего назначения I класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 1000 г.

Электроплитка по ГОСТ 14919.

Колбы КН-1, 2-250, 2-500, 29/32 ТС по ГОСТ 25336.

Стакан В-1-50 ТС по ГОСТ 25336.

Воронка делительная ВД-1-500Х по ГОСТ 25336.

Воронка В-100-80ХС по ГОСТ 25336.

Термометр жидкостной по ГОСТ 28498 с диапазоном измерения (0 - 150) °C ценой деления шкалы 1 °C.

Иономер универсальный ЭВ-74 или любой другой прибор, предназначенный для измерения pH.

Бумага фильтровальная по ГОСТ 12026.

Вода дистиллированная по ГОСТ 6709.

Индикатор фенолфталеин по ТУ-6-09-5360, спиртовой раствор с массовой долей 1 %.

Индикатор метилоранжевый по ТУ 6-09-4530, водный раствор, с массовой долей 0,1 %.

В плоскодонной колбе вместимостью 500 см3 взвешивают (100,00 ± 0,01) г масла с точностью до 0,01 г, добавляют 100 см3 дистиллированной воды и при слабом помешивании нагревают смесь до (55 ± 1) °C. Затем ее переливают в делительную воронку и перемешивают со средней интенсивностью в течение 5 мин. После отстоя сливают масляный слой, а водный экстракт фильтруют через бумажный фильтр диаметром 90 мм в коническую колбу вместимостью 250 см3. Полученный экстракт (в случае свежего масла) помещают в стакан и с помощью иономера определяют в нем pH. В случае эксплуатационного масла по 1 см3 экстракта отливают в две пробирки и, добавляя в одну из них индикатор метилоранжевый, а в другую - фенолфталеин, определяют реакцию водной вытяжки.

За результат испытания принимают среднее арифметическое двух параллельных испытаний, допускаемые расхождения между которыми не должны превышать 0,5 ед. pH.

А.5. Определение количественного содержания водорастворимых кислот

А.5.1. Посуда и реактивы

Бюретка вместимостью 2 или 5 см3 с ценой деления шкалы 0,01 см3 по ГОСТ 29251.

Колбы КН-1, 2-250 ТС по ГОСТ 25336.

Капельница 2-50ХС по ГОСТ 25336.

Пипетка вместимостью 10 см3 по ГОСТ 29227.

Калия гидроокись, х.ч., по ГОСТ 24363, водный раствор с молярной концентрацией 0,01 моль/дм3 (0,01 н).

Индикатор фенолфталеин по ТУ 6-09-5360, спиртовой раствор с массовой долей 1 %.

А.5.2. Проведение испытания

А.5.2.1. В колбу отбирают при помощи пипетки аликвотную часть водной вытяжки (10 см3), приготовленной по п. А.4.2, и оттитровывают ее 0,01 моль/дм3 водным раствором КОН в присутствии 5 капель индикатора фенолфталеина до появления светло-розовой окраски.

А.5.2.2. Содержание водорастворимых кислот (X), мг КОН/г, вычисляют по формуле

![]() (А.3)

(А.3)

где V1 - объем 0,01 моль/дм3 (0,01 н) водного раствора КОН, израсходованного на титрование, см3;

V2 - объем водной вытяжки, взятый на титрование, см3;

V3 - объем воды, взятый для определения, см3;

Т - массовая концентрация 0,01 моль/дм3 водного раствора калия гидроокиси, выраженная в мг/см3;

m - масса масла, взятого для испытания, г.

Количественное определение содержания водорастворимых кислот выполняют в случае кислотной реакции водной вытяжки, полученной по п. А.4.2.

За результат принимают среднее арифметическое двух параллельных испытаний, допускаемые расхождения между которыми не должны превышать 0,01 мг КОН/г.

А.6. Определение массовой доли механических примесей

А.6.1. Массовую долю механических примесей в поступившем на ТЭС свежем товарном масле определяют по ГОСТ 6370.

При выполнении текущих анализов, а также работ по отмывке маслосистемы от механических примесей допускается использование экспресс-метода по п. А.6.2. При этом в качестве растворителя используется толуол.

А.6.2. Экспресс-метод определения массовой доли механических примесей

Сущность метода заключается в том, что масло, растворенное в толуоле, фильтруют через фильтр «красная лента» при разрежении, создаваемом водоструйным насосом. По разнице в массе фильтра до и после фильтрации вычисляют массовую долю механических примесей. Чувствительность метода составляет 0,0004 %.

А.6.2.1. Аппаратура, реактивы и посуда

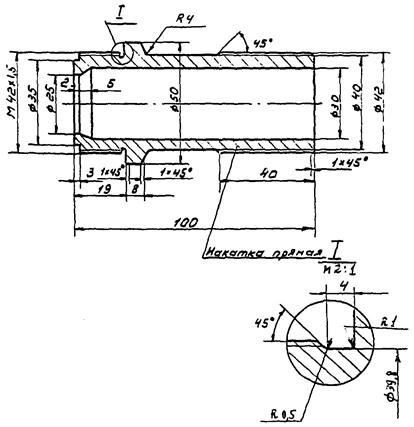

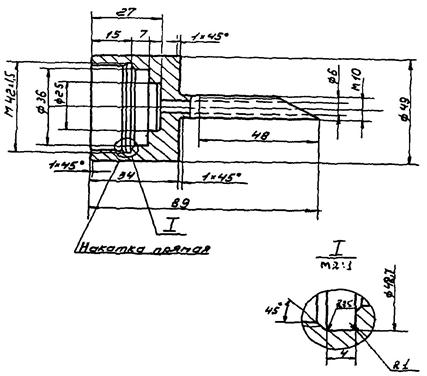

Прибор для определения экспресс - методом механических примесей в огнестойких турбинных маслах, состоящий из втулки и гайки (рисунки А.1 и А.2), изготавливают из нержавеющей стали.

Рисунок А.1 - Втулка

Весы лабораторные общего назначения I класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 1000 г.

Весы лабораторные общего назначения II класса точности по ГОСТ 24104 с наибольшим переделом взвешивания 200 г.

Вкладыш от фильтра Шотта № 2 или № 3 диаметром 23 мм.

Кольцо, изготовленное из маслостойкой резины или фторопласта толщиной 5 мм, шириной 5 мм и наружным диаметром 35 мм.

Колба с тубусом (склянка Бунзена) К 1-500 по ГОСТ 25336.

Колба КН-1,1-100 по ГОСТ 25336.

Склянка СВТ (склянка Дрекселя) по ГОСТ 25336.

Водоструйный насос по ГОСТ 25336.

Рисунок А.2 - Гайка

Фарфоровая чашка вместимостью 50 см3 по ГОСТ 9147.

Трехходовой кран по ГОСТ 7995.

Фильтр бумажный («красная лента») по ТУ 6-09-1678.

Растворитель толуол по ГОСТ 5789, предварительно профильтрованные через фильтр «красная лента».

А.6.2.2. Подготовка к испытанию

Бумажный фильтр «красная лента» диаметром (40 ± 1) мм промывают растворителем, используемым при проведении испытания. Для этого фильтр опускают в фарфоровую чашку, содержащую 30 см3 растворителя, и выдерживают в течение 3 мин. Затем его извлекают из чашки, высушивают на воздухе до исчезновения запаха растворителя и взвешивают с точностью до 0,0002 г.

В нижнюю часть прибора, называемую «гайкой», вкладывают фильтрующий элемент от фильтра Шотта, а затем бумажный фильтр «красная лента». Фильтр зажимают резиновым кольцом таким образом, чтобы он равномерно обхватывал кольцо. Соединяют обе части прибора, навинчивая «втулку» на «гайку», и на отвод «гайки» надевают резиновую пробку.

Собранный прибор вставляют в склянку Бунзена, которую при помощи вакуумной каучуковой трубки подсоединяют через трехходовой кран и буферную емкость (склянку Дрекселя) к водоструйному насосу.

В плоскодонную колбу берут навеску предварительно перемешанного испытуемого масла (25,00 ± 0,01) г с точностью до 0,01 г. Добавляют в нее 25 см3 растворителя и перемешивают смесь до полного растворения масла.

Подсоединяют прибор к водоструйному насосу и открывают воду. Осторожно, небольшими порциями по стеклянной палочке сливают полученный раствор на середину фильтра. Скорость фильтрации регулируют путем изменения расхода воды и положения трехходового крана. Она должна быть такой, чтобы можно было различить отдельные, быстро падающие капли. Не должно быть струи жидкости, вытекающей из нижнего отвода прибора.

После того как отфильтруют весь раствор, споласкивают колбу 25 см3 растворителя, который затем также осторожно сливают на фильтр.

Промывают фильтр 50 см3 растворителя, отвинчивают «втулку», промывают резиновое кольцо 10 - 15 см3 растворителя и после его выемки также промывают края фильтра. Затем, оставляя прибор подключенным к водоструйному насосу, фильтр подсушивают в потоке воздуха в течение 15 мин. Отключают насос, осторожно вынимают фильтр и вновь его взвешивают с точностью до 0,0002 г.

В случае большого количества отложений следует повторить испытание, уменьшив навеску испытуемого масла до (15,00 ± 0,01) г и соответственно объем растворителя до 15 см3. Объем растворителя, расходуемого на промывку, может быть увеличен на 20 см3. Время подсушивания может быть продлено до 20 мин.

А.6.2.4. Обработка результатов

Массовую долю механических примесей (X), %, вычисляют по формуле

![]() (А.4)

(А.4)

где m - масса испытуемого масла, г;

m1 - масса фильтра до фильтрации, г;

m2 - масса фильтра после фильтрации, г.

За результат анализа принимают среднее арифметическое двух параллельных определений, допускаемые расхождения между которыми не должны превышать 0,003 %.

А.7. Определение массовой доли воды

Определение проводят по ГОСТ 2477. В качестве растворителей следует использовать толуол по ГОСТ 5789 или гексан по ТУ 6-09-3375.

Визуальный контроль: проба ОМТИ должна быть прозрачной при просмотре на свет при комнатной температуре, что указывает на практическое отсутствие воды в масле.

А.8. Определение растворенного шлама

Определение проводят при кислотном числе масла 0,6 мг КОН на 1 г и выше.

Сущность метода заключается в том, что после растворения масла в н-гептане определяют суммарное количество растворенного шлама и механических примесей. Разность между этой величиной и количеством механических примесей составляет массовую долю растворенного шлама.

Чувствительность метода составляет 0,0004 %.

А.8.1. Аппаратура, реактивы и посуда

Аппаратура и посуда по п. А.6.2.1.

Гептан нормальный по ГОСТ 25828.

Толуол по ГОСТ 5789.

А.8.2. Подготовка к испытанию по п. 6.2.2

А.8.3. Проведение испытания

А.8.3.1. Вначале определяют в испытуемом масле суммарную массовую долю растворенного шлама и механических примесей.

Для этого в плоскодонной колбе взвешивают (10,00 ± 0,01) г с точностью до 0,01 г предварительно тщательно перемешанного масла, заливают в нее 25 см3 н-гептана и растворяют масло. Полученный раствор выдерживают в колбе с закрытой пробкой в течение 1 ч, после этого проводят испытание в соответствии с п. А.6.2.3.

А.8.3.2. Затем берут навеску (25,00 ± 0,01) г этого же масла и определяют в нем массовую долю механических примесей в соответствии с п. А.6.2.3, используя в качестве растворителя толуол.

А.8.4. Обработка результатов

Суммарную массовую долю растворенного шлама и механических примесей (X1), %, вычисляют по формуле

![]() (A.5)

(A.5)

где m - масса испытуемого масла, г;

m1 - масса фильтра до фильтрации, г;

m2 - масса фильтра после фильтрации, г.

Массовую долю механических примесей (Х2), %, вычисляют по формуле

![]() (A.6)

(A.6)

где m3 - масса испытуемого масла, г;

m4 - масса фильтра до фильтрации, г;

m5 - масса фильтра после фильтрации, г.

Массовую долю растворенного шлама (X), %, вычисляют по формуле

Х = Х1 - Х2, (А.7)

где X1 - суммарная массовая доля растворенного шлама и механических примесей, %;

Х2 - массовая доля механических примесей, %.

За результат принимают среднее арифметическое двух параллельных испытаний, допускаемые расхождения между которыми не должны превышать 0,01 %.

ОМТИ можно оставить в эксплуатации, если массовая доля растворенного шлама составляет не более 0,1 %.

А.9. Метод определения промышленной чистоты турбинных масел типа ОМТИ

Определение проводят по методике, описанной в РД 34.43.102 «Инструкция по эксплуатации нефтяных турбинных масел» (приложение Б). При этом в качестве растворителя необходимо использовать толуол по ГОСТ 5789.

При проведении испытаний допускается применение других средств измерения, лабораторного оборудования и реактивов при условии, что метрологические технические характеристики, а также качество реактивов будут не хуже указанных в настоящем документе.

Приложение Б

(обязательное)

МЕТОД ОПРЕДЕЛЕНИЯ ФОСФОРА В ОМТИ И ДРУГИХ АРИЛФОСФАТАХ

Б.1. Сущность метода

Метод основан на разрушении арилфосфатов смесью концентрированной серной кислоты и азотнокислого аммония. Образовавшуюся фосфорную кислоту определяют колориметрически по синему фосфорномолибденовому комплексу.

Весы лабораторные общего назначения I класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 1000 г.

Колбы мерные вместимостью 100, 500, 1000 см3 по ГОСТ 1770.

Колбы конические КН-1,2-250 ТС по ГОСТ 25336.

Пипетки измерительные 5, 10, 20 см3 по ГОСТ 29227.

Цилиндры мерные на 10, 25, 50 см3 по ГОСТ 1770.

Бюретки вместимостью 50 см3 по ГОСТ 29251.

Колориметр-нефелометр фотоэлектрический ФЭК-56М с набором кювет или аналогичный прибор.

Электроплитка по ГОСТ 14919.

Кислота серная концентрированная, х.ч., плотность 1,84 г/см3 по ГОСТ 4204.

Аммоний азотнокислый, х.ч., кристаллический по ГОСТ 22867.

Метол по ГОСТ 25664.

Натрий сернистокислый, ч.д.а. по ГОСТ 195 (натрия сульфит).

Натрий кислый сернистокислый по ГОСТ 902 (натрия бисульфит).

Натрий сернистокислый пиро, ч.д.а. по ТУ 6-09-4327.

Аммоний молибденовокислый, х.ч. по ГОСТ 3765.

Натрий уксуснокислый, х.ч. по ГОСТ 199.

Вода дистиллированная по ГОСТ 6709.

Калий фосфорнокислый однозамещенный, х.ч. по ГОСТ 4198.

Спирт этиловый ректификованный, высший сорт по ГОСТ 18300.

Б.3. Приготовление растворов

Б.3.1. Восстанавливающий раствор

В мерной колбе на 1000 см3 растворяют в 150 см3 дистиллированной воды 4 г метола и 10 г сульфита натрия, прибавляют 600 см3 жидкого бисульфита натрия с содержанием 20 - 22 % сернистого ангидрида, тщательно перемешивают, доводят дистиллированной водой до метки, снова перемешивают и фильтруют.

При отсутствии бисульфита натрия его можно заменить пиросернистокислым натрием. В этом случае 2 г метола и 10 г сульфита натрия растворяют в 350 см3 дистиллированной воды, добавляют 300 г пиросернистокислого натрия, приливают еще 300 см3 дистиллированной воды, растворяют, доводят дистиллированной водой до метки, перемешивают и фильтруют.

Б.3.2. Раствор молибдата аммония

50 г молибденовокислого аммония растворяют в 500 см3 дистиллированной воды и добавляют 500 см3 10 %-ной (объемн.) серной кислоты, перемешивают и фильтруют.

Б.3.3. Раствор ацетата натрия

340 г уксуснокислого натрия растворяют в 1 дм3 дистиллированной воды и фильтруют (ацетат натрия является буфером, который задерживает в определенный момент реакцию восстановления избыточной молибденовой кислоты и стабилизирует окраску раствора).

Б.3.4. Проверка реактивной способности растворов

Пригодность реактивов испытывают следующим образом: смешивают 5 см3 восстанавливающего раствора, 10 см3 раствора молибдата аммония и 20 см3 раствора ацетата натрия. При этом не должна появляться синяя окраска.

Примечание - При эпизодическом определении фосфора допускается приготовление восстанавливающего раствора и раствора молибдата аммония в объеме 100 см3 (при этом количество соответствующих реактивов в 10 раз уменьшается), раствора ацетата натрия - в объеме 200 см3 (количество соответствующего реактива уменьшается в 5 раз).

Б.3.5. Основной раствор для калибровочного графика

1,916 г калия фосфорнокислого однозамещенного предварительно перекристаллизованного из воды, промытого спиртом и высушенного в эксикаторе над серной кислотой, растворяют в 200 см3 дистиллированной воды в мерной колбе на 1 дм3. Для повышения стабильности раствора прибавляют 10 см3 концентрированной серной кислоты и доводят объем раствора дистиллированной водой до метки. Затем 50 см3 этого раствора, содержащего 1 мг пятиокиси фосфора в 1 см3, переносят в мерную колбу на 1 дм3 и доводят дистиллированной водой до метки. Этот раствор содержит 0,05 мг пятиокиси фосфора в 1 см3.

Б.4. Построение калибровочного графика

Для приготовления шкалы отмеряют бюреткой основной раствор в мерные колбы емкостью 100 см3 по 5, 10, 15, 20, 30 и 40 см3 в каждую. Эти количества соответствуют: 0,25; 0,5; 0,75; 1,0; 1,5; 2,0 мг пятиокиси фосфора. В каждой мерной колбе объем раствора доводят дистиллированной водой до 50 см3, т.е. в колбу № 1 приливают 45 см3 воды, в колбу № 2 - 40 см3, в колбу № 3 - 35 см3, в колбу № 4 - 30 см3 и т.д. Затем в колбы добавляют по 5 см3 восстанавливающего раствора, по 10 см3 раствора молибдата аммония и оставляют на 10 мин, после чего прибавляют по 20 см3 раствора ацетата натрия, доводят объем дистиллированной водой до метки и тщательно перемешивают. Одновременно готовят нулевой раствор: 50 см3 дистиллированной воды помещают в мерную колбу на 100 см3, добавляют 5 см3 восстанавливающего раствора, 10 см3 раствора молибдата аммония и через 10 мин 20 см3 ацетата натрия. Доводят объем раствора дистиллированной водой до метки и перемешивают.

Колориметрирование проводят на фотоколориметре, используя зеленый светофильтр. Длина волны - (490 ± 10) нм.

Рабочая длина кюветы - 10 мм.

По окончании колориметрирования на миллиметровой бумаге строят график, для чего на оси абсцисс откладывают содержание пятиокиси фосфора в растворах 1 ÷ 6; а на оси ординат - показания прибора.

Б.5. Проведение анализа

Навеску испытуемого продукта 0,1 ÷ 0,12 г взвешивают на аналитических весах с точностью до ± 0,0002 г, помещают в коническую колбу и приливают 20 см3 концентрированной серной кислоты: растворяют навеску, затем добавляют 3 г азотнокислого аммония. Колбу помещают на электрическую плитку и нагревают полученную смесь до появления густых белых паров серного ангидрида. После этого колбу охлаждают и содержимое ее количественно переводят в мерную колбу на 500 см3, куда предварительно должно быть налито около 250 см3 дистиллированной воды. Раствор в колбе доводят до метки дистиллированной водой и тщательно перемешивают. Аликвотную часть раствора, равную 20 см3, пипеткой переносят в мерную колбу на 100 см3, приливают 30 см3 дистиллированной воды, 5 см3 восстанавливающего раствора и 10 см3 молибдата аммония, перемешивают и оставляют на 10 мин, после чего прибавляют 20 см3 раствора ацетата натрия, доводят раствор в мерной колбе дистиллированной водой до метки и тщательно перемешивают. Исследуемый раствор наливают в кювету и колориметрируют таким же методом, как и при построении калибровочного графика.

Б.6. Обработка результатов

По показаниям фотоколориметра и по калибровочному графику вычисляют содержание пятиокиси фосфора и производят пересчет для получения содержания фосфора (Р), %, по формуле

![]() (Б.1)

(Б.1)

где m1 - масса пятиокиси фосфора, найденная по калибровочной кривой, мг;

0,4366 - коэффициент пересчета с пятиокиси фосфора на фосфор;

500 - общий объем испытуемого раствора, см3;

20 - объем аликвотной части раствора, взятой для определения, см3;

m2 - масса испытуемого продукта, г;

1000 - коэффициент для пересчета содержания пятиокиси фосфора из мг в г.

Допускается применение других средств измерения, лабораторного контроля и реактивов при условии, что метрологические и технические характеристики, а также качество реактивов будут не хуже указанных в настоящем документе.

Приложение В

(обязательное)

ФОТОМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ОМТИ В ВОЗДУШНОЙ СРЕДЕ

Метод разработан Ленинградским научно-исследовательским институтом гигиены труда и профзаболеваний. (Утвержден Минздравом СССР 22.04.83 № 2770-83).

В.1. Сущность метода

Метод основан на разрушении триарилфосфата смесью концентрированных азотной и серной кислот. Образовавшуюся фосфорную кислоту определяют фотометрически по синему фосфорно-молибденовому комплексу.

Чувствительность метода - 1 мкг фосфора или 13,2 мкг триарилфосфата в 8 см3 анализируемого раствора.

Предел обнаружения при анализе 50 дм3 воздуха - 0,4 мг/м3 триарилфосфата.

Диапазон измеряемых концентраций при анализе 50 дм3 воздуха - от 0,4 до 30 мг/м3 триарилфосфата.

Другие фосфорорганические соединения мешают определению.

В.2. Аппаратура и реактивы

Устройство аспирационное.

Патроны для фильтров.

Фотоэлектроколориметр ФЭК-56М с набором кювет или прибор аналогичного типа.

Пробирки из термостойкого стекла размером 120´15 мм.

Пробирки колориметрические из бесцветного стекла размером 120´15 мм.

Колбы мерные вместимостью 25 см3 по ГОСТ 1770.

Стаканы химические вместимостью 500 см3 диаметром 100 мм по ГОСТ 25336.

Колбы конические вместимостью 50 см3 по ГОСТ 25336.

Пипетки вместимостью 1,5 и 10 см3 с ценой деления 0,01; 0,05 и 0,1 см3 по ГОСТ 29227.

Электроплитка по ГОСТ 14919.

Водяная баня.

Крючки из медной проволоки диаметром 1 - 2 мм.

Стальная проволока диаметром 1 - 2 мм и длиной, равной диаметру стакана (около 100 мм) для концентрирования триксиленилфосфата.

Склянка из темного стекла.

Вода дистиллированная по ГОСТ 6709.

Калий фосфорнокислый однозамещенный, ч.д.а. по ГОСТ 4198.

Основной раствор № 1 с содержанием фосфора 0,1 мг/см3 готовят растворением в воде 0,0109 г однозамещенного фосфорнокислого калия в мерной колбе емкостью 25 см3. Раствор устойчив в течение 1 месяца.

Однозамещенный фосфорнокислый калий предварительно перекристаллизовывают из воды, промывают спиртом и высушивают в эксикаторе над серной кислотой.

Основной раствор № 2 с содержанием фосфора 0,01 мг/см3 готовят разбавлением в воде в 10 раз раствора № 1. Раствор устойчив в течение нескольких суток.

Кислота серная, х.ч., концентрированная по ГОСТ 4204, плотностью 1,84 и 5 моль/дм3 (10 н) раствор.

Кислота азотная, х.ч. по ГОСТ 4461, плотностью 1,37 г/см3.

Смесь концентрированных серной и азотной кислот в отношении 1:1 (по объему).

Аммоний молибденовокислый, х.ч. по ГОСТ 3765, раствор с массовой долей 2,5 % в 5 моль/дм3 (10 н) серной кислоты. Растворение проводят при нагревании на водяной бане. Раствор сохраняется в темной склянке в течение 4 - 5 суток.

Гидразин сернокислый, ч.д.а. по ГОСТ 5841, раствор с массовой долей 0,1 %, устойчив в течение 2 - 3 суток.

Эфир диэтиловый медицинский (для наркоза) по ТУ 7506804.

Фильтр беззольный «синяя лента» по ТУ 6-09-1678.

В.3. Отбор пробы воздуха

Воздух со скоростью 10 - 15 дм3/мин аспирируют через укрепленный в патроне бумажный фильтр. Для обнаружения 1/2 ПДК триксиленилфосфата достаточно отобрать 10 дм3 исследуемого воздуха. Отобранные пробы сохраняются длительное время.

В.4. Проведение анализа

В.4.1. После отбора проб проводят концентрирование триксиленилфосфата на небольшом участке фильтра, для чего его вынимают из патрона и вырезают по заранее заготовленному трафарету (рисунок В.1).

Рисунок В.1 - Трафарет для фильтра

Фильтр подвешивают на крючке и опускают в широкий стакан, на дно которого наливают слой эфира с таким расчетом, чтобы нижний край трафарета был погружен в эфир на 2 - 3 мм (20 - 30 см3). В силу эффекта капиллярного всасывания эфир переносит триксиленилфосфат на заостренный участок фильтра. Этот слегка окрашенный (желтоватый) участок фильтра вырезают с запасом 2 - 3 мм, помещают в пробирку, приливают 0,25 см3 смеси серной и азотной кислот и сжигают, нагревая пробирку на электроплитке до прекращения выделения белых паров.

В.4.2. После охлаждения в нее вносят в три приема 12 см3 воды. Раствор переливают в коническую колбу вместимостью 50 см3. Отбирают от 1 до 8 см3 (в зависимости от ожидаемого содержания вещества) раствора в колориметрическую пробирку и доводят недостающий объем до 8 см3. Затем приливают 1 см3 раствора молибдата аммония, 0,6 см3 сульфата гидразина и пробирку помещают на 5 мин в кипящую водяную баню. После охлаждения измеряют оптическую плотность раствора на фотоэлектроколориметре при длине волны 610 нм и толщине слоя 10 мм по сравнению с контрольным, который готовят одновременно и аналогично испытуемым пробам. Содержание триксиленилфосфата в анализируемом объеме определяют по предварительно построенному калибровочному графику на основе шкалы, приготовленной согласно таблице В.1.

Таблица В.1 - Шкала для определения содержания фосфора

|

Номера стандарта |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Стандартный раствор № 2, см3 |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

1,0 |

|

Вода, см3 |

8 |

7,9 |

7,8 |

7,7 |

7,6 |

7,5 |

7,4 |

7,3 |

7,2 |

7,0 |

|

Содержание фосфора, мг |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

Все пробирки шкалы обрабатывают аналогично пробам, измеряют оптическую плотность и строят график.

Шкалой можно пользоваться и для визуального определения, в этом случае ее готовят в колометрических пробирках. Шкала устойчива в течение 7 суток.

В.5. Обработка результатов

Концентрацию триксиленилфосфата (X), мг/м3, вычисляют по формуле

X = m · V1 · 13,22 · 1000/V · V2, (B.1)

где m - масса фосфора, найденного в анализируемом объеме пробы, мг;

V - объем пробы, взятый для анализа, см3;

V1 - общий объем пробы, см3;

V2 - объем воздуха, отобранный для анализа и приведенный к температуре 20 °C и давлению 10,325 кПа, дм3;

1000 - коэффициент пересчета дм3 в м3;

13,22 - коэффициент пересчета массы фосфора на ОМТИ.

Погрешность определения не превышает ± 20 %.

Предельно допустимая концентрация ОМТИ (три-3,5-ксиленилфосфата) в воздухе 5 мг/дм3.

Допускается применение других средств измерения, лабораторного оборудования и реактивов при условии, что метрологические и технические характеристики, а также реактивы будут не хуже указанных в настоящем документе.

Приложение Г

(обязательное)

МЕТОД ОПРЕДЕЛЕНИЯ ОМТИ В СТОЧНЫХ ВОДАХ1

___________

1 Разработан Институтом санитарии и гигиены им. Ф.Ф. Эрисмана.

Г.1. Сущность метода

Метод основан на разрушении фосфорорганических веществ смесью серной кислоты и азотнокислого аммония с последующим фотоколориметрическим определением фосфорной кислоты в виде восстановленного синего фосфорномолибденого комплекса.

Данный метод разрабатывался применительно к определению огне, стойких масел типа ОМТИ в воде.

Разрушение масел и последующее их определение можно проводить двумя способами:

- непосредственно в испытуемой воде в объеме примерно 50 см3;

- с предварительной экстракцией этиловым эфиром.

Способ разрушения масла непосредственно в испытуемой воде возможен при концентрациях не менее 5 мг/дм3

Способ с предварительной экстракцией применяется при содержании масла не более 5 мг/дм3

Фотоколориметр ФЭК-56М с набором кювет или прибор аналогичного типа.

Колбы конические вместимостью 50, 250 см3 по ГОСТ 25336.

Колбы мерные вместимостью 25, 100, 200 см3 по ГОСТ 1770.

Пипетки вместимостью 1, 2, 5, 10, 20, 25, 50 см3 по ГОСТ 29227.

Воронки делительные 500, 1000 см3 по ГОСТ 25336.

Баня водяная.

Кислота серная, х.ч. по ГОСТ 4204, плотностью 1,84 г/см3, 1 моль/дм3 (2 н) раствор; 5 моль/дм3 (10 н) раствор.

Аммоний азотнокислый, х.ч., кристаллический по ГОСТ 22867.

Аммоний молибденовокислый, х.ч. по ГОСТ 3765.

0,02 моль/дм3 раствор (6,18 г молибдата аммония растворяют в 250 см3 5 моль/дм3 (10 н) серной кислоты при нагревании на водяной бане). Хранить в темной склянке не более 4 - 5 суток.

Кислота аскорбиновая 0,25 моль/дм3 раствор (0,176 г аскорбиновой кислоты, х.ч., растворяют в 50 см3 дистиллированной воды). Раствор аскорбиновой кислоты сохраняют в склянке из темного стекла в холодильнике не более 1 месяца.

Вода дистиллированная по ГОСТ 6709.

b-динитрофенол, раствор с массовой долей 0,1 %.

Калия гидроокись по ГОСТ 24363 (водный раствор с массовой долей 25 %).

Калий фосфорнокислый однозамещенный, ч.д.а. по ГОСТ 4198.

Основной раствор № 1 с содержанием фосфора 0,1 мг/см3 готовят растворением в воде 0,0109 г однозамещенного фосфорнокислого калия в мерной колбе емкостью 25 см3. Раствор устойчив в течение 1 месяца.

Основной раствор № 2 с содержанием фосфора 0,01 мг/см3 готовят разбавлением в воде в 10 раз раствора № 1. Раствор устойчив в течение нескольких суток.

Эфир этиловый по ТУ 7506804.

Натрий хлористый, х.ч. по ГОСТ 4233.

Г.3. Определение ОМТИ с разрушением в испытуемой воде