РЕКОМЕНДАЦИЯ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

МИКРОМЕТРЫ СО ВСТАВКАМИ

МЕТОДИКА ПОВЕРКИ

МИ 2077-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

1991

РЕКОМЕНДАЦИИ

|

РЕКОМЕНДАЦИЯ Государственная система обеспечения МИКРОМЕТРЫ СО ВСТАВКАМИ Методика поверки |

МИ 2077-90 |

Дата введения 01.07.91

Настоящая рекомендация распространяется на микрометры со вставками (далее - микрометры) типов МВМ, МВТ и МВП, МВМЦ, МВТЦ и МВПЦ по ГОСТ 4380, ГОСТ Р 50190 и устанавливает методику их первичной и периодической поверок.

(Измененная редакция, Изм. № 1).

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки с характеристиками, указанными в табл. 1.

Таблица 1

|

Номер пункта рекомендации |

Наименование образцового средства измерения или вспомогательного средства поверки |

Проведение операции при: |

||

|

первичной поверке |

периодической поверке |

|||

|

Внешний осмотр |

Лупа ЛП-6-10´ по ГОСТ 25706 |

Да |

Да |

|

|

Опробование |

- |

Да |

Да |

|

|

Определение метрологических характеристик |

- |

- |

- |

|

|

Проверка диаметра отверстий под вставки в микрометрическом винте и пятке |

Калибр-пробка 8133-0623Н7 по ГОСТ 14807 |

Да |

Да |

|

|

Проверка глубины отверстий под вставки |

Калибр-пробка специальный (приложение 1) |

Да |

Нет |

|

|

Определение диаметра хвостовой части вставок |

Микрометр типа МР25 по ГОСТ 4381 |

Да |

Да |

|

|

Определение диаметра плоских вставок |

Микрометр типа МР25 по ГОСТ 4381 |

Да |

Нет |

|

|

Определение расстояния от стебля до измерительной кромки барабана микрометра |

Щуп толщиной 0,45 мм по ТУ 2.034.22587 или плоскопараллельная концевая мера длины размером 0,45 мм класса точности 3 по ГОСТ 9038 |

Да |

Нет |

|

|

Определение расстояния от торца конической части барабана до ближайшего края штриха шкалы стебля |

- |

Да |

Нет |

|

|

Определение шероховатости измерительных поверхностей вставок и установочных мер |

Образцы шероховатости поверхности с параметрами шероховатости Rа 0,04; 0,08; 0; 16, 0,32 по ГОСТ 9378; лупа ЛП-6-10´ по ГОСТ 25706 |

Да |

Нет: |

|

|

Определение измерительного усилия и его колебания |

Циферблатные весы с ценой деления 5 г по ГОСТ 23711; стойка типа С-II по ГОСТ 10197 и кронштейн (приложение 2); динамометр (приложение 4); приспособление для поверки больших микрометров (приложение 5) |

Да |

Да |

|

|

Определение расстояния между опорными поверхностями двух спаренных вставок |

Микрометр типа МК50 класса точности 2 по ГОСТ 6507 |

Да |

Да |

|

|

Определение соосности отверстий под вставки в микрометрическом винте и пятке |

Калибр специальный (приложение 6) |

Да |

Нет |

|

|

Определение отклонения от плоскостности измерительных поверхностей плоских вставок |

Плоская стеклянная пластина нижняя типа ПИ60 класса точности 2 по ТУ 3.3.2123; плоскопараллельные стеклянные пластины по ГОСТ 1121 |

Да |

Да |

|

|

Определение отклонения от перпендикулярности измерительной поверхности плоских вставок диаметром D2 к оси хвостовой части |

Индикатор многооборотный 1МИГ по ГОСТ 9696; стойка типа С-П по ГОСТ 10197; специальное приспособление (приложение 7) |

Да |

Нет |

|

|

Определение правильности взаимного расположения плоских вставок диаметром D1 для микрометров типа МВП и МВПЦ |

Плоскопараллельные концевые меры длины класса точности 3 по ГОСТ 9038; плоскопараллельные стеклянные пластины по ТУ 3.0.2122 |

Да |

Нет |

|

|

Определение погрешности микрометров с плоскими вставками диаметром D2 |

Плоскопараллельные концевые меры длины образцовые 5-го разряда по МИ 1604 или класса точности 2 по ГОСТ 9038; специальное приспособление (приложение 5) |

Да |

Да |

|

|

Определение размеров рабочего профиля призматических и конических вставок, диаметра шаровых вставок, смещения центра измерительной поверхности шаровых вставок от оси хвостовой части |

Универсальный измерительный микроскоп типа УИМ-200; измерительные ножи по ГОСТ 7013; переходная втулка (приложение 8) |

Да |

Нет |

|

|

Определение погрешности микрометров со вставками |

Набор установочных мер к микрометрам со вставками по ГОСТ 4380, ГОСТ Р 50190; набор резьбовых калибров по ГОСТ 1623, ГОСТ 24997, ГОСТ 10071; плоскопараллельные концевые меры длины образцовые 5-го разряда по МИ 1604 или класса точности 2 по ГОСТ 9038 |

Да |

Да |

|

|

Определение угла профиля установочных мер |

Универсальный измерительный микроскоп типа УИМ-200; лекальная линейка типа ЛД-1 1-го класса точности по ГОСТ 8026 |

Да |

Нет |

|

|

Определение размера установочных мер |

Универсальный измерительный микроскоп типа УИМ-200; окулярная головка двойного изображения типа ОГУ-22; измерительные ножи по ГОСТ 7013; оптико-механическая машина для измерения длины типа ИЗМ по ГОСТ 10877 и специальные наконечники (приложение 9) |

Да |

Да |

|

Примечания:

1. Определение отклонений размеров вставок и установочных мер после ремонта проводят лишь в том случае, если при ремонте микрометров вставки и установочные меры также подвергались ремонту.

2. Допускается применять средства, не приведенные в табл. 1, но удовлетворяющие по точности требованиям настоящей рекомендации.

3. При получении отрицательного результата при проведении любой из операций по табл. 1 поверку микрометра допускается прекратить.

(Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При проведении поверки должны быть соблюдены правила пожарной безопасности, установленные ГОСТ 12.3.002.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

3.1. Температура помещения, в котором проводят поверку, должна соответствовать установленной в табл. 2.

Таблица 2

|

Допускаемое отклонение температуры от заданной, °С |

|

|

До 50 |

20 ± 6 |

|

От 75 до 150 |

20 ± 4 |

|

От 175 до 350 |

20 ± 3 |

3.2. Микрометры, вставки, установочные меры и средства поверки должны быть подготовлены к работе в соответствии с технической документацией на них.

3.3. Микрометры, вставки, установочные меры и плоскопараллельные концевые меры длины (далее - концевые меры длины) должны быть выдержаны в помещении, где проводят поверку, на металлической плите в течение 1 ч или в открытых футлярах не менее 3 ч.

3.4. При поверке микрометр, вставки, установочные и концевые меры длины следует брать, используя полотняную или другую теплоизолирующую салфетку.

4. ПРОВЕДЕНИЕ ПОВЕРКИ

При проведении внешнего осмотра устанавливают:

соответствие микрометров требованиям ГОСТ 4380, ГОСТ Р 50190 в части формы измерительных поверхностей вставок и установочных мер, качество поверхностей, оцифровку и штриховку шкал, комплектность и маркировку;

наличие стопорного устройства для микрометрического винта (для микрометров с цифровым устройством - если предусмотрено в техдокументации), устройства, обеспечивающего постоянство измерительного усилия, противокоррозионного покрытия наружных поверхностей микрометров (за исключением пятки и микрометрического винта), вставок и установочных мер (за исключением измерительных поверхностей), теплоизоляции скоб микрометров.

соответствие электропитания требованиям стандарта.

(Измененная редакция, Изм. № 1).

4.2. Опробование

При опробовании проверяют: (опробование производят при наличии стопорного устройства):

плавность перемещения барабана микрометра вдоль стебля;

отсутствие вращения микрометрического винта, закрепленного стопорным устройством, после приложения момента, передаваемого устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны меняться);

плавность перемещения микрометрического винта в гайке при вращении его устройством, обеспечивающим измерительное усилие;

отсутствие проскальзывания трещотки при вращении свободного микрометрического винта.

Все вставки данного микрометра должны плотно до упора входить в гнезда пятки и винта, причем призматические вставки должны проворачиваться вручную.

Выполнение функций, характеризующих степень автоматизации микрометров с цифровым устройством, определяют в соответствии с инструкцией по эксплуатации. Функции должны соответствовать требованиям ГОСТ Р 50190

(Измененная редакция, Изм. № 1).

4.3. Определение метрологических характеристик

Диаметр отверстий под вставки в микрометрическом винте и пятке должен соответствовать значению, установленному в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.2. Глубину отверстий под вставки проверяют при помощи специального калибра-пробки (приложение 1). Калибр-пробка вставляется в посадочные отверстия до упора, при этом край отверстия должен находиться в пределах риски.

4.3.3. Диаметр хвостовой части вставок определяют при помощи рычажного микрометра в двух сечениях. Диаметр хвостовой части вставок должен соответствовать значению, установленному в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.4. Диаметр плоских вставок определяют при помощи рычажного микрометра в любом одном сечении. Диаметр плоских вставок должен соответствовать значениям, установленным в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.5. Расстояние а (черт. 1) от стебля до измерительной кромки барабана микрометра определяют щупом толщиной 0,45 мм или концевой мерой длины в четырех положениях барабана (через четверть оборота).

Черт. 1

Щуп или концевую меру длины накладывают на стебель у продольного штриха до контакта с торцем конической части барабана (черт. 1). В каждом из четырех положений барабана кромка барабана не должна быть выше щупа или концевой меры длины.

4.3.6. При определении расстояния b (черт. 2) от торца конической части барабана до начального штриха шкалы стебля микрометр устанавливают в нулевое положение. Расстояние b определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом у микрометров с нижним пределом измерений 25 мм и более удаляют установочную меру. У микрометров с нижним пределом измерения 0 мм определяют расстояние от торца конической части барабана до любого ближайшего (кроме начального) штриха шкалы стебля.

Черт. 2

Расстояние от торца конической части барабана до ближайшего края штриха шкалы стебля не должно превышать значения, установленного в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

Параметры шероховатости измерительных поверхностей вставок и установочных мер должны соответствовать требованиям, установленным в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.8. Измерительное усилие и колебание измерительного усилия микрометра определяют при помощи циферблатных весов на двух различных участках, например, в начале и конце шкалы стебля микрометра.

Определение измерительного усилия проводят при контакте поверхности плоской вставки микрометра с полусферической деталью, устанавливаемой между вставкой и чашей весов.

Измерение на весах проводят по схеме (приложение 3).

Микрометр закрепляют в стойке при помощи кронштейна (приложение 2) в таком положении, чтобы микрометрический винт занимал вертикальное положение и полусферическая деталь находилась в центре измерительной поверхности вставки микрометра и касалась ее.

Вращая микрометрический винт до проскальзывания трещотки (фрикциона), определяют значение измерительного усилия по показанию стрелки весов.

Колебание измерительного усилия определяют как разность значений измерительного усилия на двух различных участках стебля.

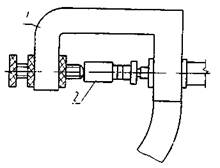

Допускается проводить определение измерительного усилия при помощи динамометра (приложение 4).

Динамометр располагают между измерительными поверхностями плоских или плоской и сферической вставок микрометра.

При вращении микрометрического винта за трещотку до ее проскальзывания торец скоса гайки динамометра должен находиться между рисками, определяющими допустимые пределы измерительного усилия.

Колебание измерительного усилия определяют на двух различных участках шкалы стебля. Вращая микрометрический винт за трещотку, устанавливают положения, в которых находится край скоса гайки динамометра при перемещении барабана по шкале стебля микрометра.

1 - концевая мера длины; 2 - динамометр

Черт. 3

Расстояние между крайними положениями торца скоса гайки не должно превышать половины расстояния между рисками динамометра.

Для микрометров с диапазоном измерений свыше 25 до 100 мм в качестве удлинителя для динамометра можно использовать концевые меры длины или блоки концевых мер длины с размером, равным нижнему пределу диапазона измерений данного микрометра (черт. 3).

Измерительное усилие у микрометров с пределом измерения свыше 100 мм определяют при помощи приспособления для больших микрометров (черт. 4).

Измерительное усилие и его колебание должны соответствовать значениям, установленным в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

Парные вставки (призматические и конические) и плоские вставки плотно прижимают друг к другу измерительными поверхностями и гладким микрометром измеряют расстояние между опорными поверхностями хвостовой части вставок.

Расстояние между опорными поверхностями двух спаренных вставок должно соответствовать значениям, установленным в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.10. Соосность отверстий под вставки в микрометрическом винте и пятке определяют при помощи специального калибра (приложение 6).

1 - приспособление; 2 - динамометр

Черт. 4

Калибр устанавливают в отверстия под вставки в микрометрическом винте и пятке микрометра, при этом стержни калибра должны одновременно войти в отверстия микрометра.

Отклонение от соосности отверстий под вставки в микрометрическом винте и пятке не должно превышать значения, установленного в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

Стеклянную пластину накладывают на поверяемую поверхность и легким нажимом добиваются такого контакта, при котором наблюдается наименьшее число интерференционных полос (колец). Отклонение от плоскостности определяют по числу наблюдаемых интерференционных полос (колец). Отсчет следует производить, отступив 0,5 мм от края измерительной поверхности. Если по обе стороны от точки (линии) контакта будет наблюдаться неодинаковое число полос, то отсчет полос производится на той стороне, где число видимых полос будет больше.

Отклонение от плоскостности измерительных поверхностей плоских вставок не должно превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

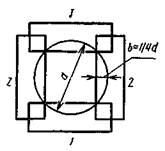

4.3.12. Отклонение от перпендикулярности измерительной поверхности плоских вставок диаметром D2 к оси хвостовой части определяют при помощи многооборотного индикатора, закрепленного в стойке. Плоскую вставку устанавливают в призму специального приспособления (приложение 7), при этом измерительный наконечник индикатора должен упираться в измерительную поверхность у края вставки. Измерение проводят в четырех положениях вставки в точках 1, 2, 3 и 4 (черт. 5), поворачивая вставку вокруг ее оси на четверть оборота при помощи ролика приспособления.

Черт. 5

Отклонение от перпендикулярности определяют как разность между показаниями индикатора при измерениях в точках 1 и 3, 2 и 4.

Отклонение от перпендикулярности измерительной поверхности плоских вставок к оси хвостовой части не должно превышать значения, установленного в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.13. Правильность взаимного расположения плоских вставок диаметром D1 для микрометров типа МВП определяют интерференционным методом при помощи плоскопараллельных стеклянных пластин, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Приведя пластину в контакт с измерительными поверхностями плоских вставок при использовании устройства, обеспечивающего измерительное усилие, добиваются такого положения, при котором сумма полос на обеих измерительных поверхностях наименьшая. Для одного из положений микрометрического винта проверку проводят, поворачивая сначала одну, а затем вторую вставку в своих отверстиях через четверть оборота.

При измерении микрометром типа МВП размеров, ограниченных плоскими и параллельными поверхностями, вставки за счет зазоров в посадочных местах под действием измерительного усилия должны устанавливаться измерительными поверхностями параллельно друг другу.

Отклонение от параллельности должно быть не более 7 интерференционных полос (2 мкм).

Для микрометров, выпускаемых из ремонта, правильность взаимного расположения вставок определяют по четырем концевым мерам длины, размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Концевую меру длины помещают в среднее положение между вставками и производят отсчет. Затем концевую меру длины устанавливают в четырех положениях (черт. 6) на краях рабочих поверхностей вставок и производят отсчеты.

Черт. 6

В каждом из четырех положений микрометрического винта показания микрометра по концевой мере длины, находящейся в крайних положениях, должны быть меньше показания при установке концевой меры длины в среднее положение.

При этих условиях взаимное расположение вставок будет обеспечивать правильность показаний микрометра.

4.3.14. Погрешность микрометров с плоскими вставками диаметром D2 определяют не менее чем в пяти равномерно расположенных точках шкалы микрометра путем непосредственного сравнения показаний микрометра с размерами концевых мер длины. При определении размеров концевых мер длины микрометрический винт перемещают с помощью трещетки (фрикциона).

Точки, в которых рекомендуется проводить проверку микрометра, указаны в табл. 3.

Таблица 3

мм

|

Рекомендуемые номинальные значения размеров концевых мер длины, используемых при поверке |

|

|

0 - 25 |

5,12; 10,24; 15,36; 21,50; 25,00 |

|

А - (А + 25) |

А + 5,12; А + 10,24; А + 15,36; А + 21,50; А + 25,00 |

Примечания:

1. А - нижний предел измерений поверяемого микрометра.

2. При поверке рекомендуется использовать набор концевых мер длины № 21 по ГОСТ 9038.

Погрешность микрометров с плоскими вставками диаметром D2 не должна превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

Погрешность микрометров с верхним пределом измерений более 100 мм допускается определять при помощи дополнительного приспособления (приложение 5). Регулируемая пятка приспособления и микрометрический винт микрометра должны быть соосны.

Регулируя пятку приспособления, добиваются такого ее положения, которое соответствует нулевому отсчету по шкале микрометра при вращении микрометрического винта с помощью трещетки (фрикциона) до упора в пятку после ее закрепления. Затем проводят поверку, как у микрометров с диапазоном измерения 0 - 25 мм.

Погрешность микрометрического устройства микрометров с плоскими вставками диаметром D2 не должна превышать значения, установленного в ГОСТ 4380, ГОСТ Р 50190 для микрометров с верхним пределом измерений 25 мм.

(Измененная редакция, Изм. № 1).

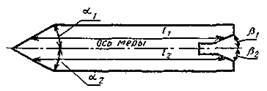

Вставки при помощи специальной переходной конусной втулки (приложение 8) устанавливают в скалку центровой бабки микроскопа. Размеры рабочего профиля вставок b1, b2 и d, смещение ребра двугранного угла призматической вставки и вершины конуса конической вставки относительно оси хвостовой части, ширину рабочего профиля призматических и укороченных конических вставок, диаметр d малого основания конуса конических вставок и ширину канавки b2 призматических вставок, а также диаметр шаровых вставок dш и смещение центра измерительной поверхности шаровых вставок относительно оси хвостовой части измеряют при помощи окулярной сетки универсальной штриховой головки.

Половины углов рабочего профиля вставок измеряют при помощи измерительных ножей.

Значение смещения ребра двухгранного угла призматических вставок измеряют относительно оси центров микроскопа. Положение оси центров предварительно фиксируют обычным методом (т.е. в скалки устанавливают прямые центров и при помощи сплошных линий окулярной сетки находят положение оси центров).

Значение смещения вершины конуса конических вставок определяют при двух положениях вставки (вставку поворачивают на четверть оборота вокруг своей оси).

Размеры рабочего профиля вставок призматических и конических, диаметр шаровой вставки и смещение центра измерительной поверхности шаровой вставки относительно оси хвостовой части должны соответствовать значениям, установленным в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.16. Погрешность микрометров типов МВМ и МВТ, МВМЦ и МВТЦ со вставками для измерения резьбы определяют одним из следующих методов: по двум установочным мерам, соответствующим нижнему и верхнему пределам измерения поверяемого микрометра, или по установочной мере, соответствующей нижнему пределу измерения, и резьбовым калибрам, соответствующим по номинальному среднему диаметру верхнему пределу измерения, и по номинальному значению шага резьбы - каждой паре входящих в комплект микрометра вставок. Погрешность микрометров типа МВП, МВПЦ определяют при помощи концевых мер длины.

(Измененная редакция, Изм. № 1).

4.3.16.1. При определении погрешности микрометров со вставками при помощи двух установочных мер в отверстия микрометра устанавливают одну пару вставок из числа входящих в комплект (коническую - в отверстие микровинта, а призматическую - в отверстие пятки); микрометр устанавливают на нулевой отсчет по установочной мере, соответствующей нижнему пределу измерения микрометра и входящей в комплект микрометра, при одном положении призматической вставки, затем поворачивают призматическую вставку на четверть оборота и каждый раз микрометрический винт перемещая с помощью трещетки (фрикциона) отсчитывают показания по шкале барабана микрометра или по цифровому устройству.

Затем проводят измерения установочной меры, соответствующей верхнему пределу измерения микрометра, и отсчитывают показания при каком-либо одном положении призматической вставки.

Погрешность микрометра вычисляют как наибольшую (по абсолютной величине) разность между отсчетом при измерении установочной меры, соответствующей верхнему пределу измерения поверяемого микрометра и отсчетами при измерении установочной меры, соответствующей нижнему пределу измерения, с учетом поправки на большую установочную меру.

Требования к установочным мерам, применяемым для поверки микрометров, приведены в приложении 13.

Пример обработки результатов поверки микрометра приведен в приложении 10.

Поверку проводят со всеми вставками, входящими в комплект микрометра.

(Измененная редакция, Изм. № 1).

4.3.16.2. Определение погрешности и обработка результатов поверки микрометров при помощи установочной меры и резьбового калибра аналогично описанному выше, только конечный отсчет в этом случае проводят при измерении резьбового калибра. Размер установочной меры должен соответствовать нижнему пределу измерения микрометра. Резьбовые калибры должны иметь средний диаметр, близкий к верхнему пределу измерения микрометра, и шаг, соответствующий каждой паре вставок, входящих в комплект микрометра.

Требования к резьбовым калибрам, применяемым для поверки микрометра, приведены в приложении 13.

4.3.16.3. При определении погрешности микрометров типа МВП «нулевые» отсчеты производят при четырех положениях вставки, расположенной в пятке микрометра, конечный - по блоку концевых мер длины с номинальным размером 25 мм.

Наибольшую разность между конечным и «нулевыми» отсчетами принимают за погрешность микрометра.

Погрешность микрометров не должна превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.17. Угол профиля установочных мер определяют на универсальном микроскопе проекционным методом.

Установочные меры с номинальным размером до 195 мм крепят прижимами непосредственно к столу микроскопа (например маркировкой вверх) и выравнивают так, чтобы линия, соединяющая вершины ее углов (ось установочной меры), совпадала с направлением движения продольной каретки микроскопа.

Черт. 7

Для нахождения вершины углов установочной меры используют перекрестие с углом 60° на окулярной сетке микроскопа. Затем определяют половины углов α1, α2, β1, β2 относительно оси установочной меры (черт. 7).

При измерении каждой половины угла делают по три независимых установки штриховой линии сетки микроскопа по стороне угла. За результат измерения принимают среднее арифметическое значение полученных трех отсчетов.

Установочную меру крепят к столу микроскопа обратной стороной (маркировкой вниз) и измерения углов повторяют.

Половины углов профиля установочных мер с размером свыше 195 мм поверяют таким же образом, но установочную меру не крепят к столу микроскопа, а боковой поверхностью прижимают к укрепленной на столе микроскопа лекальной линейке, боковую грань которой устанавливают по направлению движения продольной каретки.

Для обеспечения одинаковых условий прилегания лекальной линейки и установочной меры в процессе измерения между ними помещают две концевые меры длины одинакового номинала (3 - 5 мм) на расстоянии менее 20 - 30 мм, чем длина установочной меры. Установочную меру смещают вдоль грани линейки до положения, при котором тот или иной ее конец появится в поле зрения микроскопа и измеряют наблюдаемые при этом половины углов относительно боковой поверхности установочной меры. Одновременно делают отсчеты по поперечной шкале микроскопа, определяющие положение вершины углов установочной меры относительно линии измерения.

В случае, если разность этих отсчетов равна или превышает 25 мкм, для нахождения значений половины угла относительно оси установочной меры в полученные результаты измерения вносят поправку с соответствующим знаком. Абсолютные значения поправок приведены в табл. 4.

Таблица 4

|

Номинальный размер установочной меры, мм |

||||||

|

200 |

225 |

250 |

275 |

300 |

325 |

|

|

220 |

245 |

270 |

295 |

320 |

||

|

От 25 до 50 |

0,5´ |

0,5´ |

0,5´ |

0,5´ |

0,5´ |

0,5´ |

|

Св. 50 » 100 |

1,5´ |

1,0´ |

1,0´ |

1,0´ |

1,0´ |

1,0´ |

|

» 100 » 150 |

2,0´ |

2,0´ |

1,5´ |

1,5´ |

1,5´ |

1,5´ |

|

» 150 » 200 |

3,0´ |

2,5´ |

2,5´ |

2,0´ |

2,0´ |

2,0´ |

|

» 200 » 250 |

4,0´ |

3,5´ |

3,0´ |

3,0´ |

2,5´ |

2,5´ |

|

» 250 » 300 |

5,0´ |

4,0´ |

4,0´ |

3,5´ |

3,0´ |

3,0´ |

|

» 300 » 350 |

5,5´ |

5,0´ |

4,5´ |

4,0´ |

3,5´ |

3,5´ |

|

» 350 » 400 |

6,5´ |

6,0´ |

5,0´ |

4,5´ |

4,5´ |

4,0´ |

|

» 400 » 450 |

7,5´ |

6,5´ |

6,0´ |

5,5´ |

5,0´ |

4,5´ |

|

» 450 » 500 |

8,0´ |

7,5´ |

6,5´ |

6,0´ |

5,5´ |

5,0´ |

Отклонение половины угла профиля установочных мер не должно превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

4.3.18.1. При определении размера установочных мер на универсальном микроскопе применяют окулярную головку двойного изображения или окулярную штриховую головку и измерительные ножи.

Установочную меру кладут на стол микроскопа маркированной поверхностью вверх и выравнивают так, чтобы ее ось была параллельна направлению продольной каретки.

После выравнивания установочной меры измеряют размеры l1 и l2 (черт. 7), размер установочной меры l' определяют по формуле

![]() (1)

(1)

где l' - размер установочной меры;

l1 и l2 - расстояния между взаимно параллельными измерительными поверхностями установочной меры.

Затем установочную меру переворачивают, другой стороной (немаркированной) кладут на стол микроскопа и определяют размер l".

Отклонения размеров l' и l" от номинального размера установочной меры не должны превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

За действительное значение размера L установочной меры принимают среднее арифметическое значение размеров установочной меры, определенных по двум ее сторонам по формуле

![]() (2)

(2)

Описанным выше методом определяют размер установочных мер с номинальным размером до 195 мм включительно.

(Измененная редакция, Изм. № 1).

4.3.18.2. При определении размера установочных мер на измерительной машине типа ИЗМ применяют специальные наконечники (приложения 9 и 12).

На измерительный стержень трубки оптиметра измерительной машины надевают шаровой наконечник, а на измерительный стержень пиноли - роликовый. Роликовый наконечник устанавливают с таким расчетом, чтобы оси роликов располагались горизонтально или вертикально.

Перед установкой измерительной машины на начальный отсчет (нуль) вращением одного из установочных винтов пиноли роликовые наконечники перемещают перпендикулярно к осям роликов и устанавливают с таким расчетом, чтобы ролики располагались симметрично по отношению к шарику. После этого наконечник вводят в контакт. Правильность установки роликового наконечника проверяют арретированием шарового наконечника.

При пятикратном арретировании наконечника вариация показаний оптиметра не должна превышать 0,5 мкм. Если при арретировании наконечника наблюдается значение вариации показаний, превосходящее 0,5 мкм, то добиваются допустимого значения вариации показаний вращением винта установки измерительного стержня пиноли.

Затем перемещают наконечник вдоль осей роликов и вращением другого винта установки измерительного стержня пиноли добиваются наибольшего показания по шкале оптиметра. После этого вновь необходимо проверить вариацию показаний по шкале оптиметра. Если значение вариации показаний по-прежнему находится в допустимых пределах, то переходят к измерению размера поверяемой установочной меры, в противном случае наконечники устанавливают заново.

При горизонтальном расположении осей роликов роликового наконечника поверяемую установочную меру вводят между измерительными поверхностями наконечников, удерживают один ее конец неподвижно относительно шарового наконечника и перемещают другой конец в горизонтальной плоскости между роликами. Если установочная мера со стороны ее острого угла имеет конус, то добиваются максимума показаний; если установочная мера имеет призму, то добиваются минимума показаний. Затем установочную меру слегка покачивают вокруг ее оси, добиваясь при этом минимума показаний.

Отсчет по шкале оптиметра записывают в протокол (приложение 11). После этого установочную меру поворачивают вокруг своей оси на пол-оборота, вновь измеряют и записывают в протокол ее размер.

При вертикальном расположении осей роликов роликового наконечника поверяемую установочную меру устанавливают (не закрепляя) на столике измерительной машины и выполняют проверку, используя приемы, аналогичные описанным выше. При этом покачивания установочной меры в вертикальной плоскости осуществляют при помощи столика.

Отклонения размеров установочных мер не должны превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

При использовании микрометров, находящихся в эксплуатации и выпускаемых из ремонта, допускается использование установочных мер с изменением номинального размера до ± 0,050 мм. В этих случаях на установочной мере должен быть отчетливо нанесен измененный размер (со значением, кратным 0,005 мм для мер с номинальным размером до 150 мм и со значением до 0,010 мм для мер с номинальным размером от 150 до 325 мм). Отклонения размеров установочных мер от намаркированного значения не должны превышать значений, установленных в ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Положительные результаты первичной поверки микрометров оформляют свидетельством о поверке по установленной форме или записью в паспорте результатов и даты поверки, удостоверенной подписью поверителя с наложением оттиска поверительного клейма.

5.2. На микрометры, признанные годными при периодической поверке, выдают свидетельство по установленной форме.

5.3. При отрицательных результатах поверки микрометры к применению не допускают и на них выдают извещение о непригодности с указанием причин. Кроме того, в случае отрицательных результатов поверки после ремонта аннулируют свидетельство о предыдущей поверке, а в паспорте, соответственно, делают запись о непригодности.

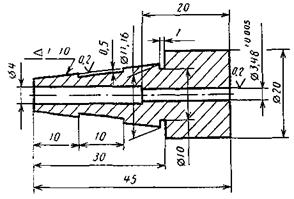

ПРИЛОЖЕНИЕ 1

Калибр-пробка специальный

Сталь У12А ГОСТ 1435

59 - 65 НРСэ

Н14; h14

Черт. 8

ПРИЛОЖЕНИЕ 2

Кронштейн

Черт. 9

ПРИЛОЖЕНИЕ 3

Схема определения измерительного усилия микрометра

1 - циферблатные весы; 2 - микрометр; 3 - плоская вставка; 4 - полусферическая деталь; 5 - стол; 6 - устройство для крепления микрометра

Черт. 10

ПРИЛОЖЕНИЕ 4

Динамометр для определения измерительного усилия микрометров

1 - корпус; 2 - гайка; 3 - подвижный наконечник с кольцевыми рисками, соответствующими допускаемым пределам измерительного усилия; 4 - гайка; 5 - пружина; 6 - риски при усилии 5 Н и 9 Н

Черт. 11

ПРИЛОЖЕНИЕ 5

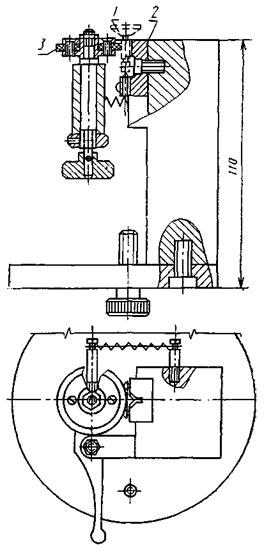

Приспособление для поверки больших микрометров

1 - винт; 2 - гайка; 3 - втулка; 4 - гайка; 5 - скоба; 6 - винт; 7 - зажим; 8 - шарнир; 9 - ось шарнира; 10 - поверяемый микрометр

Черт. 12

Приложение 6

мм

|

Диапазон измерений микрометра |

L |

d |

Размер изношенного калибра |

Т |

|

0 - 25 |

32,5 |

|

3,481 |

0,006 |

|

25 - 50 |

56,0 |

|||

|

50 - 75 |

80,0 |

|

3,476 |

0,006 |

|

75 - 100 |

105 |

|||

|

100 - 125 |

130 |

|||

|

125 - 150 |

155 |

|||

|

150 - 175 |

120 |

|

3,471 |

0,006 |

|

175 - 200 |

205 |

|||

|

200 - 225 |

230 |

|||

|

225 - 250 |

255 |

|||

|

250 - 275 |

280 |

|

3,462 |

0,008 |

|

275 - 200 |

305 |

|||

|

300 - 325 |

330 |

|||

|

325 - 350 |

355 |

Сталь У12А ГОСТ 1435

59 - 65 НRС, Н14, h14, ±t/2

(Новая редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 7

Приспособление для определения отклонения от перпендикулярности

1 - плоская вставка; 2 - призма; 3 - ролик

Черт. 14

ПРИЛОЖЕНИЕ 8

Втулка переходная

Сталь У8А ГОСТ 1435

46,5 - 51,5 HRCэ

Н7, h7, ![]()

Допуск радиального биения конуса относительно отверстия диаметром 3,48 мм - 0,003 мм.

Черт. 15

ПРИЛОЖЕНИЕ 9

Наконечники специальные

1 - наконечник цилиндрический; 2 - винт BM3-6g´8.58.016 ГОСТ 1491; 3 - цилиндр; 4 - шарик 4,763 - 40 ГОСТ 3722; 5 - пробка; 6 -штифт 1 и 8´8 ГОСТ 3128; 7 - наконечник шариковый

Черт. 16

ПРИЛОЖЕНИЕ 10

Пример обработки результатов поверки микрометров

|

Пределы измерения микрометра, мм |

Шаг резьбы, мм, или число ниток на длине 25,4 мм |

Отсчеты А по меньшей мере, мкм |

Отсчет В по большей мере, мкм |

Наибольшая разность С = В - А, мкм |

Поправка на большую меру или калибр Δ, мкм |

Погрешность микрометра со вставками q = C - Δ, мкм |

Заключение о годности |

|||

|

I |

II |

III |

IV |

|||||||

|

50 - 75 |

1,25 |

0 |

+2 |

-3 |

+1 |

+9 |

+12 |

-0,5 |

12,5 |

Годен |

ПРИЛОЖЕНИЕ 11

Пример обработки результатов поверки установочных мер

|

Номинальный размер меры, мм |

Отсчеты по оптиметру, мкм |

Поправка на машину, мкм |

Действительное отклонение меры, мкм |

Действительный размер меры, мм |

||

|

I положение меры |

II положение меры |

Среднее положение меры |

||||

|

175 |

+3,0 |

+4,0 |

+3,5 |

-1,2 |

+2,3 |

175,0023 |

ПРИЛОЖЕНИЕ 12

МЕТОДИКА ПОВЕРКИ СПЕЦИАЛЬНЫХ НАКОНЕЧНИКОВ, СЛУЖАЩИХ ДЛЯ ПОВЕРКИ УСТАНОВОЧНЫХ МЕР

На измерительных поверхностях наконечников (шарике и роликах) при наблюдении в лупу с увеличением 8 - 10´ не должно быть дефектов (царапин, забоин, коррозии и видимого износа).

Диаметр шарика измеряют на универсальном микроскопе. Наконечник устанавливают на столик микроскопа фланцем и, наблюдая в проходящем свете, измеряют расстояние между роликами. При измерении применяют головку двойного изображения.

Допускаемые отклонения от номинального размера:

диаметр шарика ± 1,5 мкм;

расстояние между роликами ± 5 мкм.

Все измерения необходимо проводить не менее трех раз и в трех сечениях, за результат принимают среднее значение этих измерений.

Примечание. Диаметр роликов определяют перед их запрессовкой в конус наконечника и записывают в аттестат на данную пару наконечников.

ПРИЛОЖЕНИЕ 13

ТРЕБОВАНИЯ К УСТАНОВОЧНЫМ МЕРАМ И РЕЗЬБОВЫМ КАЛИБРАМ, ПРИМЕНЯЕМЫМ ДЛЯ ПРОВЕРКИ ПРАВИЛЬНОСТИ ПОКАЗАНИЙ МИКРОМЕТРОВ СО ВСТАВКАМИ

1. Отклонение от плоскостности (прямолинейности образующей) измерительных поверхностей установочных мер не должно превышать 1 мкм.

2. Проверка угла профиля установочных мер и определение размера L должны выполняться в соответствии с требованиями пп. 4.3.17 и 4.3.18 настоящей рекомендации.

3. Отклонение от плоскостности (прямолинейности образующей) измерительных поверхностей установочных мер проверяют с использованием лекальной линейки типа ЛД, класса точности I по ГОСТ 8026 или концевой меры длины класса точности 3 по ГОСТ 9038. При прикладывании лекальной линейки или концевой меры длины к плоским измерительным поверхностям установочных мер не должно быть просвета между образцовой и поверяемой поверхностями.

4. Требования к твердости, шероховатости измерительных поверхностей, покрытию измерительных поверхностей установочных мер - по ГОСТ 4380, ГОСТ Р 50190.

(Измененная редакция, Изм. № 1).

5. Контроль резьбовых калибров по среднему диаметру должен выполняться по МИ 1904.

6. Технические требования к резьбовым калибрам - по ГОСТ 2016.

7. Погрешность измерения установочных мер и резьбовых калибров, применяемых для поверки микрометров, в сумме не должна превышать 30 % предела допускаемой погрешности поверяемых микрометров.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНА И ВНЕСЕНА ВНИИизмерения Министерства станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

М.Б. Шабалина., канд. техн. наук (руководитель темы); Н.В. Семенова

2. УТВЕРЖДЕНА НПО «ВНИИМ им. Д.И. Менделеева» 10.04.90

3. ЗАРЕГИСТРИРОВАНА ВНИИМС 20.06.90

4. Взамен ГОСТ 8.004-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ТУ 3.3.2122-83 |

|||

|

ГОСТ 9378-75 |

|||

|

Приложение 9 |

|||

|

Приложение 13 |

|||

|

ТУ 3.3.2123-88 |

|||

|

Приложение 9 |

|||

|

Приложение 9 |

ГОСТ 23711-79 |

||

|

ГОСТ 4380-86 ГОСТ Р 50190-92 |

Вводная часть, 1.1, 4.1, 4.3.1, 4.3.3, 4.3.4, 4.3.6 - 4.3.12 |

||

|

МИ 1604-87 |

|||

|

МИ 1904-88 |

Приложение 13 |

||

|

ТУ 2.034.225-87 |

|||

|

ГОСТ Р 50190-92 |

1.1; 4.1; 4.3.1; 4.3.3; 4.3.4; 4.3.6 - 4.3.12; 4.3.14 - 4.3.18 |

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ