ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

ОЦЕНКА ДОЛГОВЕЧНОСТИ СОЕДИНЕНИЙ

С ВРЕЗАЮЩИМСЯ КОЛЬЦОМ И ШАРОВЫМ НИППЕЛЕМ

ГОСТ 20467-85

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Академией наук БССР

Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

Е. К. Почтенный (руководитель темы), Б. В. Максимовский, А. И. Журавель

ВНЕСЕН Академией наук БССР

Гл. ученый секретарь Президиума АН БССР В. А. Пилипович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25 ноября 1985 г. № 3702

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ Оценка долговечности соединений с врезающимся Fitting pipe

connections. Durability estimation |

ГОСТ

Взамен |

Постановлением Государственного комитета СССР по стандартам от 25 ноября 1985 г. № 3702 срок введения установлен

с 01.01.87

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт устанавливает общий метод вероятностного определения долговечности соединений трубопроводов с врезающимся кольцом и шаровым ниппелем, работающих в неагрессивной среде при температуре от минус 40 до плюс 120 °С.

2. Оценку долговечности соединений необходимо проводить с заданной вероятностью неразрушения. Для соединений, выход из строя которых может привести к аварии, вероятность неразрушения не должна быть менее 0,999 при доверительной вероятности 0,99; для других соединений - не должна быть менее 0,99 при доверительной вероятности 0,95.

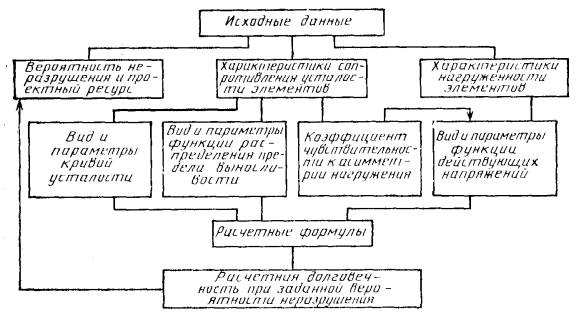

3. Оценка долговечности должна базироваться на сопоставлении вероятностных характеристик сопротивления усталости и характеристик эксплуатационной нагруженности по приведенной схеме.

4. Контролю нагруженности и оценке долговечности следует подвергать штуцеры и трубы соединений с врезающимся кольцом, шаровые ниппели и штуцеры соединений с шаровым ниппелем.

5. Расчетными нагрузками соединений следует считать вызываемые вибрацией трубопроводов переменные изгибающие нагрузки. Контролю нагруженности с определением вида и параметров функции распределения действующих напряжений, приведенных к симметричному циклу, при испытаниях машин следует подвергать все соединения вибрирующих трубопроводов. Нагруженность соединений регистрируют при помощи тензорезисторов или других средств регистрации нагруженности, обеспечивающих не меньшую чем тензорезисторы точность определения напряжений в местах усталостного повреждения элементов соединений вибрирующих трубопроводов.

Схема оценки долговечности

6. Характеристиками сопротивления усталости элементов соединений следует считать параметры уравнения кривой усталости и функции распределения значений предела выносливости, которые определяют при испытаниях соединений на усталость.

7. Полученные вероятностные оценки долговечности соединений трубопроводов характеризуют уровень надежности системы трубопроводов. Если при требуемой вероятности неразрушения расчетная долговечность меньше проектного ресурса, система трубопроводов требует доработки с целью снижения уровня вибраций или повышения сопротивления усталости соединений.

8. Уравнения кривых усталости и характеристики сопротивления усталости приведены в рекомендуемом приложении 1.

9. Методика определения характеристик сопротивления усталости элементов соединений дана в рекомендуемом приложении 2.

10. Методика определения характеристик нагруженности элементов соединений дана в рекомендуемом приложении 3.

11. Примеры оценки долговечности соединений трубопроводов приведены в рекомендуемом приложении 4.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

УРАВНЕНИЯ ДОЛГОВЕЧНОСТИ И ХАРАКТЕРИСТИКИ СОПРОТИВЛЕНИЯ УСТАЛОСТИ

1. Уравнения при постоянных параметрах циклического нагружения.

1.1. ![]() При постоянных параметрах циклического нагружения в качестве

расчетного рекомендуется уравнение вида

При постоянных параметрах циклического нагружения в качестве

расчетного рекомендуется уравнение вида

Nr =  ,

,

где Nr - число циклов нагружений, соответствующее вероятности неразрушения r;

σ - максимальное напряжение цикла, МПа;

σRr - предел выносливости при коэффициенте асимметрии R, соответствующий вероятности неразрушения r, МПа;

υ0 - коэффициент, МПа;

Q = NG ![]() - коэффициент сопротивления усталости,

МПа·цикл;

- коэффициент сопротивления усталости,

МПа·цикл;

NG - число циклов до точки нижнего перелома кривой усталости;

σR - среднее значение предела выносливости, МПа.

1.2. Частные значения предела выносливости рекомендуется определять с использованием уравнения

σRr = ![]() - tr Smax,

(tr ³ 0),

- tr Smax,

(tr ³ 0),

где ![]() - нижнее значение

доверительного интервала для выборочного среднего значения предела выносливости

при заданной доверительной вероятности, МПа;

- нижнее значение

доверительного интервала для выборочного среднего значения предела выносливости

при заданной доверительной вероятности, МПа;

Smax - верхнее значение доверительного интервала для среднеквадратичного отклонения предела выносливости при заданной доверительной вероятности, МПа;

tr - квантиль нормального распределения, соответствующая вероятности неразрушения r и определяемая по таблице функции нормального распределения.

2. Уравнения при переменных параметрах циклического нагружения.

,

,

где q - число интервалов снижения предела выносливости, определяемое числом ступеней нагрузочного блока ниже начального значения предела выносливости;

k - текущее число ступеней напряжений нагрузочного блока выше текущего значения предела выносливости;

bi - относительная продолжительность действия i-го напряжения в нагрузочном блоке;

ΔNi - число циклов нагружений с напряжением σi, необходимое для снижения предела выносливости с σRj до σR(j+1) определяемое по формуле

DNi =  ,

,

где Qj = NGσRj - коэффициент сопротивления усталости при значении предела выносливости σRj;

Qj+1 = NGσR(j+1) - коэффициент сопротивления усталости при значении предела выносливости σR(j+1).

Примечание. Параметры кривой усталости NG и υ0 при суммировании не зависят от текущего значения предела выносливости.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНАЯ ОЦЕНКА ХАРАКТЕРИСТИК СОПРОТИВЛЕНИЯ УСТАЛОСТИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

1. Соединения трубопроводов испытывают в условиях совместного действия на них статического внутреннего давления жидкости, равного 1-1,25 рабочего, и симметричного (R = -1), а также от нулевого (R = 0) циклического изгиба с постоянными параметрами циклов.

2. При симметричном циклическом изгибе (R = -1) испытывают выборку 10-15 соединений. Испытания начинают с напряжений в опасных сечениях элементов соединений ниже статического предела текучести. Критерием выхода соединения из строя является потеря герметичности из-за усталости.

3. От соединения к соединению амплитуду

напряжений уменьшают ступенями в 10-20 МПа. Первоначально базу испытаний

принимают равной 1-2 млн. циклов. После достижения этой базы проводят

предварительную обработку экспериментальных данных с определением Q, v0, NG, ![]() и S. Если достигнутое при испытаниях максимальное

число циклов до выхода соединения из строя больше NG, выбранную базу испытаний считают достаточной.

При невыполнении этого условия испытания продолжают при более низких уровнях

напряжений до тех пор, когда максимальное число циклов до потери герметичности

будет больше NG.

и S. Если достигнутое при испытаниях максимальное

число циклов до выхода соединения из строя больше NG, выбранную базу испытаний считают достаточной.

При невыполнении этого условия испытания продолжают при более низких уровнях

напряжений до тех пор, когда максимальное число циклов до потери герметичности

будет больше NG.

4. При обработке экспериментального ряда значений Ni и σi используют метод наименьших квадратов и уравнение прямой

yi = ![]() + u0 zi, (1)

+ u0 zi, (1)

где yi = si;

zi =  .

.

Обработку ведут следующим образом. Задают

значение Q и затем определяют ![]() и v0:

и v0:

;

;

.

.

По полученному значению v0 и принятому значению Q

из уравнения (1) определяют

ряд значений σRi и ![]() . За искомое значение Q, а также значения σR и v0 принимают расчетные значения, при которых

. За искомое значение Q, а также значения σR и v0 принимают расчетные значения, при которых ![]() = min.

Кроме того, определяют NG и S, а также доверительные

интервалы для

= min.

Кроме того, определяют NG и S, а также доверительные

интервалы для ![]() и S.

и S.

5. Испытания при отнулевом изгибе (R = 0) ведут для определения чувствительности к асимметрии нагружения соединений. При планировании и анализе результатов испытаний руководствуются пп. 2, 3 и 4 настоящего приложения.

По результатам испытаний определяют Q, v0, ![]() , NG и S.

, NG и S.

Коэффициент чувствительности к асимметрии нагружения ψ определяют по формуле

y = ![]() .

.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК НАГРУЖЕННОСТИ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ

1. Нагруженность элементов соединений регистрируют путем осциллографических или магнитографических записей случайных процессов изменения напряжений в местах усталостного повреждения с помощью тензорезисторов. Регистрацию нагруженности проводят при испытаниях новых или модернизированных машин.

2. Регистрируемыми характеристиками цикла являются минимальное σmin и следующее за ним максимальное σmax напряжения цикла. Исходя из них, определяют среднее значение

sm = ![]()

и амплитуду цикла

sa = ![]() .

.

3. Продолжительность регистрации должна полностью характеризовать нагруженность элементов соединений в течение технологического периода эксплуатации машины.

4. Для сокращения объема информации, характеризующей нагруженность элементов соединений, и упрощения расчетов циклы напряжений, схематизированные в соответствии с ГОСТ 25.101-83, приводят к эквивалентным по повреждению симметричным циклам. При приведении используют уравнения:

si = sai + y smi (при smi > 0)

и

si = sai (при smi £ 0).

5. Приведенные напряжения располагают в убывающий вариационный ряд и для его статистической обработки используют экспоненциальное уравнение в записи:

,

,

где σ0 - параметр экспоненты, МПа;

![]() - минимальное напряжение вариационного ряда,

МПа;

- минимальное напряжение вариационного ряда,

МПа;

nбл - число приведенных напряжений в вариационном ряду, МПа;

ni - порядковый номер напряжения σi в вариационном ряду.

6. Для определения параметров

экспоненциального распределения приведенных напряжений рекомендуется

использовать аппарат линейного регрессионного анализа. При этом обозначают yi = - ln ![]() , xi = σi и определяют:

, xi = σi и определяют:

среднее напряжение

![]() ,

,

среднее значение логарифмов

![]() ,

,

меру рассеяния по напряжениям

Sx =

,

,

меру рассеяния по логарифмам

Sy =  ,

,

коэффициент корреляции

,

,

уравнение линии регрессии

y = ![]() .

.

Параметры распределения напряжений определяют по формулам:

![]() ,

,

![]() .

.

7. В тех случаях, когда коэффициент корреляции

существенно отличается от единицы, а при построении графика в системе координат

si - ln![]() экспериментальные точки значимо отклоняются от прямолинейной зависимости, для

описания распределения приведенных напряжений рекомендуется использовать

уравнение Релея

экспериментальные точки значимо отклоняются от прямолинейной зависимости, для

описания распределения приведенных напряжений рекомендуется использовать

уравнение Релея

,

,

где В - параметр уравнения, МПа. Параметры уравнения определяют по схеме п. 6 настоящего приложения. При этом xi = σi2.

B = ![]() ,

,

![]() .

.

8. Для расчетов циклической долговечности воспроизводят ступенчатый нагрузочный блок с числом ступеней напряжений не менее восьми. Максимальное напряжение блока при экспоненциальном распределении равно

![]() ,

,

а при распределении Релея

![]() .

.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ПРИМЕРЫ ОЦЕНКИ ДОЛГОВЕЧНОСТИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

1. Расчет соединений при постоянных во времени параметрах циклического погружения.

1.1. Исходные данные - характеристики сопротивления усталости соединений с врезающимся кольцом:

![]() = 197,6 МПа, υ0 = 39,8 МПа, NG = 4,15·105 циклов,

= 197,6 МПа, υ0 = 39,8 МПа, NG = 4,15·105 циклов, ![]() = 192,8 МПа, Smax = 13,6 МПа.

= 192,8 МПа, Smax = 13,6 МПа.

Требуется определить допустимый уровень напряжения, при котором обеспечивается долговечность не ниже 1,5 млн. циклов нагружений при вероятности неразрушения 0,99.

1.2. Из уравнения п. 1.2 приложения 1 определяют частное значение предела выносливости, соответствующее заданной вероятности неразрушения (0,99)

sRr = 192,8 - 2,327×13,6 = 161,2 МПа.

1.3. Значение действующего напряжения σ, соответствующего циклической долговечности N = 1,5 млн. циклов, определяют из уравнения п. 1.1 приложения 1

.

.

Получаем σ = 163 МПа.

1.4. Таким образом, для обеспечения циклической долговечности N = 1,5 млн. циклов соединений с врезающимся кольцом при вероятности неразрушения 0,99 требуется ограничить действующее напряжение значением 163 МПа.

2. РАСЧЕТ СОЕДИНЕНИЙ ПРИ ПЕРЕМЕННЫХ ВО ВРЕМЕНИ РЕЖИМАХ ЦИКЛИЧЕСКОГО НАГРУЖЕНИЯ

2.1. Исходные данные - действующие напряжения

распределены экспоненциально во времени с параметрами: σc = 6,9 МПа, ![]() = 18,9 МПа,

= 18,9 МПа, ![]() = 67,5 МПа, nбл = 1140 циклов; характеристики сопротивления усталости соединений с

шаровым ниппелем:

= 67,5 МПа, nбл = 1140 циклов; характеристики сопротивления усталости соединений с

шаровым ниппелем: ![]() = 96,2 МПа, υ0

= 75,9 МПа, NG = 3,15·105

циклов, σRmin = 90,7 МПа, Smax = 15,3 МПа.

= 96,2 МПа, υ0

= 75,9 МПа, NG = 3,15·105

циклов, σRmin = 90,7 МПа, Smax = 15,3 МПа.

Требуется оценить долговечность соединений при вероятности неразрушения 0,999:

а) из уравнения п. 1.2 приложения 1 определяют граничное значение предела выносливости, соответствующее заданной вероятности неразрушения (0,999)

σRr = 90,7 - 3,09×15,3 = 43,4 МПа;

б) из уравнения п. 2.1 приложения 1 определяют долговечность соединений (вычисления приведены в табл. 1).

Таблица 1

Циклическая долговечность соединений

|

σRj, МПа |

Qj·10-6, МПа·цикл |

Число циклов Ni, тыс. циклов при напряжении на i-ой ступени блока σi, МПа |

ΔNΣj тыс. циклов |

||||||||

|

67,5 |

62,1 |

56,7 |

51,3 |

45,9 |

40,5 |

35,1 |

29,7 |

24,3 |

|||

|

относительной продолжительности действия σi в блоке, βi |

|||||||||||

|

0,0009 |

0,0018 |

0,0035 |

0,007 |

0,0167 |

0,0351 |

0,0763 |

0,1675 |

0,6912 |

|||

|

43,4 |

13,6 |

262,3 |

333,2 |

438,5 |

613,5 |

1016,2 |

|

|

|

|

5396,7 |

|

39,5 |

12,4 |

216,0 |

270,9 |

349,0 |

468,5 |

679,4 |

1327,6 |

|

|

|

3859,7 |

|

34,1 |

10,7 |

163,7 |

202,6 |

256,0 |

332,8 |

451,8 |

664,5 |

1321,8 |

|

|

1772,0 |

|

28,7 |

9,01 |

122,2 |

149,9 |

186,9 |

238,3 |

313,2 |

431,2 |

645,6 |

1315,4 |

|

826,8 |

|

23,3 |

7,32 |

88,7 |

107,9 |

133,3 |

167,8 |

216,4 |

288,4 |

404,2 |

619,9 |

1306,2 |

780,1 |

|

|

|

|

|

|

|

|

|

|

|

|

NΣ = ΣΔNΣj = 12635,3 тыс. циклов |

Примечание. Экспоненциальное распределение заменено 9-ступенчатым нагрузочным блоком.

Таблица 2

Циклическая долговечность соединений

|

σRj, МПа |

Qj·10-6, МПа·цикл |

Число циклов Ni, тыс. циклов при напряжении на i-й ступени блока σi, МПа |

ΔNΣj тыс. циклов |

||||||||

|

67,5 |

62,1 |

56,7 |

51,3 |

45,9 |

40,5 |

35,1 |

29,7 |

24,3 |

|||

|

относительной продолжительности действия σi в блоке, βi |

|||||||||||

|

0,0018 |

0,0035 |

0,0088 |

0,0202 |

0,0447 |

0,0860 |

0,1474 |

0,2237 |

0,464 |

|||

|

43,4 |

13,6 |

262,3 |

333,2 |

438,5 |

613,5 |

1016,2 |

|

|

|

|

2148,6 |

|

39,5 |

12,4 |

216,0 |

270,9 |

349,0 |

468,5 |

679,4 |

1327,6 |

|

|

|

1974,8 |

|

34,1 |

10,7 |

163,7 |

202,6 |

256,0 |

332,8 |

451,8 |

664,5 |

1321,8 |

|

|

735,3 |

|

28,7 |

9,01 |

122,2 |

149,9 |

186,9 |

238,3 |

313,2 |

431,2 |

645,6 |

1315,4 |

|

387,0 |

|

23,3 |

7,32 |

88,7 |

107,9 |

133,3 |

167,8 |

216,4 |

288,4 |

404,2 |

619,9 |

1306,2 |

548,1 |

|

|

|

|

|

|

|

|

|

|

|

|

NΣ = ΣΔNΣj = 5793,8 тыс. циклов |

Примечание. Распределение Релея заменено 9-ступенчатым нагрузочным блоком.

Получаем Nr = 12635,3 тыс. циклов;

в) учитывая, что в блоке 1140 циклов, выразим долговечность соединений в технологических периодах работы машины

L = ![]() =

= ![]() = 11083

технологических периодов.

= 11083

технологических периодов.

2.2. Исходные данные - действующие напряжения

распределены во времени по функции Релея с параметрами: В = 24,4 МПа, ![]() = 18,9 МПа, nбл = 1140 циклов,

= 18,9 МПа, nбл = 1140 циклов, ![]() = 67,5 Mпа; характеристики сопротивления усталости

соединений с шаровым ниппелем

= 67,5 Mпа; характеристики сопротивления усталости

соединений с шаровым ниппелем ![]() = 96,2 МПа, υ0

= 75,9 МПа, NG = 3,15·105

циклов,

= 96,2 МПа, υ0

= 75,9 МПа, NG = 3,15·105

циклов, ![]() = 90,7 МПа, Smax = 15,3 МПа.

= 90,7 МПа, Smax = 15,3 МПа.

Требуется оценить долговечность соединений при вероятности неразрушения 0,999:

а) из уравнения п. 1.2 приложения 1 определяют граничное значение предела выносливости, соответствующее заданной вероятности неразрушения (0,999)

σRr = 90,7 - 3,09×15,3 = 43,4 МПа;

б) из уравнения п. 2.1 приложения 1 определяют долговечность соединений (вычисления приведены в табл. 2).

Получаем Nr = 5793,8 тыс. циклов;

в) учитывая, что в блоке 1140 циклов, выразим долговечность соединений в технологических периодах работы машины

L = ![]() =

= ![]() = 5082

технологических периодов.

= 5082

технологических периодов.