ГОСТ Р 51847-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АППАРАТЫ

ВОДОНАГРЕВАТЕЛЬНЫЕ

ПРОТОЧНЫЕ ГАЗОВЫЕ БЫТОВЫЕ ТИПА А и С

Общие технические условия

ГОССТАНДАРТ

РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 345 «Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 25 декабря 2001 г. № 577-ст

3 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р 51847-2001

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АППАРАТЫ ВОДОНАГРЕВАТЕЛЬНЫЕ ПРОТОЧНЫЕ ГАЗОВЫЕ БЫТОВЫЕ ТИПА А и С

Общие технические условия

Domestic

gas running water heaters, types A and C.

General specifications

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт устанавливает технические требования и методы испытаний водонагревательных проточных газовых бытовых аппаратов, предназначенных для горячего водоснабжения с максимальным давлением воды в точке присоединения к водопроводной сети 250 кПа или 600 кПа.

Номинальное давление газа перед аппаратом:

- природного - 1300 Па или 2000 Па;

- сжиженного углеводородного - 3000 Па.

Стандарт распространяется только на аппараты типов А и С (С1 и С2) с атмосферными горелками.

Настоящий стандарт не распространяется на:

- аппараты с встроенными вентиляторами;

- аппараты двухконтурные, предназначенные для отопления помещений и нагрева воды для санитарно-гигиенических целей.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья, имущества населения и охрану окружающей среды, изложены в разделе 7.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 1820-85 Спички. Технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9570-84 Поддоны ящичные и стоечные. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ Р МЭК 335-1-94 Безопасность бытовых и аналогичных электрических приборов. Общие требования и методы испытаний

СНиП Газоснабжение

3 Определения

В настоящем стандарте используются следующие термины с соответствующими определениями:

3.1 термостатический аппарат: Аппарат, в котором расход газа изменяется термостатическим устройством контроля температуры воды - термостатом.

3.2 аппарат с пропорциональной подачей газа: Аппарат, в котором расход газа изменяется пропорционально подаче воды, при этом коэффициент пропорциональности может регулироваться.

3.3 испытательные газы: Газы, предназначенные для проверки эксплуатационных характеристик аппаратов, использующих горючие газы. Испытательные газы подразделяются на эталонные и предельные.

3.4 эталонные газы: Испытательные газы с заданным химическим составом, соответствующие по своим параметрам наиболее распространенным в практике газоснабжения газам, на применение которых рассчитан аппарат.

3.5 предельные газы: Испытательные газы с заданным химическим составом, который соответствует предельным значениям параметров газов, применяемых в газоснабжении.

3.6 стандартные условия: Температура 15 °С, давление 101,3 кПа.

3.7 нормальные условия: Температура 0 °С, давление 101,3 кПа.

3.8 относительная плотность газа r: Отношение масс равных объемов сухого газа и сухого воздуха при одинаковых условиях.

3.9 теплота сгорания газа: Количество тепла, выделяющееся при полном сгорании единицы массы (объема) газа.

3.10 высшая теплота сгорания газа QB: Количество тепла, выделяющееся при полном сгорании единицы массы (объема) сухого газа, с учетом теплоты конденсации водяных паров.

3.11 низшая теплота сгорания газа QH: Количество тепла, выделяющееся при полном сгорании единицы массы (объема) сухого газа, без учета теплоты конденсации водяных паров.

3.12 число Воббе: Отношение теплоты сгорания газа к квадратному корню из его относительной плотности.

Число Воббе называется высшим WB или низшим WH в зависимости от используемой теплоты сгорания газа.

3.13 испытательное давление: Давление газа, используемое для проверки рабочих характеристик аппаратов.

Испытательные давления подразделяются на номинальное и предельное.

3.14 номинальное давление Рном: Статическое давление газа, соответствующее номинальной подводимой тепловой мощности аппарата при работе на эталонном газе.

3.15 предельное давление Рmax или Pmin: Значение давления, соответствующее крайним условиям газоснабжения аппарата.

3.16 давление подачи газа: Разница между статическим давлением, измеренным во входном подсоединении работающего аппарата, и атмосферным давлением.

3.17 газовый контур: Часть аппарата между входным газовым соединением и горелкой (ами), по которой (ым) подается или в которой (ых) содержится газ. Контур может включать несколько узлов и деталей, например устройства регулирования расхода газа, сопла.

3.18 атмосферная горелка: Горелка, использующая воздух для горения из окружающей среды за счет диффузии или инжекции и диффузии.

3.19 основная горелка: Горелка, в которой сгорает весь поступающий газ или его основная часть.

3.20 запальная горелка: Горелка небольшой мощности, предназначенная для розжига основной горелки.

3.21 сопло: Элемент горелки, обеспечивающий регламентируемый расход газа при заданном давлении на входе.

3.22 регулятор давления газа: Устройство, поддерживающее после себя давление постоянным в пределах установленного диапазона независимо от давления и/или расхода газа перед собой.

3.23 регулятор расхода газа: Устройство, поддерживающее постоянный расход газа в пределах установленного диапазона независимо от перепада давлений перед устройством и за ним.

3.24 устройство предварительной настройки расхода воды: Устройство, позволяющее вручную установить расход воды, обеспечивающий номинальный режим работы аппарата.

3.25 селектор температуры: Устройство, обеспечивающее поддержание заданных вручную температур воды на выходе из аппарата.

3.26 регулятор расхода или давления воды: Устройство, обеспечивающее автоматическое поддержание постоянства расхода воды на выходе при колебании давления воды на входе.

3.27 регулятор температуры (термостат): Устройство, управляющее работой аппарата (одно-, двухступенчатое или модулированное управление) и поддерживающее определенную температуру в заданном рабочем диапазоне.

3.28 датчик защиты от перегрева: Устройство, обеспечивающее прекращение подачи газа в горелку при достижении температуры поверхности теплообменника не более заданной изготовителем (но не свыше 90 °С),

3.29 датчик состояния атмосферного воздуха: Устройство, предназначенное для прекращения подачи газа в горелку, если содержание оксида углерода в воздухе помещения превысит заданное значение.

3.30 оголовок: Устройство (для аппаратов типа C1), обеспечивающее защиту от попадания в камеру сгорания механических частиц определенного размера и «разбивающее» поток воздуха при внешнем ветровом напоре.

3.31 тепловая мощность N: Количество тепла, образующееся в результате сжигания газа, подводимого к горелке в единицу времени.

3.32 номинальная тепловая мощность Nном: Значение тепловой мощности при номинальном давлении газа, указываемое изготовителем.

3.33 массовый расход М: Масса газа, потребляемая аппаратом за единицу времени в течение его непрерывной работы.

3.34 объемный расход V: Объем газа, потребляемый аппаратом в единицу времени в течение его непрерывной работы.

3.35 теплопроизводительность Q: Количество тепла, передаваемое воде в единицу времени.

3.36 номинальная теплопроизводительность Qном: Теплопроизводительность при номинальной тепловой мощности, заявленная изготовителем.

3.37 коэффициент полезного действия КПД: Отношение теплопроизводительности к тепловой мощности, значения которых выражены в одних и тех же единицах.

3.38 сгорание газа: Сгорание считают «полным», если в продуктах сгорания содержатся не более чем следы горючих составляющих водорода, углеводородов, оксида углерода и т.д.

Сгорание считают «неполным», если хотя бы одна из горючих составляющих присутствует в продуктах сгорания в существенной пропорции.

Количество оксида углерода СО в сухих неразбавленных продуктах сгорания используют в качестве критерия, позволяющего отличить «полное» и «неполное» сгорание.

3.39 устойчивость пламени: Условие, при котором пламя твердо удерживается у отверстий горелки или находится в неизменном контакте с зоной, определяемой конструкцией, без риска отрыва или проскока.

3.40 отрыв пламени: Полный или частичный подъем основания пламени над отверстиями горелки или зоной контакта, определяемой конструкцией. Отрыв пламени может вызвать его исчезновение.

3.41 проскок: Уход пламени внутрь корпуса горелки.

3.42 проскок пламени на сопло: Воспламенение газа на сопле в результате проскока пламени внутрь горелки или распространения пламени вне горелки.

3.43 коэффициент избытка воздуха: Отношение фактического объема воздуха для горения к стехиометрическому.

3.44 установившийся режим: Режим работы аппарата, при котором изменение температуры воды на выходе из аппарата составляет не более 1 °С в минуту.

4 Классификация

Аппараты классифицируют:

- по значению номинальной теплопроизводительности;

- по категориям - в зависимости от газов и давлений, на которые они рассчитаны;

- по типам - в соответствии со способами удаления продуктов сгорания и подачи воздуха для горения;

- по давлению воды.

4.1 Номинальная теплопроизводительность аппаратов, кВт, не более:

- 10 - для типа А;

- 30 - для типа С.

4.2 Классификация в соответствии с применяемыми газами

4.2.1 Классификация газов

Газы подразделяют на три семейства и группы в зависимости от числа Воббе в соответствии со значениями, приведенными в таблице 1.

Таблица 1 - Классификация газов

|

Низшее WH и высшее WВ числа Воббе при температуре 15 °С и давлении 101,3 кПа, МДж/м3 |

||||

|

WH min |

WH max |

WВ min |

WВ max |

|

|

Второе семейство |

35,2 |

49,6 |

39,1 |

54,7 |

|

Группа Н |

41,2 |

45,7 |

||

|

Группа L |

35,2 |

40,5 |

39,1 |

44,8 |

|

Третье семейство |

68,2 |

80,5 |

72,9 |

87,3 |

4.2.2 Категории аппаратов, выпускаемых в Российской Федерации

4.2.2.1 Аппараты категории I

Предназначены исключительно для использования газов одного семейства или одной группы.

4.2.2.2 Аппараты, предназначенные для использования газов только второго семейства:

категория I2 - аппараты, использующие все газы второго семейства;

категория I2Н - аппараты, использующие только газы группы Н с предписанным значением давления подачи;

категория I2L - аппараты, использующие газы группы L второго семейства с предписанным значением давления подачи.

4.2.2.3 Аппараты, предназначенные для использования газов только третьего семейства:

категория I3 - аппараты, способные использовать газы только третьего семейства с предписанным значением давления подачи.

4.2.3 Аппараты категории II

Предназначены для использования газов двух семейств.

4.2.3.1 Аппараты, предназначенные для использования газов второго и третьего семейств:

категория II2Н,3 - аппараты, способные использовать газы группы Н второго семейства и газы третьего семейства;

категория II2L,3 - аппараты, способные использовать газы группы L второго семейства и газы третьего семейства;

категория II2,3 - аппараты, способные использовать все газы второго и третьего семейств.

4.3 Классификация аппаратов по типам:

тип А - аппарат не предназначен для подсоединения к дымоходу.

Подачу воздуха для горения и удаление продуктов сгорания осуществляют непосредственно (из) в помещение, где аппарат установлен;

тип С - аппарат с закрытой камерой сгорания, изолированной от помещения, где он установлен;

тип С1 - аппарат, подсоединенный к горизонтальному каналу через трубопроводы, обеспечивающие подачу воздуха на горение и удаление продуктов сгорания за пределы помещения через концентрические, эксцентрические или смежные отверстия, находящиеся в одинаковом положении по отношению к ветровому напору;

тип С2 - аппарат, подсоединенный трубопроводами к каналам подачи воздуха и отвода продуктов сгорания, обслуживающим один или несколько аппаратов.

4.4 По давлению подводимой воды аппараты могут быть:

- низкого давления - до 250 кПа;

- нормального давления - до 600 кПа.

5 Основные параметры и размеры

5.1 Основные параметры и размеры аппаратов должны соответствовать указанным в таблицах 2, 3.

Таблица 2 - Основные параметры

|

Значение |

|

|

1 Коэффициент полезного действия, %, не менее: |

|

|

для аппаратов теплопроизводительностью не более 10 кВт |

80 |

|

для аппаратов теплопроизводительностью более 10 кВт |

84 |

|

2 Номинальная тепловая мощность запальной горелки, Вт, не более |

250 |

Таблица 3 - Присоединительные размеры штуцеров

|

Присоединительная резьба |

Расстояние между осями штуцеров L, мм |

||

|

Размер штуцера для подвода холодной воды |

Размер штуцера для отвода горячей воды |

||

|

До 15 включ. |

G1/2B |

G1/2B |

701) |

|

От 16 до 30 |

G1/2B |

G3/4B |

1201) |

|

1) Рекомендуемые размеры. Примечание - Для аппаратов номинальной теплопроизводительностью до 20 кВт допускается применение присоединительной резьбы для подвода газа G1/2B, для аппаратов теплопроизводительностью до 9 кВт - G3/8B. |

|||

5.2 Условное обозначение

Пример условного обозначения аппарата водонагревательного В, проточного П, газового Г, номинальной теплопроизводительностью 10 кВт, работающего на природном газе (категория I2), без отвода продуктов сгорания в дымоход (типа А):

ВПГ-10-I2-А ГОСТ Р 51847-2001

то же, номинальной теплопроизводительностью 20 кВт, работающего на природном и сжиженном газах с закрытой камерой сгорания, подсоединенного к горизонтальному каналу (типа С1):

ВПГ-20-II2,3-С1 ГОСТ Р 51847-2001

6 Общие технические требования

6.2 Аппараты должны соответствовать климатическому исполнению УХЛ 4.2 по ГОСТ 15150.

6.3 Конструкция аппаратов должна обеспечивать:

- доступ к основной и запальной горелкам, предохранительным и регулирующим устройствам, а также их съем без отсоединения аппарата от коммуникаций;

- переход с одного газа на другой за счет замены сопел (для аппаратов категории II2,3);

- спуск воды из аппарата без отсоединения его от коммуникаций;

- исключение возможности появления конденсата на теплообменнике в количестве, приводящем к образованию капель при установившемся режиме работы аппарата;

- удобство присоединения аппарата к газовым и водопроводным коммуникациям при помощи накидных гаек или соединительных муфт с контргайками;

- исключение возможности выпадания регулировочных элементов внутрь трубопроводов;

- исключение выхода отверстий для крепежных деталей в газовые коммуникации;

- возможность измерения давления газа непосредственно перед горелкой и перед регулятором давления газа (при его наличии).

6.4 Конструкция сопел газовых горелок должна предусматривать смену их только с помощью инструмента.

Отверстия для удаления продуктов сгорания следует располагать так, чтобы исключить возможность их перекрытия.

Внешние поверхности защитного оголовка для трубопроводов не должны иметь отверстий, в которые можно было бы ввести шарик диаметром 16 мм с усилием 5 Н.

Трубопровод и защитный оголовок должно поставлять предприятие - изготовитель аппарата.

Пламя основной и запальной горелок не должно быть видимым со стороны оголовка.

Определенному положению рукоятки должна соответствовать специальная четкая маркировка.

6.11 Аппарат в упакованном виде должен выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

6.12 Средняя наработка на отказ - не менее 750 ч.

Критерии отказа:

- несрабатывание предохранительных и регулирующих устройств;

- разгерметизация водяных коммуникаций;

- наличие утечки;

- наличие отрыва и проскока пламени;

- прогорание ребер теплообменника.

6.13 Средний срок службы аппарата - не менее 12 лет.

Критерии предельного состояния:

- разгерметизация теплообменника;

- разгерметизация закрытой камеры сгорания (для аппаратов типа С);

- необходимость замены деталей и сборочных единиц, суммарная стоимость которых превышает 75 % стоимости аппарата.

6.14 Комплектность

В комплект поставки аппарата должны входить:

1) Для аппаратов типа А

- отражатель потока продуктов сгорания (при наличии)............... - 1 шт.;

- элементы крепления аппарата к стене........................................... - 1 комплект;

- руководство по эксплуатации.......................................................... - 1 шт.

2) Для аппаратов типа С

- трубопроводы подвода воздуха и отвода продуктов сгорания....... - 1 комплект;

- защитный оголовок для трубопроводов........................................... - 1 шт.;

- руководство по эксплуатации........................................................... - 1 шт.

По согласованию с заказчиком комплект поставки может быть расширен.

6.15 Маркировка

Каждый аппарат должен иметь маркировку, расположенную в доступном месте, содержащую:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение аппарата;

- вид газа (природный или сжиженный), на который рассчитан аппарат;

- номинальное давление газа в паскалях;

- максимальное давление воды в килопаскалях;

- порядковый номер аппарата по системе нумерации предприятия-изготовителя;

- месяц и год выпуска;

- знак соответствия.

При подключении аппарата к системе электропитания - дополнительная маркировка согласно ГОСТ Р МЭК 335-1.

На аппаратах типа А должна быть надпись:

«ВНИМАНИЕ:

- аппарат не подсоединен к дымоходу;

- аппарат имеет датчик состояния атмосферного воздуха1);

- строго соблюдать требования руководства по эксплуатации к установке аппарата».

1) С 1 января 2005 г.

Маркировка аппарата должна быть выполнена способом, обеспечивающим ее сохранность в течение всего срока службы аппарата.

Транспортная маркировка груза - по ГОСТ 14192 с нанесением манипуляционных знаков: «Хрупкое. Осторожно», «Беречь от влаги», «Верх».

6.16 Упаковка

Каждый аппарат должен быть упакован в тару из гофрированного картона или в другую тару, обеспечивающую сохранность аппарата.

Неокрашенные металлические детали аппарата, кроме деталей из цветных металлов, должны быть подвергнуты консервации по ГОСТ 9.014 по II группе изделий для категории условий хранения и транспортирования 2(С) по ГОСТ 15150.

Срок действия консервации - 12 мес.

Отверстия штуцеров должны быть защищены от загрязнения.

Руководство по эксплуатации аппарата должно быть вложено в полиэтиленовый пакет или завернуто в бумагу по ГОСТ 8828.

7 Требования безопасности и охраны окружающей среды

7.1 Теплообменник аппарата и водоведущие детали должны быть прочными и плотными.

7.2 Газовые коммуникации аппарата должны быть герметичными.

Утечка воздуха не должна превышать 0,140 дм3/ч для всего газового тракта независимо от числа запорных органов или элементов автоматики, установленных последовательно или параллельно.

Утечка воздуха на каждый запорный орган (или элемент автоматики) - не более 0,06 дм3/ч.

7.3 В аппаратах типа С камера сгорания и трубопроводы подвода воздуха и отвода продуктов сгорания должны быть плотными и герметичными.

Утечка воздуха не должна превышать:

- 1,5 м3/ч - для аппаратов с номинальной тепловой мощностью до 15 кВт;

- 3,0 м3/ч - для аппаратов с номинальной тепловой мощностью свыше 15 кВт.

Герметичность закрытой камеры сгорания и соединений аппарата с трубопроводами подвода воздуха для горения и отвода продуктов сгорания должны обеспечивать механические средства.

Соединения узлов, не подлежащих разборке при проведении технического обслуживания, могут быть уплотнены с применением паст или лент таким способом, который гарантирует герметичность при нормальных условиях эксплуатации.

Пламя должно распространяться по всей огневой поверхности горелки без хлопков за время не более 2 с.

7.6 В аппаратах типа С должно быть устройство зажигания, являющееся неотъемлемой частью конструкции.

Устройство зажигания должно обеспечивать надежное и безопасное зажигание запальной (при наличии) и основной горелок.

7.7 Основная и запальная горелки должны обеспечить устойчивое горение без проскока и отрыва пламени.

- горизонтальной;

- на 30° выше горизонтальной плоскости;

- на 30° ниже горизонтальной плоскости.

7.12 Аппарат должен иметь наружный кожух, закрывающий теплообменник и камеру сгорания.

7.13 Конструкция аппарата должна обеспечивать возможность наблюдения за розжигом и работой горелки.

В процессе эксплуатации смотровое окно, зеркало и т.п. не должны терять своих оптических свойств.

Для аппаратов типа С, имеющих специальный детектор пламени основной горелки, допускается использование косвенных средств индикации (например, сигнальной лампочки).

7.15 Конструкция аппарата должна исключать возможность смещения основной и запальной горелок.

7.17 Материалы, применяемые для герметизации газовых коммуникаций, должны быть газостойкими.

Изменение массы средств герметизации по отношению к исходной не должно превышать 5 %.

Проницаемость, в том числе после «ускоренного старения», - не более 0,005 г/ч.

Твердость по Шору А после «ускоренного старения» не должна изменяться более чем на пять единиц.

7.19 Крутящий момент рукоятки управления не должен превышать 0,6 Н×м (или 0,017 Н×м/мм диаметра ручки).

- от минус 7,5 % до плюс 5 % - для газов второго семейства;

- от минус 5 % до плюс 5 % - для газов третьего семейства.

При переводе аппарата с газа второго семейства на газ третьего семейства регулятор давления газа может быть отключен, если это предусмотрено конструкцией.

Для аппаратов, оборудованных только устройством предварительной настройки, должна быть предусмотрена установка на расход воды, соответствующий повышению ее температуры минимум на 50 °С.

При наличии в конструкции аппарата регулятора давления или регулятора расхода воды или (и) селектора температуры воды максимальное допустимое отклонение расхода воды от среднего значения в заданном диапазоне давлений не должно превышать ±10 %.

7.24 Аппараты с пропорциональной подачей газа с селектором температуры воды должны обеспечивать разность температур воды на входе и выходе не менее чем 50 °С по крайней мере в одной точке интервала колебаний тепловой мощности от (52 ± 2) % до (100 ± 5) % номинального значения и не менее 45 °С - в остальной области указанного интервала мощностей.

7.25 Термостатические аппараты должны обеспечивать:

- температуру воды не менее 55 °С по крайней мере в одной точке интервала колебаний тепловой мощности от (52 ± 2) % до (100 ± 5) % номинального значения;

- в остальной области интервала температуру воды не менее 50 °С;

- при изменении температуры входящей воды от (5 ± 2) °С до (15 ± 2) °С температура выходящей воды не должна изменяться более чем на 5 °С.

7.26 В термостатическом аппарате выход из строя термостата не должен повлечь за собой перегрев воды.

После прекращения подачи газа на основную горелку возобновление его подачи может быть осуществлено только путем прямого вмешательства оператора.

7.27 Аппарат должен быть оснащен предохранительными устройствами, обеспечивающими:

1) подачу газа к основной горелке только при наличии пламени на запальной горелке за время не более 60 с;

2) прекращение подачи газа при погасании запальной горелки за время не более 60 с;

3) прекращение подачи газа при отсутствии тяги в канале для удаления продуктов сгорания (для аппаратов типа С2) за время 10 - 60 с;

4) автоматическую блокировку подачи газа к основной горелке при розжиге запальной горелки;

5) доступ газа к основной горелке только при наличии протока воды.

7.31 Повышение температуры воды после прекращения ее протекания не должно превышать 20 °С.

1) С 1 января 2005 г.

При выходе из строя датчика состояния атмосферного воздуха подача газа к горелкам должна прекратиться.

7.33 Содержание оксида углерода в сухих неразбавленных продуктах сгорания газа должно быть, об. %, не более:

- при нормальных условиях для аппаратов типа А:

на эталонном газе - 0,015;

на предельном газе - 0,03;

- для аппаратов типа С:

на эталонном газе - 0,05;

на предельном газе - 0,1;

- при особых условиях для аппаратов типа С:

на эталонном газе - 0,2.

20 °С - для металлических ручек;

30 °С - для керамических ручек;

35 °С - для ручек из пластмасс или материалов с аналогичной теплопроводностью.

60 °С - кожуха;

100 °С - кожуха в пространстве, ограниченном двумя параллельными плоскостями, проходящими на расстоянии 10 см, над и 10 см под плоскостью сопловых отверстий горелки;

50 °С - вертикальных боковых панелей испытательного стенда.

Требования по наружным температурам поверхностей аппарата не распространяются на:

- выходной патрубок продуктов сгорания и пятисантиметровую зону вокруг него;

- смотровое окно, если его площадь не превышает 18 см2;

- поверхность кожуха на расстоянии 5 см от кромки запального отверстия или смотрового окна.

Для аппаратов типа А температура горизонтальной панели, расположенной над верхней плоскостью аппарата, не должна превышать температуру окружающей среды более чем на 50 °С.

7.36 Степень защиты электротехнических средств автоматизации IP40 - по ГОСТ 14254.

8 Правила приемки

8.1 Для проверки соответствия аппарата требованиям настоящего стандарта следует проводить следующие виды испытаний:

- приемосдаточные;

- периодические;

- типовые;

- испытания на надежность;

- сертификационные.

8.2 Приемосдаточным испытаниям на соответствие требованиям 6.9 (в части маркировки), пп. 6.14, 6.15, 6.16 (в части защиты штуцеров), пп. 7.1, 7.2, 7.5, 7.6 (в части наличия), пп. 7.7, 7.11, 7.12, 7.27 [перечисления 1), 3), 5)] следует подвергать каждый аппарат.

На соответствие требованию 6.1 - один аппарат из числа изготовленных в данной смене.

На соответствие требованию 7.27 [перечисление 4)] - по одному аппарату в начале и конце смены.

Допускается проводить отдельные проверки до полной сборки и упаковки аппарата.

Результаты приемосдаточных испытаний должны быть отражены в документах, сопровождающих аппарат (отметка ОТК в руководстве по эксплуатации).

8.3 Периодические испытания следует проводить не реже одного раза в год не менее чем на трех аппаратах, из числа прошедших приемосдаточные испытания на соответствие требованиям настоящего стандарта, кроме пп. 6.2, 6.11, 6.12, 6.13.

8.4 Типовые испытания следует проводить при внесении в конструкцию или технологический процесс изготовления аппаратов изменений, влияющих на параметры и требования, установленные настоящим стандартом. Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

8.5 Испытания на надежность (пп. 6.12, 6.13) и на соответствие требованиям 6.2, 6.11 следует проводить не реже одного раза в пять лет на трех аппаратах.

8.6 Сертификационные испытания следует проводить не менее чем на трех аппаратах из числа прошедших приемосдаточные испытания на соответствие обязательным требованиям безопасности настоящего стандарта.

Сертификационные испытания следует проводить при каждой сертификации аппаратов.

8.7 Результаты периодических, типовых и сертификационных испытаний, испытаний на надежность должны быть оформлены протоколом.

9 Методы контроля

9.1 Аппаратура

При проведении испытаний должны быть использованы следующие средства измерений и контроля:

- термометры с погрешностью измерения ± 1 °С - для измерения температуры воздуха в помещении и температуры газа; с погрешностью измерения ± 0,2 °С - для измерения температуры воды;

- барометр с погрешностью измерения ± 200 Па - для измерения атмосферного давления;

- анемометр с диапазоном измерений от 0,1 до 5,0 м/с с погрешностью измерения ±5 % - для измерения скорости движения воздуха в помещении;

- весы с диапазоном измерения от 0 до 160 кг с ценой деления 50 г;

- мановакуумметр с погрешностью измерения ±20 Па - для измерения избыточного давления газа;

- счетчик газовый с погрешностью измерения ±1 % - для расхода газа;

- газоанализаторы с основными приведенными погрешностями:

± 2 % - для измерения содержания диоксида углерода в продуктах сгорания от 0 % до 20 об. %;

± 5 % - для измерения содержания оксида углерода в продуктах сгорания от 0 % до 0,02 об. %;

± 10 % - для измерения содержания диоксида углерода в воздухе помещения от 0 % до 1 об. %;

- манометр класса точности 1,5 - для измерения давления воды;

- хроматограф лабораторный с диапазоном измерений от 0 % до 100 % - для определения химического состава газов;

- твердомер с погрешностью измерения ± 1 % - для измерения твердости материалов;

- динамометр с погрешностью измерения ± 1 % - для измерения усилия, прилагаемого к ручкам управления;

- преобразователь термоэлектрический с погрешностью измерения ± 3 °С, в составе которого вторичный прибор с приведенной погрешностью ± 2 °С - для измерения температуры стенок аппарата и ручек управления;

- психрометр аспирационный с погрешностью измерения ± 4 % - для измерения относительной влажности воздуха в помещении;

- секундомер класса точности 2 - для измерения продолжительности испытаний;

- линейки металлические от 0 до 500 мм, от 0 до 1000 мм с погрешностью измерения ± 1 мм;

- штангенциркуль с погрешностью измерения ±0,1 мм;

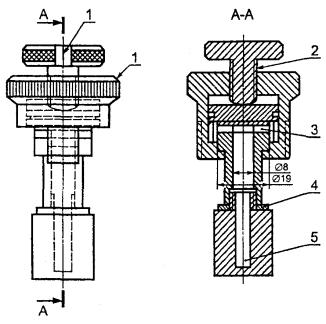

- устройство для испытания на герметичность с погрешностью измерения ±1 см3/ч (рисунок 1);

- приспособление для испытания материалов на проницаемость;

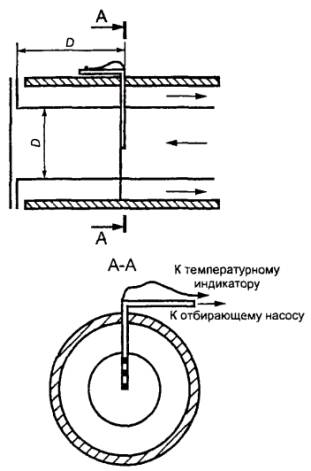

- пробоотборники (рисунки 2, 3, 4);

- климатическая камера.

Допускается применять другие средства измерений и контроля, обеспечивающие измерения с аналогичной точностью.

1 - измерительный сосуд; 2 - отградуированная шкала

Значение L соответствует давлениям, приведенным в 9.3.6.

Рисунок 1 - Устройство для проверки герметичности газового тракта

1 - трубка с двумя каналами, в которых расположены проволоки термопары; 2 -точка измерения температуры; 3 - трубка с глухим концом

Рисунок 2 - Пробоотборник для отбора продуктов сгорания и измерения температуры

1 - двухканальная керамическая труба; 2 - цементная изоляция; 3 - провод термопары; 4 - отверстия пробоотборника

Примечания

1 Размеры пробоотборника диаметром 6 мм (подходящего для дымохода диаметром больше 75 мм):

- внешний диаметр пробоотборника d 6 мм;

- толщина стенки 0,6 мм;

- диаметр отверстий для отбора проб х 1,0 мм;

- двухканальная керамическая трубка Æ 3 мм при каналах Æ 0,5 мм;

- провод термопары Æ 0,2 мм

Размеры d и х пробоотборника, подходящего для дымохода диаметром меньше 75 мм:

- поперечное сечение пробоотборника должно быть не меньше 5 % поперечного сечения дымохода;

- полная площадь трех отверстий пробоотборника меньше трех четвертей поперечного сечения дымохода.

2 Размер Y выбирают в зависимости от диаметра входа воздуха и его изоляции.

Материал: нержавеющая сталь.

Рисунок 3 - Пробоотборник для отбора проб и измерения температуры продуктов сгорания в аппаратах типа С

Рисунок 4 - Точка отбора проб для аппаратов типа С

9.2 Условия проведения испытаний

9.2.1 Периодические, типовые и сертификационные испытания следует проводить в закрытом помещении при следующих условиях:

- температура воздуха (20 ± 5) °С, измеренная на высоте 1,5 м от пола и расстоянии 1 - 1,5 м от аппарата;

- относительная влажность воздуха не более 80 %;

- содержание СО2 в воздухе помещения не более 0,2 об. %;

- скорость движения воздуха в помещении не более 0,5 м/с.

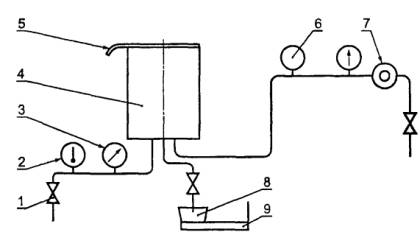

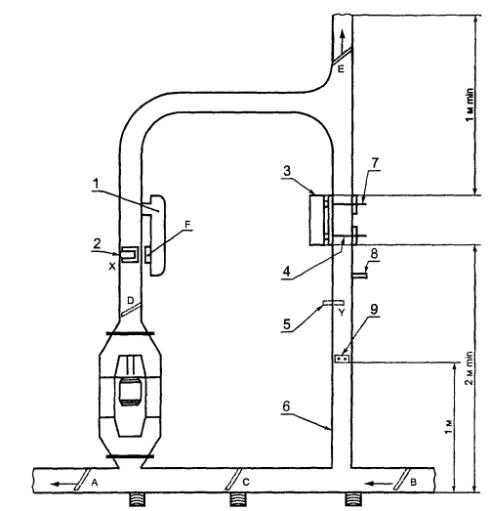

9.2.2 Размещение приборов на стенде для проведения испытаний, кроме приемосдаточных, должно соответствовать схеме, представленной на рисунке 5.

9.2.3 В зависимости от категории аппарата (п. 4.2.2) испытания проводят на газах, приведенных в таблице 4.

1 - проходной запорный вентиль; 2 - термометр; 3 - наружный манометр; 4 - проточный водонагревательный аппарат; 5 - пробоотборник; 6 - мановакуумметр; 7 - газовый счетчик; 8 - бачок; 9 - весы

Рисунок 5 - Схема проверки аппарата типа А

Таблица 4 - Испытательные газы, соответствующие категориям аппаратов

|

Эталонный газ |

Предельный газ для неполного сгорания |

Предельный газ для проскока пламени |

Предельный газ для отрыва пламени |

|

|

I2Н |

G20 |

G21 |

G22 |

G23 |

|

I2L |

G25 |

G26 |

G25 |

G27 |

|

I3 |

G30 |

G30 |

G32 |

G31 |

|

II2Н,3 |

G20; G31 |

G21 |

G22; G32 |

G23; G31 |

|

II2L,3 |

G25; G31 |

G26 |

G32 |

G27; G31 |

Состав и основные характеристики различных испытательных газов приведены в таблице 5.

Таблица 5 - Характеристики испытательных газов (сухой газ при температуре 15 °С и давлении 101,3 кПа)

|

Группа газа |

Обозначение испытательного газа |

Объемная доля, % |

Число Воббе WН |

Низшая теплота сгорания QH |

Относительная плотность газа по воздуху r |

|

|

МДж/м3 |

||||||

|

Газы второго семейства |

Н |

Эталонный газ G20 |

СН4 = 100 |

48,2 |

35,9 |

0,554 |

|

Предельные газы для неполного сгорания G21 |

СН4 = 87; С3Н8 = 13 |

52,4 |

43,4 |

0,685 |

||

|

Предельный газ для проскока пламени G22 |

СН4 = 65; Н2 = 35 |

43,7 |

27,1 |

0,384 |

||

|

Предельный газ для отрыва пламени G23 |

СН4 = 92,5; N2 = 7,5 |

43,4 |

33,2 |

0,585 |

||

|

L |

Эталонный газ и предельный газ для проскока пламени G25 |

СН4 = 86; N2 = 14 |

39,4 |

30,9 |

|

|

|

Предельные газы для неполного сгорания G26 |

СН4 = 80 С3H8 = 7; N2 = 13 |

42,7 |

35,2 |

0,678 |

||

|

Предельный газ для отрыва пламени G27 |

СН4 = 82; N2 = 18 |

37,1 |

29,4 |

0,628 |

||

|

Газы третьего семейства |

- |

Эталонный газ1) и предельные газы для неполного сгорания G30 |

С4H10 = 100 |

85,3 |

122,8 |

2,077 |

|

Предельный газ2) для отрыва пламени G32 |

С3Н6 = 100 |

72,0 |

87,8 |

1,481 |

||

|

Предельный газ для проскока пламени G31 |

С3H8 = 100 |

74,9 |

93,6 |

1,562 |

||

|

1)Газы, предназначенные для аппаратов, которые используют как бутан, так и пропан. 2)Допускается вместо G32 применять G30. |

||||||

9.2.4 Подготовка испытательных газов

9.2.4.1 Состав газов, используемых для испытаний, должен быть максимально приближенным к составам, приведенным в таблице 5.

Для подготовки этих газов необходимо придерживаться следующих правил:

- число Воббе этих газов не должно отклоняться от указанного в таблице 5 более чем на ±2 % (с учетом погрешности измерительного устройства);

- газы, используемые при изготовлении смесей, должны иметь степень чистоты, %, не менее:

|

азот N2…………………….……… |

99; |

|

|

|

водород Н2.……………………… |

99; |

||

|

метан СН4……………….……….. |

95; |

|

с суммарным содержанием объемных (водорода, оксида углерода и долей кислорода менее 1%, азота и диоксида углерода - менее 2 %. |

|

пропилен C3Н6………..…………. |

95; |

||

|

пропан С3Н8…………………….. |

95; |

||

|

бутан С4Н10……………………… |

95. |

Соблюдение этих условий необязательно для каждого из компонентов, если конечная смесь имеет состав, идентичный составу смеси, которая была бы составлена из компонентов, удовлетворяющих приведенным выше условиям. Поэтому приготовление смеси можно начинать с газа, уже содержащего в подходящих пропорциях некоторые компоненты конечной смеси.

9.2.4.2 Для газов второго семейства допускается для испытаний, проводимых с эталонным газом G20 или G25, использовать природный газ, принадлежащий соответственно группам Н или L, даже если его состав не удовлетворяет приведенным выше требованиям при условии, что после добавления пропана или азота конечная смесь имеет число Воббе ± 2 % значений, приведенных в таблице 5 для соответствующего эталонного газа.

Для подготовки предельного газа вместо метана в качестве базового допускается использовать другой газ:

- для предельных газов G21, G22, G23- природный газ группы Н;

- для предельного газа G27- природный газ групп Н или L;

- для предельного газа G26 - природный газ группы L.

Во всех случаях конечная смесь, полученная добавлением пропана или азота, должна иметь число Воббе ± 2 % значений, приведенных в таблице 5, а содержание водорода в этой конечной смеси не должно отличаться от приведенного в таблице 5.

Для газа G22, в дополнение к требованию относительно числа Воббе ± 2 %, конечная смесь должна содержать 35 % водорода.

Число Воббе WH, МДж/м3, вычисляют по формуле

где QН - низшая теплота сгорания газа, МДж/м3;

r - относительная плотность газа по воздуху.

9.2.4.3 Испытания аппаратов следует проводить на испытательных газах в соответствии с тем газом, для которого изготовлен аппарат:

- приемосдаточные испытания - на газах по ГОСТ 5542 и ГОСТ 20448;

- периодические, типовые и сертификационные - на газах, указанных в таблице 4. Допускается проводить периодические, типовые и сертификационные испытания на газах по ГОСТ 5542 и ГОСТ 20448.

Значения давлений, которые должны подаваться на входное подсоединение подводимого к аппарату газа, приведены в таблице 6.

Таблица 6 - Испытательные давления

В паскалях

|

Номинальное давление |

Минимальное давление |

Максимальное давление |

|

|

G20, G21; G22; G23; G25; G26; G27; природный |

1300; 2000 |

650; 1500 |

1800; 2800 |

|

G30, G31, G32; сжиженный |

3000 |

2000 |

3500 |

|

Примечание - Испытания при использовании природных газов проводят на давлении, указанном в руководстве по эксплуатации аппарата. |

|||

9.3 Проведение испытаний

Теплопроизводительность Q, кВт, вычисляют по формуле

![]() (2)

(2)

где т - расход воды во время испытания, кг/ч;

с - удельная теплоемкость, кДж/кг×°С;

t2 - температура воды на выходе, °С;

t1 - температура воды на входе, °С.

Для аппаратов, оснащенных системой термостатического регулирования, во время испытаний термостат следует отключить.

9.3.2 Номинальную тепловую мощность NHOM, кВт, следует определять при работе аппарата на эталонном газе с номинальным давлением и вычислять по формуле

где В - расход газа, м3/ч;

![]() - низшая теплота сгорания газа,

МДж/м3.

- низшая теплота сгорания газа,

МДж/м3.

Перед измерением расхода газа аппарат должен проработать не менее 5 мин.

Расход газа В, м3/ч, приведенный к нормальным условиям, вычисляют по формуле

где V0 - объем сухого газа, приведенный к нормальным условиям, м3;

Т - время, в течение которого измерялся объем израсходованного газа, ч.

Объем сухого газа V0, м3, вычисляют по формуле

где V - объем газа, измеренный счетчиком, м3;

t - температура газа на выходе из счетчика, °С;

РБ - барометрическое давление воздуха в лаборатории, Па;

РГ - избыточное давление газа на выходе из счетчика, Па;

РПАР - парциальное давление насыщенных водяных паров в газе на выходе из счетчика с водяным затвором, Па.

Значения Рпар должны соответствовать приведенным в табл. 7. При применении сухого счетчика Рпар не учитывают.

Номинальную тепловую мощность запальной горелки (п. 5.1, таблица 2) следует определять при неработающей основной горелке.

Таблица 7 - Парциальное давление насыщенных водяных паров в газе

|

Парциальное давление насыщенных водяных паров в газе, Па |

Температура пара, °С |

Парциальное давление насыщенных водяных паров в газе, Па |

|

|

10 |

1227 |

26 |

3360 |

|

11 |

1311 |

27 |

3564 |

|

12 |

1402 |

28 |

3779 |

|

13 |

1497 |

29 |

4004 |

|

14 |

1597 |

30 |

4242 |

|

15 |

1704 |

31 |

4491 |

|

16 |

1817 |

32 |

4754 |

|

17 |

1936 |

33 |

5029 |

|

18 |

2062 |

34 |

5318 |

|

19 |

2196 |

35 |

5622 |

|

20 |

2337 |

36 |

5640 |

|

21 |

2486 |

37 |

6274 |

|

22 |

2642 |

38 |

6624 |

|

23 |

2800 |

39 |

6991 |

|

24 |

2982 |

40 |

7375 |

|

25 |

3166 |

|

|

9.3.3 Коэффициент полезного действия h, %, (п. 5.1 таблица 2) рассчитывают по формуле

где QНОМ и NНOM - значения, полученные при испытаниях по 9.3.1, 9.3.2.

1) Нормальные условия

а) Для аппаратов типа А:

- на эталонном газе - при максимальном давлении;

- на предельном газе - при номинальном давлении.

Отбор проб продуктов сгорания следует проводить с помощью пробоотборного устройства (рисунок 2).

б) Для аппаратов типа С - на эталонном и предельном газах с номинальным давлением. Отбор проб продуктов сгорания следует проводить с помощью пробоотборных устройств (рисунки 3, 5).

Для аппаратов с регулятором расхода или давления газа испытания следует проводить при повышении номинальной тепловой мощности в 1,05 раза.

2) Особые условия

- Для аппаратов типа С1, и С2 испытания следует проводить на эталонном газе при номинальном давлении воздействием воздушных потоков с различными скоростями и направлениями.

а) Аппараты типа C1

Длину трубопроводов подвода воздуха и отвода продуктов сгорания подобрать так, чтобы они соответствовали толщине стены примерно 350 мм.

Со стороны наружного оголовка последовательно воздействовать на аппарат потоком воздуха со скоростями 1,5, 10 м/с, направленного в трех плоскостях:

- горизонтальный поток воздуха;

- поток воздуха, восходящий под углом 30° к горизонтальной плоскости;

- поток воздуха, нисходящий под углом 30° к горизонтальной поверхности.

При каждом из девяти режимов провести отбор проб продуктов сгорания.

Окончательный результат рассчитывается как среднеарифметическое измерений.

б) Аппарат типа С2

Аппарат следует установить на испытательную установку (рисунок 6). При номинальном подводе тепла воды на выходе из аппарата должна иметь максимальную температуру.

Испытательную установку регулируют так, чтобы обеспечить следующие условия в трубопроводах подвода воздуха и отвода продуктов сгорания:

- восходящий поток воздуха со средней скоростью 2,5 м/с при СО2, равном 1,6 %, и в диапазоне температур от 60 до 80 °С;

- восходящий поток воздуха со средней скоростью 4,5 м/с при концентрации СО2, равной 0,75 %, и в диапазоне температур от 40 до 60 °С.

Пробы продуктов сгорания по каждому из условий испытаний отбирают с помощью пробоотборника (рисунок 3).

За окончательный результат принимают среднеарифметическое значение.

Содержание оксида углерода в сухих неразбавленных продуктах сгорания вычисляют по формуле

где СОПР - содержание оксида углерода в продуктах сгорания по данным анализа пробы, об.%;

h - коэффициент разбавления продуктов сгорания.

Коэффициент разбавления продуктов сгорания h, определенный по содержанию кислорода в продуктах сгорания, вычисляют по формуле

где ![]() - содержание

кислорода в воздухе помещения, об.%;

- содержание

кислорода в воздухе помещения, об.%;

![]() - содержание кислорода в

продуктах сгорания по данным анализа пробы, об.%.

- содержание кислорода в

продуктах сгорания по данным анализа пробы, об.%.

1 - водонагреватель; 2 - теплообменник; 3 - испытуемый аппарат; 4 - соединение с анализаторами СО и CO2 при испытании на прекращение тяги вверх; 5 - измерение температуры; 5 - воздуховод прямоугольного сечения 225´4 мм; 7 - термопара и трубка пробоотборника для соединения с анализаторами СО и СО2; 8 - измерение давления; 9 - два регистрирующих анемометра (взаимозаменяемые)

Рисунок 6 - Испытание аппарата типа С2, подключенного к общему воздуховоду

Коэффициент разбавления продуктов сгорания по содержанию диоксида углерода в продуктах сгорания вычисляют по формуле

где ![]() - максимальное

содержание диоксида углерода в продуктах сгорания, об.%:

- максимальное

содержание диоксида углерода в продуктах сгорания, об.%:

для природного газа - 11,7;

для сжиженного газа - 14,0;

![]() - содержание диоксида углерода в

продуктах сгорания по данным анализа пробы, об.%.

- содержание диоксида углерода в

продуктах сгорания по данным анализа пробы, об.%.

9.3.5 Прочность и плотность теплообменника аппарата и водоведущих деталей (п. 7.1) следует проверять водой в течение 20 мин давлением:

- 375 кПа - для аппаратов низкого давления;

- 900 кПа - для аппаратов нормального давления.

При приемосдаточных испытаниях продолжительность испытаний - 2 мин.

Допускается приемосдаточные испытания проводить воздухом в течение 30 с, при этом 2 - 3 с давлением 375 кПа и 25 - 30 с давлением 250 кПа - для аппаратов низкого давления; 2 - 3 с давлением 900 кПа и 25 - 30 с давлением 600 кПа - для аппаратов нормального давления.

Теплообменник и водоведущие детали считают выдержавшими испытания, если в них не будет течи.

Проверку следует проводить при полном заполнении водой теплообменника и водоведущих деталей.

9.3.6 Проверку герметичности газовых коммуникаций (п. 7.2) следует проводить объемным методом (рисунок 1).

Продолжительность испытания - не менее 5 мин.

Испытания проводят в два этапа:

1) Каждый запорный элемент испытывают на герметичность один за другим, при этом остальные запорные элементы во время испытаний должны быть открыты.

2) При определении утечки газового тракта все вентили остаются открытыми, а выход газа перекрывают либо ложной форсункой (без отверстия), либо специальной деталью, поставляемой для этой цели изготовителем.

Допустимая утечка воздуха при давлении 15 кПа не должна превышать для первого этапа 0,06 дм3/ч, для второго этапа - 0,140 дм3/ч.

9.3.7 При приемосдаточных испытаниях герметичность газовых коммуникаций допускается контролировать по падению давления в один этап. Падение давления должно быть не более 40 Па за 2 мин.

Каждый запорный элемент испытывают на герметичность один за другим, при этом испытуемый запорный элемент должен быть закрыт, а остальные запорные элементы во время испытаний должны быть открыты.

Проверку следует проводить воздухом давлением 15 кПа.

Допускается проверку проводить воздухом давлением 10 кПа, при этом расчетная норма герметичности уменьшается в 1,2 раза.

Свободный объем приборов для измерения давления от 0,9 до 1,1 дм3.

9.3.8 Проверку герметичности камеры сгорания и трубопроводов подвода воздуха и отвода продуктов сгорания (7.3) в аппаратах типа С проводят одновременно на корпусе аппарата и на трубопроводах, поставляемых предприятием-изготовителем.

Сборка аппарата и трубопроводов должна быть выполнена в соответствии с руководством по эксплуатации.

Аппарат соединяют с источником сжатого воздуха таким образом, чтобы в нем и в трубопроводах подвода воздуха для горения и отвода продуктов сгорания поддерживалось давление на 0,05 кПа выше атмосферного давления. Давление измеряют в месте подсоединения подачи сжатого воздуха к аппарату.

Утечку воздуха определяют по показаниям измерительного прибора.

9.3.9 Проверку соответствия требованию 7.4 следует проводить на минимальном давлении эталонного газа при наличии пламени на запальной горелке. Время распространения пламени на основной горелке следует определять с момента воспламенения. Хлопки не допускаются.

9.3.10 Удобство и безопасность зажигания запальной горелки в аппаратах типа А (п. 7.5) следует проверять пробным зажиганием спичкой по ГОСТ 1820.

9.3.11 Проверку наличия устройства для зажигания и его расположение относительно горелки (п. 7.6) следует проверять визуальным осмотром.

Безопасность и удобство зажигания проверяют на эталонном газе номинального давления.

Интервалы времени между попытками зажигания с помощью специального (искрового) устройства - не менее 1,5 с.

9.3.12 Устойчивость горения основной и запальной горелок аппарата (п. 7.7) следует проверять визуально по картине горения.

Испытания следует проводить на газах по таблице 4, при давлениях - по таблице 6:

- на проскок пламени - на минимальном давлении газа;

- на отрыв пламени - на максимальном давлении газа.

Проверку необходимо проводить на каждом режиме не менее 5 мин (при приемосдаточных испытаниях - не менее 1 мин).

9.3.13 Работоспособность запальной горелки в аппаратах типа А (п. 7.8) следует проверять на эталонном газе с номинальным давлением путем пятиразового включения и выключения основной горелки и действием в течение 15 с потока воздуха, направленного перпендикулярно к плоскости передней стенки аппарата со скоростью 2 м/с, измеренной на расстоянии 1 м от смотрового окна. Допускается отрыв пламени с его восстановлением.

9.3.14 Проверку по 7.9 следует проводить при установке аппарата типа C1 в соответствии с условиями п. 9.3.4 (2а).

При устойчивой работе аппарата на номинальном давлении эталонного газа и давлении воды на входе 200 кПа проводят серии испытаний:

1-я серия испытаний

В состоянии устойчивой работы аппарата его оголовок подвергают воздействию потока воздуха, направленного в трех плоскостях с разной скоростью:

- горизонтальный поток воздуха;

- поток воздуха, восходящий под углом 30° к горизонтальной плоскости;

- поток воздуха, нисходящий под углом 30° к горизонтальной плоскости.

В каждой из плоскостей угол падения меняется от 0° до 90° с шагом 15°.

Испытания проводят при трех скоростях потока воздуха: 1, 5, 10 м/с.

Выбирают три комбинации скорости потока воздуха, угла и плоскости падения, соответствующих минимальному содержанию СО2.

Допускается легкая турбулентность пламени, но погасания происходить не должно.

2-я серия испытаний

Для каждой из комбинаций, определенных в 1-й серии испытаний, дающих минимальное значение СО2, проверяют надежность зажигания горелок и устойчивость их работы.

3-я серия испытаний

Для аппаратов с регулируемой тепловой мощностью 1-ю и 2-ю серии испытаний следует проводить на минимальном давлении газа.

Для аппаратов с автоматической регулировкой тепловой мощности 1-ю и 2-ю серии испытаний следует проводить на минимальном давлении воды.

9.3.15 Проверку аппарата на соответствие требованию 7.11 следует проводить визуально. Проходное сечение фильтрующих элементов должно составлять не более 50 % минимальных проходных сечений водяных и газовых коммуникаций.

9.3.16 Возможность наблюдения за работой горелок (п. 7.13) следует проверять визуально во время работы аппарата.

9.3.17 Проверку наличия или отсутствия выброса пламени основной горелки за пределы кожуха (п. 7.14) следует проводить визуально в момент включения и выключения основной горелки при максимальном давлении эталонного газа перед аппаратом.

9.3.18 Проверку материалов (п. 7.16) следует проводить сверкой сертификатов с документацией на аппарат и перечнем материалов, разрешенных Минздравом Российской Федерации.

Соответствие покрытия определяют на основании содержащихся в НД на используемое покрытие сведений об отсутствии выделений, вредных для жизни и здоровья людей в эксплуатационных условиях.

1 - вертикальная установочная метка; 2 - шаг 1 мм; 3 - проба; 4 - металлическая подкладочная шайба; 5 - внутренний объем 5,5 см3

Рисунок 7 - Приспособление для проверки материала на проницаемость

9.3.19 Стойкость деталей из неметаллических материалов к воздействию углеводородных газов (п. 7.17) необходимо проверять следующим образом:

- стойкость деталей, контактирующих с углеводородными газами, к их воздействию определяют по ГОСТ 9.030 путем погружения предварительно взвешенных образцов в жидкий пентан на 24 ч. После извлечения из пентана образцы просушивают в течение 1 мин и взвешивают, затем выдерживают их на воздухе в течение 24 ч и повторно взвешивают;

- для испытания на проницаемость из листа испытуемого материала следует вырезать образец диаметром 8´19 мм. Образец сжимается на 20 % своей толщины в приспособлении (рисунок 7), предварительно заполненном 0,5 г жидкого пентана. Приспособление взвешивают и оставляют на воздухе при температуре (20 ± 5) °С. Следующее взвешивание проводят через 24 ч; проницаемость материала образца по пентану в граммах за час определяют с округлением до третьего десятичного знака;

- для испытания на проницаемость после ускоренного старения приспособление с испытуемым образцом следует опорожнить от пентана через нижнее отверстие и поместить в сушильную камеру при температуре (110 ± 2) °С на семь дней, после чего провести повторное испытание на проницаемость при условиях, описанных выше.

Испытание на твердость по Шору А следует проводить на образце материала в исходном состоянии и после старения в сушильной камере при температуре (110 ± 2) °С в течение семи дней.

9.3.20 Крутящий момент рукоятки управления (п. 7.19) следует определять при помощи динамометрического ключа по всему ходу между открытым и закрытым положением.

Открытие и закрытие следует проводить с постоянной скоростью.

9.3.21 Усилие нажатия рукоятки управления (кнопки) (п. 7.20) следует определять динамометром.

9.3.22 Проверку работы аппарата, оснащенного регулятором расхода газа, либо регулятором давления газа (п. 7.21) следует проводить на эталонном газе с номинальным давлением.

После измерения расхода газа при номинальном давлении без дополнительной регулировки на аппарат подается газ с минимальным, а затем с максимальным давлением. Полученные при этих давлениях расходы газа не должны отличаться от расхода при номинальном давлении больше чем на значения, приведенные в 7.21.

9.3.23 Проверку аппарата на соответствие требованию 7.22 следует проводить на эталонном газе с номинальным давлением.

Устройством предварительной настройки расхода воды и любым устройством регулировки температуры воды аппарат настраивается таким образом, чтобы температура воды на выходе была максимальной.

Затем давление воды снижают до нормируемого значения.

Тепловая мощность в установившемся режиме должна быть не менее 95 % номинального значения.

9.3.24 Проверку аппаратов на соответствие требованиям 7.23 следует проводить на эталонном газе с номинальным давлением. Для аппаратов, оборудованных только устройством предварительной настройки расхода воды, максимальную разность температур на входе и выходе не менее 50 °С следует определять при давлении 600 кПа.

При наличии в конструкции аппарата селектора температуры следует проводить два цикла испытаний: с установкой селектора на максимальную и минимальную температуры.

Расход и давление воды на входе в аппарат и максимально допустимые отклонения расхода воды указаны в таблице 8.

Таблица 8 - Максимально допустимые отклонения расхода воды от среднего значения.

|

Температура воды |

Отклонение давления воды, кПа |

Расход воды |

Максимально допустимые отклонения расхода, % |

|

|

1 |

Максимальная |

60 - 600 |

Минимальный, максимальный, средний |

±10 |

|

2 |

Минимальная |

200 - 600 |

Минимальный, максимальный, средний |

±10 |

Для аппаратов низкого давления испытательные давления воды принимают согласно нормативным документам на изделия.

При максимальном и минимальном давлениях воды на входе измеряют ее расходы, рассчитывают средний расход как среднеарифметическое значение.

Для двух положений селектора рассчитывают максимально допустимые отклонения расхода воды, сравнивая измеренные значения со средним значением.

При наличии в конструкции регулятора расхода или регулятора давления воды (селектор отсутствует) расход воды следует определять при колебании давлений воды на входе в аппарат от 60 до 600 кПа.

9.3.25 В аппарате с пропорциональной подачей газа с селектором температуры (п. 7.24) определение разности температур воды на входе и выходе в интервале колебаний тепловой мощности от (52 ± 2) % до (100 ± 5) % следует проводить на эталонном газе номинального давления.

До начала испытаний аппарат должен проработать не менее 20 мин.

Испытания проводят дважды: при давлении воды на входе в аппарат 120 кПа и при давлении 600 кПа (для аппаратов нормального давления).

Для аппаратов низкого давления эти значения определяет изготовитель.

Селектор температуры устанавливают в положение, обеспечивающее максимальную температуру воды.

Расход воды уменьшают до значения, при котором аппарат попеременно работает в диапазоне автоматической регулировки тепловой мощности, соответствующей (100 ± 5) %, а затем (52 ± 2) % номинального значения.

Разность температур измеряют при установившемся режиме.

9.3.26 Проверку термостатического аппарата на соответствие 7.25 следует проводить после 20 мин его работы на эталонном газе с номинальным давлением.

Термостат должен быть установлен на максимальную температуру воды на выходе из аппарата.

Проводят два цикла испытаний при давлении воды на входе 120 кПа и при давлении 600 кПа.

Контроль температур воды на выходе из аппарата в диапазоне изменений тепловой мощности следует проводить при температуре воды на входе (15 ± 2) °С.

Изменением (уменьшением) расхода воды обеспечивают работу аппарата в диапазоне автоматической регулировки тепловой мощности, соответствующей (100 ± 5) %, а затем (52 ± 2) % номинального значения.

В двух крайних режимах следует измерить температуру воды на выходе из аппарата и сопоставить ее с нормируемым значением.

Контроль постоянства температуры воды на выходе, независимо от температуры воды на входе, следует проводить при предварительной настройке работы аппарата с температурой воды на входе (5 ± 2) С.

Расход воды регулируется так, чтобы обеспечить тепловую мощность (95 ± 5) % от номинальной.

При установившемся режиме на вход в аппарат подается вода температурой (15 ± 2) °С.

После достижения установившегося режима проводят повторные измерения температуры воды на выходе и сопоставляют ее с первоначальной.

9.3.27 Проверку аппарата на соответствие требованиям 7.26, 7.30 следует проводить при работе аппарата на номинальном давлении эталонного газа и температуре воды на входе (20 ± 2) °С.

Термостат отключить, чтобы имитировать его неисправность. Расход воды постепенно уменьшить до срабатывания устройства защиты от перегрева или пока подача газа в основную горелку не будет перекрыта автоматическим клапаном, управляемым потоком воды.

9.3.28 Проверку соответствия 7.27 (перечисление 1) следует проводить путем отсчета времени от момента зажигания запальной горелки до момента срабатывания клапана безопасности.

Проверку соответствия требованиям 7.27 (перечисления 2, 3) следует проводить после работы аппарата на номинальном давлении не менее 5 мин (при приемосдаточных испытаниях - не менее 1 мин) с отсчетом времени:

- от угасания запальной горелки до срабатывания клапана безопасности - перечисление 2;

- от прекращения разрежения в дымоходе до угасания основной горелки - перечисление 3.

Время считать как среднеарифметическое пяти измерений.

При приемосдаточных испытаниях разрешается проводить одно измерение при условии получения положительного результата.

При проверке кнопка газового клапана безопасности, срабатывающего при отсутствии запального пламени, не должна быть нажата.

Проверку соответствия требованию 7.27 (перечисление 4) следует проводить путем нарушения порядка включения - розжиг основной горелки без розжига запальной горелки. При этом не должно происходить поступления газа на основную горелку в количестве, приводящем к ее розжигу.

Проверку соответствия требованию 7.27 (перечисление 5) следует проводить в два этапа:

1 Провести пробный розжиг основной горелки при отсутствии протока воды.

2 При работе аппарата в установившемся режиме перекрыть подачу воды на входе в аппарат. Визуально следить за погасанием пламени горелок.

9.3.29 Максимальный перепад температур на входе и выходе из аппарата при регулировках расхода воды (п. 7.29) следует определять при работе на эталонном газе номинального давления.

Устройством предварительной настройки расхода воды или любым устройством регулировки ее температуры следует обеспечить, по возможности, максимальную температуру воды на выходе.

Постепенно уменьшать расход воды, следя за перепадом температур на входе и выходе из аппарата.

Максимальный перепад температур при установившемся режиме не должен превышать нормируемое значение.

9.3.30 Повышение температуры воды после прекращения ее протекания (п. 7.31) следует определять при условиях согласно 7.29.

Устройство защиты от перегрева (при его наличии) должно быть отключено.

Аппарат должен работать в установившемся режиме. Быстро закрывают кран с горячей водой и открывают его по истечении 10 с, после чего с помощью термометра быстрой индикации измеряют максимальную температуру воды.

Аппарат должен работать до достижения исходного установившегося режима.

Те же измерения проводят с интервалами, увеличивающимися каждый раз на 10 с до тех пор, пока не будет достигнута максимальная температура дополнительного нагрева воды.

9.3.31 Время нагрева воды (п. 6.10) определяют при работе аппарата на эталонном газе с номинальным давлением и расходе воды, который обеспечивает разность температур воды на входе и выходе (50 ± 1) °С.

В этих условиях, не изменяя расхода воды, прекращают подачу газа на основную горелку. После выравнивания температур воды на входе и выходе из аппарата включают основную горелку. Временем нагрева воды считают время от повторного зажигания основной горелки до момента достижения значения температуры, при которой была отключена основная горелка.

9.3.32 Проверку работы датчика состояния атмосферного воздуха для аппарата типа А (п. 7.32) следует проводить в специальном помещении объемом (9 ± 1) м3 и высотой (2,5 ± 0,2) м. Аппарат следует установить в середине одной из сторон помещения на подставку, расположенную на расстоянии 10 см от стены, таким образом, чтобы горелка находилась примерно на высоте 1,5 м от пола.

Первоначально проводят проверку равномерности перемешивания воздушных потоков по объему помещения. Концентрации диоксида углерода в различных точках измерения по объему помещения не должны отличаться между собой более чем на 0,1 %. Необходимый воздухообмен (80 ± 10) м3/ч.

Перед каждым испытанием помещение проветривают.

Испытания следует проводить при работе аппарата на эталонном газе номинальным давлением. Расход воды подбирают таким образом, чтобы разность температур на входе и выходе составляла (40 ± 1) °С.

Первый цикл испытаний

После включения аппарата прекращают проветривание помещения и следят за содержанием оксида и диоксида углерода в воздухе помещения.

За место установки датчика аппарата и пробоотборника или датчика газоанализатора можно взять точку, расположенную в середине помещения напротив аппарата на высоте 1,5 м от пола. Фиксируют содержание оксида и диоксида углерода в момент прекращения подачи газа на горелки.

Срабатывание датчика состояния атмосферного воздуха можно проверять при установке на теплообменник перфорированной пластины толщиной 1 мм из нержавеющей стали с отверстиями диаметром 5-10 мм, расположенными рядами в шахматном порядке.

Общая площадь отверстий - наибольшая площадь, обеспечивающая перекрытие подачи газа не более чем через 5 мин с начала работы аппарата. Эта площадь определяется последовательными испытаниями, при которых диаметр отверстий меняется от пластины к пластине с шагом 0,1 мм.

Пластины представляет предприятие-изготовитель.

Второй цикл испытаний

Вентиляция отключена.

На теплообменник установлена перфорированная пластина, как в первом цикле испытаний.

Имитируют неисправность в чувствительном элементе датчика состояния воздуха или линии передачи сигнала.

Все трубки, через которые может поступать воздух или продукты сгорания к датчику, частично перекрывают с помощью плотно устанавливаемой втулки, поставляемой предприятием-изготовителем.

Фиксирует прекращение подачи газа на аппарат.

9.3.33 Температуры наружных поверхностей аппарата (п. 7.35), рукояток управления (п. 7.34) следует определять после 20 мин работы аппарата при номинальном давлении эталонного газа и при максимальной температуре воды на выходе. Измерение температур следует проводить в зонах максимального нагрева. Разность температур t, °C, вычисляют по формуле

![]() (10)

(10)

где t1 - температура наружной поверхности в точке измерения, °С;

t2 - температура воздуха в помещении, °С.

Контроль температуры испытательного стенда проводят при установке аппарата на вертикальной испытательной панели из деревянных досок толщиной (25 ± 1) мм, выкрашенных в матово-черный цвет. Размеры панели следует выбирать так, чтобы ее края выступали не менее чем на 5 см за пределы аппарата. Термодатчики монтируют на панели в центре квадратов со стороной 10 см и углубляют в панель так, чтобы их горячий спай находился в 3 мм от поверхности панели, обращенной в сторону аппарата.

При испытаниях всех типов водонагревателей используют две дополнительные вертикальные боковые панели, устанавливаемые на указанном в руководстве по эксплуатации минимальном расстоянии от боковых стенок аппарата, если это расстояние не превышает 2 см. Если руководством по эксплуатации предусмотрено применение изоляции, то ее устанавливают в соответствии с указаниями изготовителя.

При испытаниях аппарата типа А над аппаратом дополнительно устанавливают верхнюю горизонтальную панель.

Эти дополнительные испытательные панели изготавливают из деревянных досок толщиной (25 ± 1) мм и окрашивают в матово-черный цвет. Размеры всех панелей должны обеспечивать их контакт между собой.

Боковые испытательные панели должны выступать на 5 см за пределы лицевой стенки аппарата, а верхняя панель должна выступать за пределы лицевой стороны аппарата на расстояние, равное минимальному расстоянию между аппаратом и верхней панелью, указанному в технических документах.

Каждая панель несет на себе термодатчики, укрепленные так же, как и датчики задней панели.

9.3.34 Проверку аппарата на соответствие требованиям 6.2 следует проводить по методике, утвержденной в установленном порядке.

9.3.35 Возможность доступа к основной и запальной горелкам, предохранительным и регулирующим устройствам, а также их съем без отсоединения аппарата от коммуникаций [п. 6.3, перечисление 1], спуск воды из аппарата без отсоединения его от коммуникаций [п. 6.3, перечисление 3], присоединение аппарата к газовым и водопроводным коммуникациям при помощи накидных гаек или соединительных муфт [п. 6.3, перечисление 5] следует проверять при снятом кожухе аппарата визуально.

Переход с одного газа на другой [п. 6.3, перечисление 2] - проверкой маркировки сопел и их заменой.

9.3.36 Возможность появления конденсата на теплообменнике [п. 6.3, перечисление 4] следует проверять визуально при работе аппарата. Конденсат, который может образовываться при пуске аппарата, не должен влиять на безопасность его работы.

9.3.37 Испытание аппарата на транспортную тряску (п. 6.11) следует проводить на специальном стенде в течение 30 мин при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

Установленный аппарат должен быть жестко закреплен на стенде.

После испытаний визуально проверяют состояние упаковки.

Нарушение упаковки не допускается.

Аппарат считают выдержавшим испытания, если после тряски не обнаружено механических повреждений, ослабления креплений и аппарат соответствует требованиям 7.1, 7.2, 7.4.

9.3.38 Проверку аппарата на соответствие требованиям 6.5, 6.12, 6.13 следует проводить по методике, утвержденной в установленном порядке.

9.3.39 Проверку аппарата на соответствие требованию 7.10, 7.28 следует проводить по методике, утвержденной в установленном порядке.

9.3.40 Проверку аппарата на соответствие требованиям 6.8 следует проводить с помощью измерительного инструмента и визуальным наблюдением за работающим аппаратом.

9.3.41 Проверку аппарата на соответствие требованиям 6.1, 6.3 (перечисление 2), п. 6.4, 6.6, 6.7, 6.9, 6.14, 6.16, 7.12, 7.15, 7.18 следует проводить визуально.

Проверку 5.1 (таблица 2) следует проводить с помощью измерительного инструмента.

9.3.42 Обработка результатов

Расчеты по формулам (4), (5), (8), (9) проводят до трех знаков после запятой с последующим округлением до двух знаков;

Расчеты по формулам (1), (3), (6) проводят до двух знаков после запятой с последующим округлением до одного знака;

Расчеты по формуле (7) проводят до четырех знаков после запятой с последующим округлением до трех знаков.

Испытания по 9.3.1 - 9.3.4, 9.3.6, 9.3.8, 9.3.24, 9.3.30 следует дублировать, за результат принимают среднеарифметическое. При отклонении результатов дублирующих испытаний по 9.3.1 - 9.3.4, 9.3.6, 9.3.8, 9.3.24, 9.3.30 более чем на 2 %, а по 9.3.4 более чем на 10 % испытания следует повторить.

Результаты повторных испытаний являются окончательными.

10 Транспортирование и хранение

10.1 Транспортирование

10.1.1 Аппараты транспортируют любым видом транспорта в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

10.1.2 При транспортировании железнодорожным или автомобильным транспортом аппараты, упакованные в ящики, формируют в пакеты по нормативным документам. Масса и размеры транспортных пакетов - по ГОСТ 24597.

Аппараты, сформированные в пакеты, устанавливают:

на плоские поддоны по ГОСТ 9078 (упакованные в дощатую или комбинированную обрешетки);

на стоечные поддоны по ГОСТ 9570 (упакованные в ящики из гофрированного картона по ГОСТ 9142).

Пакеты, установленные на плоских поддонах, скрепляют металлической или пластмассовой лентой.

При транспортировании железнодорожным или автомобильным транспортом аппараты, упакованные в ящики из гофрированного картона без применения стоечных поддонов, следует укладывать не более чем в пять ярусов.

10.2 Хранение

10.2.1 Упакованные аппараты следует хранить в соответствии с условиями хранения 2 (С) ГОСТ 15150.

11 Указания по эксплуатации

11.1 Аппараты следует устанавливать и эксплуатировать согласно руководству по эксплуатации с соблюдением СНиП «Газоснабжение» и [1].

11.2 Работы по установке аппаратов, переводу с одного вида газа на другой, техническому обслуживанию и ремонту должны проводить организации, имеющие лицензию на выполнение этих работ.

12 Гарантии изготовителя

12.1 Предприятие-изготовитель гарантирует соответствие аппаратов требованиям настоящего стандарта при соблюдении правил монтажа, хранения и эксплуатации, указанных в настоящем стандарте и руководстве по эксплуатации.

Гарантийный срок эксплуатации аппаратов - не менее 18 мес. со дня продажи через розничную торговую сеть, а для внерыночного потребителя - со дня получения потребителем.

ПРИЛОЖЕНИЕ А

(справочное)

Библиография

1 ПБ 12-368-00 Правила безопасности в газовом хозяйстве

Ключевые слова: газовые бытовые аппараты, газовые горелки, требования безопасности, методы испытаний

СОДЕРЖАНИЕ

|

5 Основные параметры и размеры.. 5 6 Общие технические требования. 5 7 Требования безопасности и охраны окружающей среды.. 7 10 Транспортирование и хранение. 25 |