ПОСОБИЕ

ДЛЯ КРАНОВЩИКОВ (МАШИНИСТОВ)

ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

СТРЕЛОВЫХ КРАНОВ

Москва

ПИО ОБТ

2002

Автор-составитель - Н.А. Шишков

В настоящем пособии изложены основные требования промышленной безопасности к стреловым кранам, приведены основные обязанности крановщика (машиниста) по безопасной эксплуатации стреловых кранов, учебная программа для подготовки крановщиков (машинистов) автомобильных кранов и кранов на специальном шасси автомобильного типа и билеты для их аттестации, описаны характерные причины аварий и несчастных случаев при эксплуатации стреловых кранов.

В приложении приведена Типовая инструкция для крановщиков (машинистов) по безопасной эксплуатации стреловых самоходных кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных) (РД 10-74-94) с Изменением № 1, утвержденным Госгортехнадзором России 06 декабря 2001 г.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

Настоящая книга печатается по просьбе предприятий и организаций, занимающихся эксплуатацией стреловых кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных), а также обучением персонала, обслуживающего такие краны.

Книга написана с учетом требований Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00); Типовой инструкции для инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин (РД 10-40-93) с Изменением № 1 [РДИ 10-388(40)-00]; Типовой инструкции для инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии (РД 10-30-93) с Изменением № 1 [РДИ 10-395(30)-00]; Типовой инструкции для лиц, ответственных за безопасное производство работ кранами (РД 10-34-93) с Изменением № 1 [РДИ 10-406(34)-01]; Типовой инструкции для крановщиков (машинистов) по безопасной эксплуатации стреловых самоходных кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных) (РД 10-74-94) с Изменением № 1 [РДИ 10-426(74)-01]; Типовой инструкции для наладчиков приборов безопасности грузоподъемных кранов (РД 10-208-98) с Изменением № 1 [РДИ 10-474(208)-02]; Типовой инструкции для стропальщиков по безопасному производству работ грузоподъемными машинами (РД 10-107-96) с Изменением № 1 [РДИ 10-430(107)-02] и других новых нормативных документов, утвержденных и согласованных Госгортехнадзором России.

ОСНОВНЫЕ ТРЕБОВАНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ К СТРЕЛОВЫМ КРАНАМ

Грузоподъемные стреловые краны* (автомобильные, пневмоколесные, на специальном шасси автомобильного типа, гусеничные, тракторные) все более широкое применение, по сравнению с другими грузоподъемными машинами, находят в промышленности, аграрном секторе и у индивидуальных предпринимателей.

___________

* Далее по тексту - краны.

С помощью кранов ведется строительство промышленных и жилых зданий, дач, коттеджей, гаражей, дорог, мостов, электростанций, газовых и нефтедобывающих объектов. Краны применяют для выполнения погрузочно-разгрузочных работ в портах, на причалах, складах и базах, строительных и монтажных площадках. Они участвуют в процессе монтажа промышленного оборудования и магистральных трубопроводов. С их помощью производят работы по ремонту линий электропередачи, мостов, зданий, сооружений и др.

Стреловые краны оснащаются стационарно установленными грузоподъемными механизмами, которые согласно приложению 1 к Федеральному закону от 21.07.97 № 116-ФЗ "О промышленной безопасности опасных производственных объектов" относятся к категории опасных производственных объектов.

Согласно статьи 5 Федерального закона "О промышленной безопасности опасных производственных объектов" в целях осуществления государственной политики в области промышленной безопасности Президент Российской Федерации или по его поручению Правительство Российской Федерации определяет федеральный орган исполнительной власти, специально уполномоченный в области промышленной безопасности, и возлагает на него осуществление соответствующего нормативного регулирования, а также специальных разрешительных, контрольных и надзорных функций в области промышленной безопасности.

Постановлением Правительства Российской Федерации от 03.12.01 г. № 841 утверждено Положение о Федеральном горном и промышленном надзоре России (Госгортехнадзоре России), в котором определены его основные функции и задачи в области промышленной безопасности. Одними из основных задач Госгортехнадзора России являются: организация и осуществление нормативного регулирования в области промышленной безопасности и федерального надзора за выполнением организациями при проектировании, строительстве, приемке в эксплуатацию и эксплуатации опасных производственных объектов требований промышленной безопасности, содержащихся в федеральных законах и иных правовых актах, а также соответствующих нормативных документах; координация деятельности по применению технических устройств (в том числе кранов) на опасных производственных объектах, а также осуществление контроля за этой деятельностью.

Постановлением Правительства Российской Федерации от 25.12.98 № 1540 утверждены Правила применения технических устройств на опасных производственных объектах. Этими Правилами установлены порядок и условия применения технических устройств, в том числе иностранного производства, на опасных производственных объектах, обязательные для выполнения всеми юридическими лицами независимо от организационно-правовой формы, осуществляющими проектирование, изготовление, монтаж, наладку, обслуживание и ремонт указанных устройств.

Технические устройства (в том числе краны), предназначенные для применения на опасных производственных объектах, должны соответствовать требованиям промышленной безопасности, а также иметь соответствующий сертификат (паспорт) установленного образца и быть изготовлены организациями, имеющими разрешение на осуществление данного вида деятельности, выданное Госгортехнадзором России.

В технической документации на техническое устройство, в том числе иностранного производства, предназначенное для применения на опасном производственном объекте, организация-изготовитель (поставщик) указывает условия и требования безопасной эксплуатации, методику проведения контрольных испытаний (проверок) этого устройства и его основных узлов, ресурс и срок эксплуатации, порядок технического обслуживания, ремонта и диагностирования.

Изготовление, монтаж, наладка, обслуживание и ремонт технических устройств, предназначенных для применения на опасном производственном объекте, производятся организациями, имеющими разрешение на осуществление указанных работ, выданное Госгортехнадзором России.

К эксплуатации и обслуживанию технических устройств, предназначенных для применения на опасных производственных объектах, допускаются лица, прошедшие соответствующее обучение и имеющие документы установленного образца.

В соответствии со статьей 11 Федерального закона "О промышленной безопасности опасных производственных объектов" постановлением Правительства Российской Федерации от 10.03.99 № 263 утверждены Правила организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте.

Эти Правила устанавливают порядок организации и осуществления производственного контроля за соблюдением требований промышленной безопасности, обязательный для выполнения всеми юридическими лицами независимо от организационно-правовой формы, осуществляющими эксплуатацию опасных производственных объектов, а также федеральными органами исполнительной власти и Российской академией наук, имеющими подведомственные опасные производственные объекты, регулируют отношения в этой сфере деятельности.

Каждая эксплуатирующая организация на основании Правил разрабатывает положение о производственном контроле с учетом профиля опасного производственного объекта.

Положение о производственном контроле утверждается руководителем эксплуатирующей организации при обязательном согласовании с территориальными органами Федерального горного и промышленного надзора России.

Госгортехнадзором России в соответствии с Федеральным законом "О промышленной безопасности опасных производственных объектов" утверждены и введены в действие Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00)*. Этими Правилами предусмотрены определенные требования к устройству и эксплуатации стреловых кранов.

____________

* Далее по тексту - Правила.

Согласно Правилам стреловые краны должны быть оборудованы ограничителями рабочих движений для автоматической остановки: механизма подъема грузозахватного органа в его крайних верхнем и нижнем положениях; механизма изменения вылета.

Ограничитель механизма подъема груза или стрелы крана должен обеспечить остановку грузозахватного органа при подъеме без груза и зазор между грузозахватным органом и упором не менее 200 мм.

Краны должны быть оборудованы ограничителем грузоподъемности (грузового момента), автоматически отключающим механизмы подъема груза и изменения вылета в случае подъема груза, масса которого превышает грузоподъемность для данного вылета более чем на 10 %.

У кранов, имеющих две или более грузовые характеристики, ограничитель должен иметь устройство для переключения его на выбранную характеристику.

После срабатывания ограничителя грузоподъемности должно быть возможно опускание груза или включение других механизмов для уменьшения грузового момента.

Краны должны быть оборудованы ограничителями рабочих движений для автоматического отключения механизмов подъема, поворота и выдвижения стрелы на безопасном расстоянии от крана до проводов линии электропередачи.

Краны должны быть оборудованы регистраторами параметров их работы.

Краны для предотвращения их столкновения с препятствиями в стесненных условиях работы должны быть оснащены координатной защитой.

Краны должны быть снабжены звуковым сигнальным устройством, звук которого должен быть хорошо слышен в зоне работы крана.

У кранов, грузоподъемность которых меняется с изменением вылета, должен быть предусмотрен указатель грузоподъемности, соответствующей вылету. Шкала (табло) указателя грузоподъемности должна быть отчетливо видна с рабочего места крановщика (машиниста)*. Указатель грузоподъемности может входить в состав электронного ограничителя грузоподъемности.

____________

* Далее по тексту - крановщик.

В кабине крана должны быть установлены указатели угла наклона крана (креномеры, сигнализаторы). В случае, когда управление выносными опорами крана осуществляется вне кабины, на неповоротной раме крана должен быть установлен дополнительный указатель угла наклона крана.

Стреловые краны, кроме кранов грузоподъемностью до 1 т, с постоянным вылетом или не снабженные механизмом поворота, подлежат регистрации в территориальных органах Госгортехнадзора России** до пуска их в работу.

____________

** Далее по тексту - органы Госгортехнадзора.

Разрешение на пуск в работу крана, подлежащего регистрации в органах Госгортехнадзора, должно быть получено от этих органов в следующих случаях:

перед пуском в работу вновь зарегистрированного крана;

после реконструкции крана;

после ремонта с заменой расчетных элементов или узлов металлоконструкций крана с применением сварки;

после установки на кране нового ограничителя грузоподъемности.

Разрешение на пуск крана в работу после его регистрации выдается инспектором Госгортехнадзора на основании результатов полного технического освидетельствования, проведенного владельцем крана.

Разрешение на пуск в работу гусеничных и пневмоколесных кранов после перестановки их на новый объект выдается инженерно-техническим работником по надзору за безопасной эксплуатацией грузоподъемных кранов на основании результатов проверки состояния крана и обеспечения безопасных условий его работы с записью в вахтенном журнале.

Краны до пуска в работу должны быть подвергнуты полному техническому освидетельствованию. Техническое освидетельствование должно проводиться согласно руководству по эксплуатации крана. При отсутствии в руководстве соответствующих указаний освидетельствование кранов проводится согласно Правилам.

Краны в течение нормативного срока службы должны подвергаться периодическому техническому освидетельствованию:

частичному - не реже одного раза в 12 мес.;

полному - не реже одного раза в 3 года.

Внеочередное полное техническое освидетельствование крана должно проводиться после:

реконструкции крана;

ремонта расчетных металлоконструкций крана с заменой элементов или узлов с применением сварки;

установки сменного стрелового оборудования или замены стрелы;

капитального ремонта или замены грузовой или стреловой лебедки;

замены крюка или крюковой подвески (проводятся только статические испытания).

После замены изношенных грузовых, стреловых или других канатов, а также во всех случаях перепасовки канатов должна производиться проверка правильности запасовки и надежности крепления концов канатов, а также обтяжка канатов рабочим грузом, о чем должна быть сделана запись в паспорте крана инженерно-техническим работником, ответственным за содержание грузоподъемных кранов в исправном состоянии.

Техническое освидетельствование имеет целью установить, что:

кран соответствует Правилам, паспортным данным и представленной для регистрации документации;

кран находится в состоянии, обеспечивающем его безопасную работу.

При полном техническом освидетельствовании кран должен подвергаться:

осмотру;

статическим испытаниям;

динамическим испытаниям.

При частичном техническом освидетельствовании статические и динамические испытания крана не проводятся.

При техническом освидетельствовании крана должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, приборы и устройства безопасности. Проверка исправности действия ограничителя грузоподъемности крана стрелового типа должна проводиться с учетом его грузовой характеристики.

Краны, отработавшие нормативный срок службы, должны подвергаться экспертному обследованию (диагностированию), включая полное техническое освидетельствование, проводимому специализированными организациями в соответствии с нормативными документами. Результаты обследования должны заноситься в паспорт крана инженерно-техническим работником, ответственным за содержание грузоподъемных кранов в исправном состоянии.

Техническое обслуживание и ремонт кранов, в том числе отработавших нормативный срок службы, должны проводиться в соответствии с руководствами по эксплуатации кранов и другими нормативными документами в сроки, установленные графиком планово-предупредительного ремонта.

Согласно Правилам для управления кранами и их обслуживания владелец обязан назначить крановщиков, слесарей и наладчиков приборов безопасности, а для обслуживания кранов с электрическим приводом, кроме того, и электромонтеров.

Управление автомобильным краном может быть поручено водителю автомобиля после обучения его по программе для подготовки крановщиков и аттестации квалификационной комиссией.

Для зацепки, обвязки (строповки) и навешивания груза на крюк крана должны назначаться стропальщики.

В тех случаях, когда зона, обслуживаемая краном, полностью не просматривается из кабины крановщика, и при отсутствии между крановщиком и стропальщиком радио- или телефонной связи для передачи сигналов крановщику должен быть назначен сигнальщик из числа стропальщиков. Такие сигнальщики должны назначаться лицом, ответственным за безопасное производство работ кранами.

Для выполнения обязанностей крановщика, помощника крановщика, слесаря, электромонтера, наладчика приборов безопасности, стропальщика могут назначаться рабочие не моложе 18 лет.

Крановщики, их помощники, другой обслуживающий и ремонтный персонал перед назначением на работу должны пройти медицинское освидетельствование для определения соответствия их физического состояния требованиям, предъявляемым к работникам этих профессий.

Подготовка и аттестация крановщиков и их помощников, стропальщиков, слесарей, электромонтеров и наладчиков приборов безопасности должна проводиться в профессионально-технических учебных заведениях, а также на курсах и в технических школах обучения рабочих указанным специальностям, создаваемых в организациях, располагающих базой для теоретического и производственного обучения и имеющих разрешение органов госгортехнадзора. Подготовка рабочих указанных специальностей должна осуществляться по программам, разработанным учебными центрами и согласованным с Госгортехнадзором России.

Крановщики и их помощники, переводимые с крана одного типа на кран другого типа (например, с башенного на мостовой или гусеничный кран), должны быть перед назначением на должность обучены и аттестованы в порядке, установленном Правилами. Обучение в этом случае может проводиться по сокращенной программе, согласованной с органами госгортехнадзора.

При переводе крановщиков и их помощников с одного крана на другой того же типа, но другой модели или с другим приводом они должны быть ознакомлены с особенностями устройства и обслуживания такого крана и пройти стажировку. После проверки знаний и практических навыков эти рабочие могут быть допущены к самостоятельной работе. Порядок проведения обучения, стажировки и проверки практических навыков устанавливается владельцем крана.

Крановщики и их помощники после перерыва в работе по специальности более одного года должны пройти проверку знаний в квалификационной комиссии, назначенной владельцем крана, и в случае удовлетворительных результатов проверки могут быть допущены к стажировке для восстановления необходимых навыков.

Повторная проверка знаний обслуживающего персонала (крановщиков, их помощников, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков) квалификационной комиссией должна проводиться:

периодически, не реже одного раза в 12 мес.;

при переходе работника на другое место работы;

по требованию инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъемных кранов или инспектора госгортехнадзора.

Повторная проверка знаний должна проводиться в объеме производственной инструкции. Участие инспектора госгортехнадзора в повторной проверке знаний обслуживающего персонала не обязательно.

Результаты аттестации и периодической проверки знаний обслуживающего персонала должны оформляться протоколом с отметкой в удостоверении.

Участие представителя органов госгортехнадзора в работе квалификационной комиссии при первичной аттестации крановщиков, их помощников, наладчиков приборов безопасности и стропальщиков обязательно.

Лицам, выдержавшим экзамены, выдаются соответствующие удостоверения за подписью председателя квалификационной комиссии, а крановщикам, наладчикам приборов безопасности и стропальщикам - за подписью председателя квалификационной комиссии и представителя органов госгортехнадзора. В удостоверении крановщика должны быть указаны типы кранов, к управлению которыми он допущен.

В удостоверение крановщика и стропальщика должна быть вклеена фотокарточка. Это удостоверение во время работы они должны иметь при себе.

Допуск к работе крановщиков, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков должен оформляться приказом (распоряжением) по организации.

Для правильного обслуживания кранов владелец обязан обеспечить крановщиков, их помощников, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков производственными инструкциями, определяющими их обязанности, порядок безопасного производства работ и ответственность. Производственные инструкции должны быть разработаны на основании типовых инструкций, утвержденных Госгортехнадзором России, и выдаваться обслуживающему персоналу под расписку перед допуском его к работе.

Владелец кранов должен установить такой порядок, чтобы рабочие, на которых возложены обязанности по обслуживанию кранов (крановщики, электромонтеры, слесари, наладчики приборов безопасности), вели наблюдение за порученным им крановым оборудованием путем осмотра, проверки действия и поддерживали его в исправном состоянии.

Крановщики должны производить осмотр кранов перед началом работы, для чего владельцем кранов должно быть выделено соответствующее время. Результаты осмотра и проверки кранов крановщиками должны записываться в вахтенный журнал. Стропальщики должны производить осмотр грузозахватных приспособлений и тары перед их применением.

ОСНОВНЫЕ ОБЯЗАННОСТИ КРАНОВЩИКОВ (МАШИНИСТОВ)* ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СТРЕЛОВЫХ КРАНОВ**

____________

* Далее - крановщики.

** Далее - стреловые краны (в связи с введением в действие с 10.01.01 новых правил).

Согласно Правилам для управления стреловыми кранами (автомобильными, пневмоколесными, на специальном шасси автомобильного типа, гусеничными, тракторными) и их обслуживания владелец обязан назначить крановщиков и их помощников. Допуск к работе крановщиков и их помощников должен оформляться приказом (распоряжением) по организации.

Для правильного обслуживания кранов владелец обязан обеспечить крановщиков производственными инструкциями, определяющими их обязанности, порядок безопасного производства работ и ответственность. Производственные инструкции крановщикам должны выдаваться под расписку перед допуском их к работе.

Производственная инструкция для крановщиков по безопасной эксплуатации стреловых кранов должна быть разработана на основании Типовой инструкции, утвержденной Госгортехнадзором России (приложение).

Производственная инструкция должна содержать: основные указания Типовой инструкции; дополнительные требования, вытекающие из местных условий эксплуатации стреловых кранов; указания по обслуживанию кранов, их транспортных средств и приборов безопасности, изложенные в руководствах по эксплуатации кранов, их транспортных средств и приборов безопасности.

Крановщики, прошедшие обучение и имеющие удостоверение на право обслуживания и управления стреловыми кранами, должны знать:

1) руководства по эксплуатации стреловых кранов и приборов безопасности;

2) производственную инструкцию;

3) правила дорожного движения (для крановщиков кранов автомобильных, кранов на специальном шасси автомобильного типа, пневмоколесных кранов);

4) устройство кранов;

5) назначение, принципы действия и устройство узлов, механизмов и приборов безопасности стреловых кранов;

6) основные неисправности, возникающие в процессе эксплуатации кранов, и способы их устранения;

7) устройство стропов, захватов, траверс и других грузозахватных приспособлений;

8) требования к канатам, стропам и другим грузозахватным приспособлениям;

9) техническое обслуживание стреловых кранов и систему планово-предупредительного ремонта;

10) основные работы, выполняемые при техническом обслуживании кранов, и порядок выполнения этих работ;

11) порядок производства работ кранами;

12) установленную сигнализацию, применяемую при выполнении краном производственных операций;

13) инструкция по охране труда;

14) меры безопасности при работе, техническом обслуживании и ремонте стреловых кранов;

15) требования, предъявляемые к качеству выполнения работ;

16) безопасные способы строповки и зацепки грузов;

17) меры безопасности при работе стреловых кранов вблизи линии электропередачи;

18) установленный на предприятии порядок выделения и направления стреловых кранов на объекты производства работ;

19) приемы освобождения от действия тока лиц, попавших под напряжение, и способы оказания им первой помощи;

20) инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин и инженерно-технических работников, ответственных за содержание грузоподъемных кранов в исправном состоянии, а также лиц, ответственных за безопасное производство работ кранами.

Крановщик координирует работу стропальщика, отвечает за действия прикрепленного к нему для прохождения стажировки ученика и за нарушение указаний по управлению и обслуживанию крана, изложенных в производственной инструкции.

Прежде чем приступить к работе, крановщик должен убедиться в исправности всех механизмов, металлоконструкций и других частей крана. При этом он должен:

осмотреть механизмы крана, их крепление и тормоза, а также ходовую часть, тяговые и буферные устройства;

проверить наличие и исправность ограждений механизмов;

проверить смазку передач, подшипников и канатов, а также состояние смазочных приспособлений и сальников;

осмотреть в доступных местах металлоконструкции и соединения секций стрелы и элементов ее подвески (растяжки, блоки, серьги и т.п.), а также металлоконструкции и сварные соединения ходовой рамы (шасси) и поворотной части;

осмотреть в доступных местах состояние канатов и их крепление на барабане, стреле, грейфере, а также укладку канатов в ручьях блоков и барабанов;

осмотреть крюк и его крепление в обойме, грейфер или грузоподъемный магнит, а также цепи и кольца его подвески;

проверить исправность дополнительных опор (выдвижных балок, домкратов) и стабилизаторов;

проверить комплектность противовеса и надежность его крепления;

проверить наличие и исправность приборов и устройств безопасности на кране (концевых выключателей, указателя грузоподъемности в зависимости от вылета, указателя наклона крана, сигнального прибора, ограничителя грузоподъемности и др.);

проверить исправность освещения крана, буферных фонарей и фар;

при приемке электрического крана произвести внешний осмотр (без снятия кожухов и разборки) электрических аппаратов (рубильников, контакторов, контроллеров, пусковых сопротивлений, тормозных электромагнитов, концевых выключателей), а также осмотреть кольца или коллекторы электрических машин и их щетки. Если кран питается от внешней сети, то крановщик должен проверить исправность гибкого кабеля;

при приемке крана с гидроприводом осмотреть систему привода, гибких шлангов, если они применяются, насосов и предохранительных клапанов на напорных линиях.

Крановщик обязан вместе со стропальщиком проверить соответствие грузозахватных приспособлений массе и характеру груза, их исправность и наличие на них клейм или бирок с указанием грузоподъемности, даты испытания и номера.

При приемке работающего крана осмотр должен производиться совместно с крановщиком, сдающим смену. Для осмотра крана владелец обязан выделить крановщику необходимое время в начале смены.

Осмотр крана должен осуществляться только при неработающих механизмах, а осмотр электрического крана - при отключенном рубильнике. Осмотр гибкого кабеля производится при отключенном рубильнике, подающем напряжение на кабель.

При осмотре крана крановщик должен пользоваться переносной лампой напряжением не более 12 В.

После осмотра крана перед его пуском в работу крановщик, убедившись в соблюдении требуемых габаритов приближения, обязан опробовать все механизмы на холостом ходу и проверить при этом исправность действия:

механизмов крана и электрической аппаратуры, если таковая имеется;

приборов и устройств безопасности, имеющихся на кране;

тормозов;

гидросистемы (на кранах с гидроприводом).

При обнаружении во время осмотра и опробования крана неисправностей или недостатков в его состоянии, препятствующих безопасной работе, и невозможности их устранения своими силами крановщик, не приступая к работе, должен доложить об этом инженерно-техническому работнику, ответственному за содержание крана в исправном состоянии, и поставить в известность лицо, ответственное за безопасное производство работ кранами.

Крановщик не должен приступать к работе на кране, если имеются следующие неисправности:

трещины или деформации в металлоконструкциях крана;

трещины в элементах подвески стрелы (серьгах, тягах и т.п.), отсутствие шплинтов и ранее имевшихся зажимов в местах крепления канатов или ослабление крепления;

число обрывов проволок стрелового или грузового каната или поверхностный износ превышают норму, установленную руководством по эксплуатации крана, имеются оборванная прядь или другие повреждения;

дефекты механизма подъема груза или механизма подъема стрелы, угрожающие безопасности работы;

повреждения деталей тормоза механизма подъема груза или стрелы;

износ крюков в зеве, превышающий 10 % от первоначальной высоты сечения, неисправность устройства, замыкающего зев крюка, нарушение крепления крюка в обойме;

повреждение или неукомплектованность дополнительных опор, неисправность стабилизаторов у автомобильных и других кранов с подрессоренной ходовой частью;

отсутствие ограждения механизмов и голых токоведущих частей электрооборудования;

повреждение канатных блоков и устройств, исключающих выход каната из ручьев блока.

Перед началом работы крановщик обязан:

ознакомиться с проектом производства работ, технологическими картами погрузки, разгрузки и складирования грузов;

проверить состояние площадки для установки крана;

убедиться в том, что на месте производства работ отсутствует линия электропередачи или она находится на расстоянии более 30 м;

получить наряд-допуск на работу крана на расстоянии ближе 30 м от линии электропередачи;

убедиться в наличии удостоверений и отличительных знаков у стропальщиков.

Произведя приемку крана, крановщик должен сделать соответствующую запись в вахтенном журнале и после получения задания и разрешения на работу от лица, ответственного за безопасное производство работ кранами, приступить к работе.

Разрешение на пуск в работу гусеничных и пневмоколесных кранов после перестановки их на новый объект выдается инженерно-техническим работником по надзору за безопасной эксплуатацией кранов с записью в вахтенном журнале.

При работе грузоподъемного крана крановщик должен руководствоваться требованиями и указаниями, изложенными в руководстве по эксплуатации крана, и производственной инструкцией.

Крановщик во время работы механизмов крана не должен отвлекаться от своих прямых обязанностей, а также производить чистку, смазку и ремонт механизмов.

При обслуживании крана двумя лицами - крановщиком и его помощником, а также при наличии на кране стажера ни один из них не должен отходить от крана даже на короткое время, не предупредив об этом остающегося на кране. При необходимости ухода с крана крановщик обязан остановить двигатель, приводящий в движение механизмы крана, и убрать ключ зажигания у автомобильных кранов. При отсутствии крановщика его помощнику, стажеру и другим лицам управлять краном не разрешается.

Входить на кран и сходить с него во время работы механизмов передвижения, вращения или подъема не разрешается.

Прежде чем осуществить какое-либо движение краном, крановщик обязан убедиться в том, что его помощник и стажер находятся в безопасных местах, а в зоне работы крана нет посторонних людей.

При внезапном прекращении питания током электрического крана крановщик должен поставить штурвалы или рукоятки контроллеров в нулевое положение и выключить рубильник.

Если в работе механизмов крана был перерыв, то перед их включением крановщик обязан подать предупредительный звуковой сигнал.

Передвижение крана под линией электропередачи должно производиться при опущенной стреле (в транспортном положении).

Во время перемещения крана с грузом положение стрелы и грузоподъемность крана следует устанавливать в соответствии с указаниями, содержащимися в руководстве по эксплуатации крана. При отсутствии таких указаний, а также при перемещении крана без груза стрела должна устанавливаться по направлению движения. Производить одновременно перемещение крана и поворот стрелы не разрешается.

Крановщик обязан устанавливать кран на все дополнительные опоры во всех случаях, когда такая установка требуется по паспортной характеристике крана; при этом он должен следить, чтобы опоры были исправны и под них были подложены прочные и устойчивые подкладки, являющиеся инвентарной принадлежностью крана. Подкладывать под дополнительные опоры случайные предметы не разрешается.

Запрещается нахождение крановщика в кабине при установке крана на дополнительные опоры, а также при освобождении его от опор.

Если предприятием-изготовителем предусмотрено хранение стропов и подкладок под дополнительные опоры на неповоротной части крана, то снятие их перед работой и укладку на место должен производить лично крановщик, работающий на данном кране.

Установка крана на краю откоса котлована (канавы) допускается при условии соблюдения расстояний от основания откоса до ближайшей опоры крана. Условия установки крана на краю откоса котлована (канавы) должны быть указаны в проекте производства работ кранами или технологической карте.

Устанавливать краны для выполнения строительно-монтажных работ следует в соответствии с проектом производства работ кранами.

Установка кранов должна производиться на спланированной и подготовленной площадке с учетом категории и характера грунта. Устанавливать краны для работы на свеженасыпном неутрамбованном грунте, а также на площадке с уклоном, превышающим допустимый для данного крана в соответствии с руководством по эксплуатации крана, не разрешается.

Устанавливать краны следует так, чтобы при работе расстояние между поворотной частью крана при любом его положении и строениями, штабелями грузов и другими предметами было не менее 1 м.

Крановщику запрещается самовольная установка крана для работы вблизи линии электропередачи (до получения задания от лица, ответственного за безопасное производство работ кранами).

Крановщик должен работать под непосредственным руководством лица, ответственного за безопасное производство работ кранами, при загрузке и разгрузке полувагонов, при перемещении груза несколькими кранами, вблизи линии электропередачи, при перемещении груза над перекрытиями, под которыми размещены производственные или служебные помещения, где могут находиться люди, при перемещении груза, на который не разработана схема строповки, а также в других случаях, предусмотренных проектами производства работ или технологическими регламентами.

Перемещение грузов над перекрытиями, под которыми размещены производственные, жилые или служебные помещения, где могут находиться люди, не допускается. В отдельных случаях может производиться перемещение грузов над перекрытиями производственных или служебных помещений, в которых находятся люди, после разработки мероприятий (по согласованию с органами госгортехнадзора), обеспечивающих безопасное выполнение работ, и под руководством лица, ответственного за безопасное производство работ кранами.

Совместная работа по перемещению груза двумя или несколькими кранами может быть допущена лишь в отдельных случаях и должна осуществляться в соответствии с проектом производства работ или технологической картой, в которых должны быть приведены схемы строповки и перемещения груза с указанием последовательности выполнения операций, положения грузовых канатов, а также содержатся требования к подготовке площадки и другие указания по безопасному перемещению груза.

При перемещении грузов крановщик должен руководствоваться следующими правилами:

работать краном можно только по сигналу стропальщика. Если стропальщик подает сигнал, действуя в нарушение требований инструкции, то крановщик по такому сигналу не должен производить требуемого маневра крана. За повреждения, причиненные действием крана вследствие выполнения неправильно поданного сигнала, несут ответственность как крановщик, так и стропальщик, подавший неправильный сигнал. Обмен сигналами между стропальщиком и крановщиком должен производиться по установленному на предприятии (в организации) порядку. Сигнал "Стоп" крановщик обязан выполнять независимо от того, кто его подает;

необходимо определять по указателю грузоподъемности грузоподъемность крана для каждого вылета;

перед подъемом груза следует предупреждать звуковым сигналом стропальщика и всех находящихся около крана лиц о необходимости уйти из зоны перемещаемого груза, возможного падения груза и опускания стрелы. Перемещать груз можно только при отсутствии людей в зоне работы крана. Указанные требования крановщик должен выполнять также при подъеме и перемещении грейфера или грузоподъемного магнита. Стропальщик может находиться возле груза во время его подъема или опускания, если груз находится на высоте не более 1 м от уровня площадки. При работе крана людям запрещается находиться рядом с его платформой, а также выходить на неповоротную часть, чтобы не быть зажатыми между поворотной и неповоротной частями крана;

загружать и разгружать вагонетки, автомашины и прицепы к ним, железнодорожные полувагоны и платформы разрешается только при отсутствии людей на транспортных средствах, в чем крановщик должен предварительно убедиться;

устанавливать крюк подъемного механизма над грузом следует так, чтобы при подъеме груза исключалось косое натяжение грузового каната;

при подъеме груза необходимо предварительно поднять его на высоту не более 200-300 мм, чтобы убедиться в правильности строповки, устойчивости крана и исправности действия тормозов, после чего можно поднимать груз на нужную высоту;

при подъеме груза расстояние между обоймой крюка и блоками на стреле должно быть не менее 500 мм;

перемещаемые в горизонтальном направлении грузы (грузозахватные приспособления) следует предварительно приподнять на 500 мм выше встречающихся на пути предметов;

при подъеме стрелы необходимо следить, чтобы она не поднималась выше положения, соответствующего наименьшему рабочему вылету;

при перемещении груза, находящегося вблизи стены, колонны, штабеля, железнодорожного вагона, автомашины, станка или другого оборудования, следует предварительно убедиться в отсутствии стропальщика и других людей между перемещаемым грузом и указанными частями здания, транспортными средствами или оборудованием, а также в невозможности задевания стрелой или перемещаемым грузом за стены, колонны, вагоны и др. Укладку грузов в полувагоны, на платформы и в вагонетки, а также снятие его следует производить, не нарушая равновесия полувагонов, вагонеток и платформ;

перемещение мелкоштучных грузов должно производиться в специально предназначенной для этого таре, при этом должна исключаться возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешается производить только при погрузке и разгрузке (на землю) автомашин, прицепов, железнодорожных полувагонов и платформ;

перед подъемом груза из колодца, канавы, траншеи, котлована и т.п. и перед опусканием груза в них следует путем опускания свободного (ненагруженного) крюка предварительно убедиться в том, что при его низшем положении на барабане остаются навитыми не менее полутора витков каната, не считая витков, находящихся под зажимным устройством;

укладывать и разбирать груз следует равномерно, не нарушая установленные для складирования грузов габариты и не загромождая проходы;

необходимо внимательно следить за канатами; при спадании их с барабанов или блоков, образовании петель или обнаружении повреждений канатов следует приостановить работу крана;

при наличии у крана двух механизмов подъема одновременная их работа не разрешается. Крюк неработающего механизма должен быть всегда поднят в наивысшее положение;

строповка грузов должна производиться в соответствии со схемами строповки. Для строповки должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения подбираются так, чтобы угол между их ветвями не превышал 90°;

при работе крана с грейфером, предназначенным для сыпучих и кусковых материалов, не разрешается производить перевалку материала, наибольший размер кусков которого превышает 300 мм, а также если насыпная масса превышает величину, установленную для данного грейфера. Перевалка штучного груза может производиться только специальным грейфером;

работа грейферных и магнитных кранов допускается при отсутствии в зоне их действия людей. Подсобные рабочие могут допускаться к выполнению своих обязанностей только во время перерыва в работе крана, после того как грейфер или магнит будут опущены на землю;

при работе крана с крюком или подъемным электромагнитом опускать груз, электромагнит или стрелу необходимо только двигателем;

опускать перемещаемый груз разрешается только на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены подкладки соответствующей прочности. Укладку и разборку грузов следует производить равномерно, не нарушая установленные для складирования грузов габариты и не загромождая проходы;

кантовка грузов кранами может производиться на кантовальных площадках или в специально отведенных местах. Такая работа выполняется по разработанной технологии с указанием последовательности выполнения операций, способа строповки груза и сведений по безопасному выполнению работ.

Производство работ кранами на расстоянии менее 30 м от подъемной выдвижной части крана в любом ее положении, а также от груза до вертикальной плоскости, образуемой проекцией на землю ближайшего провода воздушной линии электропередачи напряжением 42 В и более, должно выполняться по наряду-допуску, определяющему безопасные условия работы. Порядок организации производства работ вблизи линии электропередачи, выдачи наряда-допуска и инструктажа рабочих устанавливается приказом владельца крана. Безопасные расстояния от частей крана или груза в любом их положении до ближайшего провода линии электропередачи составляют: при напряжении до 1 кВ - 1,5 м, от 1 до 20 кВ - не менее 2 м, от 35 до 110 кВ - не менее 4 м, от 150 до 220 кВ - не менее 5 м, до 330 кВ - не менее 6 м, от 500 до 750 кВ - не менее 9 м.

В случае производственной необходимости, если невозможно выдержать указанные расстояния, работа краном в запретной зоне может производиться при отключенной линии электропередачи по наряду-допуску, в котором указывается время проведения работ.

Крановщик не должен приступать к работе, если лицо, ответственное за безопасное производство работ кранами, не обеспечило выполнение предусмотренных нарядом-допуском условий работы, не указало место установки крана и не сделало следующую запись в вахтенном журнале: "Установку крана на указанном мною месте проверил. Работы разрешаю" (дата, время, подпись).

При работе кранов на действующих электростанциях, подстанциях и линиях электропередачи, если работы с применением кранов ведутся персоналом, эксплуатирующим электроустановки, а крановщики находятся в штате энергопредприятия, наряд-допуск на работу вблизи находящихся под напряжением проводов и оборудования выдается крановщику лицом, ответственным за безопасное производство работ кранами.

Работа кранов под неотключенными контактными проводами городского транспорта может производиться при соблюдении расстояния между стрелой крана и контактными проводами не менее 1 м при установке ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы.

К выполнению работ во взрыво- и пожароопасных зонах или с ядовитыми, едкими грузами крановщик может приступить только после получения специального (письменного) указания от лица, ответственного за безопасное производство работ кранами.

При производстве работ крановщику запрещается:

допускать к обвязке или зацепке грузов случайных лиц, не имеющих прав стропальщика, а также применять грузозахватные приспособления, не соответствующие массе и характеру груза, без бирок или клейм. В этих случаях крановщик должен прекратить работу краном и поставить в известность лицо, ответственное за безопасное производство работ кранами;

поднимать или кантовать груз, масса которого превышает грузоподъемность крана для данного вылета. Если крановщик не знает массы груза, то он должен получить в письменном виде сведения о фактической массе груза у лица, ответственного за безопасное производство работ кранами;

опускать стрелу с грузом до вылета, при котором грузоподъемность крана будет меньше массы поднимаемого груза;

производить резкое торможение при повороте стрелы с грузом;

подтаскивать груз по земле, рельсам и лагам крюком крана при наклонном положении канатов, а также передвигать железнодорожные вагоны, платформы, вагонетки или тележки при помощи крюка;

отрывать крюком или грейфером груз, засыпанный землей или примерзший к земле, заложенный другими грузами, укрепленный болтами, залитый бетоном и т.п.;

освобождать краном защемленные грузом съемные грузозахватные приспособления (стропы, цепи, клещи и т.п.);

поднимать железобетонные изделия с поврежденными петлями, неправильно застропованный (обвязанный) груз, находящийся в неустойчивом положении, а также в таре, заполненной выше бортов.

укладывать груз на электрические кабели и трубопроводы, а также на краю откоса или траншеи;

поднимать груз с находящимися на нем людьми, а также груз, поддерживаемый руками;

передавать управление краном лицам, не имеющим прав на управление краном, а также допускать к самостоятельному управлению учеников и стажеров без своего наблюдения за ними;

производить погрузку и разгрузку автомашины при нахождении водителя или других людей в кабине;

поднимать баллоны со сжатым или сжиженным газом, не уложенные в специальные контейнеры;

подавать груз в оконные проемы и на балконы без специальных приемных площадок или специальных приспособлений;

поднимать груз непосредственно с места его установки (с земли, площадки, штабеля и т.п.) стреловой лебедкой;

пользоваться концевыми выключателями в качестве рабочих органов для автоматической остановки механизмов;

работать при выведенных из действия или неисправных приборах безопасности и тормозах.

При возникновении неисправностей крановщик обязан опустить груз, прекратить работу крана и сообщить об этом лицу, ответственному за безопасное производство работ кранами. Так же должен действовать крановщик в следующих случаях:

при приближении грозы, сильном ветре, скорость которого превышает допустимую для данного крана и указанную в его паспорте;

при недостаточной освещенности места работы крана, сильном снегопаде или тумане, а также в других случаях, когда крановщик плохо различает сигналы стропальщика или перемещаемый груз;

при температуре воздуха ниже допустимой минусовой, указанной в паспорте крана;

при закручивании канатов грузового полиспаста.

При потере устойчивости крана (проседание грунта, поломка выносной опоры, перегруз и т.п.) крановщик должен немедленно прекратить подъем, подать предупредительный сигнал, опустить груз на землю или площадку и установить причину аварийной ситуации.

Если элементы крана (стрела, канаты) оказались под напряжением, крановщик должен предупредить работающих об опасности и отвести стрелу от проводов линии электропередачи. Если это выполнить невозможно, то крановщик должен покинуть кабину крана, не касаясь металлоконструкций и соблюдая меры личной безопасности от поражения электрическим током (в соответствии с руководством по эксплуатации крана).

Если во время работы крана работающий (стропальщик) соприкоснулся с токоведущими частями, крановщик прежде всего должен принять меры по освобождению пострадавшего от действия электрического тока, соблюдая меры личной безопасности, и оказать необходимую первую помощь.

При возникновении на кране пожара крановщик обязан немедленно вызвать пожарную охрану, прекратить работу и приступить к тушению пожара, пользуясь имеющимися на кране средствами пожаротушения. При пожаре на электрическом кране прежде всего должен быть отключен рубильник, подающий напряжение на кран.

При возникновении стихийных природных явлений (ураган, землетрясение и т.п.) крановщик должен прекратить работу, опустить груз на землю, покинуть кабину и уйти в безопасное место.

При возникновении других аварийных ситуаций крановщик должен выполнять требования безопасности, изложенные в руководстве по эксплуатации крана.

Если во время работы крана имели место авария или несчастный случай, то крановщик должен немедленно поставить в известность об этом лицо, ответственное за безопасное производство работ кранами, и обеспечить сохранность обстановки аварии или несчастного случая, если это не представляет опасности для жизни и здоровья людей.

Обо всех аварийных ситуациях крановщик обязан сделать запись в вахтенном журнале и поставить в известность инженерно-технического работника, ответственного за содержание грузоподъемных машин в исправном состоянии.

По окончании работы крана крановщик обязан соблюдать следующие требования:

не оставлять груз, магнит или грейфер в подвешенном состоянии;

поставить кран в предназначенное для стоянки место, затормозить его и закрыть кабину на замок;

установить стрелу и крюк в положение, указанное в руководстве по эксплуатации крана;

остановить двигатель, у электрических кранов отключить рубильник, если кран питается от внешнего источника;

занести в вахтенный журнал сведения о выявленных дефектах и неисправностях узлов и элементов крана.

При работе крана в несколько смен крановщик, сдающий смену, должен сообщить своему сменщику обо всех неполадках в работе крана и сдать смену, сделав в вахтенном журнале соответствующую запись.

При обслуживании крана крановщик должен выполнять требования, изложенные в руководстве по эксплуатации крана.

Крановщик обязан:

содержать механизмы и оборудование крана в чистоте и исправности;

своевременно производить смазку всех механизмов крана и канатов;

знать сроки и результаты проведенных технических освидетельствований и технических обслуживании (ТО-1, ТО-2, ТО-3, СО) крана;

знать сроки и результаты проведенных слесарями и электромонтерами профилактических периодических осмотров крана и его отдельных механизмов и узлов по записям в журнале периодических осмотров.

Устранение неисправностей, возникающих во время работы крана, производится по заявке крановщика. Другие виды ремонта проводятся в соответствии с графиком планово-предупредительного ремонта.

СОГЛАСОВАНЫ УТВЕРЖДЕНЫ

с Госгортехнадзором России Управлением по комплектованию

5.03.01 и подготовке кадров

Минэнерго России 11.03.01

УЧЕБНЫЕ ПЛАНЫ И ПРОГРАММЫ ДЛЯ ПЕРЕПОДГОТОВКИ КРАНОВЩИКОВ (МАШИНИСТОВ) АВТОМОБИЛЬНЫХ КРАНОВ И ПОВЫШЕНИЯ КВАЛИФИКАЦИИ КРАНОВЩИКОВ (МАШИНИСТОВ) АВТОМОБИЛЬНЫХ КРАНОВ И КРАНОВ НА СПЕЦИАЛЬНОМ ШАССИ АВТОМОБИЛЬНОГО ТИПА

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Настоящие учебные планы и программы разработаны Учебно-методическим центром Министерства энергетики Российской Федерации.

Учебные планы и программы предназначены для переподготовки и повышения квалификации (Положение о профессиональном обучении рабочих на производстве в системе ТЭК, утвержденное Минтопэнерго России 30.05.97 г.) крановщиков (машинистов) кранов автомобильных и кранов на специальном шасси автомобильного типа в образовательных учреждениях, имеющих соответствующую лицензию.

Диапазон разрядов - 4-6.

Программы предусматривают необходимый объем учебного материала для приобретения профессиональных знаний, умений и навыков и разработаны с учетом знаний и профессиональных умений слушателей, имеющих среднее образование и стаж работы в должности водителя автомобиля.

Учитывая изменения, произошедшие в последнее время в стране, совершенствование конструкции кранов, сложность их обслуживания, а также введение в действие новых Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), разработаны настоящие учебные программы для переподготовки крановщиков (машинистов) автомобильных кранов грузоподъемностью до 14 т, повышения квалификации крановщиков (машинистов) автомобильных кранов грузоподъемностью свыше 14 т и крановщиков (машинистов) кранов на специальном шасси автомобильного типа.*

____________

* Далее по тексту - краны.

Продолжительность обучения при переподготовке установлена 3 мес. (480 час), при повышении квалификации - 1,5 мес. (240 час).

Для проведения теоретических занятий привлекаются высококвалифицированные преподаватели, имеющие соответствующее образование и опыт преподавательской работы.

Производственное обучение должно проводиться вначале на полигонах образовательных учреждений под руководством мастеров производственного обучения, где слушатели получают необходимые навыки по управлению кранами, а также по их техническому обслуживанию и ремонту. Затем они работают под руководством инструктора непосредственно на рабочем месте, где приобретают навыки выполнения различных видов работ.

К концу обучения учащиеся должны уметь самостоятельно выполнять все работы, предусмотренные квалификационной характеристикой, в соответствии с требованиями производственных инструкций, норм и правил безопасности.

По окончании теоретического и производственного обучения проводится аттестация учащихся в комиссии образовательного учреждения с участием представителя органов госгортехнадзора.

Слушателям, прошедшим аттестацию, выдается удостоверение установленного образца, где должны быть указаны типы кранов, к управлению которыми он допущен.

Каждый крановщик перед допуском к самостоятельной работе должен пройти стажировку на кране, на котором он будет работать. Продолжительность стажировки устанавливается инженерно-техническим работником, ответственным за содержание грузоподъемных кранов в исправном состоянии. В зависимости от типа крана и индивидуальных способностей крановщика она должна быть не менее 10 ч.

Допуск к работе должен оформляться приказом (распоряжением) владельца крана.

Программы теоретического и производственного обучения необходимо дополнять учебными материалами о новом оборудовании, которое начали использовать в отечественной и зарубежной практике производства после издания настоящих программ, а также вносить в них коррективы при изменениях Правил, типовых и производственных инструкций.

Квалификационная характеристика

Крановщик (машинист) автомобильных кранов должен знать:

1) руководство по эксплуатации крана;

2) производственную инструкцию;

3) правила дорожного движения;

4) устройство крана;

5) назначение, принципы действия и устройство узлов, механизмов и приборов безопасности кранов;

6) основные неисправности, возникающие в процессе эксплуатации кранов, и способы их устранения;

7) устройство стропов, захватов, траверс и других съемных грузозахватных приспособлений;

8) требования к канатам, стропам и другим съемным грузозахватным приспособлениям;

9) техническое обслуживание кранов и систему планово-предупредительного ремонта;

10) основные работы, выполняемые при техническом обслуживании кранов, и порядок выполнения этих работ;

11) порядок производства работ кранами;

12) установленную сигнализацию, применяемую при выполнении краном производственных операций;

13) инструкции по охране труда;

14) меры безопасности при работе, техническом обслуживании и ремонте крана;

15) требования, предъявляемые к качеству выполнения работ;

16) безопасные способы строповки и зацепки грузов;

17) меры безопасности при работе крана вблизи линии электропередачи.

Крановщик (машинист) автомобильных кранов должен уметь:

1) управлять автомобильными кранами грузоподъемностью до 14 т при подъеме, перемещении и опускании грузов по установленным сигналам;

2) производить осмотр креплений и регулировку механизмов кранов, проверять исправность приборов безопасности;

3) определять неисправности в работе крана и своевременно устранять их;

4) определять пригодность к работе стальных канатов, съемных грузозахватных приспособлений и тары;

5) выполнять (в составе ремонтного звена или ремонтной бригады) техническое обслуживание и текущий ремонт автомобильных кранов;

6) правильно производить работы, выполняемые кранами;

7) читать рабочие чертежи деталей и сборочных единиц;

8) соблюдать требования охраны труда, производственной санитарии, пожарной безопасности;

9) выполнять требования руководства по эксплуатации крана и производственной инструкции;

10) правильно вести вахтенный журнал и путевой лист крана;

11) принимать и сдавать смену;

12) производить эксплуатацию, техническое обслуживание и текущий ремонт кранов грузоподъемностью до 14 т.

Учебный план для переподготовки крановщиков (машинистов) автомобильных кранов

срок обучения 3 мес.

|

№ п/п |

Предмет |

Количество часов |

|

|

Теоретическое обучение |

256 |

|

1 |

Устройство автомобильных кранов |

140 |

|

2 |

Эксплуатация и обслуживание автомобильных кранов |

101 |

|

3 |

Общие требования промышленной безопасности и охрана труда |

15 |

|

|

Производственное обучение |

224 |

|

1 |

Обучение в учебных мастерских и на полигоне |

80 |

|

2 |

Обучение на производстве |

136 |

|

|

Экзамен |

8 |

|

|

Итого... |

480 |

Тематический план и программа предмета "Устройство автомобильных кранов"

Тематический план

|

№ п/п |

Тема |

Количество часов |

|

1 |

Введение |

2 |

|

2 |

Основные параметры крана |

8 |

|

3 |

Кинематические схемы кранов |

10 |

|

4 |

Рабочее оборудование кранов |

60 |

|

5 |

Приборы безопасности |

20 |

|

6 |

Механизмы управления краном |

20 |

|

7 |

Грузозахватные приспособления |

20 |

|

|

Итого... |

140 |

Программа

Тема 1. Вводное занятие

Назначение автомобильных кранов, их преимущества и недостатки. Конструктивные особенности автомобильных кранов (типа КС-4571 К, КС-4573 А и др.). Классификация кранов по грузоподъемности, типу привода основных механизмов, исполнению подвески стрелового оборудования. Основные части крана (поворотная и неповоротная платформы, лебедка, стреловое оборудование и др.).

Характеристики различных типов приводов крана (механического, электрического, гидравлического), их преимущества и недостатки.

Тема 2. Основные параметры крана

Основные параметры крана: грузоподъемность, грузовой момент, высота подъема крюка, скорость подъема и опускания груза, скорость вращения поворотной части, время изменения вылета, рабочая и транспортная скорости передвижения крана, рабочая масса крана, конструктивная масса крана, колея крана, база крана, радиус поворота крана, рабочий цикл, производительность, мощность силовой установки и др.

Тема 3. Кинематические схемы кранов

Кинематические схемы кранов с механическим, электрическим и гидравлическим приводами.

Назначение и устройство механизмов силовой передачи с механическим приводом, коробка отбора мощности, нижний конический редуктор, механизм поворота, реверсивный механизм, распределительная коробка, грузовая и стреловая лебедки, карданные валы, муфты. Передача движения при включении механизмов. Тормоза, их назначение, тип, устройство и регулировка.

Опорно-поворотные устройства: катковое, шариковое и нормализованное роликовое.

Конструкция и работа опорно-поворотных устройств. Устройство уплотнений.

Неповоротные рамы, их конструкция и крепление к ходовому устройству. Выносные опоры: откидные, выдвижные и поворотные. Устройство опор. Стабилизаторы упругих подвесок, их назначение, устройство и принцип действия.

Тема 4. Рабочее оборудование крана

Требования Правил к рабочему оборудованию крана. Грузовые и стреловые лебедки электрооборудования и гидрооборудования.

Стреловое оборудование. Конструкция стрел, применяемых на кранах. Устройство стрел.

Крюковая подвеска, ее устройство. Стандарты на крюки. Типы крюков.

Полиспаст, его назначение и устройство. Кратность полиспаста. Схема запасовки канатов при разной кратности полиспаста.

Стальные канаты. Способы крепления канатов. Требования к стальным канатам. Нормы браковки стальных канатов.

Блоки. Их конструкция и место установки.

Барабаны, их назначение и конструкция.

Особенности устройства стрелового оборудования с удлиненной стрелой, с гуськом, с основной выдвижной стрелой, с удлиненной выдвижной стрелой.

Башенно-стреловое оборудование, его устройство.

Тема 5. Приборы безопасности и устройства безопасности

Приборы безопасности на кране, их назначение, устройство и работа. Ограничители рабочих движений механизмов крана (механические, электрические, гидравлические).

Указатели грузоподъемности, указатели наклона, ограничители грузоподъемности, устройство для защиты кранов от опасного напряжения (ограничители рабочих движений механизмов крана при работе вблизи ЛЭП). Регистраторы параметров работы крана. Приборы координатной защиты крана и др.

Тема 6. Механизмы управления краном

Системы управления: механическая, пневматическая, гидравлическая и электрическая. Преимущества и недостатки различных систем.

Пневматическая система управления. Основные механизмы, входящие в систему (компрессор, ресивер, коллектор, золотники, клапаны, краны, пневмокамеры, трубопроводы, фильтр, манометр), их назначение и устройство.

Кабина крановщика и расположение в ней рукояток и педалей управления.

Устройство рычагов и тяг управления. Управление коробками отбора мощности. Устройство рычагов, тяг, фиксаторов. Управление системой питания двигателей базового автомобиля.

Устройство системы электропневматического управления краном.

Гидравлический прибор кранового оборудования. Гидравлические машины: насосы, гидромоторы, силовые гидроцилиндры. Сведения о гидравлике и пневматике.

Насосы, их назначение, тип, характеристика, устройство и работа.

Гидромоторы, их назначение.

Трубопроводы, баки, фильтры и соединения, их назначение и устройство.

Аппараты управления гидроприводом. Работа гидропривода и системы управления с гидравлическим приводом. Расположение рукояток в кабине крановщика и управление ими.

Электрический привод кранового оборудования. Схема электрического привода. Асинхронные электродвигатели. Устройство асинхронного электродвигателя с короткозамкнутым ротором. Асинхронный электродвигатель с фазовым ротором. Включение обмоток электродвигателя "треугольником", продолжительность включения. Типы применяемых электродвигателей. Способы регулирования частоты вращения роторов электродвигателей. Реверсирование асинхронных электродвигателей.

Синхронные генераторы, их назначение и устройство. Принципиальная схема соединения генератора и стабилизирующего устройства. Работа генератора.

Устройство для подвода тока к электрическому приводу крана. Кабели, токосъемники, силовой распределительный шкаф.

Аппараты управления электроприводом.

Назначение, устройство и работа рубильников, выключателей, контакторов, магнитных пускателей, пусковых сопротивлений, концевых выключателей трансформаторов, выпрямителей, электрогидравлических толкателей, тормозов.

Тема 7. Грузозахватные приспособления

Назначение и область применения грузозахватных стропов. Классификация стропов по грузоподъемности. Конструктивные особенности и область применения траверс и захватов. Требования Правил к грузозахватным приспособлениям и таре. Неисправности и повреждения грузозахватных приспособлений и тары. Нормы браковки грузозахватных приспособлений и тары. Требования инструкций по осмотру грузозахватных приспособлений и тары.

Тематический план и программа предмета "Эксплуатация и обслуживание автомобильных кранов"

Тематический план

|

№ п/п |

Тема |

Количество часов |

|

1 |

Введение |

2 |

|

2 |

Обслуживание автомобильных кранов |

49 |

|

3 |

Производство работ автомобильными кранами |

50 |

|

|

Итого... |

101 |

Программа

Тема 1. Введение

Организация надзора за соблюдением требований безопасности при эксплуатации грузоподъемных кранов.

Госгортехнадзор России и его функции. Правила и другие нормативные документы по эксплуатации кранов. Необходимость регистрации автомобильного крана. Порядок регистрации, необходимые документы, выдача разрешения на пуск крана в работу. Случаи, когда автомобильный кран подлежит перерегистрации и снятию с учета.

Сроки и виды технического освидетельствования кранов. Порядок проведения статических и динамических испытаний. Содержание надписей на табличке крана.

Паспорт крана, его содержание. Руководство по эксплуатации автомобильного крана, инструкция по монтажу крана. Вахтенный журнал крановщика.

Тема 2. Обслуживание автомобильных кранов

Персонал, обслуживающий автомобильный кран. Требования к крановщику автомобильных кранов. Порядок перевода крановщика с одного крана на другой. Периодическая проверка знаний у персонала, обслуживающего автомобильный кран.

Обязанности руководства организации по обеспечению безопасной эксплуатации автомобильных кранов. Права и обязанности инженерно-технических работников, ответственных за содержание грузоподъемных кранов в исправном состоянии, и лица, ответственного за безопасное производство работ кранами, а также инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин.

Обязанности стропальщика.

Обязанности крановщика перед пуском крана в работу. Порядок ведения вахтенного журнала. Заявка на кран. Путевой лист крановщика. Работы, проводимые при подготовке автомобильного крана к зимнему периоду.

Транспортирование крана. Порядок подготовки к транспортированию. Приведение автомобильного крана в транспортное положение при его перемещении своим ходом.

Техническое обслуживание автомобильного крана (ЕО, ТО-1, ТО-2, СО). Основные сведения о техническом обслуживании и системе планово-предупредительного ремонта. Ежесменное и периодическое техническое обслуживание автомобильного крана. Объем работ и состав бригад, проводящих техническое обслуживание. Текущий и капитальный ремонт автомобильного крана.

Техническое обслуживание электрооборудования. Основные виды работ по техническому обслуживанию электродвигателей, контроллеров, контакторов, концевых выключателей, сопротивлений, плавких предохранителей, кольцевых токосъемников, электрического освещения и сигнализации.

Техническое обслуживание механизмов кранов.

Техническое обслуживание систем управления.

Техническое обслуживание устройств и приборов безопасности.

Смазка механизмов крана. Виды смазочных материалов, применяемых для смазки крана (консистентные и жидкие, их основные свойства, марки). Карта смазки автомобильного крана. Правила, которые необходимо соблюдать при проведении смазочных работ.

Регулировка механизмов в процессе технического обслуживания тормозов, цепных и клиноременных передач, зацепления зубьев передач, конических и роликовых подшипников.

Неисправности, при которых не допускается эксплуатация кранов.

Тема 3. Производство работ автомобильными кранами

Виды работ, выполняемых автомобильными кранами: погрузочно-разгрузочные, строительно-монтажные, ремонтные. Виды грузов, перемещаемых кранами: штучные, пакетированные и перемещаемые в емкостях и таре.

Требования к установке автомобильных кранов для выполнения строительно-монтажных, погрузочно-разгрузочных и других работ. Габариты установки кранов.

Особенности установки кранов на краю откоса котлована (канавы), на свеженасыпанном грунте.

Обеспечение безопасности работы автомобильными кранами на расстоянии ближе 30 м от подъемной выдвижной части крана в любом ее положении, а также от груза до вертикальной плоскости, образуемой проекцией на землю ближайшего провода воздушной линии электропередачи, находящейся под напряжением 42 В и более.

Организация работы в охранной зоне линии электропередачи и в пределах разрывов, установленных Правилами охраны высоковольтных электрических сетей. Работа автомобильных кранов под неотключенными контактными проводами городского транспорта.

Проекты производства работ кранами, технологические карты и другие регламенты по безопасности выполнения работ.

Схемы строповки грузов. Порядок строповки грузов, их подъема, перемещения и складирования (монтажа).

Особенности строповки и перемещения грузов, для которых не разработаны схемы строповки, а также грузов с неизвестной массой.

Меры безопасности при погрузке (разгрузке) полувагонов, платформ, автомашин и других транспортных средств.

Операции, которые запрещено производить автомобильными кранами.

Порядок вывода крана в ремонт и выдачи разрешения на работу после ремонта.

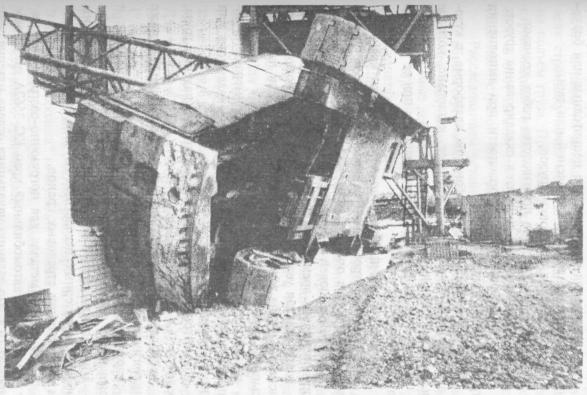

Основные причины аварий и травматизма при производстве работ кранами.

Ответственность за нарушение производственных инструкций.

Тематический план и программа предмета "Общие требования промышленной безопасности и охрана труда"

|

№ п/п |

Тема |

Количество часов |

|

1 |

Основные требования охраны труда и промышленной безопасности |

2 |

|

2 |

Трудовое законодательство по охране труда |

2 |

|

3 |

Производственный травматизм |

1 |

|

4 |

Общие требования по охране труда |

1 |

|

5 |

Правила электробезопасности |

2 |

|

6 |

Производственная санитария и охрана окружающей среды |

2 |

|

7 |

Пожарная безопасность |

2 |

|

8 |

Первая помощь пострадавшим при несчастных случаях |

3 |

|

|

Итого... |

15 |

Программа

Тема 1. Основные требования охраны труда и промышленной безопасности

Основные положения Федеральных законов Российской Федерации "О промышленной безопасности опасных производственных объектов", "Об основах охраны труда в Российской Федерации", Организация надзора и контроля за соблюдением требований по охране труда и промышленной безопасности.

Тема 2. Трудовое законодательство по охране труда

Задачи и роль охраны труда на предприятии.

Основные статьи КЗоТ по вопросам охраны труда. Правила внутреннего трудового распорядка и трудовая дисциплина. Действующие правила охраны труда на производстве. Мероприятия по охране труда. Ответственность рабочих за нарушение инструкций по охране труда.

Тема 3. Производственный травматизм

Понятие о производственном травматизме и профессиональных заболеваниях. Травматизм производственный и бытовой. Основные причины, вызывающие производственный травматизм: нарушение технических, организационных и санитарно-гигиенических требований, а также правил поведения рабочих, несоблюдение правил безопасности труда и производственной санитарии.

Порядок расследования и учета несчастных случаев. Изучение причин и обстоятельств, вызвавших несчастные случаи и профессиональные заболевания.

Тема 4. Общие требования по охране труда

Обеспечение безопасности при организации производства и рабочего места. Зоны постоянно действующих опасных производственных факторов. Средства индивидуальной защиты, инструменты, спецодежда и т.п.

Правильная организация труда (применение защитных устройств и приспособлений). Порядок инструктажа рабочих.

Правила допуска рабочих к особо опасным работам.

Меры безопасности при работе в зоне действия движущихся механизмов и электрооборудования. Ограждение монтажных и строительных проемов.

Устройство ограждений и предохранительных приспособлений и установка безопасных пусковых и сигнальных приборов.

Тема 5. Правила электробезопасности

Действие электрического тока на человека. Виды травм при поражении электрическим током. Основные требования к электрическим установкам для обеспечения безопасной эксплуатации. Соблюдение электробезопасности при эксплуатации и ремонте механизмов. Меры безопасности при работе с переносными светильниками и приборами. Заземление электрооборудования. Инструктаж по электробезопасности при перемене рабочего места или выдаче новых видов электроинструментов.

Тема 6. Производственная санитария и охрана окружающей среды

Роль и значение производственной санитарии.

Основные понятия о гигиене труда. Личная гигиена. Вредные факторы производства, их влияние на окружающую среду и на работоспособность человека. Профессиональные, простудные и инфекционные заболевания, причины их возникновения и меры предупреждения.

Санитарно-бытовые помещения.

Необходимость охраны окружающей среды. Мероприятия по борьбе с загрязнением почвы, атмосферы, водной среды. Организация производства по методу замкнутого цикла. Переход к безотходным технологиям, совершенствование способов утилизации отходов. Контроль за комплексным использованием природных ресурсов и соблюдением норм предельно допустимых концентраций вредных веществ.

Тема 7. Пожарная безопасность

Основные причины возникновения пожаров и взрывов на предприятиях.

Правила, инструкции и мероприятия по предупреждению и ликвидации пожаров.

Меры пожарной безопасности при хранении горюче-смазочных и легковоспламеняющихся материалов. Обязанности крановщика при работе с огнеопасными грузами и при нахождении крана на территории, опасной в пожарном отношении.

Противопожарные мероприятия при техническом обслуживании и ремонте крана. Обеспечение крана средствами пожаротушения.

Пожарные посты, охрана, приборы и средства сигнализации. Химические и подручные средства пожаротушения, правила их хранения и использования. Порядок оповещения о пожаре. Правила поведения рабочих при пожаре и их участие в ликвидации пожара. Особенности тушения пожаров, возникающих в результате неисправности электросистем, при воспламенении горюче-смазочных и полимерных материалов. Действия крановщика при возникновении пожара на кране. Порядок эвакуации людей и материальных ценностей при пожаре.

Тема 8. Первая помощь пострадавшим при несчастных случаях

Последовательность оказания первой помощи. Освобождение пострадавшего от действия электрического тока. Способы оживления организма при клинической смерти. Первая помощь при ранении. Первая помощь при ожогах. Первая помощь при отморожении. Первая помощь при переломах, вывихах и растяжении связок. Первая помощь при обмороке, тепловом и солнечном ударе, отравлении. Переноска и перевозка пострадавшего.

Экзамен

ПРОИЗВОДСТВЕННОЕ ОБУЧЕНИЕ

Тематический план и программа производственного обучения крановщиков (машинистов) автомобильных кранов

Тематический план

|

№ п/п |

Предмет |

Количество часов |

|

Обучение в учебной группе |

||

|

1 |

Вводное занятие |

2 |

|

2 |

Обучение в мастерских и на полигонах |

48 |

|

Обучение на рабочих местах |

||

|

1 |

Ознакомление с производством |

4 |

|

2 |

Съемные грузозахватные приспособления |

16 |

|

3 |

Управление автомобильными кранами |

60 |

|

4 |

Выполнение работ по техническому обслуживанию автомобильных кранов |

16 |

|

5 |

Самостоятельное выполнение работ в качестве крановщика (машиниста) автомобильных кранов |

70 |

|

|

Квалификационная пробная работа |

|

|

|

Итого... |

216 |

Программа

Обучение в учебной группе

Тема 1. Вводное занятие

Ознакомление с программой производственного обучения, эксплуатационными документами и мероприятиями по безопасности.

Тема 2. Обучение в учебных мастерских и на полигоне

Инструктаж по безопасности труда на рабочем месте (участке). Ознакомление с техническими устройствами управления (рычаги, пульты и т.п.) кранов с механическим, гидравлическим и электрическим приводами.

Осмотр крана, механизмов, стрелового оборудования, определение состояния канатов и грузозахватных приспособлений. Проверка действия и исправности приборов безопасности.

Ознакомление с заданием и характером работы. Проверка места установки крана. Установка крана на выносные опоры.

Соблюдение требований безопасности при работе крана у котлована или траншеи, вблизи линии электропередачи (ближе 30 м) с нарядом-допуском, под контактными проводами.

Примеры выполнения операций по подъему и перемещению различных как по массе, так и по габаритам грузов с установкой их в проектное положение в соответствии со схемами строповки, находящихся на учебной площадке (участке работ).

Действия крановщика при подъеме груза неизвестной массы или при подъеме и перемещении грузов, на которые не разработаны схемы строповки.

Обучение на рабочих местах

Тема 3. Ознакомление с производством

Инструктаж по охране труда на предприятии.

Расположение производственного объекта (цех, склад, строительный участок и т.п.).

Противопожарное оборудование и инвентарь. Противопожарные мероприятия (на случай возникновения пожара). Ознакомление с зонами постоянно действующих опасных производственных факторов. Соблюдение требований безопасности при установке автомобильных кранов на участках работ.

Тема 4. Съемные грузозахватные приспособления и тара

Инструктаж по безопасности труда.

Ознакомление с грузозахватными устройствами и приспособлениями. Подбор грузозахватных приспособлений и тары для подъема и перемещения грузов.

Схемы строповки грузов в соответствии с массой груза, с учетом угла наклона и количества ветвей канатов или цепей. Проверка исправности грузозахватных устройств и приспособлений и наличия на них соответствующих клейм или бирок. Браковка стропов и тары. Зацепка различных грузов с монтажными петлями и без них.

Тема 5. Управление автомобильными кранами

Инструктаж по безопасности труда.

Управление кранами с механическим, электрическим и гидравлическим приводами.

Подготовка крана к работе. Установка крана на место работы с применением выносных опор.

Установка крана на неровностях, на сыпучем грунте, у котлована. Установка крана вблизи воздушной линии электропередачи напряжением более 42 В. Грузоподъемность крана при различных вылетах с применением выносных опор и без них.

Подъем и перемещение грузов. Управление механизмами крана для подъема и перемещения грузов. Опускание и подъем грузового крюка по условным сигналам. Управление автомобильным краном и крановым оборудованием при подъеме и перемещении штучных и сыпучих грузов. Строповка, подъем и перемещение пакетированных и других грузов. Соблюдение требований производственных инструкций, руководств по эксплуатации кранов, проектов производства работ, схем строповки и складирования грузов кранами.

Тема 6. Выполнение работ по техническому обслуживанию автомобильных кранов

Порядок проведения и объем работ технического обслуживания кранов согласно руководству по эксплуатации (ЕО, ТО-1, ТО-2, СО и др.).