ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОКС КАМЕННОУГОЛЬНЫЙ

МЕТОД ОПРЕДЕЛЕНИЯ РЕАКЦИОННОЙ СПОСОБНОСТИ

ГОСТ 10089-89

(СТ СЭВ 6161-88)

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

КОКС КАМЕННОУГОЛЬНЫЙ Метод определения реакционной способности Coal coke. Method for measurement of reactivity |

ГОСТ

(CT СЭВ6161-88) |

Срок действия с 01.07.90

до 01.01.99

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на высокотемпературный каменноугольный кокс и устанавливает газообъемный метод определения реакционной способности по отношению к диоксиду углерода.

Метод основан на газификации кокса диоксидом углерода при температуре 1000°С.

Оценку реакционной способности производят по константе скорости реакции.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор и подготовка пробы кокса - по ГОСТ 23083 и ГОСТ 2669.

1.2. Лабораторную пробу кокса размером кусков 0 - 13 мм и массой 1 кг сокращают до 250 г и высушивают до постоянной массы. Пробу измельчают до размера частиц менее 3 мм, рассеивают на ситах с отверстиями диаметром 3 и 1 мм и хранят в эксикаторе над осушающим веществом. Для проведения анализа используют пробу с размером частиц 1 - 3 мм. Массовую долю общей влаги определяют по ГОСТ 27589, зольность - по ГОСТ 27564.

2. АППАРАТУРА И РЕАКТИВЫ

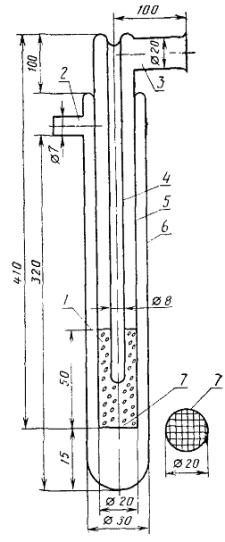

Трубка реакционная кварцевая (черт. 1 и 2).

1 - пластинка из дробленого кварца; 2 - проба кокса; 3 - чехол для термопары

Черт. 1

1 - проба кокса; 2 - штуцер чехла; 3 - штуцер реакционной трубки; 4 - чехол термопары; 5 - реакционная трубка; 6 - чехол реакционной трубки; 7 - пластинка из дробленого кварца

Черт. 2

Черт. 3

Печь электрическая трубчатая длиной 400 мм, внутренним диаметром 45 мм, обеспечивающая устойчивую температуру нагрева в реакционной зоне (1000 ± 5) °С.

Терморегулятор автоматический для поддержания температуры анализа.

Термопары платинородий-платина типа ТПП-11 по ГОСТ ЗС44.

Трубка хлоркалышевая типа ТХ-И-2-250 по ГОСТ 25336 для сушки диоксида углерода.

Шкаф сушильный, обеспечивающий устойчивую температуру нагрева (200 ± 5) °С.

Термометр для измерения температуры диоксида углерода от 0 до 50 °С с ценой деления Г.

Ротаметр типа РМ по ГОСТ 13015.

Манометр.

Моностат жидкостный для поддержания постоянного давления в системе (черт. 3).

Газоанализатор автоматический или ручного типа.

Склянка 4 по ГОСТ 25336 для газа при отсутствии автоматического газоанализатора.

Баллон стальной по ГОСТ 949 с редукционным вентилем для СО2.

Углерода диоксид сжиженный по ГОСТ 8050, 99% -ной чистоты.

Весы лабораторные общего назначения 2-го класса точности с наибольшим пределом взвешивания 200 г по ГОСТ 24104. Допускается применение других весов с аналогичными метрологическими характеристиками.

Кальций хлористый по ТУ 6-09-4711-81 или ангидрон.

Натрий хлористый по ГОСТ 4233, насыщенный раствор и водный раствор хлористого кальция, с массовой концентрацией 0,1 г/см3, смешанные в соотношении 1:1, или другая жидкость, не поглощающая СО2 (воду применять нельзя).

Калия гидроокись по ГОСТ 24363, водный раствор с массовой долей 30%.

3. ПОДГОТОВКА К АНАЛИЗУ

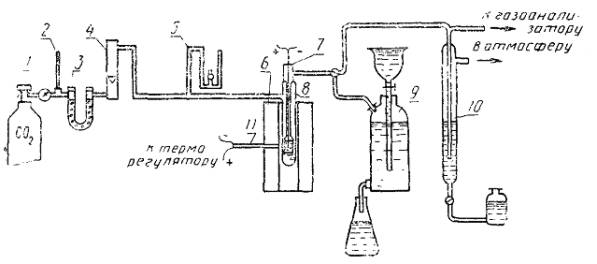

Установку собирают по схеме, приведенной на черт. 4. Длина пути продуктов реакции от реакционной трубки до газоанализатора должна быть по возможности минимальной.

Предварительно подготовленную сухую пробу кокса массой 7 - 10 г помещают в реакционную трубку. Кварцевый чехол термопары устанавливают так, чтобы спай термопары находился в центре реакционной зоны.

Соединяют реакционную трубку с системой приборов и проверяют на герметичность. Обнаруженные в системе не плотности устраняют.

1 - баллон с диоксидом углерода; 2 - термометр для измерения температуры диоксида углерода; 3 - поглотительная склянка с хлоридом кальция или ангидраном; 4 - ротаметр; 5 - манометр; 6 - печь электрическая трубчатая; 7 - термопара; 8 - реакционная кварцевая трубка; 9 - стеклянная емкость для газа, заполненная в соответствии с п. 4.3; 10 - моностат, заполненный водой; 11 - термопара для измерения температуры в печи

Черт. 4

С помощью моностата устанавливают давление в системе, равное 101,325 КПа (760 мм Hg).

Через систему приборов пропускают диоксид углерода со скоростью 2 - 3 см3/с до 100 %-ного содержания СОг.

Включают обогрев печи и автоматический терморегулятор.

4. ПРОВЕДЕНИЕ АНАЛИЗА

В нагретую до заданной температуры печь устанавливают реакционную трубку так, чтобы проба кокса находилась в зоне постоянной температуры. В кварцевый чехол помещают контрольную термопару.

Пробу кокса нагревают до (1000 ± 5) °С.

Устанавливают скорость подачи диоксида углерода 3 см3/с. Момент, когда при этой скорости по показаниям контрольной термопары установится температура (1000 ± 5) °С, считают началом анализа. Время достижения указанной температуры не должно превышать 10 мин с момента установления реакционной трубки в печи.

Испытание проводят в течение 15 мин при указанных параметрах.

При использовании ручного газоанализатора продукты реакции собирают в стеклянную емкость, анализ газа повторяют 2 - 3 раза.

По окончании анализа прекращают нагрев печи и подачу диоксида углерода, извлекают из печи реакционную трубку и после охлаждения выгружают остаток пробы кокса.

Примечание. При более глубоком исследовании свойств кокса допускается использовать указанный метод для контроля реакционной способности при температурах 900, 950, 1000 и 1050 °С.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Реакционную способность кокса (К) в см3/г·с вычисляют по формуле

![]() (1)

(1)

где V - скорость подачи диоксида углерода, см3/с;

Т - температура испытания по показаниям контрольной термопары, К;

m - масса углерода в навеске кокса, г, вычисляемая по формуле

![]() (2)

(2)

где т1 - масса навески кокса, г;

Ad - зольность испытуемой пробы сухого кокса, %;

Cdaf - содержание углерода в пересчете на сухое беззольное состояние, % (при отсутствии данных Cdaf принимают равным 98 %);

T1 - температура диоксида углерода, подаваемого в реакционную трубку, К;

R - степень преобразования газа-реагента (см. приложение 1), вычисляемая по формуле

![]() (3)

(3)

где ![]() ,

,

СО и СО2 - содержание оксида и диоксида углерода в продуктах реакции за время анализа, %.

Пример расчета приведен в приложении 2.

5.2. Расхождение между результатами двух определений не должно превышать значений, указанных в таблице.

|

Диапазон значений К, см3/г·с |

Расхождение между результатами |

|

|

в одной лаборатории |

в равных лабораториях |

|

|

До 0,40 |

0,02 % (абс.) |

0,05 % (абс.) |

|

Св. 0,40 |

5 % (отн.) |

10 % (отн.) |

5.3. Если расхождения между результатами двух определений превышают значения, указанные в таблице, проводят третье определение и за окончательный результат принимают среднее арифметическое двух наиболее близких результатов в пределах допускаемых расхождений.

Если результат третьего определения находится в пределах допускаемых расхождений по отношению к результатам каждого из двух предыдущих определений, то за окончательный результат принимают среднее арифметическое результатов трех определений.

ПРИЛОЖЕНИЕ 1

Обязательное

СТЕПЕНЬ ПРЕОБРАЗОВАНИЯ ГАЗА-РЕАГЕНТА В ЗАВИСИМОСТИ ОТ СОДЕРЖАНИЯ СО В ПРОДУКТАХ РЕАКЦИИ

|

СО, % |

R |

СО, % |

R |

со, % |

R |

|

10,0 |

0,056 |

6 |

0,113 |

2 |

0,184 |

|

2 |

0,057 |

8 |

0,115 |

4 |

0,186 |

|

4 |

0,058 |

19,0 |

0,116 |

6 |

0,188 |

|

6 |

0,060 |

2 |

0,118 |

8 |

0,190 |

|

8 |

0,061 |

4 |

0,119 |

28,0 |

0,192 |

|

11,0 |

0,062 |

6 |

0,120 |

2 |

0,194 |

|

2 |

0,063 |

8 |

0,122 |

4 |

0,195 |

|

4 |

0,064 |

20,0 |

0,123 |

6 |

0,197 |

|

6 |

0,065 |

2 |

0,125 |

8 |

0,199 |

|

8 |

0,066 |

4 |

0,127 |

29,0 |

0,200 |

|

12,0 |

0,068 |

6 |

0,128 |

2 |

0,202 |

|

2 |

0,069 |

8 |

0,130 |

4 |

0,204 |

|

4 |

0,070 |

21,0 |

0,131 |

6 |

0,206 |

|

6 |

0,072 |

2 |

0,133 |

8 |

0,208 |

|

8 |

0,073 |

4 |

0,134 |

30,0 |

0,210 |

|

13,0 |

0,074 |

6 |

0,136 |

2 |

0,212 |

|

2 |

0,076 |

8 |

0,137 |

4 |

0,214 |

|

4 |

0,077 |

22,0 |

0,139 |

6 |

0,216 |

|

6 |

0,079 |

2 |

0,141 |

8 |

0,218 |

|

8 |

0,080 |

4 |

0,142 |

31,0 |

0,220 |

|

14,0 |

0,081 |

6 |

0,143 |

2 |

0,222 |

|

2 |

0,083 |

8 |

0,145 |

4 |

0,224 |

|

4 |

0,084 |

23,0 |

0,147 |

6 |

0,226 |

|

6 |

0,085 |

2 |

0,149 |

8 |

0,228 |

|

8 |

0,087 |

4 |

0,150 |

32,0 |

0,230 |

|

15,0 |

0,088 |

6 |

0,152 |

2 |

0,232 |

|

2 |

0,090 |

8 |

0,154 |

4 |

0,235 |

|

4 |

0,091 |

24,0 |

0,155 |

6 |

0,237 |

|

6 |

0,092 |

2 |

0,157 |

8 |

0,239 |

|

8 |

0,093 |

4 |

0,159 |

33,0 |

0,241 |

|

16,0 |

0,095 |

6 |

0,161 |

2 |

0,243 |

|

2 |

0,096 |

8 |

0,162 |

4 |

0,245 |

|

4 |

0,098 |

25,0 |

0,164 |

6 |

0,247 |

|

6 |

0,099 |

2 |

0,166 |

8 |

0,250 |

|

8 |

0,100 |

4 |

0,168 |

34,0 |

0,252 |

|

17,0 |

0,101 |

6 |

0,170 |

2 |

0,254 |

|

2 |

0,103 |

8 |

0,172 |

4 |

0,256 |

|

4 |

0,104 |

26,0 |

0,174 |

6 |

0,258 |

|

6 |

0,105 |

2 |

0,175 |

8 |

0,261 |

|

8 |

0,107 |

4 |

0,177 |

35,0 |

0,263 |

|

18,0 |

0,108 |

6 |

0,179 |

2 |

0,265 |

|

2 |

0,110 |

8 |

0,181 |

4 |

0,267 |

|

4 |

0,112 |

27,0 |

0,182 |

6 |

0,270 |

|

8 |

0,272 |

46,0 |

0,408 |

2 |

0,600 |

|

36,0 |

0,274 |

2 |

0,411 |

4 |

0,604 |

|

2 |

0,277 |

4 |

0,414 |

6 |

0,608 |

|

4 |

0,279 |

6 |

0,417 |

8 |

0,613 |

|

6 |

0,281 |

8 |

0,421 |

57,0 |

0,617 |

|

8 |

0,284 |

47,0 |

0,424 |

2 |

0,621 |

|

37,0 |

0,286 |

2 |

0,427 |

4 |

0,626 |

|

2 |

0,288 |

4 |

0,431 |

6 |

0,631 |

|

4 |

0,290 |

6 |

0,434 |

8 |

0,636 |

|

6 |

0,293 |

8 |

0,437 |

58,0 |

0,641 |

|

8 |

0,295 |

48,0 |

0,440 |

2 |

0,646 |

|

38,0 |

0,298 |

2 |

0,443 |

4 |

0,650 |

|

2 |

0,300 |

4 |

0,450 |

6 |

0,655 |

|

4 |

0,303 |

6 |

0,454 |

8 |

0,660 |

|

6 |

0,305 |

8 |

0,457 |

59,0 |

0,665 |

|

8 |

0,308 |

49,0 |

0,461 |

2 |

0,670 |

|

39,0 |

0,310 |

2 |

0,464 |

4 |

0,675 |

|

2 |

0,312 |

4 |

0,467 |

6 |

0,631 |

|

4 |

0,314 |

6 |

0,471 |

8 |

0,686 |

|

6 |

0,317 |

8 |

0,475 |

60,0 |

0,690 |

|

8 |

0,320 |

50,0 |

0,478 |

2 |

0,696 |

|

40,0 |

0,322 |

2 |

0,481 |

4 |

0,702 |

|

2 |

0,325 |

4 |

0,485 |

6 |

0,707 |

|

4 |

0,328 |

6 |

0,489 |

8 |

0,712 |

|

6 |

0,330 |

8 |

0,492 |

61,0 |

0,717 |

|

8 |

0,333 |

51,0 |

0,495 |

2 |

0,722 |

|

41,0 |

0,335 |

2 |

0,498 |

4 |

0,727 |

|

2 |

0,338 |

4 |

0,502 |

6 |

0,733 |

|

4 |

0,341 |

6 |

0,506 |

8 |

0,738 |

|

6 |

0,344 |

8 |

0,510 |

62,0 |

0,743 |

|

8 |

0,347 |

52,0 |

0,513 |

2 |

0,749 |

|

42,0 |

0,350 |

2 |

0,517 |

4 |

0,755 |

|

2 |

0,353 |

4 |

0,520 |

6 |

0,760 |

|

4 |

0,355 |

6 |

0,524 |

8 |

0,765 |

|

6 |

0,358 |

8 |

0,528 |

63,0 |

0,770 |

|

8 |

0,360 |

53,0 |

0,533 |

2 |

0,776 |

|

43,0 |

0,363 |

2 |

0,537 |

4 |

0,782 |

|

2 |

0,366 |

4 |

0,541 |

6 |

0,788 |

|

4 |

0,369 |

6 |

0,545 |

8 |

0,794 |

|

6 |

0,372 |

8 |

0,550 |

64,0 |

0,800 |

|

8 |

0,375 |

54,0 |

0,554 |

2 |

0,806 |

|

44,0 |

0,377 |

2 |

0,558 |

4 |

0,812 |

|

2 |

0,380 |

4 |

0,562 |

6 |

0,818 |

|

4 |

0,384 |

6 |

0,565 |

8 |

0,824 |

|

6 |

0,387 |

8 |

0,570 |

65,0 |

0,830 |

|

8 |

0,390 |

55,0 |

0,574 |

2 |

0,837 |

|

45,0 |

0,393 |

2 |

0,578 |

4 |

0,844 |

|

2 |

0,396 |

4 |

0,583 |

6 |

0,851 |

|

4 |

0,399 |

6 |

0,586 |

8 |

0,853 |

|

6 |

0,402 |

8 |

0,591 |

66,0 |

0,864 |

|

8 |

0,405 |

56,0 |

0,595 |

2 |

0,871 |

|

4 |

0,878 |

71,0 |

1,051 |

6 |

1,261 |

|

6 |

0,885 |

2 |

1,058 |

8 |

1,273 |

|

8 |

0,892 |

4 |

1,064 |

76,0 |

1,281 |

|

67,0 |

0,898 |

6 |

1,072 |

2 |

1,294 |

|

2 |

0,905 |

8 |

1,081 |

4 |

1,307 |

|

4 |

0,912 |

72,0 |

1,092 |

6 |

1,316 |

|

6 |

0,920 |

2 |

1,103 |

8 |

1,328 |

|

8 |

0,927 |

4 |

1,111 |

77,0 |

1,342 |

|

68,0 |

0,935 |

6 |

1,118 |

2 |

1,350 |

|

2 |

0,942 |

8 |

1,125 |

4 |

1,363 |

|

4 |

0,949 |

73,0 |

1,137 |

6 |

1,372 |

|

6 |

0,956 |

2 |

1,144 |

8 |

1,385 |

|

8 |

0,963 |

4 |

1,155 |

78,0 |

1,398 |

|

69,0 |

0,970 |

6 |

1,163 |

2 |

1,413 |

|

2 |

0,978 |

8 |

1,170 |

4 |

1,422 |

|

4 |

0,987 |

74,0 |

1,182 |

6 |

1,436 |

|

6 |

0,996 |

2 |

1,193 |

8 |

1,450 |

|

8 |

1,005 |

4 |

1,205 |

79,0 |

1,459 |

|

70,0 |

1,015 |

6 |

1,213 |

2 |

1,473 |

|

2 |

1,017 |

8 |

1,221 |

4 |

1,488 |

|

4 |

1,023 |

75,0 |

1,233 |

6 |

1,503 |

|

6 |

1,030 |

2 |

1,240 |

8 |

1,512 |

|

8 |

1,036 |

4 |

1,253 |

80,0 |

1,528 |

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕР РАСЧЕТА РЕАКЦИОННОЙ СПОСОБНОСТИ КОКСА

Зольность кокса (Ad) - 9,5 %.

Масса навески кокса - 10 г.

Массовая доля углерода на сухое беззольное состояние - 98 %.

Массовое содержание углерода (m1) в навеске кокса

![]() г.

г.

Скорость подачи реагента СО2 при температуре 20 °С - 3 см3/с.

Температура реакции 1000 °С.

Концентрация оксида углерода в продуктах реакции - 29 %, диоксида углерода - 71 %.

Степень преобразования газа-реагента находят по таблице приложения 1 - R = 0,200.

Следовательно, константа скорости реакции при 1000 °С равна

![]() см3/см.

см3/см.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургия СССР

ИСПОЛНИТЕЛИ

Л.М. Харькина, канд. техн. наук (руководитель темы); О.А. Нестеренко; Л.П. Семисалов, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 10.03.89 № 439

3. ВЗАМЕН ГОСТ 10089-73

4. Стандарт соответствует СТ СЭВ 6161-88

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, раздела |

|

ГССТ 2669-81 |

|

|

ГОСТ 3044-84 |

|

|

ГОСТ 13045-81 |

|

|

ГОСТ 23083-78 |

|

|

ГОСТ 24104-80 |

|

|

ГОСТ 24363-80 |

|

|

ГОСТ 25336-82 |

|

|

ГОСТ 27564-87 |

|

|

ГОСТ 27589-88 |

|

|

ТУ 6-09-4711-81 |

|

|

СТ СЭВ 543-77 |

СОДЕРЖАНИЕ

|

Приложение 1 Степень преобразования газа-реагента в зависимости от содержания со в продуктах реакции. 6 Приложение 2 Пример расчета реакционной способности кокса. 8 |